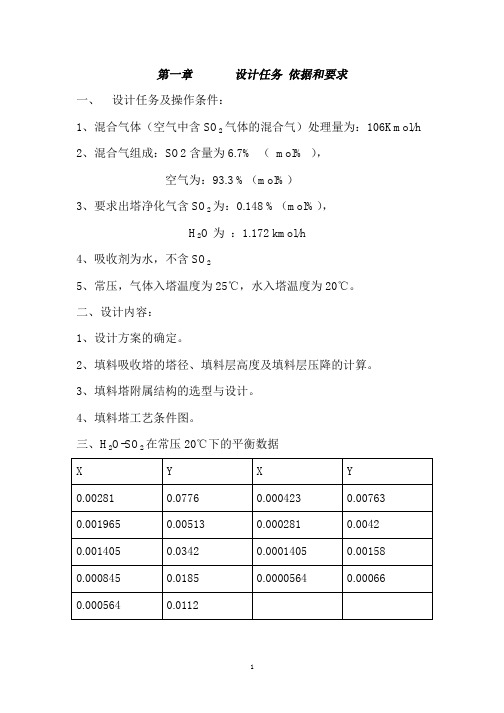

填料吸收塔工艺流程图

吸收塔解吸塔

载体。不含溶质的吸收剂称为贫液(或溶剂), 富含溶质的吸收剂称为富液。

当吸收剂与气体混合物接触,溶质便向液 相转移,直至液相中溶质达到饱和,浓度不再 增加为止,这种状态称为相平衡。平衡状态下 气相中的溶质分压称为平衡分压,吸收过程进 行的方向与限度取决于溶质的气液两相中的平 衡关系。当溶质在气相中的实际分压高于平衡

热交换器E-103、盐水冷却器E-102冷却降温至50C 返回D-101循环使用。返回油温度由TIC103通过 调节循环冷却盐水量来控制。解吸塔塔釜有再沸 器E-105,利用蒸汽进行加热,再沸器温度由 TIC104和FIC108串级调节蒸汽流量(3.0t/h)来 控制。解吸塔压力(0.5MPa)由PIC105调解塔顶 冷凝器冷却水流量来控制;当压力超高时,由 PIC104调解D-103放空量来控制。

随着生产的进行,要定期排放气液分离罐D102的液体,补充新鲜的C6油入贮罐。另外,为 保证系统中的操作稳定,操作时要保持系统之间 的压力差。

四、主要设备及结构说明

1.气液传质设备(吸收塔、解吸塔) 2.冷凝器 3.换热器 4.再沸器

1.气液传质设备(吸收塔、解吸塔)

填料塔的总体结构

填料塔的结构

吸收解吸单元一工作原理简述二工艺流程动画演示三工艺流程简介四主要设备及结构说明一工作原理简述吸收解吸是化工生产过程中用于分离提取混合气体组分的单元操作与蒸馏操作一样是属于气液两相操作目的是分离均相混合物

一、工作原理简述

吸收解吸是化工生产过程中用于分离提取混合气 体组分的单元操作,与蒸馏操作一样是属于气-液 两相操作,目的是分离均相混合物。吸收是利用气 体混合物中各组分在液体吸收剂中的溶解度不同, 来分离气体混合物的过程。能够溶解的组分称为溶 质或吸收质,要进行分离的混合气体富含溶质称为 富气,不被吸收的气体称为贫气,也叫惰性气体或

化工原理课程设计水吸收氨填料吸收塔设计(1)

化工原理课程设计水吸收氨填料吸收塔设计

(1)

化工原理课程设计——水吸收氨填料吸收塔设计

一、选择填料

本设计所选用的填料为塔形环状填料,其主要优点在于能够提高氨气

与水接触的时间和接触面积,从而提高吸收效率。

其次,填料的表面

积大,对氨气的吸附强度较高。

二、计算填料高度

根据质量平衡公式,吸收塔中氨气的质量=进入氨气的质量-出口氨气

的质量-吸收氨气的质量。

结合我们所设计的填料种类和工艺流程,可

以得到计算填料高度的公式:

θ=(W/N) ln [(C0-C)/(Co-Ct)]

其中,W是空气中氨气的质量流量,单位为kg/h;N是塔形环状填料每立方米的比表面积,单位为m²/m³;C0是氨气从入口口进入吸收器的

浓度,单位为mg/Nm³;Ct是出口处氨气的平均浓度,单位为mg/Nm³;

C是入口处水的浓度,单位为mg/L。

三、塔的直径

根据经验公式可得:填料在瞬间液晶表面液流速等于液降的经验公式。

v=1.2/(μ)½ (ΔP/ρ) ¼

其中,v是液体在塔体内部的平均流速,单位为m/s;μ是液体的粘度,单位为Pa*s;ΔP是液体在塔体内产生的液降,单位为Pa;ρ是液体

的密度,单位为kg/m³。

四、结论

经过以上各个方面的计算和分析,我们得到了适合本工艺流程,并且

具有高效的填料塔高度及塔直径,使本工艺流程吸收效率达到最优化

程度。

我们所选用的填料塔设计方案具有成本低、效率高及运行稳定

等特点,非常符合实际工序的需要。

填料塔设计详细计算过程

酸盐增加。吸入高浓度二氧化硫,可引起支气管炎、肺炎,严重时可发生肺水肿 及呼吸中枢麻痹。 二氧化硫进入呼吸道后,因其易溶于水,故大部分被阻滞在上呼吸道,在湿 润的粘膜上生成具有腐蚀性的亚硫酸、硫酸和硫酸盐,使刺激作用增强。上呼吸 道的平滑肌因有末梢神经感受器,遇刺激就会产生窄缩反应,使气管和支气管的 管腔缩小,气道阻力增加。上呼吸道对二氧化硫的这种阻留作用,在一定程度上 可减轻二氧化硫对肺部的刺激。 但进入血液的二氧化硫仍可通过血液循环抵达肺 部产生刺激作用。 二氧化硫进入血液可引起全身性毒作用,破坏酶的活性,影响糖及蛋白质 的代谢;对肝脏有一定损害。液态二氧化硫可使角膜蛋白质变性引起视力障碍。 二氧化硫与烟尘同时污染大气时,两者有协同作用。因烟尘中含有多种重金属及 其氧化物,能催化二氧化硫形成毒性更强的硫酸雾。因加剧其毒性作用。动物试 验证明,二氧化硫慢性中毒后,机体的免疫受到明显抑制。大量吸入可引起肺水 肿、喉水肿、声带痉挛而致窒息。 急性中毒:轻度中毒时,发生流泪、畏光、咳嗽,咽、喉灼痛等;严重中毒 可在数小时内发生肺水肿; 极高浓度吸入可引起反射性声门痉挛而致窒息。皮肤 或眼接触发生炎症或灼伤。 慢性影响:长期低浓度接触,可有头痛、头昏、乏力等全身症状以及慢性鼻 炎、咽喉炎、支气管炎、嗅觉及味觉减退等。少数工人有牙齿酸蚀症。 二氧化硫浓度为 10~15ppm 时, 呼吸道纤毛运动和粘膜的分泌功能均能受到 抑制。浓度达 20ppm 时,引起咳嗽并刺激眼睛。若每天吸入浓度为 100ppm 8 小 时,支气管和肺部出现明显的刺激症状,使肺组织受损。浓度达 400ppm 时可使 人产生呼吸困难。 二氧化硫与飘尘一起被吸入,飘尘气溶胶微粒可把二氧化硫带 到肺部使毒性增加 3~4 倍。若飘尘表面吸附金属微粒,在其催化作用下,使二 氧化硫氧化为硫酸雾, 其刺激作用比二氧化硫增强约 1 倍。长期生活在大气污染 的环境中,由于二氧化硫和飘尘的联合作用,可促使肺泡纤维增生。如果增生范 围波及广泛,形成纤维性病变,发展下去可使纤维断裂形成肺气肿。二氧化硫可 以加强致癌物苯并(α)芘的致癌作用。据动物试验,在二氧化硫和苯并(α)

Aspen吸收塔的设计

Aspen吸收塔的设计SO2吸收塔的设计计算矿石焙烧炉送出的气体冷却到25℃后送入填料塔中,用20℃清水洗涤以除去其中的SO2。

入塔的炉气流量为2400hm/3,其中SO2摩尔分率为0.05,要求SO2的吸收率为95%。

吸收塔为常压操作。

试设计该填料吸收塔。

解(1)设计方案的确定用水吸收SO2属于中等溶解度的吸收过程,为提高传质效率,选用逆流吸收过程。

因用水作为吸收剂,且SO2不作为产品,故采用纯溶剂。

(2)填料的选择对于水吸收SO2的过程,操作过程及操作压力较低,工业上通常选用塑料散装填料。

在塑料散装填料中,塑料阶梯环填料的综合性能较好,故此选用聚丙烯阶梯环填料。

(3)工艺参数的计算步骤1:全局性参数设置。

计算类型为“Flowsheet”,选择计量单位制,设置输出格式。

单击“Next”,进入组分输入窗口,假设炉气由空气(AIR)和SO2组成。

在“Component ID”中依次输入H2O,AIR,SO2。

步骤2:选择物性方法。

选择NRTL方程。

步骤3:画流程图。

选用“R adFrac”严格计算模块里面的“ABSBR1”模型,连接好物料线。

结果如图3-1所示。

图3-1 水吸收SO2流程图步骤4:设置流股信息。

按题目要求输入进料物料信息。

初始用水量设定为400kmol/h。

步骤5:吸收塔参数的输入。

在“Blocks|B1|Setup”栏目,输入吸收塔参数。

吸收塔初始模块参数如表3-1所示。

其中塔底气相GASIN由第14块板上方进料,相当于第10块板下方。

Calculationtype Equili briumNumber of stages13 Condenser None Reboiler NoneValid Vaporphases -LiquidConvergenc eStandard Feedstage WATE R1GA SIN14 Pressure(kPa) Sta ge 1 101.325表3-1 吸收塔初始参数至此,在不考虑分离要求的情况下,本流程模拟信息初步设定完毕,运行计算,结果如图3-2所示。

填料吸收塔 (4)

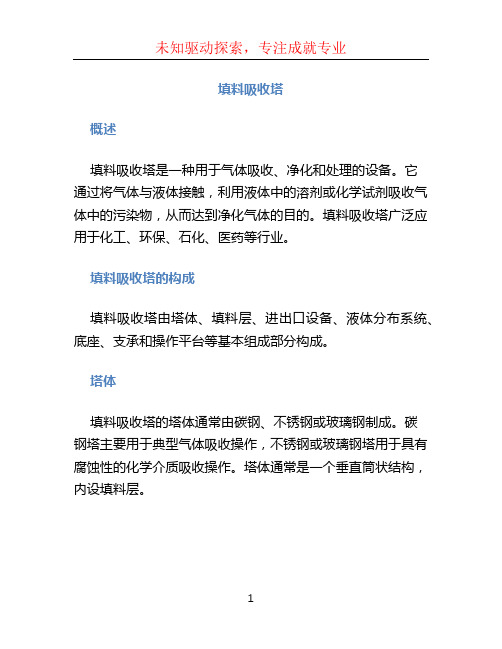

填料吸收塔概述填料吸收塔是一种用于气体吸收、净化和处理的设备。

它通过将气体与液体接触,利用液体中的溶剂或化学试剂吸收气体中的污染物,从而达到净化气体的目的。

填料吸收塔广泛应用于化工、环保、石化、医药等行业。

填料吸收塔的构成填料吸收塔由塔体、填料层、进出口设备、液体分布系统、底座、支承和操作平台等基本组成部分构成。

塔体填料吸收塔的塔体通常由碳钢、不锈钢或玻璃钢制成。

碳钢塔主要用于典型气体吸收操作,不锈钢或玻璃钢塔用于具有腐蚀性的化学介质吸收操作。

塔体通常是一个垂直筒状结构,内设填料层。

填料层填料层是填料吸收塔的关键部分,它提供了增大气液接触面积的功能。

填料层的设计和选择对于收集污染物和提高吸收效率至关重要。

常见的填料材料包括金属洗涤器、陶瓷球、环形塔填料、泡沫塞等。

填料层的设计应考虑到流体的流动性质、可用空间、填料材料选择以及必要的压降等因素。

进出口设备填料吸收塔通常具有气体进口、液体进口、气体出口和液体出口等设备。

进出口设备的位置和布局应根据流程要求进行合理排布,以确保气体和液体的均匀分布以及有效的接触和吸收过程。

液体分布系统液体分布系统用于将吸收剂均匀分布于填料层,以便实现气体与液体的充分接触。

液体分布系统通常由分布管道、喷嘴和喷雾器等组成。

喷头设计和布置应根据填料层和流量要求进行合理设计,以确保液体均匀喷洒在填料上。

底座、支承和操作平台填料吸收塔通常需要底座、支承和操作平台等辅助设备,以提供稳定的支撑和方便的操作。

底座和支承应具备足够的强度和稳定性,操作平台则提供了方便的操作空间。

填料吸收塔的操作过程填料吸收塔的操作过程通常包括气体进口、液体进口、气体吸收、液体收集和气体出口等步骤。

气体进口气体进口是填料吸收塔中的一个重要步骤。

气体通过进口管道进入塔体,并在填料层中与液体发生接触。

气体进口的设计应考虑气体的流速、进口角度及进口位置等因素,以确保气体能够均匀分布在填料层上。

液体进口液体进口用于将吸收剂引入填料层,与进入塔体的气体发生反应。

化工原理水吸收氨过程填料吸收塔精馏塔设计课程设计

《化工原理》课程设计题目: 水吸收氨过程填料吸收塔设计班级:学号:姓名:目录一、任务书 (3)7、物性数据可查有关手册 (3)二、吸收塔的物料衡算 (3)1、液相物性数据 (4)2、气相物性数据 (4)3、气液相平衡数据 (5)4、物料衡算 (5)三、吸收塔的塔体工艺尺寸计算 (6)1、塔径的计算 (6)2、填料层高度的计算及分段 (7)1)传质单元数的计算 (8)3)填料层的分段 (10)四、填料层压降的计算 (10)五、液体分布器简要设计 (12)1. 液体分布器设计的基本要求: (12)2、分布点密度计算 (12)六、吸收塔接管尺寸计算 (13)1、气体进料管 (13)2、液体进料管 (13)七、绘制生产工艺流程图 (14)八、绘制吸收塔设计条件图 (14)九、对设计过程的评述和有关问题的讨论 (14)一、任务书1、设计题目:水吸收氨过程填料吸收塔设计试设计一座填料吸收塔,用于脱除混于空气中的氨气。

要求混合气体处理量为3000m3/h,其中含氨为5%(体积分数),要求塔顶排放气体中含氨低于0.02%(体积分数)。

采用清水进行吸收,吸收剂的用量为最小用量的1.5倍。

2、操作条件(1)操作压力常压(2)操作温度20℃。

3、填料类型选用聚丙烯阶梯环填料,填料规格自选。

4、工作日每年300天,每天24小时连续生产。

5、厂址厂址为万州地区。

6、设计内容(1)吸收塔的物料衡算;(2)吸收塔的塔体工艺尺寸计算;(3)填料层压降的计算;(4)液体分布器简要设计;(5)吸收塔接管尺寸计算;(6)绘制生产工艺流程图;(7)绘制吸收塔设计条件图;(8)对设计过程的评述和有关问题的讨论。

7、物性数据可查有关手册。

20℃下氨在水中的溶解度系数为H=0.725Kmol/(m3.KPa)。

二、吸收塔的物料衡算常用填料塔径与填料公称直径比值D/d的推荐值列于下表:常用填料的D/d的推荐值填料种类 D/d 的推荐值 拉西环 D/d ≥20~30 鞍形环 D/d ≥15 鲍尔环 D/d ≥10~15 阶梯环 D/d>8 环矩鞍D/d>8本设计采用阶梯环,填料规格即为D/d>8本方案采用散装填料,选用聚丙烯阶梯环作为填料设计填料塔,规格为38mm×19mm×1mm ,聚丙烯阶梯环即为塑料类填料,其主要参数如下:聚丙烯阶梯环的特性数据表1、液相物性数据对低浓度吸收过程,溶液的物性数据可近似取纯水的物性数据。

填料汲取塔的工艺流程

填料汲取塔的工艺流程填料汲取塔是一种常见的气体处理设备,可用于除去空气中各种有害气体和颗粒物,以保护环境和人的健康。

这里我们将认真介绍填料汲取塔的工艺流程。

一、前置处理在填料汲取塔运行之前,需要进行一系列的前置处理。

实在包括以下几个步骤:1. 原材料准备:依据需要除去的有害气体种类,采集对应的废气,并将其送入填料汲取塔。

2. 环境调整:依据废气特性和处理要求,调整汲取塔内的温度、湿度、气流速度等参数。

3. 过滤处理:利用过滤器或静电除尘器除去废气中的大颗粒物和粉尘,以避开对填料汲取塔内部造成堵塞或损坏。

二、填料汲取塔的工艺流程填料汲取塔的处理过程重要分为三部分:汲取、分别和再生。

下面将分别介绍。

1. 汲取废气在填料汲取塔中流经填料层,与填料表面的吸附液(或称汲取剂)发生接触,并发生化学或物理吸附作用。

填料的设计和选择对于吸附效果具有紧要的影响。

汲取过程中需要掌控吸附液的流量和浓度,以达到最佳的吸附效果。

通常,废气中的有害气体会与吸附液中的化学物质发生反应,生成较为稳定的化合物。

例如,废气中的二氧化硫和氢氧化钠反应生成硫代硫酸钠溶液。

汲取后的废气经过填料层,流至分别部分进行下一步处理。

2. 分别分别是指将废气中的吸附液和有害化合物分别开来。

填料汲取塔中运用了多种不同的分别方法,例如重力分别、离心分别、丝网分别、湿式脱除器等。

依据废气的特点和吸附液的选择,不同的分别方法可能具有不同的效果。

例如,对于大量含水废气的处理,使用离心分别可以获得更好的效果;湿式脱除器则适用于处理高浓度的酸性废气。

分别后的残液可以进行再生或下一步的处理。

3. 再生填料汲取塔中的紧要设计要素之一是再生系统。

在填料汲取塔的吸附过程中,吸附剂被有害气体吸附后变得含有大量的污染物。

进行再生可以使吸附剂恢复活性,削减废物排放。

再生的过程分为两个阶段:蒸发和凝结。

首先,将吸附剂表面的有害化合物挥发出来,形成吸附剂加热蒸发的过程。

然后,将蒸发出来的有害物质通过凝结器冷凝成液体。

化工原理课程设计---用水吸收二氧化硫常压填料塔

摘要在化工生产中,气体吸收过程是利用气体混合物中,各组分在液体中溶解度或化学反应活性的差异,实现气液混合物的分离。

在化学工业中,经常需将气体混合物中的各个组分加以分离,其目的是:① 回收或捕获气体混合物中的有用物质,以制取产品;② 除去工艺气体中的有害成分,使气体净化,以便进一步加工处理;或除去工业放空尾气中的有害物,以免污染大气。

吸收操作仅为分离方法之一,它利用混合物中各组分在液体中溶解度或化学反应活性的差异,实现气液混合物的分离。

一般说来,完整的吸收过程应包括吸收和解吸两部分。

在化工生产过程中,原料气的净化,气体产品的精制,治理有害气体,保护环境等方面都要用到气体吸收过程。

填料塔作为主要设备之一。

二氧化硫填料吸收塔,以水为溶剂,经济合理,净化度高,污染小。

此外,由于水和二氧化硫反应生成硫酸,具有很大的利用。

本次化工原理课程设计,我设计的题目是:炉气处理量为h m 34200炉气吸过程填料吸收塔设计。

本次任务为用水吸收二氧化硫常压填料塔。

具体设计条件如下:1、混合物成分:空气和二氧化硫;2、二氧化硫的含量:08.0(摩尔分率)3、操作压强;常压操作4、进塔炉气流量:h m 342005、二氧化硫气体回收率:%98吸收过程视为等温吸收过程。

关键词:吸收、填料塔、二氧化硫、低浓度。

The AbstractIn the chemical production, gas absorption process is using the mixture of gases, the components in liquid or chemical reaction activity of solubility differences. In the chemical industry, gas absorption purpose is to:(1) recovery or capture gas mixture of the useful materials in order to making products;2) remove the harmful process gas composition, make gas purification, so as to further processing;in order to avoid the atmospheric pollution.Generally speaking, the complete absorption process should include absorption and desorption two parts. In the chemical production process, the raw material of the gas purification, protect the environment, to use gas absorption process. As one of the main equipment packed tower. Sulfur dioxide packing absorption tower, water solvent, reasonable economy, purification degree is high, the pollution is small. In addition, because water and sulfur dioxide reacts sulfuric acid, have a lot of use.The principles of chemical engineering course design,My design task is the sulfur dioxide absorption water atmospheric packed tower. The specific design conditions as follows:1, mixture composition: air and sulfur dioxide;2, sulfur dioxide levels in: (Moore points rate)3, operating pressure; Atmospheric pressure operation4, into the tower furnace gas flow:5, sulfur dioxide gas recovery:The absorption process as the isothermal absorption process.Keywords: absorption, packed tower, sulfur dioxide, low concentration.目录摘要 (I)目录 (III)第一章设计方案的确定 (1)1.1流程方案 (1)1.2设备方案 (1)1.3流程布置 (1)1.4吸收剂的选择 (1)第二章填料的选择 (2)2.1对填料的要求 (2)2.2填料的种类和特性 (3)2.3填料尺寸 (3)2.4填料材质的选择 (4)第三章工艺计算 (4)3.1气液平衡的关系 (4)3.2吸收剂用量及操作线的确定 (4)3.2.1吸收剂用量的确定 (4)3.2.2操作线的确定 (5)3.3塔径计算 (6)3.3.1采用Eckert通用关联图法计算泛点速率 (6)3.3.2操作气速 (8)3.3.3塔径计算 (9)3.3.4喷淋密度U校核 (9)3.3.5单位高度填料层压降的校核 (10)3.4填料层高度计算 (11)3.4.1传质系数的计算 (11)3.4.2填料高度的计算 (15)第四章填料塔内件的类型与设计 (17)4.1 塔内件的类型 (17)第五章辅助设备的选型 (19)5.1管径的选择 (19)5.2泵的选取: (20)5.3风机的选型: (21)5.4除沫装置: (21)5.5人孔和手孔的选择: (22)5.6液面计的选择: (22)5.7测压装置和测使装置: (23)第六章分布器简要计算 (23)第七章填料塔附属高度计算 (24)第八章关于填料塔设计的选材 (24)结语 (26)致谢 (27)设计汇总 (28)参考文献 (29)第一章设计方案的确定1.1流程方案指完成设计任务书所达的任务采用怎样的工艺路线,包括需要哪些装置设备,物料在个设备间的走向,哪些地方需要有观测仪表、调节装置,有哪些取样点以及是否需要有备用支线等。

水吸收氨过程填料吸收塔设计说明

一、设计任务书(一)设计题目试设计一座填料吸收塔,用于脱除混于空气中的氨气。

混合气体的处理量为1000 m3/h,其中含氨气为8%(体积分数),要求塔顶排放气体中含氨低于0.02%(体积分数),采用清水进行吸收,吸收剂的用量为最小用量的1.5倍。

(20℃氨在水中的溶解度系数为H=0.725kmol/(m3.kPa)(二)操作条件1.操作压力为常压,操作温度20℃.2.填料类型选用聚丙烯阶梯环填料,填料规格自选。

3.工作日取每年300天,每天24小时连续进行。

(三)设计容1.吸收塔的物料衡算;2.吸收塔的工艺尺寸计算;3.填料层压降的计算;4.吸收塔接管尺寸计算;5.吸收塔设计条件图;6.对设计过程的评述和有关问题的讨论。

二、设计方案(一)流程图及流程说明该填料塔中,氨气和空气混合后,经由填料塔的下侧进入填料塔中,与从填料塔顶流下的清水逆流接触,在填料的作用下进行吸收。

经吸收后的混合气体由塔顶排除,吸收了氨气的水由填料塔的下端流出。

(二)填料及吸收剂的选择该过程处理量不大,所用的塔直径不会太大,可选用25×12.5×1.4聚丙烯阶梯环塔填料,其主要性能参数如下:比表面积at :22332/mm空隙率ε:0.90湿填料因子Φ:1172m-填料常数 A:0.204 K:1.75见下图:根据所要处理的混合气体,可采用水为吸收剂,其廉价易得,物理化学性能稳定,选择性好,符合吸收过程对吸收剂的基本要求。

三、工艺计算(一)基础物性数据 1.液相物性数据3998.2(/)L kg m ρ= 6100410() 3.6(/)L Pa s kg m h μ-=⨯⋅=g 272.6(dyn /c )940896(/)L m kg h σ==931.7610(/)L D m s -=⨯2. 气相物性数据混合气体平均密度:31.166(/)v kg m ρ=c σ=427680(2/kg h )空气黏度:51.8110()0.065(/)v Pa s kg m h μ-=⨯⋅=g 273K ,101.3Kpa.氨气在空气中扩散系数:200.17(/)D m s = (二)物料衡算,确定塔顶、塔底的气液流量和组成20℃,101.3Kpa 下氨气在水中的溶解度系数 30.725/H kmol m kpa =g998.20.7540.72518101.3s S E m P HM P ρ====⨯⨯进塔气相摩尔比: 10.080.087010.08Y ==-出塔气相摩尔比:20.00020.00020010.0002Y ==- 对于纯溶剂吸收过程,进塔液相组成:20X =混合气体流量 :1100027341.59629322.4V ⨯==⨯ kmol/h进塔惰性气体流量: 41.596(10.08)38.268V =⨯-= kmol/h吸收过程属于低浓度吸收,平衡关系为直线,最小液气比可按下式计算:12min 120.08700.0002000.752(0.0870/0.754)0e Y Y L V x X --⎛⎫=== ⎪--⎝⎭ 11e Y x m =取操作液气比为最小液气比的1.5倍,可得吸收剂用量为:0.75238.268 1.543.166/L Kmol h =⨯⨯= 根据全塔物料衡算式:()()()121212120.08700.0002000.07700.752 1.5V Y Y L X X V Y Y X LX L-=---=+==⨯液气比 :43.166180.6661000 1.166l v W W ⨯==⨯ (三)塔径的计算 1.塔径的计算考虑到填料塔塔的压力降,塔的操作压力为101.3KPa()()()()33330.08170.922928.04/101.31028.0410 1.166/8.314527320998.2/v L M Kg Kmol PM Kg m RT Kg m ρρ-=⨯+⨯=⨯⨯⨯∴===⨯+=Q 液体密度可以近似取为采用贝恩----霍夫泛点关联式:112480.23lg f t v v L L L v L u a W A K g W ρρμρρε⎡⎤⎛⎫⎛⎫=-⎢⎥ ⎪ ⎪⎢⎥⎝⎭⎝⎭⎣⎦即()20.231184223 1.166lg () 1.0049.81998.20.90 1.1660.204 1.750.666998.20.476f u ⎡⎤⎢⎥⎢⎥⎣⎦⎛⎫=-⨯⨯ ⎪⎝⎭=-3.017/f u m s = ()0.50.85f u u =-Q取泛点率为0.6. 即 0.60.6 3.017 1.810/f u u m s ==⨯=()0.442D m ===圆整后取 ()()0.4400D m mm ==2.泛点率校核:210003600 2.212/0.7850.4u m s ==⨯ 2.2120.7333.017F u u ==(在0.5到0.85围之间) 3.填料规格校核:40016825D d ==> 4.液体喷淋密度校核:取最小润湿速率为:)/(08.0)(3min h m m L W ⋅=23223/t a m m = 所以得32min min ()0.0822317.84/()W t U L a m m h =⋅=⨯=⋅263220.78543.16618998.2 6.17510/()0.7850.4hL U D m m h =⋅⨯⨯==⨯⋅⨯min U U >故满足最小喷淋密度的要求.(四)填料层高度计算 1.传质单元高度计算273K ,101.3kpa 下,氨气在空气中的扩散系数20.17(/)o D cm s =.由3/2000V p T D D p T ⎛⎫⎛⎫= ⎪ ⎪⎝⎭⎝⎭,则293K ,101.3kpa 下,氨气在空气中的扩散系数20.189(/)v D cm s =293K ,101.3kpa 下,氨气在水中的扩散系数()921.7610/L D m s -=⨯ (查化工原理附录)*110.7540.07700.0581Y mX ==⨯=*220Y mX ==脱吸因数为:0.7540.6680.752 1.5mV S L ===⨯ 气相总传质单元数为:()*12*221ln 11OGY Y N S S S Y Y ⎡⎤-=-+⎢⎥--⎣⎦=()10.08700ln 10.6680.66810.6680.0002000-⎡⎤-+⎢⎥--⎣⎦=14.992气相总传质单元高度采用修正的恩田关联式计算:0.050.20.10.752221exp 1.45w c L t L L t L t L L L t L a U a U U a a a g σσμρσρ-⎧⎫⎛⎫⎛⎫⎛⎫⎛⎫⎪⎪=--⎨⎬ ⎪ ⎪ ⎪ ⎪⎝⎭⎝⎭⎝⎭⎝⎭⎪⎪⎩⎭液体质量通量为:22243.166186186.21/()0.7850.7850.4L L W U Kg m h D ⨯===⋅⨯⨯ 气体质量通量为:2221000 1.1669283.44/()0.7850.7850.4v v W U Kg m h D ⨯===⋅⨯⨯ 故20.750.10.052820.24276806186.216186.212231exp{ 1.45()()()940896223 3.6998.2 1.27106186.21()}998.29408962230.2476w t a a -⨯=--⨯⨯⨯⨯⨯⨯⨯⨯⨯=气膜吸收系数:10.7310.74340.2379283.440.0652230.1891036000.2372230.0658.3142931.1660.189103600 0.1273V V t V G t V V V U a D k a D RT μμρ--⎛⎫⎛⎫⎛⎫= ⎪ ⎪ ⎪⎝⎭⎝⎭⎝⎭⎛⎫⨯⨯⨯⎛⎫⎛⎫= ⎪ ⎪ ⎪⨯⨯⨯⨯⨯⎝⎭⎝⎭⎝⎭=液膜吸收系数:211323121833290.00956186.21 3.6 3.6 1.27100.00950.2476223 3.6998.2998.2 1.761036000.3037(/)L L L L w L L L L U g k a D m h μμμρρ---⎛⎫⎛⎫⎛⎫= ⎪ ⎪ ⎪⎝⎭⎝⎭⎝⎭⎛⎫⨯⨯⎛⎫⎛⎫=⨯⨯⨯ ⎪⎪ ⎪⨯⨯⨯⨯⨯⎝⎭⎝⎭⎝⎭=查表得ψ=1.35 故1.1G G W K a K a ψ==0.1273⨯0.2476⨯223⨯ 1.11.35=9.778()3/Kmol m h kpa ⋅⋅ 0.4L L W K a K a ψ==0.3037⨯0.2476⨯223⨯0.41.35=18.907()3/kmol m h kpa g gf =fuu =0.733>0.5 以下公式为修正计算公式:1.419.50.5G G f u K a K a u ⎡⎤⎛⎫'⎢⎥=+- ⎪ ⎪⎢⎥⎝⎭⎣⎦()()1.4319.50.2339.77821.864/Kmol m h kpa ⎡⎤=+⨯⨯⎣⎦=⋅⋅2.219.50.5L L f u K a K au ⎡⎤⎛⎫⎢⎥'=+- ⎪ ⎪⎢⎥⎝⎭⎣⎦()()2.2319.50.23318.90726.194/kmol m h kpa =+⨯⨯=g g则 111G G L K a K a HK a =+'' (H 为溶解度系数);=11121.8640.72526.194+⨯=10.1633/()Kmol m h kpa ⋅⋅由 OG Y G V VH K a K aP ==ΩΩ=238.26810.163101.30.7850.4⨯⨯⨯=0.296m 2. 填料层高度的计算由 0.29614.992 4.438OG OG Z H N m =⋅=⨯= 取上下活动系数为1.51.5 1.5 4.438 6.657Z m Z'==⨯=故 取填料层高度为7m.查[2]化工原理课程设计213页表5-41散装填料分段高度推荐值查得:塑料阶梯环 h/D ⊂8~15 max 6h m ≤ 取h/D=10 得 h=10⨯0.4=4m故 填料层需要分为二段,高度分别为3.5m. (五) 填料塔压降的计算采用Eckert 通用关联图计算填料层压降横坐标为:0.50.51.1660.666998.2V LVL WW ρρ⎛⎫⎛⎫=⨯ ⎪ ⎪⎝⎭⎝⎭=0.0228查[2]P 215表5-44得:189P m -Φ=纵坐标为:220.20.22.212891 1.166 1.0040.05239.81998.2V P L L u g ρψμρΦ⨯⨯⋅⋅=⨯⨯=查图得859.81833.85/Ppa m Z∆=⨯= 填料层压降为:833.857 5.84P pa Kpa ∆=⨯=Eckert 图(六) 吸收塔的主要接管尺寸的计算 1、气体进料管由于常压下塔气体进出口管气速可取12~20/m s ,故若取气体进出口流速近似为16m/s ,则由公式24V q d u π=可求得气体进出口径为41000/3600148.710.78516V q d mm u π===⨯ 采用直管进料,由《化工原理》 第三版 上册 [谭天恩等主编 化学工业]P269查得选择1563mm mm Φ⨯热轧无缝钢管,则 2241000/3600'15.73/0.785(0.1560.0032)V q u m s d π===⨯-⨯(在符合围) 气体进出口压降:进口:()221111.16615.73144.2522p u Pa ρ∆==⨯⨯=出口:()222110.50.5 1.16615.7372.1322p u Pa ρ∆=⨯=⨯⨯⨯=2、液体进料管由于常压下塔液体进出口管速可取13/m s :,故若取液体进出口流速近似为2.6m/s ,则由公式24V q d u π=可求得液体进出口径为0.029d m === 采用直管进料,由《化工原理》第三版 上册 [谭天恩等主编 化学工业]P368查得选择384mm mm Φ⨯热轧无缝钢管,则 2246186.21/(998.23600)' 2.44/0.785(0.0380.0042)V q u m s d π⨯===⨯-⨯(在符合围) (七)吸收塔设计条件图表四、符号说明五、对设计过程的评述这次我的课程设计题目是水吸收氨过程填料塔的设计,这是关于吸收中填料塔的设计。

化工原理课程设计-水吸收氨填料吸收塔设计共15页

水吸收氨课程设计目录第一节前言 (4)1.1 填料塔的主体结构与特点 (4)1.2 填料塔的设计任务及步骤 (4)1.3 填料塔设计条件及操作条件 (4)第二节填料塔主体设计方案的确定 (4)2.1 装置流程的确定 (4)2.2 吸收剂的选择 (5)2.3填料的类型与选择 (5)2.3.1 填料种类的选择 (5)2.3.2 填料规格的选择 (5)2.3.3 填料材质的选择 (6)2.4 基础物性数据 (6)2.4.1 液相物性数据 (6)2.4.2 气相物性数据 (6)2.4.3 气液相平衡数据 (6)2.4.4 物料横算 (7)第三节填料塔工艺尺寸的计算 (7)3.1 塔径的计算 (7)3.2 填料层高度的计算及分段 (9)3.2.1 传质单元数的计算 (9)3.2.3 填料层的分段 (11)3.3 填料层压降的计算 (11)第四节填料塔内件的类型及设计 (11)4.1 塔内件类型 (11)4.2 塔内件的设计 (11)4.2.1 液体分布器设计的基本要求: (11)4.2.2 液体分布器布液能力的计算 (12)注:121填料塔设计结果一览表 (12)2 填料塔设计数据一览 (12)3 参考文献 (13)4 后记及其他 (14)附件一:塔设备流程图..................................... 错误!未定义书签。

附件二:塔设备设计图..................................... 错误!未定义书签。

化工学院关于专业课程设计的有关要求(草案)专业课程设计是学生学完专业基础课及专业课之后,进一步学习工程设计的基础知识,培养学生工程设计能力的重要教学环节,也是学生综合运用相关课程知识,联系生产实际,完成以单元操作为主的一次工程设计的实践。

为了加强我院本科学生专业课程设计这一重要实践教学环节的规范化管理,保证专业课程设计工作有序进行及教学质量,特制定专业课程设计的有关要求并请遵照执行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

填料吸收塔工艺流程图

填料吸收塔是一种常见的化工设备,用于气体与液体之间的物质传质过程。

它主要通过将气体通过填料层与溶液接触,利用填料的大表面积和复杂的通道结构,以增加气液相的接触面积,从而实现气体成分的吸附和分离。

以下是一份填料吸收塔的工艺流程图。

首先,在填料吸收塔的顶部,我们需要安装进料口和塔顶出口。

气体通过进料口进入填料吸收塔,在塔顶出口处,收集对流塔顶排出的液体。

接下来是填料层的设计。

填料层位于填料吸收塔内部,用于增加气液相的接触面积。

填料选择要考虑气体成分、压力、温度等因素。

一般情况下,填料层的松散程度应适中,以保证液体能够充分覆盖填料。

在填料吸收塔的底部,装有收液器。

收液器的作用是将经填料层吸收液收集起来,排出不需要的溶质。

收液器通过管道连接到出液口。

出液口处还设有流量调节阀,以控制出液流量。

填料吸收塔内需要注入吸收溶液。

这个溶液根据具体的应用场景而定,可以是水、有机溶剂等。

吸收液通过泵送进入填料塔内,与气体接触,从而实现气体成分的吸附。

在整个填料吸收塔工艺中,关键的参数是塔顶出口气体的成分和吸收溶液的浓度。

塔顶出口气体的成分可以通过气体分析仪来检测,从而确定溶质从气相到液相的转移效率。

吸收溶液的

浓度可以通过采样后进行化验,也可以根据流量调节阀的开度来进行调节。

最后,为了保证填料吸收塔的正常运行,需要进行定期的维护和清洗。

填料吸收塔内的填料会因为长期使用而积累秽物和沉淀物,这些物质会影响气液交换。

定期的清洗可以有效地恢复塔效,并延长其使用寿命。

综上所述,填料吸收塔工艺流程主要包括塔顶进出口、填料层设计、收液器、出液管道、吸收溶液注入和维护等步骤。

通过合理的设计和操作,填料吸收塔可以实现气体成分的吸附和分离,满足不同工艺需求。