大尺寸海上风电叶片根部灌注工艺研究

叶片真空灌注工艺样件尺寸与纤维孔隙的影响分析

叶片真空灌注工艺样件尺寸与纤维孔隙的影响分析鲁学林;郑磊;李卓;张金峰【摘要】采用真空灌注工艺,研究了灌注样件尺寸和纤维间隙变化对于树脂流动特性的影响。

结果表明:桥架作用容易造成树脂包络而出现纤维浸透不良,适当增加纤维间隙可以提高树脂的渗透速率。

%Using the vacuum infusion process, this paper investigated the effects of sample size and fiber hole changes on the flow characteristics of resin. The results showed that:the bridge function is easy to cause the fiber impregnated and bad for resin enveloped;The increase of the fiber space can improve the penetration rate of resin.【期刊名称】《风能》【年(卷),期】2013(000)004【总页数】4页(P80-83)【关键词】风轮叶片;真空灌注;管路布置;孔隙形成【作者】鲁学林;郑磊;李卓;张金峰【作者单位】北京鉴衡认证中心,北京100013;北京鉴衡认证中心,北京100013;北京鉴衡认证中心,北京100013;北京鉴衡认证中心,北京100013【正文语种】中文【中图分类】TM6140 引言随着能源危机日趋严重,风能作为一种清洁、可再生的能源日益受到重视。

作为风电机组关键部件之一的复合材料叶片,目前多数采用真空灌注工艺。

真空灌注工艺是将纤维等增强材料铺设到模具上,再铺上具有密封功能的真空辅助系列,在抽真空后的负压下导入树脂浸透增强材料并固化成型的工艺。

当前也有不少关于叶片的真空灌注成型工艺方面的研究。

董锋岩[1]简述了我国复合材料风电机组叶片的发展现状,并对叶片材料体系、灌注成型工艺进行了较为详细的论述;李传胜、周利峰、张锦南[2]对真空灌注工艺的技术原理、工艺要求等进行了探讨,提出了影响灌注工艺的几点重要因素;齐大伟、宁荣昌、凌辉[3]对用于真空灌注工艺的树脂体系研究进展进行了综述;Scott M Rossell [4]通过真空灌注实验测定了3种增强材料在不同纤维体积含量下的渗透率,提出了混合增强材料叠加渗透率的推算方法,并通过实际叶片灌注予以验证。

海上风电风机整体安装工艺【图】

海上风电风机整体安装工艺相较于分体式安装,整体式安装特别适用于规模大的风电场建设,具有施工安全效率高的特点。

海上风机整体安装施工工艺的三个主要环节是:风机陆域拼装,风机整体运输,风机海上吊装对接,其中海上吊装对接为最关键的环节,直接决定海上风机整体安装实施的成败。

海上风机整体安装工艺主要研究包括:(1)研究风机拼装码头选址方案,陆域风机拼装工艺,对拼装机械设备和拼装流程进行优化,提高拼装效率;(2)研究一套风机整体运输工装设备,确保风机在运输过程中稳定安全;(3)对风机整体在海上起吊及安装对接过程工艺,进行研究,研制一套能够使风机平稳对接,自动对孔的自动化工艺设备;(4)研究海上风电风机整体安装工装设备拆除工艺,为风机整体安装施工工艺流水作业提供技术支持。

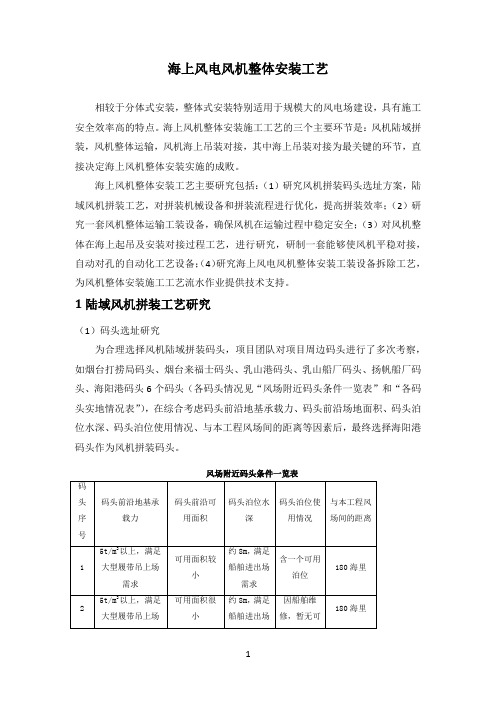

1陆域风机拼装工艺研究(1)码头选址研究为合理选择风机陆域拼装码头,项目团队对项目周边码头进行了多次考察,如烟台打捞局码头、烟台来福士码头、乳山港码头、乳山船厂码头、扬帆船厂码头、海阳港码头6个码头(各码头情况见“风场附近码头条件一览表”和“各码头实地情况表”),在综合考虑码头前沿地基承载力、码头前沿场地面积、码头泊位水深、码头泊位使用情况、与本工程风场间的距离等因素后,最终选择海阳港码头作为风机拼装码头。

风场附近码头条件一览表各码头实地情况表(2)风机拼装机械方案及工艺流程研究陆域风机拼装工艺需采用大型起重机进行风机部件,包含塔筒、机舱、轮毂、发电机、叶片以及本风机整体安装为确保风机稳定的各类工装系统设备。

起重机的吊高吊重主要依据起吊过程中最大构件的吊高、吊重要求进行选型,最终选择1250t履带式起重机作为本项目陆域风机拼装主作业机械,同时配备500t履带式起重机作为辅助起重机配合完成塔筒构件的翻身工作。

陆域风机塔筒、专用工装、叶片拼装2风机整体运输工装设备研究和开发为了确保风机在运输船拼装完成后,能够安全运至风电场,同时在风机整体起吊时能够顺利与运输船实现分离,需对风机运输工装进行研发,研制出一套海绑系统能够将95m高的风机稳定的固定于风机运输船上,同时满足船级社规定的运输拖航海况,本项目研制的风机整机运输工装设备,包含井字架、平衡梁、运输固定底座,一船每次可运输1-2台风机。

技术干货海上大叶片技术

技术干货海上大叶片技术5 ~ 6MW目前已规模化装机,8 ~ 12MW预研已开始,海上风电将快速进行大兆瓦时代。

今天小编带你了解海上风电叶片发展趋势。

一、海上风电发展趋势海上风能资源优越,2017~2019年全国海上风电项目预计招标容量为1019.6万千瓦,海上风电发展潜力巨大。

国家能源局《能源技术创新“十三五规划”》指出,“十三五”期间重点研究8MW-10MW 陆/海上风电机组关键技术,实现5-6MW等大型海上风电机组安装规范化和机组运维智能化。

5~6MW目前已规模化装机,8~12MW预研已开始,海上风电将快速进行大兆瓦时代。

二、海上风电叶片发展趋势福建一带海域,I类风区,设计理论年满发利用小时数超过3200h,单位千瓦扫风面积需超过3.0,8MW叶片的长度需要约87m,12MW 叶片约104m;江苏以北海域,III类风区,设计理论年满发利用小时数需超过3000h,单位千瓦扫风面积需超过4.5S/KW,8MW叶片的长度需要约107m,12MW叶片约128m。

海上风电大兆瓦时代叶片大型化成趋势。

三、海上大叶片面临的挑战叶片大型化和海上复杂的外部环境,使得海上大叶片面临如下几大挑战:(1) 大型叶片设计可靠性与可靠性验证;(2) 碳纤维主梁成型工艺的技术路线选择;(3) 碳纤维主梁质量可靠性保证;(4) 大型叶片腹板定位及粘接可靠性保证;(5) 海上叶片雷电防护可靠性保证;(6) 海上叶片腐蚀防护可靠性保证;(7) 大型叶片验证可靠性保证。

四、海装5MW-83.6m叶片开发经验分享面对海上风电叶片的诸多挑战,海装5MW-83.6m叶片在国内风电领域进行了多方面的开创性探索。

(1) 碳纤维主梁设计显著提高叶片刚度,减轻叶片重量,5MW-83.6m海上风电叶片设计重量仅为25.7T,相比行业内众多采用玻纤主梁的叶片重量达到30T左右,大大降低了整机载荷,降低机组综合成本。

(2) 增加后缘安全性增加TE-UD腹板,大大增加超大型叶片的摆振刚度及后缘安全性。

海上风电机组植入式单桩基础灌浆施工工艺及质量检测技术研究

海上风电机组植入式单桩基础灌浆施工工艺及质量检测技术研究李存义1韩毅平1张晗2苏龙辉2(1.中能电力科技开发有限公司,北京,100034;2.福建龙源海上风力发电有限公司,福建福州,350000)摘要:单桩基础是海上风电重要的基础型式之一。

植入式单桩基础可应用于复杂岩基海域,无过渡段植入式单桩基础受力复杂,对灌浆结构、材料、工艺要求极高。

本文依托国内首例海上风电植入式单桩基础施工实例,以单桩基础灌浆结构为研究对象,介绍了单桩基础整体设计、灌浆结构设计,该结构设计满足海上风电机组长期安全运行的要求;阐述了灌浆料性能、灌浆施工工艺,实践表明采用封底段混凝土灌浆、侧壁段高性能灌浆料分段施工,可以满足工程建设要求;论述了冲击回波法在植入式单桩基础灌浆质量检测中的应用,提出了海上风电植入式钢管桩灌浆质量评价指标,该植入式单桩基础灌浆工艺和灌浆质量检测技术可为类似工程提供参考。

关键词:海上风电机组植入式单桩灌浆检测冲击回波法中图分类号:TU473文献标识码:A 文章编号:2096-7691(2020)10-049-06作者简介:李存义(1990-),男,一级建造师,咨询工程师(投资),2016年毕业于俄罗斯托姆斯克理工大学,现任职于中能电力科技开发有限公司,主要从事风电技术研究和工程管理工作。

Tel:185****5146,E-mali:************************.cn1引言目前,应用于海上风电机组基础型式包括单桩基础、桩群桩基础、导管架基础、重力式基础、漂浮式基础等类型。

其中,单桩基础凭借结构形式简单、技术成熟度高、经济性好、环境适应性强等优势成为海上风电机组应用最广泛的基础型式[1-2]。

目前,国外已建成的单桩基础风电项目大部分集中在欧洲,如Horns Rev 、Samsø、Utgrunden 、Arklow Bank 、Scroby Sands 及Kentish Flats 等大型近海风电场[3]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

82大尺寸海上风电叶片根部灌注工艺研究

2015年12月

大尺寸海上风电叶片根部灌注工艺研究赵立岩h,孙玉权2,颜晨1,李辉2(1.中材科技风电叶片股份有限公司,北京100192;2.中材科技(阜宁)风电叶片股份有限公司,阜宁224400)摘要:真空导入模塑工艺(VIMP)是生产大厚度、大尺寸海上风电叶片的关键技术。针对6MW级海上风电叶片叶根基圆尺寸为4000ram、灌注困难的特点,制定导流辅材铺放工艺,设定工艺过程参数,从而提高产品浸润效果,控制树脂含胶量,取得良好效果。关键词:海上风电叶片;真空灌注(VIMP);环氧树脂;复合材料中图分类号:TB332文献标识码:A文章编号:1003-0999(2015)12-0082—05

随着风电产业的不断发展,海上风电逐渐成为风电行业发展的热点。相比于陆地上,海上风速更高、湍流更低、风切变更小、风向更稳定。基于上述优点,海上风电机组具有更大的输出功率和更好的疲劳特性。同时,海上风场靠近能源需求较大的沿海发达城市,海面可利用面积广阔,不存在土地占用等问题。因此,海上风资源的开发利用受到世界各国,尤其是陆地面积相对较小的国家越来越多的重视…。抢占海上风电的战略市场,已成为风电主机厂商及部件供应商的共识。风电叶片大致结构如图l所示。叶片的传力方式为从叶尖向叶根传递,叶根通过螺栓与主机轮毂进行连接,叶根具有最大结构壁厚。图l风电叶片结构示意图Fig.1Structurediagramofwind-powerbladeVIMP工艺又被称为SCRIMP(SeemannCompos—itesResinInfusionMoldingProcess)T艺和VIP(Vac・uumInfusionProcess)工艺,其工艺原理是在单面刚性模具上以柔性真空膜包覆、密封纤维增强预成型材料,在真空负压下排除模腔中的气体,注入聚合物树脂,利用树脂的渗透、流动实现树脂对纤维及其织物的浸渍,并在室温或加热条件下保持真空至固化成型‘2川。如图2所示。

Ba蛔I_m…f刚。胁。。,

+/1ach

j^/7

≮A

)i\/、£o|_

—/t“forcemeran—迅MouldFiNe陀

收稿日期:2015—07・06作者简介:赵立岩(1986一),男,硕士,主要从事风电叶片工艺研究。粼一…、mts.骶j12

万方数据2015#-g12期玻璃钢/复合材料831试验1.1主要原材料试验采用主要原材料如表1所示。表1试验材料表Table1Theexperiment矗1wmaterial

1.2导流辅材铺设试验选择模具叶根O~5m区域进行试验。制作对比样块:样块1、样块2、样块3、样块4。样块1:铺放在背风面模具中心水平处;样块2:铺放在背风面模具后缘;样块3:铺放在迎风面模具前缘;样块4:铺放在迎风面模具后缘。样块均铺放50层±45。/00三轴玻纤织物,00纱线方向与模具轴线平行。导流网是重要导流介质,其尺寸、铺放位置、层数对叶片的灌注质量具有决定性影响。在试验中铺放不同尺寸、层数导流网,通过产品结果验证导流系统合理性。具体铺放如下:样块1:在布层表面铺放双层导流网,在模具长度方向上每隔750mm将导流网断开50mm;将布层分为四个区域:l#、2撑、3舟、4#。注胶管沿导流网边缘铺设,注胶管起止点距离导流网边缘50mm,注胶口位于注胶管中间位置,如图3所示。

0。方向图3样块1灌注流道示意图Fig.3Infusionchanneldiagramofsample

l

样块2:在布层表面铺放双层导流网,在模具宽度方向上每隔750ram将导流网断开50nun;将布层分为四个区域:1#、2#、3#、4#。注胶管沿导流网边缘铺设,注胶管起止点距离导流网边缘50mm,注胶口位于注胶管中间位置,如图4所示。

图4样块2灌注流道示意图Fig.4Infusionchanneldiagramofsample2

样块3:在布层表面铺放双层导流网,在模具宽度方向上隔950mm、750mm、750mm将导流网断开50ram;将布层分为四个区域:l#、2#、3#、4}}。注胶管沿导流网边缘铺设,注胶管起止点距离导流网边缘50ram,注胶口位于注胶管中间位置,如图5所示。

图5样块3灌注流道示意图Fig.5Infusionchanneldiagramofsample3

样块4:在布层表面铺放双层导流网,在模具宽度方向上隔950mm、750mm、750mm将导流网断开50mm;将布层分为四个区域:1#、2#、3撑、4#。4#加铺一层导流网。注胶管沿导流网边缘铺设,注胶管起止点距离导流网边缘50mm,注胶El位于注胶管中间位置,如图6所示。

万方数据万方数据2015年第12期玻璃钢/复合材料85注过程中的树脂流动速度的主要方法为控制压力差△P以及织物渗透率K。试验过程中采用真空泵抽真空,整体真空值恒定。通过在叶根最高点区域控制导流网层数,从而控制织物渗透率,可以有效调节叶根最高点布层渗透效率。叶根最高点距地高度较高,树脂受重力作用,胶液上行困难。将树脂桶抬高,可以有效减小树脂液面与浸润玻纤液面的高度差,缩短灌注用时。706050量40b垦30絮20lOOI霞蕊羹区域l区域2区域3区域4样块ll霞蕊蕊区域1区域2区域3区域4样块2区域1区域2区域3区域4样块320-区域l区域2区域3区域4样块4图9样品不同区域灌注时间图Fig.9Infusiontimebydifferentsamplezone图9表示样品区域的灌注时间,其中样品l为水平铺放,灌注速率均匀。样品1、2的1撑、2#、3#区域灌注时间基本相同,导流网间隙可以有效控制流速。样品2的4#区域位于模具最高点位置,将注胶桶抬高500mm同时关闭其余注胶管,可减小胶液与灌注区域的液面高度差,并保证叶根最低点位置不会产生胶液淤积,实际灌注时间为68rain,与样品1用时接近,证明通过将胶液抬高500ram,可减小液面高度差,缩短灌注用时。样品3、4将l#区域扩大至950mm,灌注面积增加27%,灌注时间增加100%。样品3在4#区域使用双层导流网,灌注中未抬高注胶桶位置,灌注时间增加125%。样品4在4#区域使用3层导流网,通过增加导流网层数,提高渗透率,并抬高树脂桶500ram,减小液面高度差。相比样品2,灌注时间增加35%,相比样品3,灌注时间降低40%。试验证明,在最高点区域增加导流网,并抬高树脂桶位置,可有效提高灌注速率,缩短灌注时间。2.2样品纤维含量产品纤维含量采用在产品脱模后,分别在样块2、3、4最低点、2号注胶口下方、3号注胶口下方、产品最高点位置切割60mm×40mm的样块。切割下样品颜色碧绿,色泽通透,目测无缺陷。使用马弗炉及分析天平等设备计算其树脂含量,结果如表4所示。表4样品树脂含量Table4Resincontentbydifferentsample

最低点2号注胶口3号注胶口最高点用胶量/kg

25.27%24.89%24.3%23.18%109.226.4%24.65%24.38%23.31%99.426.34%24.56%24.3l%23.78%106,2

随着注胶管位置的不断增高,重力作用愈加明显,树脂含量相对降低,纤维含量相对上升(如图10所示)。在叶根最高点处,产品树脂含量最低。通过对比,样品3使用树脂比样品4低6.4%,样品2、3的4#区树脂含量较低,而样品4最高点区域树脂含量相对最高,满足工艺要求。

∞∞∞如加旧0

—/屋曾

∞∞∞∞鲫∞∞∞0万方数据86大尺寸海上风电叶片根部灌注工艺研究

2015年12月

秤块2秤头3样头4图10样品树脂含量对比图Fig.10Resincontentbydifferentsample通过灌注时间和产品树脂含量的综合对比,证

明样品4导流系统设计更为合理,具有更好的工艺先进性及产品性能满足性。2.3玻璃化转变温度(Tg)玻璃化转变温度(Tg)值是通过对样品Tg值的检测,验证加热固化制度是否满足工艺要求。样品Tg值如表5所示。表5样品Tg值Table5Tgvaluebydifferentsample

结果表明,样块的玻璃化转变温度均满足设计要求,加热工艺满足要求。3结论(1)采用在模具叶根最高点位置增加导流网层数,抬高注胶桶,降低胶液与灌注区域液面差,可以缩短35%~40%灌注时间,并降低树脂因灌注时间过长而发热固化的风险,实现叶根区域高质量、快速灌注;(2)样品树脂含量均满足要求,证明灌注方案的切实可行,并且通过数据显示,样品4树脂含量更

均匀,离散性更小,灌注效果更佳;(3)产品不同区域玻璃化转变温度测定均合格,加热固化制度合理。参考文献[1]刘强,杨科,徐建中.6MW海上风电机组叶片设计[J].风能,2011,04.[2]赵渠森,赵攀峰.真空辅助成型工艺研究[J].纤维复合材料,2002,(1):42-46.[3]CorreiaNc,RobitailleF,LongAc,eta1.Analysisofthevacuum

infusionmoulding

process:I.Analytica]formulation[J].ComIⅪsites:

PanA,2005,1645-1656.[4]ModiD,CorreiaN,JohnsonM,eta1.Activecontrolofthevacuum

infusionprecess[J].CompositesPartA,2007,38(5):1271・1287.

[5]杨金水.真空导入模塑工艺树脂流动行为研究[D].长沙:国防科学技术大学,2007.[6]陈宗来,陈余岳.大型风力机复合材料叶片技术进展[J].玻璃钢/复合材料,2005。3:53—56.[7]常燕,王兆增,催元胜,等.风电叶片复合材料的研究进展及其应用[J].工程塑料应用,2014,4:135-139.[8]李倩,符强,陆培,等.风力发电叶片选材分析[J].河北化工,2013,2:65-66.[9]王海珍,颜晨,王兴波,等.CF/GF混杂复合材料性能分析及其在风电叶片上的应用[J].玻璃钢/复合材料,2014,11:67-71.[10]GeorgeMarsh.Compositeshelp

improve

windturbine

breed[J].

ReinforcementPlastics,2006,(3):26-31.[11]李军向,薛忠民,王继辉,等.大型风轮叶片设计技术的现状与发展趋势[J].玻璃钢/复合材料,2008,l:48—52.

[12]王斌,金志浩,丘哲明,等.树脂含量对芳纶纤维/环氧复合材料性能的影响[J].固体火箭技术,2002,25(1):61-64.[13]方心灵,吴中伟,高虹,等.树脂含量对芳纶防弹复合材料性能的影响[J].宇航材料工艺,2012,5:42m.