锰锌铁氧体生产工艺培训

铁氧体生产工艺技术

❖ 2、CPE与橡胶的混合使用。 ❖ 三、主要设备 ❖ 1、 捏合机; ❖ 2、 炼塑机; ❖ 3、 切粒机; ❖ 4、 充磁机(电容放电); ❖ 5、 电烘箱; ❖ 6、 挤出机; ❖ 7、 卷绕机等。

5

1.什么是传统机械按键设计?

传统的机械按键设计是需要手动按压按键触动PCBA上的 开关按键来实现功能的一种设计方式。

传统机械按键结构层图:

按

ห้องสมุดไป่ตู้

PCBA

键

开关 键

传统机械按键设计要点: 1.合理的选择按键的类型, 尽量选择平头类的按键,以 防按键下陷。 2.开关按键和塑胶按键设计 间隙建议留0.05~0.1mm,以 防按键死键。 3.要考虑成型工艺,合理计 算累积公差,以防按键手感 不良。

❖ 四、主要仪器 ❖ 1、 磁性能检测系统; ❖ 2、 抗张强度测试仪。 ❖ 3、 表面硬度(邵氏)检测仪等。 ❖ 五、主要工艺流程 ❖ 配料 捏合 炼塑 切粒 混炼(开片)

二、 挤出成型的特点: 1、除加料外,能实现全自动; 2、 生产产品的长度可任意; 3、可生产同行或异性产品。

10

❖ 作业布置: ❖ 1、 请写出挤出成型工艺流程; ❖ 2、挤出成型工艺特点主要有哪些?

11

烘烤 挤出 充磁 检测、包装

7

❖ 六、关于质量控制的问题 ❖ 1、 外观质量: ❖ 2、 电磁性能: ❖ 3、 其它物理、机械特性问题。

8

❖ 七、挤出成型的特点 ❖ 1、 可生产的长度按要求进行控制; ❖ 2、 可自动充磁; ❖ 3、 模具较简单; ❖ 4、 可生产同性或异性粘结永磁体。

9

❖ 课后小结: 一、 挤出成型工艺流程;

粘结永磁(三)

1

❖ 复习上次课内容: ❖ 压延成型工艺: ❖ 1、取向原理; ❖ 2、工艺流程; ❖ 3、工艺质量控制问题。

铁氧体生产工艺技术——软磁铁氧体材料大生产

《铁氧体生产工艺技术》

上页 下页 目录 返回

电磁 屏蔽 专用 滤波器

在很宽频带(20KHZ-10GHZ)范围内具有极高的插入 损耗(大于50dB),极佳的高频干扰抑制特性

《铁氧体生产工艺技术》

上页 下页 目录 返回

4)用高频镍锌铁氧体制成的多种电感 线圈,小型固定电感器。 其形状种类众多,主要有: 工字型磁芯,螺纹磁芯,帽形磁芯, 双孔磁芯等。

上页 下页 目录 返回

《铁氧体生产工艺技术》

功率铁氧体的配方

功率铁氧体主要用于变压器磁芯,工作于 高功率状态。要求高饱和磁化强度、低损耗。 开关电源变压器的功率铁氧体的参考配 方为:Fe2O3 75wt%、ZnO 23wt%、CoO 1 wt%、 Al2O3 0.5 wt%、SiO2 0.1 wt%、CaO 0.4 wt%。

性能指标为:Bs=500mT(25℃)Bm=400mT(100℃、 H=2000A/m)、Br=80Mt、Hc=150A/m、μ=70。

《铁氧体生产工艺技术》

上页 下页 目录 返回

MnZn功率铁氧体EC型磁芯

上页 下页 目录 返回

《铁氧体生产工艺技术》

开关电源变压器

《铁氧体生产工艺技术》

上页 下页 目录 返回

《铁氧体生产工艺技术》

上页 下页 目录 返回

生产及市场需求

预计由于电子信息产业的推动,未来 五年中世界对软磁铁氧体的需求将继续 保持在10%~15%的增长率水平。

另外,新型绿色照明技术、电子产品 数字化、汽车电子、表面贴装技术等的 飞速发展,进一步增加了软磁铁氧体的 市场需求,对软磁铁氧体和元件带来良 好发展机遇。

上页 下页 目录 返回

铁氧体工艺流程

铁氧体工艺流程

铁氧体是一种重要的磁性材料,广泛应用于电子、通信、汽车等领域。

下面是一份铁氧体的工艺流程,以供参考:1. 原料准备:选择高纯度的铁氧体原料,如氧化铁、碳酸钡、碳酸锌等。

根据所需的磁性能和成本要求,确定原料的配

比比例。

2. 粉末制备:将原料粉末按照配比比例混合,并

进行球磨或干燥处理,以获得均匀细小的粉末颗粒。

3. 压

制成型:将粉末放入模具中,并施加高压力进行压制成型。

常用的成型方法包括干压成型和注浆成型。

4. 烧结处理:

将成型后的零件放入高温炉中进行烧结处理。

在高温下,

粉末颗粒之间发生结合,形成致密的晶体结构。

5. 磨削加工:对烧结后的零件进行机械加工,以获得所需尺寸和表

面光洁度。

6. 磁化处理:将加工好的零件放入强磁场中进

行磁化处理。

通过磁化处理,使铁氧体材料具有良好的磁

性能。

7. 表面处理:根据需要,对铁氧体零件进行表面处理,如镀层、喷涂等,以提高其耐腐蚀性和外观质量。

8.

检测和质量控制:对成品进行严格的检测和质量控制,确

保其符合规定的技术要求和标准。

以上是一份简要的铁氧

体工艺流程,实际生产中可能还涉及到其他细节和步骤。

在每个环节中,都需要严格控制工艺参数和质量要求,以

确保最终产品的性能和品质。

锰锌铁氧体的低温合成及表征

锰锌铁氧体的低温合成及表征赵海涛;王俏;刘瑞萍;马瑞廷【摘要】采用溶胶‐凝胶自燃烧法在低温下一步合成了纯相尖晶石结构的锰锌铁氧体(M n0.5 Zn0.5 Fe2 O4)纳米颗粒。

其结构、形貌和热分解过程分别采用X射线衍射仪(XRD)、扫描电镜(SEM )和TG‐DSC分析仪进行了表征。

结果表明:在pH=7.0、柠檬酸与金属离子摩尔比为1∶1和柠檬酸的浓度为0.7mol/L的条件下,金属的硝酸盐和柠檬酸形成的干凝胶可通过自燃烧过程一步合成出平均粒径约为60nm的纯相M n0.5 Zn0.5 Fe2 O4铁氧体纳米颗粒。

经过400℃煅烧后,颗粒粒径增大,衍射峰变窄,强度增加,晶型更趋于完整。

%Pure phase spinel ferrite nanoparticles (Mn0.5Zn0.5Fe2O4) wereone‐step synthesized by the sol‐gel auto‐combustion method at low temperature .The structural characteristics ,morphology and thermal decompositi on were characterized by X‐ray Diffraction (XRD) ,Scanning Electron Microscope (SEM) ,TG‐DSC analyzer ,respectively .The results indicate that pure phase Mn0.5Zn0.5Fe2O4 ferrite nanoparticles of about60nm in diameter can be directly synthesized after auto‐combustion of the ni‐trate‐citrate xerogel under the conditions of pH =7 .0 ,R= 1∶1 andC(CA)=0 .7 mol/L .The ob‐tained nanoparticles show the diameter increases and the diffraction peak narrows but the strength in‐creases after calcined at 400℃ which imp roves the crystal structure .【期刊名称】《材料工程》【年(卷),期】2016(044)011【总页数】5页(P73-77)【关键词】锰锌铁氧体;溶胶-凝胶;自燃烧;纳米颗粒【作者】赵海涛;王俏;刘瑞萍;马瑞廷【作者单位】沈阳理工大学材料科学与工程学院,沈阳110159;沈阳理工大学材料科学与工程学院,沈阳110159;沈阳理工大学材料科学与工程学院,沈阳110159;沈阳理工大学材料科学与工程学院,沈阳110159【正文语种】中文【中图分类】TG146.4+16具有尖晶石结构的MnZn铁氧体因其具有高的初始磁导率、饱和磁化强度、电阻率以及低的功率损耗等特点,现已广泛应用在电子元件、磁放大器、磁记录以及功率转换器等方面[1-5]。

“常温型”和“宽温型”锰锌铁氧体材料特性简介及达成途径

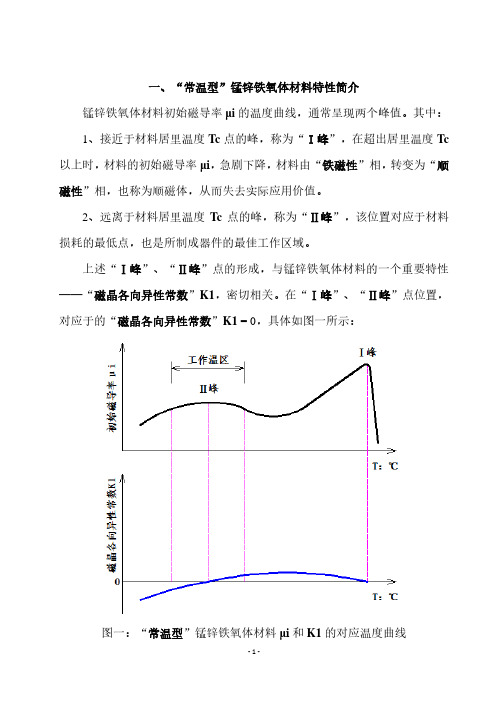

《“常温型”和“宽温型”锰锌铁氧体材料特性简介及达成途径》 一、“常温型”锰锌铁氧体材料特性简介锰锌铁氧体材料初始磁导率μi的温度曲线,通常呈现两个峰值。

其中:1、接近于材料居里温度Tc点的峰,称为“Ⅰ峰”,在超出居里温度Tc 以上时,材料的初始磁导率μi,急剧下降,材料由“铁磁性”相,转变为“顺磁性”相,也称为顺磁体,从而失去实际应用价值。

2、远离于材料居里温度Tc点的峰,称为“Ⅱ峰”,该位置对应于材料损耗的最低点,也是所制成器件的最佳工作区域。

上述“Ⅰ峰”、“Ⅱ峰”点的形成,与锰锌铁氧体材料的一个重要特性——“磁晶各向异性常数”K1,密切相关。

在“Ⅰ峰”、“Ⅱ峰”点位置,对应于的“磁晶各向异性常数”K1 = 0,具体如图一所示:图一:“常温型”锰锌铁氧体材料μi和K1的对应温度曲线从图一可以看到:在器件的最佳工作温区,材料的初始磁导率μi或者电感量L值,是在一定的范围内起伏、波动的,从磁性材料专业角度讲,是有一定的温度系数αμi的。

二、“宽温型”锰锌铁氧体材料简介从图一可以看出:初始磁导率μi的温度系数αμi越小,表示在器件最佳工作温区,材料的初始磁导率μi,随温度的变化不敏感,或者表示μi~T曲线越平坦,这就衍生出“宽温型”锰锌铁氧体材料的概念,如图二所示:图二:“宽温型”锰锌铁氧体材料μi和K1的对应温度曲线由图二中可见:在器件的最佳工作温区,材料初始磁导率μi温度曲线,与图一相比,比较平坦!其主要原因是:在器件最佳工作温区,材料“磁晶各向异性常数”K1值,基本在K1~T曲线的横坐标轴、亦即零轴附近,详见图二K1~T曲线中的红色曲线区域!简言之,在器件最佳工作温区,如果控制材料“磁晶各向异性常数”K1值,基本在0值附近,则材料的初始磁导率μi的温度曲线,也会越平坦,则亦即实现了宽温要求!三、“宽温型”锰锌铁氧体材料特性的达成途径铁氧体磁性材料的理论研究表明:如果材料的晶体结构完整、没有晶格缺陷,并且具备其它相应的完美特点及特性,则在一定的温度区域范围内,可以实现材料“磁晶各向异性常数”K1值均为0,使得材料初始磁导率μi的温度曲线为一条直线,亦即材料初始磁导率μi的温度系数αμi= 0。

永磁铁氧体材料大生产工艺控制技术课件

总结词

详细描述

总结词

时间是永磁铁氧体材料生产过程中的重要参数,需合理安排。

要点一

要点二

永磁铁氧体是一种具有永久磁性的铁氧体材料,由铁、锰、锌等元素组成。

永磁铁氧体的定义

具有高磁导率、高剩磁、低矫顽力等特点,能够产生较强的磁场。

永磁铁氧体的特性

永磁铁氧体的晶体结构为立方晶系,Fra bibliotek有面心立方点阵。

永磁铁氧体的晶体结构

电机制造

永磁铁氧体材料由于其高磁导率和剩磁特性,广泛应用于电机制造中,如发电机、电动机等。

冷却

烧结

磨削加工

对冷却后的永磁铁氧体材料进行磨削加工,以获得光滑的表面和精确的尺寸。

检测

对加工好的永磁铁氧体材料进行性能检测,如磁性能、机械性能等,确保产品符合要求。

BIG DATA EMPOWERS TO CREATE A NEWERA

工艺控制技术

VS

温度是影响永磁铁氧体材料性能的重要因素,需要精确控制。

BIG DATA EMPOWERS TO CREATE A NEWERA

安全生产与环境保护

严格遵守安全操作规程

确保员工熟悉并遵守各项安全操作规程,降低事故发生的风险。

安全培训与教育

定期开展安全培训和教育活动,提高员工的安全意识和技能水平。

定期安全检查与维护

对生产设备、安全设施进行定期检查和维护,确保其正常运转。

市场竞争格局

随着永磁铁氧体材料市场的不断扩大,越来越多的企业加入到这个行业中,市场竞争日趋激烈。企业需要不断提升自身的技术实力、产品质量和品牌影响力,以获得更大的市场份额。

铁氧体生产工艺技术——盐类分解法和共沉淀法制备铁氧体粉料

喷雾干燥塔

《铁氧体生产工艺技术》

❖ 该机工作原理:

❖ 空气通过滤清器进入加热器,交换成热空气, 进入干燥室顶部的热空气分配器,使空气均匀 地呈旋转状进入干燥室。料液需经过筛后由高 压泵送至设在干燥室中部的喷嘴或离心喷雾头, 将料液雾化,使液滴的表面积大大增加,与热 空气相遇接触,使水份迅速蒸发,在极短的时 间里干燥成为颗粒产品。大部分成品由设在塔 底部的出料口收集,废气和微小粉粒经旋风分 离器分离,成品由旋风器下端收集桶收集,废 气由抽风机排出。

❖MnCO3→MnO+CO2↑, ❖ Li2CO3→Li2O + CO2↑

《铁氧体生产工艺技术》

❖BaCO3→BaO+ CO2↑, ❖ 2Al(OH)3→Al2O3+3H2O

❖ 刚分解出的氧化物活性好,有利于固相反应的 进行。

❖ 针对氧化物活性较差的特点,为了增进原料的 活性,可采用锰锌铁等金属的硫酸盐、硝酸盐、 碳酸盐或草酸盐作为原料,将它们按比例混合 加热分解,分解时得到活性较大的氧化物,同 时部分的铁氧体化。

《铁氧体生产工艺技术》

二、金属醇盐水解法

❖ 醇盐水解法是研究很活跃的方法,可制得微细, 高纯度粉末,金属醇盐是金属与乙醇反应而生 成的M—O—C健的有机金属化合物,可以广义 式或属丙醇M(烯盐O基一R,般)可Mn代+溶n表R于之O乙H,醇→其,M中(用MO水是R容)金易n属+水n,/解2R成H是2乙,烷醇金基 和构成醇盐的金属元素氧化物、氢氧化物和化 合物的沉淀。经氧化后可以生成铁氧体。金属 醇盐具有挥发性,容易精制,水解时不需添加 其它阳离子或阴离子便可得高纯度的生成物。

《铁氧体生产工艺技术》

三、溶胶——凝胶法 ❖溶胶--凝胶工艺是发展起来的一种

软磁铁氧体制作技术培训之成型(一)

• 铁氧体颗粒的尺寸分布范围较宽,从50μm 到450μm,大部分颗粒在70μm~300μm范围 之内。由于小颗粒可以在大颗粒之间充填, 不同尺寸的颗粒组成的粉体可获得更小的 空隙率和更高的松装密度。但是,在颗粒 流动过程中,小颗粒会从大颗粒形成的空 洞中穿过,形成穿孔效应,从而造成粉体 颗粒的偏析,这也是不容忽视的。

• 休止角是粉体堆积成的自由斜面与水平面 所形成的最大角,是颗粒在粉体堆积层的 自由斜面上滑动时所受重力和颗粒间摩擦 力达到平衡而处于静止状态下测得的,是 检验粉体流动性的最常用、最简便的方法。 • 流出速度通常用漏斗计时法测定。测定全 部物料流出所需的时间,也可计算出单位 时间流出粉料的体积。流动速度快,粉料 的流动性就好。

软磁铁氧体制作技术 ——成型

内容

• • • • 概述 粉体的特性 粉体流动与偏析 粉体压缩和压缩方程

概述

• 成型:是指颗粒材料经过加工,形成预期 形体的坯件的一个整体过程;

• 成形:是指在模具中的颗粒材料经过压制 成为某种特定的形状(含尺寸和密度)的坯件 的具体过程。

• 首先,经过喷雾造粒的颗粒料要与成形剂和去离 子水进行混合。混合的设备有增湿混合机、无重 力粒子混合机、V形混合机、多面体混合机等。 除水以外,添加的成形剂有硬脂酸锌、甘油、脂 肪酸、煤油、稀PVA溶液等。混合时间在5分钟左 右,既要混合均匀,又不至于使颗粒遭到一定程 度的破坏。 • 两种或两种以上粉状物料混合的均匀性与粉体的 分散度、粒度、形态、混合工艺等有关。成形时, 在颗粒料的形态、颗粒的大小、粒度分布、流动 性等方面的差异,都会造成坯件质量的波动。

• 混合好的颗粒材料应进行密封陈腐48小时以上。 陈腐也称为“陈化”,它源自于陶瓷工艺,是指 把与水混合均匀的瓷料放在不透光、空气相对静 止的阴暗之处,并保持一定的温度和湿度,以改 善瓷料的性能。瓷料陈腐时间越长,所制的瓷器 质量就越好。铁氧体颗粒料陈腐的目的主要有两 个:其一是使颗粒料中的水分经过充分地扩散, 使颗粒间的含水量均匀化;其二是让干燥的PVA 吸潮、软化,增加颗粒料的可塑性,改善其料而言,为了方便快捷地 测定,通常采用筛分的方法测定颗粒大小,并由 此得出其粒度分布。

高磁导率MnZn铁氧体的配方和烧结工艺

高磁导率MnZn铁氧体的配方和烧结工艺摘要:高磁导率MnZn铁氧体作为现代电子行业和信息产业中的一项基础性材料,在现代信息技术的不断发展中,高磁导率MnZn铁氧体正在向着高频率、低损耗的方向发展,促进着人们对高磁导率MnZn铁氧体配方和烧结工艺研究力度的不断加深。

在提高MnZn铁氧体磁导率上,其主要是通过优化配方和改善烧结工艺来实现的,基于此,文章以综述的方法,对高磁导率MnZn铁氧体的配方和烧结工艺进行了阐述。

关键词:高磁导率MnZn铁氧体配方与烧结工艺随着我国科学技术水平的不断提高,在国外加强对MnZn铁氧体材料的研究基础上,我国加强对MnZn铁氧体配方和烧结工艺的研究,这对我国MnZn铁氧体生产工艺和性能的提高和整个软磁铁氧体材料生产水平的提升都有着重要的价值。

一、高磁导率MnZn铁氧体的配方研究高磁导率MnZn 铁氧体在设计配方的过程中,其需要遵循三个方面的原则:一、配方必须保证产品的使用要求。

在满足产品使用性能需要的前提下,以理论为指导,根据经验确定高磁导率MnZn 铁氧体产品的配方点和配方区,尽量满足稳定性好的要求。

二、尽可能采用性能良好的原料。

在配方区选择不同的配方点,并在相同的工艺下进行配方实验,已将材料的潜力得到充分发挥。

必要时,可对配方点进行调整,采用惨杂方法对配方进行检验。

三、生产配方的配置中,对于生产工艺所产生的影响要充分的考虑,并严格的进行生产实践上的验证。

在高磁导率MnZn 铁氧体生产配方的配置中,产品配方的物理性能不仅要好,在原料的供应上也要充分,并具备比较低的生产成本,便于生产中进行控制。

总所周知,一个产品性能的好坏是由配方所决定的,这一理论在任何产品的生产中都适用。

软磁铁氧体材料中,高磁导率MnZn 铁氧体的结构形式呈现着一种混合型的尖晶石结构,在分子式的表达上为ZnxMn1- xFe2O4。

所以,高磁导率铁氧体配方的确定和选择,首先需要对各种成分的磁特征进行充分的研究,并对各种成分的应用特征和各参数关系认真的分析,从参数和各离子的组成关系中来确定制备的配方。

MnZn铁氧体平衡气氛烧结

5) 二次还原烧结法 采取两个阶段烧结的方法。第一阶段,在较低温度下 (1200~1300℃)、略呈还原性的气氛中保温,例如 1.33×10-1Pa真空度,以溢出空气泡达到致密化为目的, 但又不使FeO相析出。然后升温度进入第二阶段的保温 (1250~1400℃),此时应有一定量的氧气氛,使样品 处于平衡氧压只能够趋于正分化,同时使晶粒长大,最后 在更低氧分压[1.33×(10-1~10-2)Pa]下降温,以防止氧 化,另相析出,但可产生合适的二价铁离子。采用此法, µi可达2×104。

平衡气氛烧结对制备高质量MnZn铁氧体是十分重要的 ,但在大生产中,要连续调节气氛,使样品始终处于平衡氧 压下降温时比较困难的通常采用下列方法:

1) 分段控制气氛 将升降温过程分成几个温区,每一个温区取一定的氧 分压,其平均效果可接近平均氧压;或者改变氮气流量, 以控制N2-O2的比例。

2) 真空烧结

MnZn铁氧体平衡气氛烧结

1.平衡气氛烧结的基本原理

对于正分尖晶石结构的铁氧体,它的分子式为

式中α+β+x=1 假如有γ个氧离子进入晶格,那么就有 2γ个Fe2+转变为Fe3+所 以上述分子式就转变为 式中的γ表示吸氧的程度,称它为氧化度。在铁氧体的烧结过程 中,对于同样的生坯烧出同是尖晶石结构的产品,其性能差别可 能很大,这可能是因为γ值不同而造成的。具有一定γ值的铁氧 体,它本身具有放出氧气的能力,它能放出的氧气的压强被称为 它的氧分解压。铁氧体周围的气氛中氧的压强称为氧分压。在 一定温度下,当铁氧体的氧分解压和气氛中的氧分压恰好相等 时,铁氧体的吸氧速率和放氧速率相等,达到动态平衡。所以这 时的气氛被称作平衡气氛。在平衡气氛中,铁氧体的γ值保持不 变。

例如,Fe2O3(52.5)MnO(32)ZnO(15.5)的配方, 希望Fe2+(wt%)为1.52,则可知γ=1.5×10-3,图上找出MnO 为32%(摩尔分数)的A点,从A点起画一水平线与1100℃的标 度交于B点由B点向上画一条竖线与γ值为1.5×10-3的PO2~T曲 线相交于C点,再由C点画条水平线与Fe2O3为52.5%(摩尔分数) 的标度线相交于D点。在D点读出平衡气氛的氧含量约为 0.033%(氧分压为33.3Pa)。 在降温时保持γ值不变,查出不同温度下需要的氧分压(或 氧含量),然后通过控制降温速率和调节气氛中的氧分压,使产 品沿着一定γ值所要求的PO2 ~T曲线缓慢降温,即可完成平衡气 氛烧结。从而获得表部和内部化学成分均匀的产品。