11 第十一章 热塑性塑料制品缺陷分析及解决办法

注塑制品缺陷及解决方法(研究优选)

研究课题

25

九、唱片纹

研究课题

26

产生原因: 经注口和流道冷却的树脂在模具内部进一步被冷却 ,粘度加大。充模后,与金属面接触的树脂在半固体的 状态下被压入,为此,在成形品的表面形成了与流动方 向呈直角的条纹。 解决方法: 1)加快注射速度 2)加大注射压力、保持压力 3)提高树脂和模具温度

研究课题

15

产生原因: 顶针印最主要发生在制品的推出部分。脱模效果 不佳是其主要原因。 解决方法: 降低注射压力, 加大脱模斜度, 增加推杆的数量或面积, 减小模具表面粗糙度 喷脱模剂也是一种方法,但应注意不要对后续工 序,如烫印、涂装等产生不良影响。

研究课题

16

六、气泡

研究课题

17

研究课题

18

产生原因: 1)在制品壁厚较大时,其外表面冷却速度比中心部的 快,因此,随着冷却的进行,中心部的树脂边收缩边向表 面扩张,使中心部产生充填不足。这种情况被称为真空气 泡。 2)由于挥发性气体的产生而造成的气泡 3)流动性差造成的气泡

研究课题

20

七、披锋

研究课题

21

披锋指熔融状态的树脂流入模具的间隙(合模面、

滑动挤切面、套件等)时产生的多余的树脂。 披锋产生原因: 1)注塑机的合模力不足 2)模具的老化 3)模具合模面精度不够 4)由于模具设计结构原因,成形品的位置为悬臂

型 5)成型条件不合适

研究课题

22

解决的方法: 1)为了解决合模力不足问题,根据以下公式概算 合模压力,并选择注塑机:

增加冷却时间 12

四、分层

研究课题

13

分层是指成型品呈云母状的薄层进行剥落的现象。严重时,

则象剥皮一样在比较大的范围内出现剥落。有时在刚成型时就出

注塑制品常见缺陷分析及改善措施

注塑制品常见缺陷分析及改善措施注塑制品是一种常见的塑料制品,它被广泛应用于各个领域。

然而,由于注塑过程中存在很多因素的影响,注塑制品常常会出现一些缺陷。

本文将对常见的注塑制品缺陷进行分析,并提出相应的改善措施。

首先,短斑是指注塑制品表面上出现小块区域与周围区域颜色不一致的现象。

短斑的产生原因主要有以下几点:一是注塑过程中,塑料熔融不均匀,导致注塑制品的物理性能不一致;二是模具构造不合理,导致注射流道中存在死角或交叉断面,使得塑料无法均匀地填充模具。

改善措施包括调整注射温度和速度,提高熔融的均匀性;优化模具结构,避免死角和交叉断面的存在。

其次,气泡是指注塑制品中出现的气体囊泡。

气泡的产生原因主要有以下几点:一是塑料熔融时,吸附在塑料中的气体因温度升高而析出;二是模具内空气被困,形成气泡。

改善措施包括提高注料温度和压力,使气体充分溶解于塑料中;优化模具结构,改善气体的排除。

再次,翘曲是指注塑制品的形状不平整,出现弯曲或变形的现象。

翘曲的产生原因主要有以下几点:一是注塑过程中,注射压力不均匀,导致塑料流动不稳定;二是模具温度不均匀,导致塑料的冷却速度不一致。

改善措施包括提高注射速度和压力,增加注塑壁厚度的控制;优化模具温度控制系统,使模具温度均匀。

此外,色差是指注塑制品表面颜色不均匀的现象。

色差的产生原因主要有以下几点:一是注塑材料质量不均匀,导致色料分散不均匀;二是注塑过程中的温度和压力不稳定,使色料没有充分混合。

改善措施包括选用质量稳定的注塑材料;提高注塑温度和压力的稳定性;增加色料的溶解和混合时间。

最后,露胶是指注塑制品表面出现塑料外露的现象。

露胶的产生原因主要有以下几点:一是模具设计不合理,导致模具分离缺陷;二是注射流道中存在死角或结构不当,使得塑料无法完全填充模具。

改善措施包括优化模具设计,确保模具分离平整;优化注射流道结构,避免死角的存在。

综上所述,注塑制品的常见缺陷主要包括短斑、气泡、翘曲、色差和露胶等。

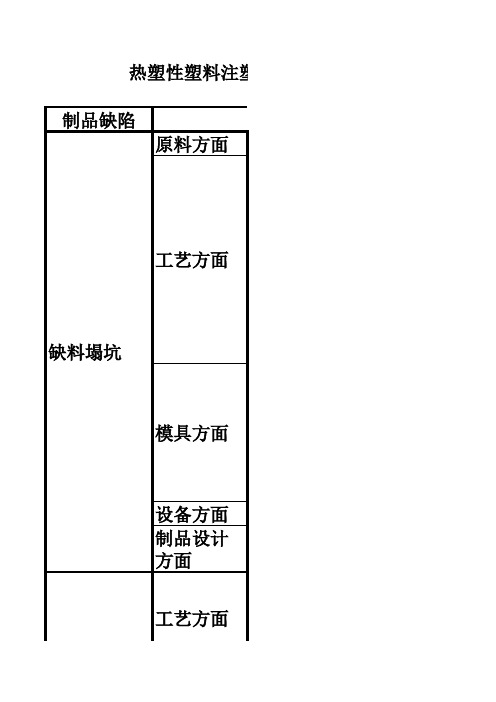

热塑件问题分析

模温太低,材料冷却太快 浇口位置设计不当,形成直冲 浇口尺寸相对于制品截面积太小 未采取重叠浇口,凸耳浇口等形式形成滞料区 原料含有水分或挥发分 料温太高或太低 原料发生降解 螺杆卷入空气 注射压力高、注射速度快;塑胶在急速流动膨胀 中挥发分解气体与模穴接触后液化 模具表面附有油或脱模剂,蒸发而成气体,随着 塑料熔体的冷却固化而液化 注射压力太低 嵌件未预热或温度太低 顶出装置结构不合理 芯模无进气孔 模具表面抛光不良 模温太低 使用太多的脱模剂或油性脱模剂

模具方面

模具方面

表面光泽不 工艺方面

良

原材料方

面

模具方面

透明度不足 工艺方面

透明度不足 工艺方面

原料方面 工艺方面 制品有冷料 斑、流痕 模具方面

设备方面

原料方面

色差、变色 工艺方面

原料方面

黑条

工艺方面

工艺方面 制品出现裂

工艺方面

制品出现裂 模具方面

纹

制品设计

方面

原料方面

制品强度下 降

工艺方面

模具方面 制品设计 方面

工艺方面 制品尺寸不 稳定

模具方面

设备方面

工艺方面

制品翘曲变 形

模具方面

制品设计 方面

原料方面

工艺方面

制品粘模 模具方面

模具方面

原料方面

制件凹陷 (缩印)

工艺方面

模具方面

制品设计 方面 原料方面

工艺方面 熔接痕、气 纹

模具方面

工艺方面 喷纹、蛇纹

工艺方面 喷纹、蛇纹

模具方面

原料方面

制品表面有 工艺方面 银丝或波纹

注射压力低或注射速度慢 冲模时间、保压时间不足 模温不均 成型周期不一致 浇口、流道尺寸不均 模具尺寸不准确 模具定位杆弯曲或磨损 注射机的传感系统不稳定 模温太高 模温不均 脱模是制件温度过高 浇口位置不当、数量不够 顶出杆位置不当 制品厚薄悬殊过大 顶出时制件受力不均 制品中的大分子定向程度太高 脱模剂不均或无效 注射压力太高、注射时间太长 模具温度不合适 卸压太早 浇口尺寸太大或位置、数量不合理 模腔表面光洁度不够,脱模斜度不够、嵌块缝太 大 模具温度过高或过低(过高引起原料降解,过低 带进气体)

塑料制品缺陷及改善措施

1、消除制品凹痕的方法2、消除缺料的方法3、消除制品银条痕的方法4、消除制品飞边的方法5、消除制品变形的方法6、消除制品裂纹的方法7、消除制品应力龟裂的方法8、消除制品网装龟裂的方法9、消除制品白化的方法10、消除制品熔合痕的方法11、消除制品内波流的方法12、消除制品产生糊斑的方法13、消除制品产生黑条的方法14、消除制品色不均匀的方法15、消除制品光洁度不良的方法16、消除制品气蚀的方法17、消除制品漩纹的方法18、消除制品脆化的方法19、消除制品使用破碎料产生白化以及脆化的方法20、消除制品内异物不良的方法21、消除制品产生剥离现象的方法22、消除制品尺寸不良的方法23、消除制品小皱纹的方法24、消除制品脱模时的破损以及裂纹的方法25、消除注口料脱模不良的方法26、消除制品上痕迹的方法27、消除制品透明度不良的方法28、消除制品浇口断裂的方法29、消除制品厚度偏差的方法30、消除模具错位的方法31、防止模具胀裂的方法32、防止模具导柱折断的方法33、防止模具咬合的方法34、防止模具生锈的方法35、如何使残留在模具内注口料脱出的方法36、如何使残留在模具内制品出来的方法37、补救外观不良制品的方法38、制品翘曲的矫正方法39、消除制品上热压印不明的方法40、消除制品剥落的方法41、成型缺陷的对策表42、同一材料异色的替换作业43、不同材料的替换作业44、常见塑料材料的简单判别45、常见塑料材料的注塑温度和预干燥温度46、浇口的大小同成型性能的关系47、什么是注塑成型的五要素48、一般的模具构造49、模具的注口,流边和浇口50什么是捏和性螺杆51何谓注塑机52何谓注塑机的注塑量53何谓注塑机的可塑化能力54何谓成形收缩率55何谓成形所必要的锁模力56制品脱模的方法57在固定侧使制品脱模的方法58模具冷却的方法59制品厚度的范围60加强筋同凸起部的设计方法61设计容器类制品时地注意点62透明塑料有那些东西63有既透明又耐冲击性的塑料吗?64耐冲击性最好的塑料是ABS吗?65有耐热性的塑料吗?66耐摩性好的塑料材料那些67倾向于刚性用途的材料是那些68要求制品具有弹性时用什么样的材料69有那些材料是可以镀的70耐燃性的材料有那些71耐药品性的塑料有那些72有必要于干燥的塑料有那些73在料筒内容易分解的塑料有那些74要求成形模具温度高的塑料是那些75流动性太好的塑料在成形上的注意点76成形后必须清除料筒的塑料是那些77塑料的热特性同其它材料的比较78塑料的化学特性同其它材料的比较79塑料的电气特性同其它材料的比较80塑料的老化性能同其它材料的比较81塑料的加工精度同其它材料的比较82塑料的强度同其它材料的比较83塑料使用的可塑剂有那些东西84塑料使用的安定剂有那些东西85塑料使用的润滑剂有那些东西86塑料使用的填充剂有那些东西87塑料使用的色料有那些东西88塑料使用的发泡剂有那些东西89什么叫体积电阻90什么叫表面电阻91什么叫电弧阻抗92什么叫诱电率93什么叫热变形温度94塑料的分子构造同机械性能的关系怎么95塑料的分子构造同耐热性的关系怎么96塑料的分子构造同耐湿性的关系怎么97塑料的分子构造同耐热性的关系怎么98什么是SP值99高分子的结晶化度同溶解度参数的关系怎样100转移点同分子构造的关系怎样101什么叫溶化指数102支配成形性的要点有那些参数103模具内的压力是怎样地变化104树脂温度同射出压对浇口长度有什么影响105成形工程中材料密度是怎样地变化106结晶性塑料在成形上的注意点107配向是怎么样的现象108成形性能同分子量、分子构造的关系怎么样109塑料的流动性特性同流变学110何谓标准注嘴111何谓延长注嘴112何谓溶化型注嘴113何谓搅拌型注嘴114何谓阀控式注嘴115何谓热流道注嘴116注嘴接触应怎么样117模具的普通制作方法时那些118应如何加工模具型腔内带有的花纹119何谓电铸模具120何谓铜合金铸造模具121何谓滚切模具122何谓陶瓷式成型法(肖式精密铸造法)123何谓电火花加工124何谓L位置注塑机125何谓折缘注塑机126何谓旋转式注塑机127何谓高速注塑机128何谓排气式注塑机129何谓低压注塑机130何谓流动型注塑机131何谓发泡专用注塑机132何谓外壳专用注塑机133何谓压缩成型机134何谓夹层发泡注塑机135何谓锤打式注塑机136注塑机注塑制品的制作程序137注塑制品的设计程序138常见注塑机的所属设备139制品的成本同日期待决定方法140模具的制作顺序141电视机外壳使用有那些特性的材料142电冰箱内装饰品使用那些特性的材料143洗衣机的小部件使用那些特性的材料144照相机的小部件使用那些特性的材料145贮存器具使用那些特性的材料146小汽车部件使用那些特性的材料147精密齿轮使用那些特性的材料148家具使用那些特性的材料149注塑成型的发展方向50、常见塑料材料的中、英名称和简写1、消除制品凹痕的方法一、产生凹痕的原因1-1制品各部分厚度不同1-2模具内在压力不足1-3模具冷却不充分1-4由于冷却时间不足而产生的变形二、相关联的知识2-1 在生产制品过程中,凹痕是不良现象中发生频率最高的,注入模具的塑料在冷却时发生体积收缩,早冷却部分即表面首先硬化,内部就会产生气泡,所谓凹痕,就是冷却慢的部分在气泡收缩的方向产生了显眼的凹面。

制品缺陷及解决方案

置移往他处。

制品缺陷及解决方案

改善-熔接痕

❖ 1. 在熔合线区域加强排气,迅速疏散此部分的空气 及挥发物。

❖ 2. 升高料温与模温,增强塑胶的流动性,提高熔合 时的料温。

❖ 3. 提高注射压力,适当增加浇注系统尺寸。 ❖ 4. 增大射出速度。 ❖ 5. 缩短浇口与熔接区域的距离。 ❖ 6. 减少脱模剂的使用。 ❖ 7. 在熔接痕旁边加加热棒。

❖ 3. 模温对曲轴式锁模系统的影响。 ❖ 4. 排气槽太深。

制品缺陷及解决方案

原因及对策-毛边

❖ 5. 模具导柱导套磨损/模具安装板受损/拉杆 (哥林柱)强度不足发生弯曲,导致分模面 偏移。

❖ 6. 异物附着分模面。 ❖ 7. 型腔投影面过大/塑胶温度太高/过保压。

制品缺陷及解决方案

❖ 熔体的粘度,压力和间隙的宽度决定是否出 现毛边。对绝大多数塑料来说,0.025- 0.05mm的间隙一般都不会产生毛边。熔体尽 量进入,但立刻凝固,堵住流动。

❖ 8. 流道和浇口太小,流程太长,塑胶填充阻 力大。

❖ 9. 不平衡排布多腔不平衡充填。 ❖ 10. 模具排气不良时,空气无法排除。

制品缺陷及解决方案

充填所需注射压力

❖ 注射压力(P)基本取决于:

❖ 熔体粘度 ❖ 流长L ❖ 流率Q ❖ 壁厚h

制品缺陷及解决方案

毛边、批锋-Burring & Flashing

制品缺陷及解决方案

❖ 浇口尽量不要太靠近镶件。

制品缺陷及解决方案

烧焦-Burn Mark

❖ 一般所谓的烧焦( Burn Mark)包括制品表 面因塑胶降解导致的变色及制品的填充末端 焦黑的现象。

注塑制品容易出现的品质缺陷成因分析及解决方法

注塑制品品质 缺陷成因分析与解决方法注塑成型技术系统培训教材SANSEI精密注塑成形欠注(缺胶):形成原因及解决办法1.设备选型不当。

选用注射量适当的注塑机。

塑件重量一般为理论注射量的85%以下。

2.熔胶料量不足。

给足够的熔融塑料。

(加大熔胶量)。

3.料斗下料不充分。

检查料的颗粒大小,使用颗粒均匀的原料。

4.原料的流动性太差。

检查水口料量的比例多少,添加增塑助剂。

或更换流动性好的材料。

5.冷料杂质堵塞流道。

清理喷咀,加大唧咀直径,加大冷料井或流道截面。

6.浇注系统设计不合理。

多腔模具浇道不平衡,浇口大小不一致,流道细小而长。

改良流道设计。

7.模具排气不良。

加强模具排气。

在模具上开排气孔或0.02-0.04MM,宽度为5-10MM的槽在最终充模处。

8.模具温度太低。

节制模内冷却流量,提高模具温度或使用模温机。

9.熔料温度太低。

料筒温度太低使塑料流动性差,应适量提高温度设定。

检查发热圈是否正常发热。

10.喷咀温度太低。

喷咀温度太低致射出熔料时阻力增大,压力损失大,检查发热圈是否正常发热。

模具冷料穴小或没有时冷料堵塞,故应提高喷咀温度。

11.注射压力不足。

适当提高注射压力。

12.注射及保压时间不足。

适当延长注射时间。

厚壁制件需较长的保压时间。

13.保压压力不足。

适当提高保压压力。

14.注射速度太慢或太快。

注射速度太慢制品难以充填,太快可能模具排气不良. 同时太慢可能使制品出现流纹,太快使制品出现熔体破裂而形成银纹。

15.注射设定位置不合理。

对于壁厚薄不一致的制品,注射时分段设定的切换位置不合理及压力速度不协调时,会造成壁薄位置难以充填,壁厚部分承受过大注射压力形成披锋。

16.模具结构设计不合理。

制件壁薄,投影面积大,或制件壁厚薄极不均匀。

薄壁时太薄使之难以充填。

改变其结构壁厚。

17.背压太低。

对于发泡性材料或某些干燥不充分的成形材料,有背压太低也会导致欠注现象发生,故调较应有适量背压。

18.机器螺杆磨损。

注塑制品常见缺陷分析及改善措施

19 3

E u p n Ma u a t n e h oo y No3, 0 0 q i me t n f cf gT c n lg . 2 1 i

2 常见 缺 陷 的改 善 措 施

塑料注射 成型 , 就是要 注塑 出合格 质优 的制品 , 以此满 足

人 们生产和生 活的需要 。 在注射成 型技术 中, 要生产 出合格 质 优 的注塑制 品 , 必须使 制品避免 出现各种 缺陷 , 就 通过调试 温 度、 速度 、 压力 等生产要 素 , 至注 塑出合格 质优的塑料 制品。 直 笔 者根据 自身 在工厂工 作时积 累的经验 ,并 查 阅相关 的技术

部分 仍继续保 持较长 时间的粘性 ,外皮有 足够强度抵 抗任何 应力 收缩 。结果 , 面的熔 料被往外 拉长 , 里 在制品 内, 为塑性 仍 的中心部 分形成空 隙[ 2 1 。

14 气 泡 .

技术 。但 在企业生产 中 , 注塑制品往往 还存在着不少 缺陷 , 如

填充不足 、 飞边 、 空隙、 泡 、 气 接合线等 。 为此 , 笔者深入研究 注

关键词 : 注塑制品 ; 陷; 缺 改善 ; 措施

中图 分 类 号 : Q3 06 T 2 .6 文 献标 识 码 : B

文章编号 : 7 — 4 X( 0 0 — 1 9 0 1 2 55 2 1 3 0 — 2 6 0) 3

塑料工业 的发展 ,使 塑料制 品在人们生 活中的应用越 来 越普遍 , 人们对 注塑制 品的品质要 求也越来越 高。为了达到这 些要求 , 生产 出质优 的产 品, 需要不 断地研究并 提高注塑成 型

气泡 是指注 塑制 品表 面出现微 小气泡 ,或制 品厚壁 内形 成气 泡 , 气泡有着 不同的尺寸 和形状 。

塑料件常见缺陷及对策手册

塑料件常见缺陷及对策手册塑料件是现代工业中较为常见的一种材料,广泛用于各种机械、电子、医疗设备以及家电等领域。

但是,由于塑料本身的特性和生产加工技术不断更新换代,塑料件在生产过程中常出现一些常见缺陷,严重影响产品的质量和使用寿命。

针对这些常见缺陷,本文就提出了一些对策和解决方案,在生产中有所帮助。

1.针孔和气泡针孔和气泡是塑料制品生产中常见的缺陷,往往由于原料中的杂质和空气等引起。

如果针孔和气泡在外观上很明显,不仅会影响产品的美观度,还会导致产品的硬度和韧度变得不均匀,影响产品的机械性能。

针对这一问题,可以采取以下措施:(1) 优化塑料配方的设计,降低原料中的杂质含量;(2) 调节注塑机的注射速度和注塑温度,保证原料流动性良好;(3) 选择合适的模具设计,提高塑料制品的压力和速度,确保产品内部牢固性。

2. 热分解和氧化热分解和氧化是塑料制品在加热后或存放时间较长后表现出来的特点,也是塑料件常见的缺陷之一。

这种缺陷会使得塑料制品变得脆弱和失去抗老化能力,其外观和性能都会明显改变。

针对这一问题,可以采取以下措施:(1) 选用高质量的塑料原料或添加剂,降低其分解和氧化的风险;(2) 保证存储环境温度和湿度适宜,避免对塑料制品的影响;(3) 通过在塑料制品表面覆盖一层防护层来防止空气和其他化学物质对其的侵蚀。

3. 毛边和裂口毛边和裂口是塑料件在加工过程中常见的缺陷,往往由于模具的设计不当或材料的选用不当引起。

如果毛边和裂口很严重,会对产品的安全性造成威胁,同时也会降低产品的使用寿命。

针对这一问题,可以采取以下措施:(1) 优化模具设计,减少毛边和裂口的产生;(2) 使用高质量的塑料原料和添加剂,提高塑料制品的强度和韧性;(3) 增加塑料制品加工的压力和温度,提高塑料制品的内部固结性。

4. 颜色不均匀在塑料制品加工过程中,颜色不均匀是一个常见问题。

如果塑料部件的颜色不均匀,会影响产品的美观度,使得产品的整体质量变差。

塑料件缺陷预防及改善措施

塑料件缺陷预防及改善措施王健内容简介:简单介绍了塑料的概念性质。

重点分析了塑料产品常见的十二种缺陷及其产生的原因,并在塑料件设计,模具设计及注塑成型工艺全过程中提出了相应的解决方案。

引言塑料的基本概念:塑料是指以高分子合成树脂为主要成分,在一定温度和压力下具有塑性和流动性,可以被塑成一定形状,且在一定的条件下保持形状不变的材料。

组成:聚合物合成树脂(40%~100%),辅助材料:增塑剂.填充剂.稳定剂.润滑剂.着色剂.发泡剂.增强材料。

辅助材料的作用是改善材料的使用性能和加工性能,节约树脂材料(贵)。

一.塑料的分类:a.热塑性塑料:具有线性分子链成支架型结构,加热变软,冷却固化可逆。

b.热固性塑料:具有网状分子链结构,固化后不可逆。

二.塑料的性能:1.质量轻2.比强度高3.化学稳定性好4.电气绝缘性好5.绝热性好6.易加工成型7.不足:强度,刚度不如金属,不耐热。

三.热塑性塑料具有以下成型加工性能:a.吸湿性:吸水的(ABS,尼龙,有机玻璃)含水量大,易起泡需干燥。

(PA:聚酰胺(尼龙),机械性能优良,是一种自润滑材料,长期使用温度不超过80℃,注塑件尺寸精度难保证,易产生缩孔、凹痕、变形等缺陷,常用作传动件和耐磨件如轴承、齿轮、凸轮、滑轮等。

)b.流动性:塑料在一定温度和压力作用下,能够充满模具型腔各部分的性能。

流动性差注射成型时需要较大的压力;流动性太好,容易发生流涎和造成制件溢边c.流变性:高聚合物在外力作用下产生流动性和变形的性质叫流变性。

d.结晶性,结晶型塑料:尼龙,聚丙烯,聚乙烯;无定型塑料:ABS(为丙烯腈(A)、丁二烯(B)和苯乙烯(S)共聚物,具有良好的综合机械性能,易于成型,使用温度-40℃~100℃,广泛用于外观件和结构件。

有耐候ABS、阻燃ABS、增强ABS、抗静电ABS,ABS/PC合金等。

)e.热敏性和水敏性;f.相熔性:在熔融状态下,两种塑料能否熔到一起,不能则分层脱皮;g.收缩性;h.毒性,刺激性,腐蚀性;i.应力开裂和熔体破裂等。

塑料注塑缺陷及解决方法

在注塑成型工艺过程中,主要发生如下现象:

1)塑料的化学变质。

2)力学状态变化。

3)物料状态变化。

4)几何结构或尺寸上的变化。

常见的缺陷分类(1)工艺问题(2)外观问题(3)性能问题

(1)工艺问题

充填不满、分型面飞边过大、粘模、不正常推出

(2)外观问题

凹痕、银纹、变色、黑斑、流痕、焦痕、熔接痕、白化、气泡、分层、龟裂、外观浑浊、分割线段差等。

(3)性能问题

变脆、翘曲、应力集中、超重欠重(密度不均匀)等。

有缺陷的制件通常由下面一个或几个原因造成。

1)模塑前,原材料的处理和贮存。

2)模塑阶段,成型周期内的成型条件。

3)模塑之后,制件的处理和修饰。

在制件模塑前后出现的问题可能与污染、颜色、静态粉尘收集器等相关的问题有关。

在模塑阶段,操作人员应能生产出质量好的熔体,在自测的基础上保证熔体从喷嘴自由流出。

每一套模具和每种原料都不同,因此,无法概括好的熔体如何得到,操作人员的经验和加工需要成为最终决定因素。

注塑制件的质量出现问题,应从模具设计和制造精度、成型条件、成型材料、成型前后的环境四个方面来考虑。

比较难找原因(有可能要停机)的问题:飞边,变形(),变色,粘模,银纹,流纹

比较难发现的原因:性能变差,应力集中

寻找原因顺序:工艺参数,塑料,注塑机,模具。