变形与断裂

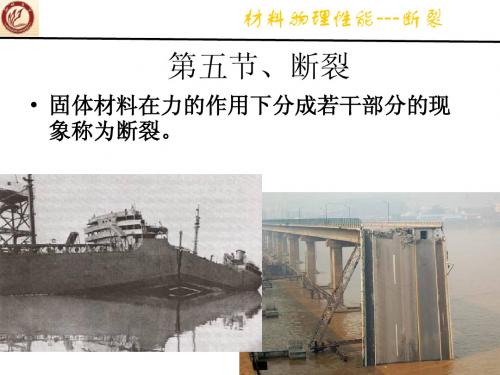

第五章 断裂

•如用实际晶体的E,a。,γ值代入式(56)计算,例如铁,E=2×105 MPa,a0=2.5×10-10 m,γ=2 J/m2, 则σm= 4×104 MPa≈E/5。 •高强度钢,其强度只相当于E/100,相差 20倍。 •在实际晶体中必有某种缺陷,使其断裂强 度降低。

5.3.2 格雷菲斯裂纹理论(Griffith)

• 当裂纹增长到2ac后,若再增长,则系统的总 能量下降。从能量观点来看,裂纹长度的继 续增长将是自发过程。临界状态为: (Ue+W)/ a =4γ-2πσ2a/E =0 (5-10) • 于是,裂纹失稳扩展的临界应力为: σc=(2Eγ/πa)1/2 (5-11) • 临界裂纹半长为 ac=2Eγ/πσ2 (5-12) • 式(5-11)便是著名的Griffith公式。 • σc 是含裂纹板材的实际断裂强度,它与裂 纹半长的平方根成反比;

摘要发表于 Int. J. of Fracture, Vol23, No.3, 1983 译文见 力学进展, Vol15,No2,1985

对策

普及断裂的基本知识,可减少损失29%(345亿/年)。

设计、制造人员了解断裂,主动采取改进措施, 如设计;材料断裂韧性;冷、热加工质量等。

利用现有研究成果,可再减少损失24%(285亿/年)。 包括提高对缺陷影响、材料韧性、工作应力的预测 能力;改进检查、使用、维护;建立力学性能数据 库;改善设计方法更新标准规范等。

• Griffith认为,裂纹尖端局部区域的材料强度可

达其理论强度值。 • 倘若由于应力集中的作用而使裂纹尖端的应 力超过材料的理论强度值,则裂纹扩展,引 起断裂。 • 根据弹性应力集中系数的计算,可以得到相似 公式 • Griffith公式适用于陶瓷、玻璃这类脆性材料。

材料断裂的3种形式

材料断裂的三种形式包括**脆性断裂、延性断裂和韧性断裂**。

1. 脆性断裂:材料在断裂前没有明显的塑性变形,断裂时断口平齐,呈脆性断裂。

这种断裂方式往往突然发生,破坏性很大。

2. 延性断裂:材料在断裂前有明显的塑性变形,断裂时断口呈纤维状,呈韧性断裂。

这种断裂方式往往在承受较大载荷或温度变化时发生。

3. 韧性断裂:材料在断裂前有较大的塑性变形,断裂时断口呈韧窝状,呈韧性断裂。

这种断裂方式往往在承受较小载荷或温度变化时发生。

以上信息仅供参考,如需了解更多信息,建议查阅相关书籍或咨询专业人士。

材料的力学性能第4章 材料的断裂

RAL 4.1 断裂分类与宏观断口特征

4.1.2 断口的宏观特征

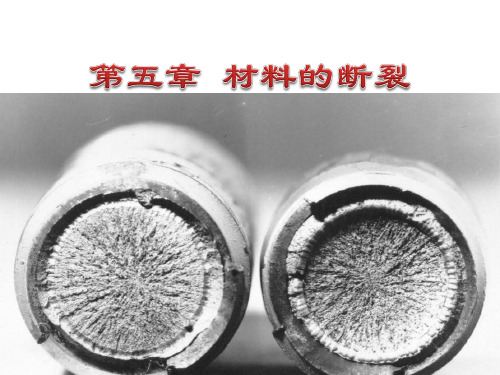

光滑圆柱拉伸试样的宏观韧性断口呈杯锥形,由纤维区、放射区 和剪切唇三个区域组成,这就是断口特征的三要素。

77-10

RAL 4.1 断裂分类与宏观断口特征

4.1.2 断口的宏观特征

韧性断裂的宏观断口同时具有上述三个区域,而脆性断口纤维区 很小,几乎没有剪切唇。

根据裂纹扩展路径进行的一种分类。 穿晶断裂裂纹穿过晶内,沿晶断裂裂纹沿晶界扩展。

77-4

RAL 4.1 断裂分类与宏观断口特征

4.1.1 断裂的分类 ✓ 穿晶断裂与沿晶断裂

从宏观上看,穿晶断裂可以是韧性断裂(如室温下的穿晶断裂),也 可以是脆性断裂(低温下的穿晶断裂),而沿晶断裂则多数是脆性断裂。

2 )C0

2

c - 扩展的临界应力 ;

c - 碳化物的表面能 ;

E - 弹性模量;

- 泊松系数;

C0 - 碳化物厚度

77-32

RAL

4.3 脆性断裂

4.3.2 脆性断裂的微观特征 (1)解理断裂

解理断裂 准解理 沿晶断裂

解理断裂是沿特定界面发生的脆性穿晶断裂,其微观特征应该是 极平坦的镜面。实际的解理断裂断口是由许多大致相当于晶粒大小的解 理面集合而成的,这种大致以晶粒大小为单位的解理面称为解理刻面。 在解理刻面内部只从一个解理面发生解理破坏实际上是很少的。在多数 情况下,裂纹要跨越若干相互平行的而且位于不同高度的解理面,从而 在同一刻面内部出现解理台阶和河流花样。

脆性断裂是突然发生的断裂,断裂前基本上不发生塑性变形,没有明 显征兆,因而危害性很大。通常,脆断前也产生微量塑性变形。一般规定 光滑拉伸试样的断面收缩率小于5%者为脆性断裂,该材料即称为脆性材料; 反之,大于5%者则为韧性材料。

工程材料力学性能

TEM微观形貌(疲劳辉纹), 显示疲劳断口光亮区裂纹缓 慢扩展过程

疲劳断裂实例

硬度

硬度——衡量材料软硬程度的性能指标,分压入法和刻划法两类 压入法硬度表征材料弹性、微量塑性变形抗力及形变强化能力等,常用的有布氏 硬度(HB)、洛氏硬度(HRA、HRB、HRC)和维氏硬度(HV)。 数值

HB P 0.204P F D ( D D 2 d 2 )

e de dl l ln ln(1 ) l0 l l0

l

S Ke n

其中,S为真应力,e为真应变,K为常数,n——形变强 化指数。 一些金属材料的形变强化指数 材料 n Al ~0.15 -Fe ~ 0.2 Cu ~ 0.30 18-8不锈钢 ~ 0.45

金属压力加工

硬度测试的优点:

制样简单,设备便宜;

基本上是非破坏性; 可大致预测其它一些力学性能。

冲击韧性

冲击韧性——表征材料抵抗冲击载荷的能力。 指标:冲击韧性(冲击值)KU( KV )

mg (h h) KU ( KV ) J/cm2 A • 冲击试验标准试样: • U型缺口(梅氏试样) • V型缺口(夏氏试样)

670℃加热(完全再结晶)

750℃加热(晶粒长大)

屈服强度——条件屈服强度

屈服强度s——材料开始产生塑性变形时的应力

条件屈服强度s:

产生0.2%残余变形

时的应力值

屈服强度

s

低碳钢的拉伸应力-应变曲线 以下屈服点的屈服应力为屈服强度

抗拉强度、断裂强度

抗拉强度(强度极限,UTS)

b——试样断裂前承受的最

c s cos cos

c称为晶体的临界分切应力,其数值取决于材料的本性、温

金属变形特性

思考:为什么会出现屈服现象?

金属变形特性

16

塑性变形过程--屈服

屈服强度:表示材料对

开始发生微量塑性变形

的抗力,也称为屈服极

限,用σs表示。对具有 屈服现象的材料用屈服

现象发生时对应的应力

表示;对屈服现象不明

显的材料,则以所产生

的塑性应变变0.2%时的

应力值表示。

金属变形特性

17

塑性变形过程--均匀变形

21

塑性变形过程--断裂

脆性断裂:断裂前因并未经过明显塑性变形,故其断口 常具有闪烁的光泽,这种断裂叫“脆性断裂”。脆性断 裂可沿晶界发生,称为“晶间断裂”,断口凹凸不平; 脆性断裂也可穿过各个晶粒发生,称为“穿晶断裂”, 断口比较平坦。

金属变形特性

沿晶脆性断口 22

➢ 材料的最大弹性变形量随材料的不同而不同。

金属变形特性

10

弹性模量

在弹性变形范围内,应力与应变服从虎克定律。

式中,σ、τ分别为正应力和 σ

切应力,ε、γ分别为正应变和

切应变;比例系数E称为弹性

模量(杨氏模量),G称为切 σe

变模量,它反映材料对弹性变

形的抗力,代表材料的“刚

度” 。

o

ε

金属变形特性

11

弹性模量代表着使原子离开平衡位置的难易程度,是 表征晶体中原子间结合力强弱的物理量。

弹性模量是表征材料在发生弹性变形时所需要施加力 的大小。

在给定应力下,弹性模量大的材料只发生很小的弹性 应变,而弹性模量小的材料则发生比较大的弹性应变。

结合能是影响弹性模量的主要因素,结合键之间的结 合键能越大,则弹性模量越大,结合键能与弹性模量 之间有很好的对应关系。

金属变形特性

断裂-2010

材料物理性能---断裂

(3) 准解理断裂

• 在许多淬火回火钢中,有弥散细小的碳化物质点,它们影 响裂纹形成与扩展。当裂纹在晶粒内扩展时.难于严格地 沿一定晶体学平面扩展。断裂路径不再与晶粒位向有关, 而主要与细小碳化物质点有关。微观形态特征,似解理河 流但又非真正解理,故称准解理。 • 准解理与解理的共同点:都是穿晶断裂;有小解理刻面; 有台阶或撕裂棱及河流花样。 • 不同点:准解理小刻面不是晶体学解理面。解理裂纹常源 于晶界,而准解理裂纹则常源于晶内硬质点,形成从晶内 某点发源的放射状河流花样。

载荷而导致韧性断裂失效。

• (5)零件存在不符合技术要求的铸造、锻造、焊接和热处理等热加工缺陷。

8

材料物理性能---断裂

1.2 脆性断裂

• 脆性断裂是材料断裂前基本上不产生明显 的宏观塑性变形,没有明显的预兆,突然 快速的断裂,具有很大的危险性。 • 脆性断裂的断口,一般与正应力垂直,宏 观上比较齐平光滑,呈放射状或结晶状。

31

材料物理性能---断裂

4. 高分子材料的断裂

无定型聚合物:裂纹的扩展过程就是银纹区的产生、 移动的过程。 32

材料物理性能---断裂

(1) 晶态高分子材料的断裂

• 单晶体的断裂取决于应力与分子链的相对取 向。

晶体受垂直于分子链方向的应力作用

晶体受平行于分子链方向的应力作用

33

材料物理性能---断裂

36

材料物理性能---断裂

断口分析特征

• 如放射区较大,则材料的塑性低,因为这个区域 是裂纹快速扩展部分,伴随的塑性变形也小。反 之对塑性好的材料,必然表现为纤维区和剪切唇 占很大比例,甚至中间的放射区可以消失。 影响这三个区比例的主要因素是材料强度和试 验温度。

第1章应力-应变曲线及弹性变形

A1L1 A2L2 常数

即长度伸长了,其实际截面积 A 就会相应减少,因此,

真应力S 工程应力

S

Fi Ai

瞬时载荷 试件瞬时截面积

= F

A0

14

4、定义真应力S (应变e )的意义

A A0L0 A0 L0

这说明,S >σ 。(ε-工程应变)

12

4)真应变e 与工程应变ε关系

L dL

L

e ln

L L0

L0

L L0 L

L0

L0

e ln L ln L0 L ln(1+)

L0

L0

显然,总是 e <ε,且变形量越大,二者的差距越大。

13

4、定义真应力S(应变e)的意义

对某确定材料,随试验温度升高,应力—应变曲线下降, 应变速率减小,应力—应变曲线下降,如图

试验温度对材料应力-应变曲线的影响

拉伸速率对材料应力-应变曲线的影响

2)之所以如此定义真应变:

① 因为每一时刻实际应变e 与瞬时标距长度Li 有关。 若固定每一位移增量ΔL ,瞬时长度 Li 就随之增加,相应

地,应变增量就会减少。

(因随附加每一位移增量ΔL,瞬时标距长度Li 都要随之增

加 )。

② 由试件总长度变化来定义其真应变e,就有可能认为该

长度变化是一步达到的,或任意多步达到的。

时的工艺性能作参考。

8

工程应力σ-应变ε曲线:

不能真实反映试件拉伸过程中应力和应变的变化关系。 实际拉伸中,随载荷F 增加,长度 L0 伸长,截面积 A0 相应

第五章 材料的断裂

NSR>1,对切口不敏感,切口韧性材料 NSR<1,对切口敏感,是切口脆性材料

33

切口强度

*应力集中与局部应力

*应变集中与局部应变

Hollomon方程

σ

=

Kε

n p

34

切口强度

切口强度实验测定

试件

实验设备 万能试验机(拉伸)

切口强度

σ bN

= 4Pmax

分析方法

宏观断口观察断裂类型 微观断口形貌分析确认断裂机理 成分与夹杂分析辅助

常见断口特征

11

裂纹形核与扩展

*裂纹形核

位错塞积理论 位错反应理论 脆性第二相开裂理论

裂纹扩展

12

2. 断裂强度

13

断裂强度

理论断裂强度

σm

=

Eγ

a0

1/ 2

实际材料的断裂强度仅 为理论的1/10~1/1000

裂纹

14

/

πd

2 n

*切口强度估算 切口强度只能பைடு நூலகம்性判定材料的切口敏感度

35

冲击韧性

冲击载荷的特点

作用时间短 冲击力F是一个变力

冲击韧性实验

试件

夏氏切口 梅氏切口

用能量变化来衡量

36

冲击韧性

冲击韧性实验

实验原理

实验设备 实验结果——冲击吸收功

Ak = GH1 − GH2 = Ai + Ap + Af + ∆E

断裂韧度的测定

试验方法与试样

紧凑拉伸试验 三点弯曲单边裂纹试验 四点弯曲单边裂纹试验

试验步骤 加工试样,预制裂纹 加载让裂纹扩展,测定载荷与裂纹张开位移 测量裂纹长度,求断裂韧度

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一 拉伸曲线 1) 弹性变形 σp比例极限 σe弹性极限 2) 不均匀屈服塑性变形 σs屈服强度 3) 均匀塑性变形 σb抗拉强度 4) 不均匀集中塑性变形 5) 最后发生断裂 二

弹性变形定义 当外力去除后,能恢复到原形状或尺寸的变形-弹性变形。弹性变形具有可逆性的特点。无论变形量大小、应力-应变是否呈线性关系,凡弹性形变都是可逆变形。(金属、陶瓷或结晶态的高分子聚合物具有单值线性关系,且弹性变形量都较小。橡胶态高分子聚合物不呈线性,且变形量较大。)

弹性变形本质 都是构成材料的原子(离子)或分子从平衡位置产生可逆位移的反映。 弹性变形的微观过程 1) 在无外加载荷下,晶格中原子在其平衡位置仅作微小热振动,这是受原子间相互作用力控制的结果。原子间相互作用力是原子间距的函数。在原子平衡位置处合力为零。 2) 当受外力作用时,原子间相互平衡力受到破坏,原子的位置产生位移,达到新的平衡。原子位移的总和:在宏观上就表现为变形。 3) 当外力去除后,原子依靠彼此间作用力又回到原来平衡位置,宏观变形也随之消失,表现出弹性变形的可逆性。

弹性模数 E 是表征材料对弹性变形的抗力,工程称材料的刚度. 机械零件或工程构件的刚度 还与其截面形状、尺寸及载荷作用方式有关,与材料的刚度不同。 弹性模量E 的影响因素 1) 键合方式 一般来说,在构成材料聚集状态的 4 种键合方式中,共价键、离子键(无机非金属材料)和金属键(金属及其合金)都有较高的弹性模数;分子键(高分子聚合物)弹性模数低。 2) 原子结构 金属元素:弹性模数的大小与元素在周期表中的位置有关,实质是与元素的原子结构和原子半径有密切关系,原子半径越大,E 值越小。过渡族元素都有较高的弹性模数;因其原子半径较小,且 d 层电子引起较大的原子间结合力所致。 3) 晶体结构 单晶体材料:在不同晶体学方向上呈各向异性,即沿原子排列最密的晶向上弹性模数较大,反之则小。多晶体材料:为各晶粒的统计平均值,表现为各向同性,但这种各向同性称为伪各向同性。非晶态材料:如非晶态金属、玻璃等弹性模量是各向同性。 4) 化学成分 化学成分变化:可引起原子间距或键合方式的变化,也能影响材料的弹性模量。合金的弹性模量:将随组成元素的质量分数、晶体结构和组织状态的变化而变化。固溶体合金:弹性模数取决于溶剂元素的性质和晶体结构。随着溶质含量增加,弹性模量发生改变,但溶解度较小时变化不大。两相合金:弹性模数的变化比较复杂,它与合金成分,第二相的性质、数量、尺寸及分布状态有关。 5) 微观组织 金属材料弹性模量:是一个组织不敏感的力学性能指标。工程陶瓷弹性模量:与构成陶瓷的相的种类、粒度、分布、比例及气孔串有关。一般随气孔率的增加,陶瓷的E 值下降。高分子聚合物的弹性模数:可通过添加增强填料而提高。复合材料:是特殊的多相材料。粒状增强相的复合材料弹性模数:随增强相体积分数的增高而增大。 6) 温度 一般地,随着温度升高,原子振动加剧,体积膨胀,原子间距增大,结合力减弱,金属和陶瓷材料的弹性模量降低。弹性模量E: 与原子或离子分离距离的4次方或更高次方成反比。但是,弹性模量 E 降低也不是很厉害。

弹性比功 表示材料在弹性变形过程中吸收弹性变形功的能力。用材料开始塑性变形前单位体积吸收的最大弹性变形功表示。物理意义:吸收弹性变形功的能力。几何意义:应力σ -应变ε曲线上弹性阶段下的面积。工程设计中,若材料只容许有弹性变形,且要求能吸收很大的能量(如机械弹簧),其合适材料应有高的弹性极限σe 和低的弹性模量E 。一般工程材料,弹性模数 E 不易改变,尤其是金属材料;因此,常用提高弹性极限σe 方法来提高弹性比功 ae 。

滞弹性(弹性后效) 是指材料在弹性范围内快速加载或卸载后,随时间的延长而产生的附加弹性应变的现象。加载时,应变落后于应力,而与时间有关的滞弹性,称为正弹性后效。卸载时,应变落后于应力的现象,称为反弹性后效。(材料组织越不均匀,滞弹性越明显;钢经淬火或塑性变形后,组织不均匀性增加,滞弹性加大;温度升高和切应力分量增大,滞弹性越强烈;没有切应力的多向压应力作用下,看不到滞弹性现象。)

材料的滞弹性 对仪器仪表和精密机械中的重要传感元件的测量精度有很大影响,因此选材时需要考虑滞弹性问题。

内耗 在弹性区内单向快速加载、卸载时,加载线与卸载线会不重合(应力和应变不同步),形成一封闭回线,称为弹性滞后环(交变加载弹性滞后环,交变加载塑性滞后环)。材料加载时吸收的变形功 > 卸载时释放的变形功,有一部分加载变形功被材料所吸收。这部分在变形过程中被吸收的功。内耗的大小:可用滞后环面积度量。金属材料在交变载荷(振动)下吸收不可逆变形功的能力,称为金属的循环韧性,也叫金属的“内耗”。 循环韧性:指材料在塑性区内加载时吸收不可逆变形功的能力。内耗:指材料在弹性区内加载时吸收不可逆变形功的能力。

内耗原因阻尼作用 若应力和应变都以简单正弦曲线规律变化时,由于滞弹性(粘弹性)的影响,应变总是落后于应力,应变和应力之间存在一个相位差,可见,当应力变为零时,应变还有一定值;当应力方向相反之后,应变才逐渐变为零,这样产生了阻尼作用,由此导致能量消耗。

循环韧性 也是金属材料的力学性能,因它表示在交变载荷(振动)下吸收不可逆变形功的能力,故又称为消振性。材料循环韧性越高,则自身的消振能力就越好。

应力感生有序 溶解在固溶体中孤立的间隙原子、置换原子,在固溶体中无规律分布,称无序状态;当施加外力时,原子所处的位置能量出现差异,原子要重新分布,产生有序排列。

包申格效应 金属材料经预加载产生少量塑变 (残余应变约1%~4%),卸载后再同向加载,规定残余伸长应力(弹性极限或屈服强度)增加(在原先加载应力水平下,被缠结的位错线不能作显著运动,因此宏观上表现为规定残余伸长应力增加。);反向加载,规定残余伸长应力降低(特别是弹件极限在反向加载时几乎降低到零)的现象(位错反向运动前方林位错类障碍较少,故可在较低应力下移动较大距离,宏观上表现为规定残余伸长应力降低。)。

消除包申格效应方法 1) 对材料预先进行较大的塑性变形,因位借增殖和难于重分布,则随后反向加载时不显示包申格效应。 2) 在第二次反向受力前,对材料进行回复再结晶退火。 三

位错运动方式 1) 滑移:位错线沿着滑移面的移动。是通过位错线及附近原子逐个移动很小距离完成的,故只需加很小切应力就可实现。正刃位错:滑移方向与外力方向相同;负刃位错:滑移方向与外力方向相反。 2) 攀移:位错线垂直于滑移面的移动。指在热缺陷或外力作用下,位错线在垂直其滑移面方向上的运动,结果导致晶体中空位或间隙质点的增殖或减少。攀移的实质:是多余半原子面的伸长或缩短。刃位错:可在滑移面上滑移,还可在垂直滑移面方向攀移。正攀移:多余半原子面向上移动,向下移动称负攀移。螺位错:没有多余半原子面,故无攀移。 刃位错的运动:可有滑移和攀移两种方式。 螺位错的运动:只作滑移、而不存在攀移。

攀移与滑移不同 1) 攀移伴随物质的迁移,需要空位的扩散,需要热激话,比滑移需更大能量。 2) 低温攀移较困难,高温时易攀移。在许多高温过程如蠕变、回复、单晶拉制中,攀移却起着重要作用。 3) 攀移通常会引起体积的变化,故属非保守运动。 4) 作用于攀移面的正应力有助于位错的攀移。 5) 压应力将促进正攀移,拉应力可促进负攀移。 6) 晶体中过饱和空位也有利于攀移。

位错运动的阻力 1) 点阵阻力 实际晶体中,位错运动要遇到多种阻力,各种晶体缺陷对位错运动均能构成阻碍。即使在无任何缺陷情况下,位错运动也需克服滑移面两侧原子间相互作用力(最基本阻力),称为点阵阻力。 2) 其他缺陷阻力 晶体中其他缺陷,如点缺陷、其它位错、晶界、第二相粒子等,都会与位错发生交互作用,从而引起位错滑移的阻力,并导致晶体强化。 3) 位错的线张力等也会引起附加的阻力。 因位错的能量与其长度成正比,因此它有尽量缩短其长度的趋势。位错为缩短其长度会产生线张力。

位错间的相互作用 在实际晶体中,一般同时含有多种晶体缺陷(如除位错外,还有空位、间隙原子、溶质原子等),它们之间不可避免地要发生相互作用。 1) 平行螺型位错间的相互作用 2) 平行刃型位错间的相互作用 3) 其它情况

位错间的交割 位错在滑移面上运动,必与穿过此滑移面上的其它位错(称为“位错林”)相交截,该过程即为“位错交截”。 位错相互切割后,将使位错产生弯折,生成位错折线,这种折线有两种:割阶:位错折线垂直(或不在)其所属滑移面上。 扭折:位错折线在其所属滑移面上。 1) 两个刃位错的交割 2) 刃位错与螺位错交割: 3) 两个螺型位错交割 四

金属材料常见的塑性变形方式 滑移和孪生两种。 滑移系 金属材料在切应力作用下,沿滑移面和滑移方向进行的切变过程。滑移面:面间距最大原子最密排晶面。滑移方向:原子最密排的方向。一个滑移面与其上的一个滑移方向组成一个滑移系。滑移系越多,金属的塑性越好,但并不是唯一因素。金属的塑性还受温度、成分和预先变形程度等的影响。

滑移变形的特点 1) 滑移只能在切应力的作用下发生。产生滑移的最小切应力称临界切应力。 2) 滑移常沿晶体中原子密度最大的晶面和晶向发生。因原子密度最大的晶面和晶向之间原子间距最大,结合力最弱,产生滑移所需切应力最小。 3) 一个滑移面和其上的一个滑移方向构成一个滑移系。滑移系越多,金属发生滑移可能性越大,塑性也越好,其中滑移方向对塑性的贡献比滑移面更大。因而金属的塑性,fcc>bcc>hcp 。 4) 滑移时,晶体两部分的相对位移量是原子间距的整数倍。 5) 滑移的同时伴随着晶体的转动。晶体发生塑变时,常伴随取向改变。

滑移机理 若将滑移设想为刚性整体滑动,所需理论临界切应力值比实测临界切应力值大3~4个数量级。实际上,滑移是通过滑移面上位错的运动来实现的。当位错移动到晶体表面时,便产生大小为 b 的滑移台阶,若有大量位错沿滑移面上运动到表面,宏观上,晶体的一部分相对另一部份沿滑移面发生了相对位移,这便是滑移。滑移矢量与柏氏矢量 b 平行。

滑移方式 1) 单滑移:对有多组滑移系的晶体,当其与外力轴取向不同时,处于软位向的一组滑移系首先开动。金属晶体先发生单滑移,因只有一个滑移系起作用,加工硬化效果很小。单一方向的滑移带。 2) 多滑移:随着晶体发生转动,会使数个滑移系同时处于有利位向,而发生多滑移,这时因不同滑移系间的位错相互交割,加工硬化效果上升。若两组或几组滑移系处在同等有利的位向,在滑移时,各滑移系同时开动,或因滑移中晶体的转动使两个或多个滑移系交替滑移。相互交叉的滑移带。 3) 交滑移:随后又可能转变为交滑移,这时加工硬化效果下降。是指两个或多个滑移面沿同一个滑移方向滑移。在表面出现曲折或波纹状的滑移带。