焊接方法与设备7自动埋弧焊1机械仪表工程科技专业资料

埋弧焊接工法

埋弧焊焊接工法一、概述埋弧焊是电弧在焊剂层下燃烧以进行焊接的方法,其中利用机械装置自动控制送丝和移动电弧的一种埋弧焊方法叫做自动埋弧焊。

随着焊接冶金技术与焊接材料生产技术的发展,采用一定的辅助设备也可以实现角焊和平焊位置的焊接。

对于埋弧焊来讲,施工的关键是板材的厚度及其所对应的相关焊接参数,工艺方法等因素。

选择合理的工艺方法、焊接参数,不仅关系到施工的成败,而且直接关系到施工的经济合理性。

以下为我车间利用自动埋弧焊机对钢板平焊的施工技术及经验进行总结,整理形成本工法。

二、特点及内容2.1生产效率高在处理好相应的焊接参数、工艺方法及达到相应的焊接条件,使得电弧的熔深和焊丝熔敷效率都大大提高。

在我车间半自动埋弧焊焊接平焊缝时:钢板厚度在45mm以下均不需要开坡口,不需要背面清根。

减少了开坡口及清根的程序(一般不开坡口单面一次熔深可达20mm)另一方面由于焊剂和熔渣的隔热作用,电弧上基本没有热的辐射散失,飞溅也少。

施工速度快,工人数量少,大大提高了工人的工作效率和机械利用率。

2.2 质量可靠采用规范的施工程序和严密的组织管理,可保证施工现场管理高度现代化,确保工程施工质量,焊接参数可以通过自动调节保持稳定焊缝成分稳定,机械性能比较好。

2.3 可操作性一是只要按照本工法施工就能满足国家验收标准的有关规定要求,二是流程方法按施工工序编写,施工要点即简明扼要又突出技术和质量控制,通用性强可以在施工方案施工技术交底前直接引用。

三、适用范围由于埋弧焊熔深大、生产率高、机械操作的程度高,因而适于焊接中厚板结构的长焊缝。

在造船、锅炉与压力容器、桥梁、超重机械、核电站结构、海洋结构、武器等制造部门有着广泛的应用,是当今焊接生产中最普遍使用的焊接方法之一。

埋弧焊除了用于金属结构中构件的连接外,还可在基体金属表面堆焊耐磨或耐腐蚀的合金层。

四、埋弧焊焊接工艺原理及特点埋弧焊也是利用电弧作为热源的焊接方法。

焊接时,工件被焊处覆盖30-50mm厚的颗粒状焊剂,在焊剂层下,在连续送进的焊丝与焊件间产生电弧,在电弧作用下,焊丝,焊剂和焊件熔化形成金属熔池和熔渣。

埋弧焊(精)

28

低合金钢

H15MnSiTiZrAlA H08MnA H10MnSi H15MnSi H15MnSiA

29

合金钢

H05SiCrMoA H05SiCr2MoA H05Mn2Ni2MoA H08Mn2Ni2MoA …….. H18iCrMoA H30CrMnSiA

30

⑵焊丝尺寸与焊接电流范围 各种直径焊丝的焊接电流范围如表 7.2 所示。

52

这种接头通常余高较大,因此不适合对 余高有严格限制的场合。 后一层的焊接通常要增大电流以保证可 靠熔透。为了避免过大的余高,在后一层焊 接前,要采用电弧气刨进行清根。

53

54

55

56

57

58

59

60

61

62

63

64

65

66

67

68

69

焊接方法及设备

埋弧焊埋弧自动焊接

主讲:李淑华

1

目

录

第7章 埋弧焊 7.1 埋弧焊原理 7.1.1 埋弧焊原理与特点 7.1.2 埋弧焊的应用 7.1.3 埋弧焊设备 7.1.4埋弧焊焊接现象 7.1.5 焊接材料

2

7.2 埋弧焊焊接技术 7.3 高效埋弧焊方法 7.3.1 带状电极堆焊 7.3.2 板电极埋弧焊 7.3.3填充金属焊接

39

⑷碱性、酸性的尺度 焊剂熔化成为熔渣,熔渣呈碱性还是呈 酸性,对焊缝金属的性能、焊接操作性都有 很大的影响。

40

一般酸性焊剂的焊接操作性好,能得到漂 亮的焊缝,但焊缝冲击值低; 碱性焊剂得到的焊缝冲击值高,抗裂纹能 力强,但焊接操作性不太好 。

41

通常用碱性度作为衡量熔渣碱性、酸性 的尺度,如下表示: 碱性度 B1= 碱性成分的质量分数 (CaO , MgO,MnO,FeO,Na2O%)/酸性成分的 质量分数(Si02,Ti02,A1203%)。 B1>1碱性熔渣; B1<1酸性熔渣; B1=1中性熔渣

埋弧焊技术要点

劳动条件好:除了减轻手工焊操作的劳动强度外,它没有弧 光辐射,这是埋弧焊的独特优点。埋弧焊弧光不外露,没有 弧光辐射,机械化的焊接方法减轻了手工操作强度,这些都 是埋弧焊独特的特点

增加,而焊缝的宽度(B)变化不大。同时,焊丝的熔化量也相 应增加,这就使焊缝的余高增加。随着焊接电流的减小,熔深和 余高都减小。

图3 焊接电流对焊缝成形的影响

②电弧电压 电弧电压的增加,焊接宽度明显增加,而熔深和焊缝

余高则有所下降。

图4 焊接电压对焊缝成形的影响

电流过大,熔深(H)和余高(h)过大,焊缝形状系数下降,易 产生热裂纹,焊接过程中甚至引起烧穿;电流过小,易产生 未焊透夹渣等缺陷。

为保证焊接质量必须保证一定的焊接热输入量,即为了提 高生产率而提高焊接速度的同时,应相应提高焊接电流和 电弧电压。

④焊丝直径与伸出长度 当其他焊接参数不变而焊丝直径增加时,弧柱直径随之增加,

即电流密度减小,会造成焊缝宽度增加,熔深减小。反之,则熔 深增加及焊缝宽度减小。

当其他焊接参数不变而焊丝长度增加时,电阻也随之增大,

3.2焊接工艺参数

埋弧自动焊的工艺参数,主要是指焊接电流、 电弧电压、焊接速度、焊丝直径、焊丝伸出 长度、焊丝与焊件表面的相对位置、电源种 类和极性、焊剂种类以及焊件的坡口形式等。

这些参数影响着焊缝的形状系数和熔合比, 从而决定了焊缝的质量。

①焊接电流 一般焊接条件下,焊缝熔深与焊接电流成正比。 随着焊接电流的增加,熔深(H)和焊缝余高(h)都有显著

对直缝焊件的装配,在焊缝两端要加装引弧板和引出 板,待焊后再割掉,其目的是使焊接接头的始端和末端获 得正常尺寸的焊缝截面,而且还可除去引弧和收尾容易出 现的缺陷。

埋弧自动焊PPT课件

• 8)焊丝与焊剂配合原则: • ①高锰高硅焊剂配低锰低焊丝和含Mn焊丝。

431,430;H08A;H08MnA; 去S作用↑,抗H气孔力↑,抗裂↑。 • ②无Mn高Si或低Mn中Si焊剂配高Mn焊丝。 130;250;H10Mn2。应用不多,成本高, 脱渣性好,抗气孔裂纹性差。 • 9)焊剂厚度: 太厚.压力↑.产生气孔不逸出。

第10页/共49页

5.3.2 焊丝

• 焊丝主要是按照被焊材料的种类进行分类: • 碳素结构钢焊丝、 • 合金结构钢焊丝、 • 不锈钢焊丝、 • 有色金属焊丝、 • 堆焊用的特殊合金焊丝等。

第11页/共49页

5.3.3 焊剂与焊丝的匹配

• 埋弧焊焊剂与焊丝的匹配是获得高质量焊缝的 关键,在生产中应正确地选用焊剂和焊丝。

第38页/共49页

三、对接接头埋弧自动工艺

• 1)平板对接双面焊:

• ①悬空双面焊。(不加任何衬垫)

间隙<1mm,防止烧穿和金属流失。

• 2、应用: 由于H增大,高效率,所以应用广泛,桥梁、

船舶、容器等大型工件。低合金钢,不锈钢,高 温合金钢,高C钢等。

第5页/共49页

5.2 埋弧焊的冶金特点

(1) 机械保护作用好 (2) 冶金反应充分 (3) 焊缝的化学成分稳定 (4) 焊缝的组织易粗化

第6页/共49页

5.3 埋弧焊用焊接材料

5.1 埋弧焊的原理、特点和应用

• 一、埋弧焊过程: • 电弧是在掩埋在颗粒状焊剂下引燃的,电弧热使焊件、焊丝、焊剂熔化、以致部分蒸发,电弧在蒸发的

气体形成的气泡内燃烧,气泡上部一层熔化的焊剂─熔渣所包围,这层外模隔离空气、屏蔽弧光辐射的作用。 • 埋弧焊的基本形式有两种:

埋弧自动焊

埋弧自动焊

5.主要用于平焊 6.由于电流强度大,不适合焊接度小于1mm薄 板. 7.难于焊接铝.钛等氧化性强的金属及合金。

二.自动焊的焊丝与焊剂 焊剂按制造方法分: 熔炼焊剂—化学成分均匀,不吸水,适用于大量 生产.按成分:高锰.中锰.低锰.无锰。

..\新建文件夹2\埋弧焊容器.avi

埋弧自动焊

陶质焊剂-是矿石.铁合金及粘结剂按一定 比例配成颗粒状 焊丝: H08. H08A. H08MnA .H10Mn2。 H08A应用最为普遍。 对厚度大.有力学性能要求的可使用 H10Mn2、 H08MnA。

埋弧自动焊

三.埋弧焊工艺 1.单面焊双面成形 用较大的焊接电流,将 焊件一次焊透. 条件:采用一次成形料垫使熔池在衬垫上冷却凝 固达到一次成形.料垫有:铜衬垫;焊剂垫. 2.双面焊: 悬空焊接法 焊剂垫法 工艺垫

埋弧自动焊

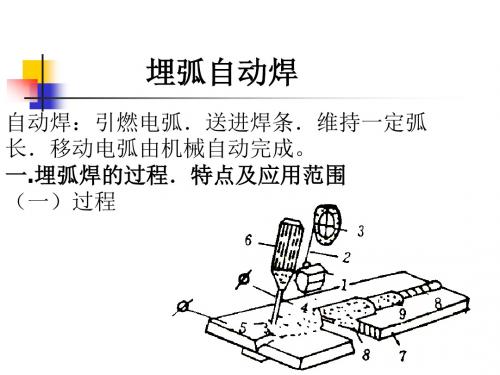

自动焊:引燃电弧.送进焊条.维持一定弧 长.移动电弧由机械自动完成。 一.埋弧焊的过程.特点及应用范围 (一)过程

..\新建埋弧自动焊

(二)特点: 1.质量高 焊剂堆积层厚,熔化焊剂对电弧形 成封闭空间,保护效果好. 2.生产率高 埋弧自动焊的电流与电流密度 比手工焊大得多.如用φ4mm焊丝比较: 手工焊: 电流 180A 电流密度 14A/mm2 埋弧焊: 电流 500A 电流密度 39A/mm2 3.省材料 4.设备价格

埋弧焊

山东建筑大学 机电工程学院

第三节

埋弧焊的设备

一、埋弧焊机的功能和分类

二、埋弧焊机的结构特点

山东建筑大学 机电工程学院

一、埋弧焊机的功能和分类

1.埋弧焊机的主要功能 1) 建立焊接电弧,并向电弧供给电能;

2) 连续不断地向焊接区送进焊丝,并自动保持确

定的弧长和焊接工艺参数不变,使电弧稳定燃

烧;

3) 使电弧沿接缝移动,并保持确定的行走速度; 4) 在电弧前方不断地向焊接区铺撒焊剂; 5) 控制焊机的引弧、焊接和熄弧停机的操作过程。

(2) 焊接材料种类

适合埋弧焊的材料已从碳素结构钢发展到低合金结构钢、不 锈钢、耐热钢以及某些有色金属,如镍基合金、铜合金等。

铸铁一般不能用埋弧焊焊接。

铝、镁及其合金因没有适用的焊剂,目前还不能使用埋弧焊 焊接。

铅、锌等低熔点金属材料也不适合用埋弧焊焊接。

最能发挥埋弧焊快速、高效特点的生产领域,是造船、锅炉、 化工容器、大型金属结构和工程机械等工业制造部门。

埋弧焊常用的焊丝直径有2mm、3mm、4mm、 5mm和6mm五种

山东建筑大学 机电工程学院

2.焊剂

焊剂在埋弧焊中的主要作用是造渣,以隔绝空气 对熔池金属的污染,控制焊缝金属的化学成分, 保证焊缝金属的力学性能,防止气孔、裂纹和夹 渣等缺陷的产生。

同时,考虑实施焊接工艺的需要,还要求焊剂具 有良好的稳弧性能,形成的熔渣应具有合适的密 度、粘度、熔点、颗粒度和透气性,以保证焊缝 获得良好的成形,最后熔渣凝固形成的渣壳具有 良好的脱渣性能。

山东建筑大学 机电工程学院

2.焊车行走机构

焊车行走机构包括行走电动机及传动系统、

行走轮及离合器等。

埋弧自动焊工艺与设备ppt课件

(2)工作原理

A、 电源面板上的控制开关及指示

①带有指示灯按钮开关两个(启动,停止)。

②钮子开关1个(大小档开关) ③转换开关1个(远近开关) ④电流调节旋钮

⑤电压、电流表各1块(显示焊接电压、电流) B、 启动与停止

将电源引入整流器接线端,“电源指示灯”(红灯)亮,整流器 处于准备工作的状态。

LNPU

1)、电源结构概述

焊接整流器由三相变压器、饱和电抗器、硅整 流器组、输出电抗器、通风机等组成。三相变 压器为Y/∆接线的降压变压器,通过饱和电抗 器属于部分内反馈式磁放大器,反馈电阻为Rn, 这样可获得缓降外特性。整流器组是由12只 300A300V整流二极管所组成的三相桥式全波 整流。输出电抗器作为滤波元件,在于使电流 更加平稳。

坡口可采用刨边机,气割机或碳弧气刨等设备加工,坡口边缘必须平直。

b焊接区域的清理

焊前应对坡口及焊接部位附近一定区域的表面铁锈,氧化皮,油污清 楚干净,以保证焊接质量。

c工件的装配

焊件装配要求间隙均匀,高低平整无错边。装配点固焊时要求使用的焊 条要与焊件材料性能相符,定位焊缝一般应在第一道焊缝的背面,长度 大于30mm。在直焊缝组装时需要加引弧板和收弧板。

“雪亮工程"是以区(县)、乡(镇) 、村( 社区) 三级综 治中心 为指挥 平台、 以综治 信息化 为支撑 、以网 格化管 理为基 础、以 公共安 全视频 监控联 网应用 为重点 的“群 众性治 安防控 工程” 。

LNPU 1、 焊缝形状的测量

焊缝的熔宽B和余高a可通过量尺直接测 量。熔深的测量需进行破坏性方法来测 量。

①将焊缝横向截开,可用锯切加工为宜。

②用砂轮机磨平截面,再用砂纸磨光。

③用稀硝酸水溶液(或5% 页)腐蚀出焊缝熔透轮廓。

常用焊接方法之埋弧焊

2Fe+SiO2← 2FeO+Si

低温区,熔池后沿发生

2Fe+MnO2→ 2FeO+Mn

高温区,熔滴、熔池前沿发生,高温时还原Mn

2Fe+MnO2← 2FeO+Mn

低温区,熔池后沿发生,低温时消耗Mn

2C+O2 →2CO

30

高温反应生成的FeO大部分进入熔渣,少部分留在熔池中; 高温反应生成的Si、Mn大部分留在熔池中,并且在熔池

中硅中氟

高硅中氟 低硅高氟 中硅高氟

10~30

>30 <10 10~30

10~30

10~30 >30 >30

24

• 焊剂--HJ431

高Mn 高Si低F

• 焊剂--HJ431

第三位数字表示同类焊剂的型号

HJ430、HJ431用于低碳钢、低合金钢的焊接

组成成分(质量分数)(%) 牌号 成分 类型 K2O+Na 2O 其 他

HJ431+H08MnA或H08A

选用原则:性能接近或成分接近(如不锈钢)

熔 敷 金 属中必须保证最低的锰含量,防止产生焊道中心裂纹。

26

低碳钢和低合金钢埋弧焊常用焊丝:

A、 低锰焊丝(如H08A):常配合高锰焊剂用于低碳钢及强度较低的低合 金钢焊接。 B、 中锰焊丝(如H08MnA,H10MnSi):主要用于低合金钢焊接,也可配 合低锰焊剂用于低碳钢焊接。 C、 高锰焊丝(如H10Mn2 H08Mn2Si):用于低合金钢焊接

• 有害气体少,限制CaF2的量 • 有适当的颗粒度&足够的强度:保证透气性、成 形要求、能够重复使用

17

其他要求

自动埋弧堆焊焊接参数

自动埋弧堆焊焊接参数

自动埋弧焊(SAW)是一种高效的焊接方法,在堆焊领域应用广泛。

以下是一些常用的自动埋弧堆焊焊接参数:

1. 电流: 自动埋弧焊接的电流通常较大,可根据堆焊材料的厚度和类型来确定。

一般来说,电流范围在200-500安培之间。

2. 电压: 电压也是一个重要的参数,通常在30-40伏特之间。

3. 送丝速度: 这是指焊丝进给速度。

送丝速度直接影响焊接的速度和质量。

送丝速度的选择应根据焊接材料的类型和堆焊层厚度来确定。

4. 焊接速度: 焊接速度是指每分钟焊接的长度。

焊接速度的选择要根据堆焊材料的类型和厚度来确定。

5. 电极间距: 电极间距是指焊接极间的距离,影响焊接弧的形状和稳定性。

一般来说,电极间距应保持在4-8毫米之间。

6. 焊接角度: 焊接角度是指焊接枪与堆焊表面之间的夹角。

一般来说,焊接角度应保持在30-45度之间。

7. 焊接气氛: 自动埋弧焊接通常在保护气氛下进行,以防止氧化和污染。

常用的保护气体包括CO2和混合气体。

值得注意的是,以上参数只是一些常规参考值,实际的焊接参

数会根据具体的焊接要求和材料类型而有所不同。

为了获得最佳的堆焊效果,应根据具体情况进行调整和优化。

(完整版)埋弧焊工艺参数及焊接技术

1.3埋弧焊工艺参数及焊接技术1. 3. 1影响焊缝形状、性能的因素埋弧焊主要适用于平焊位置焊接,如果采用一定工装辅具也可以实现角焊和横焊 位置的焊接。

埋弧焊时影响焊缝形状和性能的因素主要是焊接工艺参数、 工艺条 件等。

本节主要讨论平焊位置的情况。

(1)焊接工艺参数的影响影响埋弧焊焊缝形状和尺寸的焊接工艺参数有焊接 电流、电弧电压、焊接速度和焊丝直径等。

1) 焊接电流 当其他条件不变时,增加焊接电流对焊缝熔深的影响 (如图1所 示),无论是丫形坡口还是I 形坡口,正常焊接条件下,熔深与焊接电流变化 成正比,即状的影响,如图2所示。

电流小,熔深浅,余高和宽度不足;电流过 大,熔深大,余高过大,易产生高温裂纹图2焊接电流对焊缝断面形状的影响a)I 形接头 b)Y形接头a)电流不足电流适当 电流过大b)图1焊接电流与熔深的关系(© 4.8mm2) 电弧电压电弧电压和电弧长度成正比,在相同的电弧电压和焊接电流时,如果选用的焊剂不同,电弧空间电场强度不同,则电弧长度不同。

如果其他条件不变,改变电弧电压对焊缝形状的影响如图3所示。

电弧电压低,熔深大,焊缝宽度窄,易产生热裂纹:电弧电压高时,焊缝宽度增加,余高不够。

埋弧焊时,电弧电压是依据焊接电流调整的,即一定焊接电流要保持一定的弧长才可能保证焊接电弧的稳定燃烧,所以电弧电压的变化范围是有限的电压过小电压适当电压过大b)图3电弧电压对焊缝断面形状的影响a)I形接头b)Y形接头焊接速度焊接速度对熔深和熔宽都有影响,通常焊接速度小,焊接熔池大,焊缝熔深和熔宽均较大,随着焊接速度增加,焊缝熔深和熔都将减小,即熔深和熔宽与焊接速度成反比,如图4所示。

焊接速度对焊缝断面形状的影响,如图5所示。

焊接速度过小,熔化金属量多,焊缝成形差:焊接速度较大时,熔化金属量不足,容易产生咬边。

实际焊接时,为了提高生产率,在增加焊接速度的同时必须加大电弧功率,才能保证焊缝质量3) 焊接速度焊接速度对熔深和熔宽都有影响,通常焊接速度小,焊接熔池大,焊缝熔深和熔宽均较大,随着焊接速度增加,焊缝熔深和熔都将减小,即熔深和熔宽与焊接速度成反比,如图4所示。