板材轧制快速有限元在线计算测试分析

板结构有限元分析实例详解

板结构有限元分析实例详解板结构是一种常见的结构形式,广泛应用于建筑、航空航天、机械、电子等领域。

板结构的特点是结构主要由板和边界构件组成,受到外加载荷作用时,产生弯曲和剪切变形。

为了评估板结构的强度和稳定性,可以使用有限元分析方法进行分析。

本文将以一座大跨度板结构为例,详解板结构有限元分析的步骤及其相关实例。

首先,我们需要对板结构进行几何建模。

通常情况下,板结构可以简化为二维平面问题。

我们可以使用专业的有限元分析软件,如ANSYS、ABAQUS等,进行几何建模。

在建模过程中,需要确定结构的几何形状、边界条件、加载方式等参数。

以一块长方形板作为例子,我们可以在软件中创建一个二维平面,并定义板的几何尺寸和材料属性。

接下来,我们需要对板结构进行网格划分。

有限元分析方法将结构划分为许多小的单元,然后对每个单元进行分析计算。

在板结构分析中,常用的单元类型包括矩形单元、三角形单元、四边形单元等。

我们可以根据实际需要选择适当的单元类型和网格密度,并利用软件自动生成板结构的网格。

然后,我们需要为板结构定义边界条件。

边界条件包括支撑条件和加载条件两个方面。

支撑条件描述了板结构受力的边界,通常包括固定支撑、滑动支撑、自由支撑等情况。

加载条件描述了外力或外载荷施加在板结构上的方式和大小。

在我们的例子中,假设板结构的四个边界均为固定支撑,我们可以在软件中设置相应的边界条件。

之后,我们需要为板结构定义材料属性。

板结构的材料属性包括弹性模量、泊松比、密度等参数。

这些参数描述了板结构在受力时的材料性能和特性。

我们需要根据实际的材料情况,为板结构指定合适的材料属性,并在软件中进行设置。

最后,我们可以对板结构进行有限元分析计算。

在软件中,我们可以选择合适的求解器和分析方法,进行结构的静力分析、动力分析、稳定性分析等。

通过有限元分析,我们可以得到板结构在受力状态下的变形、应力分布、应变分布等结果。

总之,通过板结构的有限元分析,我们可以对结构的强度、稳定性、振动等性能进行评估和优化。

轧制力的计算范文

轧制力的计算范文轧制力是指在金属轧制过程中,金属带材或板材所受到的压力。

轧制力的计算非常重要,它能够帮助我们预测并控制轧制过程中的变形和应变,以获得所需的产品质量。

下面将详细介绍轧制力的计算方法。

1.塑性力学方法:在轧制过程中,金属材料会发生变形,塑性力学方法通过考虑材料的弹性、塑性和流变行为,从宏观和微观两个角度对轧制力进行计算。

宏观力学方法的基本假设是轧制过程中金属材料的体积守恒。

根据这个假设,轧制力可以通过以下公式进行计算:F=σ×A其中,F是轧制力,σ是金属带材或板材在轧制过程中所受到的应力,A是轧制区截面的面积。

金属材料的应力可以通过以下公式进行计算:σ=K×ε^n其中,K是比例常数,ε是真应变(真实变形),n是流变指数。

这些参数可以通过实验和理论分析来确定。

微观力学方法考虑了金属材料的结晶学和滑移机制。

它使用了位错理论和格点模型来计算轧制力。

这种方法需要对材料的晶体结构和力学性质进行深入研究和分析。

2.能量方法:能量方法的基本假设是轧制力是使金属材料的能量损失等于所用的能量传递速率的比例常数。

根据这个假设,轧制力可以通过以下公式进行计算:F=ΔE/Δt其中,ΔE是金属材料在轧制过程中的能量损失,Δt是时间。

能量损失可以通过测量轧制区的温度变化来计算,或者使用热力学和热传导理论进行估计。

需要注意的是,轧制力的计算方法多种多样,不同的金属材料和轧制过程可能需要不同的计算方法。

此外,实际的轧制力还受到很多其他因素的影响,如润滑条件、辊形状、辊缩径等。

总结起来,轧制力的计算是金属轧制过程中的重要问题。

通过正确地计算轧制力,我们能够更好地控制产品的变形和应变,提高产品的质量。

同时,轧制力的计算也为轧制设备的设计和优化提供了重要的理论依据。

板带轧制过程刚塑性有限元求解的初速度场设定

摘

要: 在保证计算精 度的情况 下 , 以减 少迭代 步数和提高计算效率 为 目标 , 出基 于工程法和细分单元法设 提

定初始速度场。依据某钢厂轧制过程数据 , 通过 自行开发的刚塑性有限元程序模拟板带轧 制过程 。结果表明 : 轧 制力计算值和实测值吻合 良好 , 计算误差控制在 5 %之 内; 和工程法相 比该方法设定 的初始速度场更加接近真实 速度场 , 明显减少 了迭代求解 步数 , 提高 了求解 稳定性 , 迭代步数基本 控制在 3 O次 以内, 单道次计算 时间少 于 10m 。研究结果可为板带轧制过程 刚塑性有限元法快速求解提供一定的理论指导 。 5 s 关键词 :刚塑性有限元 ; 板带 轧制 ; 工程法 ; 初始速度场 ; 迭代步数

法迭代求解时, 需要设定一个初始速度场 , 然后进行迭代求解 。初始速度场的设定对迭代次数 、 收敛过程 和计算时间有重要影响。N wo 法迭代求解的初速度场设定方法有能量法 、 e n t 初等法 、 G函数法、 细化网格

收 稿 日期 : 0 8 1- 5 修 回 日期 : 0 8 1— 5 20— 12 ; 2 0 — 2 1 作者简介 : 陈伟 ( 9 2 )男 , 苏 常 州人 , 教 , 士 , 究 方 向为 思想 政 治 教 育 、 属 塑 性 成 形 有 限 元模 拟 。 18 一 , 江 助 硕 研 金

2 8年 l 第1誊第4 04 2月 0

江 苏 技 术 师 范 学 院学 报 ( 自然 科 学 版)

J U N L O A G Udt n O R A F J N S E C RSU I E ST F T C NO O Y( a a S i eE i o ) I u n i

过程建模 方法 多采 用一般 解析模 型 或能量 方法 。 由于板材 生产 控制过 程 比较复 杂 , 轧制过 程 中轧件 变形

带张力轧制铝管的有限元分析

Fi ie ee nta l sso o e s o o ln l m i i m ub nd r t n i n n t l me na y i n pr c s f r l g a u n u t e u e e so i

Y ANG ioc e g S ANG Yu n h a HU Ja —u X a —h n , HU a —u , in h a

12 单 元类 型 .

三 辊连 轧管 机是通 过 调节各 机架 轧辊 转速 进 行 张力 调节 ,为 了定量 分 析张力 对 管材轧 制 力能 参 数 的影 响 ,本 文采 用有 限元 法对 带张力 轧 制铝 管 进行 了研 究 ,讨 论 了在单 机架 轧制 过程 中施 加

连 轧无缝 钢 管在轧 制变形 过程 中 ,既存 在塑

Absr c t a t: Th o ln ub o e so h e —olsn l tnd m i ssmu ae t a g — c l o ln a nt — e r ii g t e prc s ft r e r l ig e sa l i i l td wih lr e s a e n ni e rf ie l i

不 同前张 力 、后 张力 时对 力能参 数 的影 响 。为 了 验证有 限元 模拟 的 准确性 ,本文 通过 实验研 究 对 比 ,二者 比较 吻合 。

三 辊连 轧管 机是 目前 最新 的无 缝钢 管连 轧 管

机 ,可 以有 效提 高产 品质 量 、降低 成本 、提 高效

ห้องสมุดไป่ตู้益 ¨ 。连轧 管 机 轧 制 过 程 中轧 件 的变 形 比较 复 J

l 有 限元模 型建立

11 三辊 单机 架轧 管机轧 制过程 模型 . 采 用 A S S L —Y A显 式动 力 学软 件 ,对 N Y / SD N 三辊单 机架 轧 管机 的轧 制 过 程进 行 有 限元 模 拟 。

有限元模拟在板材轧制中的应用

1前 言

板材轧制过程是复杂的 大变形 弹塑性过 程, 包含 材料、几何及边界 接触等多重 非线性问题, 很难 用准 确的数学关系式表达。为满足 社会发展对板 材、板形 质量日 益提 高 的要 求, 对 板 材成 形 过程 中 的变 形 规 律、变形力学等进 行深入分析 显得越来越重 要。有限 元模拟软件的应用水平日益 成熟和完善, 现已 广泛应 用于工程领域。与 传统的解析 法或经验法相 比, 有限 元软件通过采用实验和 数值模拟相 结合的方法 对金属 变形进行弹塑性分析, 不仅能够预 测不同工艺 的最终 结果, 还能模拟工 艺过程, 并且可以 根据不同要 求对 工艺方案和参数进行修改, 以 求得最优工艺, 从 而达 到显 著降 低 成本, 提 高 效 率, 有 利于 探 索 新工 艺 的 目的。

58

中国材料进展

第 28卷

性有限元法就已成功地用于求解锻压、挤压、拉拔和轧 制等各种金属压力加工过程。在金属塑性加工成形过程 中, 材料不仅表现出塑性, 同时也表现出粘性。对此, 人们提出了粘塑性材料模型。在高应变速率下的金属材 料一般作为弹粘塑性处理。如果弹性变形较小, 可以忽 略, 则作为刚粘塑性处理。 Z ienk iew cz在有限元法中引 入了刚粘塑性模型, 提出了刚粘塑性有限元法。

分析板带轧制过程, 必须研究轧件塑性变形和轧辊 弹性变形的耦合问题。以 4辊板带轧机为例, 辊系弹性 变形应包括: 工作辊和支承辊的弹性弯曲变形; 工 作辊与支承辊之间的弹性接触变形; 轧件与工作辊的 弹性压扁变形。轧机辊缝形状对轧件的塑性变形有直接 影响。较 理 想的 计 算方 法 是采 用 有 限元 法 或 边界 元 法 [ 1- 2] 将工作辊和轧件的弹塑性接触变形以及工作辊与 支承辊的弹性接触变形耦合进行求解, 建立轧制过程整 体模型。其中将轧件视为弹塑性或刚塑性材料, 轧辊被 视为弹性体, 并通过和轧件接触直接耦合在一起 [ 3] 。但 该方法对计算机计算速度和存贮容量要求较高, 特别是 当板带的宽厚比较大时, 对实际的板带轧制过程进行模 拟尚有难度。另一思路是将轧件与轧辊分开计算, 通过 接触力和变形协调关系, 采用一种迭代的方案将二者间 接耦合起来 [ 4- 5]。文献 [ 6] 采用间接耦合有限元法计算 模型, 轧件的变形采用刚塑性有限元法计算, 辊系变形 计算采用弹性有限元法。利用迭代方法得到所求的运动 许可速度场, 进而求出应力应变场、轧件变形和轧制压 力。其中刚塑性有限元法收敛准则常采用总泛函变化率 修正量的欧氏范数收敛以及节点应力不平衡量收敛。该 方法在计算量和复杂程度上优于弹塑性有限元法, 但在 弹性变形占总变形量比例较小可以忽略的情况下采用, 有一定局限性。图 2是将工作辊的弹性变形和轧件的塑 性变形耦合的计算系统流程图 [ 7] 。

轧制参数计算模型及其应用(一)

轧制参数计算模型及其应用(一)轧制参数计算模型及其应用概述轧制参数计算模型是一种用于计算轧机工艺参数的数学模型,通过模拟折弯、伸拉和扭转等过程,计算出轧制板材的几何形状和力学性能。

该模型在轧机设计、质量控制和工艺优化等方面具有广泛应用。

模型构建材料模型轧制板材的力学性能由材料性能决定,因此必须首先确定材料模型。

常用的材料模型有等效应力模型和本构模型。

轧制力学模型轧制力学模型可分为几何模型和力学模型。

几何模型是指轧制板材的形状和尺寸模型,力学模型是指轧制板材的应力、应变和塑性变形模型。

数值模拟方法常用的数值模拟方法有有限元法、边界元法和有限差分法。

其中,有限元法是最常用的方法,具有高精度、高效率和高稳定性等优点。

应用轧机设计轧机设计中需要确定轧制力学参数,以控制轧制板材的形状和力学性能。

轧制参数计算模型可以提供合理的轧制参数,以满足不同尺寸、材质和工艺需求。

质量控制轧制板材的质量受多种因素影响,如轧制力、轧制速度和冷却方式等。

轧制参数计算模型可以提供轧制板材的几何形状和力学性能参数,以确定轧制质量是否符合要求。

工艺优化轧制工艺中的轧制参数可以影响轧制板材的形状、尺寸和力学性能。

轧制参数计算模型可以提供不同轧制参数对轧制板材性能的影响程度,以优化轧制工艺,提高生产效率和产品质量。

结论轧制参数计算模型是一种重要的数学模型,可以为轧机设计、质量控制和工艺优化等方面提供重要参考,促进轧制生产技术的发展和进步。

发展方向随着轧制技术的不断发展和进步,轧制参数计算模型也在不断完善和提高。

未来,轧制参数计算模型的发展方向主要包括以下几个方面:•更精确的材料模型,使得轧制参数计算模型能够更好地预测轧制板材的性能特征;•更高效的数值计算方法,以提高计算效率并降低计算成本;•精细化的轧制力学模型,以更真实地模拟轧制板材的变形和应力分布;•基于机器学习和人工智能的轧制参数计算模型,使得模型能够“自学习”,更好地适应复杂的轧制工艺。

有限元分析计算

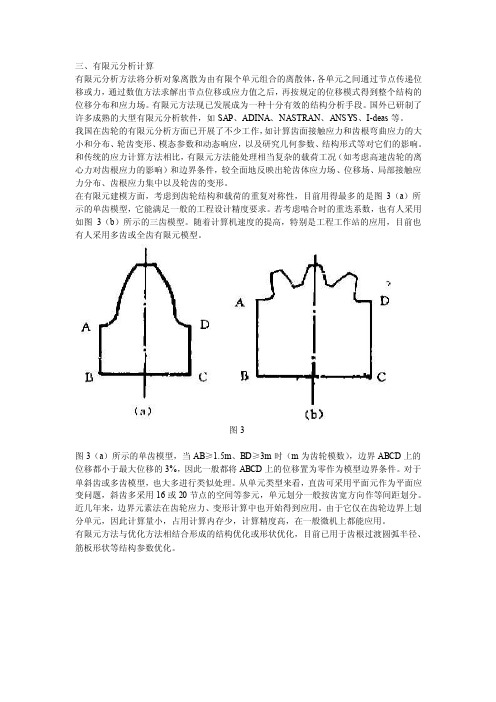

三、有限元分析计算有限元分析方法将分析对象离散为由有限个单元组合的离散体,各单元之间通过节点传递位移或力,通过数值方法求解出节点位移或应力值之后,再按规定的位移模式得到整个结构的位移分布和应力场。

有限元方法现已发展成为一种十分有效的结构分析手段。

国外已研制了许多成熟的大型有限元分析软件,如SAP、ADINA、NASTRAN、ANSYS、I-deas等。

我国在齿轮的有限元分析方面已开展了不少工作,如计算齿面接触应力和齿根弯曲应力的大小和分布、轮齿变形、模态参数和动态响应,以及研究几何参数、结构形式等对它们的影响。

和传统的应力计算方法相比,有限元方法能处理相当复杂的载荷工况(如考虑高速齿轮的离心力对齿根应力的影响)和边界条件,较全面地反映出轮齿体应力场、位移场、局部接触应力分布、齿根应力集中以及轮齿的变形。

在有限元建模方面,考虑到齿轮结构和载荷的重复对称性,目前用得最多的是图3(a)所示的单齿模型,它能满足一般的工程设计精度要求。

若考虑啮合时的重迭系数,也有人采用如图3(b)所示的三齿模型。

随着计算机速度的提高,特别是工程工作站的应用,目前也有人采用多齿或全齿有限元模型。

图3图3(a)所示的单齿模型,当AB≥1.5m、BD≥3m时(m为齿轮模数),边界ABCD上的位移都小于最大位移的3%,因此一般都将ABCD上的位移置为零作为模型边界条件。

对于单斜齿或多齿模型,也大多进行类似处理。

从单元类型来看,直齿可采用平面元作为平面应变问题,斜齿多采用16或20节点的空间等参元,单元划分一般按齿宽方向作等间距划分。

近几年来,边界元素法在齿轮应力、变形计算中也开始得到应用。

由于它仅在齿轮边界上划分单元,因此计算量小,占用计算内存少,计算精度高,在一般微机上都能应用。

有限元方法与优化方法相结合形成的结构优化或形状优化,目前已用于齿根过渡圆弧半径、筋板形状等结构参数优化。

H型钢开坯轧制变形过程的有限元模拟分析

的参 考 价值 .

1 H 型 钢 N400x200产 品的开 坯 轧 制 采 用 3个 异 型孔 ,

见 图 1. 压下 规 程 为 实 际 生产 中采 用 的压 下 规 程 .各 道

次辊 缝 的设 置与 轧辊 的转 速 见表 1.

Key words:H —Beam ;breakdown rolllng;finite elem ent A bstract:The numerical simulation for H beam was conducted by using f inite element method with software DEFORM . The selection of the mater ia l models and the meshing in this simulation were introduced in details.T h e simulation resu lts of the workpiece deformation were obtained fo r each pa s s. The defor m ation of the workpiece was a n a lyzed, providing references for the sim u l ation of the roling process of the special shaped stee1.

2011年 12月 第 30卷 第 4期

内 蒙 古 科 技 大 学 学 报

Journal of Inner Mongolia University of Science and Technology

December,201 l Vo1.30,No.4

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

c l 均隶属 于 L g ie 0 d a l iud4 .l l模块 ,该模 块是 在并行 程 序启动 后被 调用 的 ,是并行程 序开 发 、运 行 时必不 可少 的模块 之一 。两者 分别在 启动 并行功 能和调用 函

数 时起到作用 。kp lu c-ok r函数被调用 1次 , m-an hw r e 总共 耗 时 1 1 3 s 98 7 36m ,其 中 自我 执 行 507 84 5 1

m ,调用其 他 函数耗 时 1 5 2 s s 4 79 5 2 m ,这说 明该 函 数 耗 时 的 原 因在 于 调 用 其 他 函 数 的 过程 上 。 N W iF r ig e b e t是 3 t a t o S n lO j c 2位 处 理 器 中 受 It l n e

耗 时间的子程序是H S i i 阵以及计算塑性变形功率和摩擦变形功率 的子程序。C U e S Ol 矩 P 核数的增加有助 于减 少程序运行 的计算 时间。计算过程 中最耗时间的函数均是 系统 自带的无法进行更 改,应尽可能地减少调用 它 们 的次数 以降低 时间损耗。

关键词 : 板材 轧制 ;快速有 限元 ;在线计算;性能测试

发生事件数

‘ 3 0 0 0 7 52 0 0 0 0 4 7 0 0 9960000

取样次数

l 5 87 l 2 8 498

取样总次数

1 5 923 2 0 529

所 占比例 () %

9.9 7 3 9.2 9 1

平均时钟周期

07 .5

2 F E性 能测试 分析 F 2 1 取样分析 .

取样 分为基 于 时间取样 和基 于事件 取 样两种 ,其 原理 都是通 过使 用 C U内部 的监视 功 能来检 测系 统底 P

对 实现 高精度 带钢 轧制具 有重 要 的理论意义 并具 有实

际应用 价值 。针对 这种情 况 ,东北 大学 、燕 山大 学与

1 板材轧 制过程 刚塑性有 限元快速 算法 实现 板材 轧制过 程刚 塑性 有 限元求 解快 速算 法涉及 到

泰 国家 自然科 学 基 金 资 助 项 目 (0 3 0 0 554 2 )

收稿 日期 :2 1 - 4 0 ;修 回 日期 :2 1- 4 1 0 10 — 2 0 10 — 0

中图分类号 : G 3 . T 3 55 文献标识码 : A

0 引言

快速 有 限元 方法 (F ) F E 具有 求解 精 度 高 、速度 快

模 型简化 和关 键 问题 处理 、初 始速度 场 设定 、一维 线 性搜 索 、并行 处 理和 软硬 件平 台优 化 等 [。将这 些算 6 ]

CU P ,计 算机 操作 系 统无 法将 正 在等 待 的线程 任 务 分 配 到另一个 闲置 的 CU中,因而 调用过 多 的线 程只会 P 消耗 时 间 , 占用 系统 资源 ,对程 序 的运行 反 而不 利 。 因此 ,在多核计 算机 上计算 时 ,程 序设 置 的 CU数量 P 不能大于机 器 自身 的核数 。

法进 行优 化组 合得到 的 刚塑性有 限元 快速 算法 流程 图 见 图 1 。

的优 点 ,实现 F E 方法 在 线 应 用 是一 项 颇 具 良好 发 F 展 前景 和挑 战 性 的研 究课 题 ] 。近 年 来 ,F E 在 轧 F 制工程领 域得到 了广泛应 用 [ ] F 3 ,F E方法 的在线 应用 “

层 的各种性 能事件 ,在 一 定数量 的事件 发 生之后 中断 处理 器 ,同时将运 行信 息记 录到 一个缓 冲 区 ,当缓冲 区记 录 已满 时 ,将 信 息复制 到文件 中,保存 好这 些信 息后 程 序 再 重 新 开 始 运 算 。F E进 程 取 样 如 表 1所 F

刁 o

2 2 调 用曲线 图分析 .

调用 曲线 图是通过 分析程 序运行 时 函数 的入 口点 和 出 口点 ,确 定 调 用顺 序 和 关 键 路 径 ,显 示 线 程 创 建 、函数执 行 以及它 们之 间的父 子继 承关系 ,帮助 开

发者快速识别其主要功能和调用顺序 。FE F 有限元程 序 为多线程工 作 ,在 各个线 程 中最 耗 时间 的函数调用

行 数 共发 生 4 7 0 0 9 9 6 0 0 0 0个事 件 ,被 取 样 2 " 4 98 8

对板材 轧制快速 有 限元在 线计算进 行 了性能 测试 与分

析。

次 , 占整 个系 统 机 器 周 期 的 9 . 2 ,而 平 均 时钟 周 9 1%

期 (P ) 占 了 0 7 。前 两 者说 明在 该 时刻 ,计算 机 C I只 .5 运 行 的所 有进 程 中,有 限元程序 的进 程 占用 了系统 的 绝 大部 分 内存 资源 ,而 C I P 指数 则说 明 了程 序 当 时调

但 有 一 个 线 程 (h e d ) 未 理 想 地 投 入 运 行 , 而 Tra 1 并

Tr a2非停 机状 态下 的机 器 周期和 指令 有效 执行 数 h ed

在 F E进程 的线程 取样 中分别 占到 了 9 . 9 和 l0 。 F 9 9 % 0 % 分析 原 因是 由于在 该次测试程 序 过程 中只设置 了一 个

刘 莹。等 :板材轧制 快速有 限元在 线计算测试 分析

・9 ・

2 3 计数 器监控 器分析 .

无法 得到 完全 的发 挥 。为提 高程序 的 CU使 用率 ,可 P 以考 虑在 多核计 算 机执行 多 线程来 解决 该 问题 。从 图 2b 可 以看 到 ,采用 双核 多线程 使程 序 的 CU的使用 () P

模块

L b u d 4 . l igie0dl L b u d 4 . l igie0dl

函数

— m — an h w r e k p l uc - o k r — mp — o k — al ’ c r — k f c l

自我执行 时间(S m)

5 0 7 81 5 4 1 0 7 5 5 6 6

板材 轧制 快速 有 限元在 线计 算测试分 析米

刘 莹 , 王 炳 德

( 北 大 学 机 械 工 程 与 自动 化 学 院 , 辽 宁 沈 阳 10 0 ) 东 1 0 4

摘要 : 采用I t 1 V u eA al z r 对板 材轧制快速 有 限元在 线计算进行性 能测试 与分析 ,研 究 了影响 n e T n n y e s 程序计算速度 的关键 因素 ,以期对实际生产 监控提供指 导。测试分 析结果表 明:程序 的并行化程度较好 ,最

第4 ( 期 总第 17期 ) 6 2 1 年 8月 01

机 械 工 程 与

自 动 化

No. 4

M ECH A N I CA L EN G I E ER I G & A U TO M A TI N N N O

Au g.

文章 编 号 :6 2 6 1 2 1 )0 — 07 0 1 7 — 4 3( 0 1 4 0 0 — 4

用 。本文 采用 I t l V u e A a y e s 性 能分 析器 ) n e T n n lz r (

从表 l 中可 以看 出 ,每个 程序 的启 动都会 触 发一 个 进程 的执 行 。从板材 轧制快 速有 限元 在线 计算程 序 的进程 被启 动到 结束 ,非停机 状态 下花 费 的机 器 周期 前 后 共发 生 3 0 0 0 事件 ,被 取 样 1 5 7 5 2 0 0 0 0个 871 次 , 占整 个系 统 机 器 周 期 的 9 . 9 ;指 令 的有 效 执 73%

系 统 内核 函数 。

多线程 的作用 是 同时使 用多个 线程工 作 以完成 多 个 任 务 ,提 高 系统 的工 作 效 率 。表 2为 F E线 程 取 F

样 。从表 2可 看 出 ,虽然 FE进 程 启动 了两 个线 程 , F

表 1 F E 程取 样 F进

测试事件

非 停 机 状 态 下机 器 周 期 指令的有效执行数

V ue性能 分析 器 支持 的同 步 函数 ,属 于 N DLd l Tn TL. l

图 1 板材轧制过程刚塑性有限元快速算法流程 图

模块 ,该模 块是 N (e eh ooy操 作系统 的重要 T Nw Tc nlg ) 模 块 ,是 系统的 D LDnm cLna l irr ,动 L (ya i ik beLbay 态 链接库) 文件 ,许 多 CT模 拟接 口) R( 的基 本 函数 均属 于该模块 ,用户模 式 的代 码必 须通过 该模块 才能调 用

率得 到 了很大 的提 高 ,但 在 0 m  ̄2 0 s范 围 内信 s 0 0m 息仍有 阻塞 现象 存在 ,原因在 于程序 刚被 执行 时 ,有 大量 的动态 链接 库及 有关 系统程 序被 调用 ,与 其 它进

计 数 器 监 控器 分 析 结 果 如 图 2所 示 。 从 图 2 a () 中可 以看 到 ,程 序运 行 时进 程 资 源 的利 用 并 不 理 想 , C U的使 用 率 只有 4 % 右 ,属 于一 个 偏 低 的值 。这 P 9左 是 因 为有 限元 程 序 只 调 用 了一 个 线 程 来 执 行 程 序 代 码 ,当程 序进 程 以 同步 的方 式去 完成 多 个任 务时 ,进 程 会根 据 C U分配 的 时间片 段逐 个执 行任 务 ,这样 就 P

得到广 泛使用 ,机器 的峰 值性 能不 断提高 。但是 实际 上应用程 序获 得 的持续性 并未 随机器 峰值性 能 的提 高 而 同比例提 高,两者 差距 目益扩 大 。程 序性 能优 化是 解决该 问题 的有效途 径之 一 ,而 性 能测试是 理解程 序 行 为的基础 ,对 识别 程序 性 能瓶 颈 、 了解软 /硬件 资 源利用情 况和程 序对 机器 性能 的发挥程 度具 有重要 作