C8苯乙烯抽提蒸馏工艺简介

苯乙烯生产技术讲解

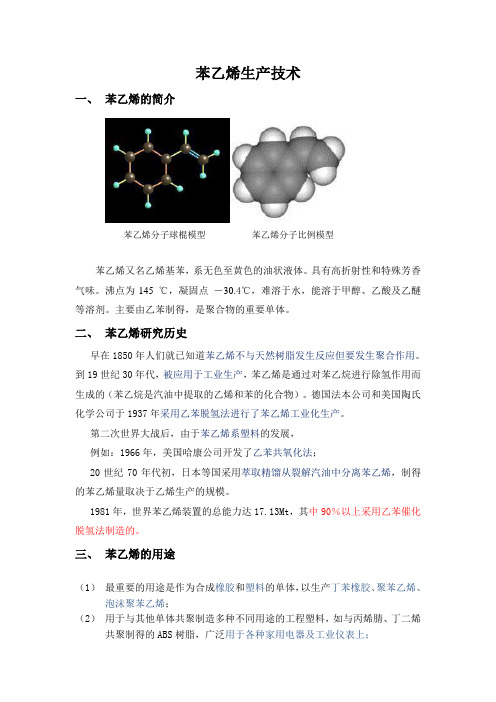

苯乙烯生产技术一、苯乙烯的简介苯乙烯分子球棍模型苯乙烯分子比例模型苯乙烯又名乙烯基苯,系无色至黄色的油状液体。

具有高折射性和特殊芳香气味。

沸点为145℃,凝固点-30.4℃,难溶于水,能溶于甲醇、乙酸及乙醚等溶剂。

主要由乙苯制得,是聚合物的重要单体。

二、苯乙烯研究历史早在1850年人们就已知道苯乙烯不与天然树脂发生反应但要发生聚合作用。

到19世纪30年代,被应用于工业生产,苯乙烯是通过对苯乙烷进行除氢作用而生成的(苯乙烷是汽油中提取的乙烯和苯的化合物)。

德国法本公司和美国陶氏化学公司于1937年采用乙苯脱氢法进行了苯乙烯工业化生产。

第二次世界大战后,由于苯乙烯系塑料的发展,例如:1966年,美国哈康公司开发了乙苯共氧化法;20世纪70年代初,日本等国采用萃取精馏从裂解汽油中分离苯乙烯,制得的苯乙烯量取决于乙烯生产的规模。

1981年,世界苯乙烯装置的总能力达17.13Mt,其中90%以上采用乙苯催化脱氢法制造的。

三、苯乙烯的用途(1)最重要的用途是作为合成橡胶和塑料的单体,以生产丁苯橡胶、聚苯乙烯、泡沫聚苯乙烯;(2)用于与其他单体共聚制造多种不同用途的工程塑料,如与丙烯腈、丁二烯共聚制得的ABS树脂,广泛用于各种家用电器及工业仪表上;(3)与丙烯腈共聚制得的SAN是耐冲击、色泽光亮的树脂;(4)与丁二烯共聚所制得的SBS是一种热塑性橡胶,广泛用作聚氯乙烯、聚丙烯的改性剂等。

(5)此外,少量苯乙烯也用作香料等中间体。

(6)近年来需求发展增长旺盛。

苯乙烯还用作镇咳祛痰的易咳嗪、抗胆碱药胃长宁的原药。

[1]四:生产方法(一)乙苯催化脱氢;(二)乙苯氧化脱氢;(三)哈康法(共氧化法);(四)乙烯和苯直接合成目前生产苯乙烯的主要方法是乙苯催化脱氢法(主要探讨此方法)五、反应原理乙苯在催化剂作用下,达到550~600℃时脱氢生成苯乙烯:乙苯脱氢是一个可逆吸热增分子反应,加热减压有利于反应向生成苯乙烯方向进行。

苯乙烯的精制

实验一苯乙烯的精制一.实验目的1.正确掌握分液漏斗的使用方法。

2.能用碱洗和减压蒸馏的方法进行苯乙烯单体的精制。

二.实验原理及方法常规单体精制方法为先碱洗,后蒸馏,目的在于去除单体中的杂质,根据聚合路线,方法有关,引入杂质,是为运输中防止自聚,所以,要用单体就必须除去阻聚剂。

通常先酸洗或碱洗。

其中阻聚剂是苯酚类,叔丁基类,胺类,硝基类等。

此实验用的是的NaOH(10%~20%)的碱液,将粗苯乙烯溶解在其中,此操作在分液漏斗中进行.分液漏斗提纯苯乙烯,由于苯乙烯呈油状,与水分界,即可以使用分液漏斗。

接着使用去离子水洗涤,目的是除去NaOH溶液的残留液。

接着进行减压蒸馏,减压的目的是为了降低苯乙烯的沸点,苯乙烯的沸点为145.2,采用减压,减低沸点,是为了防止自聚,苯乙烯在高温下能自发反应。

蒸馏的目的是为了使产品更纯,减压蒸馏装置有蒸馏部分和量压部分组成。

三.实验仪器仪器分液漏斗(250ml)减压蒸馏装置铁架台电炉烧杯(500nl)药品粗苯乙烯NaOH(10%~20%)去离子水四.实验步骤1.安装减压蒸馏装置,注意安装顺序,检查装置的气密性。

2.将粗苯乙烯溶解在NaOH的溶液中,在用烧杯注入分液漏斗中,配合烧杯进行多次操作。

3.将获得的提取液进行减压蒸馏,开启冷凝水,控制压力减压蒸馏过程中,要注意控制温度的变化和压力系数,所获得的产物压力与温度是对应关系。

进行查表,注意提取。

4.当达到要求时,小心转动接液管,收集溜出液,直至蒸馏结束。

5.蒸馏完毕,撤去热源,待体系稍冷后,慢慢打开毛细管上的螺旋夹子,并渐渐打开二通活塞,缓慢解除真空使体系内压力与外界压力平衡后方可关闭抽压装置。

最后关上冷凝水。

拆卸顺序要正确。

6.将所获得的溜液降温后,提取出来。

苯乙烯生产工艺流程设计与节能降耗

苯乙烯生产工艺流程设计与节能降耗苯乙烯(Styrene)是一种广泛应用于塑料、橡胶、涂料等领域的重要化工原料。

本文将重点讨论苯乙烯的生产工艺流程设计与节能降耗措施。

一、苯乙烯生产工艺流程设计苯乙烯的工业生产主要通过气相法和液相法两种方式进行。

下面以气相法为例介绍工艺流程设计。

(1)原料准备苯乙烯的主要原料为乙烯和苯。

乙烯一般通过乙烯裂解装置获得,苯则可以通过煤焦油或石油精制过程中的副产品获得。

原料准备工序需要保证原料的纯度和稳定性,以确保后续反应的顺利进行。

(2)裂解反应乙烯和苯在裂解装置中进行催化裂解反应,生成苯乙烯。

裂解反应需要控制适当的温度、压力和催化剂的使用,以提高反应的转化率和选择性。

(3)分离与净化在裂解反应后,需要进行苯乙烯和副产物的分离与净化。

一般采用蒸馏、萃取和吸附等方法进行。

蒸馏可以实现苯乙烯的分离,而萃取和吸附则用于副产物的回收和再利用,以提高废料的综合利用率。

(4)精制与收尾处理经过分离与净化后,得到的苯乙烯仍然存在一些杂质和不纯物质。

为了提高苯乙烯的纯度和质量,还需要进行精制工艺。

常用的精制方法包括溶剂抽提、晶体分离和吸附等。

二、节能降耗措施在苯乙烯的生产过程中,为了实现更高的能源利用率和降低成本,可以采取一些节能降耗措施。

(1)优化裂解反应条件裂解反应是整个生产过程中能耗较高的环节,通过优化裂解反应条件可以降低能耗。

例如,合理调节温度和压力,控制催化剂的使用量,提高反应的转化率和选择性,从而减少废料产生和能源损耗。

(2)废热回收利用苯乙烯生产过程中产生大量的废热,通过废热回收利用可以降低能耗。

废热回收利用可以通过热交换器、蒸汽发生器等装置实现,将废热转化为热能或蒸汽供应给其他工艺或生活使用。

(3)工艺优化与设备更新对生产工艺进行优化,并及时更新设备,可以提高生产效率和能源利用率。

例如,采用先进的分离工艺和高效的设备,降低能耗和消耗。

(4)废料综合利用苯乙烯生产过程中产生的废料可以通过回收和再利用实现综合利用。

苯乙烯的生产课件

生产过程概述

苯乙烯的生产过程涉及从石油化工原料中提取石脑油,经裂解反应将其转化为苯乙烯。这个过程经历多 个步骤和控制参数的调节,确保高产率和良好产品质量。

苯乙烯生产的主要工艺路线

1

外排式工艺

采用外排式工艺,通过多级蒸馏和吸附等操作,将石脑油中的苯乙烯分离提纯。

2

内循环式工艺

采用内循环式工艺,通过连续催化裂解、醇解和脱水处理,实现高效苯乙烯的产 出。

苯乙烯的生产课件

欢迎来到苯乙烯的生产课件。在本课件中,我们将了解苯乙烯的用途、生产 过程概述、主要工艺路线、催化剂、反应器类型、制约因素以及市场需求与 未来发展趋势。

苯乙烯的用途

苯乙烯是一种重要的化学原料,广泛应用于塑料、橡胶、纺织品、涂料、胶 粘剂和合成纤维等领域。它是制造许多日常用品的关键组成部分。

3

煤炭气化工艺

利用煤炭气化产生的合成气,经过一系列反应和分离步骤,可生产高纯度的苯乙 烯。

生产过程中的催化剂

石墨块催化剂

石墨块催化剂在裂解反应 中具有高活性和良好的热 传导性能,能够提高苯乙 烯的收率。

金属氧化物催化剂

金属氧化物催化剂在蒸汽 裂解反应中具有高度选择 性和稳定性,能够控制副 产物的生成。

不断增长的需求

苯乙烯在塑料行业的广泛应 用,使其需求持续增长,尤 其是在新兴市场。

可持续发展

随着环保意识的增强,对低 碳、环保生产过程和绿色产 品的需求逐渐增加。

创新驱动

技术创新和产品改进对苯乙 烯行业的发能够促进苯乙 烯的生成反应,并调控副 反应的发生。

反应器类型

苯乙烯的生产使用多种反应器,包括流化床反应器、固定床反应器和搅拌床 反应器。每种反应器都有其优点和适用场景。

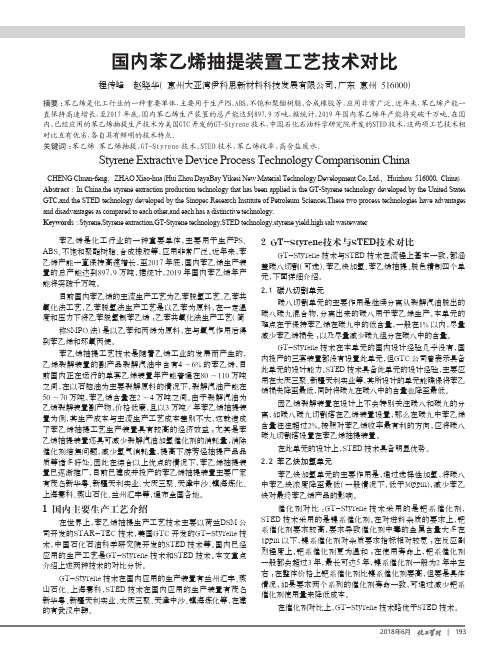

国内苯乙烯抽提装置工艺技术对比

国内苯乙烯抽提装置工艺技术对比程传峰 赵晓华( 惠州大亚湾伊科思新材料科技发展有限公司,广东 惠州 516000)摘要:苯乙烯是化工行业的一种重要单体,主要用于生产PS、ABS、不饱和聚酯树脂、合成橡胶等,应用非常广泛。

近年来,苯乙烯产能一直保持高速增长,至2017年底,国内苯乙烯生产装置的总产能达到897.9万吨,据统计,2019年国内苯乙烯年产能将突破千万吨。

在国内,已经应用的苯乙烯抽提生产技术为美国GTC开发的GT-Styrene技术,中国石化石油科学研究院开发的STED技术,这两项工艺技术相对比互有优劣,各自具有鲜明的技术特点。

关键词:苯乙烯 苯乙烯抽提、GT-Styrene技术、STED技术、苯乙烯收率、高含盐废水。

Styrene Extractive Device Process Technology Comparisonin ChinaCHENG Chuan-feng,ZHAO Xiao-hua(Hui Zhou DayaBay Yikesi New Material Technology Development Co,.Ltd.,Huizhou 516000, China) Abstract:In China,the styrene extraction production technology that has been applied is the GT-Styrene technology developed by the United States GTC,and the STED technology developed by the Sinopec Research Institute of Petroleum Sciences.These two process technologies have advantages and disadvantages as compared to each other,and each has a distinctive technology.Keywords:Styrene,Styrene extraction,GT-Styrene technology,STED technology,styrene yield,high salt wastewater苯乙烯是化工行业的一种重要单体,主要用于生产PS、ABS、不饱和聚酯树脂、合成橡胶等,应用非常广泛。

苯乙烯的生产工艺组织与实施

精馏法

通过多级精馏进一步提纯苯乙烯,可有效去除杂质,提高产品纯 度。

共沸精馏法

利用苯乙烯与其他杂质在共沸剂中的共沸性质进行分离,适用于高 纯度苯乙烯的制备。

分子筛吸附法

利用分子筛对苯乙烯的选择性吸附进行提纯,适用于高纯度苯乙烯 的制备。

副产物的处理与利用

乙苯回收

通过蒸馏等技术回收副产物乙苯,可作为原料循环使用。

新技术应用与推广

新催化剂研发

研究开发高效、环保的新型催化剂,提高反应 活性和产物纯度。

绿色合成工艺

探索环境友好的合成工艺,减少生产过程中的 废弃物排放和资源消耗。

循环经济理念

将循环经济理念应用于生产过程中,实现资源的循环利用和生产过程的可持续 发展。

THANKS。

04

产物分离与提纯

产物分离方法

01

蒸馏法

利用不同物质沸点的差异进行分 离,是苯乙烯工业生产中最常用 的分离方法。

萃取法

02

03

吸附法

利用物质在两种不混溶液体中的 溶解度差异进行分离,适用于从 复杂组分中分离苯乙烯。

利用吸附剂对目标产物的选择性 吸附进行分离,适用于高纯度苯 乙烯的分离。

产物提纯技术

02

03

配料比优化

根据原料配比对化学反应的影响,通 过试验确定最佳的配料比,降低生产 成本。

设备改进与选型

高效反应器

采用新型高效反应器,提高反应速度和产物收率,降低能耗和生 产成本。

分离设备升级

改进分离提纯设备,提高产品纯度和分离效果,减少副产物的生成 。

自动化控制系统

引入先进的自动化控制系统,实现生产过程的自动化和智能化控制 ,提高生产效率和安全性。

催化剂回收

苯乙烯生产工艺流程

苯乙烯生产工艺流程苯乙烯是一种重要的化工原料,广泛用于塑料、合成纤维、橡胶等行业。

下面我们来介绍一下苯乙烯的生产工艺流程。

苯乙烯的生产主要是通过乙苯的裂解反应得到。

裂解反应是指将分子较大的乙苯分子打断,使之分解成较小的苯乙烯分子。

整个生产过程分为以下几个步骤。

首先是乙苯的预处理。

乙苯经过脱烷和除酚处理后,进入到预热器中进行预热。

预热器中的乙苯温度增加到约450℃,使其达到裂解反应的温度要求。

同时,还需要加入一定的催化剂,例如铁适配体催化剂,以促进裂解反应的进行。

然后是乙苯的裂解反应。

预热后的乙苯进入到裂解炉中,裂解炉内的温度保持在约700-750℃,此时乙苯分子受到热能激发,发生断裂。

乙苯分子中的碳-碳键断裂,生成苯乙烯等较小分子。

裂解炉内还需加入适量的稀释剂,如蒸汽或天然气,以保持炉内的温度控制。

裂解反应后的产物经过冷却、冷凝、卸除催化剂等处理步骤,得到含有苯乙烯的混合物。

该混合物还含有其他杂质,需要经过分离和纯化。

分离是根据各组分的沸点差异进行的。

通过分馏塔,将混合物中的杂质逐步分离出去,得到苯乙烯和一定的副产物。

纯化是为了去除副产物和提高苯乙烯的纯度。

纯化一般采用精馏操作。

首先进行粗馏,将其中含有低沸点物质的部分去掉。

然后再进行精馏,将苯乙烯纯化到要求的纯度。

最后,将得到的苯乙烯液体经过凝固、过滤、洗涤等处理,得到苯乙烯的产品。

总的来说,苯乙烯的生产工艺主要包括乙苯的预处理、乙苯的裂解反应、产物的处理和纯化等步骤。

通过这些步骤,可以高效地生产出优质的苯乙烯产品。

苯乙烯生产技术

一、苯乙烯生产安全技术方案

物料 乙苯

闪点℃ 爆炸极限

15

1.0-6.7

危险特性 燃烧爆炸

安全对策 储罐氮封装置

苯乙烯 H2

34.4

1.1-6.1

高压易燃气体

储存需氮封,储存运输时需 加入阻聚剂

高压易燃气体

管线安全阀;超压连锁跳车; 驰放气火炬放空。

工艺参数 固定床 压缩机 精馏塔

温度℃ 600

压力 MPa 5-10

苯乙烯生产技术

苯乙烯的性质与用途

苯乙烯的性质与用途

苯乙烯的产能和产量

生产方法(二)乙苯催化脱氢生产苯乙烯

生产方法(二)乙苯催化脱氢生产苯乙烯

苯乙烯生产工艺流程组织

苯乙烯装置的工艺流程简述 苯乙烯生产装置主要由烷基化单元、乙苯精馏单元、乙

苯脱氢单元和苯乙烯精馏单元四个工段组成,这次主要介 绍乙苯脱氢单元,苯乙烯径流单元、烷基化单元和乙苯精 馏就不详细说明了。

❖ 薄膜蒸发器

筛板式精馏塔

苯乙烯生产中安全、环保、节能措施

序 号

危险物 质名称

熔点 (℃)

沸点 (℃)

闪点 (℃)

爆炸 极限 (V%)

饱和 引燃温 蒸气 度(℃) 压

(KPa)

相对密 度

(水=1)

相对密 度

(空气 =1)

外观与 性状

危险 特性

健康 危害 LD50

无色液

01 乙苯

-94.9

136. 2

15

1.06.7

432

1.33 0.87

3.66

体,有 芳香气

味

00 mg/k g

02 苯乙烯 -30.6 146

34.4

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

C8苯乙烯抽提工艺(1)工艺流程总框图(2)C8切割单元1.原料组成C8切割单元苯乙炔加氢单元抽提蒸馏单元苯乙烯精制单元混合C8C9原料C8馏分C9馏分去C9树脂厂粗苯乙烯广东新华粤石化股份有限公司苯乙烯装置工艺流程框图加氢C8馏分苯乙烯产品去罐区来自乙烯厂C8抽余油返乙烯厂2。

工艺流程3.质量要求4。

操作指标5.操作难点(3)苯乙炔加氢单元1。

原料要求2。

工艺流程3.质量要求C8加氢油中苯乙炔含量<30PPm 4。

操作指标(4)苯乙烯抽提蒸馏单元1.抽提蒸馏单元工艺流程总框图2。

原料组成抽提蒸馏塔(T-301)C8原料贫溶剂溶剂回收塔(T-302)富溶剂(溶剂+苯乙烯)粗苯乙烯去脱色单元溶剂再生塔(T-303)溶剂+水蒸汽抽余油水洗塔(T-304)抽余油水汽提塔(T-305)洗涤水(含微量油)塔顶罐集水槽水(含微溶剂、C8芳烃)去除焦系统塔顶罐集水槽水(含微量苯乙烯)洗涤后的水(含微量溶剂、油)含溶剂水(浓缩)自产蒸汽抽余油去罐区●由C8馏分组成表,可知其的主要组分有:➢乙苯(136℃)➢对二甲苯(138.4℃)➢间二甲苯(139.1℃)➢邻二甲苯(144。

4℃)➢苯乙烯(145。

15℃)●苯乙烯和邻二甲苯的沸点差只有0.75℃●因此一般蒸馏不能把苯乙烯从C8 组分中分离出来。

3。

抽提蒸馏(萃取精馏)原理利用环丁砜复合溶剂对不饱和的烯烃族有极强的亲和力,从而使苯乙烯与二甲苯和乙苯相比较,具有低的挥发性。

基于这种特性,苯乙烯在抽提蒸馏(萃取精馏)塔中被分离出来。

4。

C8苯乙烯抽提蒸馏单元主要设备●抽提蒸馏塔(T-301)●溶剂回收塔(T—302)●溶剂再生塔(T—303)●抽余油反萃塔(T—304)●水汽提塔(T-305)5。

抽提蒸馏塔(T-301)●该塔是利用溶剂分离苯乙烯和C8芳烃的主要设备。

●抽提蒸馏塔(T-301)可划分为三部分:A、溶剂回收段:塔的顶段(溶剂进料口以上)B、抽提精馏段:塔的中段(C8馏分进料口与溶剂进料口之间)C、苯乙烯提浓段:塔的下段(C8馏分进料口以下)●抽提蒸馏塔(T—301)可划分为三部分:贫溶剂C8溶剂回收段抽提精馏段苯乙烯提浓段●抽提蒸馏塔(T-301)进料流程●抽提蒸馏塔(T-301)流程●T—301主要操作参数●塔顶压力➢塔顶的气相压力。

➢塔压高,塔内物料沸点高,操作温度高;塔压低,塔内物料沸点低,操作温度低;塔压波动,直接影响塔内物料蒸发的难、易程度,影响操作温度与塔的操作稳定。

●溶剂比➢溶剂比是溶剂量与进料量之比。

➢溶剂比的大小应根据苯乙烯产品纯度(邻二甲苯的含量)及抽余油中含苯乙烯量的大小来决定。

➢溶剂比大,苯乙烯收率高,但能耗高,产品纯度低;溶剂比小,苯乙烯收率低,但产品纯度高,能耗低。

➢在操作温度下,调节适当的溶剂比,以保证苯乙烯产品质量与收率。

●回流比➢回流比是回流量与进料量之比。

➢回流比大,对回收抽余油中的溶剂有利,回收效果好;但过大的回流比,则易容使富溶剂带有邻二甲苯,从而使苯乙烯产品不合格,且造成能耗增大.●温度➢塔顶的温度塔顶气相的温度塔顶温度与塔顶压力、溶剂的水含量、进料中轻组分含量密切相关,是塔操作的主要参考指,不是主控指标。

➢贫溶剂进料温度•贫溶剂进料温度是主控指标;•贫溶剂进料温度偏低,对溶剂的选择性有利,但温度过低,会增大塔的能耗,降低溶剂溶解溶质的速率,如溶剂与溶质的密度差较大,易出现二相流;•贫溶剂进料温度偏高,对溶剂的溶解能力有利,但温度过高,会降低溶剂的选择性,影响产品质量.➢C8进料温度•C8进料温度是主控指标;•C8进料温度偏低,对苯乙烯萃取的选择性有利,但温度过低,会增大塔的能耗,降低溶剂溶解溶质的速率,(如溶剂与溶质的密度差较大,易出现二相流);•C8进料进料温度偏高,对溶剂的溶解能力有利,但温度过高,会降低溶剂的选择性,影响产品质量➢塔釡温度•塔釡温度是操作的主要参考指标,不主控指标;•塔釡温度偏低,会造成溶剂中夹带邻二甲苯未蒸出,影响苯乙烯产品纯度;塔釡温度偏高,加速苯乙烯的热聚合,同时能耗高.●消泡剂➢我们选用硅类消泡剂(最常用是聚二甲基硅氧烷)➢消泡原理:局部表面张力降低导致泡沫破灭➢将硅类消泡剂分散到泡沫上,当其溶入泡沫液,会显著降低该处的表面张力,而泡沫周围的表面张力几乎没有变化,表面张力降低的部分被强烈地向四周牵引、延伸,最后破裂.➢配制5%消泡剂的C8芳烃溶液,由化学计量泵定量注入贫溶剂系统。

●阻聚剂➢作用:减少在抽提蒸馏过程中苯乙烯单体的聚合损失、保证设备正常使用和安全生产。

➢阻聚剂有油性阻聚剂及水溶性阻聚剂➢在T-301溶剂进料中注入油性阻聚剂,最常用的是以DNBP(4,6—二硝基邻仲丁基酚)为主的复配阻聚剂.➢由化学计量泵定量注入贫溶剂、进料系统.●溶剂回收塔(T—302)➢作用:采用负压及共沸蒸馏的方法将T-301来的富溶剂进行分离,塔顶得到粗苯乙烯,经聚结脱水后,送苯乙烯脱色精制;塔底得到贫溶剂送抽提蒸馏塔循环使用。

●T—302主要操作参数●T-302塔顶压力➢塔顶负压由塔顶压力控制器(PC—30501)调节去真空泵P—320的抽气量来控制.➢塔压的高低,直接影响塔的操作温度;➢塔压低,操作温度低,对分离苯乙烯有利,减少苯乙烯聚合;➢塔压高,操作温度高,对分离苯乙烯不利,增加苯乙烯聚合。

●T—302塔顶回流比➢回流比大,对回收溶剂有利,过大会造成苯乙烯未完全共沸蒸发至塔顶,降低苯乙烯收率;➢回流比过小,易使溶剂带到塔顶,造成苯乙烯带溶剂过大,溶剂损耗增大。

●T-302汽提水比(对溶剂)➢汽提蒸汽量与溶剂量之比。

➢汽提水比的大小应根据贫溶液中苯乙烯的含量量)及塔顶物料中二甲基乙酰胺的含量决定。

➢汽提水比高,苯乙烯收率高,但能耗高,溶剂损耗高;➢汽提水比低,溶剂中的苯乙烯未能完全蒸到塔顶,苯乙烯收率低。

●T—302塔顶的温度➢塔顶气相的温度➢塔顶温度与塔顶压力、水回流量、塔底汽提蒸汽量密切相关,是塔操作的主要参考指标,不是主控指标。

●T-302塔釡温度➢塔釡温度是操作的主要控制指标.➢塔釡温度偏低,会造成溶剂中苯乙烯未蒸出,影响苯乙烯收率;塔釡温度偏高,加速苯乙烯的热聚合,同时能耗高。

6.溶剂再生塔(T—303)●作用:采用负压及水蒸汽汽提的方法将T—302来的分贫溶剂进行再生处理,除去贫溶剂中的聚合物及高沸物。

●T—303主要操作参数●T—303塔顶压力➢设计值:-77 KPaG➢塔顶负压由溶剂回收塔塔底压力决定,不是主控参数。

➢塔压的高低,直接影响塔的操作温度;➢塔压低,操作温度低,对汽提回收溶剂有利,减少苯乙烯聚合程度;➢塔压高,操作温度高,增加苯乙烯多聚物的形成。

●T—303再生溶剂量➢是操作的主要控制指标,根据贫溶液中的苯乙烯二聚物的含量决定进料大小。

➢再生溶剂进料量偏低,会造成溶剂中苯乙烯二聚物积累偏大,影响溶剂的选择性;➢再生溶剂进料量偏大,对净化溶剂有利,维持溶剂的有较好的选择性和溶解能力;过大,塔的操作能耗大;●T—303塔釡温度➢塔釡温度是操作的主要控制指标。

➢塔釡温度偏低,会造成塔底中较多的溶剂未能蒸出,造成溶剂损耗大;塔釡温度偏高,加速二聚苯乙烯进一步热聚合,形成多聚物,易堵塞设备、管线.7.抽提油反萃塔(T—304)●原理:利用抽余油与溶剂中的聚合物及油溶性高沸物互溶、水与溶剂互溶的特性,在抽余油反萃塔中将溶剂中的聚合物及油溶性高沸物除去。

●T-304主要操作参数●T—304塔顶压力➢塔顶压力由塔顶压力控制器通过调节塔釜中的含水溶剂采出量来控制,是主控参数。

➢塔的压力控制在液态下操作,一般维持一个恒定压力并保证能将塔底的含水溶剂自压到水汽提塔为原则.●T-304塔操作温度➢同抽余油、洗涤水的进料温度决定.➢温度偏低,对溶剂萃取的选择性有利;➢操作温度偏高,水对抽余油的溶解能力增大,洗涤后的水含油增大。

8.水汽提塔(T—305)●利用共沸蒸馏的原理,除去溶剂水中夹带的C8芳烃,同进为溶剂再生塔(溶剂回收塔)提供汽提蒸汽(汽提水),同时建立水循环。

●T—305主要操作参数●T—305塔顶压力➢塔顶压力由塔顶压力控制器通过调节塔顶回流罐出口的不凝气去真空泵P—320的排放量来控制,是主控参数。

➢低操作压力对分离出夹带的C8芳烃及提高汽提蒸汽量有利。

●T—305塔顶操作温度➢水汽提塔顶温度一般以保证塔底溶剂水不带C8芳为原则。

●T-305塔底操作温度➢不是主控指标,与塔的操作压力密切相关,操作压力稳定,温度稳定。

➢塔底操作温度反应不出汽提效果.●T-305塔顶蒸出量➢由于进入水汽提塔内的溶剂水含有痕迹的C8芳烃,所以塔顶汽流速应设定到足够高(塔顶蒸出量应足够大),以保证全部C8芳烃随塔顶蒸出.➢若这些C8芳烃不完全被蒸出,而与塔底溶剂水一同进入溶剂回收塔,势必影响了苯乙烯产品的质量,使苯乙烯产夹带C8芳烃。

(5)苯乙烯脱色精制单元1。

酸碱处理●目的:从溶剂回收塔来的粗苯乙烯带有黄色,通过酸碱处理可以将此颜色脱掉,使其符合商业标准.●酸洗:用硝酸将粗苯乙烯中的含氮、含硫、双烯烃等微量有机物氧化还原为饱和结构的有机物,使产品色度达到要求.●碱洗的目的:将经酸洗后粗苯乙烯夹带有痕量的硝酸,通过碱洗将其中和,防止痕量硝酸对后续设备腐蚀。

●水洗:用水洗的方法将经碱洗后粗苯乙烯夹带有痕量的碱溶于水中,防止痕量碱对后续设备腐蚀。

●粗苯乙烯酸洗、碱洗流程●粗苯乙烯水洗、精制塔流程2.酸洗、碱洗、水洗流程➢来自溶剂回收塔顶回流罐的粗苯乙烯经过聚结脱水后,与系统循环的浓硝酸在静态混合器M-401中进行充分混合,停留1.0~1。

5分钟,发生脱色反应之后经过冷却进入V-403进行相分离,为保证分相的效果,油需要停留40~50分钟以上➢分离出来的酸相由泵P-402抽出,控制一定的流量进行循环.根据界面和脱色效果,由计量泵P—401抽取V—401中的浓硝酸补充,或者由P—402出口排放少许废酸装桶,经中和后外排。

➢V—403分出的油相中含有痕量的硝酸,与一定量的氢氧化钠碱溶液一起进入静态混合器M-402进行混合碱洗,碱洗后物料经冷却后进入V-404进行油水分离,分出的水相(碱水)在流量控制下进行循环。

➢根据油相的pH值和V-404的界面,需要由泵P-403抽取V—402中的碱液补充,少量废碱液在界面控制下外排。

为洗去V-404分出的油相中的痕量碱,分出的油与一定量的水在静态混合器M—403中混合水洗,然后进入V-405进行油水分离。

➢分离出的水一部分循环,同时需要补充一定量的新鲜水,维持一定的水/油比,根据油的pH值和V-405的界面,部分废水需要由P—405出口外排。

V-405分出的苯乙烯在回流罐V—304 液面和流量串级控制下进入苯乙烯精制塔T—401.3。