磷化液的配制

防爆面磷化处理

l今 毛 l今 1 ll l 才 今 ` (才 1 11+ l 才 1 11 令 1 汀 份.

万 咨 `心 r 令二 1 1 11今 IJ 于 今 l} {廿 今 l` {{ 令 盈 {{ + 苦 ;I今 」 { 朋今赶 才

’

磷酸 ( H

,

,

磷 化 薄 膜 与 周 围 大 气 隔绝 起来 钢铁 磷 化 处 理 后

,

将金 属 表 面 保护

。

调 成 磷化 膏

:

,

涂在 防

达 到防 爆 面 不 发 生 锈蚀 的 目的

。

爆 面 上 不 滑动 流 失 除锈

污垢

,

.

。

:

表 面 生 成 不 溶于 水的

0

.

用砂 布 彻 底磨 掉防 爆 面 的 锈 层 和 把 调 好 的 磷 化 膏 用 木 板均 匀 地 涂

2

.

3

P O; )

3 5克 i

/升

,

Z 水 (H O)

升

,

防爆 面磷化处 理

U. ` I U 今“ “ + 川 ` 今 卜“ + 1 川今 I l l 令 ” “今 川

磷 化液 的 配 制方 法

、

先 将 氧化 锌

…

l “ 今11 “ 令 川 l 今 1 1 今 川 1.

呼 1 川 . 川 ! 今 卜“ . 1 1“ 令 l 11 今 , ;

仓

式

列

车

出

厂

鉴

定

会

〔本 刊 讯 〕正 当 全 国人 民 认 真学 习 毛 主 席

行井 下 工 业 性 试 验

(完整版)磷化实验方法

磷化实验方法1.磷化工艺流程脱脂—水洗-除锈—水洗—表调—磷化—水洗-干燥(1)脱脂除油脂的目的在于清除掉试样表面的油脂、油污、脏物,使磷化液与金属表面有良好的接触,从而得到质量良好的磷化膜.目前低碱液除油逐渐被广泛应用,它是一种有效的除油方法,而且不损伤试样表面,它能把试样表面上的杂质彻底清洗干净,使磷化液与金属表面有良好的接触,充分润湿金属表面.脱脂液的配制先将250 ml的水加入到烧杯中,慢慢加入三聚磷酸钠3克、硅酸钠2克、碳酸钠3克、磷酸钠2克、草酸1克,搅拌均匀,加水稀释至500ml,配制成低碱脱脂液。

处理条件在室温下浸泡2—5分钟。

(2)除锈采用磷酸与柠檬酸混合液酸洗除锈。

磷酸酸洗除锈有特殊的作用,在酸洗过程中可以在金属表面形成不溶性的磷酸亚铁.磷酸亚铁在磷化处理过程中可起晶核作用,但是过多会妨碍磷化,加入有机阻蚀剂可以防止清洁的金属表面进一步受到磷酸酸液的侵蚀,同时又不妨碍磷酸对剩余氧化物起作用。

除锈处理液的配制将85%的磷酸5ml与3克柠檬酸,混合均匀,加水配制成250 ml的溶液。

处理条件将试样浸入该溶液中2—5分钟.(3)水洗水洗的目的是去除试样表面残留的酸和碱。

经过脱脂和除锈的试样表面残留一定的碱和酸.如果把这样的试样浸入磷化液中势必会影响磷化液的成分,进而影响磷化液膜的质量.此外,磷化后的试样如不经过水洗,残留在磷化膜上的酸会降低磷化膜的耐蚀性能。

水洗液采用自来水为水洗液。

处理条件在室温浸泡5—10分钟。

(4)表调本实验采用酸性表调剂(草酸)对试样进行表面调整。

经过表面调整的试样,可以直接进行磷化处理,无需再经过水洗。

表面调整液的配制先将清水加入烧杯中至400ML,温度升至35摄氏度左右,将3克表调剂(草酸)加入烧杯中进行搅拌,待草酸完全溶解,加水至500ML彻底搅拌均匀。

表面调整的处理条件温度20—30摄氏度,时间30—150秒,处理方式为浸泡。

(5)磷化磷化液的配制(1)取适量的水放入500 ml的烧杯中,加热到25—35摄氏度。

磷化作业指导书

磷化作业指导书一、引言磷化作业是一种常见的金属表面处理工艺,通过在金属表面形成一层磷化膜,可以提高金属的耐腐蚀性能和机械强度。

本指导书旨在提供磷化作业的详细步骤和操作要点,以确保作业过程安全、高效、质量可靠。

二、作业准备1. 磷化液配制根据所需磷化工艺和金属材料的要求,准备相应的磷化液。

磷化液的配制应符合相关标准和安全要求。

具体配制方法和配方可参考相关技术资料或向供应商咨询。

2. 作业场所准备2.1 确保作业场所通风良好,以排除磷化液产生的有害气体。

2.2 清理作业区域,确保工作台面整洁无杂物。

2.3 配备必要的安全设施,如防护眼镜、手套、防护服等。

3. 作业设备准备根据磷化工艺要求,准备所需的作业设备,如磷化槽、电源、温控设备等。

确保设备正常运行并符合安全要求。

三、作业步骤1. 表面处理1.1 清洗金属工件将待磷化的金属工件进行清洗,去除表面的油污、氧化物等杂质。

可采用溶剂清洗、碱洗或酸洗等方法,具体根据金属材料的特性选择合适的清洗方法。

1.2 除锈处理对于有锈蚀的金属工件,应进行除锈处理,以确保金属表面光洁无锈。

可采用机械除锈、化学除锈等方法,具体根据金属材料和锈蚀程度选择合适的除锈方法。

2. 磷化处理2.1 工件装夹将经过表面处理的金属工件进行适当的装夹,保证工件与磷化液充分接触,并避免工件间的相互干扰。

2.2 磷化液处理将配制好的磷化液倒入磷化槽中,保持磷化液的温度和浓度稳定。

根据磷化工艺要求,可进行预热或加热处理。

2.3 电源连接将磷化槽与电源连接,确保电源正常工作并符合磷化工艺要求。

2.4 磷化操作将装夹好的金属工件放入磷化槽中,保持一定的磷化时间和温度,使磷化液充分与金属表面发生反应,形成磷化膜。

2.5 监控处理过程在磷化过程中,要定期监控磷化液的温度、浓度和PH值等参数,确保磷化过程的稳定性和一致性。

3. 清洗和后处理3.1 磷化后清洗将经过磷化处理的金属工件进行清洗,去除残留的磷化液和其他杂质。

四合一磷化液细则

四合一磷化液使用细则一、性状:浅蓝色透明水基溶液,不燃、不爆,不挥发,性能稳定,pH≤2,稀释比l:5~10二、使用办法:浸泡、喷淋、刷涂均可,常温使用,作用时间只需3~5分钟。

1、氧化发黑工艺流程:脱脂→水洗→酸洗除锈→水洗→发黑→水洗→(皂化)→油封→检验→入库2、黑磷化工艺流程:除油除锈→水洗→发黑→水洗→自干或烘干→磷化→自干或烘干→(油封)检验→入库三、工序说明:脱脂——可采用碱性加温除油或有机溶剂除油或市售脱脂剂除油,为发黑提供洁净表面。

除锈——可采用酸洗除锈或喷砂喷丸除锈,为发黑处理提供洁净而活化的表面。

建议采用18~20%工业盐酸加JT309缓蚀抑雾剂酸洗除锈或JTL-7型4号除油除锈液除锈。

发黑——一般采用一次发黑,也可采用二次发黑。

一次发黑时间为3~5分钟,二次发黑经2~3分钟发黑后,取出在空气中停留2~3分钟,再浸入发黑液中2~3分钟。

发黑剂的稀释比和发黑时间由零部件材质决定,需在实践中摸索掌握,如铸铁件需稀释比小些,发黑时间长些。

油封——一般应采用脱水防锈油油封,经数分钟后取出沥尽浮油或甩干,入库存放。

磷化——经发黑自干或烘干的工件,再经JTL-7常温磷化一步液或抗锈灵浸涂或抹涂处理,自干成高抗蚀性与高附着力的黑色磷化钝化膜,一般不需油封,但油封可增加其色泽装饰性。

检验——可根据相关国标、行标、企标检验,外观目视检查,膜层应连续均匀一致,无花斑,无红色挂灰。

铸铁件为暗褐色,其它为黑色或蓝黑色,经24小时后检验,其抗蚀性2~3%硫酸铜点滴试验30S。

黑磷化膜用3%氯化钠浸检≥1小时,室内存放一年应无锈蚀。

四、注意事项:1、发黑处理前,工件必须彻底除油除锈,这是保证发黑质量的关键。

2、工序间水洗应是洁净流动水洗,需防止残留酸洗液等带入发黑液中影响发黑效果。

3、发黑前经水洗后的工件,应在一分钟之内浸入发黑液中处理,否则会出现薄锈泛黄现象,影响发黑质量。

二合一磷化液配方

二合一磷化液配方【原创实用版】目录1.引言:介绍二合一磷化液配方的背景和意义2.配方成分:详细列出二合一磷化液的主要成分及其作用3.配方特点:分析二合一磷化液的优势和特点4.应用领域:说明二合一磷化液在不同领域的应用5.结论:总结二合一磷化液配方的重要性和前景正文一、引言随着现代工业的快速发展,对于金属表面处理技术的要求越来越高。

其中,磷化液作为一种重要的表面处理剂,在金属防腐、耐磨、抗疲劳等方面具有显著效果。

二合一磷化液,顾名思义,是将磷化和钝化两种处理工艺合二为一,具有操作简便、效果显著等优点。

本文将为您详细介绍二合一磷化液的配方及其特点和应用。

二、配方成分二合一磷化液的主要成分包括以下几种:1.磷酸:作为磷化液的主要成分,磷酸能够与金属表面的氧化物反应,生成磷化膜。

2.氧化锌:作为辅助磷化剂,氧化锌能够提高磷化液的稳定性,增强磷化膜的性能。

3.硫酸亚铁:作为还原剂,硫酸亚铁能够促进磷酸与氧化锌的反应,提高磷化效果。

4.缓冲剂:用于调节磷化液的酸碱度,确保磷化反应在适宜的条件下进行。

5.表面活性剂:能够降低磷化液的表面张力,提高磷化液在金属表面的润湿性。

三、配方特点二合一磷化液具有以下优势和特点:1.环保:二合一磷化液采用无铬、无镍、无镉等重金属离子的环保配方,符合现代环保要求。

2.高效:二合一磷化液将磷化和钝化两种处理工艺合二为一,提高了处理效率。

3.广泛适用:二合一磷化液适用于钢铁、铝、锌等各种金属材料,以及各种形状和尺寸的金属制品。

4.优异的耐蚀性:二合一磷化液形成的磷化膜具有优异的耐蚀性能,可显著提高金属制品的使用寿命。

四、应用领域二合一磷化液广泛应用于以下领域:1.汽车零部件:用于汽车零部件的防腐、耐磨处理,提高零部件的使用寿命。

2.电子产品:用于电子产品的金属外壳、散热片等部件的表面处理,提高产品的抗腐蚀性能。

3.机械制造:用于各种机械零部件的表面处理,提高零部件的耐磨、抗疲劳性能。

磷化液化验方法

锌系磷化液化验规程1 试剂1.1 0.1N NaOH标准溶液1.2 1%甲基橙指示剂1.3 1%酚酞指示剂1.4 31%盐酸1.5 氨基磺酸2 仪器2.1 250ml锥形瓶3个2.2 50ml碱式滴定管2.3 10ml移液管2.4 2ml移液管2.5 25ml发酵管一支2.6 吸耳球一个3 分析步骤3.1 游离酸度的测定3.1.1 用250ml锥形瓶取50ml磷化液。

3.1.2用10ml移液管移取10ml磷化液加入另一个250ml锥形瓶中,加蒸馏水50ml摇匀。

3.1.3加3滴甲基橙指示剂后摇匀。

3.1.4用0.1N NaOH标准溶液进行滴定至溶液颜色有红色变成橙黄色即为终点。

3.1.5 记下所耗用的0.1N NaOH的毫升数,即为磷化液游离酸度的点数。

3.2 总酸度的测定3.2.1 用10ml移液管移取10ml磷化液于未用的250ml锥形瓶中,加50ml蒸馏水,摇匀。

3.2.2 加3滴酚酞指示剂于250ml锥形瓶中。

3.2.3 用0.1N的NaOH标准溶液进行滴定,边滴定边摇动,至溶液颜色由无色变红色即为终点。

3.2.4 记录所耗用的NaOH标准溶液毫升数,即为磷化液的总酸度点数。

(在磷化液浓度较高时,总酸点滴定终点不容易观察,此时,用2ml 移液管移取2ml磷化液于未用的250ml锥形瓶中,加50ml蒸馏水,摇匀。

然后,用0.1N的NaOH标准溶液进行滴定,边滴定边摇动,至溶液颜色由无色变微红色即为终点。

记录所耗用的NaOH标准溶液毫升数,将所得数值乘以5,得到的数据即为总酸点)3.3 促进点数的测定在发酵管中注满磷化液,从发酵管口放入约1~2克氨基磺酸,将发酵管倒置,让氨基磺酸沉入管子顶部,然后快速将发酵管放正,此时会产生气体积存于管子顶部。

等反应完成,读取管子顶部气体容积数,既是促进点数。

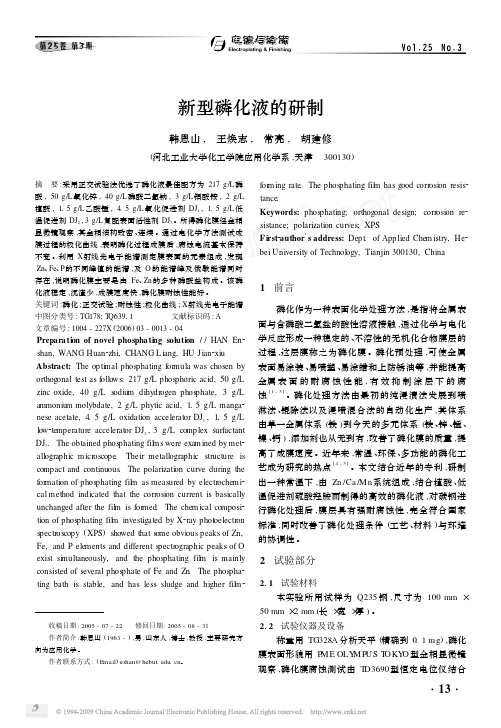

新型磷化液的研制

收稿日期:2005-07-22 修回日期:2005-08-31 作者简介:韩恩山(1963-),男,山东人,博士,教授,主要研究方向为应用化学。

作者联系方式:(Email )eshan@hebut .edu .cn 。

新型磷化液的研制韩恩山, 王焕志, 常亮, 胡建修(河北工业大学化工学院应用化学系,天津 300130)摘 要:采用正交试验法优选了磷化液最佳配方为217g/L 磷酸,50g/L 氧化锌,40g/L 磷酸二氢钠,3g/L 钼酸铵,2g/L 植酸,1.5g/L 乙酸锰,4.5g/L 氧化促进剂DJ 1,1.5g/L 低温促进剂DJ 2,3g/L 复配表面活性剂DJ 3。

所得磷化膜经金相显微镜观察,其金相结构致密、连续。

通过电化学方法测试成膜过程的极化曲线,表明磷化过程成膜后,腐蚀电流基本保持不变。

利用X 射线光电子能谱测定膜表面的元素组成,发现Zn 、Fe 、P 的不同峰值的能谱,及O 的能谱峰及俄歇能谱同时存在,说明磷化膜主要是由Fe 、Zn 的多种磷酸盐构成。

该磷化液稳定,沉渣少,成膜速度快,磷化膜耐蚀性能好。

关键词:磷化;正交试验;耐蚀性;极化曲线;X 射线光电子能谱中图分类号:TG178;T Q63911 文献标识码:A文章编号:1004-227X (2006)03-0013-04Prepara ti on of novel phospha ti ng soluti on //HAN En 2shan,WANG Huan 2zhi,CHANG L iang,HU J ian 2xiu Abstract:The op ti mal phosphating for mula was chosen by orthogonal test as follows:217g/L phos phoric acid,50g/L zinc oxide,40g/L sodium dihydr ogen phos phate,3g/L ammonium molybdate,2g/L phytic acid, 1.5g/L manga 2nese acetate, 4.5g/L oxidation accelerator DJ 1, 1.5g/L low 2temperature accelerator DJ 2,3g/L comp lex surfactant DJ 3.The obtained phos phating fil m s were exam ined by met 2allographic m icroscope .Their metallographic structure iscompact and continuous .The polarizati on curve during the for mati on of phosphating fil m as measured by electr ochem i 2cal method indicated that the corrosi on current is basically unchanged after the fil m is for med .The chem ical composi 2tion of phos phating fil m investigated by X 2ray phot oelectrons pectr oscopy (XPS )showed that s ome obvi ous peaks of Zn,Fe,and P elements and different s pectr ographic peaks of O exist si multaneously,and the phos phating fil m is mainly consisted of several phosphate of Fe and Zn .The phos pha 2ting bath is stable,and has less sludge and higher fil m 2for m ing rate .The phosphating fil m has good corr osi on resis 2tance .Keywords:phosphating;orthogonal design;corrosion re 2sistance;polarization curves;XPSF irst 2author πs address:Dep t .of App lied Chem istry,He 2bei University of Technol ogy,Tianjin 300130,China1 前言磷化作为一种表面化学处理方法,是指将金属表面与含磷酸二氢盐的酸性溶液接触,通过化学与电化学反应形成一种稳定的、不溶性的无机化合物膜层的过程,这层膜称之为磷化膜。

磷化实验方法

磷化实验方法1.磷化工艺流程脱脂—水洗—除锈—水洗—表调—磷化—水洗—干燥(1)脱脂除油脂的目的在于清除掉试样表面的油脂、油污、脏物,使磷化液与金属表面有良好的接触,从而得到质量良好的磷化膜。

目前低碱液除油逐渐被广泛应用,它是一种有效的除油方法,而且不损伤试样表面,它能把试样表面上的杂质彻底清洗干净,使磷化液与金属表面有良好的接触,充分润湿金属表面。

脱脂液的配制先将250 ml的水加入到烧杯中,慢慢加入三聚磷酸钠3克、硅酸钠2克、碳酸钠3克、磷酸钠2克、草酸1克,搅拌均匀,加水稀释至500ml,配制成低碱脱脂液。

处理条件在室温下浸泡2—5分钟。

(2)除锈采用磷酸与柠檬酸混合液酸洗除锈。

磷酸酸洗除锈有特殊的作用,在酸洗过程中可以在金属表面形成不溶性的磷酸亚铁。

磷酸亚铁在磷化处理过程中可起晶核作用,但是过多会妨碍磷化,加入有机阻蚀剂可以防止清洁的金属表面进一步受到磷酸酸液的侵蚀,同时又不妨碍磷酸对剩余氧化物起作用。

除锈处理液的配制将85%的磷酸5ml与3克柠檬酸,混合均匀,加水配制成250 ml的溶液。

处理条件将试样浸入该溶液中2—5分钟。

(3)水洗水洗的目的是去除试样表面残留的酸和碱。

经过脱脂和除锈的试样表面残留一定的碱和酸。

如果把这样的试样浸入磷化液中势必会影响磷化液的成分,进而影响磷化液膜的质量。

此外,磷化后的试样如不经过水洗,残留在磷化膜上的酸会降低磷化膜的耐蚀性能。

水洗液采用自来水为水洗液。

处理条件在室温浸泡5—10分钟。

(4)表调本实验采用酸性表调剂(草酸)对试样进行表面调整。

经过表面调整的试样,可以直接进行磷化处理,无需再经过水洗。

表面调整液的配制先将清水加入烧杯中至400ML,温度升至35摄氏度左右,将3克表调剂(草酸)加入烧杯中进行搅拌,待草酸完全溶解,加水至500ML彻底搅拌均匀。

表面调整的处理条件温度20—30摄氏度,时间30—150秒,处理方式为浸泡。

(5)磷化磷化液的配制(1)取适量的水放入500 ml的烧杯中,加热到25-35摄氏度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

磷化液的配制

磷化液的制造原料可以分为一般家庭式作坊所用原料和国际标准使用原料两种。

其中,一般家庭式作坊所用原料包括85%磷酸(液体)、磷酸二氢锌(粉体)和硝酸锌(粉体)或40%~98%硝酸(液体)、95%氧化锌(粉体)或锌渣或锌灰(固体)。

而国际标准使用原料则包括85%磷酸(液体)、68%硝酸(液体)和99.7%氧化锌(粉体)或99.99锌锭(金属)。

需要注意的是,这些原料中均含有无效成分,约占总成分的10%或30%。

磷化液的国际标准化学组成(总酸度)为液体状态,包括磷酸、磷酸二氢锌、硝酸锌和磷酸锌(无效成分约10%或约35%)。

其中,磷酸二氢锌为磷化皮膜剂的主要成分,用于钢铁的防腐蚀。

磷酸锌为无色斜方结晶或白色微晶粉末,溶于无机酸,不溶于乙醇,水中几乎不溶,其溶解度随温度上升而减少。

磷化液的制作方法也有所不同。

一般家庭式作坊使用瓷缸或塑料桶为反应,以人工木棒的搅拌操作,原料用水以井水或

自来水。

而国际标准使用不锈钢为反应,以机械不锈钢棒的搅拌操作,原料用水为纯水。

当钢铁作为一般处理物时,其反应机构包括化学反应和皮膜生成反应。

化学反应中,铁与磷酸(游离酸)反应生成磷酸二氢铁(铁分)和氢气,同时生成水和磷酸铁(淡黄色沉渣)。

皮膜生成反应中,磷酸二氢锌反应生成磷酸锌(H皮膜)和磷酸,铁(离子)与磷酸二氢锌反应生成磷酸锌铁(P皮膜)和

磷酸。

需要注意的是,钢铁表面与磷化处理液接触后,钢铁表面会发生溶解,表面附近的磷化处理液中的氢离子减少,PH

值由3上升至4.6.这会引起化学反应和不溶性的磷酸锌(Hopeite)和磷酸锌铁(Phosphophyllite)在钢铁表面析出,

形成皮膜。

在磷化处理液中,铁离子会被消耗掉一部分作为皮膜的构成成分,但也会有一部分反应成为铁分留在液中,导致皮膜的化学生成反应受到影响。

为了解决这个问题,必须在磷化处理液中预先添加促进剂(氧化剂),使剩余的铁分氧化并沉淀出来,迅速清除出反应系统,以保证磷化反应的顺利进行。

在磷化液的品质方面,一般家庭式作坊使用的浓缩液比重为1.32~1.4,价格低廉,但由于原料纯度较差,会导致不当沉渣的产生,补给量也大,使用者的总成本较高。

而国际标准的浓缩液比重为1.55~1.6,价格较高,但可以有效控制皮膜生成量,提供各项性能,降低使用者总成本。

国际标准磷化液的制造程序包括两种方法:一种是以氧化锌为底,先将氧化锌徐徐加入搅拌槽内与水混合成糊状,再加入硝酸和磷酸;另一种是以酸液为底,先将硝酸和磷酸加入水中搅拌均匀,再将氧化锌徐徐加入搅拌槽内反应。

另外,制造磷酸二氢锌时需要加热反应,制造硝酸锌则不需要加热。

以上是国际标准磷化液的制造方法和品质比较。

为了保证磷化反应的顺利进行,选择合适的磷化液是非常重要的。