电镀金属为铜锡合金

电镀锡锌合金

电镀锡锌合金

电镀锡锌合金是一种常见的金属表面处理方法,它可以在金属表面形成一层锡锌合金的保护层,以防止金属表面腐蚀和氧化。

这种处理方法广泛应用于电子、汽车、航空航天等行业,成为保护金属表面的重要手段。

电镀锡锌合金的工艺过程比较简单,首先需要将待处理的金属件进行表面处理,以去除表面的污垢和氧化物。

接下来,将金属件浸泡在含有锡锌离子的电解液中,通电后,在金属表面形成一层锡锌合金的保护层。

最后,将金属件进行清洗、烘干等处理,即可完成整个电镀过程。

电镀锡锌合金的优点主要有以下几个方面:

1. 保护性能好:电镀锡锌合金能够在金属表面形成一层紧密、均匀的保护层,有效防止金属表面腐蚀和氧化。

2. 耐磨性好:电镀锡锌合金的保护层硬度较高,能够有效提高金属件的耐磨性和耐腐蚀性。

3. 外观美观:电镀锡锌合金的保护层具有银白色的外观,能够提高金属件的外观质量和美观度。

4. 工艺简单:电镀锡锌合金的工艺过程相对简单,成本较低,适用于大批量生产。

除了以上优点之外,电镀锡锌合金还存在一些缺点,如:

1. 环境污染:电镀过程中会产生大量废水和废气,对环境造成一定的污染。

2. 耗能较大:电镀过程需要大量的电能,耗能较大。

3. 镀层厚度不易控制:电镀锡锌合金的镀层厚度受到多种因素的影响,不易精确控制。

4. 镀层质量不稳定:电镀锡锌合金的镀层质量容易受到电解液组成、温度、电流密度等因素的影响,不易保持稳定。

总之,电镀锡锌合金作为一种重要的金属表面处理方法,在工业生产中具有广泛应用前景。

在使用过程中需要注意控制环境污染、节约能源,并加强对电镀过程中各种因素的控制和调节,以提高镀层质量和稳定性。

浅谈电镀溶液中铜、锡的实验测定

关键 词 : 电镀 溶 液 ; ; ; 铜 锡 实验 测 定

电镀 ( l t paig就是利用 电解原 理在 某些 金属表面上镀 Ee r l n ) co t

上一薄层其它金属或合金的过程 , 利用 电解 作用使金属或其它 是

总 焦 磷 酸根 的浓 度 为 : C 27 / o lL ) ( 1 2 2: 2 ,式中 , , P04 (t ・ = CV一 C V) n 一 o / C 为标 准醋酸锌

3 L左右 ) , 复用 00 moL铅标 准溶液滴定至示波器 图中铅切 口 .5 l / 铜、 锡完全配合后, 用铅标 准溶 液滴定至切 口出现为终点 。用硫脲 ( m 解蔽铜使与铜 配合 的 E T 全部释放出来 , DA 用铅标准溶液滴定至 出现为终点 ,消耗铅标准溶液 的体 积为 Vm ;加入 2 %氟化铵 L 0

式, 对电镀溶液 中铜 、 的实验测定进行 了详细探讨 。 锡

1 实验 方 法

ห้องสมุดไป่ตู้

m ; 为镀 液的体积 mL L1 3 。 在滴 定 焦磷 酸根 后 的溶 液 中 ,准确 加入 硫 酸镁 标 准溶 液

2mL 氨水 1mL 加热至沸 , 0 , 0 , 生成结 晶沉淀 Mg H P 6 O, N O ・H: 再加 1 焦 磷 酸盐 和 正 磷 酸 盐 的测 定 . 1 在第一份镀铜 锡液 中, 加入 N O a H溶液使铜离子 生成 氢氧化 氨水 5 L冷 却, , m, 过滤 用水洗 几次, 滤液与 洗液合并 , 入 E T 将 加 DA

切 口出现为终点 , 可求得铜 的含量 ; 然后加入氟 化铵使 与锡配合 1m 0 L放置片刻。 续用 00 m l 继 . o L铅标 准溶液滴定 至示波器 图中 5 /

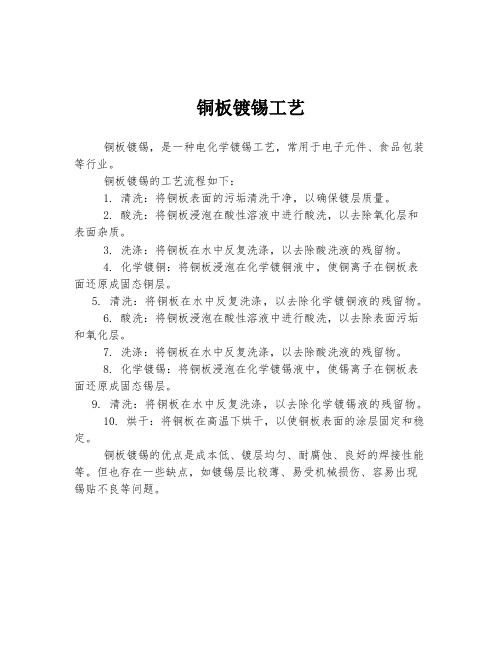

铜板镀锡工艺

铜板镀锡工艺

铜板镀锡,是一种电化学镀锡工艺,常用于电子元件、食品包装等行业。

铜板镀锡的工艺流程如下:

1. 清洗:将铜板表面的污垢清洗干净,以确保镀层质量。

2. 酸洗:将铜板浸泡在酸性溶液中进行酸洗,以去除氧化层和表面杂质。

3. 洗涤:将铜板在水中反复洗涤,以去除酸洗液的残留物。

4. 化学镀铜:将铜板浸泡在化学镀铜液中,使铜离子在铜板表面还原成固态铜层。

5. 清洗:将铜板在水中反复洗涤,以去除化学镀铜液的残留物。

6. 酸洗:将铜板浸泡在酸性溶液中进行酸洗,以去除表面污垢和氧化层。

7. 洗涤:将铜板在水中反复洗涤,以去除酸洗液的残留物。

8. 化学镀锡:将铜板浸泡在化学镀锡液中,使锡离子在铜板表面还原成固态锡层。

9. 清洗:将铜板在水中反复洗涤,以去除化学镀锡液的残留物。

10. 烘干:将铜板在高温下烘干,以使铜板表面的涂层固定和稳定。

铜板镀锡的优点是成本低、镀层均匀、耐腐蚀、良好的焊接性能等。

但也存在一些缺点,如镀锡层比较薄、易受机械损伤、容易出现锡贴不良等问题。

铜合金表面处理工艺

铜合金表面处理工艺一、引言铜合金是一种常见的金属材料,具有良好的导电性、导热性和耐腐蚀性。

然而,由于其表面容易受到氧化、腐蚀和污染等影响,需要进行表面处理以提高其性能和延长使用寿命。

本文将介绍几种常见的铜合金表面处理工艺。

二、化学镀铜化学镀铜是一种常用的铜合金表面处理方法。

其原理是在铜合金表面通过化学反应沉积一层薄膜以增加其耐腐蚀性和导电性。

化学镀铜工艺主要包括清洗、活化、镀铜和清洗四个步骤。

首先,通过酸洗和碱洗将铜合金表面的污染物清洗干净;然后,通过活化处理提高表面的反应活性;接着,将铜离子溶液浸入铜合金表面,通过还原反应将铜离子沉积在表面形成铜层;最后,再次清洗以去除残留的化学药剂。

化学镀铜工艺简单、成本较低,可以得到均匀的铜层,适用于各种形状的铜合金。

三、电镀电镀是一种常见的表面处理方法,通过电解沉积金属薄膜在铜合金表面以改善其性能。

电镀铜的原理是将金属阳极和铜合金阴极浸入电解液中,施加电流使金属离子在阴极表面沉积形成铜层。

电镀铜工艺需要控制电流密度、温度和电解液成分等参数,以确保获得均匀、致密的铜层。

电镀铜具有较好的附着力和耐腐蚀性,适用于各种形状和尺寸的铜合金。

四、喷涂喷涂是一种简便易行的铜合金表面处理方法,通过将含有铜颗粒的喷涂剂喷洒在铜合金表面形成一层铜膜。

喷涂铜膜可以提高铜合金的耐腐蚀性和导电性,同时还可以修复已经受损的表面。

喷涂工艺简单,适用于各种复杂形状和大面积的铜合金表面。

然而,喷涂的铜层较厚,可能会影响细节的清晰度,并且涂层的附着力较弱,容易剥落。

五、化学氧化化学氧化是一种改善铜合金表面性能的常见方法,通过在铜合金表面形成氧化层来提高其耐腐蚀性和装饰性。

化学氧化工艺主要包括清洗、氧化和封闭三个步骤。

首先,通过酸洗和碱洗将铜合金表面清洗干净;然后,将铜合金浸入含有氧化剂的溶液中,在一定的温度和时间下形成氧化层;最后,通过封闭处理,使氧化层更加稳定和耐久。

化学氧化可以产生不同颜色的氧化层,使铜合金具有更多的装饰性。

电镀工艺知识

常用表面处理工艺流程

(10) 铁件镀铬工艺流程: 除蜡 → 热浸除油 → 阴极 → 阳极 → 电解除油 → 弱酸浸蚀 → 预镀碱铜 → 酸性光亮铜(选择)→ 光亮镍 → 镀铬或其它 除蜡 → 热浸除油 → 阴极 → 阳极 → 电解除油 → 弱酸浸蚀 → 半光亮镍 → 高硫镍 → 光亮镍 → 镍封(选择) → 镀铬 (11) 锌合金镀铬工艺流程 除蜡 → 热浸除油 → 阴极电解除油 → 浸酸 → 碱性光亮铜 → 焦磷酸铜(选择性)→ 酸性光亮铜(选择性)→ 光亮镍 →镀铬 (12) 电叻架及染色工艺流程 前处理或电镀 → 纯水洗(2-3次) →预浸 → 电叻架 → 回收 → 纯水洗(2-3次)→ 烘干 → 成品

二、镀前处理和镀后处理术语

4.1 化学除油 在碱性溶液中借助皂化作用和乳化作用清除制件表面油污的过程。 4.2 电解除油 在含碱溶液中,以制件作为阳极或阴极,在电流作用下,清除制件表面油污的过程。 4.3 出 光 在溶液中短时间浸泡,使金属形成光亮表面的过程。 4.4 机械抛光 借助于高速旋转的抹有抛光膏的抛光轮,以提高金属制件表面光亮度的机械加工过程。 4.5 有机溶剂除油 利用有机溶剂清除制件表面油污的过程。 4.6 除 氢 将金属制件在一定温度下加热处理或采用其它方法,以驱除在电镀生产过程中金属内部吸收氢的过程。 4.7 退 镀 将制件表面镀层退除的过程。 4.8 弱 浸 蚀 电镀前,在一定组成溶液中除去金属制件表面极薄的氧化膜,并使表面活化的过程。 4.9 强 浸 蚀 将金属制件浸在较高浓度和一定温度的浸蚀溶液中,以除去金属制件表面上氧化物和锈蚀物的过程。 4.10 镀前处理 为使制件材质暴露出真实表面,消除内应力及其它特殊目的所需,除去油污、氧化物及内应力等种种 前置技术处理。 4.11 镀后处理 为使镀件增强防护性能,提高装饰性能及其它特殊目的而进行的(诸如钝化、热熔、封闭和除氢等)处理。

常用电镀种类及介绍

一、电镀层种类1、硬铬在严格控制温度与电流密度(较装饰镀铬高)的条件下,从镀铬液中获得的硬度较高、耐磨性好的硬铬层。

2、乳色铬通过改变镀铬溶液的工作条件,获得的孔隙少、具有较高抗蚀能力、而硬度较低的乳白色铬镀层。

二、氧化及钝化1、阳极氧化通常指铝或铝合金制品或零件,在一定的电解液中和特定的工作条件下作为阳极,通过直流电流的作用,使其表面生成一层抗腐蚀的氧化膜的处理过程。

2、磷化钢铁零件在含有磷酸盐的溶液中进行化学处理,使其表面生成一层难溶于水的磷酸盐保护膜的处理过程。

3、发蓝钢铁零件在一定的氧化介质中进行化学处理,使其表面生成一层蓝黑色的保护性氧化膜的处理过程。

4、化学氧化在没有外电流作用下,金属零件与电解质溶液作用,使其表面上生成一层氧化膜的处理过程。

5、电化学氧化以浸入一定的电解质溶液中的金属零件作为阳极,在直流电作用下,使其表面生成氧化膜的电化学处理过程。

6、化学钝化在没有外电流作用下,金属零件与电解质溶液作用,使其表面上生成一层钝化膜的处理过程。

7、电化学钝化以浸入一定电解质溶液中的金属零件作为阳极,在直流电作用下,使其表面生成一层钝化膜的处理过程。

三、电解1、电解在外电流通过电解液时,在阳极和阴极上分别进行氧化和还原反应,将电能变为化学能的过程。

2、阳极电解以零件作为阳极的电解过程。

3、阴极电解以零件作为阴极的电解过程。

四、镀前处理1、化学除油在含碱的溶液中,借助皂化和乳化作用,除去零件或制品表面油垢的过程。

2、有机溶剂除油利用有机溶剂对油垢的溶解作用,除去零件或制品表面油垢的过程。

3、电化学除油(即电解除油)在含有碱的溶液中,以零件作为阳极或阴极,在电流作用下,除去零件或制品表面油垢的过程。

4、化学酸洗在含酸的溶液中,除去金属零件表面的锈蚀物和氧化物的过程。

5、化学抛光金属零件在一定组成的溶液中和特定条件下,进行短时间的浸蚀,从而将零件表面整平,获得比较光亮的表面的过程。

6、磨光利用磨轮来磨削零件表面上的粗糙不平处,从而提高零件表面的平整程度的过程。

镀锡工艺

镀锡有哪几种工艺?如何选择镀锡工艺锡是一种银白色的金属,无毒,具有良好的焊接性和延展性。

广泛地应用于电子、食品、汽车等工业。

镀锡工艺以镀液的PH值分类,分为酸性镀液工艺和碱性镀锡工艺两大类。

酸性镀锡的优点是镀速快。

镀层光亮细致,深镀能力好。

镀液对杂质容忍力强,室温操作节省能源。

俣缺点是镀液的分散能力较差,镀层孔隙率较高,钎焊不如碱性镀锡,二价锡水解。

酸性镀锡中因导电介质不同又分为硫酸盐镀锡、氟硼酸盐镀锡、氯化物镀锡等工艺。

硫酸镀锡成本低,镀液易于控制,镀层光亮细致,但分散能力较差。

市场应用最为广泛。

氟硼酸盐镀锡的优点是镀速快,可使用较大电流,镀液稳定性好。

广泛用于线材、带材的连续性电镀。

缺点是镀液成本高,毒性大,废水处理困难。

氯化物镀锡主要在晶纹镀锡,优点是成本较低,镀液稳定,镀层洁白。

缺点是电流开不大。

碱性镀锡的优点是:成分简单,镀液分散能力好,镀层细致,孔隙少,钎焊性能好。

缺点是:操作温度高,能耗大,电流使用范围窄,电流效率低,不能获得光亮镀层,镀层硬镀小,阳极行为影响大。

碱性镀锡因所用络合剂不同又分为锡酸盐镀锡和焦磷酸盐镀锡两种。

锡酸盐镀锡成分简单,主盐采用锡酸钠,也有使用锡酸钾的。

后者的溶解度较大,可以使用较大的电流密度,生产效率高,但成本较高。

络合剂采用氢氧化钠(或氢氧化钾)。

这种工艺所获得的镀层是洁白不光亮的。

市场上慢慢地被酸性光亮镀锡所取代。

焦磷酸盐镀锡因成本高使用上受到限制。

但它的PH值呈弱碱性,适合在铝合金件和锌合金件上电镀。

酸性硫酸盐镀锡故障及其处理方法:光亮锡镀层的可焊性差。

铜锡锌三元合金电镀添加剂

铜锡锌三元合金电镀添加剂

(厚白铜锡电镀添加剂)

工艺配方

范围标准

氰化亚铜10~15克/升12克/升

锡酸钠35~75克/升35克/升

氰化钾(游离) 40~60克/升48克/升

氢氧化钾14~22克/升18克/升

碳酸钾20克/升20克/升

开缸剂40毫升/升

光亮剂A 10毫升/升

光亮剂B 10毫升/升

温度50~55℃

阴极电流密度0.1~2.0安培/平方分米

沉积速度在2.0安培/平方分米下约0.3微米/分钟

循环过滤、良好的搅动

镀层:铜锡锌合金比例: 50~60%铜、25~35%锡、10~20%锌

(决定于电流密度及溶液成分)

镀层颜色: 银白色

磁性测验: 抗磁

均镀能力、深镀能力优于镀镍

配制方法:

1:将相当于氰化亚铜量1:1.4倍的氰化钾溶于40℃左右的温水中,然后在搅拌下逐渐加入氰化亚铜,使之溶解,倒入缸中。

2:将氢氧化钾溶解于去离子水后,加温至沸腾,然后在搅拌下加入锡酸钠,使之全部溶解再倒入缸中。

3:加入余下的氰化钾,加去离子水到位,加入1~3克/升活性碳处理、过滤。

加入开缸剂、光亮剂A、光亮剂B,小电流处理数小时,即可进行试镀。

铜排镀锡工艺

铜排镀锡工艺

铜排镀锡是一种常见的电镀工艺,它可以在铜排表面形成一层锡镀层,提高铜导体的耐腐蚀性能,同时保持铜的导电性。

以下是一般的铜排镀锡工艺步骤:

1.表面处理:首先,铜排需要经过表面处理,包括去油、除锈、酸洗等步骤,

以确保表面干净,无污染,有利于镀层的附着。

2.电镀前处理:铜排表面经过清洁后,通常需要进行一些预处理,如活化处

理,以增加金属表面的亲和力,有助于后续的电镀过程。

3.电镀槽预处理:铜排被悬挂到电镀槽中,电镀槽中含有锡盐的电镀液。

在

进入电镀槽之前,可能需要进行一些槽前处理,如浸泡在活化液中。

4.电镀:铜排在电镀槽中通过电流作用,锡离子被还原并沉积在铜排表面,

形成锡镀层。

电流的密度、电镀液的温度和浓度等参数会影响镀层的均匀性和质量。

5.电镀后处理:完成电镀后,铜排可能需要进行一些电镀后处理,如清洗、

中和、干燥等,以确保锡镀层的光泽和附着力。

6.检验:镀锡后的铜排需要进行质量检验,以确保锡镀层的厚度和均匀性满

足要求。

整个铜排镀锡工艺需要高度的工艺控制,以确保获得一致的产品质量。

这种工艺常用于电子电器、通信设备等领域,以提高电器元件的耐腐蚀性和稳定性。

cusn10成分

cusn10成分1. 什么是cusn10?1.1 cusn10的定义CuSn10是一种由铜(Cu)和锡(Sn)组成的合金。

它的化学成分中含有10%的锡,因此被称为CuSn10。

这种合金具有优异的特性,广泛应用于各个领域。

1.2 cusn10的用途由于CuSn10合金具有良好的耐蚀性和强度,它被广泛应用于制造行业。

它常用于制造轴承、齿轮、连杆、瓦楞纸板生产设备等。

此外,CuSn10还常用于电子器件、仪器仪表等领域。

2. cusn10的特性2.1 耐蚀性CuSn10合金具有良好的耐蚀性,可以抵抗各种环境下的腐蚀。

这使得它适用于湿度较高的环境以及一些特殊的化学介质中。

2.2 强度CuSn10合金具有良好的强度,可用于承受较大的载荷。

这使得它在机械制造领域中得到广泛应用。

2.3 良好的耐磨性CuSn10合金表面具有良好的耐磨性,使其适用于一些高摩擦、高磨损的应用场合。

2.4 热导率高CuSn10合金具有较高的热导率,使其在一些导热要求较高的场合中有着广泛的应用。

3. cusn10合金的制备方法3.1 熔炼法制备CuSn10合金的常用方法是通过熔炼。

将适量的铜和锡按照一定比例加入熔炉中,并进行熔化。

然后,将熔融的合金浇铸到模具中,待冷却凝固后得到CuSn10合金。

3.2 粉末冶金法粉末冶金法也是制备CuSn10合金的一种方法。

首先,将适量的铜粉和锡粉混合。

然后,将混合粉末通过压制成型,再进行烧结。

最后,经过热处理和机械加工等工艺,得到具有CuSn10成分的合金制品。

4. cusn10在不同领域的应用4.1 机械制造领域CuSn10合金常用于机械制造领域,例如制造轴承、齿轮等零部件。

由于合金具有较高的强度和良好的耐磨性,可以保证机械设备的可靠性和使用寿命。

4.2 电子器件领域CuSn10合金的良好导电性和耐蚀性使其成为电子器件制造领域的重要材料。

例如,它常用于连接器、导线、绝缘子等电子器件的制造。

4.3 仪器仪表领域由于CuSn10合金的高热导率和良好的耐蚀性,它在仪器仪表领域有着广泛的应用。