不同回火工艺下重载齿轮渗碳层性能及组织的差异

浅谈机床渗碳件渗层深度与性能

浅谈机床渗碳件渗层深度与性能前言在机床零件中,渗碳件占有相当的比例,特别是齿轮、轴、套类等零件。

渗碳质量直接影响机床的精度和寿命,而渗层的表层碳含量,渗层深度,渗碳淬火回火后的硬度以及表层与心部组织,则是衡量渗碳件性能的重要指标。

根据这些指标的测定,选出最合适的渗层深度,最优化的工艺。

备料及制样2.1制样分组根据我厂具体情况,本试验选钢为20Cr。

20Cr钢的化学成分(W%)及Ac1,Ac3(℃):C(0.17-0.24)Si(0.17-0.37)Mn(0.5-0.8)Cr(0.7-1.00),Ac1(766)、Ac3(838)。

经过对渗碳件渗层深度要求的统计,筛选出具有代表性的三个渗层范围,并将试样分组,编号分别为A、B、C。

A组:渗层深度为0.6-0.8mm,B组:渗层深度为0.9-1.3mm,C组:渗层深度为1.3-1.7mm。

2.2试样种类尺寸及数量,并打上相应编号金相试样:φ12X30 每样号3件,共9件硬度试样:φ20X12 每样号3件,共9件冲击试样:10X10X55 每样号3件,共9件3.热处理阶段3.1渗碳工艺由于碳在铁素体中的溶解度较小,而在奥氏体中的溶解度较大,所以渗碳必须在Ac3以上的温度,使钢在奥氏体状态下进行。

渗碳温度越高,渗碳层越深。

但过高的渗碳温度将导致晶粒粗化,表层碳浓度过高而形成网状碳化物,并在淬火后形成大量残余奥氏体,增加了淬火后的变形、开裂倾向。

因此,选择适合的渗碳温度尤为重要。

选择渗碳温度为920℃。

根据A、B、C的三个渗层深度,渗剂为煤油,渗碳时间分别为3-5h;5-8h;8-11h。

渗碳工艺如下:组别A,渗碳温度920℃,时间3h,炉冷至840℃坑冷。

组别B,渗碳温度920℃,时间7h,炉冷至840℃坑冷。

组别C,渗碳温度920℃,时间10h,炉冷至840℃坑冷。

3.2淬火、回火工艺为使渗碳件具有表面高硬度,高耐磨性和良好的心部韧性,渗碳件在渗碳后必须进行恰当的淬火、回火才能达到要求。

等温正火对汽车齿轮渗碳淬火变形的影响

等温正火对汽车齿轮渗碳淬火变形的影响摘要:汽车齿轮是汽车传动系统的重要组成部分,其性能直接影响着汽车的可靠性和使用寿命。

渗碳淬火是一种常用的齿轮热处理工艺,但其变形问题却一直困扰着汽车制造业。

本文研究了等温正火对汽车齿轮渗碳淬火变形的影响,并对相关问题进行了分析和探讨。

关键词:汽车齿轮、热处理、渗碳淬火、变形、等温正火正文:一、引言汽车齿轮是汽车传动系统的核心部件之一,直接影响着汽车的可靠性和使用寿命。

为了满足汽车的高速、重载等要求,齿轮通常需要经过热处理加工,其中渗碳淬火是最常用的齿轮热处理工艺之一。

然而,渗碳淬火不仅会使齿轮硬度提高,同时也会引起严重的变形问题。

为了解决这一问题,研究者们采用了等温正火技术来对其进行处理,并寻求在保证齿轮硬度的同时尽可能减少变形。

二、齿轮渗碳淬火变形问题在渗碳淬火过程中,齿轮会因为淬火速率的快速变化而产生大幅度的变形。

这些变形主要表现为轴向伸长和截面形变。

一方面,变形会导致齿轮运行时的噪声和振动等问题,降低了齿轮的使用寿命和安全性;另一方面,变形也会提高制造成本和加工难度,甚至会导致产品不合格。

三、等温正火的处理原理等温正火是一种热处理工艺,其处理过程中齿轮被先加热到高温区,然后在等温区停留一段时间,最后缓慢冷却。

等温区温度通常为850℃~900℃,等温时间根据齿轮材料、尺寸等因素而定。

等温正火的主要目的是通过消除齿轮的内部应力来减少变形。

四、等温正火的优缺点等温正火具有如下优点:①可以减少齿轮的变形,使齿轮更加稳定和可靠;②可以提高齿轮的耐磨性和疲劳性能;③可以改善齿轮表面的质量和光洁度。

然而,等温正火也存在如下缺点:①处理时间较长,费用较高;②对齿轮的材料和尺寸的要求较高;③无法处理一些特殊材料的齿轮。

五、等温正火在齿轮渗碳淬火中的应用由于等温正火对齿轮变形的减少效果显著,当前许多汽车制造厂商已经开始将其应用于齿轮渗碳淬火加工中。

例如,一些国外汽车厂商已经采用等温正火工艺生产了许多高性能齿轮,获得了很好的应用效果。

重载齿轮热处理及应用

重载齿轮热处理及应用篇一:我是一名机械维修师,在一家大型工厂工作。

我的工作就像是给那些庞大的机械怪兽治病,而重载齿轮就是这些怪兽身体里特别重要的“关节”。

有一天,车间里那台巨大的起重机突然出了故障。

负责操作起重机的老张急得像热锅上的蚂蚁,在一旁直跺脚,嘴里不停地念叨:“这可咋整,这可咋整呢?”我赶紧跑过去查看情况。

经过一番检查,我发现是重载齿轮出了问题。

这就好比一个人的膝盖关节受损了,走起路来肯定一瘸一拐的,机器也一样,重载齿轮有毛病,整个起重机就没法好好工作。

重载齿轮的热处理可是个大学问。

简单来说,热处理就像是给齿轮做一场特殊的“健身训练”。

首先是退火处理,这就像是让齿轮先做一些轻柔的拉伸运动,消除它在制造过程中产生的内应力。

我仿佛能看到那些齿轮分子在高温下慢慢放松下来,就像忙碌了一天的人在温泉里泡澡一样惬意。

然后是正火,这一步就像是给齿轮进行一次力量训练。

通过加热到一定温度,再在空气中冷却,让齿轮的组织变得更加均匀,强度和韧性都能得到提高。

我常常想象着齿轮在这个过程中变得越来越强壮,就像超级英雄在接受训练一样。

淬火呢,这可是个“刺激”的过程。

把齿轮迅速放入冷却介质中,就像把一个火热的铁块突然扔进冰水里。

这时候,齿轮的硬度会大大提高,但是也变得很脆,就像一个强壮但很莽撞的大汉。

所以还需要回火,回火就像是给这个莽撞大汉上一堂礼仪课,让它既有硬度又有韧性。

经过我对这台起重机重载齿轮的仔细处理和修复,起重机又重新欢快地运转起来了。

老张脸上露出了灿烂的笑容,拍着我的肩膀说:“你可真是个机械神医啊!”我也感到特别自豪。

重载齿轮的热处理虽然复杂,但是却非常重要。

它就像是给齿轮注入了灵魂,让它们在各种重载设备中发挥着关键的作用。

如果没有合理的热处理,重载齿轮就像是没有经过训练的士兵,在战场上不堪一击。

所以,不管是制造还是维修,都要重视重载齿轮的热处理,这样才能让那些依赖它们的设备稳定可靠地运行。

篇二:你有没有见过那种巨大的矿山开采设备?我有个朋友小王就在矿山工作,那些设备就像一群钢铁巨兽,每天轰隆隆地在矿山里劳作。

齿轮渗碳淬火工艺培训讲义(1)

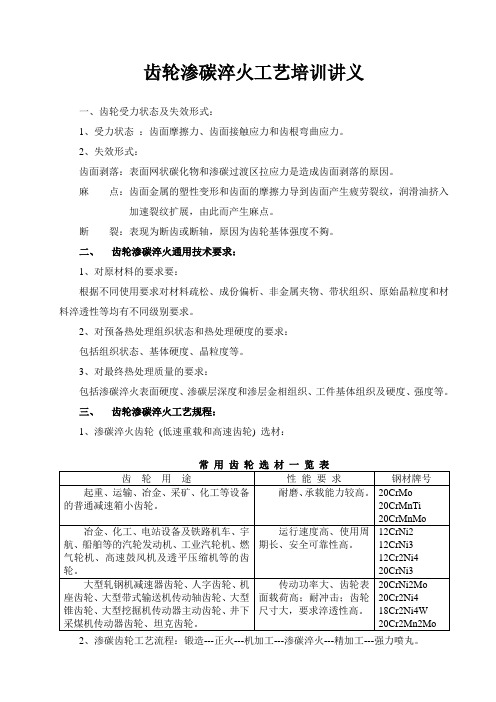

齿轮渗碳淬火工艺培训讲义一、齿轮受力状态及失效形式:1、受力状态:齿面摩擦力、齿面接触应力和齿根弯曲应力。

2、失效形式:齿面剥落:表面网状碳化物和渗碳过渡区拉应力是造成齿面剥落的原因。

麻点:齿面金属的塑性变形和齿面的摩擦力导到齿面产生疲劳裂纹,润滑油挤入加速裂纹扩展,由此而产生麻点。

断裂:表现为断齿或断轴,原因为齿轮基体强度不夠。

二、齿轮渗碳淬火通用技术要求:1、对原材料的要求要:根据不同使用要求对材料疏松、成份偏析、非金属夹物、带状组织、原始晶粒度和材料淬透性等均有不同级别要求。

2、对预备热处理组织状态和热处理硬度的要求:包括组织状态、基体硬度、晶粒度等。

3、对最终热处理质量的要求:包括渗碳淬火表面硬度、渗碳层深度和渗层金相组织、工件基体组织及硬度、强度等。

三、齿轮渗碳淬火工艺规程:1、渗碳淬火齿轮(低速重载和高速齿轮) 选材:2、渗碳齿轮工艺流程:锻造---正火---机加工---渗碳淬火---精加工---强力喷丸。

3、齿轮渗碳淬火技术要求:4、正火热处理:5、齿轮渗碳工艺:渗碳淬火工艺曲线温度时间6、使用设备: 可控气氛多用炉。

7、装炉工装及装料方式:详见附图。

(1)使用工装:工装料架应为抗渗碳、抗热疲劳、高温具有高强度的高Ni-Cr 含量材质的工装。

工装结构视工件大小、结构特征而定。

工装的结构应保证工件加热、冷却均匀,有利于减小工件淬火变形。

(2)、装料方式:一般齿轮类工件垂直挂装,套类齿轮多层碼放。

工件间应留有一定间隙,以保证不同工件和相同工件不同部位加热和冷却均匀。

滚动件均匀、薄层应平摊于料筛底部,采用多层料筛叠放装料的形式较好。

8、淬火介质及淬火冷却方式:(1)、淬火介质采用德润宝或好富顿淬火油较好。

因为这类淬火油蒸气膜持续时间短,蒸气薄且厚度均匀,奥氏体不稳定区冷速较高,有利于避免其产生非马转变;马氏体转变温度下的冷却速度较慢,有利于减小工件淬火应力和淬火变形。

(2)、淬火介质的搅拌强度和循环方向:选择强力向下搅拌为宜,但最终应根据工件淬火效果确定。

浅谈齿轮渗碳淬火有效硬化层及硬度梯度

浅谈齿轮渗碳淬火有效硬化层及硬度梯度随着机械工业的发展,对齿轮的质量要求日益提高,而齿轮的强度寿命和制造精度与热处理质量有很大关系。

为了检验齿轮材料热处理质量,在1987年以前,我国的齿轮渗碳淬火内在质量检验标准多为终态金相检验标准。

由于检测仪器的精度、分辨率等因素以及检验人员的经验参差不齐,造成检验结果有很大差异和争议。

为了解决金相法内在检验存在的弊端,机械部在1987年借鉴了DIN.ISO等标准中有关内容,修订了我国现行齿轮渗碳淬火内在质量检验标准。

此检验标准中,其金相组织检验标准基本与原标准相似,主要是对渗碳层深度及碳浓度梯度的测定作了较大的修改。

下面就渗碳层深度和碳浓度梯度分别采用金相法与硬度法测定进行简述。

一、渗碳层深度的检测1.1、金相法1.1.1、取本体或与零件材料成分相同,预先热处理状态基本相似的圆试样或齿形试样进行检测。

1.1.2、送检试样热处理状态为平衡状态,即退火状态。

1.1.3、低碳钢渗层深度为:过共析层+共析层+1/2亚共析层。

1.1.4、低碳合金钢渗层深度为:过共析层+共析层+亚共析层。

1.2、硬度法1.2.1、取样方法同金相法取样方法一致。

1.2.2、送检试样状态为淬火+回火状态。

1.2.3、渗碳深度用有效硬化层来表示,其极限硬度根据不同要求进行选择。

1.2.4、有效硬化层深度(DCp):从试样表面测至极限硬度(如HV550)之间垂直距离。

1.3、两种关于渗碳深度检测的方法存在着一定的对应关系,下面用图形来描述。

从图中可看出:DCp(芯部)>DCp(HV500)>DCp(HV550)DCp(HV550)对应渗碳层中碳含量约为0.35~0.38%,此界限处即为金相法中1/2亚共析层处。

DCp(HV500)对应渗碳层中碳含量约为0.31~0.33%,此界限处为金相法中1/2亚共析层处。

DCp(芯部)对应渗碳层中碳含量为基体碳含量,一般为0.17~0.23%,此界限处为金相法中基体组织。

渗碳渗氮、碳氮共渗和氮碳共渗,傻傻分不清楚?来看看他们的区别

渗碳渗氮、碳氮共渗和氮碳共渗,傻傻分不清楚?来看看他们的区别渗碳、渗氮、碳氮共渗和氮碳共渗,都是⾦属材料的表⾯处理⼯艺。

为了实现不同零件的⼯作条件和功能要求,需要对其表⾯进⾏不同的处理。

1. 渗碳渗碳是指使碳原⼦渗⼊到钢表⾯层的过程。

是使低碳钢的⼯件具有⾼碳钢的表⾯层,再经过淬⽕和低温回⽕,使⼯件的表⾯层具有⾼硬度和耐磨性,⽽⼯件的中⼼部分仍然保持着低碳钢的韧性和塑性。

具体⽅法是将⼯件置⼊具有活性渗碳介质中,加热到900--950摄⽒度的单相奥⽒体区,保温⾜够时间后,使渗碳介质中分解出的活性碳原⼦渗⼊钢件表层,从⽽获得表层⾼碳、⼼部仍保持原有成分。

它可以使渗过碳的⼯件表⾯获得很⾼的硬度,提⾼其耐磨程度。

典型渗碳⼯艺流程 渗碳⼯件的材料⼀般为低碳钢或低碳合⾦钢(含碳量⼩于0.25%)。

渗碳后﹐钢件表⾯的化学成分可接近⾼碳钢。

⼯件渗碳后还要经过淬⽕,以得到⾼的表⾯硬度、⾼的耐磨性和疲劳强度,并保持⼼部有低碳钢淬⽕后的强韧性,使⼯件能承受冲击载荷。

渗碳⼯艺⼴泛⽤于飞机﹑汽车和拖拉机等的机械零件﹐如齿轮﹑轴﹑凸轮轴等。

⼯件渗碳淬⽕后的表层显微组织主要为⾼硬度的马⽒体加上残余奥⽒体和少量碳化物,⼼部组织为韧性好的低碳马⽒体或含有⾮马⽒体的组织,但应避免出现铁素体。

齿轮渗碳表⾯组织(马⽒体+碳化物)渗碳后⼼部组织低碳马⽒体⼀般渗碳层深度范围为0.8~1.2毫⽶,深度渗碳时可达2毫⽶或更深。

表⾯硬度可达HRC58~63,⼼部硬度为HRC30~42。

渗碳淬⽕后﹐⼯件表⾯产⽣压缩内应⼒﹐对提⾼⼯件的疲劳强度有利。

齿轮渗碳层深度按含碳介质的不同,渗碳可分为固体渗碳、液体渗碳、⽓体渗碳和碳氮共渗等。

2. 渗氮是在⼀定温度下⼀定介质中使氮原⼦渗⼊⼯件表层的化学热处理⼯艺。

常见有液体渗氮、⽓体渗氮、离⼦渗氮。

渗⼊钢中的氮⼀⽅⾯由表及⾥与铁形成不同含氮量的氮化铁,⼀⽅⾯与钢中的合⾦元素结合形成各种合⾦氮化物,特别是氮化铝、氮化铬。

22CrMoH钢齿轮渗碳淬火回火后组织粗大的工艺改进

投产。

参考文献

[1]李莹.某汽车车轮半轴断裂失效分析[J].失效分析

与预防,2007(2):

42-44.

No.1

January,

2019

[2]孙鸿平.加热工艺与冷却制度对 22CrMoH 带状组

织的影响研究[J].冶金与材料,

2018(5):18-20.

保证齿轮产品质量。

关键词:22CrMoH 钢;齿轮;工艺改进

中图分类号:

TG161

文献标识码:A

0

引言

22CrMoH 钢齿轮经过渗碳、淬火、低温回火后的

金相组织出现异常现象。经 4%硝酸酒精腐蚀后,有

许多目视可见的粗亮黑点,黑点处齿轮组织晶粒非常

粗大,大大降低了 22CrMoH 钢齿轮的接触疲劳和弯

少量黑色区域的金相组织

作者简介:左彪(1969—),

男,

江苏泰州人,

工程师,

大专;

研究方向:

材料热处理,

理化分析,

产品失效分析。

- 58 -

Copyright©博看网 . All Rights Reserved.

第1期

2019 年 1 月

(a)中量黑色区域

江苏科技信息 · 应用技术

protection performance, with the simple structure and high load regulation, which has better application value.

Key words: switching power supply; over-current protection circuit; protection performance efficiency

重载齿轮的结构设计与热处理工艺分析

重载齿轮的结构设计与热处理工艺分析[摘要]重载齿轮是有矿山、建材、冶金和石油化工行业等重工业设备的主要组成部分,在运输和机械配套设施中,要优化重载齿轮的结构设计和热处理工艺,提高其机械设备的工作效率,特别是在石油机械生产类的行业中,有效防治其齿轮的畸变。

本文对重载齿轮的结构优化设计与热处理工艺进行简要分析,有效的齿轮的畸变形成。

【关键词】重载齿轮;结构设计;热处理工艺;畸变有效分析重载齿轮的结构设计和热处理工艺的最终目的是为了更好的促进机械设备的正常运行,提供重工业行业的工作效率,从而整体上提高其经济效益和社会效益,在运作过程中,齿轮的内部结构和工作原理是需要着重考虑的。

一、重载齿轮结构设计和热处理工艺现状一般来说,重载齿轮具有承载量大,受冲击力较强且安全性能要求高的特性,在使用过程中,需要用到耐磨性较高的材质,促进其接触地面的疲劳强度提升,同时能够形成比较高的抗地面冲击力。

在正常情况下,重载齿轮是用接近于20CrMnMo地碳合金结构的钢结构制造,需要通过一定的淬火处理来实现高性能、强耐磨性的特质。

而对于重载齿轮的热处理工艺,简单的处理工艺是在渗碳之后,进行降温直到淬火的温度。

类似的热处理工艺方法通常容易造成材料晶粒比较粗大,而且脆弱,齿轮的工具组织应力大,一般智能光承受规模较小的强度不高的重量。

当前20CrMoMn比较常用的热处理工艺是将其渗碳之后,冷却到550℃出炉,再重新加入到火炉中淬火。

通常情况下,出炉温度与工件表面的氧化脱碳成正比,温度月底,共建降温速度越慢,所以说,这种热处理工业的耗时比较长。

需要进行进一步改进。

而齿轮的结构设计和热处理工业要建立在较好的防止齿轮畸变的前提下进行处理和分析,首先必须要弄清楚载重齿轮畸变的影响因素有那些。

二、影响重载齿轮畸变的主要因素在当前的内燃和电力机车等重载齿轮设计中,影响其载重齿轮渗碳淬火过程形成畸变的主要因素有以下几种:材料淬偷、齿轮结构及尺寸差异、齿轮装料、冷却设备及预处理组织等。

钢件渗碳淬火回火与铸钢件渗碳淬火回火金相

一、钢件渗碳淬火回火工艺介绍钢件的渗碳淬火回火是一种常见的工艺,用于提高钢件的硬度和耐磨性。

在这个工艺中,钢件首先通过渗碳的方式增加表面碳含量,然后进行淬火以提高钢件的硬度,最后进行回火以降低钢件的脆性。

这一工艺能够有效改善钢件的力学性能和耐磨性,广泛应用于机械制造、汽车制造等领域。

二、铸钢件渗碳淬火回火金相分析1. 铸钢件的渗碳淬火回火金相分析是评价该工艺效果的重要方法之一。

金相分析能够揭示钢件的组织结构、晶粒大小、相变情况等信息,为工艺改进和质量控制提供重要依据。

2. 在金相分析中,通常会观察到一些重要的组织结构,比如马氏体、珠光体、沉淀物等。

这些组织结构的形成与渗碳淬火回火工艺密切相关,通过金相分析可以了解钢件的组织状态和相变情况,为工艺参数的优化和材料性能的提高提供依据。

三、钢件渗碳淬火回火工艺参数优化1. 钢件渗碳淬火回火工艺的参数优化对于保证工艺的稳定性和钢件质量至关重要。

在这个过程中,需要综合考虑温度、时间、介质、渗碳剂等多个因素,以实现最佳的工艺效果。

2. 钢件的渗碳过程需要精确控制温度和时间,以保证渗碳的均匀性和深度。

淬火过程中,需要控制冷却速度和温度梯度,以实现有效的马氏体转变。

回火过程中,需要考虑温度、时间和气氛等因素,以保证钢件的强度、硬度和韧性的平衡。

四、工艺控制与质量保证1. 钢件渗碳淬火回火工艺需要进行严格的工艺控制,以确保钢件的质量和性能。

在这个过程中,需要建立完善的工艺控制体系,包括工艺流程控制、设备调试、参数监测、质量检验等环节。

2. 还需要建立严格的质量保证体系,对原材料、生产过程和成品进行全面监控和检测,以确保钢件的质量和性能符合要求。

还需要建立完善的质量记录和追溯体系,以便对产品质量进行溯源和追踪。

五、结语钢件的渗碳淬火回火工艺是一项复杂的工艺,需要综合考虑材料、工艺和设备等多个因素。

通过优化工艺参数、严格控制和质量保证,可以实现对钢件性能的提高和品质的保障。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

H# aEtvy -au竹I重载齿轮

不同回火工艺下重载齿轮渗碳层性能

及组织的差异

■张晓田。陈红

摘要:通过在相同回火温度条件下,对渗碳件分别进行1h、2h、3h、大于4h的回火,并在相同回火时间条件下,对渗碳件

分别进行150。C和185。C回火,对其表面硬度、心部硬度、金相组织和硬化层硬度梯度进行了检测分析。结果表明:温度相

同条件下,1h、2h、3h和大于4h的回火时渗碳件(8620RH材质)的性能及组织没有明显差异;时间相同条件下,150。C回

火后半齿高处的硬度此185。C回火的高50~60HV,同时台架试验寿命也有明显改善。

我公司重载齿轮采用渗碳淬

火+回火工艺,随着用户使用工

况越来越恶劣,对产品性能的要

求越来越高,我们一方面改进设

计,另一方面通过工艺改进来

应对。为改善重载齿轮(材质

8620RH)的抗点蚀能力,本研

究主要是在不同的回火工艺条件

下,分析其表面硬度、硬化层硬

度梯度及金相组织的差异,寻找

提高齿面硬度的有效途径。

1.试验过程及主要参数

(1)采用不同回火时间回

火(回火温度相同) 在生产现

场随机抽取同一批热前零件,

先经过渗碳处理,之后分别经过

1h、2h、3h、连续炉回火(大于

4h),其热处理参数见表1。

(2)采用不同回火温度回

火(回火时间相同) 在生产现

场随机抽取同一批热前零件,先

渗碳处理,之后分别经过150℃

和1 85℃回火,其热处理主要参

数见表2。

16 参虞, .r热加工

2.检测结果

(1)不同回火时间下的检 测结果经过不同时间回火工艺 处理后,对其表面硬度、心部硬 度、金相组织、层深及其硬度梯 度进行了检测,其结果见表3和 图1、图2。 (2)不同回火温度下检测 结果经过不同温度回火工艺处 理后,对以上参数进行检测,其 结果见表4和图3、图4。 (3)台架疲劳试验不同回 火温度、相同试验条件下进行台 架疲劳试验,结果见表5。 3.结果分析 由表3可看出,经过不同时

间回火处理后,零件的表面硬

度、心部硬度、金相组织、渗碳

层深无明显差异,且满足表面

硬度58~63HRC、渗碳层深0.84

~

1.34mm、心部硬度c点30~

45HRC、D点大于25HRC、金相

组织A~E级的技术要求。由图1

可看出,不同回火时间条件下,

半齿高处的渗碳层硬度梯度曲线

几乎接近,由表及里平缓下降;

由图2可看出,不同回火时间条

件下,齿根处的渗碳层硬度梯度

表1不同回火时间下(温度相同)热处理主要参数

加热I/'C 加热2,℃ 强渗1 强渗2 扩散 回火温度/'C 回火时间m

1

920℃ 920℃ 860℃ 2

880 920 185

1.20% 1.2O% 0.85% 3

>4

表2不同回火温度下(时间相同)热处理主要参数

加热 加热 回火时间 回火温度

l/℃ 2,℃

强渗1 强渗2 扩散 /l1 /℃

920℃ 920℃ 86O℃ 150

880 920 3

1.2O% 1.2O% 0.85% 185

H e av y - ,I重载齿轮

处的渗碳层深、硬度梯度曲线均

有明显的差异,150℃回火零件

的半齿高处有效硬化层硬度梯度

明显高于185℃回火处理件,齿

根处的稍高,半齿高处的高出5O

~

60HV,这与表面硬度的结果

差异是一致的。靠近齿根部,渗

碳气氛比半齿高处差一些,渗层

碳浓度要低,所以半齿高处的硬

度梯度差异更明显。

渗碳淬火件150℃回火时,

表层高碳马氏体发生分解,从马

氏体中析出毛一碳化物,在l-碳

化物周围的马氏体中形成贫碳区

(碳量仍过饱和),远离亏-碳化

物的马氏体区含碳量仍不变。随

着回火温度的升高,185℃回火

时,碳原子进行较长距离扩散,

随着碳化物的析出,马氏体碳浓

度均匀降低,发生连续式分解,

硬度降低。

1 I 62.o {C点:37.0fDA:30.5 I B I 1.09

2 l 60.5 l C点:36.5/D点:30.5 f B l 1.04

3 i 60.0 I cA:37.5mA:30.0 l B f 0.97

>4 l 61.0 l cA:38.0,D点:30.0 l B l 1.05

185 61 0 C 29 5/D 25 5 B 97 1 . 1 点: 点: .I f 0.

台架试验情况

回火温度/'C

1O循环 l5循环

15O 无点蚀 轻微点蚀

185 明显点蚀 严重点蚀

作者简介:张晓田、陈红,

研究方向为材料及热处理。

陕西法士特齿轮有限责任公司,主要

【:j丑 囹

参磊 …塾墼 盏 1 7