尺寸公差形位公差

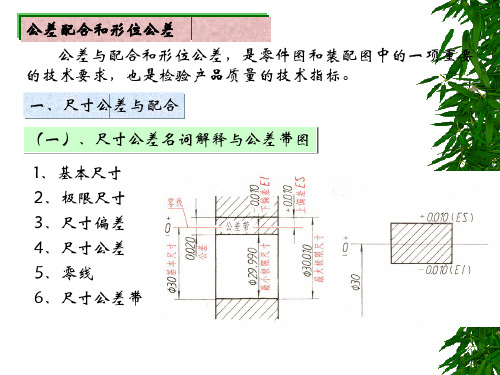

公差配合与形位公差

3、 形位公差的选择

3、考虑零件的结构特点 刚性较差的零件,工艺性差, 刚性较差的零件,工艺性差,加工时易产生较大的形位误 应根据实际情况选较大的形位公差值。 差,应根据实际情况选较大的形位公差值。 4、形状公差与表面粗糙度的关系 一般情况下, 值约占形状公差值的20 20%~ 一般情况下,表面粗糙度的Ra值约占形状公差值的20%~ 25%。 25%。 凡有关标准已对形位公差作出规定的, 5、凡有关标准已对形位公差作出规定的,如与滚动轴承 相配的轴和壳体孔的圆柱度公差、 相配的轴和壳体孔的圆柱度公差、机床导轨的直线度公差 齿轮箱体孔的轴线的平行度公差等, 、齿轮箱体孔的轴线的平行度公差等,都应按相应的标准 确定。 确定。

2、

形位公差的选择

4、 考虑检测的方便性 、 确定公差项目必须与检测条件相结合,考虑现有条 确定公差项目必须与检测条件相结合, 件检测的可能性与经济性。 件检测的可能性与经济性。当同样满足零件的使用要求 应选用检测简便的项目。 时,应选用检测简便的项目。 10.3.2公差原则的选择 10.3.2公差原则的选择 选用独立原则还是选用相关原则,主要考虑以下三方面: 选用独立原则还是选用相关原则,主要考虑以下三方面: 被测要素的功能要求; 1、被测要素的功能要求; 各公差原则的应用场合; 2、各公差原则的应用场合; 经济性。 3、经济性。

(三)、基本偏差 靠近零线的那个尺 寸偏差。 φ50H8

基本偏差共有28个, 代号用拉丁字母表示, 大写为孔,小写为轴。

φ50f7

(四)、配合制度 1、基孔制 2、基轴制 (五)、标注与查表

二、形位公差 形状和位置公差是指零件的实际形状和实际位置对理想 形状和理想位置的允许变动量。

形位公差的标注

第十三章 表面粗糙度

公差原则

1.公差原则:确定尺寸公差与形位公差之间关系的原则或要求。

a)独立原则

尺寸公差与形位公差彼此独立,单独作用。

b)相关要求

i.包容要求

形位公差包含在尺寸公差内,当尺寸处于最大实体状态时,相应形位公差为零;当尺寸处于最小实体状态时,相应形位公差为尺寸公差值。

ii.最大实体要求

形位公差实在被测要素处于最大实体状态时给出的,要素遵守最大实体实效边界。

当要素偏离最大实体时,相应形位公差值应放大。

iii.可逆要求

可逆要求是最大实体要求的附加要求,尺寸误差与形状误差之间可以互相补偿。

2.术语

a)作用尺寸:单一被测零件处于最大实体时,对应的理想边界尺寸。

(只考虑尺寸误差,个体的,每个零件是确定的;相当于误差)

b)最大实体尺寸:被测零件处于最大实体(MM)时,都对应的理想边界尺寸。

(只考虑尺寸公差,公共的,作用尺寸的范围;相当于公差)

c)最大实体实效尺寸:被测零件处于最大实体实效(MV)状态时,都对应的理想边界尺寸。

(尺寸公差+形位公差共同作用,公共的,作用尺寸的范围)

最大实体要求(应用在基准上,基准的最大实体状态很难体现出来,建议少用,检测难)

注:实际被测要素的同轴度误差范围与d尺寸没有关系,仍然只有0.09的范围。

基准不是由真实的d中心线体现,而是由d在MV状态下的中心线体现。

注:可逆要求下,要素尺寸值可以小于尺寸公差规定的最小值。

尺寸和形位公差

Example 1

3条刻线 0.15

每条刻线必须位于该表面上距离为公差值0.15mm的 两平行直线之间。

0.15mm

公差带

MD QA

Page 20

Tyco/AMP

MD QA

Page 21

Tyco/AMP

Example 3

100:0.04

圆柱表面上任一素线在任意100mm内必须位于轴向平面内,距离为公差 值0.04mm的两平行直线之间。

一、尺寸与尺寸公差

1.基本概念 基本概念 1)基本尺寸:设计给定的尺寸,如下例中尺寸10 2)极限尺寸:设计人员允许实际尺寸的变动范围,此变动范围的两 个界限值就称为极限尺寸,其中较大的尺寸称为最大 极限尺寸(如10.1),较小的尺寸称为最小极限尺寸(如9.95) 3 3)尺寸偏差: 实际尺寸或极限尺寸减其基本尺寸所得到的代数差。 : 实际偏差=实际尺寸-基本尺寸 上偏差=最大极限尺寸-基本尺寸(如+0.1) 下偏差=最小极限尺寸-基本尺寸(如-0.05) 4)尺寸公差: 允许的尺寸变动量。其等于最大极限尺寸与最小极限 尺寸之差的绝对值.也等于上偏差与下偏差之差的绝对值 (如0.15) 例:10+0.1/-0.05

表示零件上圆的要素实际形状,与其中心保持等距的状况。 公差带是在同一正截面上半径差为公差值 t的两同心圆之间的区域。

Example 1

在垂直于轴线的任一正截面上,该圆必须位于半径为 公差值0.02mm的两同心圆之间。 0.02

0.02

MD QA

Page 27

Tyco/AMP

Example 2

0.02

Tyco/AMP

一、尺寸与尺寸公差

2.尺寸公差对外形控制 尺寸公差对外形控制 2)举例 a. 外部特征如Pin的控制

论公差原则中形位公差与尺寸公差的补偿

最大偏离值0.2mm可补偿给形位公差——同轴

度.使同轴度的允许误差值达到增大值 4,0.1

mm郴0.2mm=咖O.3mm。

2)最小实体要求用于基准要素。如图6所

示。当被测要素孔的实际尺寸为最小实体尺寸 640.2mm.基准要素咖50mm的实际尺寸也为 最小实体尺寸咖49.5mm(不浮动)时,同轴度 误差值是咖0.1mm,当孔的实际尺寸偏离了最 小实体尺寸时。其偏离值可以补偿给同轴度, 最大同轴度误差值为4,0.1mm+西0.2mm= 咖0.3mm。与图5相同;另外,若基准要素 4)50mm轴的实际尺寸也偏离了最小实体尺寸 649.5mm.即基准要素的实际尺寸为咖50mm 时.基准要素产生的最大偏离值为0.5mm也可 以补偿给同轴度。于是当被测要素和基准要素 的实际尺寸均为最大实体尺寸咖40mm和 650mm时,同轴度得到最大补偿值。其数值将

(1)包容要求 被测要素应遵守其最大实体边界.且局部实

行标注时,在形位公差的框格中加⑩,如图3、

图4所示。

_20

万方数据

J婴堕垦垫I旦皇堕堕旦堡垒坠塑l鱼Q

函@园T---l--Id,O.Oll镭儡

图1 图2 图3 图4

1)最大实体要求用于被测要素,如图3所 示。由图3标注可知:当轴的实际尺寸达到最大 实体要求咖20mm时。允许的同轴度误差值是 4,0.05mm:当被测要素的实际尺寸偏离了最大 实体尺寸时。同轴度误差值可以得到补偿(即可 增大)。被测要素的实际尺寸偏离了最大实体尺 寸多少,同轴度的误差值就可得到多少补偿。最 大的补偿值为零件的尺寸公差值.即当轴的实际 尺寸达到最小实体要求西19.8mm时,允许的同

系。允许相互转换时为相关要求和可逆要求.相 关要求标注时加⑤、⑩和①。尺寸公差可以转 化为形位公差,对形位公差进行补偿:可逆要求 标注时加⑩⑩和①⑩。在满足尺寸公差向形位 公差进行补偿的同时.可将形位公差转化为尺寸 公差,实现对尺寸公差的补偿。

形位公差与尺寸公差的关系

教学课型:理论课

上次课内容复习

比较圆度与径向圆跳动公差带的异同。 比较圆柱度与径向全跳动公差带的异同。

比较平面度、面对线的垂直度与端面全跳动公

差带的异同。

第14次课

教学课型:理论课

第五章

形位公差

§5-1 基本概念 §5-2 形状公差 §5-3 轮廓度公差 §5-4 定向公差 §5-5 定位公差

第14次课

教学课型:理论课

第五章

§5-8

形位公差

形位公差选择

一、形位公差特征的选择

典型结构的选用方法: 圆柱形零件:若仅需装配顺利或保证轴、孔之间的相对 运动,以避免磨损时,可选用直线度;若孔、轴间既有 相对运动,又要求密封性能好,即保证有均匀的小间隙, 则选用圆柱度(控制圆度和中心线、素线的直线度); 机床:为保证工作台和刀架的运动精度,导轨应选用直 线度或平行度;为保证齿轮的正确啮合,箱体孔中心线 应选用平行度; 紧固件联接孔:选用位置度。

形位公差

形位公差与尺寸公差的关系

一、有关术语及定义

轴的体外 在给定长度上,与实际轴体外相接的最小理 作用尺寸:想面的尺寸。

dfe≥da

!

只有Dfe≥dfe时,两 者才能自由装配。

第14次课

教学课型:理论课

第五章

§5-7

形位公差

形位公差与尺寸公差的关系

一、有关术语及定义

孔的体内 在给定长度上,与实际孔体内相接的最小理 作用尺寸:想面的尺寸。

§5-6 跳动公差

§5-7 形位公差与尺寸公差的关系 §5-8 形位公差的选择

第14次课

教学课型:理论课

第五章

§5-7

形位公差

形位公差与尺寸公差的关系

形位公差与尺寸公差

最大实体实效边界 39.9

最大实体要求的两种特殊应用

当给出的形位公差值为零时,则为零形位公差。 此时,被测要素的最大实体实效边界等于最大 实体边界,最大实体实效尺寸等于最大实体尺 寸。 当形位误差小于给出的形位公差,又允许其实 际尺寸超出最大实体尺寸时,可将可逆要求应 用于最大实体要求。从而实现尺寸公差与形位 公差相互转换的可逆要求。此时,在形位公差 框格中最大实体要求的形位公差值后加注 GO “ R ”。

可逆要求(最大实体要求)举例

如图所示,轴线的直线度公差采用可逆的最大实体要求,其含义: 当轴的实际尺寸偏离最大实体尺寸时,其轴的直线度公差增大, 当轴的实际尺寸处处为最小实体尺寸ø 19.7mm,其轴的直线度误 差可达最大值,为t=0.3+0.1=0.4mm。 当轴的轴线直线度误差小于给定的直线度公差时,也允许轴的实 际尺寸超出其最大实体尺寸,(但不得超出其最大实体实效尺寸 20.1mm)。故当轴线的直线度误差值为零时,其实际尺寸可以 0.4 直线度 等于最大实体实效尺寸,即其尺寸公差可达到最大值 Td=0.3+0.1= 0.4mm 。 Ø200-0.3

ø 0 M A

Home

A

可逆要求(最大实体要求)

可逆要求应用于最大实体要求时,被测 要素的实际轮廓应遵守最大实体实效边 界,当其实际尺寸偏离最大 实体尺寸时, 允许其形位误差得到补偿,而当其形位 误差小于给出的形位公差时,也允许其 实际尺寸超出最大实体尺寸,即其尺寸 公差值可以增大,这种要求称之为“可 逆的最大实体要求”,在图样上的形位 公差框格中的形位公差后加注符号M R 。

最大实体实效尺寸(单一要素)

最大实体实效尺寸(关联要素)

最小实体实效状态(尺寸、边界)

形位公差与尺寸公差的关系

轴类零件形位公差项目的选择

➢ 与支承件结合部位

a、轴颈的圆度或圆柱度。 b、对公共轴线的圆跳动或同

轴度。 c、轴肩对轴线的端面圆跳动

(或垂直度)。

➢与传动件结合部位

a、表面的圆度或圆柱度 b、对公共轴线的圆跳动或同 轴度 c、轴肩对其轴线的垂直度( 或端面圆跳动) d、键槽对其轴线的对称度。

➢形位公差各项目的应用示例:见表2-9~表2-12 ➢形位公差值的选用原则

1、总的原则是在满足零件功能的前提下,选取最经济的公差 值。

形位公差值的确定

2、根据零件的功能要求,考虑加工的经济性和零件的结构、 刚性,按表中数系确定要素的公差值。并考虑以下因素: a)在同一要素上给出的t形状≤t位置。如要求平行的两个表面, 其平面度公差值应小于平行度公差值;

轴类零件形位公差值的确定

齿轮形位公差值的确定

箱体类零件形位公差值的确定

形位公差的未注公差值(GB/T 1184-1996)

为简化制图,对一般机床加工就能保证的形位精度,不必 在图样上注出形位公差,形位未注公差按以下规定执行:

➢ 未注直线度、平面度、垂直度、对称度和圆跳动(表213~表2-16)各规定了H、K、L三个公差等级,在标题栏 或技术要求中注出标准及等级代号。如:“GB/T1184—

➢其它

齿轮类零件形位公差项目的选择

GB10095-1988《齿轮公差》有专门规定:

➢齿轮孔(或轴)的圆度 或圆柱度

➢齿轮键槽对其轴线的对 称度

➢齿轮基准端面对轴线的 垂直度 ➢齿顶圆对轴线的圆跳动

箱体类零件形位公差项目的选择

轴承座孔的圆度或 圆柱度

轴承座孔轴线的同 轴度

钣金件尺寸公差及形位公差

钣金件尺寸公差及形位公差

1 尺寸及公差

1)钣金件的尺寸公差可参照GB/T 13914-2002附录A,按其表1及表2选择(参见设计导则:冲压件尺寸公差),或依据本导则的表1选择,并在设计图样中规定。

2)钣金件的未注的线性尺寸公差为表1的C级。

3)钣金件未注的角度尺寸公差为GB/T 1804-2000的c级。

4)钣金件的尺寸极限偏差按GB/T 13914-2002第4章的如下规定:

a) 孔、内形尺寸的极限偏差在公差值前冠以“+”号作为上偏差,下偏差为0;

b) 轴、外形尺寸的极限偏差在公差值前冠以“-”号作为下偏差,上偏差为0;

c) 孔中心距、孔边距、长度、高度及未注公差尺寸的极限偏差在公差值前冠以“±”

号,分别作为上偏差及下偏差。

2 形状和位置公差

1)钣金件的形状及位置公差应符合设计图样的规定。

2)钣金件的未注形状和位置公差为GB/T 1184-1996的K级。

尺寸公差与配合及形位公差相关知识

+0.039 0

Φ50

Φ50

-0.050 -0.025

15

既注公差带代号又注上、 既注公差带代号又注上、下偏差

既明确配合精度又有公差数值。

Φ50f7( -0.050) 50f7(

Φ50H8( 50H8(

-0.025

上下偏 差加注 括号

+0.039 ) 0

16

注公差带代号

此注法能和专用量具检验零件尺寸统一起来,适应大批量生产。 此注法能和专用量具检验零件尺寸统一起来,适应大批量生产。 零件图上不必标注尺寸偏差数值。 零件图上不必标注尺寸偏差数值。

三类:即间隙配合、过盈配合和过渡配合。

3、间隙配合:孔与轴配合时,具有间隙(包括最小间隙等于零)的配合。

6

最大间隙 孔公差带 φ30 最小间隙

+0.053 +0.020

轴公差带

最大间隙

间隙 孔公差带 φ30 轴公差带

-0.020 +0.041

孔的公差 带在轴的公 差带之上。

最小间隙为零

7

4、过盈配合:孔和轴配合时,孔的尺寸减去相配合轴的尺寸,其代数差为

10

标准公差 基本偏差 基本尺寸 0+ 0 基本偏差 标准公差

轴与孔的基本偏差代号用拉丁字母表示,大写为孔,小写为轴,各有 28个。其中H(h)的基本偏差为零 的基本偏差为零,常作为基准孔或基准轴的偏差代号。 H

11

A B

EI

C

CD

基本尺寸

es

c cd b a

k g h j f fg js d e ef

20

基孔制优先、 基孔制优先、常用配合

基 准 孔 轴

a b

形位公差简介

零件的形位公差共14项,其中形状公 差6个,位置公差8个,如下表。

5

形位公差的标注应注意以下问题: ❖ (1) 形位公差内容用框格表示,框格内容自左向右第一格总是形位公差项目符号,

第二格为公差数值,第三格以后为基准,即使指引线从框格右端引出也是这样. ❖ (2) 被测要素为中心要素时,箭头必须和有关的尺寸线对齐.只有当被测要素为单

14Βιβλιοθήκη 重力法❖ 利用液体自动保持水平或重物自动保持 铅直的重力现象测量直线度。常用的量仪是 水平仪,也有利用液体的水平面作为测量面与 被测面比较来测量直线度误差的。

15

直线法

❖ 利用钢丝和激光束等测量直线度。利用钢丝测 量车床导轨的直线度误差时,移动溜板,可从安装在 溜板上的读数显微镜中读出导轨各点偏离钢丝的数 值。利用激光束测量直线度误差时,激光束相当于 钢丝,四象限光电传感器和指示表相当于读数显微 镜,沿被测导轨移动滑块,若四象限光电传感器中 的 4个光电池所接收的光强信号相等,表示导轨直 线度好;否则表示存在误差。误差大小可以从指示表 中读出。利用激光束测量直线度误差的测量工具称 为激光准直仪。

形位公差的定

义和测量相关知识

❖ 一、先说尺寸公差,尺寸公差简称公差,是指最大极限尺寸减 最小极限尺寸之差,或上偏差减下偏差之差。它是容许尺寸 的变动量。尺寸公差是一个没有符号的绝对值。尺寸公差根 据加工需要每个尺寸需要给出不同的精度等级,这样在加工 的时候就会产生一个尺寸合格范围。在每张图纸上面需要分 已标尺寸公差和未标尺寸公差,已经标注的在图形中已经表 示出来,未标注的如果有需要请在技术要求里面说明。

7

❖ (5) 对一些附加要求,常在公差数值后加注相 应的符号,如(+)符号说明被测要素只许呈腰鼓 形外凸,(-)说明被测要素只许呈鞍形内凹,(>) 说明误差只许按符号的小端方向逐渐减小.如 形位公差要求遵守最大实体要求时,则需加符 号○M.在框格的上,下方可用文字作附加的说 明.如对被测要素数量的说明,应写在公差框格 的上方;属于解释性说明(包括对测量方法的要 求)应写在公差框格的下方.例如:在离轴端 300mm处;在a,b范围内等.