基于虚拟仪器的主轴回转误差测试系统

基于西门子840D sl数控系统的测头误差监测及数据上传

2°2作第2期____________________________________________________________________________________________TestandQualHy检测与8S 量基于西门子840D si 数控系统的测头误差监测及数据上传**国家自然科学基金项目(51775106);上海科学技术委员会基金项目(18dz2301400);中央高校基本科研专项资金资助唐智脅文良(东华大学机械工程学院,上海201620)摘 要:在西门子840D si 数控系统上,使用Renishaw OMP60测头,运用刀具管理功能和测量循环,在日常工件测量过程中,实现了测头误差监测。

再运用过程数据共享功能,将测量结果数据自动向网络地址持续上传,实现了测头物联化。

对测头误差监测的原理、程序逻辑、及数据上传方法进行了详细的 介绍。

关键词:测头;误差监测;过程数据上传;物联化中图分类号:TG502 文献标识码:BDOI :10.19287/j. cnki. 1005-2402.2021. 02. 020Error detection and data upload of probing system based onSiemens 840D si CNC machine controllerTANG Zhi, ZI Wenliang(College of Mechanical Engineering , Donghua University , Shanghai 201620, CHN)Abstract : With tool management function and measuring cycles in Siemens 840D si CNC machine controller , it isready to detect the error on a Renishaw OMP60 touch probe during daily measuring activity. And, with u Process Datashare^,function , results data from probe can be uploaded onto intranet address automatical ly like an IOT device. The principle of error detection , logic of program and method of data uploading areintroduced in detail.Keywords : probing system ; error detection ; process data upload ; IOT接触式测头是性能优异的机内测量装备,广泛运用于高档数控机床中。

主轴回转精度动态测试技术研究

: g

工 业 技

术

Sci en ce an d Tech n ol ogy i nn ova t i on Her a l d

主轴 回转 精 度 动 态测 试 技术 研 究 ①

邱波 ( 无锡机床股份有限公司技术 中心

江苏无锡

2 1 4 0 6 1 )

摘 要: 随着磨床技术发展 , 对主轴 回转精度的要求越 来越 高。回转精度包括 了 轴的径向误 差. 轴 向误差.角度误 差及由此 衍生 出的表 面误差

文献标识码 : A

Байду номын сангаас

文章编号 : l 6 7 2 — 3 7 9 l ( 2 o l 3 ) 0 8 ( a ) 一 0 0 0 0 - 0 0

引言

自2 0 世纪 五十年代 开始, 我 国 磨 床 发 展 历 程 中, 主轴 类 零 件 的制 造 精度 要 求一直 被 设 计 师 认 为能 够 完 全 实现 。 因此 , 在 制造 过 程 中, 轴 类零 件的 几何 精 度要 求并 不 是难 点。 社 会 发展 至 今 , 由 于汽 车工业 及 计 算 机 技术领 域发展的需 要, 对 零 件 的 加 工 精度 要 求 不 断提 高 , 甚 至 达 到 了微 米 级 以 上 。 此 种情况下, 为了满 足 市场 需 求 , 生 产 高 精 度 磨床就 成为必然。 而 主 轴 的 回转 运 动 误 差 是 影 响 机 床 加 工 精 度 的 主 因之一 。 因此 , 对 高 精 度磨 床 的开发 , 研 究 主 轴 回转 的 动 态特 性 具 有 现实 的重 要意 义 。 在日 常 生 产 中, 如 果 磨 床达 不 到 磨 削 精 度 要 求 时, 我们 通 常 的 做 法 是 采 取 增 加 机 床刚性、 结构阻尼 、 改 变零 件几 何 形 状 以 及 降 低 磨 床 温 升 等 方 法 来 改 进 磨 削性 能 。 但 是, 这 些 改 进 措 施 仅 能 从 表 面 上 对 磨 床 工 作 精 度 有所 改 进 , 根 本 不 能 改 变 磨 床 的 基 本性能, 即对 提 升 磨 床 性 能作 用不 大 。 我 们 需 要 了解 主 轴 性 能 , 通 过 对 主 轴 的 动 态 测 量, 将 主 轴 各 项 运 动误 差 用数 据 准 确 地 描 述 出来 , 以些 为 据 , 判 断 磨 床 的 改 进 方 向, 从 而 准确 预 测 及控 制工 件加 工 质量 。

基于有限元仿真和试验测试的数控机床主轴动平衡技术研究

等效应力/MPa

6.879×1()一4

床使用性能。试验还可找出该主轴的共振转速,从而为机床

8.181×10—2

运行时中应避开此共振转速提供帮助。 本文将现场动平衡数据作为有限元计算输入条件,经

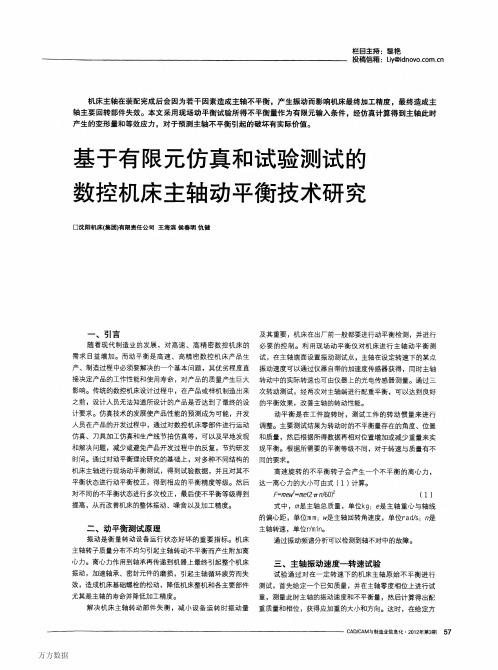

五、主轴动平衡校验

试验采用试重法,对数控铣镗床进行主轴动平衡测 试,试验室温在22~24cc。在主轴前端面处设置一个加速度 传感器,在设定为5 000r/mln的转速下,利用现场动平衡仪 测试其振动速度,经过初始运行,可以得到初始的振动速度 和相位值,在主轴端半径为50mm圆周进行配重,经过测试 运行后,得到一次配重的振动速度和角度值,从而得到二次 配重所需要的重量和相位值。再用天平进行称重,并配以相

及其重要,机床在出厂前一般都要进行动平衡检测,并进行 必要的控制。利用现场动平衡仪对机床进行主轴动平衡测 试,在主轴端面设置振动测试点,主轴在设定转速下的某点 振动速度可以通过仪器自带的加速度传感器获得,同时主轴 转动中的实际转速也可由仪器上的光电传感器测量。通过三 次转动测试,经两次对主轴端进行配重平衡,可以达到良好 的平衡效果,改善主轴的转动性能。 动平衡是在工件旋转时,测试工件的转动惯量来进行 调整。主要测试结果为转动时的不平衡量存在的角度、位置 和质量,然后根据所得数据再相对位置增加或减少重量来实 现平衡。根据所需要的平衡等级不同,对于转速与质量有不 同的要求。 高速旋转的不平衡转子会产生一个不平衡的离心力, 这一离心力的大小可由式(1)计算。 F=/77已旷=月增(2丌,7/60)2

b)主轴

a)主铀箱

图4包含不平衡质量的主轴系统网格划分

口=等∥皿卜妒一訾I

…

经静态结构分析获得主轴的前六阶固有频率如表2所示。

表2主轴静结构分析固有频率结果 阶次 频率/Hz

五轴机床回转轴精度检测

五轴机床回转轴精度检测摘要:与三轴机床相比,五轴机床能加工复杂曲面,具有加工效率高、装夹方便等优点。

然而,五轴机床的结构更复杂,两个回转轴会引入额外的几何误差,从而极大地影响了机床精度。

关键词:五轴机床;误差;检测五轴数控机床是现代制造技术的关键设备,用于加工高精度、复杂的曲面零件,其精度和技术水平在一定程度上决定了当前的工业水准。

五轴数控机床以其加工精度高、可靠性高、柔性好等优点,在航空航天、航海、医疗设备、军事等先进现代制造领域取得了巨大成就,得到了广大用户的认可,为制造企业的进一步研究做好了铺垫。

一、五轴数控机床发展概况五轴加工中心是一种专门用于加工机翼、叶轮、叶片、重型发电机转子等具有复杂空间曲面零件的高科技含量、高精密度的现代数控加工中心。

其优点为:①能加工一般三轴联动机床不能加工或无法一次装夹加工完成的自由曲面,节省装夹次数和时间。

②可提髙空间曲面加工精度、效率、质量。

一直以来,国内五轴数控机床相对于国外整体水平还较低,主要原因在于机床关键功能还未实现自主研发,与国外同类产品相比,国产机床稳定性、精度等指标较差,同时,在高精度技术含量精密机床方面,国外对我国实行技术封闭和进口限制,目前国内市场上的五轴机床仍以进口机床为主。

但国家十分重视机床行业的发展,2009年初启动了“高档数控机床与基础制造装备”国家科技重大专项,重点支持高档数控机床、基础制造装备、数控系统、功能部件、工具、关键部件、共性技术等方面的研发,且在各高校及相关企业的共同努力下,我国五轴数控机床技术也得到了飞速发展,已逐渐形成为较成熟的产品。

国内著名的五轴数控机床生产厂家有沈机集团、大连机床厂、济南二机床、昆明机床厂、普什宁江机床厂等。

随着经济的发展和国防建设的需要,用户对设备需求正向柔性、生产效率、功能多样和高性能等个性化需求方向转移,由此也促进了数控机床向高速高效化、模块化、高精度和复合加工等方向发展,对带动和提升我国机床工业水平具有重要战略意义。

机床主轴径向误差运动在线检测与信号处理

( 上海交 通大 学机械 工程 学 院 上海 20 3) 0 00

摘要 :在机床加工工件时 .实时测 量机床主轴 的径 向运动误差 。测量对象是在该机 床上加工的 圆柱形工件 .而不

是通常所使用 号中分离出来,实现在线测 量主轴的径 向 误差运动 。并采用 基于 自适 应闽值 的小波包算法去除加工时存在的噪声。同时 .从 谐波 抑制 特性和 总体 频域特性

图 3 线位移三点法权函数( ) -

取 ( :c o ) ]() 2 () o( +C l +c 2 ,则式() ) cn Z zn 3 化简

为

)^ ) 一 ) ^ 2 = (+ ^ + ( ) c(

对式( 两边作离散 F u e 变换可得 4 ) orr i

( 2 测量 系统特性 分析 4 )

测量主轴的回转误差时,传感器测量对象为工 件的已加工表面 。如图 1 所示布置 0 、2 、1 号位移 传 感器 【 。 “】 则三个传感器的输出分别

z = (+ o+ C ¥ + sn o ( ) ( 0 0 ( i 0

z( ) l 耸 (+ 1+

CS + sn () O l ( i l 1

一

而工件的圆度误差可通过下列反变换求得 ^ ) F z㈣倾 纠 ( = [ 于是.主轴回转误差运动是

) { o 卜 n]n2t N) = [( ()i(rj - zn s p )hn p)i(nc } s (np-1] () - (+ 2s 2p N)/ i 2 (z ) 7 ]n ' [n p) ) { )h = [ - ) 卜 )o( ̄ z ̄ /I( , es2p e) s 2 } n () 8

由式() 6可知,只有当权函数 G ≠0时.才能 ㈣ 保证不损失谐波分量,否则,该阶谐波信号在分离 信 号 ㈣ 中得 不 到 反映 .从 而 产 生谐 波抑 制 .使 得误差分离结果产生失真 .降低测量精度。当采用 线位移三点法 时,G 1 ,这表明这两种方法都 () 0 将产生一阶谐波抑制,这将使得线位移三点法分离 出的圆度误 差最 小二乘 圆心 和测 量坐标 系 的坐标 原 点重台, 即该方法具有 自动消偏性质。 一般情况下.

环形零件圆度误差测控系统的设计研究

环形零件圆度误差测控系统的设计研究顾峰玮,汪世益(安徽工业大学机械工程学院,安徽马鞍山243002)圆度误差的存在直接影响着零部件的摩擦、震动、噪声、配合精度、旋转精度等,降低了它们的使用寿命。

所以近代高精度回转体环形零件,对圆度误差提出了越来越高的要求。

圆度误差测控技术已经广泛引起人们的关注。

对环形零件进行圆度测量的传统方法是利用传感器回转式圆度仪及转台式圆度仪,普遍采用全物理设备来获取圆度误差值并进行记录,受硬件条件的极大制约,造价高,运用不灵活。

而电液位置伺服系统控制精度高,响应速度快,实用性强[1]。

本文拟利用虚拟仪器软件LabVIEW 编程,结合电液位置伺服系统的优点,设计环形零件圆度误差测控系统,并通过实验来实现圆度的误差检测及校正控制,缩减实际物理仪器,节省硬件设备资源的配置。

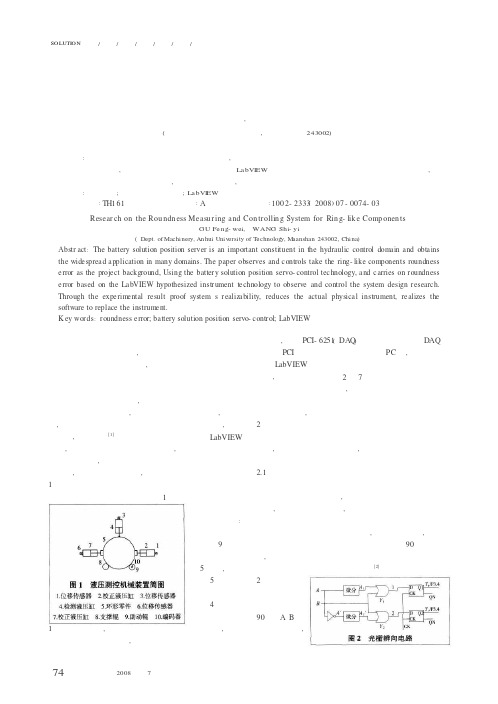

1系统设计测控部分机械装置简图如图1。

本测控系统工作原理:液压马达驱动助动辊9带动被校正环形零件5转动,环形零件5转动的同时由检测液压缸4上安装的位移传感器1检测位移信号,将液压缸的位移量转化为电信号,信号经调理电路滤波放大后,转换为具有较大动态范围的稳定信号,再由PCI-6251(DAQ )转换为数字信号。

DAQ 设备通过PCI 总线接口将采集数据传给PC 机,计算机平台利用LabVIEW 软件强大的计算与存储能力对信号进行处理,计算出校正液压缸2和7的调整角度与位移。

最后通过串口与控制电路通讯,再由控制电路操纵电液伺服阀控制液压缸完成圆度误差的校正。

并由位移传感器来构成闭环结构,以提高校正精度。

2硬件电路组成硬件电路部分包括检测辨向电路、调理电路和控制电路,广泛采用虚拟仪器技术,使得系统结构得到大大的简化并节省了物理仪器资源。

2.1传感器检测辨向电路光栅传感器可以作为位置检测装置的敏感元件。

数据不受温度、时间的影响,能够动态而高精度地测量直线位移,还可以测量角位移,是一种比较理想的测量工具。

因此本检测系统装置采用光栅做敏感元件。

自平衡常用的测量方法

分类整理一、自平衡相关的结构:1、弹性变形与机械装置的结构、尺寸、材料和受力情况有关。

结构转动惯量较大,系统通频带较宽,系统运动过程中传动轴将产生弹性扭转变形,其传递特性将出现较高的谐振峰,形成机械谐振。

机械谐振实际上是机电耦合相互作用的结果,解决机械谐振问题需要从机械结构设计和伺服控制系统设计两方面共同考虑。

机械设计时要着重提高框架和驱动装置的刚度,系统的刚度越差,机械谐振频率就越低,反之亦然.由对机载光电稳定平台结构设计特性的分析知,提高刚度和减少转动惯量都可提高谐振频率,在零件适当处增减材料,使形成加强筋和减重孔是行之有效的手段.另外改换高比刚度,比强度的材料也是手段之一。

对机载光电稳定平台结构设计特性进行了阐述,说明机械谐振频率对设备性能的重要性,指出加支撑筋和减重孔是提高机械谐振频率的有效手段。

此外,在结构布局上尽量紧凑,使质量大的零件靠近回转轴线以减小转动惯量,也有利于机械谐振频率的提高。

----机载光电稳定平台框架结构工程分析2、自动平衡装置一般是靠自动调整内部质量块的位置来补偿原始不平衡量而实现平衡,根据平衡质量块在平衡头上移动的轨迹,调整的方式可分为单配重极坐标方式、双配重直角坐标方式和双配重固定半径极坐标方式。

前两种方式在作向心调节时,必须克服较大的离心力,这会导致系统功耗的增大,因而普遍采用后一种方案。

设两配重质量分别为m1、m2,相位分别为A1、A2,偏心距同为r,若m1=m2=m,则偏心矩为2mrcos(A1-A2)/2,偏心相位角H=(A1+A2)/2,改变两个配重的角度,就可以得不同大小和相位的偏心矩,实现对转子不平衡量的补偿。

-----新型电磁式自动平衡装置的研究* 3、旋转机械存在振动,这是生产旋转机械的厂家和拥有旋转机械的用户非常重视的问题,因为它关系着企业的产品质量。

液体平衡器的概念自其提出开始,就与旋转机械有着紧密的联系。

因为它具有巧妙的自平衡能力而得到了较为广泛的应用。

PA系统简介

简介德国PA提供的产品解决方案主要包括PA8000E和PA8000LW:PA8000LW是主要应用于4轴联动插补加工的紧凑型数控系统,PA8000E是主要应用于复杂零件加工的高品质数控系统。

PA8000E和PA8000LW已广泛在全球机床制造企业及其终端客户中应用,主要客户包括:西安交通大学,上海福禄,上海通用重工;大族激光;光大数控,法国Alstom公司;日本黑泽精密机械有限公司等。

PA8000解决方案特点1,高速、高精(High Speed High Quality)优化的控制算法,可确保1微米分辨率下实现1200米/分的高速控制。

每秒钟处理可达7200段程序段,并可支持1纳米分辨率的加工精度。

2多轴多通道的复合加工(Multi-Channel And Multi-Axis control)控制轴数多达64个,以及完善的五轴联动和坐标变换功能,可进行复杂的多轴多通道协调控制,适用于各种复杂加工和控制精度。

3,智能化、网络化(Intelligence and Network)PA8000以先进的开放式系统设计和强大的二次开发工具使用户可自行开发并集成专有的应用功能,可方便定制个性化界面并集成第三方专业应用软件(例如CAM),以满足加工智能化、网络化要求。

PA8000提供一系列开放式软件工具:循环编译软件(Compile Cycles)允许用户定制自有特殊加工功能;可视化界面使用户可根据需求定制全新人机界面。

高压水切割火焰切割PA8000系统直接配置通用网络接口,使其具有强大的网络连接功能,易于实现远程监视和控制,分散网络加工,使现代化管理成为可能。

4,先进的系统构架(Advance Architecture)基于先进的系统体系构架设计,所有软件集中运行于单一CPU上,大大提高模块间通信效率,保障系统实时高效运行。

5实时控制(Real Time)专用的数控实时内核与Windows操作系统完美配合,在保障数控系统优异实时性要求的基础上,充分发挥WINDOWS操作界面的友好特性,方便用户操作与使用。

基于三点法的主轴回转误差二次分离技术

应 的主轴半径。A B、 、 C三个 传感 器所得 到信号的数

学模 型可 以表示 为

上, 引入 了振 动 的位移 误差 量 , 出对主轴 的 回转误 差 量进 行二 次误 差分 离 的思想 。 立 了基于 三点 提 建

法 的主轴 回转 误 差二次 误 差分 离的 数学模 型 。通 过采 用加 速度传 感 器拾 取振 动 的加速 度信 号 。 由此

推导 出振 动位 移 误差信 号 。 并将 此误 差信 号从 回转 误差 中去 除 。

Ke wo d :T r e—p i t Me s r g u i g E o ;Vi rt n;Vi r t g Di l c me t r rS p r t n y r s he on s a u n ;T r n r r i n b ai o b a i s a e n ;Er e a ai n p o o

标系, 同时设 /A B: AB C: _ O , O 。取 工 件 主 轴 系统

的瞬时旋 转 轴 中心 0 为 极 坐标 系 的极 心 , 角 0为逆 极 时针方 向 , S 0 为 主 轴 的轮 廓 曲线 ( 轴 的 圆 度误 设 () 主 差 ) R( 为 主 轴 回转 误 差 。r ) 极 坐 标 下 0角对 , ) ( 是

关键 词 : 三点法 回转误 差 振动 振 动位 移 误差 分离

Th c n a Se a a in f m xs Tu nn r r e Se o d  ̄ p r t r o O A i r ig Er o

B s d o h it a u i n

主轴动态精度测试方法【教程】

主轴作为精密加工机床的核心部件,影响着机床加工精度。

机床的工作性能和寿命都会受到主轴动态误差的影响。

加工工件的圆度、表面粗糙度和平面度都与主轴有关。

通过对主轴动态精度进行测试和分析,为进一步提高机床的加工精度,研发改良型号的机床提供数据支持和理论保障。

因此,主轴的动态误差测试具有重要意义。

国内外很多学者对主轴动态误差进行了大量的研究。

孙艳芬[1]介绍了主轴回转误差的概念及其基本形式,分析了它对加工精度的影响。

王莹等人[2]对主轴系统动态误差和热漂移误差进行了测试与分析。

朱永生等[3]对主轴动态回转误差进行了实验研究,测试分析了主轴回转误差受转速的影响。

许颖等人[4]研究了主轴转速和温升对主轴动态误差的影响。

刘阔等人[5]在不同的转速下对主轴的动态误差进行了测试,并对主轴动态误差随转速的变化进行了分析; 包丽等人[6]结合模态对加工中心主轴动态误差进行了研究。

靳岚等人[7]同时在两个方向上对主轴的回转误差进行动态测试。

以上研究对于主轴动态误差研究有着很大实用价值,实验往往对单一机床在一种测试方法下对主轴进行动态测试,缺乏对比,没有考虑到安装、工况对主轴精度的影响,不能发现同一类型机床产品主轴动态精度变化的普遍规律。

文中对同一批次、同一型号的3 台立式加工中心,分别对主轴动态误差进行测试。

主轴的动态误差测试主要包括径向动态误差、轴向动态误差、最小径向间隙。

综合比对、分析3 台机床数据异同,找出主轴动态误差较大的普遍原因,以提高主轴工作运行的平稳性和加工精度。

1 、主轴动态误差概念及其影响因素主轴动态误差就是主轴在一定转速工作下的回转误差,机床主轴回转是机床最基本的成型运动,是决定工件圆度的主要因素之一。

主轴回转精度可以定义为: 主轴回转线在回转时相对于其平均周线的变动量在误差敏感方向的最大位移[8]。

它可以是径向跳动、轴向跳动或摆动,如图1 所示。

一般情况下3 种误差同时存在,并相互叠加,影响主轴精度。