常用塑胶模具的表面处理方法

塑胶外壳表面处理结合线处理

你还在为你们生产的塑胶外壳上的,流纹,结合线,水纹,银纹,等外观不良发愁吗,你OUT了吧

我公司装备的多功能塑胶表面射粒处理可以一次性清除塑胶成型后的熔合线(纹、痕)、流纹(痕)、霜面纹、银纹、变色、凹痕、缩水纹、结合线(纹)糊斑、波纹、模痕、脱模线、拉伤、水口纹、漩纹、夹水线、波流痕、毛刺、飞边、披锋等不良问题。

不改变工件颜色和比重,比喷油节省八成成本,百分百环保处理,本技术可将不良品变良品,无形中提高了贵公司的利润。

加工效果:哑面、亮面、细面纹、粗面纹、亮泽面等。

本处理技术特点:●工件表面100%不需要涂装成份;●工件表面100%无附着物;● 100%环保处理工艺;● 80%成本节省率(与喷油相比)。

处理后特点:●工件材质/比重100%与原件相同;●移印图文100%不损害;●注塑成型后不良纹路100%清除。

加工范围:通讯产品外壳、电子电器塑胶件、办公设备、交通工具、航空船只装备塑胶配件、耐磨件等等。

模具表面处理技术

模具表面处理技术1. 概述模具是现代工业生产中不可或缺的工具,广泛应用于汽车制造、电子产品、玩具制造等行业。

模具的使用寿命和性能与其表面处理技术密切相关。

好的表面处理技术可以提高模具的耐磨性、防腐性和光洁度,从而延长模具的使用寿命和保证产品质量。

本文将介绍几种常见的模具表面处理技术,包括镀铬、氧化、喷涂和抛光等。

2. 镀铬技术镀铬是一种常见的模具表面处理技术。

在镀铬过程中,通过将金属镀铬在模具表面,可以形成一层坚硬的保护膜。

这层膜具有良好的耐磨性和耐腐蚀性,可以有效延长模具的使用寿命。

镀铬技术对于高温和高压环境下的模具尤为重要,可以保护模具免受腐蚀和氧化的影响。

3. 氧化技术氧化是一种将模具表面转化为氧化膜的技术。

氧化膜具有良好的抗腐蚀性和电绝缘性能,可以保护模具免受外界环境的影响。

同时,氧化膜还可以增加模具的硬度,提高其耐磨性。

氧化技术通常可以通过电解氧化、化学氧化或热氧化等方式实现。

4. 喷涂技术喷涂技术是一种将特殊涂层喷涂在模具表面的技术。

这些涂层可以提供模具表面额外的保护,增加其耐磨性和耐腐蚀性。

常见的喷涂涂层包括硬质涂层、陶瓷涂层和聚合物涂层等。

喷涂技术具有灵活性高、成本较低和加工周期短的特点,在模具制造中得到广泛应用。

5. 抛光技术抛光技术是一种将模具表面通过机械或化学方法进行抛光的技术。

抛光可以提高模具表面的光洁度和平整度,减少产品表面的摩擦和磨损。

抛光可以通过不同的抛光材料和工艺来实现,如砂纸抛光、金刚石抛光和磨料抛光等。

抛光技术对于模具的外观质量和产品质量有重要影响。

6. 总结模具表面处理技术是保证模具使用寿命和产品质量的关键因素。

不同的表面处理技术可以根据模具的具体需求选择使用,如镀铬技术适用于高温和高压环境下的模具,氧化技术适用于要求高度耐腐蚀性的模具。

喷涂技术和抛光技术则可以根据具体的模具材料和使用条件进行选择。

综合运用这些表面处理技术,可以大大提高模具的使用寿命和产品质量,满足不同行业的生产需求。

注塑相关知识分享

1

2

内容

注塑材料/材料的特性 设计注塑件时注意事项 注塑

注塑件模具上可做的表面处理方式

注塑件常用的表面处理方式

2.热塑性塑料 2.注塑成型常用的塑料如:PE(聚乙烯) ,PP (聚丙烯) , PS(聚苯乙 烯),ABS, 尼龙PA.

弹性体(人造橡胶)弹性体是链状结构有一定程度交联的高分子。这种塑料 3.弹性体(人造橡胶) 在应力的作用下很容易变形,并且在应力去除后很快恢复原来的形状。最常 见的这种塑料就是天然橡胶和人造橡胶.

为了出模方便,设计时必须考虑拔模角度。拔模角度的一般原则: 1. 所有的拔模方向是模具实际脱模的运动方向。 2. 表面皮纹深度每增加0.02mm,拔模角需要增加1° 3. 筋的拔模角度最小为0.5°,大部分情况下拔模角最小为1.5°。 4. 如果使用极限小的拔模角度,筋的深度不应该超过15mm,否则,筋就 不容易被抛光从而影响出模

10000-11900 日用器皿.食具.表面.家庭电器用品.装饰品 4500-6000 包装胶袋.冼衣机部件.

6000-24000 轴承齿轮.油管.容器.日用品 11000-13700 硬板配件.齿轮.电器装置薄膜. 7000-11000 装饰品.文具.装面.仪器表外壳.灯置.广告牌 9000-10000 凌版.仪器.电讯器材.防弹玻璃. 9200-10200 轴承轴套.齿轮.泵机.电器.弹簧 7000-10500 汽水胶瓶.齿轮.录音带.磁带.相机菲林轴承 7800-8600 7800-9600 电器配件.机版配件.螺母.划门.防护棉置 机版配件.电器外壳

塑胶表面处理:蚀纹

HN3000 3001 3002 3003 3004 3005 3006 3007 3008 3009 3010 3011 3012 3013

HN3100 3101 3102 3103 3104 3105

1

#800 至#1000

1.5

#600 至#800

1.5

#600 至#800

2

#600 至#800

2

#600 至#800

2.5

#400 至#600

3.5

#400 至#600

1.5

#605

#400 至#600

2.5

#400 至#600

3

#400 至#600

3.5

#400 至#600

3.5

#400 至#600

2 至 2.5 1.5 至 2 1 至 1.5

1 1 1

1 1 至 1.5

1 1 1 1

#1200 #1000 #1200 #1200 #1200 #1200

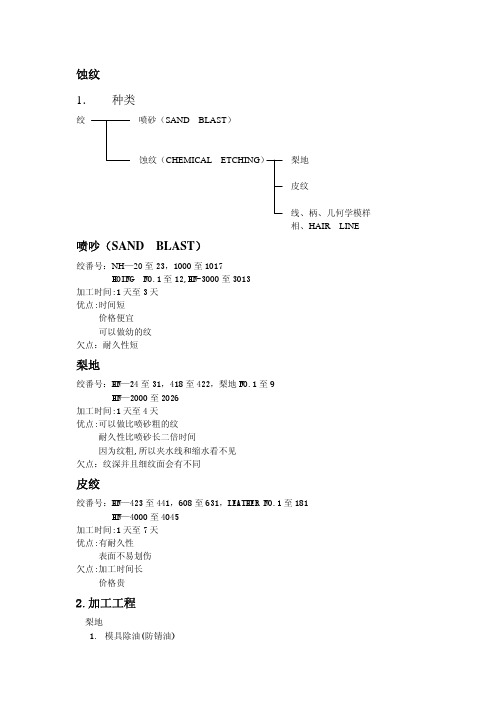

价格便宜 可以做幼的纹 欠点:耐久性短

梨地

绞番号:HN—24 至 31,418 至 422,梨地 NO.1 至 9 HN—2000 至 2026

加工时间:1 天至 4 天 优点:可以做比喷砂粗的纹

耐久性比喷砂长二倍时间 因为纹粗,所以夹水线和缩水看不见 欠点:纹深并且细纹面会有不同

皮绞

绞番号:HN—423 至 441,608 至 631,LEATHER NO.1 至 181 HN—4000 至 4045

蚀纹

1. 种类

绞

喷砂(SAND BLAST)

蚀纹(CHEMICAL ETCHING) 梨地

皮纹

喷吵(SAND BLAST)

塑胶表面处理之电镀

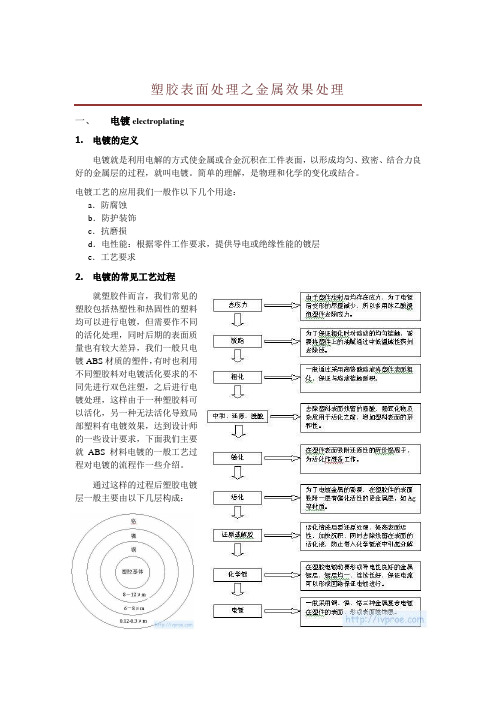

塑胶表面处理之金属效果处理一、电镀electroplating1.电镀的定义电镀就是利用电解的方式使金属或合金沉积在工件表面,以形成均匀、致密、结合力良好的金属层的过程,就叫电镀。

简单的理解,是物理和化学的变化或结合。

电镀工艺的应用我们一般作以下几个用途:a.防腐蚀b.防护装饰c.抗磨损d.电性能:根据零件工作要求,提供导电或绝缘性能的镀层e.工艺要求2.电镀的常见工艺过程就塑胶件而言,我们常见的塑胶包括热塑性和热固性的塑料均可以进行电镀,但需要作不同的活化处理,同时后期的表面质量也有较大差异,我们一般只电镀ABS材质的塑件,有时也利用不同塑胶料对电镀活化要求的不同先进行双色注塑,之后进行电镀处理,这样由于一种塑胶料可以活化,另一种无法活化导致局部塑料有电镀效果,达到设计师的一些设计要求,下面我们主要就ABS材料电镀的一般工艺过程对电镀的流程作一些介绍。

通过这样的过程后塑胶电镀层一般主要由以下几层构成:高光电镀高光电镀的效果的实现通常要求模具表面良好抛光,注射出的塑件采用光铬处理后得到的效果。

亚光电镀亚光电镀的效果的实现通常要求模具表面良好抛光,注射出的塑件采用亚铬处理后得到的效果。

珍珠铬珍珠铬电镀的效果的实现通常要求模具表面良好抛光,注射出的塑件采用珍珠铬处理后得到的效果。

蚀纹电镀蚀纹电镀的效果的实现通常要求模具表面处理出不同效果的蚀纹方式后,注射出的塑件采用光铬处理后得到的效果。

混合电镀在模具处理上既有抛光的部分又有蚀纹的部分,注射出的塑件电镀后出项高光和蚀纹电镀的混合效果,突出某些局部的特征。

混合电镀效果对设计的要求:我们在设计中常常采用高光电镀和蚀纹电镀的效果共同作用在一个制品上得到特殊的设计效果,通常在设计中建议采用较小的蚀纹,这样效果会比较好,但这样的设计时,为了不会使蚀纹的效果被电镀所掩盖,有时会电镀两层后就不进行电镀,这样的后果是电镀第二层的镍会比较容易氧化变色,影响设计的效果。

塑料产品表面处理方法

塑料产品表面处理方法

塑料产品表面处理方法有以下几种:

1. 喷涂:在塑料表面喷涂一层涂料,可以改变塑料产品的颜色、光泽度等表面特性。

2. 喷砂:利用高压气流将细砂颗粒喷射到塑料表面,使其表面粗糙,增加摩擦力和附着力。

3. 热转印:将热转印膜贴在塑料表面,并施加一定的温度和压力,使热转印膜上的图案或文字转移到塑料产品上。

4. 喷涂电镀:在塑料产品表面喷涂一层导电涂层,然后进行电镀,使其表面呈现金属质感。

5. 喷气雾化:利用喷气将化学药液雾化,形成细小颗粒,然后喷洒在塑料表面,实现防腐、防静电等效果。

6. 声波清洗:利用高频、高压的声波将溶剂内的微小气泡振动和爆裂,达到快速清洗塑料表面的目的。

7. 涂层处理:在塑料表面涂覆一层特殊的涂层,如防刮花、耐磨、防紫外线、抗污染等。

8. 抛光:利用机械或化学方法对塑料表面进行抛光处理,使其表面光滑、细腻,增强光泽度。

9. 染色:通过将颜料或染料溶解在溶剂中,浸泡或涂抹在塑料表面,使塑料产品呈现所需的颜色。

需要根据具体的塑料产品以及所需的表面效果选择适合的处理方法。

塑料材料的表面处理都有哪些方法

塑料作为近几年来比较常用的材料,在机械加工生产中应用十分广泛。

塑料材料的表面着色与肌理装饰,一般都是在塑料成型时候完成,但是为了增加产品的寿命,让塑料表面更加美观。

一般在生产中,塑料材料的表面处理还有这些方法。

1、表面活性剂处理法这种方法主要利用的是阴离子、非离子、两性表面活性剂的水溶液对塑料的表面进行处理,除去表面的灰尘并迁移出各种辅助剂让涂膜在塑料上有所附着。

这种表面处理的方法污染小,有助于去除无机物,对有机物的去除效果没有溶剂处理法好。

2、化学药品处理方法这种方法主要会利用硫酸—重铬酸钾等化学溶液对塑料的表面进行处理,从而加入基团来增加涂膜对塑料的表面附着力。

这种方法可以用于各种塑料制品,但是这种方法也具有一些劣势,会引发三废处理的问题。

3、溶液清洗法这种方法使用的溶液是三氯乙烷等含有氯的溶剂,对塑料表面进行处理,可以有效去除表面的灰尘以及各种有机助剂,保证涂膜对塑料的附着。

这种方法可以采用喷、刷、洗等工艺,可以有效去除有机物,不过其劣势也是容易造成污染。

4、火焰处理法这种方法在中小型机加工企业使用的很多,主要利用的是氧化火焰对塑料的表面进行处理,增加涂膜对塑料表面的附着力,这种方法虽然简单但是很容易让产品出现变形。

5、等离子处理法这种方法主要是通过利用放电对塑料表面进行处理,在空气中氧的参与下,让塑料表面引入极性基团或者发生活化,有效增加涂膜对塑料的附着力。

这种处理方法处理时间短,但是效果较好,前期投入设备资金较大。

6、紫外线处理法这种方法通过紫外线的照射,并伴随着空气中氧的参与,让塑料表面发生活化,增强涂膜对塑料表面附着能力。

这种方法的处理相对简单,但是对底材的选择性要求较高。

7、打磨处理法这是最传统的塑料表面处理方法,主要利用的是轻度喷砂或者手工打磨的模式,让塑料的表面积增大,增强涂膜的附着力。

这种方法的劣势是由于使用干式打磨,粉尘污染较为严重。

模具表面处理【范本模板】

随着现代工业的快速发展、人们视觉美观要求的不断提高、模具行业本身的客观要求,模具蚀纹的发展越来越迅速,新工艺不断涌现,新材料不断应用,造就了现在模具蚀纹行业的新辉煌。

模具蚀纹,模具咬花,模具晒纹,模具烂纹,模具烂花,模具蚀刻之类都是模具里的同一工艺,只是名称叫法不同.里面又有幼纹,细纹,粗纹,皮纹等纹路粗细的种类。

英文一般如下写法mould texture,mold texture,mould texturing,mold texturing。

模具蚀纹的应用:起装饰产品的作用,使产品更加美观,高雅:克服了印字,喷漆易磨掉的缺点;满足了视觉要求:由于光洁如镜的产品表面极易划伤,易沾上灰尘和指纹,而且在形成过程中产生的疵点、丝痕和波纹会在产品的光洁表面上暴露无疑,而一些皮革纹、橘皮纹、木纹、雨花纹、亚光面等装饰花纹,可以隐蔽产品表面在成形过程中产生的缺点,使产品外观美观,迎合视觉的需要。

制作花纹,可以使产品表面与型腔表面之面能容纳少许的空气,不致形成真空吸附,使得脱模变得容易。

防滑、防转、有良好的手感。

制成麻面或亚光面,防止光线反射、消除眼部疲劳等等.模具蚀纹的方式:花式纹路技术是经过化学药水作用,在不同金属制品的表面造成各类图案,例如:沙纹、条纹、图象、木纹、皮纹及绸缎图案等.不同的技术流程制作出不同的纹路风格.其中也包括喷纹程序,例如:办公室文件器材、录音机、录映机、照相机、汽车的防撞架、镜面、花盆、餐具等表面都是用喷纹制作而成。

模具蚀纹的流程:洗膜-粘膜-化学检验-表面处理-印花处理-化学蚀刻-表面处理-QC-防锈处理-包装模具纹分类:有对称形图纹如正方形对应,圆形对应,非对称形图纹,花纹,木纹,类似家装材料瓷砖的图纹,这个纹理当然不是平的,是有纹理的,有立体感的,有凹凸不来的。

还有包括蚀字等。

一般可以总体概括:各种塑料工模皮纹、木纹、布纹、立体纹、(电视,电脑,电话,手机,汽车,摩托,空调,冰箱等)大小电器外壳各类花纹滚筒;鞋底纹、不锈钢、压铸模蚀刻、凹凸文字商标、图案、喷沙。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目前常用的塑胶模具外表处理方法有氮化、电镀、晒纹及喷砂。

其中氮化与电镀是一种提高模具寿命的方法,而晒纹与喷砂那么是一种模具外表的装饰方法。

一、氮化

氮化分为渗氮和氮碳共渗。

此种工艺的最大优点是热处理温度低〔一般是500—600℃〕,热处理后变形小,生成氮化物层很硬,使模具的耐磨性及抗咬合性提高。

模具的耐蚀性耐热性及抗疲劳强度有很大改善。

1.渗氮:渗氮的方法分为气体渗氮、液体渗氮、固体渗氮、离子渗氮等。

我们目前比拟常用的是气体渗氮,是将氨气〔NH3〕

通入约550℃的炉中,靠氨气分解所得的氮渗入钢中。

氮化

时间较长,一般浅层每小时大约在0.015-0.02mm左右,深层

渗氮速度每小时约0.005-0.015mm。

而在高合金钢中,由于

合金元素含量较多,氮的扩散速度低,渗氮速度会较上述数

据低。

气体渗氮的时间〔工件小于300X300X50mm〕一般为8-9

小时,渗层深度为0.1-0.2mm之间,渗氮后的外表硬度为

HV850—1200之间〔HRC65-72〕,且外表颜色泛亮。

2.氮碳共渗:即就是我们所说的软氮化,也称之为液氮。

氮碳共渗温度比渗氮温度稍高,对渗层硬度不会造成很大的影响。

也不会增加渗层脆性,但可增加扩散速度。

氮碳共渗一般采

用570℃左右为好,低碳钢可以在600℃以上进行氮碳共渗,

以获得较厚的化合物层。

氮碳共渗的最初3小时内渗层深度

增加最快,超过6小时后,渗层深度增加不很明显,因而氮

碳共渗的时间一般不超过6小时。

氮化层的深度一般为

0.05-0.100mm,外表硬度为HV1000〔RC68以上〕外表颜色呈

深灰色。

3.氮化对材料的一些要求:

〔1〕在氮化温度下,只要不发生退火的材料均可进行氮化。

〔2〕含铬量比拟高的金属〔如420、S136、2083、M300〕等均不可进行气氮〔因含铬过高气体难以打入到钢材里面〕。

4.氮化以后的一些现象

—0.03mm〕的白亮层,且比拟软,此层必须打磨掉以后工件才能恢复到它原来的尺寸,取掉此层后的硬度也是最硬的。

〔2〕对于一些薄壁,尖角及螺纹的地方在氮化时应加以适当的保护,以防止开裂。

5.氮化与烧焊的关系

〔1〕工件在加工过程中,如果曾经烧过焊,在送氮化时一定要告诉热处理厂,以方便其进行局部回火处理,否那么氮化

后工件硬度不均,且容易开裂或崩掉。

〔2〕当工件在氮化完以后由于使用不当而崩边或其它原因需要烧焊时,如果大面积,那么必须送回热处理厂进行退氮处

理〔加热到800℃以上〕,再烧焊,加工完后再氮化〔注意:

可能会造成整个工件的硬度改变〕。

如属局部烧焊,那么

有两种方法,一是将氮化层打磨掉烧焊,另一种是局部加

热烧红等退氮后再烧焊。

二、电镀

电镀的目的是防腐蚀,提高模具外表硬度及耐磨性、抗擦伤和抗咬合、方便脱模、以增加模具的寿命。

目前比拟常用的方法是镀

镍。

镀层大约0.025mm左右。

特别对一些有酸性气体分解的塑胶料〔例PVC、POM等〕比拟有用。

电镀层对冲击比拟敏感,一旦受到冲击,那么会脱落。

电镀与氮化的不同之处:

1.电镀改变了模具型腔面的尺寸,而氮化那么不会改变模腔外表尺寸;

2.电镀层需要不断的进行驶维护,而氮化层那么不需维护。

三、晒纹与喷砂

晒纹是用一种照相底版的原理,利用化学腐蚀的方法将不同的图案腐蚀到工件的外表而形成的一种装饰纹面。

而喷砂一种机械的方法,将砂粒高速高压均匀地喷射在工件的外表而形成的一种外表装饰方法。

二者与氮化的关系:

常用的方法是:应该先进行晒纹或喷砂处理后进行氮化,这样不会造成材料外表的纹路深浅不一。

如果先进行氮化,后再进行晒纹或喷砂。

那么会造成在同一产品外表形成不同的纹理。