塑料蜗杆与斜齿轮啮合设计

蜗杆啮合的条件

蜗杆啮合的条件蜗杆啮合是一种常见的机械传动形式,其具有传动比大、结构简单、体积小等优点,广泛应用于各个领域。

蜗杆啮合的条件是指在实际应用中,确保蜗杆与蜗轮之间能够正常啮合并传递力矩的一些必要条件。

下面将从几个方面详细介绍蜗杆啮合的条件。

1. 啮合角条件蜗杆啮合的首要条件是蜗杆和蜗轮的啮合角必须在合适的范围内。

啮合角是指蜗杆齿轮的齿廓与蜗轮齿轮的齿廓之间的夹角。

啮合角过大会导致蜗杆和蜗轮之间的接触应力过大,容易造成磨损和噪声;而啮合角过小则会导致啮合不稳定,传动效率低下。

因此,在设计和选择蜗杆传动时,需要根据实际需求确定合适的啮合角范围。

2. 啮合线速度条件蜗杆和蜗轮的啮合线速度必须在一定范围内。

啮合线速度是指蜗杆和蜗轮啮合点上的线速度。

啮合线速度过大会导致蜗杆和蜗轮之间的摩擦和磨损增加,甚至可能导致过热和损坏;而啮合线速度过小则会导致传动效率低下。

因此,在设计和选择蜗杆传动时,需要根据实际需求确定合适的啮合线速度范围。

3. 啮合传动比条件蜗杆和蜗轮的啮合传动比必须满足实际要求。

啮合传动比是指蜗杆每转一圈,蜗轮转动的圈数。

蜗杆传动通常具有较大的传动比,可达到10以上。

在实际应用中,需要根据所需的传动比来选择合适的蜗杆和蜗轮。

4. 啮合角系数条件啮合角系数是指蜗杆和蜗轮的啮合齿轮齿廓在啮合线上的投影长度与啮合线的投影长度之比。

啮合角系数的大小直接关系到蜗杆和蜗轮之间的啮合性能和传动效率。

一般情况下,啮合角系数越大,传动效率越高,但也会增加齿轮的磨损和噪声。

因此,在实际应用中,需要根据实际需求确定合适的啮合角系数范围。

5. 啮合传动效率条件蜗杆啮合传动的效率是指蜗杆和蜗轮之间传递的力矩与输入的力矩之比。

蜗杆传动的效率一般较低,通常在50%左右。

在实际应用中,需要根据所需的传动效率来选择合适的蜗杆和蜗轮。

蜗杆啮合的条件包括啮合角条件、啮合线速度条件、啮合传动比条件、啮合角系数条件和啮合传动效率条件。

在设计和选择蜗杆传动时,需要根据实际需求确定合适的条件范围,以确保蜗杆和蜗轮之间能够正常啮合并传递力矩,实现有效的传动。

塑料齿轮的设计和制造介绍

塑料齿轮的设计和制造介绍一塑胶齿轮优缺点和应用相对金属齿轮,塑料齿轮具有质量轻、工作噪音小、耐磨损、无须润滑、可以成型较复杂的形状、大批量生产成本低等优点。

但由于塑料本身具有收缩、吸水,相对金属强度也比较弱,对工作环境要求高,对温度较敏感等特性。

因而,塑料齿轮同时就有精度低、寿命短、使用环境要求高等缺点。

随着新材料的应用及制造技术的发展,塑料齿轮的精度越来越高,寿命也越来越长,并广泛应用于仪器、仪表、玩具、汽车、打印机等行业。

二塑料齿轮的模具制造方法由于塑料制品成型收缩,因此阴模尺寸要较制品尺寸大。

见附图:因而标准的齿轮制品意味着不标准的阴模尺寸。

这就对阴模的制造提出了严格的要求。

以下是常用的两种阴模制造方法1.先制作一母齿轮,然后通过铸造、电火花加工、电铸等方法制作母齿轮。

如:涡轮、涡杆、锥齿轮。

2.不需母齿轮,直接线切割制作阴模。

常用于正齿轮,斜齿轮。

2.1母齿轮的制作方法前面所提,母模要比制品大,因此标准制品齿轮就必须由特殊母齿轮制作特殊的阴模。

特殊的母齿轮就需特殊的切齿刀来加工。

通常方法:(1)特殊模数的切齿刀具(2)加上成型收缩率的余量用特殊压力角的切齿道具(3)加上成型收缩率的余量用标准切齿刀具(4)不需添加余量用标准切齿刀具以下是各种方法的详细介绍(1)特殊模数的切齿刀具制作一个特殊模数的切齿刀具,其压力角为标准压力角。

在制作这个切齿刀具时必须考虑到成型收缩率以及后面要讲到的阴模制作法所规定的修正值,然后用这个特殊刀具来加工母齿轮。

假设要制作下面的成型齿轮时Z=30 m=1 d=m*Z=30mm 假设成型收缩率与根据阴模制作法所得到的修正值之和为2%。

则要求母齿轮的各参数为 Z=30 m=1.02 d=m*z=30.6mm 根据这个方法制作出来的齿轮能得到比较正确的齿形。

但时间长,成本较高。

(2)加上成型收缩率的余量用特殊压力角的切齿道具加上成型收缩率的余量用标准的切齿刀具来制作母齿轮时会造成齿形的偏移,用节点上的压力角的变化来表示的话如下公式所示。

塑料齿轮的设计与制造介绍

塑料齿轮的设计与制造介绍塑料齿轮的设计与制造介绍齿轮是传动机构中的常见元件,也是机械设备中重要的传动部件。

在传动中,齿轮起到了转矩的传递、速度的调节以及转向的变化等作用,因此,齿轮不仅需要具有高强度、高精度等特性,还要具有轻便、低噪声等优点,以满足机械运动的需求。

由于材料技术的发展,塑料齿轮在机械传动中得到了广泛应用。

本文将着重介绍塑料齿轮的设计与制造。

一、塑料齿轮的种类塑料齿轮通常是指在机械传动中采用塑料作为材料的齿轮。

根据塑料的种类和性能,可以分为以下几类:1.聚酰胺齿轮:具有强度高、耐腐蚀、防磨损等特点,用于较高速的传动系统,如电动机、机床等。

2.聚酯齿轮:具有刚性好、强度高、阻燃、耐候性好等特点,用于精密仪器、玩具等行业。

3.聚碳酸酯齿轮:具有耐热、耐冲击、刚性好等特点,用于汽车、火车等交通工具传动系统中。

4.聚乙烯齿轮:具有低噪音、循环伸缩性好等特点,用于玩具、电动工具等领域。

二、塑料齿轮的设计要点在设计塑料齿轮时,需要注意以下几点:1. 齿轮的选材要合理,根据所需的性能指标和使用条件,选择合适的塑料材料。

2. 齿轮的几何形状要合理。

最优设计应当保证齿轮齿数、齿距、模数、压力角等参数符合传动效率和传动比要求,同时考虑到齿轮的强度和耐磨性。

3. 齿轮的制造要考虑到材料的憩切率和热膨胀系数,同时注重加工后的齿面光洁度和齿间参数误差的控制。

4. 合理的润滑、冷却与降噪设计。

塑料齿轮本身比较容易摩擦,而摩擦会引起传动系统的加热和噪音,因此需要设计合适的润滑和冷却系统。

另外,要采取降噪措施来减少噪音。

三、塑料齿轮的制造方法与金属齿轮相比,塑料齿轮的制造具有更加复杂的工艺。

根据不同的工艺要求,可以采用以下几种制造方法:1.注塑成型法:这是最常用的塑料齿轮制造方法之一。

将塑料料泡软化后,通过注射模具成型。

2.挤出成型法:这种方法适用于生产齿条等线性传动部件。

将塑料料在挤出机中加热软化,通过挤压成型。

标准结构篇:7)塑料齿轮轮系设计总章

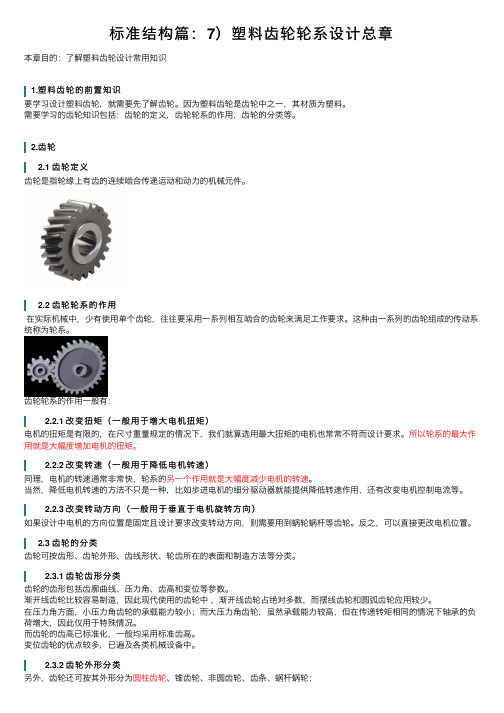

标准结构篇:7)塑料齿轮轮系设计总章本章⽬的:了解塑料齿轮设计常⽤知识1.塑料齿轮的前置知识要学习设计塑料齿轮,就需要先了解齿轮。

因为塑料齿轮是齿轮中之⼀,其材质为塑料。

需要学习的齿轮知识包括:齿轮的定义,齿轮轮系的作⽤,齿轮的分类等。

2.齿轮2.1 齿轮定义齿轮是指轮缘上有齿的连续啮合传递运动和动⼒的机械元件。

2.2 齿轮轮系的作⽤在实际机械中,少有使⽤单个齿轮,往往要采⽤⼀系列相互啮合的齿轮来满⾜⼯作要求。

这种由⼀系列的齿轮组成的传动系统称为轮系。

齿轮轮系的作⽤⼀般有:2.2.1 改变扭矩(⼀般⽤于增⼤电机扭矩)电机的扭矩是有限的,在尺⼨重量规定的情况下,我们就算选⽤最⼤扭矩的电机也常常不符⽽设计要求。

所以轮系的最⼤作⽤就是⼤幅度增加电机的扭矩。

2.2.2 改变转速(⼀般⽤于降低电机转速)同理,电机的转速通常⾮常快,轮系的另⼀个作⽤就是⼤幅度减少电机的转速。

当然,降低电机转速的⽅法不只是⼀种,⽐如步进电机的细分驱动器就能提供降低转速作⽤,还有改变电机控制电流等。

2.2.3 改变转动⽅向(⼀般⽤于垂直于电机旋转⽅向)如果设计中电机的⽅向位置是固定且设计要求改变转动⽅向,则需要⽤到蜗轮蜗杆等齿轮。

反之,可以直接更改电机位置。

2.3 齿轮的分类齿轮可按齿形、齿轮外形、齿线形状、轮齿所在的表⾯和制造⽅法等分类。

2.3.1 齿轮齿形分类齿轮的齿形包括齿廓曲线、压⼒⾓、齿⾼和变位等参数。

渐开线齿轮⽐较容易制造,因此现代使⽤的齿轮中,渐开线齿轮占绝对多数,⽽摆线齿轮和圆弧齿轮应⽤较少。

在压⼒⾓⽅⾯,⼩压⼒⾓齿轮的承载能⼒较⼩;⽽⼤压⼒⾓齿轮,虽然承载能⼒较⾼,但在传递转矩相同的情况下轴承的负荷增⼤,因此仅⽤于特殊情况。

⽽齿轮的齿⾼已标准化,⼀般均采⽤标准齿⾼。

变位齿轮的优点较多,已遍及各类机械设备中。

2.3.2 齿轮外形分类另外,齿轮还可按其外形分为圆柱齿轮、锥齿轮、⾮圆齿轮、齿条、蜗杆蜗轮;2.3.3 齿线形状分类按齿线形状分为直齿轮、斜齿轮、⼈字齿轮、曲线齿轮;2.3.4 轮齿所在的表⾯分类按轮齿所在的表⾯分为外齿轮、内齿轮;2.3.5 齿轮制造⽅法分类按制造⽅法可分为铸造齿轮、切制齿轮、轧制齿轮、烧结齿轮、注塑齿轮等。

蜗杆啮合的条件(二)

蜗杆啮合的条件(二)蜗杆啮合的条件1. 引言蜗杆是一种常见的传动装置,常用于减速和传递大扭矩的场合。

蜗杆与蜗轮的啮合是实现传动的关键,只有满足一定的条件,蜗杆啮合才能正常进行。

2. 传动角条件蜗杆啮合的首要条件是传动角的正确选择。

传动角是蜗杆每转动一周,蜗轮前进的螺旋形位移。

在蜗杆啮合中,通常要求蜗轮在一圈内前进一个蜗杆牙距的距离。

因此,蜗杆和蜗轮的传动角应满足以下条件: - 蜗杆的节圆直径越大,传动角越小,蜗轮前进速度越慢; - 蜗杆和蜗轮的啮合角度要适当,一般要求在30°-45°左右; - 传动角应使蜗杆和蜗轮的啮合处产生足够的大接触深度,以确保传递足够的扭矩。

3. 蜗杆和蜗轮的啮合蜗杆和蜗轮的啮合是蜗杆传动的关键。

蜗杆和蜗轮的啮合应满足以下条件: - 蜗杆的螺旋线与蜗轮的齿轮面应有较高精度的啮合; - 蜗杆的提前量(蜗杆轴向与蜗轮齿轮面之间的距离)应适当,以避免干涉和过紧的啮合; - 蜗杆和蜗轮的啮合处应保持一定的预啮合量,预啮合量可以改善传动效率和减小磨损。

4. 传动效率和噪音蜗杆传动的效率和噪音是设计中需要考虑的重要因素。

良好的蜗杆传动设计应尽量提高传动效率,减小噪音。

- 设计时要选择合适的材料和热处理工艺,以提高蜗杆和蜗轮的表面硬度,减小啮合时的摩擦损失; - 合理选择润滑方式和润滑剂,以减小传动中的摩擦损失和噪音; - 避免蜗杆传动的过载和过速工作,以保证传动安全可靠。

5. 总结蜗杆啮合的条件对于蜗杆传动的性能起着决定性的作用。

正确选择传动角、保证蜗杆和蜗轮的啮合精度和正常运行,以及提高传动效率和减小噪音,都是蜗杆传动设计中重要的考虑因素。

只有满足这些条件,蜗杆传动才能发挥出其优势,并得到可靠的工作。

齿轮啮合尺寸设计标准规范

齿轮啮合尺寸设计标准规范

齿轮啮合尺寸设计是指在齿轮传动中确定合适的齿轮尺寸和齿数,以保证齿轮传动的可靠性和正常工作。

设计师需要遵循相关的标准规范来进行齿轮啮合尺寸的设计。

首先,齿轮啮合尺寸设计需要符合国家标准,如中国GB标准、美国AGMA标准、德国DIN标准等。

这些标准规定了齿轮的

齿数、模数、齿轮啮合角、齿轮啮合度等重要尺寸参数,设计师应根据具体的应用需求选择合适的标准进行设计。

其次,齿轮啮合尺寸设计需要考虑齿轮传动的工作负荷和速度。

通常情况下,齿轮的尺寸越大,其承载能力越强。

因此,在设计中需要根据传动的负荷和速度计算齿轮的安全工作载荷和转速,以确保齿轮传动的可靠性和寿命。

此外,齿轮啮合尺寸设计还需要考虑齿轮的压力角和齿顶高度。

压力角是指齿轮齿廓的与轴向的夹角,通常为20度或25度。

齿顶高度是指齿槽顶部到基圆的高度,是齿轮制造中重要的尺寸参数。

设计师需要根据实际应用要求选择合适的压力角和齿顶高度,以保证齿轮的正常啮合和工作。

最后,齿轮啮合尺寸设计还要考虑制造和加工的可行性。

设计师应根据齿轮材料和加工工艺确定合适的加工精度和公差,以确保齿轮的精度和质量。

综上所述,齿轮啮合尺寸设计需要符合国家标准,考虑传动负荷和速度,确定合适的压力角和齿顶高度,以及考虑制造和加

工的可行性。

只有在遵守相关的标准规范并综合考虑各种因素的情况下,才能设计出符合要求的齿轮尺寸,确保齿轮传动的正常工作。

斜齿轮正确啮合的条件和重合度ppt课件

d1

sin 2

u u 1

齿面接触疲劳强度的校核式: H

KFt bd1

u 1 u ZEZH

[ H ]

齿面接触疲劳强度的设计式:

d1

3

2KT1 u 1 ( ZHZE

d u [ H ]

)2

上述式中:u─齿数比,u=z2/z1;ZE ─弹性影2响6 系数;ZH ─区域系数;

6-10 渐开线标准直齿圆柱齿轮传动的强度计算

动画演示

圆盘铣刀加工齿数的范围

刀号 加工齿数范围

1 12~13

2 14~16

3

4

16~20 21~25

5 26~34

6

6

35~54 55~134

8 135以上

这种方法适用于单件生产而且精度要求不高13 的齿轮加工。

6-5 渐开线齿轮的切齿原理

二. 展成法

范成法是利用一对齿轮无侧隙啮合时两轮的齿廓互为包络线的原理加工 齿轮的。加工时刀具与齿坯的运动就像一对互相啮合的齿轮,最后刀具 将齿坯切出渐开线齿廓。范成法切制齿轮常用的刀具有三种: (1)齿轮插刀 是一个齿廓为刀刃的外齿轮; (2)齿条插刀 是一个齿廓为刀刃的齿条; (3)齿轮滚刀 像梯形螺纹的螺杆,轴向剖面齿廓为精确的直线齿廓, 滚刀转动时相当于齿条在移动。可以实现连续加工,生产率高。

插直齿

14 滚直齿

6-6 根切现象与最少齿数

一.根切现象

用范成法加工齿轮时,若刀具的齿顶线(或齿顶圆)超过理论啮合线极限点 N时,被加工齿轮齿根附近的渐开线齿廓将被切去一部分,这种现象称为根 切(如图所示)。

动画演示

轮齿的根切大大削 弱了轮齿的弯曲强 度,降低齿轮传动 的平稳性和重合度, 因此应力求避免

蜗杆与斜齿轮传动几何尺寸计算公式

mn

Z β α ha* c* d ha hf h da df a a' x

mn Z1 d1

α=20° ha*=1 c*=0.25 蜗杆 d1 取标准值,斜齿轮 d 2 =

mn Z 2 cosβ

ha1 = ha*mn

ha 2 = (ha* + x2 )mn h f 2 = (ha* + c* x2 )mn

蜗杆斜齿轮的传动几何尺寸计算

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 名称 模数 齿数 导程角或螺旋角 分度圆压力角 齿顶高系数 径向间隙系数 分度圆直径 齿顶高 齿根高 齿全高 齿顶圆直径 齿根圆直径 标准中心距 计算中心距 变位系数 代号 公式 取标准值 蜗杆头数 Z1,斜齿轮齿数 Z2 sin β =

h=ha+hf da=d+2ha df=d-2hf

h f 1 = (ha* + c* )mn

a=

d1 + d 2 2

按实际值取值 x1=0

x2 =

a' a mn pa = π mn cos β

16 17 18

蜗杆轴向齿距 蜗杆法向齿距 蜗杆导程 蜗杆分度圆柱轴向 齿厚

pa pn pz

pn = π Байду номын сангаасn

22 公法线长度 wk

其中

wk * = cos an [π (k 0.5) + Z 'invan ] Z' = invat Z2 invan

备注:1.上述公式来源于齿轮论坛的部分齿轮 EXCEL 计算 软件,参考了圆柱蜗杆传动的几何尺寸计算( 《齿轮机构设 计与应用》 ) 2.上述的公式有遗漏的,也有部分不是很正确的,希望大家 予以指正!

塑料斜齿轮旋转脱螺纹注塑模具设计

塑料斜齿轮旋转脱螺纹注塑模具设计塑料斜齿轮旋转脱螺纹注塑模具(以下简称“本模具”)是一种用于制造塑料斜齿轮的模具。

本文将从以下几个方面进行介绍:模具设计的目标和要求、模具的组成、模具设计的流程和步骤、模具制造的工艺和注意事项。

一、模具设计的目标和要求本模具的主要设计目标是:能够生产出高质量的塑料斜齿轮,能够承受高强度和高速度的运转,同时尽可能地提高生产效率,降低成本。

二、模具的组成本模具主要由以下几个部分组成:模架、抽芯机构、喷嘴、注塑系统、冷却系统、顶针机构、脱模机构、料斗、电控系统等。

其中,模架是整个模具的支撑结构,抽芯机构用于保证产品的正常脱模,喷嘴和注塑系统负责塑料熔融和注入模具,冷却系统用于冷却成型的塑料,顶针机构用于防止塑料溢出,脱模机构用于从模具中取出成型的产品,料斗则是提供原材料的储料设备,电控系统则是对模具机组的各项功能进行控制和调节的设备。

三、模具设计的流程和步骤模具设计的流程和步骤主要包括以下几个方面:确定产品的设计和尺寸、计算模具的强度和稳定性、选择合适的材料、对每个零部件进行分析和设计、进行模具的总装和调试。

首先,根据产品的设计和尺寸要求,确定本模具的基本参数,如模具的型腔结构、尺寸和形状等。

其次,进行模具的强度和稳定性计算,通过有限元分析等方法,确定模具的各个部位的厚度和结构尺寸,以保证模具的强度和稳定性。

第三,选择合适的材料,根据本模具的使用环境和使用寿命,选择适当的耐磨、高强度和高温度材料,以保证模具的稳定性和使用寿命。

第四,对每个零部件进行分析和设计,根据模具的结构要求,设计零部件的结构和尺寸,并制定加工工艺流程,以确保零部件的精度和质量。

最后,进行模具的总装和调试,将所有零部件组装成模具,完成调试后,进行初期生产和测试,并不断进行调整和改进,以满足生产要求和提高生产效率和质量。

四、模具制造的工艺和注意事项模具制造的工艺和注意事项主要包括以下方面:材料的选择和加工、零部件的加工和组装、模具的调试和测试。

精密塑胶齿轮模具设计

精密塑胶齿轮模具设计齿轮模具设计一、型腔设计塑料齿轮模具的型腔设计一向被视为模具工业的一个技术难题。

究其原因主要有两点:一是塑料收缩率难以精确化:在塑料齿轮模塑法加工过程中,塑料由颗粒状固体原料经高温转变为熔融的塑料液体,再经冷却后成型固态塑料齿轮产品。

这一过程中塑料的收缩率是一个范围值,难以精确的确定塑料的收缩率数值;二是模具型腔的非线性收缩计算:对于渐开线小模数塑料齿轮模具而言,模具型腔实际上是一个假想的齿轮。

这个假想齿轮既不同于变位齿轮又不同于内齿轮。

这个假想齿轮在收缩后就变成了我们想要的塑料齿轮。

该假想齿轮在其渐开线齿形上的收缩不同于一般塑料件的各向等比例收缩。

在齿轮平面上,x与y方向的收缩量不等,即为非线性收缩,如图6所示。

正是这种非线性收缩导致渐开线塑料齿轮模具型腔的设计难度大大增加。

图6 塑料齿轮轮齿理论齿廓与模具型腔齿廓对比图7 齿轮模具型腔面对这一技术难题,采用一般塑料件的各向等比例收缩方法设计模具型腔是难以收到良好的效果的。

根据我公司多年的实践检验,在精确估算塑料收缩率的基础上,我们推荐采用变模数法进行齿轮模具型腔的理论设计,然后通过齿形修正来保证模具型腔的精确合理。

变模数法认为:齿轮在各加工过程中,基圆直径、分度圆直径、齿顶圆直径和齿根圆直径都一样,都是按照一定比例增大或减小的,与简单的套筒类零件的径向尺寸变化规律一致。

对齿轮分度圆而言,由公式d=mz 可知,它只与模数m和齿数z有关。

对于一个具体的齿轮,由于它的齿数是一定的,因此在加工过程中,分度圆直径的变化可以认为是模数在变化。

这一规律说明:塑料齿轮模具型腔所包容的空间是一个齿数与压力角不变,模数为的假想齿轮,它的沟槽为型腔的齿形。

对这个假想齿轮的模数可以采用等比例方法的方法进行计算,其公式为:m'=(1+ η%)m。

式中,m' 为模具型腔齿形的模数;m为设计齿轮的理论模数;η%为塑料的收缩率。

用模数m' 代入相应的齿轮计算公式得到的齿轮便是模具型腔的假想齿轮。