基于有限元的缸盖低周疲劳寿命仿真分析

有限元法进行疲劳分析

有限元法进行疲劳分析1一、有限元法疲劳分析的基本思路用有限元法进行疲劳分析,其基本思路是:首先进行静或动强度分析,然后进入到后处理器取出相关的应力应变结果,在后处理器中再定义载荷事件,循环材料特性,接着根据所需要的疲劳准则对每一个载荷事件进行寿命计算,最后根据累计损伤理论判断是否开始破坏。

由于结构受力状态往往是一复杂的应力状态,而在实验中测得的结构材料S-N曲线又常是在简单应力状态下获得的,因此常用最小能量屈服准则或其它等效准则,将所研究的疲劳点上的复杂应力用一个等效应力替代。

对有限元法而言,这一过程很容易实现。

等效替代以后,即可参照原始材料的S-N曲线进行疲劳寿命评估。

上述方法称之为应力-寿命法或S-N法,该方法不严格区分裂纹产生和裂纹扩展,而是给出结构发生突然失效前的全寿命估计。

当然,还可以采用更加现代化的局部应变法或初始裂纹法。

因篇幅所限,因此仅讨论S-N法,且针对车辆结构疲劳分析。

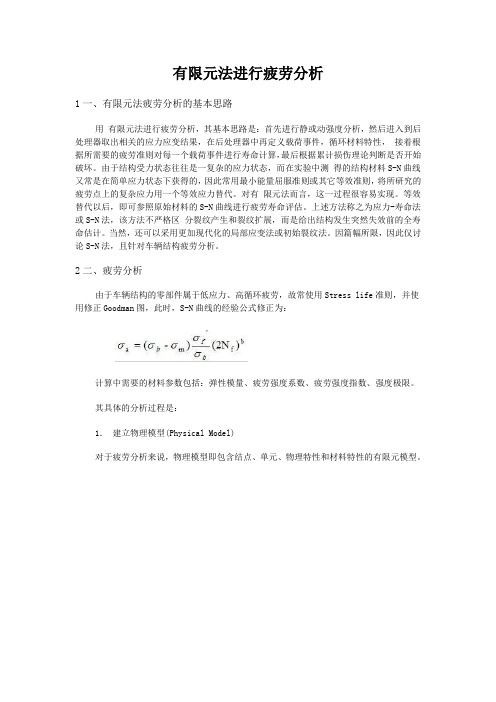

2二、疲劳分析由于车辆结构的零部件属于低应力、高循环疲劳,故常使用Stress life准则,并使用修正Goodman图,此时,S-N曲线的经验公式修正为:计算中需要的材料参数包括:弹性模量、疲劳强度系数、疲劳强度指数、强度极限。

其具体的分析过程是:1.建立物理模型(Physical Model)对于疲劳分析来说,物理模型即包含结点、单元、物理特性和材料特性的有限元模型。

2.建立数学模型(Mathematical Model)数学模型也就是使用物理模型计算应力或应变。

求解后,可从后处理器中获取相关的应力或应变。

3.载荷工况(Loading Conditions)对于静态疲劳分析来说,可以用建立载荷函数的方式施加载荷。

4.定义事件(Events)在进行疲劳评估之前,必须先定义事件。

它由物理模型、数学模型、载荷工况组成,如图1-1所示。

5.评估(Evaluation)一般来说,我们可进行下列估算:·事件损伤(Event Damage)·事件损伤方向(Event Damage Direction)·损伤累积(Accumulated Damage)·事件寿命估算(Event Life Estimate)6.后处理(Post Processing)疲劳分析的后处理与静力学的后处理完全一致,此处不再重复。

发动机缸盖热机械疲劳及寿命预测研究

发动机缸盖热机械疲劳及寿命预测研究龚伟国㊀王艳军㊀陈㊀明㊀(上海汽车集团股份有限公司技术中心/上海市汽车动力总成重点实验室ꎬ上海201804)ʌ摘要ɔ㊀缸盖作为发动机的关键组成部件ꎬ使用工况较复杂ꎬ容易发生热机械疲劳(TMF)失效ꎬ其疲劳强度特性的优劣直接影响发动机的寿命ꎮ文章针对发动机开发过程中缸盖开裂的工程问题ꎬ建立了缸盖高周疲劳(HCF)和低周疲劳(LCF)计算模型ꎬ综合分析缸盖开裂的原因ꎮ根据发动机热冲击试验规范计算了缸盖的瞬态温度场ꎬ以反映实际试验中金属温度场情况ꎻ进行了缸盖TMF材料属性测试ꎬ得到了等温低周疲劳数据ꎻ同时在TMF计算模型中考虑了蠕变㊁氧化㊁硬化和软化等因素ꎮ计算结果表明ꎬ该缸盖局部存在寿命较低的情况ꎬ位置与试验中缸盖开裂位置吻合ꎻ经过局部结构优化ꎬ寿命达到设计要求ꎬ并通过了试验验证ꎬ解决了该缸盖的开裂问题ꎬ为后续开发提供了技术保障ꎮʌAbstractɔ㊀Asakeycomponentoftheengineꎬthecomplicatedoperatingconditionswillleadtothethermalmechanicalfatigue(TMF)failureꎬwhichdirectlyaffectsthelifespanoftheengine.Inor ̄dertosolvethecylinderheadcrackingissueintheprocessofenginedevelopmentꎬboththehighcyclefatigue(HCF)andlowcyclefatigue(LCF)calculationmodelsareestablished.Accordingtotheen ̄ginethermalshocktestconditionsꎬthetransienttemperaturefieldofcylinderheadiscalculatedtore ̄flecttheactualtemperaturefield.IsothermallowcyclefatiguedataareobtainedfromtheTMFmaterialpropertytestꎬandthecreepꎬoxidationꎬhardeningandsofteningmechanismsareconsideredintheTMFcalculationmodel.Theresultsshowthatthecylinderheadhasalowlifespaninsomeareaꎬwhichisthesamewiththecrackpositioninthetest.Throughtheoptimizationofthegeometryꎬtheenginepassesthetestandthecylinderhead'scrackingissueissolved.ʌ关键词ɔ㊀缸盖㊀瞬态分析㊀塑性应变㊀高周疲劳㊀低周疲劳doi:10 3969/j issn.1007 ̄4554.2019.05.050㊀引言缸盖是发动机的一个重要部件ꎬ工作环境温度极高ꎬ缸内燃气温度瞬间可达2100ħ左右ꎬ由于发动机的实际运行工况不断变化而承受冷热交变冲击ꎬ缸盖的金属温度可以在混合气体燃烧的作用下从-20ħ短时间内升高至250ħꎬ反之也可以快速冷却ꎮ同时ꎬ随着市场对发动机排放㊁油耗以及升功率等指标的要求日趋严苛ꎬ导致发动机的压缩比和缸内气体压力越来越高ꎮ因此ꎬ缸盖在工作过程中热负荷高㊁散热差㊁温度变化急剧ꎬ极易引起热机械疲劳(TMF)从而产生开裂问题[1]ꎮ在国内ꎬ由于缺乏缸盖铸铝材料的低周疲劳特性数据ꎬ并且没有掌握低周疲劳分析方法和评收稿日期:2019-01-17价标准ꎬ因此ꎬ关于缸盖机械热疲劳的研究比较薄弱ꎬ未见突破性成果ꎮ本文运用有限元中瞬态热传导方法模拟发动机工作过程中缸盖的热负荷变化情况ꎬ得到贴近实际情况的缸盖金属温度变化情况ꎬ然后将温度场数据插值到瞬态非线性热应力计算中ꎬ以便模拟缸盖在试验工况下的塑性变形情况和热机械疲劳特性ꎮ有限元模型包括缸盖㊁螺柱㊁螺母㊁垫片和机体㊁增压器㊁缸套㊁气门座圈以及气门导管等ꎮ分析中使用基于试验数据的缸盖弹塑性材料属性ꎬ进行了瞬态温度场分析㊁热应力分析㊁高周疲劳计算和TMF分析等多种计算方法ꎮ计算结果表明ꎬ缸盖排气道局部刚度不足是缸盖开裂的一个主要原因ꎬ其引起高周疲劳安全系数降低及TMF寿命降低的两个因素又共同作用导致了开裂的发生ꎮ分析结果与裂纹试验中缸盖开裂漏水位置吻合ꎮ通过对缸盖排气道的优化改进ꎬ最终解决了缸盖开裂漏水的复杂问题ꎮ计算流程如图1所示ꎬ缸盖开裂位置为第二缸排气道ꎬ如图2所示ꎮ1㊀瞬态温度场计算1.1㊀CFD计算CFD计算采用k-ε紊流模型ꎬ按照发动机额定功率工况进行模拟ꎬ得到缸盖火焰面及气道表面的气体温度及传热系数ꎬ如图3所示ꎻ得到缸盖机体水套表面的冷却液温度及传热系数ꎬ如图4㊁图5所示ꎮ1.2㊀FEA热传导计算1.2.1㊀计算模型及边界条件将CFD计算出的流体热膜温度及传热系数作为边界条件ꎬ通过Abaqus软件中的Surface方法赋值到有限元热传导计算模型中ꎬ设置各部件之间的连接关系及其导热参数ꎮ考虑缸盖外表面的热辐射效应和空气的对流效应ꎬ在缸盖外表面及缸盖机体油道采用第一类边界条件ꎬ在缸盖水套㊁气道及火焰面表面采用第二类边界条件[2]ꎮ传热计算公式为∂T∂t=a∂2T∂x2+∂2T∂y2+∂2T∂y2()+ ωcρ(1)图1㊀计算流程图图2㊀缸盖开裂区域式中:a为导热系数ꎻT为温度ꎻ ω为单位体积释放出的热量ꎻc为比热ꎻρ为密度ꎻt为时间ꎮ第一类边界条件为T=TB(t)(2)第二类边界条件为图3㊀缸盖火焰面及气道表面气体温度及传热系数图4㊀缸盖水套表面温度图5㊀缸盖水套传热系数λ∂T∂xlx+λ∂T∂yly+λ∂T∂zlz=-β(T-TC)(3)式中:λ为传热系数ꎻβ为表面放热系数ꎻlx㊁ly㊁lz为边界表面外法线方向余弦ꎮFEA热传导计算的工况按照图6所示的热冲击循环工况进行模拟ꎮ热传导计算模型如图7所示ꎮ1.2.2㊀温度场结果图8为额定功率工况下得到的缸盖金属温度场结果ꎮ由图可知ꎬ火焰面缸盖金属最高温度点位于第二缸排气鼻梁区ꎬ达到256ħꎬ高于其他缸ꎮ其原因为第一和第三缸燃烧均会将热量传递到第二缸ꎬ且该处水流速度略低于其他缸ꎮ图9为模拟热冲击试验工况下的缸盖排气道瞬态温度场结果ꎮ1.2.3㊀温度场试验验证在缸盖上打孔埋入热电偶ꎬ测量其额定功率图6㊀热传导计算循环工况图7㊀热传导计算模型图8㊀缸盖温度场结果稳态工况下燃烧室火焰面的金属表面温度ꎮ待温度数值稳定后ꎬ记录数据ꎮ由于热电偶距离燃烧室的表面有2mm距离ꎬ故需按温度梯度推算出燃烧室的表面温度ꎮ测试结果表明ꎬ由于测试值与计算值相近ꎬ认为温度场计算模型准确可靠ꎬ可用于后续的热固耦合分析ꎬ如图10所示ꎮ2㊀疲劳计算2.1㊀低周疲劳材料参数测试图9㊀缸盖排气道瞬态温度场结果图10㊀温度场测试结果与计算值对比采用先进的高温材料测试及数据测量系统开展一系列的缸盖本体取样的材料试验研究ꎮMTS370.02Bionix试验机以力控模式使试样承受载荷作用ꎬ通过视频引伸计测试试样的轴向应变直至试样发生断裂破坏ꎮ如图11所示ꎬ通过不同温度下铸铝材料的单向拉伸性能测试㊁不同温度下的等温低周疲劳性能测试㊁不同温度下的高温蠕变性能测试以及铸铝材料的机械热疲劳测试等ꎬ获得了比较完整的发动机缸盖铸铝材料的机械热疲劳材料数据ꎬ如图12㊁图13所示ꎮ图11㊀低周疲劳试验设备及应变测量图像采集系统2.2㊀瞬态热固耦合应力分析以热传导得到的温度场结果为边界条件ꎬ插值到应力计算模型中ꎬ叠加该模型所受到的机械图12㊀25ħ铸铝合金的应力-应变滞回曲线图13㊀200ħ铸铝合金的低周疲劳寿命曲线载荷ꎬ进行热固耦合计算ꎬ其基本方程为{δ}=[K]{Rt}(4)[σ]=[D]{[B]{δ}-{ε0}}(5)式中:[K]为总体刚度矩阵ꎻ[D]为弹性矩阵ꎻ[B]为应变矩阵ꎻ{Rt}为总体载荷矩阵ꎻ[σ]为节点应力矩阵ꎮ热固耦合计算模型包括缸盖㊁缸体㊁涡轮增压器蜗壳㊁3个垫片㊁螺栓和支架等ꎮ垫片与各部件之间压紧面必须定义为Abaqus软件中的Contactpairꎬ其余部件之间可定义为Contacttied或者Tieꎬ垫片施加压缩回弹属性ꎮ所有模型均采用塑性材料属性ꎮ高周疲劳应力计算共分为7个步骤:(1)施加螺栓预紧力ꎬ(2)固定螺栓长度ꎬ(3)施加额定功率工况下的整机温度载荷ꎬ(4)~(7)依次按照发火顺序施加混合气燃烧爆发压力ꎮ提取开裂位置随温度变化的应力历程(见图14)ꎮ图14㊀排气道温度应力时间历程依据发动机热冲击试验循环工况ꎬ低周疲劳应力计算采用瞬态计算ꎬ需要进行5个循环ꎬ每个循环的时间为300sꎬ每个循环可以分为升温㊁高温恒温㊁降温和低温恒温4个阶段ꎮ升温的最高温工况选取额定功率工况ꎬ降温的最低温工况选取怠速工况ꎮ在计算瞬态应力时ꎬ需要在第3个点循环的高温保持阶段考虑30h的应变老化ꎬ模拟发动机台架磨合工况ꎮ计算稳定后的最后一个循环用于缸盖排气道的热机械疲劳寿命评估ꎬ循环工况如图15所示ꎮ图15㊀低周疲劳应力计算循环工况2.3㊀高周疲劳计算热固耦合应力计算完成后ꎬ采用额定功率点加热工况及各缸发火工况作为循环工况ꎬ在Fem ̄fat软件中进行高周疲劳计算ꎬ提取第一㊁二缸高周疲劳结果ꎬ如图16所示ꎮ2.4㊀低周疲劳计算Manson ̄Coffin模型描述了在机械热载荷作用下塑性应变与热机械疲劳寿命之间的关系ꎬ适用于低周疲劳的情形ꎬ在学术界与工程界均有广泛的使用ꎮ材料的应变寿命曲线表示为Δε2=σfᶄE(2Nf)b+εfᶄ(2Nf)c(6)式中:Δε为应变幅ꎻNf为循环寿命次数ꎻσfᶄ为疲图16㊀原方案高周疲劳安全系数劳强度系数ꎻb为疲劳强度指数ꎻεfᶄ为疲劳塑性系数ꎻc为疲劳塑性指数ꎮCoffin认为在高温疲劳中主要的损伤由塑性应变引起ꎬ但是在高温疲劳的过程中还存在蠕变作用ꎬ频率效应明显ꎮ为了用常温下的Manson ̄Coffin公式描述高温下的疲劳蠕变ꎬ在Eckel和Coles等提出的 频率-时间 参数的基础上ꎬCof ̄fin提出将高温下的相关损伤利用频率因子引入寿命方程ꎬ即Δεp=C(Nff(k-1))β(7)式中:C㊁k㊁β为材料常数ꎻf为频率ꎻΔεp为塑性应变ꎻNf为疲劳寿命ꎮ在机械热疲劳试验中ꎬ由于在循环过程中频率恒定ꎬ可认为是常数ꎬ因此频率修正法可简化为Δεin=C1(Nf)β(8)式中:Δεin为非弹性变形ꎮ采用Fe ̄safe/TMF模块进行热机械疲劳分析ꎬ主要考虑以下几个方面:(1)考虑变化的温度和应力对结构的影响ꎬ进行快速㊁精确的疲劳寿命分析ꎻ(2)考虑应变率和瞬态温度对循环应力-应变响应的影响ꎻ(3)考虑瞬态温度对应变-寿命曲线的影响ꎻ(4)考虑在每个循环中的应力和温度的相位关系的影响ꎻ(5)考虑体积应力松弛ꎻ(6)考虑应变老化对疲劳强度的影响ꎮ采用低周疲劳应力计算结果的最后一个循环作为输入ꎬ计算出原方案应力随温度的变化历程和低周疲劳循环寿命情况ꎬ如图17㊁图18所示ꎮ图17㊀原方案第二缸应力变化时间历程图18㊀原方案低周疲劳循环寿命3㊀计算结果分析(1)对于缸盖金属温度场ꎬ采用瞬态温度场计算方法进行预测ꎬ可得到与实际热冲击试验相近的结果ꎬ为后续热固耦合计算提供较为精确的边界条件ꎮ在原方案中ꎬ开裂位置温度最高为174ħꎬ该处虽然承受着第二缸各支管高温燃气的直接冲击ꎬ但该处水套对其冷却良好ꎬ其金属温度不超过铝合金材料本身的许用极限ꎬ由单纯热负荷导致的过热开裂风险较小ꎮ(2)对于高周疲劳ꎬ在原方案中ꎬ如图16所示ꎬ第二缸开裂区域最低安全系数为1.03ꎬ低于设计标准ꎬ与试验实际开裂位置相符ꎻ其余各缸相同位置安全系数均高于设计标准ꎬ满足要求ꎬ在试验中未发现开裂现象ꎮ其原因为第二缸开裂位置刚度较低ꎬ故平均压应力较高ꎬ应力幅值也较高ꎬ使得疲劳安全系数较低ꎻ同时该处金属温度比其他缸高ꎬ结合温度及应力修正法则来看ꎬ该处材料性能较其他缸有所下降ꎬ使得第二缸开裂位置的高周疲劳安全系数低于其他缸相同位置ꎬ导致在试验中出现裂纹ꎮ故必须优化局部结构ꎬ增强其刚度以减少局部应力集中ꎬ使缸盖在高温高负荷工况和低负荷工况的转换过程中ꎬ开裂区域平均应力下降的同时ꎬ应力幅值也随之下降ꎬ以便提高该处的高周疲劳安全系数ꎮ在优化方案中ꎬ在提高开裂区域厚度的同时增大了曲率半径ꎬ使得该处刚度增强以抵抗热变形ꎮ计算结果表明ꎬ优化方案中第二缸开裂位置的高周疲劳安全系数为1.63ꎬ比原方案提升58%ꎬ高于设计标准ꎬ满足设计要求ꎬ如图19㊁图20所示ꎮ图19㊀优化方案安全系数图20㊀优化方案与原方案安全系数对比(3)对于低周疲劳ꎬ在原方案中ꎬ开裂位置最低Log循环寿命为2.6ꎬ即可承受低周疲劳试验循环数为399次(见图18)ꎬ远低于设计标准ꎬ不满足要求ꎮ其他区域寿命均高于设计标准ꎬ与试验中的失效情况高度吻合ꎮ其原因是开裂位置刚度较低ꎬ使得该处随时间变化的应力幅值较大ꎬ在加热阶段表现为压应力为主要应力形式ꎬ在冷却阶段表现为拉应力为主要应力形式ꎮ经过不停的拉压变化ꎬ综合热应变㊁弹性应变和粘塑性应变等多种应变的共同作用ꎬ累积塑性应变幅较大ꎬ导致该处寿命偏低ꎬ且大幅低于其他各缸相同位置ꎮ故需优化局部结构ꎬ增强其刚度以便增强该处抵抗热变形和机械变形的能力ꎬ使得该处在高温高负荷工况和低温低负荷工况交替变化的过程中ꎬ开裂区域应变幅值下降的同时ꎬ减少粘塑性应变的累积ꎬ以便提高该处的低周疲劳循环寿命ꎮ经过结构优化后ꎬ相应开裂区域的低周疲劳Log循环寿命提高到4.58ꎬ即可承受低周疲劳试验循环数为38118次ꎬ比原方案提高77%ꎬ远高于设计标准ꎬ满足要求ꎮ如图21所示ꎬ应变幅值大幅减小ꎻ如图22㊁图23所示ꎬ低周疲劳寿命循环次数大幅提高ꎮ图21㊀优化方案应力变化时间历程图22㊀优化方案低周疲劳循环寿命图23㊀优化方案与原方案低周疲劳寿命对比4㊀结语通过对缸盖原方案进行高周疲劳和TMF模拟分析ꎬ发现缸盖排气道开裂位置的高周疲劳安全系数较低ꎬ同时TMF循环寿命也较低ꎬ开裂失效风险极大ꎬ与实际试验情况相符ꎮ缸盖局部刚度不足是出现开裂的主要原因ꎮ经过局部结构优化后ꎬ高周疲劳安全系数大幅提高ꎬTMF循环寿命也大幅提高ꎬ各项指标均高于CAE标准ꎬ改进方案满足设计要求ꎬ也顺利通过各项耐久试验ꎮ缸盖在实际发动机运行过程中出现开裂情况ꎬ是高周疲劳与低周疲劳共同作用导致的ꎬ单纯考虑高周疲劳不考虑低周疲劳不足以反映真实的缸盖运行工况ꎬ只有将二者相结合ꎬ才能使设计满足要求ꎮ通过该项目的成功实践ꎬ积累了增压发动机缸盖设计分析的相关方法和数据ꎬ为后续机型开发提供了技术保障ꎮ参考文献[1]㊀赵帅帅ꎬ陈永祥ꎬ贾业宁ꎬ等.基于修正Coffin-Manson模型的加速寿命试验设计与评估[J].强度与环境ꎬ2013ꎬ40(4):52 ̄58.[2]㊀胡定云ꎬ陈泽忠ꎬ温世杰ꎬ等.某柴油机气缸盖疲劳的可靠性预测[J].车用发动机ꎬ2008(6):38 ̄40.。

基于多体动力学和有限元法的机车车体结构疲劳仿真研究

基于多体动力学和有限元法的机车车体结构疲劳仿真研究一、概述本文主要研究机车车体结构在疲劳寿命方面的仿真,采用多体动力学和有限元法相结合的方法。

由于机车车体结构相对复杂且现场结构耐久性试验费用昂贵,目前国内外对机车车辆车体结构在动载作用下的结构疲劳强度和动应力分析方法涉及相对较少。

实际服役的机车车体结构承受的主要是随机的动载荷,因此直接将静强度分析结果应用于车体结构的疲劳强度评估会产生严重问题。

随着列车运营速度的不断提高,生产安全、可靠、轻量化的车体结构已成为现代机车车辆工业的主要发展趋势,因此机车车体结构疲劳寿命仿真研究成为一项迫切的任务。

本文基于相关领域结构疲劳研究成果,吸取文献中的最新算法,提出了一种利用多体动力学仿真和有限元分析相结合的方法对车体结构的疲劳寿命进行仿真,并进行了较为系统的研究。

研究范围主要集中在机车的多体动力学仿真、车体结构有限元分析和结构疲劳寿命预测上。

具体研究过程主要包括:使用时频复现技术获得多体动力学仿真的轨道随机时域激励利用SIMPACK对机车整车系统进行刚柔体混合建模与仿真(分别考虑车体为刚性和柔性)利用ANSYS计算车体结构的应力(包括模态分析、子结构分析等)结合材料SN曲线和疲劳损伤累积理论进行疲劳寿命预测。

通过这些研究,旨在深入了解机车车体结构的抗疲劳特性,为生产更安全、可靠的车体结构提供理论支持。

1. 研究背景和意义随着高速铁路和重载铁路的迅速发展,机车车体的安全性和可靠性要求日益提高。

疲劳破坏作为机车车体结构的主要失效形式之一,其预防和控制对于确保列车的安全运行至关重要。

传统的机车车体疲劳分析方法主要依赖于试验和经验,不仅周期长、成本高,而且难以覆盖所有可能的工况和边界条件。

开展基于多体动力学和有限元法的机车车体结构疲劳仿真研究具有重要的现实意义和工程价值。

多体动力学作为研究多体系统运动规律的有效工具,能够准确模拟机车在复杂工况下的动力学行为,为车体结构提供准确的动态载荷输入。

缸盖低周疲劳分析方法研究

缸盖低周疲劳分析方法研究路明;王振【摘要】由于缸盖工作在高温的环境中,并且在高低温的循环变化下,缸盖材料基本处于屈服状态,同时缸盖又受到爆发压力等周期性的机械载荷,因此缸盖极易发生开裂的情况.针对某直列四缸发动机,研究缸盖的低周疲劳分析方法,在发动机初期对缸盖的危险位置进行预测.分析表明,此方法可以有效地预测缸盖的低周疲劳安全系数.【期刊名称】《机械制造与自动化》【年(卷),期】2016(045)001【总页数】3页(P87-89)【关键词】低周疲劳;缸盖;发动机;有限元方法;安全系数【作者】路明;王振【作者单位】江淮汽车股份有限公司技术中心,安徽合肥230601;天津大学内燃机研究所,天津300000【正文语种】中文【中图分类】TK412.4人们经过对疲劳断裂的分析和研究认识到,疲劳断裂总是起因于零部件关键部位应力或应变集中区的材料塑性应变,它是所有材料在任何环境和循环加载条件下造成疲劳损伤的原因。

零部件在受到长时间的周期载荷的作用下,在应力集中系数较大的区域,如倒角、孔洞、沟槽以及各种过渡区域,会产生循环塑性变形,随着循环载荷的持续,在薄弱区域就会产生微裂纹,并且持续扩展直到断裂[1]。

随着人们对于汽车油耗以及排放要求的逐步提高,导致发动机的爆发压力以及燃烧温度越来越高,而在高低温的循环工况下导致缸盖材料处于屈服的工作状态,使缸盖燃烧室的部位经常发生疲劳开裂。

文中基于修正的coffin-manson模型,研究缸盖的低周疲劳分析方法,对发动机汽缸盖的危险位置进行预测。

低周疲劳的普通公式,即coffin-manson模型为:式中:ΔεP为塑性应变幅度;N为材料到达疲劳断裂时的循环数,或称为疲劳寿命,α为材料的塑性指数。

由于要考虑温度的影响,因此对以上模型进行修正。

对于稳定循环,基于粘塑性应变幅和应力幅的损伤方程为:其中:B(T)=B0(b2T2+b1T+b0)式中:ΔεE为弹性应变幅;Δσ为应力幅;E(Tm)为温度在Tm时的弹性模量;Nf为疲劳寿命;β、B0、b0、b1、b2为与材料有关的常数。

基于有限元模拟的混凝土结构疲劳寿命预测研究

基于有限元模拟的混凝土结构疲劳寿命预测研究一、引言混凝土结构是现代建筑中最常用的结构形式之一,但由于长期承受外力作用,其疲劳寿命会逐渐降低,因此研究混凝土结构的疲劳寿命预测具有重要的理论和实际意义。

有限元模拟是一种有效的研究混凝土结构疲劳寿命的方法,本文将基于有限元模拟的混凝土结构疲劳寿命预测进行研究。

二、研究背景混凝土结构作为现代建筑中最常用的结构形式之一,其广泛应用于桥梁、大型建筑等领域。

然而,混凝土结构在长期使用过程中,会受到外力的作用,其疲劳寿命逐渐降低,导致结构性能的下降和安全问题的出现。

因此,研究混凝土结构的疲劳寿命预测具有重要的理论和实际意义。

目前,研究混凝土结构疲劳寿命的方法主要有实验方法和数值模拟方法。

实验方法是通过对混凝土结构进行不同的载荷实验,观测其疲劳寿命的变化,但其存在时间长、成本高等问题。

而数值模拟方法则是通过有限元分析等方法,对混凝土结构的应力、应变分布等进行预测,从而得到疲劳寿命的预测结果,具有成本低、可重复性好等优点。

三、有限元模拟原理有限元模拟是一种基于数值计算的方法,将实际结构离散为有限个单元,通过求解每个单元的应力、应变分布,最终得到整个结构的应力、应变分布。

有限元模拟具有计算速度快、预测精度高等优点,因此被广泛应用于混凝土结构的疲劳寿命预测中。

有限元模拟的基本步骤包括网格划分、材料参数输入、载荷边界条件输入、求解和后处理。

其中,网格划分是将实际结构离散为有限个单元的过程,材料参数输入是指将混凝土材料的弹性模量、泊松比等参数输入到有限元模拟中,载荷边界条件输入是指将实际结构的载荷情况输入到有限元模拟中,求解是指通过数值计算方法求解每个单元的应力、应变分布,后处理是指将计算结果进行可视化处理,得出对混凝土疲劳寿命预测的结论。

四、混凝土结构疲劳寿命预测混凝土结构的疲劳寿命预测是指通过有限元模拟等方法,预测混凝土结构在不同载荷作用下的疲劳寿命。

混凝土结构在长期使用过程中,会受到外力的作用,其疲劳寿命逐渐降低,导致结构性能的下降和安全问题的出现。

细解Ansys疲劳寿命分析

2013-08-29 17:16 by:有限元来源:广州有道有限元ANSYS Workbench 疲劳分析本章将介绍疲劳模块拓展功能的使用:–使用者要先学习第4章线性静态结构分析.•在这部分中将包括以下内容:–疲劳概述–恒定振幅下的通用疲劳程序,比例载荷情况–变振幅下的疲劳程序,比例载荷情况–恒定振幅下的疲劳程序,非比例载荷情况•上述功能适用于ANSYS DesignSpacelicenses和附带疲劳模块的更高级的licenses.A. 疲劳概述•结构失效的一个常见原因是疲劳,其造成破坏与重复加载有关•疲劳通常分为两类:–高周疲劳是当载荷的循环(重复)次数高(如1e4 -1e9)的情况下产生的. 因此,应力通常比材料的极限强度低. 应力疲劳(Stress-based)用于高周疲劳.–低周疲劳是在循环次数相对较低时发生的。

塑性变形常常伴随低周疲劳,其阐明了短疲劳寿命。

一般认为应变疲劳(strain-based)应该用于低周疲劳计算.•在设计仿真中, 疲劳模块拓展程序(Fatigue Module add-on)采用的是基于应力疲劳(stress-based)理论,它适用于高周疲劳. 接下来,我们将对基于应力疲劳理论的处理方法进行讨论.…恒定振幅载荷•在前面曾提到, 疲劳是由于重复加载引起:–当最大和最小的应力水平恒定时, 称为恒定振幅载荷. 我们将针对这种最简单的形式,首先进行讨论.–否则,则称为变化振幅或非恒定振幅载荷…成比例载荷•载荷可以是比例载荷, 也可以非比例载荷:–比例载荷, 是指主应力的比例是恒定的,并且主应力的削减不随时间变化. 这实质意味着由于载荷的增加或反作用的造成的响应很容易得到计算.–相反, 非比例载荷没有隐含各应力之间相互的关系,典型情况包括:•在两个不同载荷工况间的交替变化•交变载荷叠加在静载荷上•非线性边界条件…应力定义•考虑在最大最小应力值σmin和σmax作用下的比例载荷、恒定振幅的情况:–应力范围Δσ定义为(σmax-σmin)–平均应力σm定义为(σmax+σmin)/2–应力幅或交变应力σa是Δσ/2–应力比R 是σmin/ σmax–当施加的是大小相等且方向相反的载荷时,发生的是对称循环载荷. 这就是σm= 0 ,R = -1的情况.–当施加载荷后又撤除该载荷,将发生脉动循环载荷. 这就是σm= σmax/2 , R = 0的情况.…应力-寿命曲线•载荷与疲劳失效的关系,采用的是应力-寿命曲线或S-N曲线来表示:–若某一部件在承受循环载荷, 经过一定的循环次数后,该部件裂纹或破坏将会发展,而且有可能导致失效–如果同个部件作用在更高的载荷下,导致失效的载荷循环次数将减少–应力-寿命曲线或S-N曲线,展示出应力幅与失效循环次数的关系•S-N曲线是通过对试件做疲劳测试得到的–弯曲或轴向测试反映的是单轴的应力状态–影响S-N 曲线的因素很多, 其中的一些需要的注意,如下:–材料的延展性, 材料的加工工艺–几何形状信息,包括表面光滑度、残余应力以及存在的应力集中–载荷环境, 包括平均应力、温度和化学环境•例如,压缩平均应力比零平均应力的疲劳寿命长,相反,拉伸平均应力比零平均应力的疲劳寿命短.•对压缩和拉伸平均应力,平均应力将分别提高和降低S-N曲线.•因此,记住以下几点:–一个部件通常经受多轴应力状态.如果疲劳数据(S-N 曲线)是从反映单轴应力状态的测试中得到的,那么在计算寿命时就要注意•设计仿真为用户提供了如何把结果和S-N 曲线相关联的选择,包括多轴应力的选择•双轴应力结果有助于计算在给定位置的情况–平均应力影响疲劳寿命,并且变换在S-N曲线的上方位置与下方位置(反映出在给定应力幅下的寿命长短)•对于不同的平均应力或应力比值,设计仿真允许输入多重S-N曲线(实验数据)•如果没有太多的多重S-N曲线(实验数据),那么设计仿真也允许采用多种不同的平均应力修正理论–早先曾提到影响疲劳寿命的其他因素,也可以在设计仿真中可以用一个修正因子来解释…总结•疲劳模块允许用户采用基于应力理论的处理方法,来解决高周疲劳问题.•以下情况可以用疲劳模块来处理:–恒定振幅,比例载荷(参考B节)–变化振幅,比例载荷(参考C节)–恒定振幅,非比例载荷(参考D节)•需要输入的数据是材料的S-N曲线:–S-N曲线是疲劳实验中获得,而且可能本质上是单轴的,但在实际的分析中,部件可能处于多轴应力状态–S-N曲线的绘制取决于许多因素, 包括平均应力. 在不同平均应力值作用下的S-N曲线的应力值可以直接输入, 或可以执行通过平均应力修正理论实现.B. 疲劳程序(基本情况)•进行疲劳分析是基于线性静力分析, 所以不必对所有的步骤进行详尽的阐述.–疲劳分析是在线性静力分析之后,通过设计仿真自动执行的.•对疲劳工具的添加,无论在求解之前还是之后,都没有关系, 因为疲劳计算不并依赖应力分析计算.•尽管疲劳与循环或重复载荷有关, 但使用的结果却基于线性静力分析,而不是谐分析. 尽管在模型中也可能存在非线性,处理时就要谨慎了,因为疲劳分析是假设线性行为的.–在本节中,将涵盖关于恒定振幅、比例载荷的情况. 而变化振幅、比例载荷的情况和恒定振幅、非比例载荷的情况,将分别在以后的C 和D节中逐一讨论.…疲劳程序•下面用黄色斜体字体所描述的步骤,对于包含疲劳工具的应力分析是很特殊的:–模型–指定材料特性,包括S-N曲线–定义接触区域(若采用的话)–定义网格控制(可选的)–包括载荷和支撑–(设定)需要的结果,包括Fatigue tool–求解模型–查看结果…几何•疲劳计算只支持体和面•线模型目前还不能输出应力结果,所以疲劳计算对于线是忽略的.–线仍然可以包括在模型中以给结构提供刚性, 但在疲劳分析并不计算线模型…材料特性•由于有线性静力分析,所以需要用到杨氏模量和泊松比–如果有惯性载荷,则需要输入质量密度–如果有热载荷,则需要输入热膨胀系数和热传导率–如果使用应力工具结果(Stress Tool result),那么就需要输入应力极限数据,而且这个数据也是用于平均应力修正理论疲劳分析.•疲劳模块也需要使用到在工程数据分支下的材料特性当中S-N曲线数据–数据类型在“疲劳特性”(“Fatigue Properties”)下会说明–S-N曲线数据是在材料特性分支条下的“交变应力与循环”(“Alternating Stress vs. Cycles”)选项中输入的•如果S-N曲线材料数据可用于不同的平均应力或应力比下的情况, 那么多重S-N曲线也可以输入到程序中•添加和修改疲劳材料特性:•在材料特性的工作列表中,可以定义下列类型和输入的S-N曲线–插入的图表可以是线性的(“Linear”)、半对数的(“Semi-Log”即linear for stress, log for cycles)或双对数曲线(“Log-Log”)–记得曾提到的,S-N曲线取决于平均应力。

基于有限元法的汽车构件疲劳寿命分析

第21卷第2期 2008年4月

机械研究与应用 MECHANICAL RESEARCH&APPUCAlrl0N

Vol 2l No 2

2008硝

AMS计算输出路面载荷谱.DAC文件。

图5载荷时间历程 5.2建立有限元模型

在PATRAN中采用%a6和TetlO单元对其进行 划分,划分完后模型的单元数是9310个,节点数 4656个。划分后的有限元模型如图6所示。

机械研究与应用 MECHANICAL RESEARCH&APPLICATION

第2l卷第2期 2008年4月

在MSC.Fatigue软件中计算得到对应的安全因 子云图和疲劳寿命对数云图如图9、10所示。表1为 危险区疲劳损伤值最大节点的疲劳寿命、对数疲劳寿 命、疲劳损伤和安全系数值。

图10下控制臂对数疲劳寿命云图 表l下控制臂危险区节点的疲劳分析结果

由分析结果可看出,整体上下控制臂的疲劳强度 足够,疲劳寿命均超过了工程上循环lOE6次的要 求;存在疲劳强度薄弱处。但危险区最小安全因子 1.03,安全系数偏小,存在疲劳破坏的隐患。最低疲 劳寿命1.74E6次循环,载荷时间历程50s,则下控制 臂时间寿命I.74E6·50=8。70E7s,共计24167h。若 每天行驶8h,换算后得到寿命约8.3年。因此,该下 控制臂存在应力集中现象,在长期的变化载荷作用下 会产生破坏。由于条件的限制.。无法进行试验对比, 因此本文仿真结果有待试验验证。 7 结语

对于悬架系统,采用额定载荷作用下的单轮跳动 进行仿真。采用B级路面谱模拟路面状态如图4所 示,用C语言编辑路面谱,将.txt的程序文件读人

ADAMS。 .

图4 B级路面谱

图2多体有限元疲劳分析流程图

利用三维造型软件UG和机械系统动力学仿真 软件ADAMS/View,按照ADAMS建模的要求建立该 型轿车悬架的虚拟模型。如图3所示。

FEMFAT疲劳分析教程

FEMFAT疲劳分析教程FEMFAT(Finite Element Method Fatigue)是一种基于有限元方法的疲劳分析软件,广泛应用于汽车、航空航天、能源等行业。

本文将分为以下几个部分,介绍FEMFAT的概述、使用方法和实际案例,以帮助读者了解和应用FEMFAT疲劳分析。

一、FEMFAT概述FEMFAT是一种基于有限元方法的疲劳分析软件,用于评估结构在长期加载下的疲劳寿命和可靠性,通过损伤积累模型计算零件的疲劳寿命,并可预测在不同载荷条件下结构的寿命。

FEMFAT可以与CAD、CAE软件无缝集成,提供多种工况加载、材料模型和疲劳准则,帮助工程师快速准确地评估和优化结构的疲劳性能。

二、FEMFAT使用方法1.数据准备:导入CAD模型、网格划分、边界条件、材料参数和加载条件等输入数据。

2.模型设置:选择疲劳分析类型、加载类型和时间历程等。

3.材料设定:选择合适的材料模型,输入材料参数。

4.载荷设定:设置加载类型、加载方向和加载大小等。

5.网格划分:对模型进行网格划分,保证适当的网格密度和准确的边界条件。

6.分析运行:运行疲劳分析,根据设定的材料模型和载荷条件,计算结构的疲劳寿命和应力分布等结果。

7.结果分析:分析疲劳寿命和应力分布等结果,根据需要进行结果的优化和改进。

三、FEMFAT实际案例1.汽车悬挂系统疲劳分析:通过FEMFAT可以评估汽车悬挂系统在不同道路条件下的疲劳寿命,确定零部件的寿命和失效位置,从而指导设计优化和材料选择。

2.飞机机翼疲劳分析:通过FEMFAT可以评估飞机机翼在飞行过程中的疲劳寿命,确定结构的安全系数,优化结构设计,提高飞机的可靠性和安全性。

3.桥梁结构疲劳分析:通过FEMFAT可以评估桥梁结构在大风和地震等加载下的疲劳寿命,确定结构的可靠性,指导维护和保养工作,提高桥梁的使用寿命。

总结:FEMFAT是一种基于有限元方法的疲劳分析软件,可以用于评估结构的疲劳寿命和可靠性。

基于多体动力学和有限元法的机车车体结构疲劳仿真

基于多体动力学和有限元法的机车车体结构疲劳仿真汇报人:日期:•项目背景与意义•多体动力学建模与分析•有限元法建模及验证目录•疲劳损伤评估方法研究•仿真结果分析与讨论•结论与展望01项目背景与意义机车车体结构包括底架、侧墙、车顶等多个部件,各部件之间相互连接,形成一个复杂的整体。

车体结构复杂机车在运行过程中需要承受各种动态载荷,如牵引力、制动力、离心力等,对车体结构的强度和刚度提出较高要求。

承载要求高长期运行和复杂载荷作用下,机车车体结构容易出现疲劳裂纹和损伤,影响行车安全和使用寿命。

疲劳问题突出机车车体结构现状及问题预测疲劳寿命通过疲劳仿真,可以预测机车车体结构在不同运行工况下的疲劳寿命,为制定检修周期和优化设计方案提供依据。

降低维修成本疲劳仿真可以帮助发现车体结构的薄弱环节,有针对性地进行改进和维护,降低维修成本和事故风险。

提高运行效率优化后的车体结构可以更好地适应复杂载荷和运行环境,提高机车的运行效率和安全性。

疲劳仿真研究价值有限元法分析采用有限元法,对机车车体结构进行静力学和动力学分析,获取结构的应力、应变和模态等参数。

多体动力学分析运用多体动力学理论,建立机车车辆系统动力学模型,分析车辆在运行过程中的动态响应和载荷特性。

联合仿真将多体动力学分析与有限元法分析相结合,实现机车车辆系统与车体结构的联合仿真,全面评估车体的疲劳性能和安全性。

多体动力学与有限元法结合应用02多体动力学建模与分析包括底架、侧墙、车顶等部件,通过连接件组成完整车体。

车体结构组成多体系统定义外部激励将车体划分为多个刚体和柔体,考虑其相互作用和运动关系。

包括轨道不平顺、轮轨接触力等,对车体产生动态激励。

030201机车车体多体系统描述03仿真软件实现利用多体动力学仿真软件,实现车体结构动态响应的数值模拟。

01运动方程建立基于牛顿第二定律和拉格朗日方程,建立车体多体系统运动方程。

02数值求解方法采用显式积分法、隐式积分法等数值方法,对运动方程进行求解。

有限元软件进行疲劳分析的若干问题

有限元软件进行疲劳分析的若干问题随着现代工程技术的不断发展,有限元方法已经成为了工程设计和分析的主要技术之一。

其中,疲劳分析是有限元方法的一个重要应用领域之一。

在疲劳分析中,有限元软件发挥着关键作用,可大大降低疲劳试验的成本和时间,提高产品的可靠性和安全性。

然而,在有限元软件进行疲劳分析的过程中,仍存在一些问题需要注意和解决。

本文将就有限元软件进行疲劳分析的若干问题进行深入探讨。

一、疲劳载荷的应用疲劳载荷是疲劳分析的重要参数之一,也是进行疲劳分析的基础。

在有限元软件中,如何应用疲劳载荷进行疲劳分析是一个值得注意的问题。

首先需要确定疲劳载荷的类型,例如,是循环载荷、随机载荷还是交变载荷,不同类型的载荷对结构的疲劳响应有不同的影响。

其次,需要确定疲劳载荷的频率及振幅等参数,这些参数对结构的疲劳寿命有直接影响。

在确定疲劳载荷后,需要将其输入到有限元软件中进行分析。

常用的方法是将疲劳载荷作为边界条件输入到模型中,并进行动态分析。

在使用这种方法时,需要注意边界条件的有效性和合理性,以及模型的动态响应是否合理。

二、材料参数的确定材料参数对疲劳寿命的估算及预测有着重要的影响,因此材料参数的确定是有限元软件进行疲劳分析时的重要问题之一。

首先需要确定材料的疲劳强度和疲劳极限,这些参数通常需要进行大量的实验测试才能确定。

其次,需要确定材料的应力-应变曲线及疲劳裂纹扩展速率等参数。

在有限元软件中进行疲劳分析时,常用的方法是将材料的本构关系作为输入,并进行应力-应变分析。

这种方法的优点是能够考虑材料压缩性等因素对疲劳寿命的影响,但缺点是需要大量的材料测试数据来确定材料的本构关系。

三、疲劳裂纹的建模疲劳裂纹是疲劳分析的重要对象之一,需要通过有限元软件进行建模和分析。

在建模过程中,需要考虑裂纹的形状、深度、分布等因素,以及裂纹的位置和方向。

对于复杂结构的疲劳分析,裂纹建模是一个重要的工作。

疲劳裂纹建模的方法有多种,其中常用的方法是采用分段建模法,即将裂纹分为若干段,并针对每段进行建模和分析。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第3 期

车

技

术

与

研

究

BUS & Co ACH TECH NoL0 GY AND RESEA RCH

基于有限元的缸盖低 周疲 劳寿命仿真分析

杨 林 强 ,钱 德 猛 ,路

( 江淮 汽 车股 份有 限公 司 , 合肥

明

2 3 0 6 0 1 )

摘

要: 对c o f i n — ma n s o n模 型进 行 修 正 , 通过 有限元 的方法对整机模型进行 分析 , 得 到 缸 盖 的 温 度 场 及 应

Y a n g L i n q i a n g , Q i a n D e me n g , L u Mi n g

( An h u i J i a n g h u a i Au t o mo b i l e Co . , L t d , He f e i 2 3 0 6 01 , C h i n a )

其中 , A( Ao - , , t ^ ) = l / k Ao - A o e x p ( < 一 T o > t h /  ̄ " ) ( 4 )

式中: △ 为塑性应 变幅 ; < 一 T o >为温差 ; “为时 间 ; k 、 A。 、 r为常量 。总应 变幅为 △ : △ △占 B ( ) ( ) 啪 ( △ , , t ^ ) ( Ⅳ , ) ( 5 )

应用 。本文基于修正 的 c o f i f n — m a n s o n 模型, 运用有 限元

Hale Waihona Puke 在 时 的弹性模 量 ; Ⅳ , 为疲劳 寿命 ;

材料 有关 的常数 。

A A( A , T m , t ^ ) ( Ⅳ , )

、 b 。 、 b 、 b 为 与

( 3 )

Abs t r a c t :T h e a u t h o r s mo d i f y t h e c o f f i n — — ma n s o n mo d e l a n d a n a l y z e t h e ma c h i n e mo d e l t o g e t t h e t e mp e r a t u r e i f e l d a n d s t r e s s ie f l d d i s t r i b u t i o n s o f t h e c y l i n d e r h e a d t h r o u g h t h e i f n i t e e l e me n t me t h o d . T h e y u s e t h e me a n s o f s ub . mo d e l f o r

缸盖作 为发 动机 的核心零部 件 , 是工作 环境最恶劣 的部 件之一 , 承受 着气体燃烧 产生的高温 。在高温环境 中, 缸盖材料 的机械性能会 有明显 的下 降。高低温交替 变化 , 同时 又承受 循环 的机械 载荷 , 缸盖 的燃烧室 部分 很 容易发生低周疲 劳失效 。 目前对于缸盖 低周疲劳 的分析并没有很好 的方法 , 由于试验需要 的费用很高且 时间较长 , 未能 得到很好 的

f u r t h e r a n a l y s i s o f t h e c o mb u s t i o n c h a mb e r , ma k e t h e s i mu l a t i o n c a l c u l a t i o n o f t he l o w c y c l e f a t i g ue l i f e o f t h e c y l i n d e r h e a d c o mb u s t i o n c h a mb e r u n d e r t h e e n g i n e t y p i c a l wo r k i n g c o n d i t i o n s , a n d i f n d o u t t h e ma i n i n lu f e n c e f a c t o r s . Ke y wo r d s :c y l i n d e r h e a d ; l o w c y c l e f a t i ue g ; i f n i t e e l e me n t ; c o f in f — — ma n s o n mo d e l

中图分类号 : U4 6 4 . 1 3 2

文献标 志码 : A

文章编号 : 1 0 0 6 — 3 3 3 1 ( 2 0 1 5 ) 0 3 — 0 0 0 1 — 0 3

Lo w Cy c l e Fa t i g ue Li f e S i m ul a t i o n o f Cy l i nd e r He a d Ba s e d o n FEM

联 立 方 程 可得 , Ao - l E ( T m ) + △ P - ( ) ( Ⅳ , ) 啪 ( Ao " , , ) ( ) ( 6 )

分析, 并且为 了提 高计算速度 , 使 用子模 型的方法 , 得 到 缸 盖危 险部位 燃烧 室 的温度差 、应力 幅 以及 塑性 应变 幅, 进而得到燃烧 室 的疲劳 寿命 分布 。此方 法可 以提前 预测 缸盖的薄弱部位 , 指导 缸盖设 计 。

力场分布 ; 运 用子 模 型 的 方 法 进 一 步 分 析 缸 盖 燃 烧 室 部 分 , 针 对 发 动 机 的典 型 工 况 仿 真 分 析 缸 盖 燃 烧 室 的

低周疲 劳寿命 , 并找 出主要影响参数 。

关键词 : 发动机缸 盖 ; 低 周 疲 劳 ;有 限 元 ; c o f i f n — ma n s o n模 型