车间月度产品质量分析报告模板PPT

合集下载

质量分析报告ppt演示课件

后面做重点问题说明

9

问题图片:

整改图片:

10

4.标准不一致 (Different standard)

NCR编号

产品

客诉问题

原因分析

整改措施

NCR-12-091

36285775-AME

图纸要求铁螺栓实际使用铜 螺栓。

request steel screw bolt,

we used brass bolt

螺钉性能等级为 5.8级,强度较低。 5.8 grade screw, intensity is not enough

制作性能等级为 8.8级的螺钉进行 试验。Change into 8.8 grade

螺钉套开裂。 Screw sleeve break

客户7月2日收到的 产品在装配过程中 发现螺钉套开裂。 Screw sleeve break

36285478-AMK

在客户装配过程中发 现连接架焊点拉断。

客户分选使用。spot

silver soldering not on it’s place

welding problem

1.每班前10件隔离,检查后 方可流出。segregate the top 10 pcs

2.冷却水更换1次/4h。 Change water cooler 1/4h

双方就图纸变更事宜未 作深入沟通,我司理解 为只做报价及送样用, 批量产品暂不更改。 No commutation of drawings change, cased misunstandard

1.按图纸要求更改。

Change acc to drawing2.后续加强双 方沟通。Enhance

commutation

做好生产过程控制 control the productive process

生产车间质量工作总结PPT

员工培训

定期组织员工进行质量管理培训,提高员工 质量意识和技能水平。

定期自查与审计

定期开展内部质量自查和第三方审计,确保 质量管理体系有效运行。

06

CATALOGUE

经验教训总结与分享

成功经验提炼及推广应用

01

标准化操作

通过实施严格的标准化操作,有 效提高了生产效率和产品质量稳 定性。

技术创新

02

07

CATALOGUE

未来发展规划与目标设定

行业趋势预测及挑战分析

行业趋势预测

智能制造、物联网、大数据等技术在制造业的广泛应用,将推动行业向数字化、网络化、智能化方向发展。

挑战分析

面临市场竞争加剧、成本压力上升、客户需求多样化等挑战,生产车间需不断提升质量、效率和服务水平。

质量管理体系持续优化方向

行持续改进,提高操作效率和质量。

04

CATALOGUE

产品质量检测与评估

产品质量标准制定及更新

制定产品质量标准

根据客户需求、行业标准及法律法规 要求,制定产品质量标准。

更新产品质量标准

定期收集客户反馈、市场信息和新技 术动态,对产品质量标准进行适时更 新。

检测设备配置及使用培训

配置检测设备

根据产品质量检测需求,合理配置检测设备,确保设备精度 和可靠性。

设备故障处理

对设备故障进行及时处理,分析故障原因,采取预防措施,避免 类似故障再次发生。

操作规程培训与执行情况

操作规程培训

01

对新员工进行操作规程培训,确保员工掌握正确的操

作方法。

执行情况检查

02 定期对员工执行操作规程的情况进行检查,确保员工

严格按照操作规程进行操作。

月度质量分析会议及下月计划PPT模板

— 大客户故障

LOGO

片区(部门)情况

— 大面积故障

LOGO

片区(部门)情况

— 小组内部横向比较

LOGO

片区(部门)情况

— 专项工作

LOGO

片区(部门)情况

— 网优网改

LOGO

目录

片区(部门)概况 本月质量分析 下月工作计划

问题反馈及工作思路

LOGO

下月工作计划

上月完成情况

添加文本内容 添加文本内容 添加文本内容 • 简单总结 • 简单总结

本月装机、修障满意度分析

–新装满意度 修障满意度 –10010投诉 大客户故障 –大面积故障 –小组内部横向比较

网优网改

单击添加文本单击添 加文本

LOGO

片区(部门)情况

— 装机满意度

LOGO

片区(部门)情况

— 修障满意度

LOGO

片区(部门)情况

— 10010投诉

LOGO

片区(部门)情况

上月工作完成情况的大体描述

下月工作计划 目标1 目标2

下月工作计划的简要概括

LOGO

目录

片区(部门)概况 本月质量分析 下月工作计划

问题反馈及工作思路

LOGO问题反馈及工ຫໍສະໝຸດ 思路LOGOLOGO

汇报完毕,谢谢!

部门: 片区装拆移 年月日

LOGO

部门名称 月度质量分析

XXXXXXXXXXXXXXXXXXXX公司 ____年 月 日

目录

片区(部门)概况 本月质量分析 下月工作计划

问题反馈及工作思路

LOGO

片区(部门)情况

片区组织架构

− 单击添加文本

片区维护量

品质月活动总结报告(PPT36张)

3

4

5

6 7

1.岗位操作技能 2.不良样品解析/ 判定标准 3.现场机器设备操 作技能 4.物料检验标准/ 抽样标准 5.客户文件要求

6.生产工艺/制程 品质控制点 7.报表填写 8.5S/考勤考核 9.品质意识

8月19日

8月21日

裴友福/华玉

已完成

8月23日 8月23日

戴先彬/裴友福

已完成

周礼华

龚纯跃 饶红

2.人员培训情况:(一)

员工培训计划

序号 1

2 3 4 5 6 7 8 9 10

培训内容 叠板至入铁盒 色胶至加酸 刷极耳至烧焊 盖帽至上架 入槽至跨桥至 充电 试盖至扣盖 检测至丝印 翻电池至底胶 包装 培训时间 8月14日 8月14日 8月16日 8月16日 8月18日 8月18日 8月20日 8月20日 8月22日 8月22日 负责人 唐龙道/游平 陈建春/赖冬洲 唐龙道/游平 陈建春/赖冬洲 唐龙道/游平 陈建春/赖冬洲 唐龙道/游平 陈建春/赖冬洲 唐龙道/游平 陈建春/赖冬洲 参加人员 相关工位员工 相关工位员工 相关工位员工 相关工位员工 相关工位员工 相关工位员工 相关工位员工 相关工位员工 相关工位员工 跟进结果 已培训 已培训 已培训

13.现场5S混乱,端子套、安全帽、中盖 掉落 地上无人捡起。(未改进) 14.烤箱下方传输带仍然未得到改善和修复。 15.加酸机旁牛眼珠的工作台面严重腐蚀,多个 牛眼珠被定死不能滑动。(未改进) 16.2号楼小电池真空加酸机下酸管里面太多污渍 没有清理,看不到内部酸量状态。(已在加酸管 后面增加LED灯) 17.烤箱设置温度与实际测试温度相差正负5℃以 上,至今未改善。 18.2号楼硫酸槽顶部没有防护装置,车间粉尘、 胶屑、昆虫等掉落槽内。

月份质量分析会PPT课件

月PPM

0

0 200

PPM目标 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000

月PPM PPM目标

第18页/共27页

19

2012年壳体工废PPM统计表

1200

1000

800

600

400

200 0

0

0

0 1月 2月 3月 4月 5月 6月 7月 8月 9月 10月 11月 12月

于佳

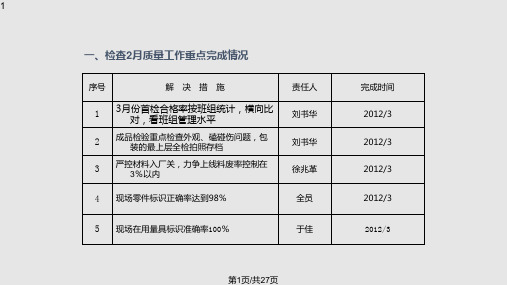

完成时间 2012/3 2012/3 2012/3 2012/3 2012/3

第1页/共27页

二、工作完成情况

1、2012年一季度首检一次合格率平均为88.6%,没有达到目标要求,部分的员工能 力还有待提高。 2012年度首检合格率统计

1

2

3

4

5

6

7

8

9

10

11

12

交检项

数

811 690 1334

30000 21233

20000

10000

3906

0

0 1月 2月 3月 4月 5月 6月 7月 8月 9月 10月 11月 12月

月PPM 0 3906 21233 PPM目标 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000

月PPM PPM目标

第3页/共27页

4

2012年度班组首检合格率比较

0.98 0.96 0.94 0.92 0.9 0.88 0.86

1 2 3 4 5 6 7 8 9 10 11 12

中心班

90.0%

质量分析会PPT幻灯片

内部典型质量不良附图

131摇臂内部夹杂物:1YZ04B 2546件全数报废

201轴M8螺纹损伤

361支架2-M6倒角 不良

131摇臂轴孔粗糙 度不良----Ra2.4

12

内部典型质量不良附图

压铸后, 表处理抛 丸后起层

压铸模具抽芯断,隔皮 厚,无法手动敲穿。

13

7240总成:161216 端面漏油

外部质量问题(客诉)反馈附图

7240总成:161216 摇臂螺纹滑牙

密封圈取下后槽内有铁屑附着

S4S总成161031:摇臂卡死

7250总成150505:螺钉磨损严重

14

外部质量问题(客诉)反馈附图

7250总成:161201 Rc1/8螺纹孔大

OK

11.27mm NG

内部组织气孔

两边壁厚差值0.45, 出现单边,要求≤0.3

2017.2.20 现状:未整改完成。

22

⑶、2016年12月流转品做调试用共208件,主要集中在摇臂轴 精车调试。方案:轴调试用报废的整轴下料成可调用的小节,节约 成本,不会混入合格产品中。

小料在现场,未实 施调试作业和管理

16年12月流转品 16年12月流转品 17年1月流转品调 17年1月流转品调 调试致废数量(件) 调试损失金额(元) 试致废数量(件) 试损失金额(元)

1.17

调温器过渡 接头

R3000-1306008

质量问题简述 Φ3油孔对轴中心位置偏

50% 基体内部有夹杂物 M8螺纹烂牙69/486(14%) 2-M6倒角不良240件 Φ15孔Ra2.4不良

压铸表面起层 抽芯孔断裂,形成隔层超厚 压铸Φ9孔塞规不过

整改措施及处理结果

检具改制;制定调试作业指导书;全数 分选使用;报废25件

质量月活动总结报告ppt课件

数据统计如下:

产品生产合格率

月份 7月

抽检零件数 53285

合格零件数 52787

不合格零件数 498

合格率 99.07%

8月

35123

34612

511

98.55%

9月

32020

31634

386

98.79%

过程精细 品质

Page 15

月份 7月 8月 9月

交货零件数 39163 35123 32020

产品交付合格率

合格零件数

不合格零件数

39111

52

34937

186

31966

54

合格率 99.87% 99.47% 99.83%

力达的下料件生产合格率在98%以上,产品交付合格率在99%以上, 但是发生问题的零部件数量较多。不合格主要原因:压型反、漏工序、 切割面不平整。

其主要原因:力达质量体系还不完善,下料件规格多的情况下,没 有形成有效的预防纠错机制。

其中产品首末检、设备点检、新进员工的培训、工艺检查等制度需要 落实到位,这样可以大大提高产品质量。

在现场有设备点检记录,但未及时更新。 过程精细 品质

Page 20

6、西部重工 在质量月活动中,西部重工对各班组产品质量合格率进行汇总,全员参与质

量管控。对存在的质量问题进行整改,产品质量质量得到改善。

.

1

目录

前言 “质量月”活动启动

质量月活动宣传

各工厂活动开展情况总结

质量月活动奖励

树立质量第一观念 提高全员质量意识

过程精细 品质

Page 2

一、 前 言

[ 质量月重视集体参与 ]

1、“改善工作质量,促使实物质量提升”,大力实施以质取胜战略,努 力营造人人重视质量、追求质量、崇尚质量、关注质量的良好氛围。

产品生产合格率

月份 7月

抽检零件数 53285

合格零件数 52787

不合格零件数 498

合格率 99.07%

8月

35123

34612

511

98.55%

9月

32020

31634

386

98.79%

过程精细 品质

Page 15

月份 7月 8月 9月

交货零件数 39163 35123 32020

产品交付合格率

合格零件数

不合格零件数

39111

52

34937

186

31966

54

合格率 99.87% 99.47% 99.83%

力达的下料件生产合格率在98%以上,产品交付合格率在99%以上, 但是发生问题的零部件数量较多。不合格主要原因:压型反、漏工序、 切割面不平整。

其主要原因:力达质量体系还不完善,下料件规格多的情况下,没 有形成有效的预防纠错机制。

其中产品首末检、设备点检、新进员工的培训、工艺检查等制度需要 落实到位,这样可以大大提高产品质量。

在现场有设备点检记录,但未及时更新。 过程精细 品质

Page 20

6、西部重工 在质量月活动中,西部重工对各班组产品质量合格率进行汇总,全员参与质

量管控。对存在的质量问题进行整改,产品质量质量得到改善。

.

1

目录

前言 “质量月”活动启动

质量月活动宣传

各工厂活动开展情况总结

质量月活动奖励

树立质量第一观念 提高全员质量意识

过程精细 品质

Page 2

一、 前 言

[ 质量月重视集体参与 ]

1、“改善工作质量,促使实物质量提升”,大力实施以质取胜战略,努 力营造人人重视质量、追求质量、崇尚质量、关注质量的良好氛围。

品质工作的月度工作总结PPT

针对分析出的问题原因,制定相应的改进措施,明确改进目标。

品质问题改进措施与效果

措施实施

01

按照改进措施进行实施,确保改进措施得到有效执行。

效果跟踪

02

定期对改进措施的执行情况进行跟踪检查,确保改进措施取得

预期效果。

经验总结

03

对改进措施执行过程中的经验进行总结,形成案例库,为后续

品质工作提供参考。

原材料价格上涨,导致生产成本增加。

品质管理工作进展

03

品质管理体系建设情况

体系建设完善

完成了品质管理体系文件 的修订和完善,确保体系 与实际工作相符。

审核与改进

组织开展了内部审核,针 对发现的问题进行了整改 和跟踪验证。

外部认证准备

配合外部认证机构完成了 认证前的预审工作,对提 出的问题进行了整改。

问题改进

针对出现的问题,我们与供应商共同分析原因,制定改进措 施,并跟踪改进效果。同时,我们加强了对供应商的培训和 指导,提高其质量意识和质量控制能力。

06 下月品质工作计划

下月品质目标设定

产品质量合格率

将产品质量合格率提升 至98%以上。

客户满意度

提高客户满意度至95% 以上,降低客户投诉率 。

生产过程不良率

降低生产过程不良率至 2%以下。

下月品质管理工作重点

强化质量管理体系

完善质量管理体系文件,加强员工质量意识培训,确保各项质量 活动得到有效执行。

加强供应商管理

定期对供应商进行评估和审核,确保供应商提供的产品和服务符 合质量要求。

严格生产过程控制

加强生产过程监控,确保生产设备、工艺、环境等符合规定要求 。

问题分类

将收集到的问题按照产品类别、问题性质进行分 类整理,形成问题清单。

品质问题改进措施与效果

措施实施

01

按照改进措施进行实施,确保改进措施得到有效执行。

效果跟踪

02

定期对改进措施的执行情况进行跟踪检查,确保改进措施取得

预期效果。

经验总结

03

对改进措施执行过程中的经验进行总结,形成案例库,为后续

品质工作提供参考。

原材料价格上涨,导致生产成本增加。

品质管理工作进展

03

品质管理体系建设情况

体系建设完善

完成了品质管理体系文件 的修订和完善,确保体系 与实际工作相符。

审核与改进

组织开展了内部审核,针 对发现的问题进行了整改 和跟踪验证。

外部认证准备

配合外部认证机构完成了 认证前的预审工作,对提 出的问题进行了整改。

问题改进

针对出现的问题,我们与供应商共同分析原因,制定改进措 施,并跟踪改进效果。同时,我们加强了对供应商的培训和 指导,提高其质量意识和质量控制能力。

06 下月品质工作计划

下月品质目标设定

产品质量合格率

将产品质量合格率提升 至98%以上。

客户满意度

提高客户满意度至95% 以上,降低客户投诉率 。

生产过程不良率

降低生产过程不良率至 2%以下。

下月品质管理工作重点

强化质量管理体系

完善质量管理体系文件,加强员工质量意识培训,确保各项质量 活动得到有效执行。

加强供应商管理

定期对供应商进行评估和审核,确保供应商提供的产品和服务符 合质量要求。

严格生产过程控制

加强生产过程监控,确保生产设备、工艺、环境等符合规定要求 。

问题分类

将收集到的问题按照产品类别、问题性质进行分 类整理,形成问题清单。