轧机板厚AGC控制系统及参数预测分析

万能轧机AGC技术分析

图 3 轧机 刚度校 正 原理 图

在 型钢 轧 制 中采 用 A C 技 术 并 不 多 见 ,尤 其 是 同 G

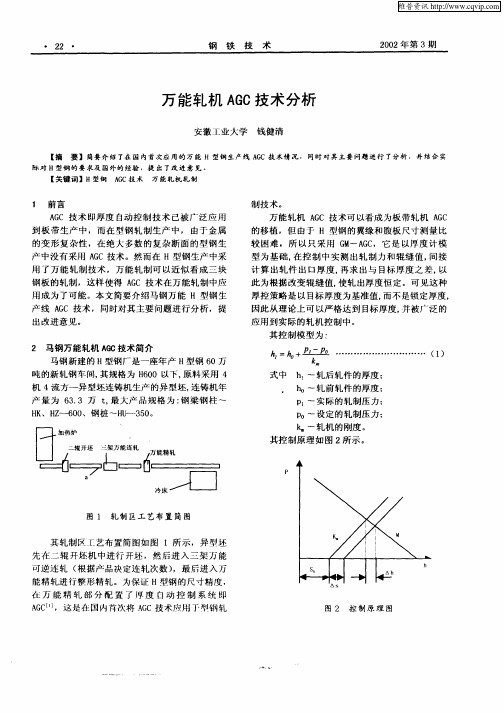

到 板 带 生 产 中 ,而 在 型钢 轧 制 生 产 中 , 由 于金 属

的移 植 ,但 由 于 H 型钢 的翼缘 和 腹板 尺 寸 测量 比

较 困 难 ,所 以只 采 用 G —A C M G ,它 是 以厚 度 计 模 型 为 基 础 , 控 制 中 实 测 出 轧 制 力 和 辊 缝 值 , 接 在 间 计 算 出轧 件 出 口厚 度 , 求 出 与 目标 厚 度 之 差 , 再 以 此 为根 据 改 变辊 缝 值 , 使轧 出厚度 恒 定 。可 见 这 种

图 2 控 制 原 理 图

维普资讯

20 0 2年 第 3期 根 据 图 2 可 以推 出 :

:

钢

铁

技

术

・ 3 2 ・

力 有相 应 的 二 个辊 跳 位 置 ,如 图 3所 示 的 F 对 应

± ………………………… ( ) 丝 2

际 对 H型钢 的 要 求及 国外 的 经验 ,提 出 了改 进 意 见 。

【 关键 词 】H型 锢

AC技 术 G

万 能轧 机 轧 制

1 前言

制技术。 万 能 轧机 A C 技 术 可 以看 成 为板 带 轧 机 A C G G

AC 技 术 即 厚 度 自动控 制 技 术 已被 广 泛 应 用 G

出 改进 意 见 。

厚 控策 略 是 以 目标 厚 度 为基准 值 , 不 是锁 定 厚度 , 而

因此 从 理 论上 可 以严 格达 到 目标 厚度 , 并被 广 泛 的

应用 到 实 际 的轧 机 控制 中 。

冷轧控制AGC简介

FB AGC FF AGC

FB AGC FF AGC

FB AGC

H2

h5D

COMPEN

MFG5 CALCULATION

h4X MFG4

||||||

CALCULATION

||||||

hm3

MFG3 CALCULATION

hm2 MFG2

||||||

CALCULATION

H5

H4

H3

V5D V4D

V4D V3D COMPEN

传统. AGC

高级 AGC

h≦0.3 96.5

98.4

0.3<h≦0.5 96.6

98.3

0.5<h

96.9

98.4

1.0%

传统. AGC

高级 AGC

98.9 99.8 99.0 99.9

99.1 99.9

超差最小化的方法 (厚度控制)

问题

设定值的精度 FGC 部分误差 (1)热卷厚度

/硬度变化 (2)轧制期间摩擦力的变化

轧制计划 2.3mm→0.233mm× 905mm 100

2.4%

(μm)

(μm)

-100 20 -20

2000

高级 AGC

± 0.75 μm (0.32%)

Conventional AGC

± 1.5μm (0.64%)

(P Company)

(mpm)

0

成品厚差合格率(%)

精度

(mm)

厚度

0.45%

厚度 偏差(p-p)

16.0μm

12.0μm

加减速部分 厚差

8.0μm 4.0μm

入口热卷 厚差

轧辊偏心对 厚差影响

精轧AGC功能说明

精轧AGC系统功能说明一、AGC系统概况由于带钢全长轧制中会遇到各种干扰,为了消除这些干扰的影响,减少带钢厚度公差,需设置精轧机组自动厚度控制系统,简称AGC系统,AGC系统是提高带钢全长厚度精度的主要手段。

AGC功能投入框图:二、AGC系统的功能GM-AGC,即轧制力AGC,即利用弹跳方程间接测量钢板厚度作为实测厚度进行反馈控制,这是AGC系统中基本的控制功能,根据GM-AGC中采用头部锁定值还是过程计算机设定值作为厚度基准可分为相对AGC(LK-AGC)或绝对AGC (AB-AGC),一般以绝对AGC为主。

KFF-AGC,即硬度前馈AGC,即将上游机架的实测轧制力所获得的硬度变化信息用于后面各机架进行前馈控制。

MN-AGC,即监控AGC,由于弹跳方程的精度不高,因此需利用未机架后测厚仪信号对厚度的系统偏差进行纠正。

三、 AGC算法GM-AGC轧制力AGC其基本原理就是弹跳方程,其本质就是轧机产生单位弹跳量所需要的轧制力。

北京北科麦思科自动化工程技术有限公司电话:(010) 89715559北京北科麦思科自动化工程技术有限公司 电话:(010) 89715559式中,h为轧机实际出口厚度;S 0为辊缝预设值; P 为实际轧制力; M 为轧机刚度;轧机刚度M 在轧机牌坊制作安装完成以后就已经确定,是一个常值,无法修改,但是在实际的控制过程中,人们却希望轧机的刚度可变,比如为了消除轧辊偏心的影响,人们希望轧机的刚度尽可能的小,但为了消除来料厚度及材料温度变化的影响,又希望轧机刚度尽可能的大,因此产生了变刚度的控制方式。

假设预设辊缝值为S 0,轧机的刚度系数为M ,来料厚度为H 0,此时轧制压力为P 1,则实际轧出厚度h 1应为:当来料厚度或温度因某种原因有变化时,在轧制过程中必然会引起轧制压力和轧出厚度的变化,如果压力由P 1变为P 2,则轧出厚度h 2为:当轧制压力由P 1变为P 2时,则其轧出厚度的厚度偏差Δh 正好等于压力差所引起的弹跳量为:为了消除此厚度偏差,可以通过调节液压缸的位置来补偿轧制力变化所引起的轧机弹跳变化量,此时液压缸所产生的轧辊位置修正量Δx ,应与此弹跳变化量呈正比,方向相反,为:式中C 为变刚度系数。

厚板主轧机液压AGC控制系统浅析

【 A b s t r a c t 】P r e s e n t t h e c o m p o s i t i o n , c o n t r o l p r i n c i p l e a n d c o m m i s s i o n i n g o f h y d r a u l i c A G C

c o n t r o l s y s t e m i n t h e ma i n r o l l i n g mi l l o f An s t e e l h e a v y p l a t e p l a n t ,a n d d e s c r i b e t h e d a t a u s e d f o r s e t t i n g p a r a me t e r s .T h e p r a c t i c a l p r o d u c t i o n t e s t s h o ws t h a t t h e c o n t r o l p e r f o r ma n c e i s s t a b l e ,a n d

控制 性能稳定 , 达 到 了预 期 效 果 。

【 关键词 】 液压A G C 压 力传感器

An a l y s i s o f Hy d r a u l i c AGC Co n t r o l S y s t e m f o r He a v y P l a t e Ma i n

使用与维护

第3 2 卷2 0 1 4 年第 3 期( 总第 1 7 1 期)

厚板 主轧机 液压 A GC控 制 系统浅 析

田兆海 耿 紊 ( 鞍钢建设集团有限公 司机 电分公 司 鞍钢 附企供电安装公司 鞍山 1 4 0 1 0 )

首钢3500mm中厚板轧机AGC基础自动化系统

自适应; 控冷过程机系统的主要功能是冷却方式 的确定、阀门开闭数量和分布的确定以及控制冷

却模型的优化和自适应。

轧制区基础自动化计算机为 Simadyn D 系统, 为满足检测、控制和通信需求, 系统采用 4 个 PM5

CPU 模板、1 个 MM4 内 存模板、4 个 IT41 扩展 模 板、2 个 CS7 通信模块和 1 个 CSH11 以太网通信模 板。Simadyn D 系统主 要功能是实现 轧机垂直 方 向的电动、液压辊缝控制和 AGC 控制及水平方向 的钢坯运输控制等。

Ó CPU 2: 电动自动P手动辊缝控制, 电动- 液 压联合摆辊缝, 轧机自动调零, 轧机自动刚度测试。

Ó CPU 3: 系统故障检测与记录, 与轧机过程 机通信。

Ó CPU 4: 与 HMI 服务器通信, 现场总线设备 通信及控制。

Simadyn D 系统的 CS7 通信模块上共安装 1 个 SS4 MPI 接口子模块和 4 个 SS52 通信子模块, 通过 SS4 实现对各 CPU 的编程和监控, 通过 SS52 连接 4 路 Profibus- DP 总线, Simadyn D 作为主站与主传动 系统、电动压下传动系统、辊道传动系统、轧机操 作台、AGC 液压站系统、推 床控制系统、测厚仪以 及其它现场总线系统和设 备进行数据交换; 通过 CSH11 和以太网交 换机与过程 计算机、HMI 服务 器和控 冷 PLC 等 设备进 行数据 交换。Simadyn D

采用先进AGC系统的可逆四辊冷轧机控制系统

采用先进AGC系统的可逆四辊冷轧机控制系统可逆四辊冷轧机是一种用于金属材料制作的设备,通常用于轧制薄板和薄带,例如不锈钢、铝、铜等材料。

为了提高生产效率和产品质量,现代的可逆四辊冷轧机通常采用先进的AGC系统进行控制。

AGC是自动板形控制的缩写,它能够实现对轧机的自动调整,以确保产品的准确尺寸和质量。

本文将介绍采用先进AGC系统的可逆四辊冷轧机控制系统的特点、优势和应用。

一、AGC系统的特点1. 自动控制:AGC系统能够根据生产需求和材料特性,自动调整轧辊的位置,使得轧制产品的厚度和平整度达到设计要求。

2. 高精度:AGC系统具有高精度的控制能力,能够实现对轧机的微小调整,保证产品的尺寸和表面质量达到客户要求。

3. 高效能:AGC系统能够快速响应生产需求的变化,提高轧机的生产效率和性能。

4. 可编程性:AGC系统具有灵活的编程能力,能够根据不同的产品要求进行调整,实现生产的多样化和个性化。

3. 减少生产成本:AGC系统能够降低材料损耗和能耗,减少人工干预,降低生产成本。

4. 提高工作环境:AGC系统能够减少人工干预,提高生产的自动化程度,改善工作环境。

5. 提高设备可靠性:AGC系统能够实现对轧机的精确控制,减少设备的运行故障,提高设备的可靠性和稳定性。

AGC系统广泛应用于不同类型的可逆四辊冷轧机,例如不锈钢轧机、铝合金轧机、铜合金轧机等。

它适用于不同类型的金属材料,具有不同的厚度和宽度要求的产品。

AGC系统还可以应用于不同的生产工艺和工艺参数,例如冷轧、热轧、精轧等。

AGC系统还可以与其他自动控制系统结合使用,例如负荷控制系统、温度控制系统等,实现对轧机的全面控制和优化。

通过对轧机控制系统的不断改进和优化,可以提高生产效率、节约能源、降低成本,满足不同客户的产品需求。

采用先进AGC系统的可逆四辊冷轧机控制系统具有自动控制、高精度、高效能和可编程性等特点,能够优化产品质量、提高生产效率、降低生产成本、改善工作环境和提高设备可靠性。

鞍钢冷连轧机AGC系统的分析及应用_上_

第34卷 第5期2010年9月冶金自动化M etall u rg ica l I ndustry Auto m ati o nV o.l34 N o.5Sep.2010综述与评论鞍钢冷连轧机AGC系统的分析及应用(上)丁志宇1,柳 军1,高 毅1,杨 明2(1 鞍山钢铁股份有限公司冷轧厂,辽宁鞍山114021;2 鞍山钢铁股份有限公司)摘要:简要介绍鞍山钢铁股份有限公司冷轧厂4套冷连轧机自动厚度控制系统(AGC)的基本原理和仪表配置,详细描述了前馈AGC、监控AGC、秒流量AGC等各种AGC控制方式的计算公式和控制作用,并结合鞍钢冷连轧机的实际应用,从不同角度对不同时期的AGC算法进行定性和定量的综合分析比较,并通过分析粗调AGC和精调AGC的控制策略,得出高级秒流量AGC可以获得更高的厚度精度,以及综合考虑带钢厚度和带钢板形因素后,平整模式C是轧制一般钢种的最佳选择的结论。

关键词:冷连轧机;自动厚度控制;控制策略中图分类号:TG334 9 文献标志码:B 文章编号:1000 7059(2010)05 0005 04Ana l ysis and i ndustrial practice of the AGC syste m of continuous col dstri p m ill at Ansteel G roup(A)D I N G Zh i yu1,LI U Jun1,GAO Y i1,YANG M ing2(1 Co l d S trip P lant o f A ngang Stee l Co m pany L i m ited,A nshan114021,Ch i na;2 A ngang Stee l Co m pany L i m ited)Abstract:A brief i n troduction to the control princ i p l e and the senso rs confi g uration of auto m ati c gauge con tro l syste m s for the four sets of conti n uous cold stri p m ills at Ansteel is g iven a t t h e beg inning of th is paper,w hich is then fo ll o wed by deta iled descriptions on t h e contr o l functions and the for m ulas of various AGC a l g orithm s,i n c l u d i n g feed fo r w ard AGC,m on itoring AGC and m ass flo w AGC.Qua lita ti v e and quantitati v e co m parisons bet w een the differentAGC a l g orithm s are carried out and ana l y zed on the basis o f t h e ir practical perfor m ance i n the Ansteel s cases.The analysis on the contr o l strateg ies of coarse AGC and fine AGC sho w s that the AdvancedM ass Flo w AGC can ach ieve h i g her thickness ac curacy.It is also conc l u ded that the sk i n passm ode C is t h e m ost appropriate ro lli n g m ode for co mm on stee l grade strip pr oducti o n at Anstee lwhen bo th of stri p th ickness and shape are taking i n to account for the contro l purposes.K ey w ords:continuous co l d stri p m il;l auto m atic contro l syste m;contr o l strategy厚度控制是冷连轧机质量控制的主要方面之一。

热轧带钢厚度自动控制系统的研究

热轧带钢厚度自动控制系统的研究提要:厚度精度是热轧带钢产品质量的关键指标,本文综合运用了厚度自动控制的典型模型以及补偿措施,取得了良好效果。

文章对于冶金带钢轧制宽度控制系统的设计应用有很大的参考价值。

关键词:厚度控制;监控AGC;补偿措施1.概述厚度自动控制系统(AGC),是英国钢铁协会于20世纪40年代末50年代初发明的,该方法称之谓BIRAAGC。

之后日本、德国、美国等发明了测厚计型AGC,称之谓GMAGC。

BISRAAGC控制模型中只有轧机参数M,没有轧件参数Q,从理论上讲是不完备的。

采用传统轧制力预报模型计算,最大偏差多在20%以上,所以传统的常规的数学模型不能提供足够精确的近似值。

即使采用自适应技术,利用实测数据重新计算模型参数,但由于模型本身结构的限制,也难于适应实际生产过程。

目前,板厚自动控制技术(AGC)已日益成熟,纵向厚差的控制精度基本得到了解决。

现代控制理论及智能控制理论与技术也被广泛地应用于轧制过程中的厚度控制。

己经取得了巨大成果和经济效益。

2厚差产生原因分析(1)轧机机械及液压装置的干扰因素。

轧机机械装置本身的缺点及某个参数的变化将会使轧机的刚度及空载下的辊缝产生人们所不希望的一些变化,从而影响出口带钢的厚度,表现为轧辊直径及宽度的变化、轧辊磨损、轧辊偏心、轧辊热胀冷缩、轧辊轴承油膜厚度、压下螺丝及附件、液压缸及附件、轧机牌坊、轧机震动等。

(2)轧机控制系统的干扰因素。

轧制速度、带钢张力、弯辊、辊缝、轧制力、厚度监控器等系统的控制品质也是造成带钢厚度变化的主要因素。

(3)轧件的干扰因素。

来料厚度、来料宽度、来料硬度、来料断面、来料平直度的变化直接影响着成品厚度。

3热轧带钢AGC控制方式的综合研究与运用3.1 GMAGCGM(厚度计)方式AGC即为轧制力反馈AGC,简称GMAGC。

对于带钢热连轧机精轧机组,除入口和出口处设置有测厚仪外,其他各机架的出口处无法装设测厚仪,因此采用间接测厚AGC系统。

第五章轧机厚度及板形控制

25

近年来,计算机厚度控制 系统(DDC—AGC, Di r e ct Digital Control 一AGC)的应用,解决了轧辊辊缝“预控”调整问题。通过测厚仪测 出轧机入口处的轧件原始厚度H1与 给定厚度值H′比较后得出偏差值 δH ,应用计算机中相应的数学模型,确定为消除可 能出现的轧件 厚差δh所需的辊缝调节量δS ,并根据该检测点进入轧辊的时间和 压下移 动所需的时间,提前调整轧辊辊缝,使入口处检测点的厚度 能及时消除。显然,这种控 制方法的优点是克服了时间上的滞后现 象,提高了系统的控制精度。 除了通过压下装置进行厚度控制外,还可通过张力的变化来进行厚 度控制。共于张力 AGC的控制原理可参见有关文献。 2、P—AGC系统的基本原理 P—AGC是厚度自动控制系统中应用 较广的一种基本型式、其主要特点是 利用弹跳方程间接测量轧件厚 度。根据弹跳方程式,当轧机有辊缝补偿量δS 时,轧件 厚度h可用 下式表示:

24

反馈式AGC系统简单,但其控制 精度不高,反应滞后;可用于对 厚度精度要求不高的轧机上。 2)间接测厚的P-AGC。测出轧制 时的轧制力P和轧辊辊缝后、运 用弹 跳方程间接算出轧件厚度h。 得出的轧件厚度是处在轧制状态 的轧件厚度,信号传递时差小, 能较迅速地改善轧件的厚度偏差, 是厚度自动控制中应用较广的一 种基 本型式。这种方法的缺点是 轧件厚度的测显精度较低。但是, 可用轧机出口处测得的轧件 厚度 信号来矫正其测量精度,称为监 控AGC。 3)预控AGC。上述方法,测出轧 件厚度偏差到调控轧辊转缝之间 部存在 一定的滞后时间,不能很 及时地消除轧制时的轧件厚度偏 差。由此产生了预控AGC如图示。

精编【战略管理】史密斯预估控制策略在厚规格轧制中的应用

【战略管理】史密斯预估控制策略在厚规格轧制中的应用xxxx年xx月xx日xxxxxxxx集团企业有限公司Please enter your company's name and contentv史密斯预估控制策略在厚规格轧制中的应用摘要热轧带钢厚度精度一直是提高产品质量的主要目标。

正因如此,厚度设定模型(AGC)曾是热轧带钢自动化首先实现的功能。

AGC系统的主要任务是对带钢全长进行厚度控制以保证带钢的厚度精度及其百分比。

消除板厚差的主要方法是采用自动厚度控制(Automatic Gauge Control ,简称AGC)系统。

轧机出口板厚很大程度上取决于该出口AGC系统的性能。

由于实际轧制过程的复杂性、控制对象的非线性、时变性,单纯的AGC控制系统都不能取得较好的控制效果。

在大多数过程控制过程系统中,不同程度地存在着时间滞后的工艺过程,Smith预估补偿控制能很好的解决这一问题。

但Smith控制方法的前提是必须确切地知道被控对象的数学模型,在此基础上才能建立精确的预估模型。

本文正是应用Smith预估控制策略来消除纯滞后的影响,并对怎样获得精确的被控对象数学模型进行认真分析研究。

本文将纯滞后系统的Smith预估控制算法应用到厚规格成品轧制中,大大改善了系统的动态响应特性。

通过对实践的分析发现其出口使用的Smith-AGC系统对改善系统超调,减小滞后对厚度控制的影响都有较好的效果。

在应用中Smith-AGC系统与PI控制形成很好的配合,这样才能发挥各自优点使其对厚规格轧制有明显的控制作用。

关键词:厚度自动控制;厚度模型;Smith预估器;数字PID控制目录摘要 (I)1.绪论 (1)1.1课题背景 (1)1.2课题特点及技术路线 (1)1.3课题研究意义 (2)1.4国内外研究现状 (3)2.数字PID控制与SMITH控制系统 (4)2.1PID控制原理 (4)2.2数字PID控制算法 (5)2.2.1 位置式PID控制算法 (5)2.2.2 增量式PID控制算法 (7)2.3S MITH预估控制器 (8)2.3.1 Smith预估补偿原理 (9)2.3.2 纯滞后系统的Smith控制算法 (11)2.3.3 改进型Smith预估补偿方案 (13)3.热连轧AGC系统与厚度模型的控制 (14)3.1热连轧概述 (14)3.2AGC控制系统 (14)3.2.1 反馈AGC (14)3.2.2 监控AGC (15)3.3厚度模型与控制 (19)3.3.1 概述 (19)3.3.2 影响厚度精度因素 (19)3.3.3 精轧设定所涉及的模型 (20)4.SMITH预估控制在厚规格轧制中的应用 (27)结论 (30)致谢 (31)参考文献 (32)附录A (外文文献) (33)附录B (中文译文) (40)附录C (其它) (47)1绪论1.1课题背景本课题是以鞍钢1700热轧为研究对象使用先进的控制策略,力争做到控制算法上的理论和实际相结合,使其能在1700精轧机组上有所应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

北方工业大学硕士学位论文轧机板厚AGC控制系统及参数预测分析姓名:常瑶申请学位级别:硕士专业:检测技术与自动化装置指导教师:李颖宏20080528北方工业大学硕十学位论文摘要高精度冷轧厚度控制技术,国外已经达到了较高的水平,我国在这方面虽然也取得了一定成果,但由于整体工艺装备技术落后,高精度轧制技术同发达国家相比仍存在较大差距,在实际应用中尚有许多问题需要解决。其中,可逆式冷轧机是现代机、电、液一体化系统的典型代表,本文结合500mm铜带四辊可逆轧机设备,针对该轧机的自动控制系统进行了基本而且深入的研究,期望能够实现厚度控制等基本环节之外,还能够有效地提高控制精度。在参考其它设计思想的基础上,分析研究了厚度自动控制(AGC)的总体方案。系统采用内外坏结构形式,主要完成液压缸位置PID闭环、轧制力PID闭环和测厚反馈PID控制、前馈预控等控制方式,还有辅助弯辊力控制用于平整板形和把倾辊差与辊缝差迭加,通过位置闭环PID控制器调节两侧液压缸的辅助倾辊控制等方法。方案实施中作者根据轧制过程控制的特点,选择合理的计算机系统STEP7、ProTool和PROFIBUS.DP网络完成了控制系统中大部分自动化控制过程的整体设计,不仅组态了全部系统硬件和监控画面,完成了对现场运行数据的采集、运算和输出,完成了轧机的控制功能和厚度控制,还进行了该系统的安装和现场调试,系统实际应用结果和轧出铜板的性能表明各项性能指标均达到了程序设计和现场调试要求。为了提高轧机厚度控制的精度,采用最小二乘法对现场采集轧制力和辊缝数据进行了轧机刚度参数回归辨识,并研究了由弹跳方程计算出口厚度的厚度计式AGC的模型;利用MATLAB对执行元件的模型进行了模糊仿真,与传统PID模型仿真比较后,系统的响应特性明显提高,为厚度精度的提高提供一种新的尝试。

关键词:四辊可逆冷轧机,厚度AGC控制,程序设计,参数回归,模糊控制北方工业人学硕士学位论文Studyon

AGCSystemofStripMilland

AnalyzeRegressionCalculateofParameters

AbstractThehighprecisjonOfautomationgaugecontrolofcoldroUingmiUinOurcountry

hasdistanccwithabroad.Althougll

wehaVe

gainedmanyproductions,the

mill

equipmentsletusbehindothersandtherearealsosometechonicalproblemsneedtObe

solVed.ThereVersingcoldrollingmillisarepresentatiVeexampleofthemodem

machines,electricitiesandhydrau“cintegratiVesystems.ThispaperisbasedonthereVersingfou卜highcuprumstriprollingmillequipments,studiesonthemill’sautomaticcontrolsysteminordertoimproVeprecision.

Basedonthetheory,theauthorhasstudiedontheautomaticgaugecontrol(AGC)

method.’11hesystemhastakentheinsideandoutsideloopstmcturesandfinishedthePIDclosedloopofhydraulicpositionandpressure,thefeedbackPlDcontrOlofmeasuring

thickness,andthefeedforwardcontr01.Also

usedthebendrollingcontroUtoleVelupthe

stripsfigure,卸dthedifferencerollinggapsbe附eenWS

aIldDSsidewereusedthe

closedpositionPIDlooptocontrolthe觚0sideshydraulicvalVes.Actually,theauthorbasedOnthespecificationOfthemill,selectedtheSIEMENSso脚arcSTEP7andProTool,alsousedthePROFIBUS—DPnettocompletethe

automaticgaugecontrol锄dotherprocesses.IIlcludingthewholesystemhardwaresandmonitor伊aphics,thisprogramcancOmpletethedataCollection,calculatiOn

柚d

communicationwithmachines.触erdebug,theresultindicatedthemillcanrun

naturaUyandreachthedemands,thenwriteddowntheValuesofpressureandthic妇ess.

Thenusedthcle鹤tsquaresmethodt0

re伊essthe

rollingri舀dity

C0efficient锄d

discussedtheGM-AGC柚dPIDGM—AGCmodels.UsedMATIABtoemulatefuzzy

PD觚dcompauredwithtmditionalPD.

KeyWords:ReVersingfour-hi曲coldrolliIlgmill,AGCgaugecontrol,Pro伊amdesi印,

Parametricre星4Iession,Fuzzycontr01

.Ⅱ.独创性声明本人声明所呈交的学位论文是本人在导师指导下进行的研究工作及取得的研究成果。据我所知,除了文中特别加以标注和致谢的地方外,论文中不包含其他人已经发表或撰写过的研究成果,也不包含为获得jB友王些太堂或其他教育机构的学位或证书而使用过的材料。与我一同工作的同志对本研究所做的任何贡献均已在论文中作了明确的说明并表示谢意。

靴…糍移婵醐删肌

学位论文版权使用授权书本学位论文作者完全了解北方工业大学有关保留、使用学位论文的规定,有权保留并向国家有关部门或机构送交论文的复印件和磁盘,允许论文被查阅和借阅。本人授权jE友王些太堂可以将学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存、汇编学位论文。(保密的学位论文在解密后适用本授权书)

学位论文作者毕业后去向:工作单位:通讯地址:导师签名:/季粕蠢签字日期:乃据‘月钐日电话:邮编:

渤毳h

月名/痧签年者孝作砂排咖论日位字学签北方工业人学硕士学位论文1绪论金属轧制基本上是压力加工延伸变形的物理过程,它需要依赖众多的机械协调动作,因此现代化的轧制生产线生产机械众多,主辅电机装机容量巨大,电气设备数量极多,机电装备技术复杂,科技内涵非常丰富。带材薄板的产量和质量直接反映了一个国家的工业发展水平,随着现代工业技术的迅猛发展,国民经济各部门,比如汽车制造、食品包装、家用电器、机械、轻工、仪表、通讯和军事工业等各领域,对各种金属及极薄带材的要求不断增加。为了生产出更高精度的板带材产品,占领国际市场,各国都采用了大量的新技术以适应激烈的产品竞争。现代化大型轧机配上现代化控制手段,可实现多功能精密轧制,生产出厚度精度达到微米级的板带材产品【1_41。我国是冷轧板带材的进口国家,很多品种的冷轧薄板不能加工,每年需要花费大量外汇进口。从轧机硬件和结构上讲,目前虽然我国已能研制出较为复杂的轧机,但同国外先进技术相比还存在很大差距,主要体现在检测手段、控制策略及控制算法上【5-8】。而大部分中小型轧机,仍采用电动压下装置,窄带轧机的生产状况亟待改善,因此尽快提高我国轧机的自动化控制水平已成为当务之急。

1.1课题的背景、目的及意义本课题是以北京二十一世纪科技发展有限公司的轧机板厚AGC项目为背景,根据铜板带可逆冷轧机AGC系统的优化分析设计,着重对冷轧机厚度控制技术进行了深入研究。在实际生产实践中,由于带材冷轧的主要任务是对热轧生产的薄带或更薄的带材进行轧制,生产出汽车、家电、食品等许多行业所需的薄板材,它是生产一般用户所要求的最后一道工序,因此,要求厚度、板形等都必须有较高的精度【91。提高带材的纵向厚度精度对提高企业的经济效益具有非常重要的意义。但是,实际项目生产中的冷带轧机是二手设备,本身轧辊精度不高,带材出口厚度精度达不到要求,在硬件设计和软件设计上都作了很大的改进,不仅采用多种控制方式,提高控制的灵活性和多样性,从而提高了控制精度,还优化设计仿真了智能控制的部分,并根据存在的问题分析计算了

.1.