位置度公差及其计算

位置度计算

综合

2 – M4X12

Ø T1 M

底座 A

Ø 4.2

+ 0.2 0

盖板

2 – Ø 4.2 Ø 4.2

+ 0.2 0

A-A

A

Ø T2 M

A

Ø T1 M

A

Ø T2 M

A

P

L L±ΔL

B-B

10±0.5

B

A

R L±ΔL A

+ 0.2 7.8 0 + 0.2 7.8 0

Ø T3 M

A

R

B

Ø T3 M

设计要求: (1)底座与盖板螺钉连结; (3)R槽能通过ø15轴;

谢 谢 !

或 T1 = 0.05 , T2 = 0.03 等。

如:T1 = T2 = 0.04

对称板件(活动紧固件连接)

件1

A

Ø 10 H9

Ø T1 M

+ 0.058 0

Ø 20 H 9

+ 0.052 0

E

件2

A M

Ø 20 d 9

- 0.040 - 0.092

E

A 图 11

Ø 10 d 6

- 0.040 - 0.098

+ 0.12 0

件1

4 - Ø 3.5

0 - 0.12

件2

ØT1 M

ØT2 M

图 12

计算: A)由式 (6) 得: H = F + T1 + T2, 4 = 3.5 + T1+T2 则: T1+T2 = 0.5 如: T1 = T2 = 0.25 或 T1 = 0.2, T2 = 0.3 等。 B)由式 (5) 得:T =(H - F)/2 =(4 – 3.5)/2 = 0.25

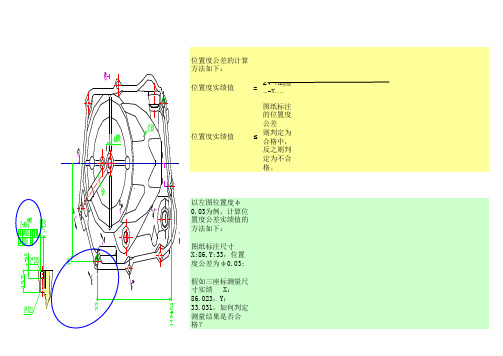

位置度公差实绩值计算方法 工作表20140108

以左图位置度φ 0.03为例,计算位置度公差实绩值的方法如下: 图纸标注尺寸 X:86,Y:33,位置度公差为φ 0.03; 假如三座标测量尺寸实绩 X:86.023,Y:33.031,如何判定测量结果是否合格?

位置度实绩值=2√(86.023-86)2+(33.031-33)2 =0.077>0.03 (判定结果不合格)

设X、Y偏差一致: 2√2X2=1 以位置度φ X= 0.03 0.010607 为例如何计算平均公差

判定过程

标准值-X 实测值-X 系数

86 86.023 2

标准值-Y 实测值-Y 位置度φ 公差标准

33 33.031 0.03 0.000529 0.000961 0.00149 0.038方 0.023 X差异实绩平方 0.031 X、Y差异实绩平方之和 X、Y差异实绩平方和开根 平方和开根的2倍 计算结果判定

不合格

形位公差之位置度详解 ppt课件

ppt课件

5

三,位置度与尺寸公差的转换

举例:

要保证位置度φ0.016,按坐标标注X、y轴相应的公差是 多少,按直径+角度的标注直径、角度的公差分别是多少?

1,尺寸标注的两种方式

A,坐标标准

B, 分布圆+夹角

ppt课件

6

坐标标注

ppt课件

分布圆+夹角

7

2,坐标标注转换

注:在平时的工作中,我们习惯直接用x按多少、y按多少来定位一个图形的位置,但是 由于位置度的定义是以一直径来表示它的特性,所以我们在将位置度转换成我们常说的x 按多少、y按多少时则要求将尺寸控制在安全区以内。 8 ppt课件

以上讲述属个人见解,如有不 足之处请多多指教。

The end,thank you!

ppt课件

11

形状及位置公差

——位置度

ppt课件

1

一,位置度定义

位置度:

公差域在以作为对象点的理论上正确位置(下面称为 真位置)为中心,并以直径t的圆或球体中的区域。

位置度符号及表达:

符号

ppt课件常见Βιβλιοθήκη 达2二,位置度示意

ppt课件

3

ppt课件

4

4-直径为 11+0.006的孔均 布在直径为92.00 的圆上,以基准A 所在的图形要素 的轴心为基准, 位置偏差在直径 0.016范围以内。

安全值怎么算?

备注:正弦值(sina)=对边值/斜边值

最后此范例中x向、y向公差分别为: 35.749+/-0.006, 28.949+/-0.006 9 ppt课件

3,分布圆+夹角转换

注:此种表达位置度的方式要求必须同时满足分布圆的公差及 夹角的公差。

位置度公差

位置度公差位置度公差是现代工程设计和制造中一个非常重要的概念,它在确保零件装配质量和功能性方面起着关键作用。

位置度公差是指零件几何尺寸与指定位置之间的偏差允许范围,它在工程图纸中通常用符号ε表示。

通过合理地设置位置度公差,可以确保零件的装配精度和性能,避免因为工艺、材料等因素导致的不良影响。

位置度公差的重要性位置度公差在工程设计和制造中的重要性不可忽视。

它可以有效控制零件在装配时的位置偏差,确保零件之间的相对位置关系达到设计要求。

通过合理设置位置度公差,可以有效降低零件装配过程中的损耗和失败率,提高产品的稳定性和可靠性。

同时,位置度公差还可以帮助设计者合理选择加工工艺和工艺参数,提高生产效率,降低成本。

位置度公差的确定确定位置度公差需要考虑多个因素,包括零件的功能要求、装配方式、使用环境和制造工艺等。

通常情况下,位置度公差的确定应遵循以下原则:1.根据零件的功能要求确定位置度公差的总体策略,包括使用最大材料原则、功能定位原则等。

2.结合零件的装配方式和使用环境,确定不同特征的位置度公差要求,包括基准特征、核心特征等。

3.考虑零件的制造工艺,合理设置位置度公差的数值范围,确保在实际生产中可实现。

4.在确定位置度公差时应考虑到零件装配的方便性和稳定性,避免过度精度导致装配困难。

位置度公差的应用位置度公差在实际工程设计和制造中有着广泛的应用。

在设计阶段,设计师通过合理设置位置度公差,确保零件在装配时位置偏差在允许范围内,满足产品功能和性能要求。

在制造阶段,操作人员根据工程图纸上的位置度公差要求选择合适的加工工艺和工艺参数,保证零件加工精度符合要求。

结语位置度公差作为工程设计和制造中的一个重要概念,对产品的质量和性能起着至关重要的作用。

合理设置位置度公差,能够有效控制零件在装配时的位置偏差,提高产品的装配精度和稳定性。

设计者和制造者应该充分理解位置度公差的意义和应用,确保产品质量和性能达到设计要求,满足用户需求。

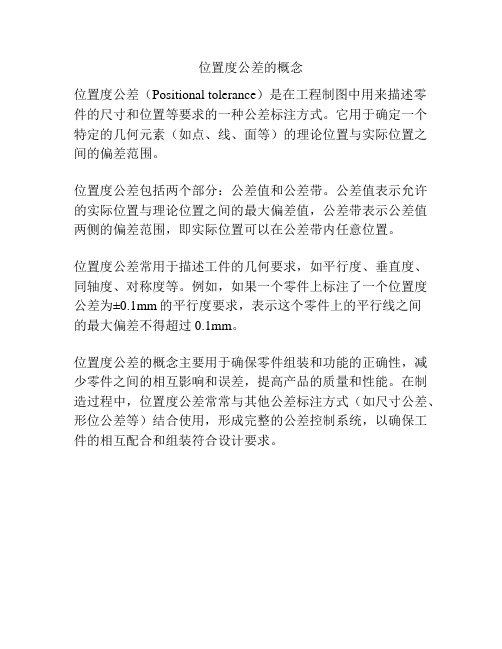

位置度公差的概念

位置度公差的概念

位置度公差(Positional tolerance)是在工程制图中用来描述零件的尺寸和位置等要求的一种公差标注方式。

它用于确定一个特定的几何元素(如点、线、面等)的理论位置与实际位置之间的偏差范围。

位置度公差包括两个部分:公差值和公差带。

公差值表示允许的实际位置与理论位置之间的最大偏差值,公差带表示公差值两侧的偏差范围,即实际位置可以在公差带内任意位置。

位置度公差常用于描述工件的几何要求,如平行度、垂直度、同轴度、对称度等。

例如,如果一个零件上标注了一个位置度公差为±0.1mm的平行度要求,表示这个零件上的平行线之间

的最大偏差不得超过0.1mm。

位置度公差的概念主要用于确保零件组装和功能的正确性,减少零件之间的相互影响和误差,提高产品的质量和性能。

在制造过程中,位置度公差常常与其他公差标注方式(如尺寸公差、形位公差等)结合使用,形成完整的公差控制系统,以确保工件的相互配合和组装符合设计要求。

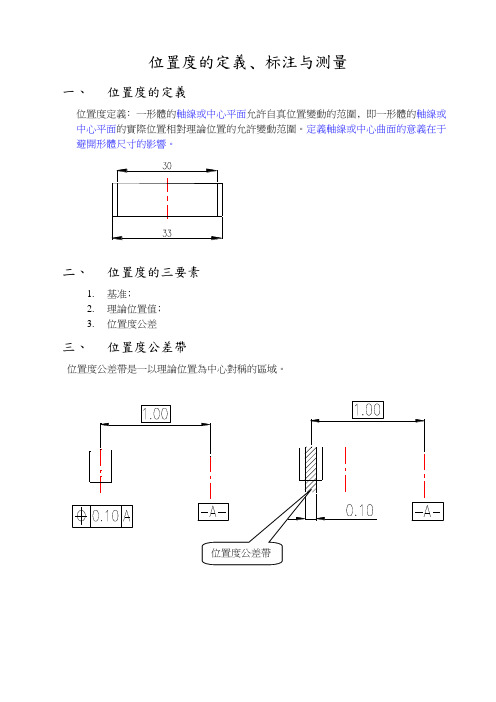

位置度公差测量方法

1.基准﹔2.理論位置值﹔3.位置度公差三、位置度公差帶四、位置度的標注與測量方法3﹑以中心线左边第二根端子为例﹐测出实际尺寸D1(0.82)﹑D2(1.02)﹐根据位置度公差定义﹐DE=abs(Da-Dt)=abs{(D1+D2)/2-Dt)}=abs[(0.85+1.00)/2-0.90}]=0.025<0.05其中﹐DE表示实际偏差abs表示绝对值Da表示实际位置尺寸Dt表示理论位置尺寸﹐对于不同的端子﹐它们的理论位置尺寸是不同的﹐测量时测量者须自行计算﹐因为下面这种方法多了一次置中归零﹐置中归零不仅测量繁琐﹐而且会增加测量误差。

DE=abs(Da-Dt)=abs{(D1+D2)/2-Dt)}= abs{[(d1+ Dt) +( Dt-d2)]/2-Dt)}=abs[(d1-d2)/2]=abs[(0.12-0.08)/2]=0.02<0.05四﹑制作位置度公差表PIN BASE D1 D2 Da=(D1+D2)/2 Dt DE 判定12345(二)﹑IDE 44P垂直位置度的标注与测量如图﹐IDE 44P端子在垂直方向上具有以下特点﹕排数少(只有两排)﹐每排端子数量多(达22PIN)﹐长度值为端子材厚值﹐对于不同的端子﹐其值差异极小﹐因此我们可把上排端子和下排端子分别看成两个整体。

下面以下排端子为例介绍其测量方法。

一、测出角柱垂直方向上Φ1.70的实际尺寸﹐然后置中归零﹔二、往下偏移2.00﹐然后归零﹔三、分别找出位置向上和向下偏离最大的端子﹐测出其端子上下表面的距离﹐并测出端子实际材厚值﹕DE1=d1-T/2=0.15-0.20/2=0.05DE2=d2-T/2=0.17-0.20/2=0.07下排端子的位置度最大偏差为﹕max(DE1﹐DE2)=0.07<0.10为基准﹐用于控制端子锡脚与与PCB板的配合﹐现其位置度公差0.18﹔另一个是端子接触区域的位置度﹐此位置度以KEY为基准﹐用于控制端子接触区域与对插件的配合﹐现其位置度公差0.3。

三基准位置度计算公式

三基准位置度计算公式位置度这个概念在机械制造和工程设计领域那可是相当重要的!而三基准位置度计算公式更是其中的一个关键。

咱们先来说说啥是位置度。

比如说,你要在一块板子上打几个孔,那这几个孔的位置可不是随便定的,得有个精确的要求,这个要求就可以用位置度来表示。

位置度能告诉我们这些孔或者其他特征相对于基准的准确位置到底咋样。

三基准位置度计算公式呢,其实就是一种用来精确计算这些位置偏差的工具。

这公式看起来可能有点复杂,但咱一步步来,还是能搞明白的。

我给您举个例子吧。

有一次我去一家工厂参观,正好看到工人们在加工一批零件。

那零件上就有几个关键的孔位,需要严格按照设计要求来。

设计师给出了基于三个基准的位置度要求,可把工人们难住了。

他们拿着图纸,对照着测量工具,一脸的迷茫。

这时候,厂里的老师傅出马了。

他拿着图纸,不慌不忙地开始讲解。

他说,咱们先看这三个基准,分别是 A、B、C。

然后根据公式,先算出每个基准对应的偏差值。

比如说,对于基准 A,咱们测量出实际位置与理论位置的差距,再通过公式里的系数进行计算。

我在旁边看着,老师傅那认真的劲儿,真让人佩服。

他一边算,一边给工人们解释每个步骤的意义。

算完一个基准,再算下一个,最后把三个基准的结果综合起来,得出最终的位置度偏差值。

经过老师傅这么一讲解,工人们恍然大悟,赶紧按照计算结果进行调整加工。

这三基准位置度计算公式啊,就像是一个精准的导航仪,能帮助我们在制造过程中确保零件或者产品的各个特征都能准确无误地处于规定的位置上。

要是没有它,那可就乱套啦!在实际应用中,这公式的每个参数都有其特定的含义和作用。

比如说,公差带的大小、形状和方向,都会影响最终的计算结果。

而且,不同的行业和产品,对位置度的要求也不一样。

有些要求特别高的,像航空航天领域,那真的是一丝一毫都不能差。

总之,三基准位置度计算公式虽然有点复杂,但只要咱们认真学习,多结合实际案例去理解和运用,就能很好地掌握它,为我们的工作和生产带来准确和高效。

孔位置度计算

位置度∮t :(每个)被测轴线必须位于直径为公差值∮t,由以对于基准的理论正确尺寸所确定的理想位置为轴线的圆柱面内。

例法兰螺钉孔位置度:(1)用V型铁支承距离最远两端主轴颈(A-B),将螺纹检轴紧密旋入螺纹孔中,曲轴销孔中心旋转至X(水平)方向,用带有杠杆百分表的高度游标卡尺,将基准中心调整至等高(同时,将位置度检具某一平面调整水平后,固定)。

分别测量各螺纹检轴中心线与基准中心线在X(水平)方向的误差值即:Fx。

曲轴销孔中心旋转至Y(垂直)方向(同时位置度检具原垂直面为水平),此时测量各螺纹检轴中心线与基准中心线在Y方向的误差值即:Fy。

位置度误差为:ΔF=2(Fx2+ fy2)1/2。

(2)用V型铁支承距离最远两端主轴颈(A-B),将螺纹检轴紧密旋入螺纹孔中,曲轴连杆轴颈基准(C)旋转至X(水平)方向,用带有杠杆百分表的高度游标卡尺,将基准中心调整至等高(同时,将位置度检具某一平面调整水平后,固定)。

分别测量各螺纹检轴中心线与基准中心线在X(水平)方向的误差值即:Fx;曲轴连杆轴颈基准(C)旋转至Y (垂直)方向(使位置度检具原垂直面为水平),此时测量各螺纹检轴中心线与基准中心线在Y(垂直)方向的误差值即:Fy。

螺纹孔位置度误差为:ΔF =2(Fx2+ Fy2)1/2。

取各螺纹检轴位置度误差最大值,作为评定的依据。

例定位销孔位置度1、大柴:(1)销孔对基准平面的位置度(水平方向): 用V型铁支承距离最远的两个主轴颈(A-B)且调至等高,把检轴紧密插入销孔,慢慢调整曲轴,用带有杠杆百分表的高度游标卡尺将基准轴线调至等高后(同时,将位置度检具水平方向平面调整等高后,固定)。

测量销孔中心与基准轴线高度差的二倍,即为销孔位置度误差。

(2) 销孔轴线对主轴颈轴线的位置度(垂直方向):用V型铁支承距离最远的两个主轴颈(A-B)且调至等高,把检轴紧密插入销孔,慢慢调整曲轴,连杆轴颈基准(C)调整至 Y (垂直)方向(即位置度检具原垂直面为水平),并用带有杠杆百分表的高度游标卡尺,测量销孔中心线到基准轴线的数值与理论正确尺寸之差的二倍。

位置度公差详解

位置度實例:sheet film

如何測量位置度 (5 of 5 pages)

A=11.54-11.50=0.04

11.54

B

C

11.50 =實際的測量結果

A

C=SQRT((A=0.04)^2+(B=0.05)^2)=0.064

<

=GD=C*2=0.064*2=0.128 0.128 = OK 0.2

如何用Werth自動影像測量儀計算位置度 3: 按圖紙將被測孔的實際幾何中心 測量.

4: 以手動輸入的方式將被測孔的理 論位置作出來(即在以理論的坐標 作圓).

理論圓(心)位置

實際的幾何中心 基準 A

實際的幾何位置

如何計算測量後其位置度公差的結果

基準 A

位置度的求法(一):

如何用Werth自動影像測量儀計算位置度 1: 以基位A,B孔連線建成Y軸,并將A孔 圓心定義為坐標原點.

2: 以A點為原點,使Y軸反時針方向 旋轉 28.16°,并設定為新的Y軸.

坐標點 point A

位置度的求法(一):

11.54

如何測量位置度 (3 of 5 pages)

6.92

Not OK

ø0.2

實際的幾何中心

基準 A

位置度實例:sheet film

如何測量位置度 (4 of 5 pages)

如何計算測量後其位置度公差的結果:

目標位置

實際位置

=位置度

B A

B=6.97-6.92=0.05

6.92 6.97 =實際的測量結果

1: 以基位A,B孔連線建成時針方向 旋轉 28.16°,并設定為新的Y軸.

坐標點 point A

位置度實例:sheet film

位置度公差

这是本人对于位置度公差的理解过程(或思维过程)的总结,如果大家觉得有价值就参考一下,如果大家觉得没意思,就一笑了之。

还是按习惯分成七步来讲,如果不小心又把大家给讲晕了,那是我的无心之错,敬请谅解。

举个例子也许能弥补一下表达能力的不足:Z-V!R#Xv: z7 O5 Y" _' l; O" v[attachment=25911] Ns'FH(:3 C/ Y) k1 H3 A3 MF?7u~b|@{) ?6 m2 Z% y* Q第一步:确定公差带的大小和形状。

公差带大小及形状是由公差框格中的公差值来确定的,公差值的大小就是公差带的大小,其形状则由公差值有无直径符号来确定,如果公差值前有直径符号,它的公差带就是一个直径等于公差值的圆柱;如果公差值前没有直径符号,它的公差带就应该是相距公差值的两平行平面。

从上面的例子中可以看出,6个φ8的孔的位置度公差带是直径为0.1的圆柱,而4个φ12的孔的位置度公差带是直径为0.2的圆柱。

t-_#Q bzE{ 3 l1 Y6 G! C; F9 w第二步:根据公差带的实体状态修正符号确定补偿公差。

公差带的实体状态由公差值后面的修正符号来确定。

如果没有任何修正符号,则表示位置度公差带在RFS状态,即公差带的大小与被测孔的实际尺寸无关;如果带MMC符号,则表示公差带适用于被测孔在MMC 时,当被测孔的实际尺寸从MMC向LMC偏离时,该偏离量将允许被补偿到位置度公差带上;如果带LMC符号,则表示公差带适用于被测孔在LMC时,当被测孔的实际尺寸从LMC向MMC偏离时,该偏离量将允许被补偿到位置度公差带上。

上图中两个位置度公差均是MMC 状态,因此它们的公差带的大小与被测孔的实际尺寸相关。

比如对φ8的孔来说,当它的实际尺寸在MMC时(φ8),它的位置度要求为φ0.1,当它的实际尺寸在LMC时(φ8.25),它的位置度公差带就变成了φ0.1+(φ8.25-φ8)=φ0.35。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二、位置度公差的标注

• 2.孔组位置度公差的基本标注方法 满足第一种设计要求的位置度公差注法 • (1)矩形布置孔组。图6-6。

二、位置度公差的标注

• (2)圆周布置孔组。图6-5。

二、位置度公差的标注

• 2.孔组位置度公差的基本标注方法 满足第二种设计要求的位置度公差注法 • (1)矩形布置孔组。 • ①复合位置度公差注法:指将孔组的两种位置度公差分别 用两个公差框格注出。图6-7。

二、位置度公差的标注

孔组的两种设计要求 • (1)第一种设计要求。装配时不仅要求被连接的两个零 件上对应孔组内各孔的位置分别对准,而且要求这两个零 件上的某些其他要素也应分别对准。(对孔组和各孔的位 置变动量都应规定较严格的位置度公差。) • (2)第二种设计要求。装配时仅要求被连接的两个零件 上对应孔组内各孔的位置分别对准,而不要求这两个零件 上的某些其他要素也分别对准。(对各孔的位置变动量应 规定较严格的位置度公差,而对孔组位置度公差或定位尺 寸公差则应规定的较松。) • 孔组位置度公差与各孔置度公差的关系:前者一定要不 小于后者。

六、位置度公差的一些应用

• 1.点的位置度公差(6-26)

六、位置度公差的一些应用

• 2.面的位置度公差(6-27)

六、位置度公差的一些应用

• 3.非圆形孔组的位置度公差(6-28)

六、位置度公差的一些应用

• 4.圆周布置键槽组或键齿组的位置度公差(6-29)

五、采用延伸公差带的位置度公差

• 1. 问题的提出(图6-16、6-17) • 对于通孔连接方式,都能保证装配互换; • 对于螺孔连接方式,螺钉与通孔的装配会发生干涉,因此, 不能保证装配互换。

五、采用延伸公差带的位置度公差

• 2. 延伸公差带的概念 • 针对图6-17所示的干涉情况,可以用以下四种方法解决装 配互换问题。 • 1)另加垂直度公差要求(图6-18) • 会增加生产成本,不是一种理想的方法。 • 2)增大通孔的直径尺寸(图6-19) • 这种方法在一定条件下可行(比值l1/l2较小)可行,但比 值较大时不一定适用。

• 定位尺寸公差值:T 1=T2=δl

• (2)圆盘形零件(基准要素为轴线) • 满足第一种设计要求:(图6-5)

• 孔组位置度公差带与各孔位置度公差带重合,几何图框轴线对基准轴 线的允许变动量δl等于各孔位置度公差值t1 与该孔直径的尺寸公差值T 之和。

• δl=t1+T

• 满足第二种设计要求:(图6-10) • 图6-10(a),各被测孔的轴线对 基准轴线的允许变动量: δl=t1+T+T1 t1和T——被测孔的位置度公差值和 尺寸公差值; T1——基准孔的尺寸公差值 • 图6-10(b),各被测孔的轴线对 基准轴线的允许变动量: δl=t1+T+T1+t3 t1和T——被测孔的位置度公差值和 尺寸公差值; T1和t3——基准孔的尺寸公差值和垂 直度公差值

三、位置度公差的计算

• 装配时,如果设计要求各个被连接零件上孔组内各孔分别 对准,但不要求这些零件的外圆柱面或内孔的基准轴线彼 此重合,则可采用图6-11、图6-12或6-13所示注法。

δl=t1+T+tp Tp——销组或孔组几何图框轴线对外圆柱面或内孔轴线的 一般同轴度公差值

t2 = δl –T-T1 T——被测孔的尺寸公差值 T1——基准孔的尺寸公差值

• 一般情况,各零件上通孔直径的基本尺寸和极限偏差都相同,其轴 线的位置度公差值也相同,且采用最大实体要求,通孔的形状误差 由最大实体实效边界控制。

三、位置度公差的计算

• (2)螺孔连接方式的位置度公差计算(图6-15) • 一般情况下,螺孔(包括过盈配合销钉孔)和通孔的位置 度公差值相同,而通孔的位置度公差采用最大实体要求, 螺孔的位置度公差不采用最大实体要求,而采用独立原则。 t=(DM-dM)/2=0.5Xmin • 上式中,紧固件采用包容要求

五、采用延伸公差带的位置度公差

• 3)缩小螺孔的位置度公差 • 缩小螺孔的位置度公差对制造不利,不宜采用。 • 4)采用延伸公差带 • 把螺孔位置度公差带从螺孔本身长度范围内移到螺钉杆部 与通孔发生干涉的部位,即移到包含着通孔全长范围内的 螺孔轴线延伸部分,这就是所谓的延伸公差带。图6-20。

五、采用延伸公差带的位置度公差

③复合位置度公差注 法:图6-13。

• 四个孔的实际轴线应同时位 于孔组位置度公差带和各孔 位置度公差带内,即四个孔 的实际轴线应位于两个公差 带的重叠部分,但各孔位置 度公差带中心不必位于孔组 位置度公差带内,则满足设 计要求。

三、位置度公差的计算

• 1. 孔组内各孔位置度公差的计算 • 孔组内各孔的位置度公差带计算公式由紧固件与被连接零 件的连接方式决定。 • 通孔连接方式:用螺栓、销钉等紧固件穿过两个或几个被 连接零件上的通孔; • 螺孔连接方式:把双头螺柱、螺钉等紧固件拧入一个被连 接零件的螺孔中,且穿过其余的被连接零件上的通孔。 • (1)通孔连接方式的位置度公差计算(图6-14) t=DM-dM=Xmin • 上式中,紧固件采用包容要求

四、位置度公差标准数值的选择方法

• 1. 按GB/T 1184-1996选择位置度公差标准数值

四、位置度公差标准数值的选择方法

• 2. 按GB/T 1800.3-1998选择位置度公差标准数值(表6-2) • 利用a(A)、b(B)、c(C)、d(D)、e(E)、f(F)、g(G)的基本偏 差的数值作为通孔与紧固件之间的标准最小间隙。

• 3. 延伸公差带的位置度公差注法 • 只适用于零件图,不适用于部件图和装配图。 • 图6-21。

• 图6-22 • 图6-23。

五、采用延伸公差带的位置度公差

• 4. 位置度公差值的计算示例 • 某气动装置的顶盖(图6-24)和底座(6-25)零件的设计 0.2 要求如下:(1)用两个M4螺钉分别穿过顶盖的两个 4.20 通孔(带沉孔的通孔)拧入底座的两个M4螺孔,使顶盖和 0.2 底座零件紧固;(2)顶盖和底座的 4.20 通气孔应保证气 0.2 柱通路直径不小于4mm;(3) 顶盖和底座的 R7.80 槽应 保证通路直径不小于15mm;(4)顶盖和底座的侧面B和 C虽不必对齐,但顶盖的通孔轴线和底座的螺孔轴线分别 至侧面B和C的距离L的变动量应不大于1mm。试确定:上 述三项要求的位置度公差值t1、t2和t3;第四项要求的尺 寸极限偏差 L T / 2 ;底座螺孔轴线的延伸公差带的长度P。

位置度公差及其计算

一、位置度公差注法的原理

• 在几何精度设计中,确定中心距是一个重要的方 面。

• • • • 坐标尺寸注法存在着以下缺点: 1.加工时产生累积误差; 2.用两点法测量各个中心距不能保证坐标方向。 位置度公差注法建立在由理论正确尺寸和几何图框给出的 理想位置上。见图6-1到6-5。

二、位置度公差的标注

孔组位置度公差

各孔位置度公差

二、位置度公差的标注

• ②位置度公差与定位尺寸公差组合注法:图6-4和6-8。

四个孔的实际轴线必 须位于Φt1位置度公差 带内,且I、II、III孔 的实际轴线还必须位 于相应的定位尺寸公 差带内,才能满足设 计要求。

二、位置度公差的标注

• 孔组应平行于一个侧面的注法,见图6-9。

二、位置度公差的标注

• (2)圆周布置孔组。 • ①基准孔尺寸公差与被测孔位置度公差的关系采用最大实 体要求:图6-10。 • ②不规定孔组在零件上的确定位置:图6-11、6-12。

• 图6-11所示的爪形扳手上的四销组内四个销只要求能够分别插入螺纹 堵盖上的四孔组内四个孔中,可以施力,但不要求它们的端面贴合。 因此,不要求四个销的轴线垂直于扳手端面,也不要求四个销的几何 图框的轴线与扳手外圆柱面或内孔的轴线同轴线。 • 图6-12所示的滤油网盖上四孔组内四个孔的轴线应垂直于基准端面A, 因为装配时该端面与箱体上相应的端面贴合。但不要求四个孔的几何 图框的轴线与滤油网盖外圆柱面或内孔的轴线重合。

三、位置度公差的计算

• 2. 孔组位置度公差的计算 • (1)矩形零件(基准要素为平面要素) • 满足第一种设计要求:只需计算各孔位置度公差值t1,不 必计算孔组位置度公差值t2,因为它们相等。(图6-6)

• 满足第二种设计要求:(图6-7和图6-4)

• t2=δl-T δl为孔的轴线至零件有关侧面的距离的允许变动量,T为通孔 直径的尺寸公差值

• 单个要素在零件上的定位要求,可以根据基准体系和理论 正确尺寸确定的理想位置标注位置度公差来实现。 • 要素组在零件上的定位,要考虑该要素组的两种位置关系 和两种设计要求。 • 1.孔组位置度公差标注应包含的两项主要内容 孔组的两种位置关系 • (1)孔组内各孔的位置关系。是指几何图框上各孔理想 位置之间的关系,各孔之间保持定的坐标位置关系和几何 关系。(各孔位置度公差) • (2)孔组对零件上其他要素的位置关系。是指孔组或孔 组内各孔在零件上的定位要求。(孔组位置度公差)