喷涂工艺设计设计常见缺陷的分析和对策

喷漆缺陷对策

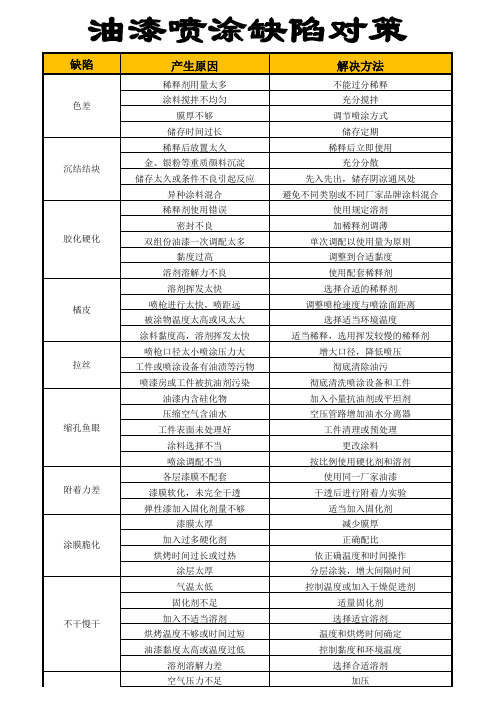

油漆喷涂缺陷对策

缺陷 产生原因

稀释剂用量太多 色差 涂料搅拌不均匀 膜厚不够 储存时间过长 稀释后放置太久 沉结结块 金、银粉等重质颜料沉淀 储存太久或条件不良引起反应 异种涂料混合 稀释剂使用错误 密封不良 胶化硬化 双组份油漆一次调配太多 黏度过高 溶剂溶解力不良 溶剂挥发太快 橘皮 喷枪进行太快,喷距远 被涂物温度太高或风太大 涂料黏度高,溶剂挥发太快 喷枪口径太小喷涂压力大 拉丝 工件或喷涂设备有油渍等污物 喷漆房或工件被抗油剂污染 油漆内含硅化物 压缩空气含油水 缩孔鱼眼 工件表面未处理好 涂料选择不当 喷涂调配不当 各层漆膜不配套 附着力差 漆膜软化,未完全干透 弹性漆加入固化剂量不够 漆膜太厚 涂膜脆化 加入过多硬化剂 烘烤时间过长或过热 涂层太厚 气温太低 固化剂不足 不干慢干 加入不适当溶剂 烘烤温度不够或时间过短 油漆黏度太高或温度过低 溶剂溶解力差 空气压力不足 喷涂雾化不良 油漆未搅匀

油漆喷涂缺陷对策

缺陷 喷涂雾化不良 产生原因

喷涂不到位,喷涂手势错误 喷涂疏忽大意 遮盖力差 喷涂太薄或油漆黏度太低 油漆不配套 气压未调好 周围空气不洁、有尘埃 储存温度过低,树脂结晶 粗糙 喷枪被污染 黏度太小 作业时间长 溶剂挥发速度奇快 一次性喷涂太厚 喷涂间隔短 漆膜太厚或喷涂间隔时间短 流挂 黏度太大 枪嘴口径大 作业距离近 稀释剂挥发慢 喷涂空气有水分或工件表面有水分 起泡 烘烤太急 烘烤温度过高 原子灰用稀释剂稀释 稀释剂不合适 咬底 油漆不配套 稀释剂挥发太慢 底层油漆未干透 收缩 与下层油漆不配套 打砂太粗 砂纸伤痕 下层颜料组分太多 下层涂料未干透 相容性不好的油漆混合使用 失光 漆膜太薄 加入过多固化加速剂 自干性油漆加入太多慢干溶剂 开裂 自干型底漆在气温太低时作业 下层油漆未干透

喷漆常见缺陷及解决措施

喷漆常见缺陷及解决措施

喷漆常见缺陷有以下几种:

1. 漆面有气泡:通常是因为漆面在喷涂后没有降温造成的。

解决措施可以是加强通风或者使用降温设备。

2. 漆面有溶剂析出:这种情况通常是由于喷漆后未等待足够的干燥时间造成的。

解决措施是在喷涂后等待足够的干燥时间。

3. 漆面有颗粒物:颗粒物通常是灰尘,它们可能会在喷涂过程中飘进漆面。

解决措施是保持喷漆环境的清洁,并使用除尘设备。

4. 漆面有流挂:流挂通常是由于过量的喷涂造成的,形成了厚重的漆层。

解决措施是控制喷漆的厚度,避免过量喷涂。

5. 漆面有流坠:流坠通常是由于喷涂时距离喷涂物体太近导致的,造成了漆面的挂结。

解决措施是控制喷涂的距离,保持适当的喷涂距离。

6. 漆面有色差:色差通常是由于喷涂过程中涂料的稀释不均匀或者颜色的不匹配导致的。

解决措施是确保涂料的充分搅拌,以及使用相同批次的涂料。

以上是喷漆常见缺陷及解决措施的一些例子,具体情况可能会有所不同,需要根据实际情况进行分析和解决。

涂装作业中产生缺陷的原因及其防止措施

缺陷

原因

防止措施

黏稠度升高凝胶化

长期储存;储存温度高;容器密封性不良;储藏的容器空间过大;添加不适当的溶剂;混入异种涂料

储存于阴凉通风库内;加强库内管理;控制涂料调配

结皮

储存中温度高;容器密封不良;储存的容器空间过大;干燥剂过量;黏度过高

改善涂料的储存状况

颜料沉淀

加强钢材表面的处理;刷子和压缩空气保持清洁;改善涂装环境

流挂

涂层过厚;喷涂温度高;稀释剂过量;喷涂距离小;用刷操作不当

改善涂装工艺操作

发白

溶剂挥发温度降低;空气中的水分冷凝于涂面;水分混入涂料或涂膜内

使用防潮剂;避免在高温度环境涂装;钢材表面可适当加热

桔皮面

溶剂挥发过快;稀释剂使用不当;喷涂压力过高;喷嘴孔径不合格;涂膜过厚;黏度高;通风过度

控制涂料调配;改善涂装环境

失光

过度稀释,加入不适当稀释剂;表面粗糙度大;涂覆过薄

控制涂料调配;控制被涂表面处理

浮色

涂料中含有比重和分散度显著不同的颜料,辊磨不充分;沉淀颜料没有充分搅拌;含多量低沸点溶剂或稀释剂

控制涂料配比;涂料充分搅拌;不能过分稀释

起皱

油性和油改性涂料层过厚;钴类干燥剂用量过多;表面干燥过快

控制涂覆量;适当使用干燥剂

固化不良

被涂面受润滑油、切削油、石蜡、清洗剂等污染;被水泥粉末等污染的面上用油性涂料涂装;在未充分固化的涂膜上重涂;错用固化剂;加入不适当稀释剂;用油性涂料和油改性涂料涂层过厚;低温涂装;未固化涂膜面上受雨、露、霜等的作用

彻底清理被涂面;选用耐碱性涂料;控制涂层间隔时间;控制涂料配比;充分搅拌;控制涂层厚度;避免在不适当的气象条件下涂装

涂层缺陷分析与处理办法

ABCD一、涂层缺陷概述涂层在各种工业和日常应用中广泛存在,其质量对于保护基体材料、提供美观外观以及实现特定功能(如防腐蚀、绝缘、耐磨等)起着至关重要的作用。

然而,在涂层的制备和使用过程中,常常会出现各种各样的缺陷,这些缺陷不仅影响涂层的外观,更可能严重损害其性能,导致基体材料过早失效,增加维护成本和安全风险。

涂层缺陷的产生原因复杂多样,涉及到涂层材料本身的特性、涂装工艺的各个环节、基体材料的预处理情况以及使用环境等多个因素。

因此,对涂层缺陷进行全面、深入的分析,并制定有效的处理办法,是确保涂层质量和性能的关键所在。

二、常见涂层缺陷分析(一)流挂流挂是指在涂层垂直表面上,涂料由于重力作用而产生不均匀流淌和下坠的现象,形成类似泪痕或幕帘状的外观缺陷。

- 产生原因:涂料的粘度太低,无法抵抗重力的影响;涂装时涂层过厚,超过了涂料在特定条件下的允许厚度;喷枪的喷雾压力不足或喷枪与被涂表面的距离太近,导致涂料雾化不良,大颗粒涂料容易流淌;环境温度过低,涂料干燥速度过慢,给涂料流淌提供了足够的时间。

- 影响:流挂严重影响涂层的外观均匀性和平整度,使涂层表面不美观。

在流挂区域,涂层厚度不均匀,可能导致局部涂层性能下降,如防腐性能、耐磨性能等,降低涂层对基体材料的保护作用。

对于一些对外观要求较高的产品,如汽车、家具等,流挂缺陷会使其商品价值大打折扣。

(二)桔皮桔皮是指涂层表面呈现出类似桔子皮的粗糙纹理,表面不光滑,有凹凸不平的现象。

- 产生原因:涂料本身的流平性差,无法在涂装后自动流平形成光滑表面;在涂装过程中,溶剂挥发速度过快,涂料表面迅速干燥形成硬壳,而内部涂料仍在流动,导致表面不平整;喷枪的雾化效果不佳,涂料喷出后形成的颗粒大小不均匀,较大颗粒在干燥后形成凸起;施工环境温度过高或过低、湿度不合适等也会影响涂料的流平过程。

- 影响:桔皮使涂层的光泽度降低,外观质量变差,对于一些需要高光泽外观的产品,如汽车面漆等,桔皮缺陷是不允许存在的。

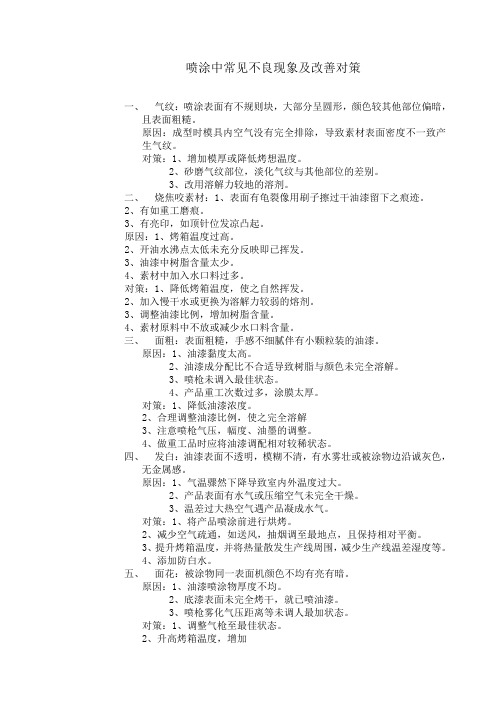

喷涂中常见不良现象及改善对策

喷涂中常见不良现象及改善对策一、气纹:喷涂表面有不规则块,大部分呈圆形,颜色较其他部位偏暗,且表面粗糙。

原因:成型时模具内空气没有完全排除,导致素材表面密度不一致产生气纹。

对策:1、增加模厚或降低烤想温度。

2、砂磨气纹部位,淡化气纹与其他部位的差别。

3、改用溶解力较地的溶剂。

二、烧焦咬素材:1、表面有龟裂像用刷子擦过干油漆留下之痕迹。

2、有如重工磨痕。

3、有亮印,如顶针位发凉凸起。

原因:1、烤箱温度过高。

2、开油水沸点太低未充分反映即已挥发。

3、油漆中树脂含量太少。

4、素材中加入水口料过多。

对策:1、降低烤箱温度,使之自然挥发。

2、加入慢干水或更换为溶解力较弱的熔剂。

3、调整油漆比例,增加树脂含量。

4、素材原料中不放或减少水口料含量。

三、面粗:表面粗糙,手感不细腻伴有小颗粒装的油漆。

原因:1、油漆黏度太高。

2、油漆成分配比不合适导致树脂与颜色未完全溶解。

3、喷枪未调入最佳状态。

4、产品重工次数过多,涂膜太厚。

对策:1、降低油漆浓度。

2、合理调整油漆比例,使之完全溶解3、注意喷枪气压,幅度、油墨的调整。

4、做重工品时应将油漆调配相对较稀状态。

四、发白:油漆表面不透明,模糊不清,有水雾壮或被涂物边沿诚灰色,无金属感。

原因:1、气温骤然下降导致室内外温度过大。

2、产品表面有水气或压缩空气未完全干燥。

3、温差过大热空气遇产品凝成水气。

对策:1、将产品喷涂前进行烘烤。

2、减少空气疏通,如送风,抽烟调至最地点,且保持相对平衡。

3、提升烤箱温度,并将热量散发生产线周围,减少生产线温差湿度等。

4、添加防白水。

五、面花:被涂物同一表面机颜色不均有亮有暗。

原因:1、油漆喷涂物厚度不均。

2、底漆表面未完全烤干,就已喷油漆。

3、喷枪雾化气压距离等未调人最加状态。

对策:1、调整气枪至最佳状态。

2、升高烤箱温度,增加六、结合线;成型时俩大胶流相融形成的一条直线。

原因:1、涂膜太簿。

2、油漆蔽盖力太差。

对策:1、修改油漆成分或增加油漆浓度以提高其蔽盖力。

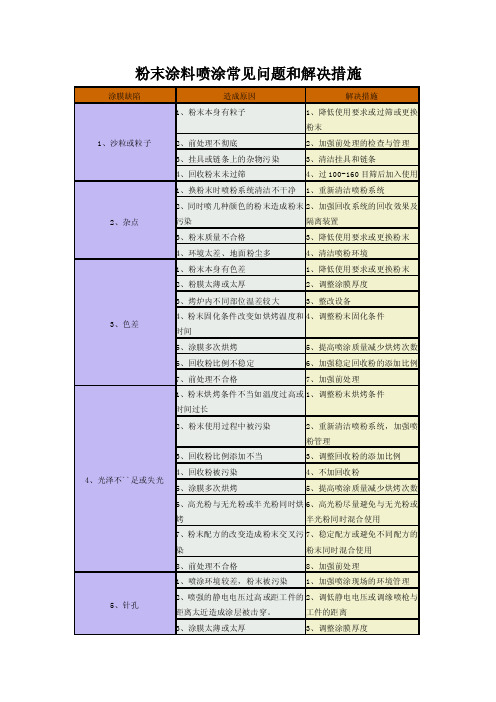

粉末涂料喷涂常见问题和解决措施

2、粉末使用 过程中 被污染

2 、重新清洁 喷粉系 统, 加强喷 粉管理

3、回收粉比 例添加 不当

3 、调整回收 粉的添 加比例

4、回收粉被 污染

4 、不加回收 粉

5、涂膜多次 烘烤

5 、提高喷涂 质量减 少烘烤 次数

6、高光粉与无光粉或半光粉同时烘 6、高光粉尽量避免与无光粉或

烤

半光粉同 时混合 使用

影响

查

1、粉末烘烤 升温太 快或太 慢

1 、调整烘烤 条件

2、粉末粒径 太粗

2 膜厚度 不当

3 、调整涂膜 厚度

4、粉末在烘 烤前受 热

4 、改善粉末 喷涂工 艺条件

5、粉末质量 不合格

5 、更换粉末 或降低 要求使 用

1、高压静电 不足

1 、检查高压 静电设 备,调 整静 电电压

结构

检查产品 的

量尺如直 尺和

如工件的 长短、大 小和结 构等是 否符 合产品 的工艺 要

工艺尺寸 机

游标卡尺 等

求

构

涂膜厚度 (um)

一般采用 磁性测 厚仪 ,操 作简单 、方 便、快捷 、精 确 测厚仪或杠杆 检测涂膜厚

度为 2um,分磁基(如铁等磁导体)和非磁基(如铜 千分尺 度

铝等非磁 导体) 两种。

粉末涂料喷涂常见问题和解决措施

涂膜缺陷 1、沙粒或粒 子

2、杂点 3、色差

4、光泽不`` 足或失 光 5、针孔

造成原因

解决措施

1、粉末本身 有粒子

1 、降低使用 要求或 过筛 或更换 粉末

2、前处理不 彻底

2 、加强前处 理的检 查与管 理

3、挂具或链 条上的 杂物污 染

3 、清洁挂具 和链条

涂装异常分析及改善对策

涂装异常分析及改善对策漆膜缺陷原因分类:⏹涂料问题(Product problems⏹应用不良(Application problems⏹设备因素(Equipment problems⏹环境因素(Environment Cause⏹颜色问题(Colour problems漆膜硬度不够(weak:描述(DESCRIPTION------表现为漆膜软, 很容易被划伤;相应的耐溶剂性能表现差。

原因(cause:通常是漆膜树酯交链不够好,而交链不够的主要因素有:1树酯分子选择不合适;2未完全干燥;3高温漆或双组份漆烘烤温度不够;4双组份漆固化剂配比不对。

起泡(blowing:起泡的原因(cause:通常是基底有锈迹(擴大、污垢、小凹孔、磷化渣质、水汽等被封在漆膜底下,漆膜在烤干或受热(受熱膨脹时,这些物质彭涨将漆膜顶起造成。

溶剂泡(Solvent Popping描述(DESCRIPTION新喷漆膜表面有直径小于1MM的小气泡。

Open topped blisters up to 1mm in diameter on the surface of the most recently applied paint film.起因(CAUSEAir or solvent vapour trapped by fast drying paint forming a skin. This may be due to:a 天那水太差或太快干。

poor quality or too fast thinner.b 喷得太厚或两层漆之间干燥时间不够。

excessive film thickness, or insufficient drying time between coats.c 压缩空气压力太低。

compressed air pressure too low.d 加热太快。

drying temperature too high, heat source too close to the film, too hot, or applied too soon.⏹预防(PREVENTION⏹a 确保工件表面清洁Ensure that the surface is scrupulously clean.⏹b 使用合适的天那水。

涂装缺陷汇总及对策

修补方法:

1. 将缺陷区域打磨平,然后抛光。若漆膜表面太粗糙用上述方法不能修复时,应磨平 面漆表面,然后重新喷漆 2. 对于银粉漆,必须将漆面磨平后重新喷涂。

喷漆缺陷:漆雾

Байду номын сангаас

产生原因:

1. 油漆以粉沫状的形式落在表面上。 2. 喷涂时油漆的施工粘度太高。 3. 使用的稀释剂型号不对。 4. 喷涂方法不当,压缩空气的压力太高,或在进行喷涂时喷枪离工件表面太远5. 喷涂 时有穿堂风或空气流动的速度太快。

预防措施:

1. 按比例使用推荐的稀料。 2. 使用正确的喷涂方法,保持喷枪清洁,在保证油漆充分雾化的前提下,尽量将压缩 空气的压力调低,喷枪与工件表面要保持适当距离。 3. 要在喷漆室内喷漆,喷漆室内的空气流动保持适当速度。

喷涂色差原因分析及喷涂不良现象原因分析对策技术资料

喷涂色差原因分析及喷涂不良现象原因分析对策技术资料喷涂色差原因分析目视颜色或色差值:ΔE、L、a、b值与标准色板不符–标准色板之应用发生错误。

(分发之标准色板已有不同程度之色差;或要求以其它对象取代发行之标准件)。

–出厂涂料色差判定失误。

–使用涂料前,未适当予以搅拌均匀即加以施工喷涂。

–喷涂操作手法之差异(湿喷或干喷)。

–喷涂膜厚未达或超过标准规格值。

–涂膜烘烤时问过长,超过工程作业标准书之规定。

–喷涂设备之设定参数已偏离标准工程之管理值。

–涂料补给更新率太低,循环管路有沉积物生成。

–循环管路及循环桶受先前使用涂料残余物之污染。

颜色色差(OFF COLOR) -处理方式目视颜色或色差值:ΔE、L、a、b值与标准色板不符–双方对标准色板之制订及喷涂过程共同参与确认。

–启用静置涂料时,对沉淀部份之色料、银粉、珠光粉予以适当地搅拌均匀。

–喷枪空气压、涂料吐出量、涂料泵浦压、喷雾、喷幅大小等,各项施工手法之统一。

–依标准膜厚规格值进行啧涂作业。

–更换线上涂料时,应彻底清洗循环管路及循环桶。

橘子皮(ORANGE PEEL)膜表面呈规则橘皮状波浪纹-原因–稀释剂太快干或溶解力不够。

–喷枪空气压力太高,造成涂料吐出量太少。

–喷枪距离被涂物较远(或时远时近)。

–涂料稀释程度不足,粘度太高。

膜表面呈规则橘皮状波浪纹-处理方式–调整使用之稀释剂,并选用较慢干的稀释剂。

–调节空气压力及涂料吐出量至标准比例。

–依照正常规定之喷涂距离及喷幅面积施工作业。

–涂料稀释至标准之作业秒数范围内。

喷涂不良现象原因分析及对策颜色色差(OFF COLOR) -原因目视颜色或色差值:ΔE、L、a、b值与标准色板不符–标准色板之应用发生错误。

(分发之标准色板已有不同程度之色差;或要求以其它对象取代发行之标准件)。

–出厂涂料色差判定失误。

–使用涂料前,未适当予以搅拌均匀即加以施工喷涂。

–喷涂操作手法之差异(湿喷或干喷)。

–喷涂膜厚未达或超过标准规格值。

常见喷漆缺陷的产生原因及预防措施

常见喷漆缺陷的产生原因及预防措施一、流挂;在垂直和斜面上,漆膜形成不均匀的条纹和淌挂下垂状态。

1、枪距近:喷出的油漆没在密布均匀的释放区,射在被涂面上面积小漆量大。

小枪150mm至250mm,大枪250mm至350mm。

2、枪速慢:形成湿膜一次过厚,因漆液的重力而下垂。

小枪每秒300mm 左右,大枪每秒400mm左右。

3、气压大:出漆速度加快,射在被涂面上造成喷量大,湿膜过厚而下垂。

小枪每平方厘米4公斤,大枪每平方厘米6公斤。

4、粘度稀:粘性底,附着差,挂不住,抵抗不住漆液重力。

小枪喷底漆18至22秒,面漆16至18秒,拉光12至16秒。

大枪喷底漆25至30秒,喷面漆18至22秒。

5、室温低:枯燥慢,第二次喷漆间隔时间短,湿膜过厚而下垂。

≥-3度,最正确25度左右。

6、角度不对:厚薄不均,薄处遮盖正好时,厚处湿膜过厚而下垂。

上下左右不弧状、不倾斜,横平竖直。

7、搅拌不均:涂料稀稠不均时压力释放形成脉冲,使用前搅拌透,使用后定时搅拌,每15至20分钟左右搅拌一次,温度高时时间短一点。

8、喷出量大;湿膜过厚而下垂,根据枪嘴直径大小与空压力的调整。

9、漆前处理不好:油水影响湿漆膜吸附力,去除干净,操作环境湿度≤80%。

10、湿膜太厚〔重枪〕:一次喷涂过厚,湿膜小枪≤15um,大枪≤25um。

11、压缩空气中油水没排尽:空气中油水混入漆液中,造成被涂面油水污染影响湿漆膜吸附力与漆膜层别离。

定时排放油水别离器油水,夏日室外每小时一次,冬天室外三小时一次,其实二小时一次,室增加一小时。

排放油水处与喷枪枪距离≤15m。

二、颗粒:有颗粒杂质突起物影响漆膜外表的平整光滑和光泽度。

1、环境污染:防止风沙、烟雾、粉尘的侵袭。

喷漆室压风过滤棉及时清理更换,室外喷漆要注意风向,地面整洁及泼水湿润,并行操作间隔不要太近。

2、枪距太远;漆雾微粒的密度不够,喷在工件外表上无法流平形成漆膜。

小枪150mm至250mm,大枪250mm至350mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

.

word范文

常见漆膜弊病、缺陷

流挂

发花

漆薄/漆厚

溶剂泡

针孔

干喷

失光、鲜映性差

砂痕

色差

缩孔

灰粒

漆软

.

word范文

流挂

描述:

涂料在垂直面或折边区域出现的眼泪状或帘状下淌。

原因:

1. 施工粘度太低.

2. 一次喷涂涂膜太厚

3. 涂料流量过快

4. 雾化压力小

5. 喷距太近

6. 慢干溶剂用量太多

7. 涂层间闪干时间太短

8. 车身或涂料温度太低

发花

描述:

金属漆表面出现斑点,或大面积颜色不均匀。

原因:

1. 漆膜膜厚不均匀且太湿。使铝粉珠光粉分布和定向排列不匀而发花。

2. 喷涂粘度太高,漆膜太湿

3. 雾化压力太低,漆膜较厚太湿

4. 扇面太窄喷涂叠盖不均。

5. 流量太大,膜厚厚且湿。

6. 枪距太近,膜厚厚且湿。

7. 慢干剂太多,漆膜太湿。

8. 底色漆至清漆的闪干时间过短。

9. 喷房或车身温度低。

10. 边缘或局部流挂

.

word范文

失光、鲜映性差

光泽低,鲜映性不佳

原因:

1. 漆膜太薄导致金属颗粒突出

2. 空气压力太大,漆膜干燥太快

3. 流量太低。漆膜簿且干燥快

4. 干喷或溶剂挥发太快

5. 慢干溶剂太多,底色漆太湿

6. 底色漆膜厚厚或闪干时间短

7. 底材或底涂层粗糙

8. 油漆过烘烤

.

word范文

溶剂泡、针孔

描述:

溶剂气泡:漆膜表面的小突起,仔细观察是表层的小泡且细小而密。通

常在漆膜较厚的边缘或区域产生这样的情况较多。

针孔: 在漆膜上产生针状小孔或像皮革毛孔那样孔的现象,孔的直径

0.1mm左右

原因:

1. 施工粘度过高,

2. 漆膜太厚,

3. 闪干时间太短流量太大

4. 空气压力太低

5. 底色漆慢干溶剂加多

6. 进入烘干区前的闪干时间太短

7. 烘干区的第一阶段温度太高

8. 喷涂工艺覆盖区域太多

层间附着力

描述:

涂层中的某一层剥落,或其容易与相邻层或基材剥离

原因:

.

word范文

1. 表面清洁不彻底

2. 过烘烤或烘温过低

3. 漆膜太薄

4. 材料污染

干喷

描述:

粗糙,不规则,不均匀表面

原因:

1. 稀释剂挥发速率太快

2. 黏度太低

3. 空气压力太大

4. 漆膜太薄

5. 枪距太远

6. 底漆或基材表面太粗糙

砂痕

描述:

漆膜光泽度低并且反映出低层涂层的瑕疵

1. 原因:

2. 涂膜太薄

3. 打磨用砂纸太粗

4. 固化不完全

5. 对砂纸的处理方式

6. 油漆的遮盖力低

色差

描述:

与标准色板不匹配

原因:

1. 调漆缸或油漆桶里的油漆凝絮或沉淀

2. 色漆层膜厚太薄露底

3. 发花或干喷

4. 喷涂工艺(覆盖面)

5. 金属漆在管路系统高速循环时间长,铝粉破碎变形

6. 油漆系统里前一种涂料未清洗干净

.

word范文

缩孔

描述:

漆膜中小的圆形的凹陷

缩孔的产生归根结底是: 高表面张力

表面张力的不同造成的

.

word范文

解决方法:

•找到、分析污染源

•添加表面活性剂来降低漆膜的表面张力

•使用慢干助剂使缩孔流平

A类缩孔

由于低表面张力物质落到底材表面或漆膜中导致,或相似的污染物污染了油漆;油类,油脂

或其他低表面张力液体可

能形成污染;偶然性的出现该类型缩孔不该作为一

个事故而被困扰

B类缩孔

由外界物体掉到油漆湿膜表面形成,或在喷涂前掉落到底材

表面

C类缩孔

窄的,深的缩孔

溶剂泡

.

word范文

针孔

D类缩孔

缩孔没有露底。通常由于污染物的浓度非常低导致。可能来源于残余的清洗溶剂污染或油漆

本身的低浓度污染或其他污染这种形式的缩孔也可能由主顶针未清洗干净而残留的粘性物

质导致

漆雾缩孔

描述:

非常小而较密的凹坑,中间有突起

缩孔防治:

1. 涂装车间,从设备、工具到辅助材料不能带有对涂料有害和引起缩孔的物质。

2. 应确保压缩空气清洁,无油无水。

3. 确保涂装环境清洁,空气中无尘埃,漆雾和油雾等漂浮。

4. 严禁裸手、脏手套和脏擦布接触被涂面,确保被涂面洁净。

5. 调漆、输漆系统设备及喷涂机械设备、工具,一经检修都需严格清洗检查。

6. 涂装中产生缩孔问题,即寻找产生原因

7. 同时视任务缓急,可清洗系统和换批号调品种,以解燃眉之急。

.

word范文

垃圾、灰粒

原因:

1. 涂装环境空气的清洁度差,喷房、闪干区、烘房及调漆室尘埃多,被涂表面有突起颗粒

垃圾,未被打磨清除。

2. 油漆系统的过滤网太粗或压差大,纤维垃圾及颜料絮凝颗粒等穿透滤网至输漆系统。

3. 调漆缸和输漆系统刚清洗,系统残留物增多。

4. 空气平衡不正确。

5. 在喷涂区域穿带易掉纤维的工作服,手套等衣物。

6. 停线多,喷杯喷枪易积聚漆垢,复喷时漆垢甩出成漆膜粒子。

.

word范文

漆软

描述:

用手指很容易划出伤痕或者渗透到涂层里面。

原因:

1. 烘烤温度太低

2. 烘烤时间不够

3. 漆膜太厚双组分比例不对