关于单晶硅各向异性腐蚀机理的讨论概要

3.6 晶体硅太阳电池设计-化学腐蚀基础

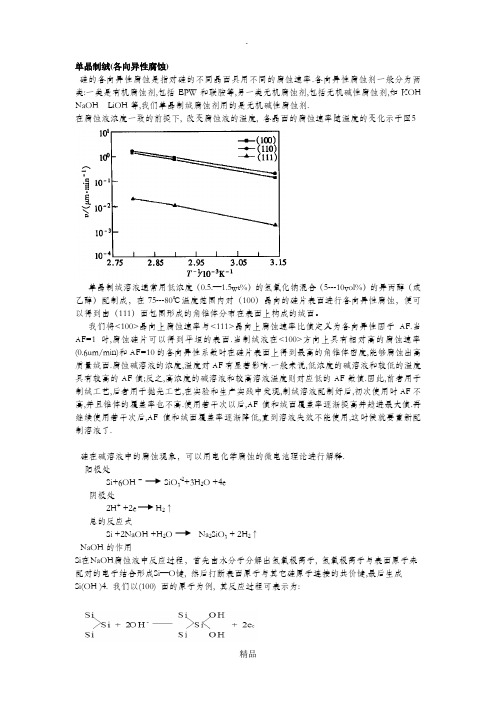

单晶制绒(各向异性腐蚀)硅的各向异性腐蚀是指对硅的不同晶面具用不同的腐蚀速率.各向异性腐蚀剂一般分为两类:一类是有机腐蚀剂,包括EPW和联胺等,另一类无机腐蚀剂,包括无机碱性腐蚀剂,如KOH NaOH LiOH等,我们单晶制绒腐蚀剂用的是无机碱性腐蚀剂.在腐蚀液浓度一致的前提下, 改变腐蚀液的温度, 各晶面的腐蚀速率随温度的变化示于图5单晶制绒溶液通常用低浓度(0.5.—1.5wt%)的氢氧化钠混合(5---10vol%)的异丙醇(或乙醇)配制成,在75---80℃温度范围内对(100)晶向的硅片表面进行各向异性腐蚀,便可以得到由(111)面包围形成的角锥体分布在表面上构成的绒面。

我们将<100>晶向上腐蚀速率与<111>晶向上腐蚀速率比值定义为各向异性因子AF.当AF=1时,腐蚀硅片可以得到平坦的表面.当制绒液在<100>方向上具有相对高的腐蚀速率(0.6um/min)和AF=10的各向异性系数时在硅片表面上得到最高的角锥体密度,能够腐蚀出高质量绒面.腐蚀碱溶液的浓度,温度对AF有显著影响.一般来说,低浓度的碱溶液和较低的温度具有较高的AF值;反之,高浓度的碱溶液和较高溶液温度则对应低的AF数值.因此,前者用于制绒工艺,后者用于抛光工艺,在实验和生产实践中发现,制绒溶液配制好后,初次使用时AF不高,并且锥体的覆盖率也不高.使用若干次以后,AF值和绒面覆盖率逐渐提高并趋进最大值.再继续使用若干次后,AF值和绒面覆盖率逐渐降低,直到溶液失效不能使用,这时候就要重新配制溶液了.硅在碱溶液中的腐蚀现象,可以用电化学腐蚀的微电池理论进行解释.阳极处Si+6OHˉSiO3-2+3H2O +4e阴极处2H+ +2e H2↑总的反应式Si +2NaOH +H2O Na2SiO3 + 2H2↑NaOH的作用Si在NaOH腐蚀液中反应过程,首先由水分子分解出氢氧根离子, 氢氧根离子与表面原子未配对的电子结合形成Si—O键, 然后打断表面原子与其它硅原子连接的共价键,最后生成Si(OH )4. 我们以(100) 面的原子为例, 其反应过程可表示为:在第二步反应中, 由于硅表面存在成键的OH 基团,使硅表面原子的背键强度降低,Si(OH )2 团中的Si—Si 背键被打开, 形成了带正电荷的氢氧化硅复合物:氢氧化硅复合物进一步与两个OH- 反应产生原硅酸:从以上反应过程可以看出, 在硅表面的原子被“移去”的过程中.除去硅原子未受腐蚀的起始态和被腐蚀反应为原硅酸的最终态之外, 还有若干个中间状态, 从微观角度来说, 各中间状态反映出腐蚀的微观过程, 可用来说明腐蚀的机制. 我们认为, 处在不同晶面的硅原子的腐蚀速率之所以不同, 一方面是与被反应原子所处的初始状态有关, 另一方面也与反应过程中存在的各个中间状态有关.硅(100) 晶面原子在NaOH 腐蚀过程中出现的状态示意图(图1)首先, 我们根据反应的过程看图1 中八种微观状态之间的转换.相应于图1 中八种不同的状态, 就反应中各个状态之间可能的转换示于图2 中. 其中, 有的状态在反应条件不确定的情况下, 受各种因素的影响, 有可能有多种形式状态的转化.硅(100) 晶面原子在腐蚀过程中各微观状态之间转化关系(图2)IPA的作用IPA 1)增加硅片表面的可湿润性2)碱溶液对硅片的腐蚀速率随着IPA浓度的增加而降低3)适当浓度发IPA在溶液中起到消泡的作用我可以从碱腐蚀硅的化学原理可知,伴随腐蚀的进行,硅表面有气泡产生,气泡的尺寸与溶液的粘度,溶液的表面张力有关,气泡的大小和在硅片表面的附着时间,的表面反应的进行乃至腐蚀形成的表面形貌有直接音响.谈到气泡的大小我们就必须谈到接触角(润湿角)接触角定义为液—固—气界面相交点,液—气界面的切线与液—固界面切线的夹角.CosØ =(δg-s–δl-s)/δg-l图.液体与固体表面的接触角定温定压平衡时液体在固体表面的接触角决定于固—气相、固—液相和液—气相三个界面张力的大小关系。

各向异性刻蚀LIGA工艺牺牲层技术硅的各向同性刻蚀湿法

LIGA工艺 牺牲层技术

Micro-System

硅的各向同性刻蚀 (湿法)

湿法刻蚀是微系统中材料去除技术的一种,尤其在体硅去 除上占据重要地位。硅的湿法刻蚀是先将材料氧化,然后通过 化学反应使一种或多种氧化物溶解。在同一刻蚀液中,由于混 有各种试剂,所以上述两个过程是同时进行的。这种氧化化学 反应要求有阳极和阴极,而刻蚀过程没有外加电压,所以半导 体表面上的点便作为随机分布的局域化阳极和阴极。由于局域 化电解电池作用,半导体表面发生了氧化反应并引起相当大的 腐蚀电流(有报导超过100A/cm2). 每一个局域化区(大于原子尺 度)在一段时间内既起阳极又起阴极作用。如果起阳极和起阴极 作用的时间大致相等,就会形成均匀刻蚀,反之,若两者的时 间相差很大,则出现选择性腐蚀。半导体表面的缺陷、腐蚀液 温度和腐蚀液所含的杂质,以及半导体-腐蚀液界面的吸附过程 等因素对腐蚀的选择性和速率多会有很大的影响。

HNO3的作用

可见,阳极反应需要空穴,这可由HNO3在局域阴极处被 还原而产生。在HNO2杂质存在时,反应按下式进行

HNO2+HNO3>>>>N2O4+H2O N2O4=2NO2 2NO2=2NO2-+2e+ 2NO2-+2H+=2HNO2 最后式中所产生的HNO2再按第一式反应,反应生成物则自身 促进反应,因此这是自催化反应。第一式反应是可逆控制反应, 故有时加入含有NO2-的硝酸铵以诱发反应。因为NO2-在反应 中是再生的,所以氧化能力取决于未离解的HNO3的数量。 整个刻蚀反应有一个孕育期,孕育期间HNO2开始自催化, 紧接着是HNO2的阴极还原反应,它不断提供空穴参加氧化反 应。氧化产物在HF中反应,形成可溶性络合物H2SiF6。所有 这些过程都发生在单一的腐蚀混合液中,整个反应式为

2.1 电化学腐蚀机理及腐蚀剂解析

缺陷检测的意义: 硅单晶中的各种缺陷对器件的性能有很大的影响, 它会造成扩散结面不平整,使晶体管中出现管道, 引起p-n 结的反向漏电流增大等。 而各种缺陷的产生种类和数量的多少与晶体制备工 艺和器件工艺有关。

检测方法 晶体缺陷的实验观察方法有许多种,如透射电子显 微镜、X光貌相技术、红外显微镜及金相腐蚀显示 (化学腐蚀法)等方法。

三、腐蚀在半导体中的应用

1、半导体材料、器具等的清洗

常用的清洗剂:各种无机酸、氧化剂和络合剂等。

(1)盐酸、硝酸:利用其强酸性去除金属杂质; (2)浓硫酸:利用碳化作用去除有机杂质;重铬酸钾和浓硫酸 可以去除玻璃、金属等各种器皿表面的杂质; (3)络合物:与金属杂质反应生成可溶性化合物;

电化学腐蚀法的特点: (1)设备简单,操作易掌握,又较直观,是观察 研究晶体缺陷的最常用的方法之一。 (2)可以揭示缺陷的类型、数量和分布情况,找 出缺陷形成、增殖和晶体制备工艺及器件工艺的关 系,为改进工艺,减少缺陷、提高器件合格率和改 善器件性能提供线索。

2.1 半导体晶体的电化学腐蚀机理及常用腐蚀剂

正极:

Si 6OH SiO3 3H2O 4e

2H 2e H 2

2i 6OH 4H SiO3 3H2O 2H2

添加中性或碱性氧化剂可以提高其腐蚀速度,如

H 2O2 NaClO

二、影响半导体单晶电化学腐蚀速度的各种因素

2、晶体缺陷的显示 (1)通过择优腐蚀,得到各种形状的缺陷腐蚀坑。 如图所示位错缺陷的显示:

图2-2-5 (111)晶面的位错腐蚀坑

Si基片各向异性腐蚀特性研究

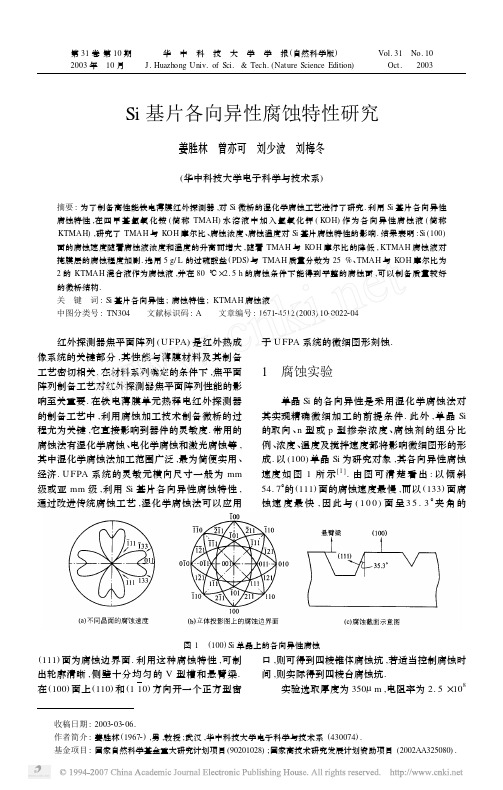

收稿日期:2003203206.作者简介:姜胜林(19672),男,教授;武汉,华中科技大学电子科学与技术系(430074).基金项目:国家自然科学基金重大研究计划项目(90201028);国家高技术研究发展计划资助项目(2002AA325080).Si 基片各向异性腐蚀特性研究姜胜林 曾亦可 刘少波 刘梅冬(华中科技大学电子科学与技术系)摘要:为了制备高性能铁电薄膜红外探测器,对Si 微桥的湿化学腐蚀工艺进行了研究.利用Si 基片各向异性腐蚀特性,在四甲基氢氧化铵(简称TMAH )水溶液中加入氢氧化钾(KOH )作为各向异性腐蚀液(简称KTMAH ),研究了TMAH 与KOH 摩尔比、腐蚀浓度、腐蚀温度对Si 基片腐蚀特性的影响.结果表明:Si (100)面的腐蚀速度随着腐蚀液浓度和温度的升高而增大,随着TMAH 与KOH 摩尔比的降低,KTMAH 腐蚀液对掩膜层的腐蚀程度加剧.选用5g/L 的过硫酸盐(PDS )与TMAH 质量分数为25%、TMAH 与KOH 摩尔比为2的KTMAH 混合液作为腐蚀液,并在80℃×2.5h 的腐蚀条件下能得到平整的腐蚀面,可以制备质量较好的微桥结构.关 键 词:Si 基片各向异性;腐蚀特性;KTMAH 腐蚀液中图分类号:TN304 文献标识码:A 文章编号:167124512(2003)1020022204 红外探测器焦平面阵列(U FPA )是红外热成像系统的关键部分,其性能与薄膜材料及其制备工艺密切相关.在材料系列确定的条件下,焦平面阵列制备工艺对红外探测器焦平面阵列性能的影响至关重要.在铁电薄膜单元热释电红外探测器的制备工艺中,利用腐蚀加工技术制备微桥的过程尤为关键,它直接影响到器件的灵敏度.常用的腐蚀法有湿化学腐蚀、电化学腐蚀和激光腐蚀等,其中湿化学腐蚀法加工范围广泛,最为简便实用、经济.U FPA 系统的灵敏元横向尺寸一般为mm 级或亚mm 级,利用Si 基片各向异性腐蚀特性,通过改进传统腐蚀工艺,湿化学腐蚀法可以应用于U FPA 系统的微细图形刻蚀.1 腐蚀实验单晶Si 的各向异性是采用湿化学腐蚀法对其实现精确微细加工的前提条件.此外,单晶Si 的取向、n 型或p 型掺杂浓度、腐蚀剂的组分比例、浓度、温度及搅拌速度都将影响微细图形的形成.以(100)单晶Si 为研究对象,其各向异性腐蚀速度如图1所示[1].由图可清楚看出:以倾斜54.7°的(111)面的腐蚀速度最慢,而以(133)面腐蚀速度最快,因此与(100)面呈35.3°夹角的图1 (100)Si 单晶上的各向异性腐蚀(111)面为腐蚀边界面.利用这种腐蚀特性,可制出轮廓清晰,侧壁十分均匀的V 型槽和悬臂梁.在(100)面上(110)和(110)方向开一个正方型窗口,则可得到四棱锥体腐蚀坑,若适当控制腐蚀时间,则实际得到四棱台腐蚀坑.实验选取厚度为350μm ,电阻率为2.5×108第31卷第10期 华 中 科 技 大 学 学 报(自然科学版) Vol.31 No.102003年 10月 J.Huazhong Univ.of Sci.&Tech.(Nature Science Edition ) Oct. 2003Ω·cm 的n 型(100)取向单晶Si 作为腐蚀样品,以550nm 厚热氧化SiO 2为腐蚀掩膜层,并以总厚度为1.75μm 的L PCVD SiO 2,Si 3N 4和浓硼扩散(>2×1019cm -3)的强p 型热氧化SiO 2作为腐蚀钝化层来终止腐蚀,避免腐蚀液穿透Si 基片.将光刻出腐蚀窗口阵列的3.8cm Si 基片划为若干单窗口小片,将小片的正面用树脂密封,固化后备用.确定KTMAH 为各向异性腐蚀液.采取TMAH 质量分数为25%水溶液直接溶解KOH晶体的方法,先配制出TMAH 与KOH 摩尔比为5,4,3,2和1的5种腐蚀液,然后在腐蚀液中均按5g/L 加入PDS 添加剂.将腐蚀液分别倒入不同的试管,并将正面保护的单窗口小硅片置入腐蚀液中,密封试管口以避免TMAH 成分溢失,试管以水浴加热并以恒温温度计调节电炉控温.腐蚀坑的深度采用光学显微镜聚焦法测量,掩膜层的腐蚀速度通过椭偏仪测量其厚度的改变来确定.2 结果与讨论图2是经过80℃,2.5h 腐蚀后硅片的腐蚀坑底的SEM 照片.由图可知,TMAH 与KOH 摩尔比等于4时的腐蚀坑底被一种圆锥状小丘覆盖,坑面很不平整.单个小丘的锥底直径约为60μm ,斜面皱褶较多,正处于四棱锥体形成的初级阶段.随着KOH 含量的增加,腐蚀面的平整度发生了明显变化.当TMAH 与KOH 摩尔比为3时坑底小丘变为棱角清晰的四棱锥体,锥底边长约为20μm ,斜面平滑.经分析四个斜面分别对应为腐蚀速度最低的(111)、(111)、(111)和(111)晶面.当TMAH 与KOH 摩尔比为1时,腐蚀坑底(110)方向的四棱锥体消失,在(110)方向出现许多底边长约为70μm 、深约为10μm 的四棱台小坑,使腐蚀坑底变得凸凹不平.这显然是碱性较强的腐蚀液对晶体的(100)和(111)面进行了更深度腐蚀的结果.图2 经过80℃×2.5h 腐蚀后硅片的腐蚀坑底的SEM 照片 结果表明,TMAH 质量分数为25%、TMAH与KOH 摩尔比为2时的KTMAH 腐蚀液,在80℃×2.5h 的腐蚀条件下能得到平整的腐蚀面.当改变腐蚀温度时仅发现腐蚀深度的变化,而32第10期 姜胜林等:Si 基片各向异性腐蚀特性研究 未发现各腐蚀面的变化;当保持TMAH与KOH 摩尔比为2、腐蚀温度和时间等条件不变,而稀释腐蚀液的TMAH质量分数为15%时,腐蚀深度变浅,腐蚀面变粗糙,经测试发现TMAH与KOH 摩尔比为4的溶液与稀释后的TMAH与KOH 摩尔比为2的溶液具有相差不大的p H值.分析表明,腐蚀面的粗糙度和深度与腐蚀液的碱性强度直接相关,而腐蚀面的形貌与温度基本无关.表1是TMAH与KOH摩尔比为2时不同TMAH质量分数(5%,10%,…,25%)和腐蚀温度下的Si(100)面的腐蚀速度(v TMAH).由表可见,Si(100)面的腐蚀速度随着腐蚀液浓度和温度的升高而增大.在80℃下TMAH与KOH摩尔比为2、TMAH质量分数25%时的KTMAH腐蚀液腐蚀速度约为2.1μm·min-1,是Kazuo Sato等报道的同温同质量分数下单TMAH成份腐蚀液的腐蚀速度的2.3倍[2].后者和TMAH与KOH 摩尔比为2、TMAH质量分数10%时的KTMAH 腐蚀液的腐蚀速度相当.表1 一定条件下Si(100)面的腐蚀速度(μm/min)T/℃w TMAH5%10%15%20%25%600.540.780.99 1.35 1.54 700.680.82 1.24 1.59 1.83 800.790.91 1.43 1.78 2.10 900.95 1.27 1.66 1.92 2.31 有文献报道表明[3],单TMAH腐蚀液的腐蚀速度随着质量分数的升高而降低,其解释为Si 与腐蚀液发生如下反应:Si+2OH-+2H2O→SiO2(OH)2-2+2H2↑生成低溶解度的水合硅酸盐SiO2(OH)2-2.当TMAH质量分数较大即水含量较少时,水合硅酸盐的溶解度下降,更多地沉积于腐蚀坑底及小丘表面,从而影响反应进程并降低反应速度.本实验结果表明KTMAH腐蚀液的腐蚀速度随着质量分数的升高而增加,这与腐蚀液的质量分数升高、碱性增强时腐蚀性也增强的规律相符.分析认为由于KOH成份的引入,腐蚀液与Si的反应更为剧烈,反应中不断生成H2.上升的H2可将沉积的水合硅酸盐托起,避免其覆盖腐蚀坑底及小丘表面,使反应得以正常进行,而腐蚀液也可对坑底小丘进行更为彻底的腐蚀[4].图3是经过80℃×2.5h腐蚀后硅片的掩膜层的SEM照片.图中显示,TMAH质量分数为25%、TMAH与KOH摩尔比等于3时的KTMAH腐蚀液对SiO2掩膜层基本无影响,SiO2层仍能保持热氧化形成时的凸凹不平但较致密的原貌.此时的SiO2掩膜层表面呈现彩色衍射花纹,表明其厚度也未发生大的变化.当腐蚀液的TMAH与KOH摩尔比为2时,掩膜层表面变得较光滑,衍射花纹减少,出现(110)方向的、底面直径约为4μm的圆锥形钻蚀孔,其深度应已穿透图3 一定条件下的SiO2掩膜层的SEM照片550nm的SiO2层.这表明腐蚀液开始腐蚀SiO2层的凸起部分使其平整,但SiO2层的原凹陷部分依然存在,因为纯Si层的腐蚀图形应是四棱锥(或四棱台).当腐蚀液的TMAH与KOH摩尔比为1时,掩膜层表面无衍射花纹,出现底边长约为10μm、深度约为3μm的四棱台,这说明SiO2层已被完全腐蚀,腐蚀液开始腐蚀单晶Si.根据以上分析,图4示出了随着KOH质量分数的增加, KTMAH腐蚀液对掩膜层的腐蚀程度.通过椭偏仪测量掩膜层厚度的改变可计算出不同腐蚀液在不同温度下对掩膜层的腐蚀速度,图4 随着w K OH的增加,KTMAH腐蚀液对掩膜层的腐蚀程度如表2所示.经计算在2.5h内腐蚀完550nm的SiO2掩膜层所需平均腐蚀速度为36.7×10-10 m·min-1.由表可发现,TMAH质量分数为25%、TMAH与KOH摩尔比为2时KTMAH腐蚀液42 华 中 科 技 大 学 学 报(自然科学版) 第31卷表2 不同腐蚀液在不同温度下对掩膜层的腐蚀速度/nm ·min-1T /℃TMAH 与KO H 的摩尔比32160-10.723.370-15.027.480 6.117.837.9909.024.642.5的腐蚀速度小于该值,但存在掩膜层的局部钻蚀现象.考虑到该腐蚀液对Si 牺牲层的良好腐蚀性能及背面掩膜层的少量钻蚀对U FPA 器件性能影响很小,因此本文选用5g/L 的PDS 与TMAH质量分数为25%、TMAH 与KOH 摩尔比为2的KTMAH 的混合液作为腐蚀液,并在80℃×2.5h 的腐蚀条件下制备正式U FPA 器件的微桥.图5是腐蚀得到的U FPA 器件的单个微桥.由图可见,微桥呈四棱台型,基片的上下表面及微桥侧壁均较平整.腐蚀2h 后的微桥深度约为250μm ,厚度约为100μm ;腐蚀2.5h 后的微桥深度为305μm ,厚度约为45μm.微桥(111)面的倾斜角约为35°,与图1分析的(100)Si 单晶的各向异性腐蚀特征符合较好.这表明采用改进的腐蚀装置和腐蚀液后,有效地提高了腐蚀效率和微桥质量.图5 腐蚀得到的U FPA 器件的单个微桥形貌参考文献[1]Tabata O ,Asahi R ,Funabashi H ,et al.Anisotro picetching of silicon in TMAH solutions.Sensors and Ac 2tuators A ,1992,34:51~57[2]K azuo Sato ,Mitsuhiro Shikida ,Takashi Y amashiro ,etal.Anisotropic etching rates of single 2crystal silicon for TMAH water solution as a function of crystallographicorientation.Sensors and Actuators A ,1999,73:131~137[3]Baude P F ,Y e C ,Tamagawa T ,et al.Fabrication ofsol 2gel derived ferroelectric Pb 0.865La 0.09Zr 0.65Ti 0.35O 3optical waveguides.J.Appl.Phys.,1993,73(11):7960~7962[4]刘少波.BST 铁电薄膜的制备及其非致冷红外焦平面阵列的研究:[博士学位论文].武汉:华中科技大学电子科学与技术系,2002.The anisotropy of etching solution properties of Si substratesJiang S hengli n Zeng Yike L i u S haobo L i u Mei dongAbstract :The Si micro 2bridge was fabricated by wet chemical etching technique in order to get good in 2frared thermal imaging system with ferroelectric thin films.The effect on the anisotropy of etching solution was studied by changing the mol ration of TMAH/KOH in the etching solution ,temperature and time.The results indicated that the etching solution velocity of Si (100)increased with the increasing of the etch 2ing solution concentration and temperature ,and the etching solution degree was speeded up with the de 2creasing of the mol ratio of TMAH/KOH for different system.G ood micro 2bridge can be obtained in the system when PDS is 5g/L ,the quality percentage of TMAH is 25%,the mol ratio of TMAH/KOH is 2,and the technique is 80℃×2.5h.K ey w ords :anisotropy of Si substrates ;etching solution properties ;KTMAH etching solutionJiang Shenglin Prof.;Dept.of Electronic Science &Tech.,Huazhong Univ.of Sci.&Tech.,Wuhan430074,China.52第10期 姜胜林等:Si 基片各向异性腐蚀特性研究 。

碱刻蚀单晶硅的机理-概述说明以及解释

碱刻蚀单晶硅的机理-概述说明以及解释1.引言1.1 概述:碱刻蚀技术是一种在半导体行业中广泛应用的加工方法,其主要原理是利用碱性溶液对单晶硅表面进行化学反应,以达到去除杂质、表面平整化和微结构制备等目的。

碱刻蚀技术在芯片制造、传感器制备、微机电系统等领域有着重要的应用价值。

本文将深入探讨碱刻蚀单晶硅的机理,以期为相关研究提供理论支持和实践指导。

}}请编写文章1.1 概述部分的内容文章结构部分主要介绍了整篇文章的组织结构和各个部分的内容安排。

本文分为引言、正文和结论三个部分,具体如下:1. 引言部分将包括以下内容:1.1 概述:简要介绍碱刻蚀单晶硅的背景和重要性。

1.2 文章结构:介绍整篇文章的组织结构和各个部分的内容安排。

1.3 目的:明确阐述本文的写作目的和意义。

2. 正文部分将包括以下内容:2.1 碱刻蚀单晶硅的定义与背景:介绍碱刻蚀单晶硅的基本概念和背景知识。

2.2 碱刻蚀的原理及影响因素:详细探讨碱刻蚀的机理原理和受影响的因素。

2.3 碱刻蚀单晶硅的机理探究:深入分析碱刻蚀在单晶硅加工中的具体作用机制。

3. 结论部分将包括以下内容:3.1 总结与回顾:对文章中讨论内容进行总结和回顾。

3.2 碱刻蚀在单晶硅加工中的应用前景:展望碱刻蚀在单晶硅领域的发展前景。

3.3 展望未来研究方向:探讨未来进一步研究碱刻蚀在单晶硅方面的可能方向和发展趋势。

1.3 目的本文旨在深入探讨碱刻蚀单晶硅的机理,从碱刻蚀的定义与背景入手,探讨碱刻蚀的原理及影响因素,最终重点关注碱刻蚀单晶硅的机理。

通过对这一过程的机理探究,我们将深入了解碱刻蚀在单晶硅加工中的作用机制,为相关领域的研究和实践提供理论支持和指导。

同时,本文也将展望未来碱刻蚀在单晶硅加工中的应用前景,并提出未来研究方向,为进一步推动碱刻蚀技术的发展和应用提供参考。

通过本文的研究,旨在为推动单晶硅加工技术的进步和创新做出贡献。

2.正文2.1 碱刻蚀单晶硅的定义与背景碱刻蚀是一种常用的单晶硅加工方法,其基本原理是利用碱性溶液对单晶硅进行化学反应,从而实现对硅材料表面的去除、刻蚀或修饰。

TMAH单晶硅腐蚀特性研究

TMAH单晶硅腐蚀特性研究

邓俊泳;冯勇建

【期刊名称】《微纳电子技术》

【年(卷),期】2003(40)12

【摘要】TMAH是一种具有优良的腐蚀性能的各向异性腐蚀剂,选择性好,无毒且不污染环境,最重要的是TMAH与CMOS工艺相兼容,符合SOC的发展趋势。

TMAH正逐渐替代KOH和其他腐蚀液,成为实现MEMS工艺中微三维结构的主要腐蚀剂。

本文着重介绍了TMAH的特性、工艺条件及应用。

【总页数】3页(P32-34)

【关键词】四甲基氢氧化氧;TMAH;单晶硅;腐蚀特性;各向异性腐蚀;微机电系统【作者】邓俊泳;冯勇建

【作者单位】厦门大学机电工程系;厦门大学萨本栋微机电研究中心

【正文语种】中文

【中图分类】TB304

【相关文献】

1.10%TMAH硅湿法腐蚀技术的研究 [J], 司俊杰;马斌

2.基于TMAH溶液的PN结自停止腐蚀的研究 [J], 李俊伍;顾慧;黄见秋;秦明

3.TMAH溶液中的(110)硅各向异性湿法腐蚀及其在不同添加剂下的腐蚀特性研究[J], 陈骄;董培涛;邸荻;吴学忠

4.TMAH腐蚀液制作硅微结构的研究 [J], 张建辉;李伟东;万红;吴学忠

5.采用TMAH腐蚀液形成正方形硅杯的粗糙度与腐蚀速率的研究与分析 [J], 沈桂芬;姚朋军;丁德宏;付世;吕品;杨春常;刘宏俊;王振波

因版权原因,仅展示原文概要,查看原文内容请购买。

各向异性刻蚀LIGA工艺牺牲层技术硅的各向同性刻蚀湿法

LIGA工艺 牺牲层技术

Micro-System

硅的各向同性刻蚀 (湿法)

湿法刻蚀是微系统中材料去除技术的一种,尤其在体硅去 除上占据重要地位。硅的湿法刻蚀是先将材料氧化,然后通过 化学反应使一种或多种氧化物溶解。在同一刻蚀液中,由于混 有各种试剂,所以上述两个过程是同时进行的。这种氧化化学 反应要求有阳极和阴极,而刻蚀过程没有外加电压,所以半导 体表面上的点便作为随机分布的局域化阳极和阴极。由于局域 化电解电池作用,半导体表面发生了氧化反应并引起相当大的 腐蚀电流(有报导超过100A/cm2). 每一个局域化区(大于原子尺 度)在一段时间内既起阳极又起阴极作用。如果起阳极和起阴极 作用的时间大致相等,就会形成均匀刻蚀,反之,若两者的时 间相差很大,则出现选择性腐蚀。半导体表面的缺陷、腐蚀液 温度和腐蚀液所含的杂质,以及半导体-腐蚀液界面的吸附过程 等因素对腐蚀的选择性和速率多会有很大的影响。

HNO3的作用

可见,阳极反应需要空穴,这可由HNO3在局域阴极处被 还原而产生。在HNO2杂质存在时,反应按下式进行

HNO2+HNO3>>>>N2O4+H2O N2O4=2NO2 2NO2=2NO2-+2e+ 2NO2-+2H+=2HNO2 最后式中所产生的HNO2再按第一式反应,反应生成物则自身 促进反应,因此这是自催化反应。第一式反应是可逆控制反应, 故有时加入含有NO2-的硝酸铵以诱发反应。因为NO2-在反应 中是再生的,所以氧化能力取决于未离解的HNO3的数量。 整个刻蚀反应有一个孕育期,孕育期间HNO2开始自催化, 紧接着是HNO2的阴极还原反应,它不断提供空穴参加氧化反 应。氧化产物在HF中反应,形成可溶性络合物H2SiF6。所有 这些过程都发生在单一的腐蚀混合液中,整个反应式为

硅片腐蚀清洗原理

硅片腐蚀清洗原理是利用氢氧化钠对多晶硅的腐蚀作用,去除硅片在切割时产生的表面损伤层,同时利用氢氧化钠对硅腐蚀的各向异性,形成反射率较低的表面织构。

由于硅片切割过程中,钢丝在金刚砂溶液作用下多次往返削切成硅片,会在硅片表面带来一定的机械损伤,如果损伤不去除,会影响太阳电池的填充因子,所以需要通过腐蚀清洗去除损伤层。

而且碱性腐蚀优点是反应生成物无毒,不污染空气和环境,有利于大面积硅片的腐蚀,可以保证一定的平行度。

硅片的湿法刻蚀的各向异性加工出V形槽条纹

利用湿法刻蚀在硅片加工出V形槽条纹1刻蚀原理硅的湿法刻蚀是指利用含有腐蚀剂的溶液对硅进行腐蚀, 可分为各向同性腐蚀技术和各向异性腐蚀技术。

各向同性腐蚀是指各个晶向上的腐蚀速率相同, 衬底和表面取向的不同对腐蚀速率的影响不大。

各向异性腐蚀是指硅的不同晶面在某些特定的腐蚀液中被刻蚀的速率不同, 导致各个晶向的腐蚀速率不同。

现出结构边缘平滑的现象。

各向同性腐蚀液常用HF、HN O3 和H2O(CH3COOH) , 用这些腐蚀液很难实现选择性腐蚀, 并且很难能找到能够长时间承受腐蚀的材料。

各向异性腐蚀液包括无机腐蚀剂和有机腐蚀剂两种, 其中无机腐蚀剂为NH4OH、KOH 和NaOH 等碱性溶液, 有机腐蚀剂为TMAH、EPW( 邻苯二酚、乙二胺、水) 和联胺。

通常情况下选用KOH、( CH3 ) 2CHOH ( 异丙醇也叫IPA) [ 8] 和水作为各向异性腐蚀液, 则根据硅在腐蚀液中的腐蚀机制可表示如下:KOH+ H3O=K++2OH-+H+Si+ 2OH- + 4H2O=Si( OH)6 2-Si( OH) 62-+ 6( CH3) 2CH OH= [ Si( OC3H7 ) ] 62-+ 6H2O然后,络合产物与异丙醇作用生成可溶解。

2工艺实现为实现利用湿法刻蚀在硅片加工出V形槽条纹这一目标,需要三步工艺:氧化,光刻,硅腐蚀。

图1硅单晶晶体结构在本文中用(100)双面抛光硅片来叙述,图2中V型槽的两个斜面为(111)晶面,底面为(100)晶面。

由晶体结构计算斜面(111)与地面(100)夹角54.736°。

当腐蚀的时候,从(100)硅片上沿着(110)方向腐蚀时掉需要腐蚀的硅原子,从而暴露出倾角为54.736°的(111)面,双面进行就会形成V型槽结构。

由于硅片的腐蚀存在备向异性,硅(111)晶面的腐蚀速度远小于(100)面的。

因此,只要选择适当的腐蚀温度和时间,就能得到如图2所示的硅片V型槽。

《单晶硅各向异性超精密切削仿真与实验研究》

《单晶硅各向异性超精密切削仿真与实验研究》篇一 一、引言 随着科技的发展,单晶硅作为现代电子器件的重要材料,其加工精度和表面质量的要求日益提高。单晶硅的各向异性特性使得其切削过程具有复杂性,因此,对其超精密切削技术的研究显得尤为重要。本文旨在通过仿真与实验相结合的方法,深入研究单晶硅各向异性的超精密切削过程,以期为单晶硅的加工技术提供理论支持和实验依据。 二、单晶硅的特性和切削过程分析 单晶硅具有各向异性的物理和机械特性,这些特性使得其切削过程复杂多变。本文首先对单晶硅的晶体结构、物理特性和机械特性进行分析,并进一步探讨其在切削过程中的力学行为和切削力的变化规律。 三、仿真研究 为了更好地理解单晶硅的各向异性超精密切削过程,本文采用仿真软件进行模拟研究。通过建立切削过程的物理模型,模拟切削过程中的力、热、应力等物理量的变化,分析切削参数对切削过程的影响。此外,还通过仿真研究了不同切削条件下的切削力、切削温度、切屑形态等的变化规律。 四、实验研究 在仿真研究的基础上,本文进行了单晶硅的各向异性超精密切削实验。通过改变切削参数,如切削速度、进给量、切削深度等,观察并记录切削过程中的现象和结果。实验结果与仿真结果进行对比分析,验证了仿真模型的准确性和可靠性。同时,通过实验研究了不同切削条件下的表面质量、切削力、切屑形态等的变化规律。 五、结果与讨论 通过仿真和实验研究,本文得出以下结论: 1. 单晶硅的各向异性特性使得其切削过程具有复杂性,不同方向的切削力和切削温度存在显著差异。 2. 切削参数对单晶硅的切削过程有显著影响。在合适的切削参数下,可以获得较好的表面质量和较低的切削力。 3. 仿真结果与实验结果基本一致,验证了仿真模型的准确性和可靠性。仿真和实验研究均表明,通过优化切削参数,可以有效地改善单晶硅的切削质量和效率。 六、结论与展望 本文通过仿真与实验相结合的方法,对单晶硅各向异性的超精密切削过程进行了深入研究。结果表明,单晶硅的各向异性特性使得其切削过程具有复杂性,但通过优化切削参数,可以有效地改善其切削质量和效率。未来研究可以进一步探索新型的切削技术和刀具材料,以提高单晶硅的加工精度和表面质量。同时,还可以研究单晶硅在其他领域的应用,如光电子、生物医疗等,以推动其在实际应用中的发展。 七、致谢 感谢导师和同学们在研究过程中给予的指导和帮助,感谢实验室提供的设备和场地支持。同时,也感谢

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

论文编号PV-46(共6页)关于单晶硅各向异性腐蚀机理的讨论许彦旗汪义川季静佳施正荣无锡尚德太阳能电力有限公司214028摘要:在单晶硅太阳电池的制备工艺中,经常利用碱溶液对各个晶面腐蚀速率不同,在硅片表面形成类“金字塔”状绒面,降低反射率。

本文研究了(氢氧化钠+乙醇)混合体系对(100)晶向的单晶硅片的各向异性腐蚀过程,描述了随着氢氧化钠的含量、乙醇的含量和反应时间的变化,金字塔绒面微观形貌和硅片表面反射率的变化情况,从金字塔的成核、生长过程的角度,分析了各工艺参数影响绒面质量的机理,总结出了适宜大规模生产的工艺参数。

关键词:单晶硅绒面各向异性Abstract: Anisotropic etching process of (100 oriented crystalline silicon in alkaline solution containing sodium hydroxide and ethanol was investigated, which is the common formula of texturing solution in Chinese mass production of mono-silicon solar cells. This paper shows the different surface morphology and reflectance as the concentrations of NaOH or ethanol, as well as etching time changed. The roles of NaOH and ethanol in the texturing solution are expressed from the view point of nucleation and growth of pyramid. The processing parameters are optimized to meet the requirement for mass production. Key words: crystalline silicon, texturization, anisotropic etching1引言为了提高单晶硅太阳电池的光电转换效率,工业生产中通常采用碱与醇的混合溶液对(100)晶向的单晶硅片进行各向异性腐蚀,在表面形成类“金字塔”状的绒面(pyramidal texture ),有效的增强了硅片对入射太阳光的吸收,从而提高光生电流密度。

对于既可获得低的表面反射率,又有利于太阳电池的后续制作工艺的绒面,应该是金字塔大小均匀,单体尺寸在2~10微米之间,相邻金字塔之间没有空隙,即覆盖率达到100%。

理想质量绒面的形成,受到了诸多因素的影响,例如硅片被腐蚀前的表面状态、制绒液的组成、各组分的含量、温度、反应时间等。

而在工业生产中,对这一工艺过程的影响因素更加复杂,例如加工硅片的数量、醇类的挥发、反应产物在溶液中的积聚、制绒液中各组分的变化等。

为了维持生产良好的可重复性,并获得高的生产效率,要求我们比较透彻的了解金字塔绒面的形成机理,控制对制绒过程影响较大的因素,在较短的时间内形成质量较好的金字塔绒面。

目前已经有许多的研究小组对单晶硅片的各向异性腐蚀过程进行了细致深入的,,,,研究[12345],各自给出了制备金字塔绒面的优化工艺条件。

在国外的研究和生产中,大部分的制绒液是碱(NaOH ,KOH ,Na 2CO 3,(CH3 4NOH )与异丙醇的混合溶液。

在中国,考虑到生产成本,太阳电池制造商大多使用价格相对较低的乙醇来替代异丙醇,与氢氧化钠的水溶液混合而成制绒液。

目前针对单晶硅片在(氢氧化钠+乙醇)的混合体系中形成金字塔绒面的过程,尚未见详细的研究报道。

我们在参考已经报道的实验数据的基础上,经过大量的实验,总结出了(氢氧化钠+乙醇)的混合体系对单晶硅片进行制绒的适宜参数,从而在较短时间内(30分钟)获得色泽均匀、反射率低的绒面单晶硅片。

然而当我们将实验室的条件下得到参数应用在生产线上时,往往在开始的几个批次,可以加工出较理想的绒面,但随着产量的增加,绒面质量急剧变差,我们称之为制绒液的“失效”。

这种失效是由于制绒液中的主要成分—NaOH 和乙醇的含量,与最初的设置值已相去甚远。

另外,在绒面质量开始变差的时候,如果延长反应时间,可以加以改善。

因而,我们仔细观察了随着NaOH 的浓度、乙醇的浓度和反应时间的变化,绒面的微观形貌和硅片表面反射率的变化情况。

从本质上来讲,绒面形成的过程,就是金字塔的成核和生长的过程,一切表观参数对绒面质量的影响,究其根本就是影响了金字塔的成核或者生长。

本文从这个角度详细分析了氢氧化钠和乙醇在制绒过程中各自扮演的角色。

2 实验原理和实验过程 2.1 实验原理在高温下,硅与碱发生如下的化学反应:Si + 2OH- + H2O = SiO32- + 2H2 ↑ 因而通常用热的碱溶液来腐蚀硅片。

对于晶体硅,由于各个晶面的原子密度不同,与碱进行反应的速度差别很大,有文献将晶体硅的(100)面与(111)面的被腐蚀的速率之商定义为“各向异性因子”(Anisotropic Factor ,AF )[1]。

通过改变碱溶液的浓度、温度等参数,可以有效的调节AF 。

当AF = 1时,硅片各晶面的溶解速度相似,得到的表面是平坦、光亮的,通常利用这一反应去除硅片表面的机械损伤层。

能够腐蚀出高质量的金字塔绒面的AF = 10。

2.2 实验过程实验和生产所使用的硅片,是国产的(100)晶向的直拉单晶硅片,电阻率0.5~2 Ω·cm ,大小为103mm ×103mm 。

首先,将硅片放入60℃的清洗剂中进行超声清洗,清除在硅片加工过程中表面黏附的油污。

接着,用浓度为10 wt% 的NaOH 水溶液在90℃的温度下,去除硅片表面的机械损伤层,每面去除约10微米的厚度。

然后,在不同的条件下,在硅片表面腐蚀形成金字塔绒面。

我们选用的制绒液是分析纯NaOH 和无水乙醇的混合水溶液,反应温度维持在85±0.2 ℃。

反应釜用一块玻璃板密封,以减少乙醇在高温下的挥发。

由于我们的生产用反应槽中没有搅拌装置,所以制绒过程均不加机械搅拌。

最后,在10wt% 的HF 中浸泡去除硅片表面自然氧化层后,用去离子水冲洗干净。

硅片表面的反射率是使用配带积分球的分光光度计测量,表面形貌借助日立S-570型扫描电子显微镜(SEM )进行观察。

3 实验结果及讨论在单晶硅片的绒面制备过程中,温度是一个比较容易控制的参数,所以我们参考了已有的工艺参数,把制绒液的温度确定为85℃。

在实验室的条件下,温度的波动可以控制在±0.2℃,而在生产线的大型清洗机中,温差范围可达到±2℃。

经过大量的生产监测,我们认为这种程度温度变化,不足以对绒面质量造成显著的影响。

3.1反应时间对绒面形貌和反射率的影响制绒液中含有15克/升的NaOH 和10 vol%的乙醇,温度85℃,单晶硅片经1分钟、5分钟、10分钟、30分钟腐蚀后,表面的微观形貌见图1,反射谱见图2,由于10分钟和30分钟的反射谱非常接近,所以省略了后者。

由图1可以看出在适宜的条件下,金字塔的成核、生长的过程。

经热的浓碱去除损伤层后,硅片表面留下了许多肤浅的准方形的腐蚀坑。

1分钟后,金字塔如雨后春笋,零星的冒出了头;5分钟后,硅片表面基本上被小金字塔覆盖,少数已开始长大。

我们称绒面形成初期的这种变化为金字塔“成核”。

如果在整个硅表面成核均匀,密度比较大,那么最终构成绒面的金字塔就会大小均匀,平均体积较小,这样的绒面单晶硅片不仅反射率低,而且有利于后续的扩散和丝网印刷,制造出的太阳电池的性能也更好。

很多相关的研究工作就是着力于增大金字塔的成核密度[1,3,5]。

从图1的c 可以看出,10分钟后,金字塔密布的绒面已经形成,只是大小不均匀,反射率也降到了比较低的水平。

随着时间的延长,金字塔向外扩张兼并,体积逐渐膨胀,(a )1 min(b )5 min(c )10 min(d )30 min图1 单晶硅经不同时间制绒腐蚀后,表面的SEM 照片. Fig. 1 Surface morphology of crystalline silicon being textured in dilute NaOH solution for different durationsof time尺寸趋于均等,反射率略有降低。

在实际生产中,硅片卡在承片盒内的区域,受到的腐蚀不充分,绒面成形的时间较其他区域要长。

另一方面,我们通过大量生产实践发现,大金字塔的绒面单晶硅电池,性能略逊于小金字塔。

原因可能在于,大金字塔尖锐的塔尖易于崩塌,扩散形成的pn 节受到了破坏。

所以,我们在优化单晶硅片制绒工艺时,应该既考虑降低反射率,也要兼顾太阳电池的最终性能和外观等各方面的因素。

0.70.61-0(0.5e c n a 0.4t c e l 0.3f e R 0.20.13005007009001100Wavelength (nm图2 不同时间制绒后,硅片的反射谱 Fig. 2 Reflectance of cryatalline silicon beingtextured for different durations of time3.2 乙醇的含量对绒面的影响制绒液中NaOH 的浓度为15克/升,反应温度85 ℃,乙醇的含量从0增大到30 vol%。

经30分钟制绒处理后,单晶硅片表面的金字塔绒面的微观形貌的变化如图3所示。

随着绒面形貌的变化,反射率也有所波动,图4展示了硅片对波长在400至1000纳米之间的光波的平均反射率随溶液中乙醇含量的变化,其中除了20 vol%乙醇的数据点外,其余各点分别对应图3中的四个样品。

当溶液中不含乙醇时,反应进行的速度比较快,硅片经30分钟制绒处理后,两面共被腐蚀减薄了40微米。

表面只有一些稀疏的金字塔,体积比较小。

由于金字塔的覆盖率很低,硅片对光的反射最强烈。

我们向溶液中加入了少许乙醇(3vol%),这种情况就大有改观,反应速度减缓,经过相同时间的腐蚀,硅片只减薄25(a 无乙醇(b )3 vol%(c )10 vol%(d )30 vol%图3 单晶硅经不同乙醇含量的制绒液腐蚀后,表面的SEM 照片.Fig. 3 Surface morphology of crystalline silicon beingtextured in dilute NaOH solution with differentconcentrations of ethanol微米,而金字塔分布错落有致,反射率几乎降到了最低。