DSC法测试聚酯切片熔点偏差分析

差示扫描量热法DSC测定PET特性参数

Lid

Gas Purge Inlet

Chromel Disc Heating Block

Chromel Disc

Alumel Wire Chromel Wire

Thermocouple Junction Thermoelectric Disc (Constantan)

功率补偿式差示扫描量热法

差示量热计代替加热炉 样品和参比物各自独立加热 产生温差用继电器启动功率补偿,保持同温 分析曲线与DTA相同,但更准确 应用:测反应焓、比热 应用:观察熔点降低,测高纯有机物中杂质

何时 & 为什么运行 MDSC®?

• 对于熔融和结晶 –

– 如果熔融过程看起来正常 (单个吸热峰) 并且在加热时 无明显的结晶 ,就不必采用 MDSC – 然而, 如果熔融过程很复杂, 或很难确定样品是否在加 热时 存在结晶, 采用MDSC

• 如果想得到比热 (Cp) – 运行MDSC

– 通过常规DSC得到比热 (Q1000 由于直接比热的测量 是个例外)

60

调制温度

60

58

58

56

56

平均温度

54 54

52 13.0 13.5 14.0 14.5

52 15.0

Time (min)

Modulated Temperature (°C)

Temperature (°C)

平均 & 调制升温速率

10 10

周期

8 8

6

平均 升温速率

6

4

4

2

2

调制 升温速率

0 13.0 0 15.0

简称

TMA DMA

温 度 热 量

DTA DSC MDSC

熔融测试的方法

熔融测试的方法熔融测试是一种用于测试物料熔点的方法。

这种测试方法很常见,因为物料的熔点是一种基础性质,它能够帮助科学家们了解和掌握这些物料的性质。

本篇文章将为您介绍一些常见的熔融测试方法,以及它们的应用。

一、热差热分析(DSC)。

热差热分析(DSC)是一种用于测量样品热性质的测试方法。

它通过测量样品和参比样品之间的热差异来确定样品的熔点。

这种测试方法可以提供关于样品的热性质、热降解和热稳定性等信息。

二、热重分析(TGA)。

热重分析(TGA)是一种用于测试样品热分解的测试方法。

它通常用于测量样品熔点和热分解温度。

它通过测量样品在不同温度下的重量变化来确定样品的熔点。

这种测试方法通常用于高温应用,例如聚合物、高分子材料和纤维材料等。

三、热差示扫描量热分析(DSC/TGA)。

热差示扫描量热分析(DSC/TGA)是一种将DSC和TGA两种测试方法结合在一起使用的测试方法。

它可以同时测量样品的热重和热容等性质,从而确定样品的熔点。

这种测试方法通常用于研究样品的热性质和降解机制等。

四、微热量计(microcalorimeter)。

微热量计是一种非常敏感的测试方法,可以用于测试样品的热性质和热稳定性等。

它通常用于测量低分子量温度敏感的样品,例如药物、小分子化合物和聚合物等。

这种测试方法可以提供非常高的精度和灵敏度,从而使得熔点和其他热性质的检测变得更加准确和可靠。

总结来说,熔融测试是一种非常常见的测试方法,它可以用于测量样品熔点、热降解、热性质和热稳定性等。

不同的测试方法有不同的适用范围,科学家们需要选择最适合自己的测试方法来研究不同样品的性质。

差示扫描量热法(DSC)测试方法

DSC测试过程的步骤

样品准备

准备纯净、干燥的样品,并将其放置在DSC样品 舱中。

测量热响应

测量样品与参考样品之间的温差,得出样品的热 性质。

控制升温

以固定的升温速率升温样品,常见的升温速率为 10°C/min。

数据分析

根据热曲线,分析样品的热稳定性、物相转变、 反应动力学等信息。

DSC测试在材料研究中的应用

差示扫描量热法(DSC)测 试源自法差示扫描量热法(DSC)是一种常用的热分析技术,用于测量物质热性质。通过 分析样品在控制升温条件下的热响应,DSC可以提供有关材料的热稳定性、热 传导、物相变化等关键信息。

差示扫描量热法(DSC)测试方法 的原理

DSC通过比较被测样品与参考样品之间的热响应差异来测量热性质。当样品吸 收或释放热量时,DSC测量并绘制样品温度与参考温度之间的差异曲线,从而 提供有关样品热行为的信息。

热效应分析

研究反应的热放热或吸热性质, 评估反应的热稳定性。

聚合反应研究

研究聚合反应的起始温度、聚合 速率等关键参数。

DSC测试在药物研发中的应用

1

药物热性质表征

测量药物在不同温度下的热行为,为药

药物相变分析

2

物配方设计提供基础数据。

研究药物的晶型转变、熔化过程等,影

响药物的稳定性和溶解性。

3

配方优化

1 热稳定性评估

通过测量材料的热分解、熔融温度等参数, 评估材料的热稳定性。

2 相变分析

研究材料的物相变化过程,如晶化、熔化、 聚合等。

3 热导率测量

4 物性表征

通过分析样品的热响应,计算材料的热导率。

了解材料的热膨胀系数、比热容等物理性质。

DSC测试在化学反应中的应用

DSC 聚合物的差示扫描量热分析

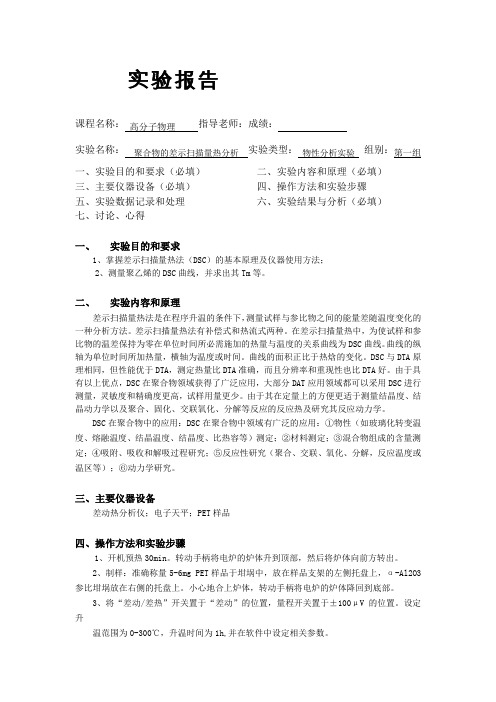

实验报告课程名称:高分子物理指导老师:成绩:实验名称:聚合物的差示扫描量热分析实验类型:物性分析实验组别:第一组一、实验目的和要求(必填)三、主要仪器设备(必填)五、实验数据记录和处理七、讨论、心得二、实验内容和原理(必填)四、操作方法和实验步骤六、实验结果与分析(必填)一、实验目的和要求1、掌握差示扫描量热法(DSC)的基本原理及仪器使用方法;2、测量聚乙烯的DSC曲线,并求出其Tm等。

二、实验内容和原理差示扫描量热法是在程序升温的条件下,测量试样与参比物之间的能量差随温度变化的一种分析方法。

差示扫描量热法有补偿式和热流式两种。

在差示扫描量热中,为使试样和参比物的温差保持为零在单位时间所必需施加的热量与温度的关系曲线为DSC曲线。

曲线的纵轴为单位时间所加热量,横轴为温度或时间。

曲线的面积正比于热焓的变化。

DSC与DTA原理相同,但性能优于DTA,测定热量比DTA准确,而且分辨率和重现性也比DTA好。

由于具有以上优点,DSC在聚合物领域获得了广泛应用,大部分DAT应用领域都可以采用DSC进行测量,灵敏度和精确度更高,试样用量更少。

由于其在定量上的方便更适于测量结晶度、结晶动力学以及聚合、固化、交联氧化、分解等反应的反应热及研究其反应动力学。

DSC在聚合物中的应用:DSC在聚合物中领域有广泛的应用:①物性(如玻璃化转变温度、熔融温度、结晶温度、结晶度、比热容等)测定;②材料测定;③混合物组成的含量测定;④吸附、吸收和解吸过程研究;⑤反应性研究(聚合、交联、氧化、分解,反应温度或温区等);⑥动力学研究。

三、主要仪器设备差动热分析仪;电子天平;PET样品四、操作方法和实验步骤1、开机预热30min。

转动手柄将电炉的炉体升到顶部,然后将炉体向前方转出。

2、制样:准确称量5-6mg PET样品于坩埚中,放在样品支架的左侧托盘上,α-Al2O3参比坩埚放在右侧的托盘上。

小心地合上炉体,转动手柄将电炉的炉体降回到底部。

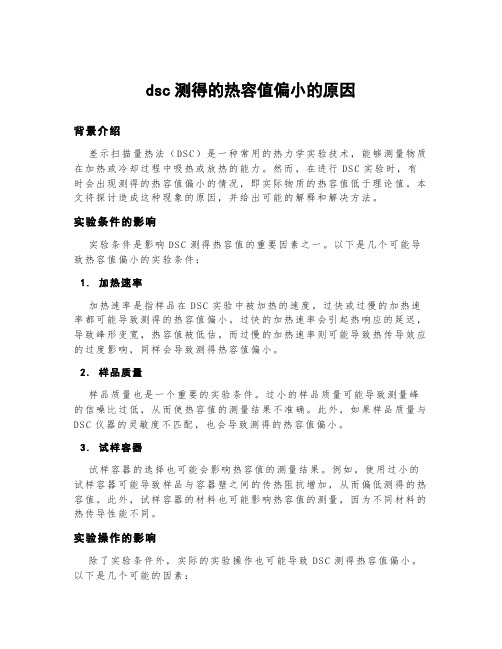

dsc测得的热容值偏小的原因

dsc测得的热容值偏小的原因背景介绍差示扫描量热法(DS C)是一种常用的热力学实验技术,能够测量物质在加热或冷却过程中吸热或放热的能力。

然而,在进行DS C实验时,有时会出现测得的热容值偏小的情况,即实际物质的热容值低于理论值。

本文将探讨造成这种现象的原因,并给出可能的解释和解决方法。

实验条件的影响实验条件是影响D SC测得热容值的重要因素之一。

以下是几个可能导致热容值偏小的实验条件:1.加热速率加热速率是指样品在D SC实验中被加热的速度。

过快或过慢的加热速率都可能导致测得的热容值偏小。

过快的加热速率会引起热响应的延迟,导致峰形变宽,热容值被低估。

而过慢的加热速率则可能导致热传导效应的过度影响,同样会导致测得热容值偏小。

2.样品质量样品质量也是一个重要的实验条件。

过小的样品质量可能导致测量峰的信噪比过低,从而使热容值的测量结果不准确。

此外,如果样品质量与D S C仪器的灵敏度不匹配,也会导致测得的热容值偏小。

3.试样容器试样容器的选择也可能会影响热容值的测量结果。

例如,使用过小的试样容器可能导致样品与容器壁之间的传热阻抗增加,从而偏低测得的热容值。

此外,试样容器的材料也可能影响热容值的测量,因为不同材料的热传导性能不同。

实验操作的影响除了实验条件外,实际的实验操作也可能导致DS C测得热容值偏小。

以下是几个可能的因素:1.样品制备样品的制备过程可能会产生气体或水分等挥发物,进而对实验结果产生影响。

特别是在高温下进行实验时,样品中的挥发物可能会导致实验结果的偏低。

因此,在进行D SC实验之前,应尽可能除去样品中的挥发物。

2.实验装置实验装置对实验结果也有一定影响。

例如,如果D S C仪器不完全密封,外界空气可能进入仪器,导致实验结果的偏低。

此外,如果样品容器的热辐射散射效应较大,也会对实验结果产生影响。

3.数据处理在进行D SC实验时,数据处理也是十分重要的。

如果对实验数据进行不恰当的处理或基线修正,可能导致热容值的测量结果有偏差。

聚合物的差热分析(DTA)和差动热分析(DSC)

实验 聚合物的差热分析(DTA )和差动热分析(DSC)一、实验目的1.了解聚合物差热分析(DTA)和差动热分析(DSC)的基本原理和应用,及相互间的差别。

2.初步掌握解释聚合物DTA 和DSC 热谱图的方法。

3.了解CDR-4P 差热分析仪的构造原理、基本操作。

4.熟练掌握使用CDR-4P 差热分析仪分别测量聚合物差热分析(DTA)和差动热分析(DSC)。

二、实验原理热分析是测量在受控程序温度条件下,物质的物理性能随温度变化的函数关系的一组技术。

目前热分析已经发展成为系统的分析方法,它对于材料的研究是一种极为有用的工具,特别是在高聚合物的分析测定方面应用更为广泛。

它不仅能获得结构方面的信息,而且还能测定性能,热分析仪已成为从事材料测试的实验室必备的仪器。

差热分析是测定试样在受热(或冷却)过程中,由于物理变化或化学变化所产生的热效应来研究物质转化及化学反应的一种分析方法,(即在程序温度下,测量物质与参比物的温度差值△T 与温度的函数关系。

△T 向上为放热反应,向下为吸热反应)简称DTA (Differential Thermal Analysis )。

可用于测定物质在热反应时的特征温度及吸热或放出的热量,包括物质相变、分解、化合、凝固、脱水、蒸发等,尤其在聚合物(如聚烯烃、玻璃钢等)的热分析方面有重要意义。

差动热分析(DSC) 也叫做示差扫描热量法(Differential Scanning Calorimetry ),是在程序温度下,测量物质与参比物的功率差值△W 与温度的函数关系。

是和DTA 在应用上相近而在原理上稍有改进的一种热分析技术。

差动热分析仪CDR-4P 用于测定物质在热反应时的特征温度及吸热或放出的热量,包括物质相变、分解、化合、凝固、脱水、蒸发等物理或化学反应,广泛应用于无机、硅酸盐、陶瓷、矿物金属、航天耐温材料等领域。

是无机、有机、特别是高分子聚合物、玻璃钢等方面热分析的重要仪器。

聚合物的热分析------差示扫描量热法(DSC)

化学化工学院材料化学专业实验报告实验实验名称:聚合物的热分析------差示扫描量热法(DSC)年级:2011级材料化学日期:2013-10-17姓名:学号:同组人:一、预习部分1、差热分析差热分析(Differential Thermal Analysis—DTA)法是一种重要的热分析方法,是指在程序控温下,测量物质和参比物的温度差与温度或者时间的关系的一种测试技术。

该法广泛应用于测定物质在热反应时的特征温度及吸收或放出的热量,包括物质相变、分解、化合、凝固、脱水、蒸发等物理或化学反应。

广泛应用于无机、有机、特别是高分子聚合物、玻璃钢等领域。

差热分析操作简单,但在实际工作中往往发现同一试样在不同仪器上测量,或不同的人在同一仪器上测量,所得到的差热曲线结果有差异。

峰的最高温度、形状、面积和峰值大小都会发生一定变化。

其主要原因是因为热量与许多因素有关,传热情况比较复杂所造成的。

虽然过去许多人在利用DTA进行量热定量研究方面做过许多努力,但均需借助复杂的热传导模型进行繁杂的计算,而且由于引入的假设条件往往与实际存在差别而使得精度不高,差示扫描热法(简称DSC)就是为克服DTA在定量测量方面的不足而发展起来的一种新技术。

20世纪60年代,差示扫描量热法(Differential Scanning Calorimetry,DSC)被提出,其特点是使用温度范围比较宽,分辨能力和灵敏度高,根据测量方法的不同,可分为功率补偿型DSC和热流型DSC,主要用于定量测量各种热力学参数和动力学参数。

差示扫描量热法是在程序升温的条件下,测量试样与参比物之间的能量差随温度变化的一种分析方法。

差示扫描量热法有补偿式和热流式两种。

在差示扫描量热中,为使试样和参比物的温差保持为零在单位时间所必需施加的热量与温度的关系曲线为DSC曲线。

曲线的纵轴为单位时间所加热量,横轴为温度或时间。

曲线的面积正比于热焓的变化。

DSC与DTA原理相同,但性能优于DTA,测定热量比DTA准确,而且分辨率和重现性也比DTA好。

差示扫描量热法(DSC)在材料分析中的应用及案例介绍

差示扫描量热法(DSC)在材料分析中的应用及案例介绍一、差示扫描量热法(DSC)介绍二、主要影响因素三、DSC的应用鉴于DSC能定量的量热、灵敏度高,其应用领域很宽,涉及热效应的物理变化或化学变化过程均可采用DSC来进行测定。

DSC出峰的位置、形状、数目与物质的性质有关,故可用来定性的表征和鉴定物质,而峰的面积与反应热焓有关,故可用来定量计算参与反应的物质的量或者测定热化学参数。

图1DSC典型综合图谱1、聚合物玻璃化转变的研究无定形高聚物或结晶高聚物无定形部分在升温达到它们的玻璃化转变时,被冻结的分子微布朗运动开始,因而热容变大,用DSC可测定出其热容随温度的变化而改变。

DSC曲线测定Tg的方法下图3为一款市售纯丙乳液的DSC测试玻璃化转变温度Tg图(已进行了热历史的消除)。

图3纯丙乳液的DSC测试Tg图测试结果:经DSC测试,此纯丙树脂的tg点为2.74℃2、混合物和共聚物的判定、成分检测假定物质A和物质B,若为共混体系,则物质A、物质B均各自保持本身的熔融特性,DSC曲线特征峰(吸热或放热)为物质A、B两种物质位置上的简单加和,共混物中各组分的混合比例可分别根据它们的特征峰面积计算。

图4PA6和PA66共混物的DSC测试曲线图假定物质A和物质B,若为共聚体系,则物质A、B共聚形成新的物质C,物质A、B原本自身的熔融特性丧失,共聚物只呈现C的一个特征峰。

简单地说,对于同一指标,共混物有多个特征峰,共聚物只有一个特征峰。

图5EVA共聚物的DSC测试曲线图3、相容性的研究两种物质以一定比例共聚,若仅出现一个Tg,则表明两种物质相容;若出现两个Tg,则表明两种物质不相容,出现相分离。

以苯乙烯-对氟苯乙烯共聚物P(S-PFS)与聚苯醚PPO的共混聚合物为例,当PFS的摩尔含量为8-56%时,体系相容;高于56%时,发生相分离。

图6P(S-PFS)和PPO共聚混合物的DSC曲线图4、结晶度的测定由于结晶度与熔融热焓值成正比,可利用DSC测定高聚物的百分结晶度,先根据高聚物的DSC熔融峰面积计算熔融热焓ΔHf,再按下式求出百分结晶度。

聚酯切片b值测定结果的误差分析及对策

的影 响 , 不 同实 验室 间 的检测 结果具 有可 比性 , 使 使 之能够 正确反 映产品 品质 。

1 实验 部 分

1 1 测量原 理 .

用 一光源 照射 被测 样 品 , 被物 体 反射 的光采 用 光栅进行 分光后通 过二极 管矩 阵得到每 一波长 下 的 光量 。然后 光谱 数据 被送 到处 理器 , 处理 器 根据 所

现, 由于对 b 的测定结果 造成误 差 的因素很 多 , 值 不

日光 , 也称 自然光 )D 5光 源 ( ;6 中午 日光 ) 。使用不 同光源 , 同一 样 品 的 b值 的测 量 结 果 存 在 差异 。 对

在 1。 0 视角下 使用不 同光源 , C l .i 对 oo ve r w色差计所

1 3 分 析方法 .

在色 差分 析仪 用黑 、 白标准 板进行校 准之后 , 将

聚酯切 片样品放 人玻璃杯 中进行 测量 。

表 2是再 将结 晶化处 理之后 的样品继续 进行 粉

碎 的测定 结果 。

表 2 粉 碎 处 理前 后 的试 验 数 据 对 比

Ta l Co p r s n o h e tr s l r - be2 m a io ft e t s e u t p e s a d p s - rl i v t e t n n o tg i d n r a me t  ̄

样 品表面 的晶型排列 形式 , 泽度 , 滑度 以及 光 光 颗粒 大小 , 均匀程 度 , 均影 响 b值测 定结果 。 表 1 将纤维 级聚酯 切片样 品在 15℃下进行 是 3

结 晶化 处理 前后 的测量结果 。

表 1 结 晶化 处 理 前 后 的试 验数 据 对 比

利用DSC法测定聚合物结晶性能的原理、方法及实例

对聚合物物理性能的影响

对Tf的影响(p128)

相对分子质量愈大,黏流温度( Tf)越高。 从加工成型角度来看,成型温度越高越不利。在满足力学性能的前提下, 可适当降低相对分子质量 由于聚合物的相对分子质量具有多分散性,使非晶聚合没有清晰的黏流温 度,而往往是一个较宽的软化区域,在此温度区域内,均易于流动,可进 行成型加工

合成纤维: 因其平均分子量较小, 分子量分布以窄为宜。若分布

宽, 小分子的组分含量高, 这对纺丝性能和机械强度都不利。

Tg 温度

Q/dt

?

d?

1/2?

Tg 温度

结晶度的测定

结晶度的测定

ΔHf*:100%结晶度的熔融热焓

分子量对聚合物结构和性能的影响

分子量对聚合物结构的影响:

聚合物的相对分子质量大,高分子链之间存在很强的范德华相互作用, 以致高聚物不存在气态。

聚合物相对分子质量越大,构象数越多,柔性越好。但当相对分子质量 增大到一定数值时,相对分子质量对柔性的影响就不存在了。

拉伸强度

相对分子质量太低,材料的强度和韧性都很差,没有应用价值。 随着相对分子质量的增加,拉伸强度提高,但是大于临界相对分子质量后强 度基本恒定。

这是由于分子量的提高增加了晶体间的链缠结,从 而增强了纵向、横向微纤维的联系。当进行拉伸试 验时,链缠结抑制微纤维的相对滑动,从而提高拉 伸强度。反之,如果分子量下降,分子链之间的缠 结减少,作用力减弱,相应的拉伸强度也会下降, 当分子量下降到某一个值时,不具有拉伸强度。

功率补偿型DSC:在程序控温下,使试样和参比物的温度相等,测量每单位时间 输给两者的热能功率差与温度的关系。

DSC测定曲线

热

吸

玻璃化转变

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

河南科技2011.2

上

工业技术

INDUSTRY TECHNOLOGY

在聚酯和纺丝生产中,熔点是衡量切片质量好坏的重要指标。

由于聚合物熔点受分子量、分子链结构、物理结构等因素的影响,能够很好地反映聚合物性能,在生产部门很受重视,是产品质量控制和加工成型工艺条件的重要参数。

目前,测试熔点的方法主要有熔点显微镜法和DSC 测定法,由于显微镜法人为影响因素比较多,而且对操作人员的熟练程度要求较高,所以逐渐被DSC 法所取代。

我们采用DSC 法,仪器为瑞士METTLER 公司生产的FP900/FP85差示扫描量热仪。

虽然采用DSC 法操作简单快捷,但也会由于各种原因而导致结果出现偏差,比如操作方式、升温速率、熔点的确定等等,本文,笔者从几个方面分别加以讨论,分析了影响结果偏差的原因,进而在分析中加以优化,从而保证分析结果的精确。

一、实验原理

利用样品和基准物一起加热,两者间的温差通过热电偶传送信号即DTA 信号,转换为DSC 信号,即为切片熔点。

二、结果与讨论

1.熔点的确定方式不同。

聚合物的熔点都是有一定宽度的

吸热峰,如今确定熔点至今没有统一的规定,但根据要求不同,确定熔点有以下3种方法。

第一种,从样品的熔融峰的峰顶做一直线,其斜率为金属铟熔融峰前沿的斜率(1/R 0)*(dT/dt ),其中R 0是样品皿和样品支持器之间的热阻,它是热滞后的主要原因。

该直线与等温基线相交为C ,C 是真正的熔点,其测定误差不超过±0.2℃。

这只有在需要非常精密地测定熔点时才用(如用熔点计算物质的纯度)。

一般与扫描基线的交点C ′所对应的温度作为熔点。

第二种最通用的确定熔点的方法,是以峰前沿最大斜率点的切线与扫描基线的交点B 作为熔点。

第三种有直接用峰点A 点为熔点,但要注意样品量和升温速率不同对峰温的影响。

图形中显示,熔点A>C>B 。

显然,确定熔点的方式不同,所得出的结果必然不同。

对于纯物质,一般采用第二种方法确定熔点;而对于聚酯切片,现在基本上采用峰值来确定,笔者亦采用峰值。

2.操作方式的影响。

目前熔点分析操作方式主要有两种:一

次升温和二次升温。

两者之间存在必然偏差,我们采用一次升温。

所谓一次升温就是使切片在晶体状态下,从初始温度为

180℃以10℃/min 的升温速率升温至最终温度300℃,再冷却至180℃,得到切片熔点。

而所谓二次升温是分两次升温运行,第一次运行是以较快的升温速率快速升温到300℃,再以较快的速率降至初始温度并停留1min ,此过程是为了消除切片在生产等过程中赋予的热历史,温度一般在30℃~300℃;而第二次升温则是使切片在无定形状态下以10℃/min 再次升温到300℃,再冷却至初始温度,得到温度即为熔点。

从两者的DSC 曲线上看,二次升温

经过一个结晶的过程,出现一个结晶峰,不仅如此,两者的熔点值也有很大差别,表1列出不同操作方式下测得的切片熔点。

以上数据表明两种操作方式之间存在必然的偏差,一次升温熔点约比二次升温高2℃~3℃左右。

在分析中应根据实际需要选择合适的操作方式。

3.升温速率的影响。

升温速率是影响测试准确度的一个重

要因素,升温速率快,重现性好但准确性降低;升温速率慢,准确性好但重现性降低。

以一次升温为例,当升温速率增加时,峰顶温度随之向高温方向移动,聚合物熔点逐渐升高。

通常在生产中,我们都采用10℃/min 的升温速率(图1)。

4.样品量的影响。

样品量不同,得到的DSC 曲线的峰形、峰

的位置有所变化,相应的峰值温度也有一定的差异。

当试样量较少时,试样在熔融时所需要的热量少,熔融时所释放的能量也较少,得到的熔融峰较小,熔点相对较低;随着样品量的增加,熔融峰右移,熔点相对升高(表2),这主要是因为当样品量太多时,试样内传热慢,形成的温度梯度增大,峰形扩张,导致分辨率下降、峰顶温度移向高温。

从图2中也可以看出,试样量增大时,峰顶会随之向右移动,造成峰值温度升高。

特别是当样品量超过12.3mg 以后,峰顶右移较为明显,但当样品量在5~10mg 之间,

洛阳石化分公司质量检验中心杨虹丽

表1

不同升温方式切片熔点对比结果

一次升温(℃)二次升温(℃)偏差(℃)

257.0253.73.3

257.1254.52.6

257.3254.82.5

257.0254.22.8

256.8254.32.5

256.6254.02.6

257.4254.23.2

图1

不同升温速率的DSC 曲线

1-3升温速率/(℃.min -1)5,10,20SC 法测试聚酯切片熔点偏差分析

74

D

河南科技2011.2

上

峰顶位置变化不大,所以在DSC 分析中应尽量控制样品量在5~10mg ,以保证测试结果的稳定。

通常我们在分析时选择称样量为7~9mg 。

5.惰性气体的影响。

将同一试样以同样的升降温程序,分

别在有无通流动氮气保护的情况下测试,两者结果存在一定的差异,通氮气的情况下要比不通氮气时熔点要高一些。

这是因为在无氮气保护的情况下,聚酯切片容易被氧化,产生氧化放热峰,使熔融峰变大,而在氮气气氛下,无氧化峰。

因此应尽量选择惰性气体保护,特别是在二次升温的情况下。

6.其他方面的影响。

由于我们目前采用用刀片切的方式取

样,所以样片底部切得是否平,以及是否将较平的面朝下放在铝坩埚中等等都很重要,因为如果样片与坩埚及加热炉内样品支持架接触不良,就会导致峰形不稳,从而导致结果出现偏差,影响结果的重复性和准确性。

三、结论

1.熔点的确定方式不同,熔点值差别很大。

对于聚酯切片我们通常采用峰值作为熔点。

2.升温方式不同,熔点结果不同。

应根据需要选择合适的操作方式。

3.随着升温速率的升高,样品峰值温度会有所增加,通常选择10℃/min 的升温速率。

4.称样量控制在7~9mg 。

5.有无惰性气体保护,样品的熔点有差异,尽量选择通入惰性气体。

6.制样片时,应尽量用刀片切平,并且保证让平的一面朝下

放入铝坩埚中。

H

K 洛阳石化蜡油加氢处理装置设计年加工能力220万t ,年开工时数8400h 。

蜡油加氢处理装置以减压蜡油、焦化蜡油和脱沥青油的混合油为原料,采用抚顺石油化工研究院(FRIPP )开发的FFHT 蜡油加氢处理工艺技术,加氢处理催化剂采用FRIPP 的FF -18(保护剂为FZC 系列保护剂)。

主要生产低硫含量的精制蜡油,为催化裂化装置提供优质的原料,同时副产少量石脑油和柴油,富氢气体经脱硫后去制氢装置做原料。

为了节约资源、节约能源和提高装置运行水平,加氢车间采取各种用能优化措施,挖潜增效,取得了一定的成绩。

一、装置工艺特点及设计能耗

1.装置工艺特点。

采用热高压分离系统等工艺技术,在满足

产品质量和工艺要求的前提下,尽量提高中、高温位热量的利用,以最大限度地回收热量,有效地减少反应流出物冷却负荷,达到降低装置能耗的目的。

原料蜡油正常按热进料方式直接进入该装置,产品蜡油正常按热出料方式直接进入下游催化装置,减少该装置的冷却负荷及下游装置的加热负荷,降低装置及全厂能耗。

设备管道布置紧凑合理,减少散热损失和压力损失。

加强设备及管道保温,减少散热损失。

在热高压分离器和热低压分离器之间设置液力透平,充分回收从高压到低压工艺物流所释放的能量。

2.蜡油加氢处理装置设计能耗。

表1为蜡油加氢处理装置

设计能耗构成。

二、蜡油加氢处理装置实际能耗

1.2009年及2010年装置能耗对比。

2009年蜡油加氢处理

装置累计综合能耗12.46kgEo/t ,达到设计能耗要求。

2010年通过一系列节能优化措施,蜡油加氢处理装置综合能耗从2009年的12.46kgEo/t 降至2010年的9.0kgEo/t ,下降3.46kgEo/t ,降幅达27.8%。

2.实际能耗与设计能耗对比。

与设计值相比,除氧水、除盐水、电、

3.5MPa 蒸汽、燃料和热进(出)料的能耗均低于设计值,循环水、1.0MPa 蒸汽能耗均高于设计值。

三、蜡油加氢处理装置节能降耗措施

自开工以来,加氢车间通过制定节能降耗能效监察方案,采1-7样品量分别为(mg ):3.3、4.9、7.3、8.5、10.3、12.0、13.8

图2

不同样品量测试的DSC 升温曲线表2

不同质量切片的熔点值

样重(mg )熔点(℃)

3.3255.2

4.9256.5

7.3256.8

8.5257.2

10.3257.9

12.0258.3

13.8258.9

洛阳石化加氢车间吕海宁

蜡油加氢装置用能分析及节能降耗

75。