电缆头制作安装工程工程施工工艺规范

10kv电缆头制作标准

10kv电缆头制作标准

制作10kV电缆头的标准如下:

1. 设备及材料要求:电缆终端头应用定型产品,各部衔接处均应封闭严密,附件齐全,并有出厂合格证。

电缆绝缘胶和环氧树脂胶应是定型产品,必须符合电压等级和设计要求,应有产品合格证,绝缘胶应有理化和电气性能的试验单。

固定电缆头的金属紧固件均应用热镀锌件,并配齐相应的螺母、垫圈和弹簧垫。

2. 主要机具:制作机具有喷灯、钢锯、油压接线钳、塑料布、铁壶、搪瓷盘、铝锅、铝壶、铝勺、漏勺、漏斗、剪刀、手套、钢卷尺等。

安装机具有台钻、电焊机、电锤、扳手、钢卷尺等。

测试工具有摇表、钢板尺、温度计、试验仪器等。

3. 作业条件:电缆终端头的制作应选择晴朗的无风天气制作,其环境温度在+5℃以上,其空气相对温度宜为70%以上。

施工现场及其周围应清洁、干燥。

土建工程基本施工完,墙面、屋顶的浆活完毕,相关电气设备安装完毕,施工现场应符合安全、消防规定,易燃物要妥善保管。

施工现场应有220V

电源和安全电源。

电缆终端头的制作,应由经过专门培训考核合格的施工人员承担。

4. 操作工艺:包括设备点件检查、摇测电缆绝缘和校验潮气、剥去电缆的保护层和钢带、焊接地线、剥去铅皮、套入耐油胶管、压接线鼻子、装配电缆

终端头、固定电缆终端头、灌注电缆绝缘胶等步骤。

从开始剥切到制作完毕,必须连续进行,一次完成以免受潮。

按照以上步骤进行操作,可以有效提高电缆头的制作质量和安全性。

如需了解更多关于电缆头制作的标准和规范,建议查阅国家或行业的相关文件和规范,或者咨询专业的电力工程师获取指导。

低压电缆头制作工艺标准

低压电缆头制作工艺标准SGBZ-0607低压电缆头制作安装施工工艺标准依据标准:《建筑工程施工质量验收统一标准》GB50300-2001《建筑电气工程施工质量验收规范》GB50303-20021、范围本工艺标准适用于0.6/1kV以下的室内聚氯乙烯绝缘、聚氯乙烯护套、电力电缆终端头的制作安装。

2、施工准备2.1材料要求:2.1.1电缆终端头套、塑料带、接线鼻子、镀锌螺丝、凡士林油、电缆卡子、电缆标牌、多股铜线等材料必须符合设计要求,并具备产品出厂合格证。

2.1.2塑料带应分黄、绿、红、黑四色,各种螺丝等镀锌件应镀锌良好。

2.1.3地线采用裸铜软线或多股铜线,截面120号电缆以下16mm2150号以上25mm2表面应清洁,无断股现象。

2.2主要机具:2.2.1制作和安装机具:压线钳、钢锯、扳手、钢锉。

2.2.2测试器具:钢卷尺、摇表、万用表、试铃。

2.3施工条件:2.3.1电气设备安装完毕,室内空气干燥。

2.3.2电缆敷设并整理完毕,核对无误。

2.3.3电缆支架及电缆终端头固定支架安装齐全。

2.3.4现场具有足够照度的照明和较宽敞的操作场地。

3、操作工艺3.1工艺流程:摇测电缆绝缘→剥电缆铠甲,打卡子→焊接地线→包缠电缆、套电缆终端头套→压电缆芯线接线鼻子、与设备连接3.2摇测电缆绝缘:3.2.1选用1000V摇表,对电缆进行摇测,绝缘电阻应在10MΩ以上。

3.2.2电缆摇测完毕后,应将芯线分别对地放电。

3.3剥电缆铠甲,打卡子:3.3.1根据电缆与设备联接的具体尺寸,量电缆并做好标记。

锯掉多余电缆,根据电缆头套型号尺寸要求,剥除外护套。

电缆头套型号尺寸见表3.3.1和图3.3.1。

图3.3.1电缆头套型号尺寸表3.3.1序号型号规格尺寸适用范围1(mm)D(mm)VV,V1V四芯(mm2)VV20,V1V20四芯(mm2)123456VDT-1VDT-2VDT-3VDT-4VDT-5VDT-68610112213815015820253240444810~1625~3550~7095~12015018510~1625~3550~7095~1201501853.3.3在打钢带卡子的同时,多股铜线排列整齐后卡在卡子里。

低压热缩电缆终端头制作安装工艺标准

低压热缩电缆终端头制作安装工艺标准集团文件发布号:(9816-UATWW-MWUB-WUNN-INNUL-DQQTY-低压热缩电缆终端头制作安装工艺标准1适用范围本标准适用于建筑电气安装工程0.6/1KV以下的室内聚氯乙烯绝缘、交联聚氯乙烯绝缘电力电缆终端头的制作安装。

2施工准备2.1材料2.1.1主要材料:电缆终端头套、热缩管、接线端子、镀锌螺丝、电力复合脂、镀锡铜编织带等材料,热缩管应分黄、绿、红、蓝、黑五色。

所用材料要符合电压等级及设计要求,并有出厂合格证。

2.1.2地线采用镀锡铜编织带,截面参见本册《交联聚乙烯绝缘电缆热缩终端头制作工艺标准》(Ⅵ205)2.1.32.2机具设备2.2.1手动机具:钢锯、扳手、钢锉、螺丝刀、电工刀、电工钳、鲤鱼钳。

2.2.2电动工具:液压钳(电动或手动型)。

2.2.3测试器具:钢卷尺、1000V兆欧表、万用表。

2.2.4其他工具:喷灯、电烙铁。

2.3作业条件2.3.1电气设备安装完毕,电缆头制作应由持有电缆工操作证的人员进行。

2.3.2现场应清洁、干燥、明亮。

室外制作电缆头时,应在气候良好的条件下进行,并有防雨、防尘措施。

2.3.3电缆敷设并整理完毕,核对无误。

2.4技术准备2.4.1施工方案编制完毕并经审批。

2.4.2向操作工人进行安全、技术交底。

3操作工艺3.1工艺流程3.2操作工艺3.2.1准备工作:准备材料和工具,核对电缆型号、规格,检查电缆是否受潮。

3.2.2电缆绝缘摇测:用1000V兆欧表,对低压电缆进行绝缘摇测,绝缘电阻应大于10M Ω,如不符合要求,检查电缆是否受损或受潮;摇测完毕后,应将芯线分别对地放电。

3.2.3剥切铠层、打卡子3.2.3.1绝缘合格后,根据电缆与设备连接的具体尺寸,确定剥除长度,剥除外护套。

3.2.3.2剥电缆铠装钢带,用钢锯在第一道卡子向上3~5mm处,锯一环形深痕,深度为钢带厚度的2/3,不得锯透。

3.2.3.3用螺丝刀在锯痕尖角处将钢带挑起,用钳子将钢带撕掉,完后用钢锉将钢带毛刺去掉,使其光滑。

(完整版)35KV单芯电缆头安装工艺规范及试验规范

(完整版)35KV单芯电缆头安装⼯艺规范及试验规范35KV单芯电缆头安装⼯艺规范及试验规范⼀、电缆头的处理注意事项:1、电缆的剥切要⼩⼼,严禁伤害主绝缘层。

2、缠绕填充胶、密封胶时要防⽌局部过粗,防⽌冷缩管套不下去或不到位。

3、抽拉⽀撑条时⽤⼒要均匀,防⽌拉脱或错位。

4、半导体层要剥离⼲净,⽆残留,半导层末端应平整,并削成锥形。

5、主绝缘层应打磨光滑,⽆坑洼现象,套装冷缩管前清洁⼲净,均匀涂抹⼀层硅脂膏,但不能涂到半导层上,否则⽆法泄露电荷。

硅脂膏必须要涂抹,⽤来填补绝缘层微⼩挖坑等以补偿主绝缘。

6、套装终端体套管式必须按照说明书定好位套装,使半导层部分与应⼒锥可靠搭接。

7、主绝缘长度尺⼨应不⼩说明书的尺⼨,否则可能造成泄漏量增⼤等引发电缆故障。

&单芯电缆要检测⼀下恒⼒弹簧是否有磁性,应该是⽆磁性的。

钢凯与铜屏蔽分别引出接地线,保证在引出位置不能短接。

9、绝缘层端部与接线端⼦间的绝缘层要削坡⾓,应平整光滑。

⼆、21/35-26/35KV电缆头的安装步骤及规范:1、准备准备:检查电缆绝缘,详细阅读说明书,准备必须⼯具。

2、电缆处理及准备:核对电缆相序,校直电缆并固定剥离电缆外护套、钢凯和内护套层。

钢凯⽤恒⼒弹簧临时固定,⽤钢锯顺钢凯⽅相锯⼀环形深痕,不能锯断第⼆层钢凯,⽤⼀字螺丝⼑撬起⼀个缺⼝,然后⽤钳⼦把钢凯撕开,脱出钢凯带,处理好锯断处的⽑刺。

外护套与钢凯端部尺⼨为30mm。

剥内护套层,⽤壁纸⼑慢慢剥开内护套,保证铜屏蔽与钢凯之间的绝缘。

钢凯带端部距内护套端部20mm⽤PVC带绕包铜屏蔽端⼝,防⽌散开。

3、接地处理:打磨钢凯表⾯,⽤恒⼒弹簧固定接地线,地线在恒⼒弹簧固定时⾄少反折⼀次。

在铜屏蔽根部⽤恒⼒弹簧固定另⼀组接地线,地线在恒⼒弹簧固定时⾄少反折⼀次。

4、密封处理⽤J-35或J-20的⾃粘胶带绕包外护套端部、钢凯端部,内护套,反折铜屏蔽接地线绕包。

保证屏蔽层与钢凯之间接地线的绝缘。

直埋电缆敷设安装施工工艺标准-直埋电缆敷设

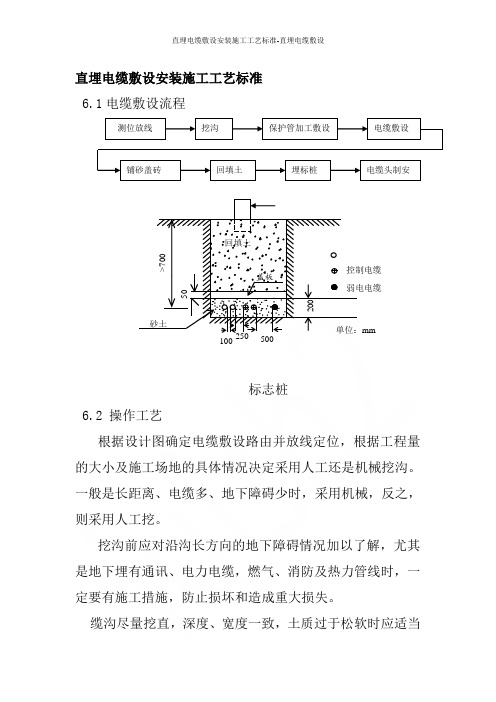

直埋电缆敷设安装施工工艺标准6.1电缆敷设流程放坡。

机械挖沟应用人工进行清沟,(机械挖沟的宽度及深度不好掌握)6.3 保护管制安根据道路及地下障碍情况,加工制作电缆保护管,一般情况选用钢保护管。

保护管的直径应由设计确定,如设计未规定时,应按保护管内径大于所穿电缆外径的1.5倍,有弯曲时应大于2.0倍。

保护管的长度要求是:比路宽和障碍每侧均应大出 1.0米,由室内引到室外的保护管应伸出散水边缘。

保护管的两端管口应打成喇叭状,管口应光滑无毛刺。

较长的保护管的连接方式:·螺纹连接:将要连接的管子需要连接的端部套丝,丝扣应连续无断丝现象,用管接头连接起来,并应拧紧,再焊好跨接地线,对焊接处及气焊烤过处应涂以热沥青防腐。

·套管连接:套管的长度应大于需连接管子的外径的1.5~3倍,套管的直径应与需连接的管的直径相配,不得过大或过小。

管子对口缝应平直,间距一致,对口应在套管的中间部位。

焊接应严密、连续无断焊。

对管子防腐被破坏处,应用热沥青防腐。

保护管不允许直接对口焊接。

保护管需要弯曲时,其弯曲半径应符合以下要求:·对于一般电缆,其保护管的弯曲半径不应小于管外径的10倍;·对于带钢铠的动力电缆,其保护管的弯曲半径不应小于管外径的15倍。

对于长距离的保护管,为了方便应提前穿入带线。

电缆管应有不小于0.1%的排水坡度。

6.4 电缆敷设电缆敷设前,应将电缆沟内满铺细纱或软土,不应掺杂石块等尖锐物。

电缆应从电缆轴上方引出,这样可以减少阻力。

牵引力应加以控制,防止损坏电缆。

电缆从轴上引下后,不得直接在地面上磨搽,应放置在地滑轮上,或人员手托及肩扛。

牵引电缆应使用专用的自紧式钢丝网套。

电缆转弯时,应在转弯的内侧放置侧向滑轮,或用人员手托,人员一定要站在弯曲部分的外部,防止人员被电缆挤伤。

在电缆穿管处应加以控制,防止电缆跑偏而受到损坏。

电缆敷设应统一指挥,加强联络,前后协调一致。

如人力施放电缆,应根据电缆轻重安排适量的人员,用力应一致,精力应集中,防止发生伤人事故。

电缆安装安全技术规程(3篇)

电缆安装安全技术规程1. 引言电缆是现代电力、通信和信息传输的重要设备,其安装涉及安全、可靠性和稳定性等多个方面。

为了保障电缆安装过程中的安全性,制定本技术规程。

2. 质量管理2.1 电缆种类和规格应与设计文件相符,不得随意替换。

2.2 电缆安装过程中应进行必要的检验和测试,确保电缆质量符合要求。

2.3 电缆应有完整的标识和标志,清晰可辨。

2.4 安装前应对电缆进行清洁和除尘处理。

3. 安全措施3.1 工作场所应保持整洁,杂物和障碍物应及时清除。

3.2 安装人员应配备个人防护用品,包括安全帽、防护眼镜等。

3.3 电缆安装过程中应遵守相关安全操作规程,严禁违章作业。

3.4 在施工现场设置明显的安全警示标志,提醒人员注意安全。

3.5 安装人员应定期接受相关安全培训,增强安全意识。

4. 安装工艺4.1 施工前应制定详细的安装方案和施工组织设计,包括人员安排、材料准备等。

4.2 施工人员应熟悉电缆安装工艺,严格按照规程操作。

4.3 挖槽应按照设计要求进行,保持槽底平整。

4.4 电缆应固定牢固,不得出现松动情况。

4.5 电缆的弯曲半径应符合相关标准,避免过弯导致电缆损伤。

4.6 电缆连接点应进行专门的防护,防止接头受潮和机械损伤。

4.7 在埋管安装时,应保证管道的通畅,防止电缆受压和挤压变形。

4.8 电缆敷设过程中应注意保护电缆的绝缘层,避免损坏。

5. 质量检验5.1 安装结束后应进行电缆的质量检验,包括电缆外观、绝缘电阻、电气性能等指标。

5.2 检验人员应熟悉相关标准和规程,进行准确的检测和测量。

5.3 电缆质量不合格的,应及时进行修理或更换。

6. 废弃物处理6.1 废弃电缆和废弃材料应按照环境保护要求进行分类和处理。

6.2 废弃电缆的搬运和处理过程中应注意安全,防止二次污染。

7. 日常维护7.1 工程竣工后,应制定合理的日常维护计划,定期巡检电缆安装情况。

7.2 发现问题和隐患时应及时采取措施进行修复和更换。

10kV电缆头制作及其安装工艺标准

10kV电缆头制作及安装工艺1.适用范围本工艺守则仅适用于用10kV电缆头制作及安装。

2.工艺设备及工具2.1.电缆剪2.2.电缆下线铡刀2.3.电缆主绝缘剥皮刀2.4.液压钳2.5.斜口钳2.6.3m钢卷尺2.7.壁纸刀2.8.剪刀2.9.砂纸2.10.平锉2.11.液化气及喷枪2.12.温湿度计2.13.12×14或14×17呆扳手2.14.19mmT型扳手3.材料3.1.25mm2高压软导线(10kV)及肘型软导线终端接头3.2.与软导线配套端子3.3.OT2.5-8端子3.4.无水酒精纸3.5.绝缘胶带3.6.半导自粘带3.7.硅脂3.8.Φ30热缩管3.9.色带或黄、绿、红热缩管3.10.熔管3.11.弹簧卡子3.12.验电帽3.13.绝缘塞3.14.双头螺栓3.15.绝缘帽4.环境要求4.1.制作时所需环境:场地洁净、相对湿度在70%以下、环境温度0℃以上35℃以下。

4.2.必须光照充足或有足够的照明,且空气中不应含有腐蚀性气体及粉尘特别是导电尘埃。

5.10kV软导线+硅橡胶不可触摸前头组装工艺5.1.工艺流程截取软导线→软导线剥皮→倒角→检验→主绝缘及应力锥清洁→涂硅脂→安装应力锥→压接端子→检验→肘型头组装→检验5.2.制作工艺5.2.1.截取软导线5.2.1.1.选择技术图纸规定的软导线,将其拉直,用卷尺精确测量所需软导线长度并做标记,用电缆下线铡刀或电缆剪将软导线剪断。

注意切口铜芯要整齐。

5.2.1.2.对30天以上未用的软导线在下料前应截去100mm(防止软导线受潮影响绝缘性能)。

5.2.1.3.下料后要把剩余软导线的断面处包扎,以防进水受潮。

5.2.2软导线剥皮5.2.2.1.试切割。

在电缆主绝缘剥皮刀上调节定位件长度(图5-1),使刀片距定位件端头的距离为50mm;调节图5-2所示的定位件长度,使刀片既不伤及线芯导体又使主绝缘较容易剥离。

图5-1 图5-25.2.2.2.从软导线端部向内量取长度为170mm并按图5-3中1所示方向旋转切割一周。

电力电缆头制作安装施工方案

电力电缆头制作安装施工方案一、材料准备1、所需材料清单在进行电力电缆头制作和安装之前,需要准备以下材料:1.1、电力电缆头:根据电缆头型号和规格,确保有足够数量的电力电缆头,确保其与电缆规格相匹配。

1.2、导体连接器:选择合适的导体连接器,其规格应与电缆头和电缆导体相适配。

导体连接器的质量应符合相关标准。

1.3、绝缘材料:选用绝缘材料以确保电缆头内部的导体得到充分绝缘。

绝缘材料的选择应考虑其电气性能和耐用性。

1.4、密封材料:选择适用于环境条件的密封材料,以防止湿气和其他外部因素侵入电缆头。

密封材料应具有良好的耐候性和密封性能。

1.5、线夹:选择合适的线夹,以提供额外的保护和支撑,确保电缆头安装牢固。

线夹的规格应与电缆头和线夹安装位置相匹配。

1.6、接地材料:准备用于电缆头接地的材料,包括接地夹、接地线和接地电极。

确保接地系统符合安全标准。

1.7、绝缘套管:获取适当尺寸的绝缘套管,以覆盖导体连接区域,提供额外的电气绝缘和机械保护。

1.8、螺栓、螺母、垫圈等:准备用于安装电缆头的螺栓、螺母、垫圈等紧固件,确保它们符合相关规格并满足安全要求。

2、材料检查与质量控制在使用上述材料之前,进行严格的材料检查和质量控制,以确保它们符合要求。

2.1、检查材料是否符合规格要求:检查每种材料的型号、规格、批号等信息,以确保它们与工程要求相符。

检查电缆头、导体连接器和绝缘材料的外观,确保没有明显的损伤或缺陷。

核查密封材料的密封性能和耐候性。

检查线夹、接地材料和绝缘套管的尺寸和质量,以确保它们适合用于工程。

2.2、确保所有材料的质量合格:所有材料必须符合相关标准和规定。

定期进行抽样检验以验证材料的质量,并记录检验结果。

确保材料的储存条件符合制造商的建议,以防止材料在储存期间受到损害。

二、安全措施1、工作区域安全:a.在开始施工前,确保工作区域没有易燃、易爆或其他危险物质,并保持干燥。

b.定期检查工作区域,清除杂物和障碍物,确保施工场地通畅。

(完整版)高压电缆头的制作规范

GB50168-92电缆终端和接头的制作-制作要求第一条:由于塑料绝缘电缆材料密实,硬度大,有时半导电屏蔽层与绝缘层粘附精密,而当前专用工具尚不普及,造成剥切困难,易损伤线芯和保留绝缘层的外表面,应特别注意。

第二条:为确保充油电缆线路施工质量,提出了接头,低位终端、高位终端的施工顺序。

第三条:提出了制作中、低压电缆终端和接头必须采取的措施。

由于电缆及其附件种类很多,具体施工方法和措施应遵循工艺原则。

6KV 及以上电缆在屏蔽中金属护套端部电场集中,场强较高,必须采取有效措施减缓电场集中。

常用的方法有胀铅、制作应力锥,施加应力带、应力管等措施。

第四条:根据能源部教育司培训电力电缆技工教材,给出了制作35KV 及以下电缆终端头及接头的关键剥切尺寸。

第五条:制作塑料绝缘电缆终端和接头必须除去部分半导体电屏蔽层,根据塑料绝缘电缆半导体电屏的的形式,提出了不同的除去方法。

对包带石墨屏蔽层必须使用溶剂如丙酮、三氯乙烯等,擦抹时应从高压端部往接地方向单向擦,不要往复擦拭,避免把导电粉末带向高电位。

第六条:三芯油质电缆终端及接头的制作关键是部分保留统包绝缘,扮弯芯线时,不得损伤纸绝缘,绕包附加绝缘、灌注填充油绝缘材料时应尽量消除线芯分支处的气隙。

第七条:为了确保制作充油电缆终端及接头的施工质量,包绕附加绝缘时应保持一定油不间断的从绝缘内部渗出,避免潮气进入和减少包绕时外来污染,因此不应完全关闭压力油箱,渗出的油及时排出,可提高终端内油质的质量。

第八条:三芯电力电缆接头两侧电缆的金属屏蔽层和铠装层不得中断,避免非正常运行时产生感应电动势而发生放电的现象。

第九条:三芯塑料绝缘电缆日趋普遍,其铜带屏蔽和钢铠在塑料护套之内,端部必须良好的接地。

否则当三相电流不平衡时,铠装层因感应电动势可能产生放电现象,严重时可能烧毁护层。

因此钢铠必须良好的接地。

铜屏蔽和钢铠可分开接地,便于实验检查护层,亦可同时接地。

第十条:运行经验表明,中、低压终端头和接头故障大部分是因为密封不良,潮气侵入绝缘所致,电缆终端和接头的封堵密封式确保质量的另一关键。

【精品】电缆头施工规范1

【精品】电缆头施工规范建筑电气工程施工质量验收规范-电缆头制作、接线和线缘测试 FA 机电设备标准 2007-01 -1 5 1 9:33:23 阅读 47 评论 0 字号:大中小订阅 1 8.1 主控项目 1 8.1 .1 高压电力电缆直流耐压试验必须按本规范第 3.1 .8 条的规定交接试验合格。

1 8.1 .2 低压电线和电缆,线间和线对地间的绝缘电阻值必须大于 0.5M。

1 8.1 .3 铠装电力电缆头的接地线应采用铜绞线或镀锡铜编织线,截面积不应小于表 1 8.1 .3 的规定。

表 1 8.1 .3 电缆芯线和接地线截面积(mm2) 电缆芯线截面积接地线截面积 1 20 及以下 1 6 1 50 及以下 25 注:电缆芯线截面积在 1 6mm2及以下,接地线截面积与电缆芯线截面积相等。

1 8.1 .4 电线、电缆接线必须准确,并联运行电线或电缆的型号、规格、长度、相位应一致。

1 8.2 一般项目 1 8.2.1 芯线与电器设备的连接应符合下列规定:1 、截面积在 1 0mm2及以下的单股铜芯线和单股铝芯线直接与设备、器具的端子连接; 2、截面积在 2.5mm2及以下的多股铜芯线拧紧搪锡或接续端子后与设备、器具的端子连接; 3、截1/ 3面积大于 2.5mm2的多股铜芯线,除设备自带插接式端子外,接续端子后与设备或器具的端子连接;多股铜芯线与插接式端子连接前,端部拧紧搪锡; 4、多股铝芯线接续端子后与设备、器具的端子连接; 5、每个设备和器具的端子接线不多于 2 根电线。

1 8.2.2 电线、电缆的芯线连接金具(连接管和端子),规格应与芯线的规格适配,且不得采用开口端子。

1 8.2.3 电线、电缆的回路标记应清晰,编号准确。

1 0.2 室外电缆线路设计使用电缆输送电能,较少受到外界风、雨、冰雹、人为损伤。

材料和安装成本都高,因散热用同等截面金属材料输送电能效率不如架空线。

不占用地皮,有利于环境美观。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精心整理 -来源网络 电缆头制作、接线和线路绝缘测试安装 施工工艺标准 一、 特点和适用范围 本工艺适用于一般工业与民用建筑电气安装工程10(6)KV及以下电缆头制作、接线和线路绝缘测试安装工程。 二、 施工准备

1、 技术准备 1施工前应进行技术交底工作; 2配备相应的施工质量验收规范。 2、 材料准备 1电缆终端头及其所用绝缘材料应是定型产品,各部队衔接处应封闭严密,附件齐全,瓷套不得裂纹、损伤,必须符合电压等级和设计要求,并应有试验数据及合格证。电缆头附件及主要材料由生产厂家备齐,并有合格证及说明书。 2电缆绝缘胶和环氧树结晶胶应是定型产品,必须符合电压等级和设计要求,各部衔接处均应封闭严密,附件齐全,应有理化及电气性能的试验单及合格证。 3固定电缆终端头用的金属件均应是镀锌件,配齐相应的螺母、垫圈和弹簧垫。 4中间头外壳必须密封良好,无杂质和砂眼,内壁光滑整洁,型号规尺寸必须符合设计要求。铅套管含纯铅量不少于99.9%,并能承受25标准大气压力试验。 5主要材料:电缆终端头套、塑料带、绝缘三叉手套、绝缘管、应力管、编织铜线、填充胶、密封胶带、密封管、相色管、防雨裙。 6辅助材料:焊锡、焊油、白布、砂布、芯线连接管、清洗剂、汽油、硅脂膏、接线端子、焊锡、清洁剂、砂布、白布、汽油、焊油、镀锌螺丝、电缆卡子、电缆标牌、10mm多股铜线。 3、 主要机具 1制作机具:防风栅、塑料布、油压接线钳、喷灯、铁壶、铝壶、搪瓷盘、铝锅、铁勺、漏勺、手套、漏斗、电炉子、钢锯、钢丝刷,温度计、剪刀、锉刀、电烙铁、电工刀、克丝钳、改锥等。。 2安装机具:台钻、电锤、滑车、大绳、板手、台钻、电焊机和气焊工具等。 精心整理 -来源网络 3测试工具:绝缘摇表、钢卷尺、钢板尺、温度计、万用表、试铃及试验仪器等。 4、 作业条件 1电缆敷设并整理完毕,核对无误。 2电缆支架及电缆终端头固定支架安装齐全。 3室外电缆终端头的制作应选择晴朗无风的天气施工,环境温度在+5C°以上。 4施工现场及其周围应清洁干燥,操作平台要牢固,四周应搭设防风栅。 5施工现场应备有220V电源和安全电源。现场具有足够照明和较宽敞的操作场地 6电缆终端头制作人员应经专门培训并考核合格,方可施工操作。 7土建工程基本施工完,墙面、屋顶的浆活完毕,施工现场应符合安全、消防规定,易燃物要妥善保管。 8塑料带应分黄、绿、红、蓝四色,各种螺丝等镀锌件应镀锌良好。 9地线采用裸铜软线,载面不小于10mm,表面应清洁,无断股现象。 10高空作业(电杆上)应搭好平台,在施工部位上方搭好帐篷,防止灰尘侵入(室外),室外施工时,应搭设临时帐篷。 11电气设备安装完毕,室内空气干燥,变压器、高压开关柜(高压开关)、电缆均安装完毕,电缆绝缘合格。 三、 材料质量控制要点 1在制作电缆头的全过程中,要保持清洁,油浸纱带和黑漆葛带要放在铝锅内加盖,随用随取,手上的潮气要擦净。工具要放在干净的瓷盘中。 2电缆绝缘纸不能损伤,特别是在三芯分开掰弯时,要特别小心,用力不能过猛。在凶缠绝缘层时,更不许来回搬弄芯线。 3封铅时,手腕要灵活,速度要快,否则会影响电缆的绝缘强度。烘烤铅包时,火焰要均匀,以免损坏铅包、绝缘纸和降低绝缘强度。 4灌注电缆胶时,温度要控制好,温度过高会损坏绝缘纸,温度过低灌注不实。 5从开始剥切到制作完毕,必须连续进行,一次完成,以免受潮。 6电缆头制作过程中,应注意的质量问题见下表: 电缆头制作过程中应注意的质量问题 7防止地线焊接不牢 解决方法是将钢带一定要锉出新茬,焊接时使用电烙铁不得小于500W,否则焊接不牢。 精心整理 -来源网络 8防止电缆芯线与线鼻子压接不紧固。线鼻子与芯线截面必须配套,压接时模具规格与芯线规格一致,压接数量不得小于二道。 9防止电缆芯线伤损:用电缆刀或电工刀剥皮时,不宜用力过大,最好电缆绝缘外皮不完全切透,里层电缆皮应撕下,防止损伤芯线。 10电缆头卡固不正,电缆芯线过长或过短。电缆芯线锯断前要量好尺寸,以芯线能调换相序为宜,不宜过长或过短;电缆头卡固时,应注竟找直,找正,不得歪斜。 四、 施工工艺 4.1工艺目的: 电缆敷设好后,为使其成为一个连续的线路,各线段必须连接为一个整体,这些连接点则称为接头。电缆线路两末端的接头称为终端头,中间的接头则称为中间接头。它们的主要作用是使电缆保持密封,使线路畅通,并保证电缆接头处的绝缘等级,使其安全可靠地运行。 4.2对电缆头的基本要求: 4.2.1电缆制成以后和在整个运行过程中都必须保证其密封,特别是油浸渍纸绝缘电缆,若电缆头密封不良,不仅会漏油使电缆绝缘干枯,而且潮气也会侵入电缆内部使电缆绝缘性能降低。因此,保证密封是对电缆头最重要的要求之一。 4.2.2电缆头的绝缘强度,应保证不低于电缆本身的绝缘强度,而且应具有足够的机械强度,以抵御在线路上可能遭受的机械应力,包括外来机械损伤及短路时的电动应力。线芯接头应接触良好,接触电阻必须低于同长度导体电阻的1.2倍。为便于施工,还要求电缆头的结构简单、紧凑、轻巧,但也应保证具有一定的电气距离,以避免短路或击穿。 4.2.3为使电缆头满足以上基本要求,制作电缆头时除使用吸水性、透气性小,介质损失角正切值低和电气稳定性好的材料外;还必须保证在施工过程中保持手、工具、绝缘材料的清洁干燥和电缆本身的干燥等,保证高水平的操作工艺。 4.3电缆头施工的基本要求: 4.3.1电缆头施工之前必须做好充分的准备工作,应具备良好的施工条件: (1)施工所需要的材料、工具、电缆终端盒或中间接头的壳体、套管及附件等均应在施工前准备齐全,并均须经过检验合格方可应用。采用的附加绝缘材料除电气性能应满足要求外,尚应与电缆本体绝缘具有相容性。 施工前还应再次做好对线路的核对工作,如电压等级、电缆截面等。 (2)施工现场的环境温度及电缆本体的温度。对油浸纸绝缘电力电缆一般应在50℃以上,否则应采取人工加温,对塑料绝缘电缆则可在0℃以上。 精心整理 -来源网络 (3)施工现场应保持清洁、干燥、光线充足,周围空气相对湿度宜为70%及以下,并不应含有导电粉尘和腐蚀性气体,否则应提高环境温度搭篷防尘,增设人工照明及加强通风。严禁在雾或雨天施工。 4.3.2为保证电缆头的质量,在施工过程中还必须做到: (1)施工操作从剥切电缆开始到施工完毕,必须连续进行,时间越短越好,以防绝缘吸潮。同时在操作时要特别防止汗水浸入绝缘材料内。 (2)剥切电缆时,不允许损伤线芯和应保留的绝缘层,且使线芯沿绝缘表面至最近接地点(屏蔽或金属护套端部)的最小距离应符合下列要求:1KV电缆为50mm,6KV电缆为60mm,10KV电缆为125mm。 (3)电缆终端头的出线应保持固定位置,并保证必要的电气间距和合适的弯曲半径。 (4)电缆头在施工完成后与系统或设备搭接时,应与系统核对相位,确认无误后方可结束工作。 在整个施工过程中必须要有可靠的安全措施,保证安全工作,防止事故发生。 4.4电缆终端头的制作 电缆终端头的种类较多,特别是橡塑绝缘电缆及其附件发展较快。常用型式有自粘带绕包型、热缩型、预制型、模塑型、弹性树脂浇注型,还有传统的壳体灌注型、环氧树脂型等。虽然电缆头的型式不同,但其制作工艺却大同小异,下面介绍几种电缆头的制作工艺。 电力电缆终端头:室内环氧树脂终端头(NTH型)、10KV塑料电缆终端头、电力电缆中间头;控制电缆的连接; 4.4.1干包式电缆终端头 干包式电缆终端头不用任何绝缘浇注剂,而是用软“手套”和聚氯乙烯带干包成形。它的特点是体积小、重量轻、工艺简单、成本低廉,是室内低压油纸电缆终端头采用较多的一种。其制作工艺如下: 准备工作→确定电缆剥切尺寸→剥切外护层→清擦铅(铝)套→焊接地线→剥切电缆铅(铝)套→剥除统包绝缘和分线芯→包缠内包层→套聚氯乙烯软手套→套聚氯乙烯软管、绑扎尼龙绳→安装接线端子→包绕外包层→安装 (1)准备工作。准备材料和工具,核对电缆规格、型号、检查电缆是否受潮,测量绝缘电阻、核对相序等。 (2)确定电缆剥切尺寸。终端头的安装位置确定之后,即可决定电缆外护层和铅(铝)套的剥切尺寸。 (3)剥切外护层。按照剥切尺寸,先在锯割钢带处做好记号,把由此向100mm处的一段钢带,用汽油将沥青混合物擦净,再用细锉打光,表面搪一层焊锡。放好接地用的多股裸铜绞线,并装上电缆钢带卡子。然后,在卡子的外边缘沿电缆周长用钢锯在钢带上锯出一个环形深痕,深度为钢带厚度的2/3。但应注意在锯割时不要伤及铅(铝)套。锯完后,用螺丝刀在锯痕尖角外把钢带撬起,用钳子夹住,逆着缠绕方向把钢带撕下。再用同样的方法剥掉第二层钢带。用锉刀锉掉切口毛刺,使其光滑。 精心整理 -来源网络 (4)清擦铅(铝)套。先用喷灯稍加热电缆,使沥青软化,逐层撕去沥青纸。切忌用火烧沥青纸,以防铅(铝)套过热而损坏绝缘。最后,用汽油或煤油布将铅(铝)套擦拭干净。 (5)焊接地线。地线应采用多股裸铜线,其截面不应小于10mm,长度按实际需要而定。地线与钢带的焊接点选在两道卡子之间,焊接时应涂硬脂酸或焊锡膏去污,上下两层钢带均应与地线焊牢。先把地线分股排列贴在铅(铝)套上,再用直径1.4mm铜线绕3圈扎紧,割去余线,留下部分向下弯曲,并轻轻敲平,使地线紧贴扎线,再进行焊接。焊接时,先将钢带、铅(铝)套的被焊面及接地线用喷灯稍稍加热,涂上焊锡膏和硬脂酸,再将已配制好的焊料用喷灯加热变软,在被焊面上反复涂擦使其有一定堆集量,再用喷灯加热堆集的焊料使之变软,并用浸渍过牛脂或羊脂的布抹圆抹光,成为半边鸽蛋形。焊接速度要快,以免损伤电缆内部纸绝缘。 (6)剥切电缆铅(铝)套。按照剥切尺寸先确定喇叭口的位置,用电工刀沿铅(铝)套圆周切一环形深痕,再顺着电缆轴向在铅(铝)套上割切两道纵向深痕,其间距约为10mm,深度为铅(铝)套厚度的1/2,不能切深,以防损伤内部纸绝缘。随后,从电缆端头起,把两道纵向深痕间的铅(铝)皮用螺丝刀撬起,再用钳子夹住铅(铝)皮条往下撕,见图1。 图1撕下两纵向割痕间的铅(铝)皮条 当撕到下面环形深痕处时把铅(铝)皮条撕断,再用手把铅(铝)套剥掉,见图2。 图2剥掉电缆铅(铝)套 剥完电缆铅(铝)套,即用专用工具把电缆铅(铝)套切口胀成喇叭形,胀口时用力要均匀,以防胀裂。喇叭口要圆滑、规整和对称,其直径约为铅(铝)套直径的1.2倍。注意切忌将铅(铝)屑掉入喇叭口内。因铝套较硬,胀喇叭口略困难,略胀开一些即可。 (7)剥除统包绝缘和分线芯。将电缆铅(铝)套喇叭口向末端方向的25mm部分的统包绝缘用聚氯乙烯带顺着绝缘包绕方向包缠作临时保护,包缠层数以能填平喇叭口为准;然后撕去保护带以上至电缆末端的统包绝缘纸(禁止用刀子切割),将电缆线芯逐相分开,割去线芯间的填充物,切割时刀口应向外,避免割伤线芯上的绝缘纸。 (8)包缠内包层。从线芯分叉口根部开始,用聚氯乙烯带在线芯上包缠1~3层,层数以能使聚氯乙烯软管能较紧地套装为宜,不使线芯与聚氯乙烯软管之间产生空隙。包缠时,顺绝缘纸的包缠方向,以半遮盖方式向线芯端部包缠,包带要拉紧,使松紧程度一致,不应有打折、扭皱现象。一直包至线芯端部。在线芯三叉口处填以环氧--聚酰胺腻子,并压入一个“风车”,使三叉口无空隙。做法见图3所示。 图3电缆三叉口压入“风车” “风车”系用聚氯乙烯带制成,形状见图4所示。 图4风车形状 (a)三芯电缆用;(b)四芯电缆用