超细粉生产工艺

矿渣微粉的应用及其生产工艺

水泥生产 Cement production2矿渣微粉的应用及其生产工艺张惠平(合肥水泥研究设计院 安徽 合肥 230051)中图分类号:TQ172 文献标识码:B 文章编号1007-6344(2017)04-0002-01摘要 细磨矿渣概念,不同于颗粒较粗的矿渣混合材,它是将超细矿渣微粉作为混凝土的掺合料直接使用或参入水泥中作为复合水泥的混合材。

由于超细矿渣微粉的细度很高,其活性在碱性条件下得到充分激发,使混凝土和水泥的多项性能得到了极大的提高和改善。

关键词:矿渣微粉;矿渣微粉掺量;矿渣微粉生产工艺1.矿渣微粉对水泥及混泥土性能的影响1.1矿渣微粉对水泥性能的影响掺入矿渣微粉与不掺矿渣微粉的水泥的性能对比试验结果 表1 比表面积(m2/kg) 抗折强度(MPa)抗压强度(MPa)编号 水泥 矿渣 混合后 0.08mm筛余(%)3d 7d 28d 3d7d28d 备注1 452 - 452 2.3 4.8 6.4 8.4 23.5 35.0 49.8纯水泥2 458 939 598 3.3 7.3 8.9 11.0 44.3 61.8 82.3掺32%矿渣3 431 501 459 4.1 6.3 8.7 10.5 31.0 49.5 69.6掺32%矿渣4 373 486 456 2.3 5.2 8.3 10.8 24.4 43.1 36.1掺39%矿渣5 399 379 383 2.5 3.0 7.1 10.7 14.8 33.7 56.8掺55%矿渣6 399 379 397 2.7 2.8 7.5 11.5 12.2 31.8 51.5掺60%矿渣73483483.16.57.38.6 34.1 44.263.7纯熟料在水泥中掺入矿渣微粉与不掺矿渣微粉的水泥的性能对比试验结果如下: 从表1中可看到2#、3#两个编号的水泥样中,在矿渣掺量较大的情况下,水泥标号已分别达到72.5R 型硅酸盐水泥及62.5型普通水泥强度指标。

粉体材料成形理论与技术

物理性能(一):粉末的颗粒形状

颗粒形状是决定粉末工艺性能(松装密度、流动性等) 的主要因素。粉末生产方法不同,所得粉末的颗粒形 状也不同。 铁粉颗粒形状与生产方法的关系

一般来说,由气态、液态转变成粉末时,粉末颗粒形状容易趋 于球形,由固态转变成粉术时,粉末颗粒形状则趋于不规则形状, 或者经特殊加工后可呈片状。粉末的形状一般用光学显微镜观察。

粉末冶金用金属粉末颗粒的大小可大致按下表分级:

物理性能(二):粉末粒度与粒度组成

在粉末冶金生产中,通常用标准振动筛进行筛分析以 测定粉末颗粒大小和粒度组成。生产上常用的最细筛 网是325目;目数是指1英寸(25 4mm)长度筛同上的筛 孔数。325目即1英寸长度有325个孔,其筛孔大小为44 /µm。通过325目筛(小于44µm)的细粉,通常叫做亚筛 析粉。用筛分析不能精确测定粉末颗粒大小,实际上, 筛分析只能测定粉末粒度的范围。如-100目、+150目 则表示这批粉未能通过100目,而不能通过1 50目。 另外,用筛分析测定粉末颗粒大小时,必须注意颗粒 的形状,筛孔与实际颗粒尺寸间的关系。当然,球形 颗粒只能通过比其直径略大的筛孔。等轴状(多角不规 则形)颗粒可能也是这样,但不够精确。

物理性能(二):粉末粒度与粒度组成

在生产中到底采用什么粒度分布为最好,目前还没有一个定量 的说法,而只能凭经验拟定一个粒度分布大致范围,用幅度较 大的质量百分比来表示粉末粒度组成。根据粉末冶金生产实践, 关于金属粉末的粒度分布,大体可提出以下几点原则: ①从定性方面来说,细粉比粗粉好。因为细粉颗粒间的接触面 积大,烧结件的性能好,但是,粉末越细,烧结收缩越大。 ②应尽量避免全部采用粗粉。因粗粉容易形成大孔隙。一般来 说,当孔隙度相同时,大孔隙是有害的。 ③粗细粉未应搭配使用,装粉时可实现充分的填充,减少孔隙 度,达到合理排列。这样,产品的压坯密度和强度增加,弹性 后效减少。 ④压制大型压坯时,细粉含量不宜过多。细粉含量多时,需要 的单位压制压力增大,同时沿压制方向的密度差增大。 金属粉末粒度组成的测定

活性超细重钙湿法研磨改性生产工艺

2 湿法 研磨一 改性 一体化 生 产

造纸 、 料 等 行业 所 用超 细重 钙 主要 是 在 含水 涂

在我 国, 九十 年 代 初 , 作塑 料 、 胶等 填 料 至 用 橡

的重 钙主要 是 3 0 0 0 ~6 0目的雷 蒙磨机 产 品, 改性主

的环境 中使 用, 基本 上 为非活 化产 品 , 原料 中有无 对 假颗粒 的要求 也不 高 ; 但在 塑 料 、 胶 等行 业 , 橡 由于

是在干法 环境 中使 用 , 多数 采用 活性超 细重 钙, 大 对

要 是在捏合 机 中加 少量脂肪 酸 、 石蜡 、 偶联荆 等进行 加热混合 处理 , 主要 目的是 能增 加填 充量, 降低制品 的生产成 本, 同时增 大制 品的N _。这 几年 , 眭 随着超

般 仅适 用 于 15 目以 下 的粉 体 , 粉体 过 细 . 改 20 若 则 性产 品中 极 易形 成大 量 的 二 次 团聚 体 ( 称 “ 俗 假颗

粒” , 活化 度低 , 重 影 响产品 的使 用性 能。湿法 )且 严

改 陛则是 把改性 药 剂 加 入 矿 浆 中进 行 改性 , 终再 最 干燥粉 碎, 最大特 点是 改性 剂在 水 中较易 分散, 其 包

两年 内, 我们对 活性 超 细 重 钙 的 湿法 改 性 生 产工 艺

进行 了系统研 究。

分级 的效 率也 较 低 , 且难 以避 免 过 大粒 子 。而 湿 而

法研 磨, 超细 粒子 在水 介质 中的 团聚 较 易得到控 制 , 矿物 在水 中的微 裂 纹有 助 于 超 细 粉碎 , 得 湿法 超 使 细研 磨能耗较 小 , 品品质较 高 。 产 超细重钙 的改 性 问题 . 究得 还 不够 深 入 。高 研 能辐 照改性 法 , 本过 高 , 能 也 不够 稳 定 ; 成 性 机械 化

聚乙烯蜡工艺技术进展和应用前景探讨

弹 性 体 C , H 2 I 0 N 1 3 A — 0 8 — E 2 L 5 A , 2 S 3 T ( 4 0 ) M : 8 E 4 R  ̄ I C 8 8 S

聚 乙 烯 蜡 工 艺 技 术 进 展 和 应 用 前 景 探 讨

齐姝 婧 , 韩 勇锡 , 刘 晨。 , 李文国

模 性 能好 , 耐光 , 化 学 稳 定 性 良好 , 是 P VC管 材 、

粉 直接 售 出 , 产 品外 观 、 粒径 、 熔点 、 软 化点 和 酸值 等 指标 通 常不 能 同 时达 到 技 术 要 求 , 从 而 限制 了 其 应用 。要 改善 产 品 品质 , 使 其得 到更 多 的应 用 ,

域, 产品附加值大大提高 。但 由于技术水平 的限

制, 目前 我 国 聚乙烯 蜡 的生产 工 艺还不 成 熟 , 厂家

一

般 以蜡 片或经 过简 易 喷粉 装置 制得 的聚 乙烯蜡

聚合 时 的 副产物 , 裂 解 型 聚 乙烯 蜡 可 由纯 净 的 聚 乙烯树 脂 或者废 旧塑料 裂解 得 到 。聚 乙烯蜡 具有 优 良的机 械 性 能 、 电性 能 , 分 散 性 和 流动 性 好 , 脱

( HL B ) 、 乳化剂 用量 、 乳 化 时间、 乳化 温度、 p H 值、 搅 拌速 度等 因素对 聚 乙烯蜡 乳液 性能 的影 响 , 并 分别 采 用 场 发 射 透 射 电子 显 微 镜 ( F E - T E M) 和激光 动态 光散 射仪 ( D L S ) 等研 究 了乳 液微 粒 形

关键 词 : 聚 乙烯蜡 ; 工艺技 术 ; 进展 ; 应 用前景 中图分类号 : T Q 3 1 4 文献标识码 : A 文章编 号 : 1 0 0 5 — 3 1 7 4 ( 2 0 1 3 ) 0 4 — 0 0 8 4 — 0 5

氧化锆陶瓷概述.

氧化锆陶瓷概述摘要:ZrO2 具有熔点和沸点高、硬度大、常温下为绝缘体、而高温下则具有导电性等优良性质,上个世纪二十年代开始就被用来作为熔化玻璃、冶炼钢铁等的耐火材料。

并且由于TZP 陶瓷具有高韧性、抗弯强度和耐磨性,以及优异的隔热性能,甚至其热膨胀系数接近于金属等优点,因此TZP 陶瓷被广泛应用于结构陶瓷领域。

本文介绍了氧化锆的基本性质、氧化锆超细粉体的制备方法、高性能氧化锆陶瓷材料的成型工艺以及其在各领域的应用情况。

关键词:氧化锆;高性能陶瓷;制备;应用1 引言锆在地壳中的储量超过Cu、Zn、Sn、Ni 等金属的储量,资源丰富。

世界上已探明的锆资源约为1900 万吨(以金属锆计),矿石品种约有20 种,主要含有如下几种化合物:(1)二氧化锆(单斜锆及其各种变体);(2)正硅酸锆(锆英石及其各种变体);(3)锆硅酸钠、钙、铁等化合物(异性石、负异性石、锆钻石)。

异性石和负异性石矿中含锆量非常低,无工业价值,因而锆的主要来源为单斜锆矿和锆英石矿,其中以锆英石矿分布广[1]。

纯ZrO2 为白色,含杂质时呈黄色或灰色,一般含有HfO2,不易分离。

单斜ZrO2 密度5.6g/cm3,熔点2715℃。

ZrO2 具有熔点和沸点高、硬度大、常温下为绝缘体、而高温下则具有导电性等优良性质。

上个世纪二十年代开始就被用来作为熔化玻璃、冶炼钢铁等的耐火材料,从上个世纪七十年代以来,随着对ZrO2 有了更深刻的了解,人们进一步研究开发ZrO2 作为结构材料和功能材料。

1975 年澳大利亚R.G.Garvie 以CaO 为稳定剂制得部分稳定氧化锆陶瓷(Ca-PSZ),并首次利用ZrO2 马氏体相变的增韧效应提高了韧性和强度,极大的扩展了ZrO2 在结构陶瓷领域的应用[2]。

1973 年美国R.Zechnall,G.Baumarm,H.Fisele 制得ZrO2 电解质氧传感器,此传感器能正确显示汽车发动机的空气、燃料比,1980 年把它应用于钢铁工业。

超细粉细沙饱和水地层真空降水成孔施工工艺

超细粉细沙饱和水地层真空降 水成孔施工工艺

魏文义 中铁十九局集团第三工程有限公司

摘 要 : 通过对兰渝铁路胡麻岭隧道7#竖井真空降水施工技术研究,介绍黄土隧道超细粉细沙饱和水地层真空降水 成孔工艺,为同类型隧道真空降水施工提供借鉴。 关键词 : 超细;粉细沙;饱和水;真空降水;钻孔;成孔;降水管

参考文献:

[1]王锦洪.高层建筑钢筋混凝土梁式转换层施工技术研究[J]. 广东科技, 2010,(02). [2]杨文柱.建筑安全工程[M].北京:机械工业出版社,2004.

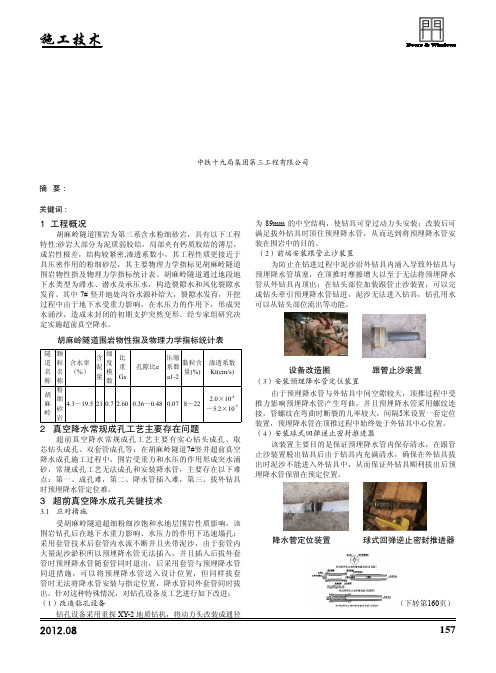

(上接第157页) (5)安装防旋转装置

由于止水装置与外钻具紧密配合,在拔外钻具时外钻具 旋转容易导致预埋降水管随之转 动,造成预埋降水管外包裹在旋 转过程中与围岩摩擦破损,导致 真空吸排时预埋降水管内进入泥 沙;该装置安装于球式回弹逆止 密封推进器前端,可以避免推进 过程中预埋降水管旋转。

胡麻岭隧道围岩物性指及物理力学指标统计表

隧 道 名 称

颗 粒 名 称

含水率 (%)

含 泥 量

细 度 模 数

比 重 Hale Waihona Puke s孔隙比e压缩 系数

黏粒含 量(%)

渗透系数 Kt(cm/s)

a1-2

胡 麻 岭

粉

细 砂

4.3~19.5 21 0.7 2.60

0.36~0.48

岩

0.07

8~22

2.0×10-4 ~5.2×10-5

2 真空降水常规成孔工艺主要存在问题

超前真空降水常规成孔工艺主要有实心钻头成孔、取

芯钻头成孔、双套管成孔等;在胡麻岭隧道7#竖井超前真空 降水成孔施工过程中,围岩受重力和水压的作用形成突水涌

砂,常规成孔工艺无法成孔和安装降水管,主要存在以下难

金属锰粉的生产方法与工艺流程

金属锰粉的生产方法与工艺流程金属锰粉的生产方法大致可分为机械粉碎法和物理化学制粉法,见下表。

金属锰粉制取方法表金属锰分为火法还原生产的金属锰和湿法电积生产的电解金属锰。

火法金属锰为块状,难粉碎;湿法电解金属锰为片状,易粉碎,且纯度高。

同时,金属锰粉生产规模一般较大,而金属锰粉的附加值不高,这些因素决定了采用机械粉碎法适合于生产金属锰粉,且所用原料为电解金属锰。

工业应用的方法主要有:球磨法、超细粉碎法、对辊破碎法、立磨粉碎法等。

机械粉碎法的基本原理是利用锰片的脆性通过剪切、冲击、弯曲、挤压、研磨等将锰片粉碎成锰粉。

一、球磨法生产金属锰粉1.金属锰粉生产工艺流程球磨机是最古老的研磨机,目前仍广泛应用于化工原料、陶瓷原料、涂料等超细粉末的制备。

球磨机的特点是粉碎比大,结构简单,机械可靠性强,磨损零件容易检查和更换,工艺成熟,可标准化,可适应不同情况下的操作,如粉碎与干燥、粉碎与混合同时进行等,既可用于干法粉碎,又可进行湿式粉碎。

但是,球磨机的粉碎效率低,单位产量的能耗较高,不能连续化作业,研磨介质容易磨损,而且运转时噪音大。

球磨法制锰粉的原理是当球磨机运转时,研磨介质与物料一起在离心力和摩擦力的作用下被提升到一定高度后,由于重力作用而脱离筒壁沿抛物线轨迹下落,然后,它们又被提升到一定高度,再又沿抛物线轨迹下落。

如此周而复始,使处于研磨介质之间的物料受冲击作用而被击碎;同时,由于研磨介质的滚动和滑动,使颗粒受研磨、摩擦、剪切等作用而被磨碎。

金属锰粉生产的原则流程见图1。

2.过程操作1)粗碎片状金属锰易堆积架桥,流动性较差,球磨过程中容易形成沿锰片侧面磨削的情形,破碎效率低;特别是对电积时间长、厚度大的锰片,这种现象尤为突出,所以,进球磨机前锰片一般需经粗碎。

粗碎在对辊破碎机中进行。

对辊辊子挤碎锰片过程中不时有火星冒出,故应用惰性气体保护,粗碎过程细粉产出不多,但还是有少量粉尘产生,需设置收尘设施。

2)球磨球磨机是球磨法制备锰粉的主体设备。

湿法生产超细重质碳酸钙工艺实践

( h n xn my ab n t . o, t.H z o 1 0 0 C ia C ag igO a ro a sC .Ld, u h u3 0 , hn ) C e 3

Absr c : n r c n e r m t rn i gp o e s n d fc to c n l g e e o me t s l e h u e f e e v ac u t a t I e e t a s y wi we i d n r c s d mo i ai n t h o o yd v l p n . o v es p r n a y c li m g a i e t i h c r o aer u i n t a d f du t fn acu c r o aei ab n t n o ,h t mo i e l a ec li m b n t PVC e lws o a eo g t u ei c e s , n a l u l y b ep u e a i ri a n bl o s g f o g r a e a d s b eq ai , eh l f l d h n t t f r n u ti l e s r d ci n. o d srai d ma sp o u t i z o Ke r s GCC; u e f e mo i c t n we rn i g p o u t n p a t e y wo d : s p r n ; d f a i ; t i d n ; r d ci r ci i i o g o c

乙烯波纹管中用量得 到了极大 的提高 ,不但使企 业大 幅度的降低成 本 ,而且性 能不变 ,极大的获得了性价 比。本文作者 从事超 细碳酸钙生产实践多年 ,在 生产

一

指 标 ≥9 8 ≤0 0 .5 ≤O 8 .

天麻超微粉胶囊的制备工艺研究

[8]AUWang.RelationshipofreducedlungfunctionwithTh1/Th2polarization, STAT4/6expressioninratsofchronicobstructivepulmonarydisease[J].Chinesejournalofcellularandmolecularimmunology,2013,29(12):1233.

综上所述,与正常组相比,模型组中&)*5,&'6/ 和&'7!1含量高于正常组,提示&)*8,&'9/和&':!1均参 与+,-.病理过程。爱罗咳喘宁对+,-.干预有效,其

机制可能通过抑制&)*;,&'</和&'=!1的合成与分泌而

阻滞+,-.炎症过程。其详细机制有待深入研究。

参考文献

[1]柳涛,蔡柏蔷.慢性阻塞性肺疾ห้องสมุดไป่ตู้诊断、处理和预防全球策略(2011年修 订版)介绍[J].中国呼吸与危重监护杂志,2012,11(1):1>12.

天麻超微粉胶囊的制备工艺研究

王诗鹭 乔 楚 刘 桐

(中国医科大学附属第四医院药学部,辽宁 沈阳 110032)

摘 要 目的 建立天麻超微粉胶囊的制备工艺。方法 以天麻素溶出度作为考察指标,确定适宜的天麻超微粉粒度。以吸 湿性和流动性作为考察指标,筛选合适的辅料及比例,选择填充的胶囊型号制备天麻超微粉胶囊。结 果 天麻超细粉的粒 度D50为21.36μm时天麻素的溶出度显著优于细粉 (<0.05)。以微粉硅胶为辅料,药辅比为8∶1,环境温度控制在68.7% 以下,0号胶囊灌装,装量为0.48g。结论 制剂工艺合理,经3批样品生产验证,具有较好的工艺稳定性,可为天麻微粉的 应用提供基础和理论依据。 关键词 天麻;超微粉;天麻素;溶出度;制剂工艺 doi:10.3969/j.issn.16722779.2018.16.033文章编号:16722779(2018)16007503

超细粉体技术在中药制剂中的应用

超细粉体技术在中药制剂中的应用王春花【摘要】该文介绍了超细粉体技术在中药制荆中的应用现状及其优缺点,并展望其在中药制荆领域的应用前景.超细粉体技术对中药制剂质量和制剂工艺均有重要的影响,为现代给药系统的研究提供了新的方法和途径,必将受到关注和重视,得到更完善的发展和提高,从而促进制药工业的发展.【期刊名称】《中国药业》【年(卷),期】2011(020)010【总页数】3页(P15-17)【关键词】超细;粉体技术;中药制剂;应用【作者】王春花【作者单位】湖南科技职业学院轻化工程学院,湖南,长沙,410118【正文语种】中文【中图分类】TQ461随着现代科学的发展和《药品生产质量管理规范》的广泛实施,粉体的理论和处理方法不断被引入固体物料的各单元操作中,使固体药物制剂的研究、开发和生产从盲目性和经验模式走上了量化控制的科学化、现代化轨道,为固体制剂的处方设计、生产过程控制及质量控制等方面提供了重要的理论依据和试验方法。

因此,粉体技术日益受到药学工作者的关注。

超细粉体技术[1]是目前各国较热门的一种新化学工程技术,始于20世纪70年代,在制药工业中有着广泛的发展前景。

在此对超细粉体技术在中药制剂中的应用进行了介绍,并就其对药物制剂质量和工艺过程的影响进行了分析。

1 概述目前国外将粒径小于3μm的粉体称为超细粉体[2]。

超细粉体技术是指制备与使用超细粉体及其相关的技术,研究内容包括超细粉体的制备、分级、分离、干燥、表面改性、粒子复合、粒度测量、制造及储运过程中的安全技术等[3]。

超细粉体技术又称超微粉碎技术、细胞级微粉碎技术[4],这是一种纯物理过程。

它能将由传统粉碎工艺得到的动、植物药材粉末中位粒径,从约75μm提高到5~10μm以下。

该技术已逐渐在中药制剂中得到广泛的应用,尤其是药物超细颗粒在外用药、内服药及混悬液针剂中的使用,可进一步提高药物在体内的吸收,增强药物疗效。

中药经细胞级微粉碎后,细胞破壁,可大幅度提高药效。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

超细粉生产工艺

超细粉是一种细度很高的粉体材料,具有很高的活性和表面活性。

超细粉的应用广泛,包括在建筑、化工、材料科学等领域。

超细粉的生产工艺主要包括研磨、分级、气流分离三个步骤。

首先是研磨步骤。

研磨是将原料通过研磨设备进行碰撞、剪切和摩擦的过程,使其颗粒尺寸逐渐减小,达到所需的超细粉要求。

常用的研磨设备有球磨机、颚式破碎机、砂磨机等。

研磨设备通常采用闭路循环的方式,通过循环输送泵将碎矿送入研磨设备,在设备内进行研磨,然后将细粉通过筛网分离出来,送入分级设备。

接下来是分级步骤。

分级是将研磨设备产生的混合粉末按照不同粒径进行分离的过程。

常用的分级设备有风力分级机、离心分级机、湿式分级机等。

分级设备将粉体按照粒径大小进行分离,较大的颗粒返回研磨设备进行再次研磨,较小的颗粒则被收集起来作为超细粉。

最后是气流分离步骤。

气流分离是将细粉从气流中分离的过程,常用的设备是气流筛和气流分离器。

在气流分离步骤中,通过气流的作用将细粉从较大的颗粒中分离出来,然后收集起来作为超细粉。

整个生产工艺中,关键的环节是研磨和分级。

研磨设备的选择和性能决定了细粉的质量和产量,分级设备的精度和效率影响着超细粉的颗粒分布和产能。

同时,工艺的控制和调节也非常

重要,通过合理的操作和参数设定来保证产品的质量和工艺的稳定性。

总之,超细粉的生产工艺包括研磨、分级和气流分离三个步骤。

通过合理的设备选择、工艺调节和质量控制,可以得到高质量的超细粉产品。