刀架进给模拟机构

滚刀的安装调试

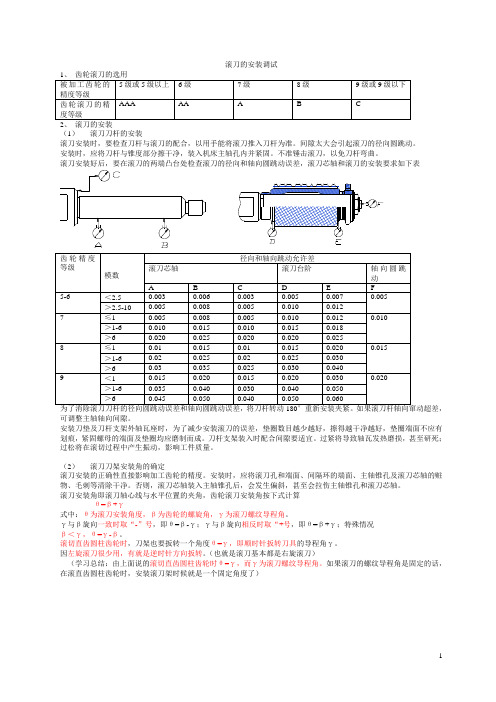

滚刀的安装调试(1) 滚刀刀杆的安装滚刀安装时,要检查刀杆与滚刀的配合,以用手能将滚刀推入刀杆为准。

间隙太大会引起滚刀的径向圆跳动。

安装时,应将刀杆与锥度部分擦干净,装入机床主轴孔内并紧固。

不准锤击滚刀,以免刀杆弯曲。

滚刀安装好后,要在滚刀的两端凸台处检查滚刀的径向和轴向圆跳动误差,滚刀芯轴和滚刀的安装要求如下表可调整主轴轴向间隙。

安装刀垫及刀杆支架外轴瓦座时,为了减少安装滚刀的误差,垫圈数目越少越好,擦得越干净越好,垫圈端面不应有划痕,紧固螺母的端面及垫圈均应磨制而成。

刀杆支架装入时配合间隙要适宜。

过紧将导致轴瓦发热磨损,甚至研死;过松将在滚切过程中产生振动,影响工件质量。

(2) 滚刀刀架安装角的确定滚刀安装的正确性直接影响加工齿轮的精度。

安装时,应将滚刀孔和端面、间隔环的端面、主轴锥孔及滚刀芯轴的赃物、毛刺等清除干净。

否则,滚刀芯轴装入主轴锥孔后,会发生偏斜,甚至会拉伤主轴锥孔和滚刀芯轴。

滚刀安装角即滚刀轴心线与水平位置的夹角,齿轮滚刀安装角按下式计算 θ=β+γ式中:θ为滚刀安装角度,β为齿轮的螺旋角,γ为滚刀螺纹导程角。

γ与β旋向一致时取“-”号,即θ=β-γ;γ与β旋向相反时取“+号,即θ=β+γ;特殊情况 β<γ,θ=γ-β。

滚切直齿圆柱齿轮时,刀架也要扳转一个角度θ=γ,即顺时针扳转刀具的导程角γ。

因左旋滚刀很少用,有就是逆时针方向扳转。

(也就是滚刀基本都是右旋滚刀)(学习总结:由上面说的滚切直齿圆柱齿轮时θ=γ,而γ为滚刀螺纹导程角。

如果滚刀的螺纹导程角是固定的话,在滚直齿圆柱齿轮时,安装滚刀架时候就是一个固定角度了)直 齿 轮左旋齿轮右旋齿轮右旋齿轮(3) 滚刀角度的调整首先松开刀架的锁紧螺母,然后手摇刀架转角度的方头手柄,通过蜗轮、蜗杆带动刀架旋转,按所需安装角调整完刀架角度后,应将松开的锁紧螺母紧固好。

滚刀刀架转角调整误差对滚切6级、7级、8级、9级齿轮分别允许为3'、5'、10'、15'。

立式铣床的工作原理

立式铣床的工作原理立式铣床是一种多功能的金属加工设备,它主要用于进行铣削加工,能够加工复杂形状的零件。

立式铣床的工作原理包括机床结构、主要零部件和工作过程三个方面。

1.机床结构立式铣床由机床床身、滑台、工作台、主轴、进给机构和控制系统等几个主要部分组成。

机床床身是机床的基本支撑结构,上面安装滑台和工作台。

滑台是机床的活动部分,它可以在机床床身上进行上下直线运动。

工作台安装在滑台上,可以在滑台上进行左右平动和旋转运动。

主轴是立式铣床的核心部件,它通过电机的驱动旋转,可以进行铣削加工。

进给机构包括进给电机和进给方式,它控制主轴和工作台的移动方向和移动速度。

控制系统则负责控制整个机床的运行和工作过程。

2.主要零部件立式铣床的主要零部件包括主轴、主轴轴承、刀具、刀架、进给机构和刀具刃典型参数。

主轴通过电机驱动旋转,形成铣削加工。

主轴轴承是支撑和保持主轴稳定旋转的重要部件,它需要具有高刚性和高精度。

刀具是进行铣削加工的工具,其类型多种多样,根据加工要求和材料选择不同的刀具。

刀架则用于固定和支持刀具,使其可以在加工过程中稳定运行。

进给机构负责控制主轴和工作台的移动方向和移动速度,可以通过手动或电动方式实现。

刀具刃典型参数主要包括切削刃数、切削刃长度、切削刃径向前后角和刀具长度等。

3.工作过程立式铣床的工作过程主要包括工件夹紧、刀具选择、刀具装夹、加工参数设置、加工过程控制和加工完成等步骤。

工件夹紧是指将待加工工件固定在工作台上,以保证加工时的稳定性。

刀具选择根据工件的具体要求和加工过程中需要实现的形状和尺寸来确定。

刀具装夹是将刀具安装在刀架上,并进行刀具长度、径向角和前后角等参数的调整。

加工参数设置包括主轴转速、进给速度和切削深度等,需要根据具体加工要求和工件材料来确定。

加工过程控制是通过控制系统设定并监测加工参数,保证加工过程的顺利进行。

加工完成后,需要对加工后的零件进行检查和测量,以确保加工质量是否符合要求。

机械原理牛头刨床的VB

一·机构简介·1.1牛头刨床的组成牛头刨床主要由床身、滑枕、刀架、工作台、横梁、进给机构和变速机构等组成。

(1)床身床身内部有变速机构和曲柄摇杆机构。

床身的顶面有水平导轨,滑枕沿水平导轨作往复直线运动。

在床身前面有垂宜导轨,横梁带动工作台沿垂直导轨升降。

2)滑枕滑枕的前端有环状T形槽,用来安装刀架和调节刀架的偏转角度:滑枕的内部装有调整滑枕行程位置的机构,它是由一对锥齿轮和丝杠组成。

滑枕的下部有两条燕尾型导轨,它与床身上部的水平导轨配合。

在曲柄摇杆机构的带动下,滑枕在床身水平导轨上作往复直线运动。

(3)横梁与工作台校梁安装在床身前部垂直导轨上。

横梁的底部装有升降丝杠,使校梁能沿着床身前部的垂直导轨作上下移动。

工作台和滑板连接在一起,安装在横梁水平导轨上,转动安装在校梁凹框内的横向进给丝杠,工作台就沿着横梁的水平导轨作横向移动。

工作台的前部底下装有支架,以防止工作台在刨削过程中产生向下倾斜和振动现象。

工作台的上平面和两侧面均制有T形槽、v 形槽和圆孔,用来固定不同形状的工件或夹具。

(4)刀架刀架用于装夹刨刀,并使刨刀沿着垂直方向和倾斜方向移动。

刀架由手柄、丝杠、刻度转盘、夹刀座、拍板、拍板座、滑板等组成。

刻度转盘6用T形职栓5紧固在滑枕前端的“环”状T形槽内。

可按加工的需要作160’的回转。

刻度转盘6与滑板13通过导轨相配合,只要摇动丝杠3上端的手柄1,就可使滑板13沿着刻度转盘6上的导轨移动,通过刻度环2来控制背吃刀量的大小。

拍板10与拍板座11的凹槽相配合,用铰链销7连接。

在拍板10的孔内装有夹刀座8刨刀就装在它的槽孔内,拍板10可以绕铰链销7向前上方拾起,这样可避免滑枕回程时刨刀与工件已加工。

(5)进给机构进给机构主要用来控制工作台横向进给运动的大小。

(6)变速机构操纵变速机构的手柄,可以把各种不同的转速传递到曲柄摆杆机构而改变格杆在相同时间间隔内的摆动次数。

(7)曲柄摇杆机构主要作用是把电动机的旋转运动转换为滑枕的往复直线运动。

棘轮机构

§9-3-1

棘 轮 机 构

棘轮机构的工作原理和类型 (齿式,摩擦式)

一、齿式棘轮机构(利用棘爪与棘轮上的棘齿啮合与分离实现间歇)

1、单动式棘轮机构

2、双动式棘轮机构 钩 头 双 动 式 棘 轮 机 构 3、可变向棘轮机构 翻 转 可 变 向 棘 轮 机 构 转 动 可 变 向 棘 轮 机 构

直 推 双 动 式 棘 轮 机 构

5 A B C

4 +X 1 2 D

3

例2:(09机电高考题)

如图杠3的螺纹标记为Tr36×5。图b所示为图a为牛头刨床结构 示意图,其中轮1、2为标准直齿圆柱渐开线齿轮,且Z1=40、 Z2=60;工作台的横向进给丝该刨床横向进给传动简图,其中 轮1顺时针转动,与丝杠3连接在一起的轮4齿数为40。试分析 并回答下列问题。(每空1分) (1)该工作台的横向进给机构由齿轮传动机构、 机 构、 机构和螺旋传动机构组成。 (2) 图示状态下丝杠3转一周,工作台将沿 (+X、X)方向移动 mm (3)图示工作台可采用在轮4上加 的方法来改变横 向进给量,可通过提起构件5、回转 (90 ۫、145۫۫、180۫ ) 并落下的方法改变进给方向。 (4)图中构件4的最小转角是 ,工作台的最小进给 量是 mm/r;该工作台的进给量 (能、不 能)调整到0.4 mm/r。

五 当堂达标

某牛头 刨床横向进给机构,采用曲柄摇杆机构带动棘轮丝杠联动机构, 实现横向进给,摇杆摆角30度,往复一次推动棘轮转过5个齿,若与 棘轮联动的丝杠导程为12mm。求: (1)棘轮的最小转角及棘轮的齿数Z; (2)摇杆往复一次,刨床的横向进给量L; (3)如欲减小横向进给量要采取哪些方法调节?

二、摩擦式棘轮机构(利用棘爪与摩擦棘轮间的摩擦力传递运动)

1认识普通车床的结构

1认识普通车床的结构普通车床是一种用来加工各种零件的机床,它主要由床身、主轴、进给机构、工作台、尾架等部件组成。

下面我将详细介绍普通车床的结构。

一、床身床身是车床的主体部分,也是承受和支撑其他部件的主要结构。

床身通常由铸铁制成,具有足够的刚性和稳定性,以保证车床的加工精度和工作稳定性。

床身上有床身导轨,用来支撑和引导主轴的运动。

二、主轴主轴是车床上最重要的组成部分,它用来安装工件和切削刀具,并进行旋转运动。

主轴通常由高强度合金钢制成,具有足够的硬度和耐磨性。

主轴通过轴承和轴承座固定在床身上,可以实现不同速度的旋转。

三、进给机构进给机构是车床上用来实现工件和切削刀具的进给运动的部件。

它通常由工作台、进给导轨、进给螺杆、进给箱等组成。

进给机构可以实现工件的径向进给和轴向进给运动,以满足不同零件的加工要求。

四、工作台工作台是用来安装和固定工件的部件,它可以实现工件的旋转和移动。

工作台通常由工作台底座、工作台面板、工作台座等部件组成。

工作台上的工件可以通过螺杆、手动机构或自动机构进行旋转和移动,以实现不同位置的加工和操作。

五、尾架尾架是用来支撑和固定工件的底部部件,它通常由尾架体、尾架座等部件组成。

尾架可以通过尾架导轨进行上下移动,以支撑工件的一端。

在车床加工中,尾架起到了支撑和稳定工件的作用,可以提高加工精度和工作效率。

六、刀架刀架是车床上用来安装和固定切削刀具的部件,它通常由刀架体、刀架底座、刀架导轨等部件组成。

刀架可以通过手动机构或自动机构进行进给和定位,以实现不同位置的切削操作。

七、冷却系统冷却系统是车床上用来降低加工温度和切削温度的部件,它通常由冷却泵、冷却管道、喷嘴等组成。

冷却系统可以通过向切削区域喷洒冷却液,有效降低切削温度,保护刀具和工件,并提高加工质量和工作效率。

总结起来,普通车床的主要结构包括床身、主轴、进给机构、工作台、尾架、刀架和冷却系统等组成部分。

这些部件相互协调,通过各种机构和装置的协同作用,实现了工件的旋转、进给和切削运动,完成了各种零件的加工任务。

第12章-间歇运动机构

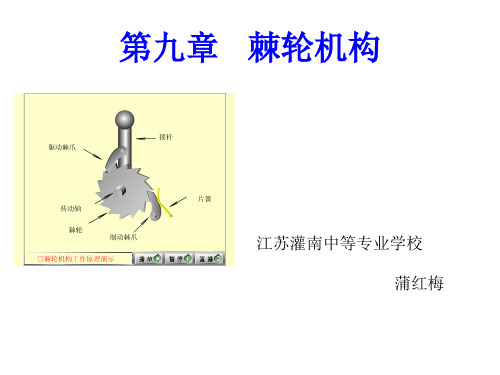

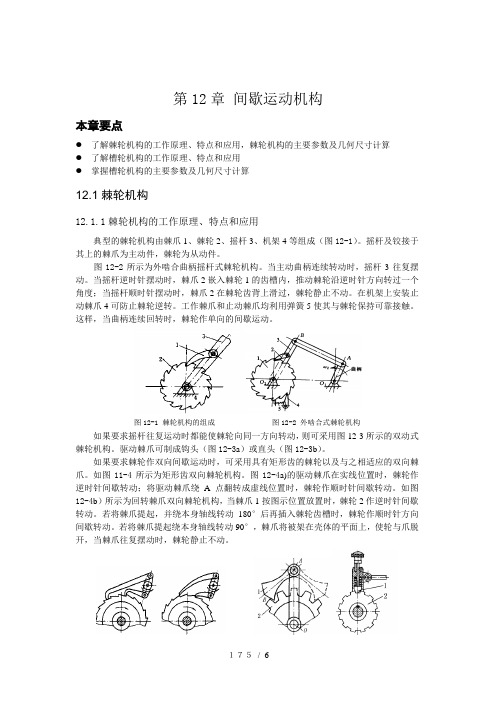

第12章间歇运动机构本章要点●了解棘轮机构的工作原理、特点和应用,棘轮机构的主要参数及几何尺寸计算●了解槽轮机构的工作原理、特点和应用●掌握槽轮机构的主要参数及几何尺寸计算12.1棘轮机构12.1.1棘轮机构的工作原理、特点和应用典型的棘轮机构由棘爪1、棘轮2、摇杆3、机架4等组成(图12-1)。

摇杆及铰接于其上的棘爪为主动件,棘轮为从动件。

图12-2所示为外啮合曲柄摇杆式棘轮机构。

当主动曲柄连续转动时,摇杆3往复摆动。

当摇杆逆时针摆动时,棘爪2嵌入棘轮1的齿槽内,推动棘轮沿逆时针方向转过一个角度;当摇杆顺时针摆动时,棘爪2在棘轮齿背上滑过,棘轮静止不动。

在机架上安装止动棘爪4可防止棘轮逆转。

工作棘爪和止动棘爪均利用弹簧5使其与棘轮保持可靠接触。

这样,当曲柄连续回转时,棘轮作单向的间歇运动。

图12-1 棘轮机构的组成图12-2 外啮合式棘轮机构如果要求摇杆往复运动时都能使棘轮向同一方向转动,则可采用图12-3所示的双动式棘轮机构。

驱动棘爪可制成钩头(图12-3a)或直头(图12-3b)。

如果要求棘轮作双向间歇运动时,可采用具有矩形齿的棘轮以及与之相适应的双向棘爪。

如图11-4所示为矩形齿双向棘轮机构。

图12-4a)的驱动棘爪在实线位置时,棘轮作逆时针间歇转动;将驱动棘爪绕A点翻转成虚线位置时,棘轮作顺时针间歇转动。

如图12-4b)所示为回转棘爪双向棘轮机构,当棘爪1按图示位置放置时,棘轮2作逆时针间歇转动。

若将棘爪提起,并绕本身轴线转动180°后再插入棘轮齿槽时,棘轮作顺时针方向间歇转动。

若将棘爪提起绕本身轴线转动90°,棘爪将被架在壳体的平面上,使轮与爪脱开,当棘爪往复摆动时,棘轮静止不动。

175/ 6a) b) a) b)图12-3 双动式驱动棘爪图12-4 矩形齿双向棘轮机构除外啮合棘轮机构外,还有内啮合棘轮机构(如图12-5)和棘条机构等。

棘轮机构结构简单,但不能传递大的动力,而且传动平稳性较差,不适宜于高速传动。

数控车床四工位电动刀架设计

数控车床四⼯位电动⼑架设计数控车床四⼯位电动⼑架设计摘要:数控车床今后将向中⾼当发展,中档采⽤普及型数控⼑架配套,⾼档采⽤动⼒型⼑架,兼有液压⼑架、伺服⼑架、⽴式⼑架等品种,预计近年来对数控⼑架需求量将⼤⼤增加。

数控⼑架的发展趋势是:随着数控车床的发展,数控⼑架开始向快速换⼑、电液组合驱动和伺服驱动⽅向发展。

根据加⼯对象不同,有四⽅⼑架、六⾓⼑架和⼋(或更多)⼯位的圆盘式轴向装⼑⼑架等多种形式。

回转⼑架上分别安装四把、六把或更多⼑具,并按数控装置的指令换⼑。

本部分主要对四⼯位⽴式电动⼑架的机械设计和应⽤继电-接触控制系统控制部分的设计。

并对以上部分运⽤CAD做图,对电动⼑架有更直观的了解。

最后的提出了对电动⼑架提出了意见和措施。

关键词:数控⼑架,电动⼑架,四⼯位Abstract:numerical control lathe, will in future development, the middle-grade high when to by supporting, high-grade nc cutter revised by both cutting, dynamic type hydraulic cutter, servo cutter, vertical cutter etc varieties, expected in recent years on the nc cutter demand will increase greatly. Nc cutter is the development trend of the development of numerical control lathe, along with, nc cutter began to change cutters quickly and electrohydraulic servo driver combined driving and direction. According to different targets, have four processing cutting, hexagonal cutter and eight (or more) can dise-type axial outfit knife knife, and other forms. Turn the tool carrier separately installs four, six or more tools, and press CNC equipment instructions change knife. This part of 4 Labour vertical electric mainly the mechanical design and application of cutting the relay - contact control system of control part of the design. And the above part of CAD do diagram, a more intuitive electric knife understanding. The final proposed to the electric cutter puts forward opinions and measures.Keywords: nc cutter, electric cutter, four locations引⾔数控机床是集机械、电⽓、液压、⽓动、微电⼦和信息等多项技术为⼀体的机电⼀体化产品。

PLC部分课后题解

速度继电器

KS特点:电机转速达到一定 数值时自动闭合,小于一定 数值时自动断开。

单向运行的三相异步电动机反接制动控制线路

速度原则控制

反接制动控制线路(速度原则控制)

制动过程:

SB1常闭触点打开 按SB1

KM1线圈失电

KM1主触头断开 电机断电 KM1常闭辅助触点闭合

SB1常开触点闭合(KS已闭合)

x2

8. P20 习题2 (参考Page13)

中间继电器实质上是一种电压继电器,结构和工作原理与接触器相同。 中间继电器触点的额定电流较大且数量较多(一般有8对),在电路中主 要是扩展触点的数量。

9. 电流继电器的线圈在电路中怎样连接?有何特点?电流继电器一般分哪几种?

电流继电器反映的是电流信号。使用时,电流继电器的线圈串于被测 电路中,根据电流的变化而动作;为降低负载效应和对被测量电路参 数的影响,线圈匝数少,导线粗,阻抗小;电流继电器除用于电流型 保护的场合外,还经常用于按电流原则控制的场合。 电流继电器有欠电流和过电流继电器两种。

③ 退刀

③ 刀架退到

→ 位置1撞倒SQ1

SQ1常闭触点断开

刀架停

3、快速停车

•为缩短辅助工时提高生产效率,应准确停车以减少超行程, 因此对该控制系统还提出了快速停车的要求。对异步电动机 来讲,最简便的方法是采用反接制动,制动时使电源反相序, 制动到接近零速时电动机的电源自动切除。检测接近零速的 信号以直接反映控制过程的转速信号最为理想,通常采用速 度继电器来实现。

第1-2章

练习与作业

1、低压电器通常指工作在交、直流电压1 1200V 以下的电气设备。

2、触点的结构形式很多,按其接触形式可分为三种: 点接触 、 线接触 和 面接触 3、电磁机构分类也有多种,按衔铁的运动分有衔铁做直线运动转动、衔铁沿 轴转动、 衔铁做直线运动三种,按线圈的连接方式分有并联(电压线圈) 和串联(电流线圈) 两种。 5、继电器的__释放值(返回值)x1__和_吸合值(动作值)x2 __之比称为继 电器的返回系数。 6、常用的继电器有电压继电器、电流继电器、速度继电器、中间继电器。

车床行业知识点总结

车床行业知识点总结一、车床的定义车床是一种用来进行金属切削加工的机床,是机械加工领域中使用最为广泛的设备之一。

它通过旋转工件并在工件上进行切削,从而实现对工件的精加工,具有高精度、高效率的特点。

二、车床的结构车床通常由主要部件组成,主要包括床身、主轴、滑板、进给机构、刀架、主传动系统等部分。

床身是车床的主体骨架,用于支撑和固定其他零部件;主轴是工件的旋转主轴,具有不同的转速和转向,用于实现不同的加工需求;滑板是工具架和工件夹持装置的支撑部分,具有一定的纵向和横向移动自由度;进给机构是用于控制工具和工件的进给运动,包括进给轴、主传动轴和运动控制系统等;刀架是用来夹持和控制刀具的部件,可以实现刀具的进给和退刀动作。

三、车床的分类根据车床的结构和加工特点,车床可以分为多种类型,主要包括普通车床、数控车床、特种车床等。

普通车床是一种使用较为广泛的车床,通常用于进行简单的金属零部件的加工;数控车床是在普通车床基础上进行改进和升级的设备,具有自动化程度高、精度高、生产效率高等特点;特种车床则主要用于一些特殊形状的工件加工,如曲面车床、车铣复合床等。

四、车床的工作原理车床的工作原理主要是利用刀具在工件上进行切削,从而将工件加工成所需的形状和尺寸。

在加工过程中,工件固定在主轴上,主轴通过主传动系统实现旋转运动;而刀具则通过刀架的控制和刀架进给机构实现相对工件的切削运动。

通过合理调整刀具的位置、速度和进给量,可以实现不同形状和尺寸的工件加工。

五、车床的加工工艺车床加工工艺是车床加工过程中的一系列技术操作和工艺要求,主要包括刀具选择、切削参数确定、配合部件加工、成形线加工、粗加工、精加工等内容。

在车床加工过程中,需要根据工件的材料、形状和加工要求,选择合适的刀具类型和切削参数;同时,还需要根据工件的具体情况,合理安排加工顺序和工艺路线,以提高加工效率和加工质量。

六、车床行业的发展趋势随着科技的不断进步和市场需求的变化,车床行业也在不断发展变化。

C6140车床使用说明

C6140车床使用说明I.车床的组成部分:1.主轴箱部分:包括主轴、主轴箱座、齿轮、传动及润滑装置。

2.床身部分:包括床身、床头盘、弹簧滑板、滑板床轨等。

3.刀架部分:包括刀架底座、刀架、刀架滑轨等。

4.进给机构部分:包括齿轮箱、进给丝杠、移动卡尺、弹簧等。

II.C6140车床的操作步骤:1.准备工作:a.检查车床各部分的润滑情况,确保润滑良好。

b.检查机床是否接地良好。

c.检查刀具及刀架是否安装正确。

2.开机操作:a.打开电源,并调整主轴的速度范围。

b.确认主轴和进给机构处于停止状态。

c.打开主轴油泵,以保证主轴的润滑。

d.调整进给机构的速度范围。

e.打开冷却泵,以保证切削加工时的冷却。

3.加工操作:a.确定工件的加工要求和工艺参数。

b.将工件夹紧在滑板上,并确保夹紧力适中。

c.根据工艺要求选择合适的刀具,并安装在刀架上。

d.调整刀具的高度、方向和角度。

e.设置进给速度和切削深度。

f.启动主轴和进给装置,进行切削加工。

4.关机操作:a.关闭冷却泵,停止冷却液的供给。

b.停止主轴和进给装置的运转。

c.关闭主轴油泵。

d.关闭电源,并断开电源插头。

III.注意事项:1.使用前必须检查机床各部分的润滑情况,确保润滑良好。

2.操作前要检查刀具及刀架是否安装正确。

3.操作中要保持清洁,防止铁屑、切屑对机床造成损害。

4.加工过程中要注意切削速度和进给速度的合理搭配,避免过快或过慢引起的问题。

5.切削时要注意切削刃的状态,定期检查并更换磨损的刀具。

6.加工不同材料时,要选择合适的刀具和加工参数,避免过度磨损。

通过以上的车床使用说明,您将能够正确操作C6140车床,并在金属加工过程中获得良好的加工效果。

为了保证操作安全,请严格按照操作步骤和注意事项进行操作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数控综合实训总结 设计题目:刀架进给模拟机构 组 长:张 勇 成 员:张智亚、张海楠、马长强、邹佳兵、徐帅、 王姜鹏、郭善伟、于春林、唐梦雪 专业班级: 数控技术09-313 指导教师:孔凡坤、张光普

黑龙江农业工程职业学院 2011年 9 月 10 日 2

摘要 数控机床是一种高度自动化的机床,在加工工艺与加工表面形成方法上,与普通机床是基本相同的,最根本的不同在于实现自动化控制的原理与方法上。数控机床是用数字化的信息来实现自动控制的,将于加工零件有关的信息——工件与刀具相对运动轨迹的 尺寸参数(进给执行部件的进给尺寸),切削加工的工艺参数(主运动和进给运动的速度、切削深度等),以及各种辅助操作(主运动变速、刀具更换、冷却润滑液启停、工件加紧松开等)等加工信息——用规定的文字、数字和符号组成的代号,按一定的格式编写成加工程序单,将加工程序通过控制介质输入到控制装置中,由数控装置经过分析处理后,发出各种与加工程序相对应的信号和指令控制机床进行自动加工。这一数字控制的原理与过程通过机床的组成将得到更明确的说明。 刀架是数控机床的传统结构,刀架的合理采用,利于提高加工精度的一致性,另外,加工工艺适应性和连续的工作能力也明显提高,尤其是在加工几何形状比较复杂的零件时,除了控制系统能提供相应的控制算法,对执行机构发出相应的控制指令外,数控机床配备易于控制的刀架,便于一次装夹所需刀具,灵活、方便地完成各种几何形状的加工。 3

目录 摘要 ...................................................................................................................................................... 2 目录 ...................................................................................................................................................... 3

刀架进给模拟机构 .................................................................................................................................. 4 简介 ...................................................................................................................................................... 4 机构设计 .............................................................................................................................................. 5 (一)方案一 ...................................................................................................................................... 5

将滚子设计成偏心式 ...................................................................................................................... 5

(二)方案二 .................................................................................................................................. 6

将滚子与扇形连接设计成为齿轮 .................................................................................................. 6

(三)方案三 .................................................................................................................................. 7

支架设计成锥形 .............................................................................................................................. 7

(四)方案四 .................................................................................................................................. 8

装配图 .................................................................................................................................................. 9 切削用量的选择 ................................................................................................................................ 21 (一)切削用量的选择原则 ............................................................................................................ 21

(1)粗加工时切削用量的选择原则 .......................................................................................................... 21 (2)精加工时切削用量的选择原则 .......................................................................................................... 21 (二)切削用量的选择方法 ............................................................................................................ 21

(1)背吃刀量的选择 .................................................................................................................................. 21 (2)进给量的选择 ...................................................................................................................................... 21 (3)切削速度的选择 .................................................................................................................................. 22 (三)机床功率的校核 .................................................................................................................... 22

冷削液及其选择 ................................................................................................................................ 23 (一)切削液的作用 .................................................................................................................... 23

⑴冷却作用................................................................................................................................................ 23 ⑵润滑作用................................................................................................................................................ 23 ⑶清洗作用................................................................................................................................................ 23 (二)切削液的种类 .................................................................................................................... 23