(完整word版)整车设计及开发流程

全球整车开发流程

全球整车开发流程随着汽车行业的发展,全球整车开发流程逐渐成为了一个复杂而庞大的项目。

整车开发流程涉及到产品设计、工程开发、技术验证、试验评估、生产准备和产品发布等多个环节,需要协调各个部门和团队的工作,确保项目按时、按质地完成。

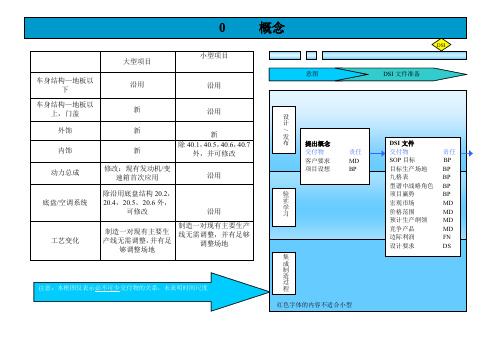

1. 概念设计阶段(Concept Design):在这个阶段,制造商会制定整车的设计方向和基本要求,包括外观设计、性能指标、空间布局等。

各个部门会根据要求提出各自的设计方案,经过评估和筛选后,选出最有潜力的设计方案。

2. 详细设计阶段(Detail Design):在这个阶段,制造商会对选定的设计方案进行进一步的细化和完善。

这包括各个零部件的设计、工程计算和模拟分析等。

同时,制造商会与供应商协商零部件的开发和采购计划,确保供应链的顺畅。

3. 工程开发阶段(Engineering Development):在这个阶段,制造商会开始制造原型车,并进行各种工艺和装配试验。

这包括零部件的试装验、强度测试、悬挂调校、动力学仿真等。

制造商还会对原型车进行实际试驾,检验其性能和操控能力。

4. 技术验证阶段(Technology Confirmation):在这个阶段,制造商会对原型车进行全面的验证和评估。

这包括路试验证、碰撞测试、可靠性测试等。

通过这一阶段的测试,制造商可以评估车辆的安全性、可靠性和耐久性,制定进一步改进的计划。

5. 试验评估阶段(Test Evaluation):在这个阶段,制造商会邀请一些中立的测试机构对车辆进行评价。

他们会对车辆的性能、燃油经济性、排放性能等进行测试和评估。

根据评估结果,制造商会对车辆进行进一步改进,以满足市场需求。

6. 生产准备阶段(Production Preparation):在这个阶段,制造商会制定生产准备计划,包括生产线布局、工艺流程制定、供应商评估等。

同时,制造商会开始培训生产员工,确保生产线的顺利运行。

7. 产品发布阶段(Product Launch):在这个阶段,制造商会将车辆投入市场销售。

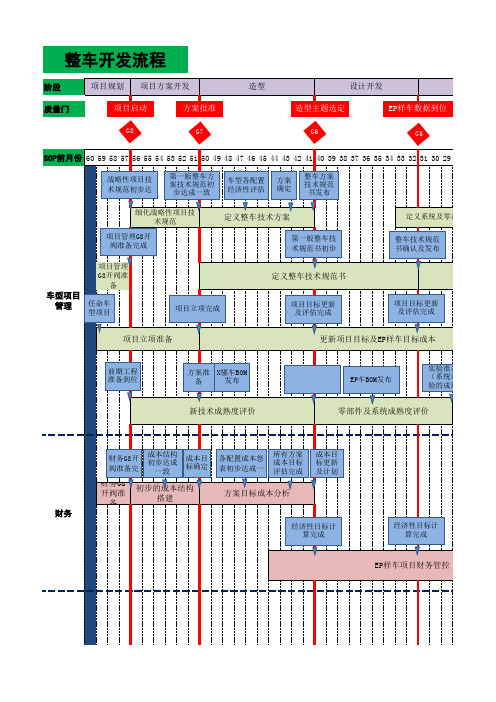

整车开发流程

阶段质量门SOP前月份6059585756555453525150494847464544434241403938373635343332313029细化战略性项目技术规范定义整车技术方案定义系统及零部件项目启动方案批准造型主题选定EP样车数据到位项目规划项目方案开发造型设计开发财务新技术成熟度评价零部件及系统成熟度评价车型项目管理项目管理G8开阀准备项目立项准备更新项目目标及EP样车目标成本定义整车技术规范书整车开发流程财务G8开阀准备初步的成本结构搭建方案目标成本分析EP样车项目财务管控G8G7G6G5战略性项目技术规范初步达第一版整车方案技术规范初步达成一致车型各配置经济性评估方案确定整车方案技术规范书发布项目管理G8开阀准备完成第一版整车技术规范书初步整车技术规范书确认及发布任命车型项目项目立项完成项目目标更新及评估完成前期工程准备到位成本结构初步达成一致成本目标确定各配置成本怒表初步达成一所有方案成本目标评估完成成本目标更新及计划方案准备EP车BOM发布实验准备到(系统达到验的成熟度项目目标更新及评估完成X骡车BOM发布财务G8开阀准备完经济性目标计算完成经济性目标计算完成外饰造型G8开发准备1:4外饰造型模型2D/3D造型效果图建立比例模型透明化模型表面数字化预审电子电器部件批量化可行性新技术列表整合完成电子电器新技术方案可行性验证完成电子电器部件批量化可行性验证电子电器电子电器新技术方案成熟度管理电子电器新技术批量生产化成熟度管理RD-EEG8开阀准电子电器系统规范书制定HMI初步方案B样件开发电子电器系统开发RD-DCG8准备EP车底盘匹配底盘方案验证底盘设计RD-PAG8准备动力总成初始方案确认EP样车动力总成匹配目标规范定义与确认动力总成匹配RD-PAG8准备完成骡车仿真计算数据到位骡车工装数据冻结骡车制造样件准备完成方案更新及确认EP车仿真计算数据提供动力总成及冷却系统优化完成EP样总成目标清单初步达成一致开发技术规范发布零部件技术规范发布结合零部件技术规范发布RD-DCG8准备完成EP车仿真计算数据提供EP车底盘成熟度完全到骡车仿真计算数据到位骡车制造样件准备完成骡车工装数据冻结方案更新及确认底盘相关的整车技术规范书内容整合完成结合电子电器SOR的技术规范完成电子电器相关的整车技术规范书内容上交HMI初步方案达成一致HMI初步方案确认整车相关HMI功能实施完成电子电器G8开阀准备到位EP车配置确定B样件可供HIL测试B样件可100%电子电器功能冻结电子电器架构初步定义100%电子电器系统架构定义工装设计优化A骡车重新标定仿真与计算RD-CSG8准备仿真计算优化仿真计算仿真计算样车试制MC骡车试制零件采购EP车试制零部件采购RD-PTG8准备制造样车工装和夹具工装设计样车工装夹具制造子系统骡车制造各批次X骡车数据准备过程P数据发布准备过程EP样车数据准备过程产品数据管理RD-PMG8准备所有S 骡车完成第一批试制计划发所有S 骡车完成第一辆样车完成骡车零部件准备到位EP 车试制部件准备成RD-PTG8准备完成开始工装制造骡车工装夹具批准位开始工装制造零部件和装夹具批RD-CSG8准备完成骡车评估完成骡车验证完成造型特征集成模型技术可行性验证完EP 车评估完成EP 车验证完成A 骡车重新标定几何数据准备完成RD-PMG8准备完成骡车数据冻结数据准备完成数据准备到位长周期零件数据冻结100%数据冻结子系统骡车试验试验及验证RD-TVG8准备A骡车验证样车试制及费用计划RD-HOG8准备公告认证PR-MEG8准备骡车可装配性虚拟验虚拟样车V可装配性验证EP车可装配性虚拟验整车、功能及系统公告计划生产及质量初步方案及规划生产详细规骡车可制造性虚拟验证虚拟样车V可制造性验证EP车可制造性虚拟验证产线规范书提供给采购长周期装设计造型可制造性确认制造方案定义完成工厂规划准备到位骡车可制造性虚拟验证虚拟样车V 可制造性验证完成EP 车可制造配性虚拟验证完成PR-MEG8准备完成骡车可装配性虚拟验证虚拟样车V 可装配性验证完成EP 车可装配性虚拟验证RD-HOG8准备完成公告相关零件记录完成公告清单更新公告相关功能及系统描数据及硬件需求定义完最终结估完RD-TVG8准备完成第一辆A 骡车碰撞验证完成EP 车第辆碰撞样车试制及费用计划更试验机费用计划完成样车试制及费用计划完采购制造采购战略开发供应商定点过质量过设计FMEA EP车整车性能方案评估EP车性能指标评估整车要求及配置清单定义调整及验证配置清单PU-GUG8准备将质量方面的内容纳入技术规格书中市场导入计划造型设计市场调查市场与销售试制工具明细备件量定造型和1:1模型要求达成一致目标市场调查结果确定EP 车市场展示准备计划完成通用沟通策略达成市场导略达成整车性能指标验证完成营业额、销售额、收入确认整车性能指标验证完成整车要求及配置初始清单定义完成配置清单更新配置清单定义完成PFMEA 清单确认新工艺确定所有设计FMEA 完成方案技术规范质量目标评估完成整车技术规范书中质量相关内容售后28272625242322212019181716151413121110987654321-1-2SOP 变更管理零部件级技术规范书开始长周期零部件工装精加工OTS车项目财务管控生产导入验证生产准备100%OTS件到位开始生产导入整车及量产成熟度评价更新项目目标及量产车目标成本控G4G3G2G1系统及零部件级技术规范书启动X 状态项目目标确定变更管理转移到量产团队准备到位统达到试成熟度)第一辆OTS 样车BOM 发布量产工装准备到位可售质量准备到位项目目标更新及评估完成项目目标更新及评估完成项目目标更新及评估完成经济性目标计算完成经济性目标计算完成经济性目标计算完成最终经济性目标确认HMI实施D样件开发C样件开发底盘验证底盘集成动力总成验证动力总成集成EP 样车动力总成匹配完公告预测试完成PPV 动力总成确认结合点最终发布100%OTS 件底盘成完全到系统验证完成系统发布最终发布100%OTS 件结合点100%电子电器技术规范书发所有HMI 功能实施完成所有HMI 功能确认样件可供EP车D 样件试生产到位软硬件最终发布软件发布C 样件可供OTS样车C 样件可供测试仿真技术EP车重新标定第三批样车试制第二批样车试制第一批样车试制各批次样车试制计划OTS制造设备调整OTS样车试制及测试T数据发布准备过程数据更新F数据发布准备过程批试划发第二批试制计划发第三批试制计划发OTS 样车设备准备第一辆OTS 车完所有OTS 样车完成一辆样车完成第一辆样车完成第一辆样车完成第三批样车试制完成第二批样车试制完成第一批样车完成车试制零件准备完成部件和工夹具批准仿真计算最终验证EP 车重新标定完成完成长周期零件T 数据发布100%T 数据发布0%数冻结长周期零件F 数据发布F 数据发布完成变更管理转交量产团队OTS试验计划EP车长周期耐久性试验EP车功能验证OTS车验证证实批准公告准备整车公告试验OTS车可装配性虚拟验证功能及系统预实验详细规划OTS车可制造性虚拟验证长周期工装设计开长周期工装设计结工装铸造完成所有工装准备完成纹理发布所有量产工装完成所有白车身制造过程定义完具体生产计划完成制造拟验成OTS车可制造性虚拟验证完成OTS车可装配性虚拟验证完成公告车准备完成相关零录完成最终发布确认整车公告试验完成预实验要求定义完成与试验零件准备完成公告预实验完成销售市场COC/CCC认证完成取得COC/CCC证书最终结果评估完成长周期试验初步结果完OTS样车长周期实验结果更新长周期实验结果更新、质量发布车第一辆碰撞测试结果评估完成测试结果更新功能测试完成OTS车第一辆碰撞PPVOTS车验证完成OTS车试验最终结果计划完成试验机费用计划确预试生产试生产设计长周期零部件工装长周期工装铸造长周期零件工装精加工采购工作工厂建设及准备量产工装安装及优化量产工装采购量产零件供应商定点Training Employees/LaunchTeem设备采购设备规范书设计和制造量产设备量产设备安装及确认应商开发PPV 生产、设备及工厂建设供应商定点项目指导委员会批准供应商开发计划开发计划完成所有工厂建设供应商定点完成所有工装供应商定点完所有设备供应商定点完批量件外购/自制确定所有量产零件供应商定点完成战略供应商组合达成一致PPV 结束预试生产结束试生产结束所有工厂采购定点完成员工及生产导入团队培训完厂房及基础建设完成设备规范书提供给采购所有设备供应商定点完设计和制造量产设备完手动模式全自动化模式有长周期零件工装及模具合同签署所有零部件工装及模具合同签署装设计开装设计结完成准备完成布工装完成定点过程跟踪过程FMEA自制零部件审核EP车样件审核样件检查及检具制造评估量产车性能指标评估EP车质量相关测试及审核质量确认及验证测试市场导入准备市场导入启动市场调查备件数量定义备件数量确认非量产备件定义爬坡备件需求计划完成备件价格确定市场及价格概念确定市场导入策略达成一致市场展示整车到位媒体及经销商知情预订开始整车展示整车向媒体uji经销商展示整车性能指标验证完成整车性能指标验证完成最终销售价格及产量发布所有选定的过程验证完成所有自制零件评估完成所有供应商零部件评估完成100%零件合格/过程部分100%过程合格质量目标达成100%质量目标达成最重质量发布车验证服务方案发布级功能开发诊断及软件升级功能验证件计划市场导入准备服务及保修目标在第一批EP 车上验证完成服务及保修目标在EP 车上验所有备件供应商合同签订完成服务及维修手册发布售后市场准备完成EP 车相关诊断及软件升级功能准备完成所有诊断及软件升级功能实现完成OTS 问题分析及解决完成诊断及软件升级功能验证完诊断及软件升级功能发布。

gac整车开发流程

gac整车开发流程

GAC整车开发流程包括以下阶段:

1. 概念设计阶段:在这个阶段,进行市场调研,分析消费者需求,明确产品定位和设计方向。

同时,进行初步的可行性分析和评估。

2. 方案设计阶段:根据概念设计的要求,进行详细的方案设计,包括总布置、造型设计、色彩与材质设计等。

在这个阶段,需要完成各种设计方案的评审和优化。

3. 开发阶段:根据方案设计的要求,开展详细的结构设计、性能开发和样车试制等工作。

在这个阶段,需要进行各种试验和验证,确保产品的性能和质量达到预期目标。

4. 生产准备阶段:在这个阶段,完成生产线的建设、工艺验证和生产准备等工作,确保产品能够顺利生产和上市。

5. 上市与销售阶段:完成产品的生产和质量控制后,开始产品的销售和推广工作。

同时,收集市场反馈和产品使用情况,持续改进和优化产品。

GAC整车开发流程是一个复杂的过程,需要各个部门和团队的密切合作和

协调。

在整个开发过程中,还需要遵循国家和行业的相关法规和标准,确保产品的合规性和安全性。

整车开发流程概述

整车开发流程概述产品保证策划是一种系统的、以预防为中心的战略,把与质量相关的活动统一到产品开发过程中,保证开发世界一流产品。

一个产品保证计划是跨功能的产品保证团队制订的一个特定项目或方案的特定工作计划。

团队确定用以开发一种产品和制造过程的任务、责任和时间进度。

一个产品保证团队是一个平台内的跨功能的小组,它分为整车、系统、分系统、或部件级,它的职责是完成产品保证策划。

产品保证策划要求从各个组织来的人员很好地参与和交流,这些组织包括: - 车辆工程平台 - 车辆工程运作 - 科学实验室和试验场 -先期制造工程- 装配 - 冲压 - 财务-质量和可靠性计划- 概念设计部门- 产品计划- 销售和市场- 动力总成部门- 零部件部门- 采购供应- 供应商- 维修工程在产品保证策划阶段的结束点的主要里程碑是;●主题选择和工程概念选择●项目批准●第一辆项目样车(F1)制造的开始●第一辆试装样车(P0)制造的开始●第一辆产品车制造的开始主题选择和工程设计概念选择——概念选择阶段的结束主题和工程设计概念选择是考虑和评估多种主题和设计概念的可行性,并在概念选择阶段它们被合并为一种概念的里程碑。

产品设计和造型主题被选定。

同时,底盘、动力及传动、内部和电器部件的工程设计概念也被选定,以支持主题和其他项目目标的选择。

在作出这些选择前,团队工作研究多个主题和产品工程的设计和制造可行性。

项目批准——批准阶段的结束项目批准是高层管理部门和平台团队之间的继续执行项目的合同。

根据完成项目所要求的详细的目标、目的和活动,以及对项目能够在可获得的资源和条件下满足这些要求的高度的自信心,项目将被批准。

在项目批准时,高层管理部门承诺提供所要求的用以满足顾客的期望和项目目标的必要资源,平台或方案团队则同意执行该项目。

第一辆项目样车(F1)制造的开始——项目样车阶段的结束项目样车(F1)要达到生产设计意图,以评估部件、系统、整车的制造和装配生产过程。

最新最详细的整车开发流程

包括:市场分析、产品规划分析、产品工程分析、制造分析、投资分 析等

●

信息规划部

PD-G8-02:初始《项 目IT系统分析报告》

术应用性,评估技术资源,提出初始项目开发进度和立项研究预算

●

技术中心 T-PG8-02:《PreG8技术供 应商合作意向书》

总经理

初步确定立项研究协作供应商

T-PG8-03: 《 PreG8开阀评 审报告》

总经理

向经管会汇报的PreG8开阀报告

财务部

MF-PG8-01:初始《项目经 济影响评估报告》

第二部分 CPMP整车开发管理流程

第六阶段:量试与投产

正式投产—G1:

• 试生产(Pilot)车辆质量、性能评审; • 试生产(Pilot)管理层试车; • 新车型发布批准; • 项目经济性。

第一部分:前言 第二部分:整车开发管理流程 第三部分:一级交付物体系

第三部分 CPMP一级交付物体系

产品规划

最详细的整车开发流程

第一部分:前言 第二部分:整车开发管理流程 第三部分:一级交付物体系

第二部分 CPMP整车开发管理流程

里程碑主节点的关键控制活动

第一阶段:产品规划

立项研究—PreG8:

• 产业调查、市场分析、政策法规变化、客户需求分析、竞争分析、产品组合与 配置诉求、造型诉求;

• 技术进步分析,新技术、新工艺、新材料应用分析; • 定义项目基本需求,分析资源需求; • 造型方向性草图(8个); • 批准项目研究的预算; • 项目的经济影响评估、确定项目宏观目标和计划。

第二部分 CPMP整车开发管理流程

第五阶段:生产准备

预试生产—G3:

• 生产样车整车质量、性能评估; • 生产样车管理层试车; • 工艺验证和工程签发100%签署; • 生产线设备预验收; • 批量状态零部件; • 预试生产Pre-Pilot计划批准; • 项目经济性; • 项目主进度审核。

整车开发流程

设计方案 交付物 效果图/渲染图 油泥模型/USB 竞争车对比表 造型主题数模

VPI 准备

STDMD 责任 DS DS DS DS 工程 交付物 BOM/爆炸图 油泥模型/USB 初始装配数模

责任 PK DS PK

责任 BP FN FN BP

工程研究 交付物 BOM/爆炸图 VAS 结构 性能分析评估 Z&L 模型 制造策略 动力总成方案 初始装配模型

PQRR VDR VDR VIVAC

Ini PT Cal

100% IVER “T” Rel

结构车 SV 工程 交付物 BOM DTS ICD 认证 交付物 虚拟 SV 评估 内外饰实体模型 项目管理 项目 交付物 工装设备 SOR DFM 计划 产品启动计划 质量着落道计划 模具产能计划

制造 责任 EN EN EN EN EN EN EN 交付物 零件采购 模具/工装采购 白车身制造 IV 制造 PMR 认证 交付物 虚拟 IV 评估 关键试验 PT 初始标定 责任 PU PU T/V T/V ME 责任 VS T/V PT 产品发布 交付物 实体模型数模 IDR 板金件 IDR 外饰 IDR 内饰 颜色/面料 GD&T 图 责任 DS DS DS DS DS ME

FIVC

65%PT Cal

生产准备

PQRR PQRR MVB Prod PQRR STC PR FOVC OTS 试验/认证 100%PT Cal VTC VAL SORP MPCF MVNS/MVS

集成车:试验

“P” Rel

产品工程 交付物 MMOWT 工程问题解决

责任 EN EN

文档管理 交付物 虚拟数据归档

责任 DS DS DS 责任 DS DS

完整的整车开发流程资料

设计开发

试制试验&认证 产品&工艺 验证

生产准备

使用100%全工装 零件装车,验证工 预试生产 装模具和供应商 的制造能力,完成 工程的最终验证 验证全工装和工 和制造的早期工 艺条件下批量提 试生产 供的零部件质量, 艺调试 测试整车厂的生 产设备,检验生产 验证零部件厂商 工艺 的爬坡能力和整 车厂在一定节拍 下的制造能力

批准初步的 项目方案, 包括所有的 产品目标和 商业计划目 标的最初的 符合性。根 据批准的项 目方案进行 产品/项目的 开发,项目 批准(G6) 做准备。

对产品、制造、 物料和销售计 划进行评审和 批准。所有的 目标在项目经 济架构中都必 须是可行的, 释放G6以后的 项目预算。

通过对数模的 工程可行性确 认,冻结所有 造型更改,通 过Pretest试验、 CAE分析,冻 结所有工程设 计并进行设计 发布。

第一部分:前言 第二部分:整车开发管理流程

第三部分:一级交付物体系

第二部分

阶段 节点 节点 名称

CPMP整车开发管理流程

设计开发

G6

产品规划

PreG8 G8

概念开发

G7

试制试验与认证 生产准备

G5 G4 G3 预试生产

量试与投产

G2 试生产 G1 量试与投产

立项 研究

项目 启动

方案G8-01:《产品分析和项 目策划报告》 技术中心 T-PG8-02:《PreG8技术供 应商合作意向书》 T-PG8-03 :《 PreG8 开阀评 审报告》 财务部 MF-PG8-01:初始《项目经 济影响评估报告》

技术中心主任

根据市场部立项建议书、董事会或经管会领导指示,分析产品规划和 产品竞争力,提出技术路线,分析目标市场政策、法规适应性和新技 术应用性,评估技术资源,提出初始项目开发进度和立项研究预算

最详细的整车开发流程精编版

第3页 / 共36页

4碑节点里程碑节点第一阶段产品规划preg8立项研究g8项目启动第二阶段概念开发g7方案批准第三阶段设计开发g6项目批准g5设计发布第四阶段试制试验与认证g4工艺验证与工程签发第五阶段生产准备g3预试生产第六阶段量试与投产g2试生产g1正式投产第二部分cpmp整车开发管理流程prg8pc项目预研开始项目前期研究批准工程制造物流采购等项目方案g7ca概念批准g6pa项目批准g5er工程发布g4ppv产品工艺验证g3pp预试生产g2p试生产g1sop正式投产评审产品开发状态冻结造型根据最新财务

整车开发流程

ICS点击此处添加ICS号点击此处添加中国标准文献分类号Q/** 公司企业标准Q/SY J2102—2014整车开发流程点击此处添加标准英文译名点击此处添加与国际标准一致性程度的标识2017-03-15发布2017-03-15实施************公司发布目次前言..................................................................................1 范围...............................................................................2 规范性引用文件.....................................................................3 术语和定义.........................................................................3.1 EVDP...........................................................................3.2 里程碑主节点(Milestone Gateway) .............................................3.3 模具开发TG0(Tool Go 0) .................................................3.4 模具开发TG1(Tool Go 1) .................................................3.5 模具开发TG2(Tool Go 2) .................................................3.6 工程签发ESO(Engineering Sign Off) ......................................3.7 工程样车EP(Engineering Prototype Car) ..................................3.8 预试生产PP(Pre-Pilot G3) ................................................3.9 试生产P(Pilot)...........................................................4 各部门职责.........................................................................4.1 项目管理部.....................................................................4.2 研发中心.......................................................................4.3 市场营销部.....................................................................4.4 财务部.........................................................................4.5 物资采购部.....................................................................4.6 工艺技术部.....................................................................4.7 生产部.........................................................................4.8 质量管理部.....................................................................4.9 行政事务部.....................................................................5 项目团队职能职责...................................................................6 管理内容...........................................................................6.1 管理流程.......................................................................6.2 内容概述.......................................................................6.3 项目管理.......................................................................6.4 项目节点评审...................................................................7 评审与更改.........................................................................前言为规范新能源汽车整车开发流程,保证新能源汽车整车开发能够满足预定的质量、成本和进度要求,特制定本标准。

整车设计开发流程

标识号任务名称责任单位开始时间完成时间1上市推广策略制定市场部2项目组提供调研用车辆项目组3消费者研究(实车测试)市场部4市场策略提交核定市场部5市场策略提纲撰写确认市场部6市场策略撰写市场部7品牌策略(品牌构架、品牌价值、轿车品牌包装)市场部8产品定位、产品卖点、产品组合、价格策略及生命周期规划市场部9渠道初步策略(销售/服务)市场部10市场投放策略市场部11市场策略内部提交核定市场部12产品上市包装推广策略提交核定市场部13上市包装推广策略制定(广告、媒体、公关、推广活动方案)市场部14上市包装推广策略内部提交核定市场部15市场策略中期汇报市场部16产品上市推广策略汇报市场部17上市推广准备市场部18宣传公关准备19广告用样车提供(三辆)项目组20广告、图库拍摄完成市场部21上市计划制订市场部22上市推广活动物料到位市场部23前期轿车公关市场部***车型设计开发(S4)目标任务分解表工厂、市场部销售公司销售公司销售公司销售公司销售公司销售公司、经济运行部、客户服务部销售公司网络办、客户服务部销售公司销售公司网络办、客户服务部销售公司销售公司、客户服务部协助单位销售公司、轿车办、项目组、财务部、计划部、法律处、科技委市场部销售公司、轿车办、财务部、计划部、法律处、科技委24策略制订完成市场部25策略执行开始市场部26培训准备市场部27样车提供项目组28样车提供项目组29培训项目小组建立培训中心30产品销售话术制定完成培训中心31产品销售技巧培训完成培训中心32渠道准备(含服务网络)33选择标准与建设标准市场部34渠道招商销售公司35销售服务专区建设市场部、客户服务部36经销商、服务商管理制度制定市场部、销售公司37渠道管理培训市场部、客户服务部38渠道验收市场部、服务部39渠道评估(试行三个月后)市场部、服务部40服务准备41样车提供市场部、服务部42维修手册制定项目组43维修人员培训项目组44配件准备质量部45产品上市最终时间确定项目组、工厂、销售公司、客户服务部、市场部46上市推广执行(具体执行时间视最终上市时间及沟通策略为准)47广告媒体投放开始销售公司、轿车办48上市活动执行销售公司、轿车办49车型公关策略执行开始50产品促销活动年度方案制定及执行销售公司、轿车办项目组客户服务部客户服务部轿车办、客户服务部销售公司客户服务部经济运行部、质量部市场部市场部市场部市场部市场部市场部、销售公司市场部、销售公司销售公司销售公司销售公司、客户服务部市场部、客户服务部销售公司市场部市场部市场部、销售公司51上市推广监控/市场反馈销售公司、轿车办市场部整车设计开发流程介绍一、设计开发任务来源1、公司产品战略规划——在战略规划中明确了什么时间开发什么产品公司制定的产品战略规划中,到达需要开发该种(款)车型的阶段产品战略规划包含:战略规划——公司中、长期战略规划型谱规划——公司车型发展谱系规划产品规划——为满足公司战略发展需要的长、中、短期产品规划(公司产品战略规划由公司规划部门制定,并通过公司董事会讨论决定,总经理颁布实施的强制性文件)【吉奥集团汽车产品战略规划】2、未来市场需求未来3~5年内,市场需求需要现开始开发该种(款)车型以满足未来市场需求市场需求来源于“市场调研”(“市场调研”有专门的调研方法和流程,流程【见附件1】)【吉奥集团市场调研方法和流程】3、市场车型竞争分析市场竞争需要,开发类似于该种车型的产品参与竞争目前市场已经有该种车型,销售良好,公司决定参与该种车型竞争【市场竞争车型分析报告】(格式、内容)4、领导安排公司高层决定需要开发该种车型而下达的设计开发指令5、其它根据上述,可确定需要进行设计开发的具体车型【新产品设计开发任务来源审批表】(格式、内容)二、产品预研根据所确定的需要进行设计开发的车型,首先进行预研1、产品前景分析该产品前3年总的市场份额和数量该产品预计未来3~5年所占市场份额和数量2、针对该产品,当前和未来3~5年的流行趋势配置需求外观流行趋势色彩流行与搭配3、动力系统匹配采用汽油/柴油动力采用“XX L”的动力系统传动初步计算4、分析其它公司同类产品其它公司的车型状况、产品配置、生产能力市场销售价格销售区域存在的主要问题和用户反馈的主要意见【XXX车型市场反应主要问题分析表】5、相关标准、法规分析目前适应的标准和法规预计3~5年将要满足的标准和法规满足未来法规的条件和技术走向6、对世界各国汽车政策和法规的研究和需求分析预计出口国家汽车政策分析预计出口国家汽车法规分析预计出口国家及数量形成分析报告,提交公司高层讨论【新产品预研结论审批表】三、资源分析1、预计投入的资金设计开发费用预算委外工作所需费用模型样车制造费用原来样车制造费用设计、样车、试验、公告等所需费用制造分工费用预算冲压、焊接、涂装、总装生产线建设、厂房建设等所需费用模、夹、检制造所需费用零部件开发及匹配费用预算关重零部件特别开发及匹配所需费用2、人力资源需求分析所需外部人力资源情况内部人员资源需求情况特殊人力资源需求情况3、开发时间分析开发时间:公司(领导)决定的时间开发该种新产品所需要的实际时间设计开发时间必须尊重实际工作状况,但应尽可能地缩短所需时间4、其它需求分析模型制造数据制造动力匹配样车制造形成分析报告,提交公司高层讨论【新产品资源分析审批表】四、目标成本分析1、使用倒推法确定各目标成本确定销售价格(由公司高层或销售公司决定)销售价-【销售让利+整车运输+销售利润+销售费用+广告费用+库存费用】=出厂价出厂价-设计费用均摊-制造利润-管理费用-财务费用=产品净价(会同制造公司确定制造利润与成本)产品净价-制造费用【冲压费用+焊接费用+涂装费用+总装费用+调试费用+辅料费用】=产品成本产品成本=发动机采购成本+车身(冲压)零部件采购成本+总装零部件采购成本2、使用正推法确定销售价格(上述过程逆向)目标成本分析重点使用标杆分析法要将成本分解到每一个零部件上去要形成详细的目标成本分析报告,提交公司高层参考【新产品目标成本分析审批表】五、产品设计开发产品设计开发分为:方案阶段设计、验证阶段投产阶段(一)成立项目组及项目领导班子由牵头单位组织召开项目启动会(研究院)1、成立项目组项目组的构成,根据项目设计开发等级确定确定项目经理确定各师系统及人员总设计师系统总工艺师系统总质量师系统总试验师系统生产线建设系统零部件开发系统其它人力资源配备协调财务支持生产协调委外工作小组……2、成立项目领导小组根据项目大小确定领导小组级别原则上,重大的整车开发项目,由公司总经理直接领导确定项目领导小组组长确定项目领导小组副组长确定项目领导小组成员3、项目领导小组和项目组各系统、成员等,由公司正式文件下发公司各部门【关于成立XXX新产品设计开发项目组的通知】(公司文件)(二)确定设计开发方案一)产品定位方案1、确定设计开发等级(对于汽车设计开发的等级分类件附件2)(发动机设计开发等级见附件3)2、确定设计开发的参考车型选择参考车根据“任务来源和产品预研”,可以决定选择什么车型为本次设计开发的参考车购买参考车并初步分析对参考车的配置状态、发动机排量及功率、性能参数、外观、内外饰件、电器等进行初步分析形成对所选择的参考车的分析报告【XXX参考车购买申请审批表】3、确定造型主题(外)外观造型的选择和决定整体造型前部造型考虑公司标志性造型(设计基因)后部造型侧造型零部件造型后视镜的选择与车体同色/带侧转向灯否/内、外调节方式/手动、电动等前、后灯具基本形状/内部构造/基本布置/……与整车造型布置的协调性车门的开闭方式(特别是“微型客货车”)门柱的选择明立柱/暗立柱的选择黑膜的使用流水槽选择有无流水槽侧窗玻璃安装方式是否采用黑边前保险杠及中格栅保险杠的基本形状中格栅的选择牌照板的安装位置后保险杠保险杠的基本形状牌照板的安装位置前、后挡风玻璃安装方式是否采用黑边前、后雨刮及洗涤液喷嘴布置明、暗雨刮布置喷嘴布置在钣金件还是装饰塑料件上扰流板后是否布置扰流板基本形状的确定高位制动灯是否选择高位制动灯基本结构形状确定收放机天线布置位置基本结构形状其它【主题造型(外)审批表】4、生命周期规划由公司规划部门、销售公司市场部、(研究院基础研究部门)编制产品生命周期规划主要内容是:所开发的产品预计在市场上销售多少年(时间)预计总的销售量是多少每年的销售量是多少生命周期规划的制定不是凭空想象,而是对市场的科学预测,并满足公司产品战略需要制定【XXX新车型生命周期规划】5、生产场地规划(区域)所设计开发的车型是为哪个生产基地设计的所规划的生产场地是否:原有的生产线是否可以完全使用(完全共线生产)不能共线生产的原因和明细生产线建设明细和初步资金估算【XXX新车型生产场地规划审批表】6、设计开发技术路线开发方式自主开发委外开发自主+委外结合开发新工艺、新材料、新技术、新产品的运用规划在确保成本工程的同时,尽可能使用新技术需要对“新工艺、新材料、新技术、新产品”的运用进行详细分析和说明(特别需要进行量价成本分析)【XXX新车型设计开发路线审批表】【新技术、工艺、材料、产品分析报告】7、配置需求根据参考车、市场发展需求、科技发展水平等确定所开发车型配置状态配置状态用表格详细列出配置状态所包含的内容有:发动机配置及排放底盘各子系统车身零部件电器零部件内外饰件零部件特殊配置件(配置表的制作见附件4)【XXX新产品(车型)配置状态审批表】8、确定设计开发的质量目标设计开发的所有过程和结构,都要进行质量控制在设计开发之前,就要确定“时间开发的质量目标”【XXX新车型质量目标规划审批表】具体的设计开发质量控制办法和目标値的确定见附件5二)《设计任务书》编制根据上述所决定的所有事项,编制《xxx产品开发设计任务书》《设计开发任务书》的内容要囊括上述所有内容,并根据需要增加相关内容具体的《设计任务书》的格式和内容参考附件6《设计任务书》编制完成后,经过“评审/修改/再评审/再修改……”直到最终评审通过《设计任务书》通过逐级审批后生效(《设计任务书》是今后设计开发的指导性文件,所有的设计开发必须符合《设计任务书》的要求)【XXX新车型设计开发任务书】(格式、内容)三)《一级网络图》的编制根据设计开发时间,实行倒推法以确定所有子项目实施的具体时间一级网络图的编制应注意:各子项目时间必须在总的时间框架内对涉及到该项目的所有设计开发内容都要体现在网络计划中责任单位(人)和协助单位(人)在网络计划中要明确和全面《一级网络图》编制完成后,要召开项目组会议进行讨论经过“讨论/修改/再讨论/再修改……”后形成最终版本最终版本的《一级网络图》通过项目组以文件的方式下发到公司及项目组各部门【XXX新车型一级网络计划】《一级网络图》确定后则不能随意更改,如需更改,则要经过报告审批后才能实施更改更改后的《一级网络图》要重新发放,并收回原来的《一级网络图》【XXX项目《一级网络图》更改审批表】参考(XXX汽车设计开发一级网络计划见附件7)四)基本设计原则制定及公布基本设计原则是在开始设计时由项目经理编制和通过项目领导批准的一般通行原则基本设计原则包含的内容有:设计数据所使用的软件版本3D-使用什么软件(版本)2D-使用什么软件(版本)各区域各位置的表面要求可用示意图的方法给予说明内、外表面的间隙与断差要求要规定间隙和断差的具体数值应满足的基本法律、法规(非通行法规)特别要注意项目将要满足的法规和地方限制性法规试制、试验的方法、手段关重试验等如何进行CAE分析项目过程中各项资料的命名及管理方法其它规定【XXX新产品基本设计原则】(三)外观效果图、参考车解析、参考车数据制作1、外观效果图绘制与评审根据“造型主题”,参考参考车,结合公司设计基因等,绘制外观效果图外观效果图由专门的设计人员进行绘制,或委托专业公司的设计人员进行绘制外观效果图一般绘制32或16套方案,最少也不能少于8套方案通过“绘制/评审/修改/评审/再修改/再评审……”等过程,确定新产品外观效果图外观效果图的决定由总经理批准【XXX新产品外观效果图评审批准表】效果图分析每绘制完成效果图后,都有进行分析,并在评审时给予提出,供修改效果图之用分析内容:整体造型的美观度整车协调感前后、左右对称及呼应是否符合造型主题外饰分块的工艺性车身分块的工艺性后视镜的法规满足条件其它……(效果图评价内容见附件24)【XXX新产品外观效果图分析报告】2、参考车解析对参考车解析,其目的是:建立整车BOM建立零部件数据库了解产品的生产工艺掌握各零部件之间的关系解析参考车要成立专门的工作小组和配备专业技术人员要有专门的负责解析的工程师和总体设计人员要具有解析场地和解析工具要研究和制定解析方法、解析步骤和解析过程(对解析方法、步骤和过程要讨论并形成方案)解析过程中,不能将零部件损坏(否则,会给数据制作带来困难)解析车辆要按照“解析流程”进行(解析流程参考附件8)【XXX参考车总成及零部件解析表】制定专门的解析表格每解析一个零件都要填写《解析表》解析完成后,要编制完整的《解析报告》(参考XXX车型仪表板解析汇总见附件9)整车解析报告完成后,要进行会议讨论及评审形成一整套完整的解析资料2、解析车数据制作参考车解析完成后,要进行数据制作将参考车所解析的零部件进行数据制作数据制作过程为:扫描点云数据处理线框图制作数据制作调整及修正所有数据制造完成后,要装配成电子样车目的:确定车身坐标确定零部件的具体位置确定零部件之间的相互关系参考车电子样车的分析与检查分析内容:重点结构间隙断差零部件相互关系装配先后顺序基本参数……分析完成后,形成分析报告和参考车BOM【XXX参考车结构BOM表】【XXX参考车电子样车分析报告】(四)外模型制作、原理样车制作及试验1、制作(所设计开发车型)外模型模型制作有:油泥模型(1:5模型)(1:1模型)外模型的制作以确定的效果图为基础需要专业的模型制作工程师(技师)来制作需要专门的制作场地和制作工具(可委外加工进行)外模型制作完成后需要:“评审/修改/再评审/再修改……最终确定”过程在外模型制作过程中,需要进行分析,其分析内容有:是否符合造型主题整体造型的美观度整车协调感前后、左右对称及呼应外饰分块的工艺性车身分块的工艺性后视镜的法规满足条件其它……【XXX新产品油泥外模型分析报告】【XXX新产品油泥外模型评审审批表】实车外模型在参考车基础上进行实车外模型的制作实车模型的制作以确定的效果图为基础需要专业的模型制作工程师(技师)来制作需要专门的制作场地和制作工具(可委外加工进行)外模型制作完成后需要:“评审/修改/再评审/再修改……最终确定”过程在外模型制作过程中,需要进行分析,其分析内容有:是否符合造型主题整体造型的美观度整车协调感前后、左右对称及呼应外饰分块的工艺性车身分块的工艺性后视镜的法规满足条件其它……【XXX新产品实车外模型分析报告】【XXX新产品实车外模型评审审批表】2、原理样车的制作原理样车的制作要以参考样车为基础首先在参考车BOM的基础上,制作原理样车BOM根据原理样车BOM和配置表要求,在参考样车的基础上,制作原理样车(特别要注意动力系统的更换)原理样车制作所使用的零部件可以是:手工抠样件快速成型件相似替换件借用/代用件……制作原理样车的零部件要进行详细登记【XXX新产品原理样车制造零部件登记表】所制作的原理样车必须能保证正常行驶原理样车制作完成后要经过评审对照原理样车BOM对照配置表对制作方案和达到的要求对行驶性能其它【XXX新产品原理样车评审审批表】3、参考车和原理样车试验(1)参考车试验对参考车进行各项性能检测和道路试验目的:参考车的基本性能参数测定(基本参数检测的主要内容见附件10)参考车的可靠性其它相关各项性能检测参考车试验完成后,要形成“检测报告”和“性能试验报告”并要对参考车的试验报告、性能参数等进行评审【XXX新产品参考车试验报告】【XXX新产品参考车性能参数表】(2)原理样车试验对已经完成制作的原理样车进行各项性能检测和道路试验目的:原理样车的基本性能参数测定原理样车的可靠性其它相关各项性能检测(基本参数检测的主要内容见附件10)(3)试验数据对比分析对“参考车”和“原理样车”的参数、性能等进行对比分析分析不同点及其原因提出设计开发过程中的注意事项和解决措施形成分析报告并经讨论评审【XXX新产品参考车和原理样车对比分析报告】4、电喷匹配在原来样车上就要进行电喷匹配确定排放标准确定电喷系统零部件签订相关开发合同进行电喷匹配的各项试验【XXX新产品电喷匹配方案】(五)“A”级面制作(外)及数据提交及分析1、制作“A”级面(外)利用“油泥模型”或“实车模型”制作“A”级面(外)制作方法:实体/扫描/点云数据处理/制作“A”级面(外)/修改完善(根据研究院状况,可自行制作或委外制作)“A”级面(外)制作完成后,要进行检查和评审(A级面常规检查方法件附件11)检查和评审所提出的问题,要求“A”级面(外)制作人员进行修改和完善“A”级面(外)/检查并提出问题/修改/再检查并提出问题/完善【XXX新产品“A”级面(外)评审审批表】2、“A”级面(外)数据提交及分析经过评审后确定的“A”级面(外),提交给数据设计部门作为车身、外饰的设计基础此时的“A”级面(外)分析主要是:车身零部件分块分析车身零部件工艺结构分析外饰件零部件分块分析外饰零部件工艺结构分析车门结构分析其它此项分析,主要侧重与产品结构、工艺性方面的分析经过分析,形成分析报告【XXX新产品“A”面分析报告】(六)内模型的制作、人机工程初步分析、内部“A”级面制作及提交1、内模型的制作内模型一般采用泡沫制作需求专业的制作工程师或技师来进行这项工作在制作过程中,特别要重视大型内饰件如:仪表台板、车门内饰板、全车装饰件等的制作方法和达到要求内模型的制作,参考参考车的内饰结构、结合公司的设计理念和设计元素考虑配置需求结构要细化颜色、间隙、断差、相互搭接尽可能结合实际内模型制作完成后,要进行评审通过“制作/评审/修改/再评审/再修改……/确定”的过程【XXX新产品内模型评审审批表】2、人机工程初步分析在内模型制作过程中,要进行“人机工程初步分析”分析的基本内容有:驾驶人员乘坐的舒适感副驾驶人员乘坐的舒适感中排、后排座椅乘坐舒适性座椅对乘员的包络感乘员腰部的舒适感安全带操作的方便性、舒适性座椅前、后滑动的方便性、操作力度的大小、操作手柄的手感是否良好座椅靠背前、后调整的方便性、操作力度的大小、操作手柄的手感是否良好座椅上、下调整的方便性、操作力度的大小、操作手柄的手感是否良好驾驶员操作方向盘的舒适性手臂的弯曲和平直感驾驶员的前方视野驾驶员的后方视野内后视镜的调整力度、位置的可靠性脚踏板(离合、制动、燃油)的位置、操作力度大小、行程仪表的可视度、反光性、视觉的舒适性遮阳板操作的方便性、力度大小、手感、在任何位置的固定后视镜调整的方便性、力度车门开关力度、位置、方便性玻璃升降的力度、手感、方便性扶手的位置、手感、舒适性前立柱的视野遮挡范围、盲区的大小前三角部位对前视野的遮挡和影响换挡操作的力度、手感、位置驻车制定手柄操作的力度、手感、位置雨刮手柄的位置、操作力度大小、手感灯光调节手柄的位置、操作力度大小、手感收放机(CD机、DVD机)旋钮的位置、调整力度大小、手感、调整时的舒适性空调开关、旋钮的位置、调整力度大小、手感、调整时的舒适性出风口的位置、调整力度大小、调整的方便性烟灰缸的位置、开关难易程度及方便性点烟器的拔、插力大小,操作的方便性仪表台板杂物盒的位置、开关难易程度、取物的方便性副驾驶位置成员腿部是否可以伸値、弯曲时大腿的平直性及舒适度手握安全手柄时的舒适性中排、后排座椅乘员腿部是否可以伸直、弯曲时大腿的平直性及舒适度……分析后,要进行评审并形成分析报告【XXX新产品初步人机工程分析报告】3、内部基本造型分析及确定内部基本造型确定的依据:人机工程分析内部模型确定设计基本理念项目固定要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2。1 提交<开发指令>,批准后下发存档

2.2 列出技术边界条件,形成书面文件

2。3 完成<产品开发计划>,统一格式,评审后交资料室存档并下发

2。4 分析产品的目标成本并细化到主要总成系统,形成〈目标成本控制书

〉,评审后下发存档。

2。5 制订产品的质量指标,评审后下发并存档

2.6 依定义,做方案草图(6~12种)方案,评审后下发存档

2.电喷系统、ABS、匹配试验

3.排气系统、悬挂系统、转向、制动等系统匹配试验

4.整车碰撞试验,国家强检及3C认证试验

5.相关零部件的性能、寿命试验

第三章:项目开发流程

1、项目策划阶段

1.1在项目概念批准之前,项目经理应协助销售公司市场部做好市场调研,提交《新产品市场调研报告》.

1.2与质量保证部一起,确认《同类产品历史质量清单》

7

项目的风险评估报告

规划部部长组织APQP小组和必要的人员对该项目进行风险评估,填写《风险评估查核单》,编写该项目的风险评估报告

规划部

8

整车开发活动所需的资源

提出各项活动所需的资源并由BOS委员会予以配备

项目组

9

APQP进度计划

编制该项目APQP进度计划,编制进度图(甘特图)

项目组(规划部)

10

APQP状态报告

3。28 B认可:零部件OTS,整车OTS,白车身SOP,形成认可报告并存档

3.29 总结、分析、研究、评价,形成书面文件,上交资料室存档

4、 生产准备阶段(D阶段)及确认

4。1 报国家公告和环保公告

4。 2 报欧二减免税项目和省级新产品

4。 3 报产品的专利

4. 4 提交<开发D阶段图纸标准>,评审后交资料室存档

小组可行性承诺

项目组

59

外协、外购件清单、自制件清单

项目组

60

借用(通用)零件清单

项目组

第五章:可行性分析阶段

一般来说,可行性分析分为两个阶段,初步的可行性分析和详细的可行性分析,初步的可行性分析在效果图评审时就要开始,知道油泥模型的冻结;详细的可行性分析从整车的布置/Package开始。

初步可行性分析阶段:

⑴ 车身空气动力特性要素

⑵ 车身尺寸确定的人体尺寸要素

⑶ 车身外形设计、内饰造型的美学要素

⑷ 外形的结构性和装饰的功能性要素

2.车身室内布置设计方面

⑴ 人体工程要素,包括人体尺寸、人体驾驶和乘坐姿势、人体操纵范围、人眼视觉和视野、人车视野、人体运动特征、人体的心理感觉等。

⑵ 车身内部设计的安全保护要素。

轿车车身的设计及开发流程

概述:

第一章:轿车车身设计要素

第二章:整车开发流程

第三章:项目开发流程

第四章:项目开发过程中需归档的文件目录:

第五章:可行性分析阶段

第六章:车身相关间隙设计规范

第七章:车身外间隙设计规范

第八章:密封条的截面沿用规范

第九章:鈑金过孔的问题

第十章:门盖系统校核规范

第十一章:工艺知识

随着汽车设计技术及手段的发展特别是现代工程技术方法的飞速进步,日益成熟的CAD/CAE/CAM一体化产品开发技术在轿车车身设计领域的应用,轿车设计方法正逐步由传统的设计方法向着以大大缩短产品开发周期和提高产品设计精度方面转变。

一般来说,整车开发时间为三年,由于市场竞争的日趋激烈,为抢夺有限的市场资源,整车开发时间逐渐缩短,更新换代非常平凡,稍微大一点的公司每年基本上要推出1款新车,有些汽车生产公司一年还有好几辆,以前的开发流程已经不能满足现代社会汽车设计的要求,根据最新的时间概念,设计一款全新的轿车,从项目成立到小批量生产,最快的大概只需18个月的时间了。

项目组

30

整车设计输入文件清单评审

项目组

31

整车设计输入文件评审纪要

项目组

32

概念草图、效果图博通Fra bibliotek33造型方案效果图评审纪要

奇瑞、博通

34

铣屑模型的评审记录(第一次)

奇瑞、博通

35

铣屑模型的评审记录(第二次)

奇瑞、博通

36

铣屑模型的评审记录(第三次)

奇瑞、博通

37

油泥模型的最终认可

奇瑞、博通

38

总布置方案说明

3.9 对零部件进行冲压成型仿真、模态、强度、刚度分析、疲劳耐久性CAE,做出CAE报告

3。10 整车进行操纵稳定性、平顺性以及风阻的CAE,做出CAE报告

3。11 采购件目标成本的分解,供应商的送样及配套合同的签定,形成书

面文件

3。12 签定各种配套件的开发试制协议,评审后形成书面文件

3。13 制定模具方案,落实模具制做厂家

博通

39

总布置方案说明的评审

奇瑞、博通

40

总体性能评审报告

博通

41

A面工艺数模

博通

42

切削模型照片及评审报告

奇瑞、博通

43

样件(制造)控制计划

项目组

44

车身,发动机附件,电器,底盘分计划(PROJECT)

各部

45

重要、关键零部件FAME

各部

46

设计过程评审所需文件清单

项目组

47

工程图纸

博通

48

关键件、重要件FMEA

质量保证部质负责收集整理类似产品的质量历史资料,提交规划部

质保部

3

可行性分析报告

提出产品和过程假设,组织进行可靠性研究,形成产品开发概念

规划部

4

可行性分析报告评审

销售公司组织经管会成员、主要部门负责人及及顾客代表,采用多方论证方法对《可行性分析报告》进行评审,向规划部提交评审报告,

销售公司

5

整车定义

一、第一项目开发流程图:

从时间的需求角度来说,大致时间安排如下(从立项日开始):

0天

25天

30天

75天

120天

140天

190天

240天

310天

360天

480天

500天

540天

600天

二、第二项目开发流程图:从主要节点出发

注:此处Test/试验包括一下部分(当然,这些试验不可能在较短的时间内完成):

1.安全气囊的匹配试验

3。14 落实夹具,检具制造厂家

3。15 制定全部零部件开发计划,形成书面文件

3.16 工艺路线及方案--生产线,形成书面文件

3。171a/1b样车的财务测算报告,形成书面文件,评审后存档

3。18 制定DVP&R计划,形成书面文件,评审后存档

3.19 CAE确认

3。20 提交<计划书>,评审后交资料室存档

1.3提交<产品可行性分析报告>,通过评审后,存档并下发

1.4形成<设计任务书〉

1.5形成<产品描述>,评审后交资料室存档

1.6提交<立项建议书>,评审后交资料室存档

1.7完成项目战略准备工作任务书

1.8完成组织机构及职责划分,形成书面文件,评审后下发

1.9完成开发职能划分,形成书面文件

2、概念设计阶段

4. 5 图纸的发放、控制和维护

第四章:项目开发过程中需归档的文件目录:

需归档目录

序号

存档

主要内容

责任人

一、合同评审和项目计划

1

市场新产品需求报告

a)顾客的需求与期望,包括对售后服务的要求

b)与产品有关的义务,包括法律和法规要求

c)产品的竞争性分析

d)任何其它由本公司确定的附加要求

销售公司

2

类似产品的质量历史资料

一、钣金冲压件冲压,焊接,和电镀的工艺性检查条例

二、车身工艺性检查

三、部分B21车身鈑金工艺分析报告:

四、冲压钢板性能:

五、冲压工艺工序

六、焊接种类及相关介绍

概述:

车身是整车的重要组成部分,开发整车是一项很复杂的工程,车身也一样,它主要包括车身本体、外饰件、内饰及附件,由于它是轿车上载人的容器,因此要求轿车车身应具有良好的舒适性和安全性。此外,轿车车身又是包容整车的壳体,能够最直观地反映轿车外观形象等特点,所以,轿车车身设计应非常注重外形造型,以满足人们对轿车外形地审美要求,取得较好的市场。而汽车人体工程学、汽车空气动力学、汽车造型及审美艺术、汽车车身新材料的研究及开发、汽车车身结构强度分析、汽车车身设计方法及技术等方面的研究和应用,正是设计出具有良好性能的轿车车身的必要基础。

3.车身结构设计方面

⑴ 结构设计的强度、刚度要求;

⑵ 轻量化设计要素,包括结构合理性和合理选材;

⑶ 结构设计的安全性要素

⑷ 车身防腐蚀设计设计要素

⑸ 车身密封性设计要素

⑹ 结构设计的制造工艺性要素

4.产品开发方面

⑴ 产品开发的市场性要素;

⑵ 系列化产品发展要素;

⑶ 生产、工艺继承性要素。

第二章:整车开发流程

2.13 底盘部分的造型,设计开发,电器系统的造型,设计,发动机部分的设计匹配,以及相关零部件的结构设计,评审后形成书面文件交资料存档;

2。14 车内装饰造型设计和确认:内饰概念草图、内饰效果图、内饰油泥模型、内饰数模、内饰验证模型方案的确认,评审后形成书面文件交资料室存档

2。15 白车身、内饰、外饰、开启件、其他零部件方案的确认,评审后形成书面文件交资料室存档

项目组

19

设计任务书

项目组

20

项目总计划

项目组

21

法律法规符合性清单

管理部

22

目标成本控制书

采购部

23

产品技术描述(VTS)

项目组

24