阳离子改性棉织物活性染料染色研究

竹原纤维阳离子改性及其活性无盐染色研究

菩 藤 5

Ke r s:d e n y wo d y i g:r a t e d e ;f b i ;mo ic t n;b m b o f er e ci y s a r v c df ai i o a o i b

∞

O O O O O O

惦

5

O 前 言

摘 要: 以一氯均三嗪与环氧丙基为反应性基 团制 备多活性 季铵化合 物棉用 改性 剂 , 并用 于竹原纤维 织物

的改性 ; 改性后 的纤维 采用 活性染料染 色 , 将 并与传统活性染料染色和未改性无盐染色工 艺进行 比较。试验 结果表明 , 改性后 竹原纤维织 物得 色量 和固色率有一定提 高 , 染料上染率与常规染色相近。但 用红色染 料染 色时 , 改性无盐 工艺 与常 规工艺染 色织物 色光不一致 ; 金黄色与藏青色染色时 , 色光一致 。 关键词 :染色;活性染料 ;织物;改性 ; 竹纤维 中图分类号 : S9 . 3 T I3 62 文献标识码 : A 文章 编号 : 00— 0 7 2 0 1 0 1 0 10 4 1 (07)8— 0 2— 4

L ogj Z A G Q n I n -e , H h n hi 00 1 ( n 2 S nh i ete e ac ntue S n h i 00 2 h a) 1D nha U i rt Sa g a 20 5 - ̄i v sy a; . h g a x lR s r Ist ; h g 0 8 -C i a T i e h it a a 2 n

根据 竹纤 维 的加 工方 法可 将用 于 纺织原 料 的竹 纤 维分 为两 种 。 种是竹 原纤 维 。 一 另一 种是 再 生竹纤 维 或

纤 维 素有 4种主要 的结 晶变 体 , ∞ ∞ ∞I、∞ ∞ 0 即纤维 素 ∞纤维 素 Ⅱ、 纤维 素 Ⅲ 和纤 维 素 Ⅳ 。天 然纤 维 素 均 为 纤维 素

高分子量壳聚糖改性棉织物的染色性能研究

1 . 2 实验 方法

1 . 2 . 1 高分 子壳聚糖 改 f 生工艺 工艺处方 :

壳聚糖 ( g / L )

浴 比

1 0

1 : 3 0

浸泡时 间 ( mi n ) 烘干温度 ( ℃)

烘干 时间 ( mi n )

6 0 8 0

3

涂层与纤维之间的附着力, 从而增加涂层织物剥离强力; 但

霉

棉 平纹 机织物。

药品: 氯化钠 ( 分析纯) 、 碳酸钠 ( 分析纯) , 天津市福

晨 化学 试 剂 活 性黑 染 ̄W- N N, 亨斯 迈 纺 织染化 有 限公

二氧化硅添加量 ( %)

司; 壳聚糖 ( 工业级) , 分子量2 0 万, 浙江澳兴生物科技; 冰

醋酸 ( 分析 纯) , 广州化学试 剂 仪器 : 电脑测 色配色仪 , 美 国d a t a c o l o r 公司; V - 5 0 0 0 型可

性 染料、 直 接染 料 等) 的吸附 力, 应用 在印染领 域可提 高染 料 的利 用率 。 本 文主 要研 究 了高 分 子壳 聚糖 改性 棉 织物在

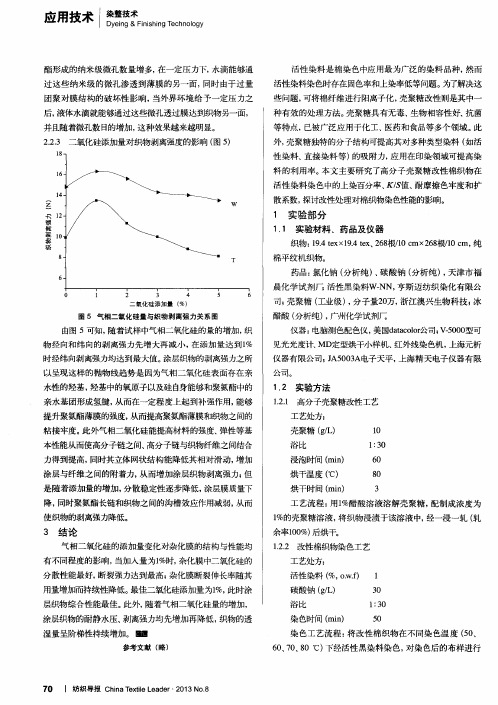

2 . 2 _ 3 二氧化硅添加量对织物剥离强度的影响 ( 图5 )

活性染料染色中的上染百分率、 / 值、 耐摩擦色牢度和扩

Z

一

是 随着 添加量 的增加 , 分 散稳 定性逐 步降 低 , 涂层膜 质量下 降, 同时聚 氨酯长链 和织物 之 间的 沟槽效 应作用减 弱, 从而

使 织物 的剥离强力降低 。

工艺 流 程 : 用1 %醋酸 溶 液溶 解壳 聚糖 , 配制 成 浓度 为

1 % 的壳聚糖溶液, 将织物浸渍于该溶液中, 经一浸一轧 ( 轧 余率1 0 0 % ) 后烘干。

棉织物改性增深剂WT

染料与助剂棉织物改性增深剂W T向敏虎(广东省传化富联精细化工有限公司,广东佛山528329)摘 要:采用阳离子改性增深剂W T对棉织物进行前处理,通过改变改性剂用量、改性温度、时间和NaOH用量,优化改性工艺。

试验表明,改性剂W T用量为1.0%~2.0%(owf)、NaOH2.0~2.5g/L,70℃改性30m in时,可提高活性染料的上染率,使棉织物染色深度和牢度达到较为理想的效果。

关键词:前处理;增深剂;改性;阳离子;棉织物中图分类号:TS1921741 文献标识码:B 文章编号:1000-4017(2009)12-0042-02Appli ca ti on of ca ti on i c m od i f i er W T to cotton fabr i cX IANG M in2hu(T ransfar Forland Fine Che m icals Co.,L td.,Foshan528329,China)Abstract:The ca ti o n i c m o d i fi e rW T w a s u se d to co tto n fab ri c s p re tre a t m e n t.The m o d i fi ca ti o n p r o ce ss w a s op ti m i zed by chan2 g i ng the do sage o f m o d i fi e r and hyd r o xi de so d i um,a s w e ll a s tem p e ra tu re and ti m e.I t w a s show n tha t the dye up take,K/S va l ue s and co l o r fa s tne s s o f re ac ti ve dyed fab ri c w e re i m p r o ved unde r the co nd iti o n o f m o d i fi e r W T1.0%~2.0%(ow f), N aO H2.0~2.5g/L,and p r o ce s s i ng a t70℃fo r30m i nu te s.Key words:p re trea t m en t;i n ten s i fi e r de ep age n t;m o d i fi ca ti o n;ca ti o n;co tto n fab ri c 活性染料具有色谱齐全、染色工艺简单、匀染性好、色泽鲜艳、价格低等优点,是棉织物染整加工中应用最为广泛的染料之一。

阳离子染色详解课件

酸性阳离子染料具有较好的耐光、耐热和耐化学药剂性能,但染色时需要控制pH值 和电解质浓度。

活性阳离子染料

活性阳离子染料是一种具有反应 性基团的阳离子染料,可在纤维 上与羟基等基团发生化学反应而

固着。

活性阳离子染料具有色泽鲜艳、 色谱齐全、染色均匀等特点,主

阳离子染料的生产成本较高, 导致其市场价格也相对较高。

对水质要求高

阳离子染料在染色过程中需要 使用软水,否则会影响染色效果。

对pH值敏感

染色时需要严格控制pH值,否 则会影响颜色和染色效果。

对助剂要求高

为了提高染色效果和牢度,需 要使用特定的助剂。

改进方向与前景展望

研发新型阳离子染料 通过改进生产工艺和开发新型阳离子 染料,降低生产成本和提高性能。

鲜艳度高

阳离子染料具有较高的 鲜艳度和亮度,能赋予 织物鲜艳的色彩效果。

色谱齐全

阳离子染料拥有广泛的 色谱,几乎涵盖了所有 颜色,满足了各种颜色

的需求。

牢度高

相对于其他染料,阳离 子染料在织物上的附着

力较强,不易褪色。

适应性广

阳离子染料适用于各种 类型的纤维,包括天然

纤维和合成纤维。

缺点分析

成本较高

金属络合阳离子染料

金属络合阳离子染料是一种通过金属 离子与染料配位结合而成的阳离子染 料。

金属络合阳离子染料具有较好的耐光、 耐热和耐化学药剂性能,但染色时需 要控制金属离子的浓度和pH值。

金属络合阳离子染料具有色谱齐全、 色泽鲜艳、色光稳定等特点,主要用 于皮革、纸张等材料的染色。

03 阳离子染料的染色原理

棉织物的阳离子染色工艺

棉织物活性染料染色

活性染料的主要类型有X型、K型、KN型、M 型和KE型等,它们的化学活泼性和染色性能 各不相同,染料的活性基团也会发生水解而 失去同纤维的反应性。活性染料可直接溶解 于水,染色时染料先被纤维吸附,然后在碱 的作用下,染料与纤维官能团羟基(-OH) 发生反应,生成共价键而固着在纤维上,未 固着的染料被洗去。温度对染料的反应有较 大影响,因此,对不同类型的活性染料应选 择适宜的染色温度。

三、主要仪器和染化料

恒温水浴锅、烧杯。 氯化钠、碳酸钠、磷酸钠、活性红X-3B、

活性蓝KGL。

四 、 实验步骤

温度影响实验

1 、处方和工艺条件

染化料

Hale Waihona Puke 1#活性红X-3B(对织重%) 2

活性兰KGL(对织重%) —

2# 3# 4#

2 ——

—2

2

食盐(g/l) 碱剂(g/l) 温度

30 30 碳酸钠15 室温 90ºC

五 、结果和讨论

1、 贴样,记录实验现象 2、分别写出X型和K型 染料适宜的染色温度,

并阐述染浴温度对染料染色性能的影响。

30 30 磷酸钠15 室温 90ºC

浴比

50:1

2 、工艺步骤

按处方配置染浴,称取2g棉织物4块,用 水浸渍后挤干,分别投入染浴中,1#、3# 室温,2#、4#放入90℃恒温水浴中,染杯 上盖表面皿防止染液蒸发。染15min后,加 入食盐,再染15min后,加入碱剂,固色 30min,染毕取出试样,充分水洗,并皂煮 5min(肥皂5g/l,浴比50:1)后水洗,晾 干。

棉织物HBP-NH2改性对无盐染色工艺的影响

Z A GFnl, H NY — e, H N e S H AYh r g H N eg’ C E uy Z A GD — U , U a — o 2 u O n

/ ,Clg 1 oeeo til nier g, oco nvrt, uhu2 5 2 ,C i l fMae a gnen Sohw U i sy Szo 10 1 hn r E i ei a; \

n atwa d d t h y a h i o f d f b i d e n . os l s a de o t e d e b t n m die a r y i g i c

Ke r s y ig;r a t e d e ;c to a r y wo d :d en e ci y s o t n f bi v c;c t n c mo f a i a i i dic t o i on

I . e r et TxlEgn rg Sahu f“ f Tcnl y Za ̄a ag250 , i ) 2 Dp t n o et ni en , hzo 西把o e oo , hn i n 160 C n am f i e ei h g g ha

A s at T es lma ea n — r n td h p rrn h dp lme HB — H )wa p ldt d yc t nfbi re bt c : h ef d mi t mi e y eba c e oy r( PN 2 r — oe a sa pe omo i ot a rsi od ro i f o c n t

维普资讯

棉织物H PN 改性对无盐染色I艺的影响 B — H2

印 染( 0 o 2 27 . ) 0 N 2

棉织物 H PN 2改性对无盐染色工艺的影响 B ・H

棉织物活性染料低盐染色工艺设计

棉织物活性染料低盐染色工艺设计姓名:xxx学号:xxxx系部:xxxx班级:xxxx指导老师:xxx目录一、前言二、棉织物的活性染料染色机理三、活性染料的低盐染色的发展状况四、低盐染色助剂五、实验材料和仪器六、染色工艺和处方七、性能测定方法八、结论九、参考文献一、前言我国纺织行业年耗水量超过100亿吨,废水排放量占全国各行业的第六位。

其中印染行业又是纺织行业中的废水排放大户,每天大约有400百万吨的废水排放,政府每年需花费大量的资金进行污水处理。

推动节能减排政策是建设资源节约型、环境友好型社会的必要选择。

印染行业的低盐染色促进了节能减排的实现。

随着活性染料染色的发展,所带来的废水排放问题也受到越来越多的关注。

活性染料由于色泽鲜艳、湿牢度优异、使用方便、适用性强等优点发展很快,然而传统活性染料染色需加人大量盐,如元明粉和食盐.电解质盐的应用,虽然减少了染料本身的污染,但是高含盐量的印染废水很难降解,破坏生态环境。

在传统的活性染料染棉工艺中,存在染料利用率低,用盐量大,染色废水处理负担重等一系列问题。

并且会造成水源污染,使淡水盐化,破坏生态平衡,对水生物和土壤都有很大的危害,且污水中的可溶性盐的处理也较难。

目前,对印染废水中有机化合物的处理取得了很大的成就,但对染色过程中大量加入或生成的无机盐还不能通过简单的物理化学及生化方法加以处理。

为了解决这些问题,近年来国内外大力研究如何减少盐用量,进行低盐或无盐染色,并已成为一个重要研究课题。

除了开发新型染料、染色设备和应用新的染色助剂外,有必要在染色技术和生产控制方面进行改进.如选择对纤维亲和力高的活性染料,制定合适的低盐染色工艺,降低生产中的盐用量,并提高上染率和固色率,减少环境污染。

目前,实现活性染料低盐或无盐染色的主要方法有:开发低盐活性染料、对纤维素纤维阳离子改性、研发活性染料无盐染色助剂及调整染色工艺。

新开发的新型代盐剂,是一类应用于活性染料低盐染色的高分子共聚物,水溶性好,使用方便,应用于活性染料中可以明显降低无机盐的使用量,提高染料利用率,达到绿色染整加工的目的。

活性染料染色实验报告

15

15

15

15

温度(℃)

60

65

70

75

80

条件

浴比 1:30,时间:60min

Ⅱ、元明粉用量

名称及方案 染料(owf)%

处方一 处方二 处方三 处方四 处方五

1

1

1

1

1

元明粉(g/l) 碳酸钠(g/l)

温度

50

60

70

80

90

15

15

15

15

15

试验后,活性红最佳温度 70℃,科华素好红最佳温度:65℃

10min65计时干布投入半漂棉布10min65干布投入10min搅拌加12元明粉10min染杯按处方配置好染液先不加碱和元明粉热水洗冷水洗少量水多次洗涤皂煮取出冷水洗涤少量多次30min10min热水洗冷水洗少量水多次洗涤皂煮取出冷水洗涤少量多次30min10min10min加12元明粉加碱10min注

15

处方二 1 60

15

处方三 1 70

15

处方四 1 80

15

处方五 1 90

15

温度 条件

活性染料染色实验报告 试验后,活性红最佳温度 70℃,科华素好红最佳温度:65℃

浴比 1:30,时间:60min

Ⅵ、碱剂对比

名称及 方案

处方一 处方二

染料 (owf)%

1 1

元明粉 (g/l)

50 50

碳酸钠 (g/l)

2、固色率的计算

处方 吸光度

固色率 (%)

处方 1 0。176 52.94

处方 2 0。368

2.387

表 3.处方 1,2 的吸光度及固色率值

新型牛仔纱线阳离子改性工艺研究

【 黑牡丹 ( 集 团 )股份有 限公 司,江苏 常州 2 1 3 0 0 1 ]

摘 要

将 牛仔 纱线浸轧含有改性 剂的碱性溶液 ,在一定 的温度条件下使改性剂 与纤 维素纤维产生反应 ,使纤

维素纤维 带有 阳离子 电荷 ,从 而使活性染料染 色的纱线具有环染效果及 牛仔特有 的仿 旧风格 。分别研究 了阳离

的牛仔产 品。

点 ,但存 在 色 系不全 、染 色后 布面 存在 硫化色 的缺 点 。棉 织物 活性 染 料传 统染 色工 艺 中 ,一般 通过 加入 大 量 电解 质来 解 决上 染料 与 固色率 低 的问题 ,而如 何 提高染 料利 用 率 和降低染色用 盐量是 人们一直 关注 的问题 [ 1 - 2 ] 0牛

Q I U Z h e n - h u a , WAN G Z o n g — w e i , XI O N G G u o — f u

[ B l a c k P e o n y( G r o u p ) C o . , L t d . , C h a n g z h o u 2 1 3 0 0 1 ,C h i n a 】

关键词 牛仔纱线 ;阳离子改性剂 ;改性 工艺 ;活性染 料

文 献 标 识 码 :A 文章编号 :1 0 0 5 — 9 3 5 0 ( 2 0 1 3 ) 0 8 — 0 0 3 7 — 0 3 中 图分 类 号 :T S 1 9 0 . 6 3

St ud y o f c a t i o ni c mo di ic f a t i o n pr o c e s s f o r de ni m y a r n

目前传 统 牛仔 主要 以靛 蓝染 色产 品 、靛 蓝 与硫 化套 色产 品 、硫 化染 色 产 品为 主 ,前两 种产 品 色种

低盐、无盐染色的最新研究进展

{

Cl

结构式1

维 染 色过 程 中的表 面 电荷分布 , 有利 于 带 负电荷 的染 料上

22 代盐助剂的研究 .

Na e 提 出用 有机 盐 乙二 胺 四 乙酸 四钠 ( D A四钠 hd E T 盐) 作为活 性染 料 的促染 剂 , 由于E T 但 D A四钠 盐 系强碱 弱 酸盐 , 碱性高 , 色时做促 染剂和 固色剂 , 染 染料水 解显著, 工 艺控制 较难 , 色率降低 , 得 且价格 昂贵 , 以卫 业 难 化推 G rm l s等 研究表 明柠檬 酸作 促染剂 , 色效果 比 uu al h e 染

性。 管宇 等研 究 表 明: 聚丙烯 酸 (A 和 聚马 来酸 (M) P) P 可 中性 条件下 D C )

实现 活性 染料 染色 , 与传 统工艺 相 比, 固色率 提高 , 湿牢度

替代N C作促染剂, al 染色效果和染色牢度与N C促染效果 a1

达 到 9 % 以上 , 到相 同得色深 度时 , 0 达 改性 棉 织物可 节约 8 % 以上 的染 料。 0

“ 一 一

超 支化 聚合物 由于其 独特 的结构 和优 异 的性能 , 且其

N

合成方 法简便 , 成本 较低 , 在纺 织上具 有很大的应 用前景和 实 际意义 。 氨基超 支化 合物 ( B 端 H P—N 特 殊的三 维结 H) 构 和表 面极其 丰 富 的氨基 和亚 胺 基 , 予其优 异 的溶解 性 赋

能团是胺 基 , 半代是 酯基 。 A —A PM M预 处理剂 可以明显增

加 直接 染料、 活性 染料对棉 纤维 的上 染率 , 有些 可以获得 超 过 用 N C 为促 染剂 的 表面深 度 , a1 实现 无盐 染 色 。 同染 料 不 的促 染效 果不 同 , 形分 子用量 增加 , 染作用增 强 , 代 树 促 高 数树 形分子具 有更高 的促染能 力。 缩 水 甘 油 三 甲基 氯 化 铵 S N, 一 氮 杂 环 氯 丁 烷 N N

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

阳离子改性棉织物活性染料染色研究2011-07-05 来源: 朱清,张光先,贺文娟,高素华(互联网) 点击次数:660关键字:棉;接枝;活性染料;染色棉纤维是世界产量最大的天然纺织纤维,目前一般用活性染料染色以保证棉织物的染色色牢度.但是,由于活性染料在设计时,为了没有与织物发生化学的活性染料形成的浮色在煮浮色工艺中易于被洗脱,在活性染料的分子设计中,活性染料被引入了较多的电荷,同时发色基团小,因此水溶性较高,导致染色时染料的上染率和固色率低,需要高浓度的盐进行促染,产生大量的印染废水.因此,研究棉织物接枝阳离子改性染色的研究报道较多.棉纤维阳离子化试剂按试剂与棉纤维的结合方式分为反应型和非反应型,近年来,棉纤维阳离子化试剂的合成与应用绝大部分都是反应型,反应型阳离子化试剂分子结构中既包含可与棉纤维反应的活性基团,又含有可以促染的阳离子基团或氨基.目前,阳离子化试剂有环氧类、季铵盐类以及壳聚糖以及变性淀粉类等等,改性后的染色性能有所提高,但上染率和固色率还不尽如人意,研究用环氧丙基三甲胺改性丝绸织物,提高丝织物的染色性能的基础上,本文研究用2,3环氧丙基三甲基氯化铵对棉织物进行改性,拟大幅度提高棉织物的固色率、色牢度和开发高效缓染剂.1材料与方法1.1.仪器与药品药品:棉织物(市售),硫酸钠(Na2SO4),碳酸钠(Na2CO3),平平加O(PPJO),三甲胺(化学纯,上海试剂三厂),环氧氯丙烷(分析纯,成都市科龙化工厂试剂厂),四丁基溴化铵(分析纯,上海化学试剂公司),活性B2RLN橙,活性X3B100%艳红,活性KR100%艳橙,活性KNG翠蓝(浙江温岭市染料化厂).仪器:数显恒温水浴锅HH4(国华电器有限公司),DHG9070A电热恒温鼓风干燥箱(上海齐欣科学仪器有限公司),TU一1810紫外可见分光光度计(北京普析通用仪器有限责任公司),SW12型A耐洗色牢度试验机(无锡纺织仪器厂),CTA评定变色用灰卡(中国纺织科学研究院纺织工业标准化研究所).1.2试验方法1.2.1.环氧丙基三甲基氯化铵的合成在100mL的烧瓶中加入50mL33%三甲胺和0.5g四丁基溴化胺,放在盛有冰水混合液的恒温水浴.里,用恒温水浴自带的磁力搅拌器进行搅拌,同时缓慢滴加环氧氯丙烷,滴加速度12mL/min,共加入环氧氯丙烷15mL(过量),滴加完之后继续保温30~40min,然后加热恒温至35,再搅拌反应6h.反应结束后静置1h,待过量的环氧氯丙烷分层后,用分液漏斗分离环氧氯丙烷.1.2.2.棉织物接枝阳离子方法用稀硫酸调节合成的环氧丙基三甲基氯化铵水溶液至pH=7左右,调节时,用酸度计测定pH值.加入硫酸后,摇匀10min 平衡后再观察pH值.然后用蒸馏水稀释10倍.常温下将棉织物浸渍在环氧丙基三甲基氯化铵水溶液中,浸渍时间20min,浴比1!20,用摇床摇动混合均匀.浸渍结束后取出轧干,带液率100%左右.然后在烘箱中50烘干,再用100烘焙50min 之后取出,用蒸馏水洗涤、晾干.1.2.3棉织物染色及上染率测试方法普通棉织物染色:活性橙B2RLN,活性艳红X3B100%,活性艳橙KR100%,活性翠蓝KNG共4种染料对织物重为2%.染色时用硫酸钠试验各种染料对棉织物染色的直接性,硫酸钠在染液中的质量浓度0,10~60g/L,上染时间50min,浴比1:50,染色温度分别为60,30,80,60,上染率=(染液原始浓度[1]残液浓度)/染液原始浓度*100%,其中残液浓度计算方法:用紫外可见分光光度计进行光度测量,将得到的吸收值代入标准方程,所得到的数值就是残液浓度.改性阳离子棉织物染色:均为无盐染色,其余染色条件与普通棉织物染色条件相同.同时加入浓度分别为0.05,0.1,0.15,0.2g/L的十二烷基硫酸钠作为缓染剂,降低上染速度.1.2.4固色上染完成后,在染液中加入碳酸钠进行固色,碳酸钠终浓度为10g/L,时间30min.活性橙B2RLN,活性艳红X[1]3B100%,活性艳橙KR100%,活性翠蓝KNG的固色温度分别为60,45,90,601.2.5棉织物染色后的皂洗牢度测试方法温度60℃、浴比1:50条件下皂洗30min(0.1%碳酸钠,0.1%肥皂),用CTA评定变色用灰卡确定色牢度等级.1.2.6棉织物染色后的棉沾和丝沾牢度测试方法60℃、浴比1:50条件下皂洗30min(0.1%碳酸钠,0.1%肥皂),用棉、丝作为标样,然后用CTA评定沾色用灰卡确定色牢度等级.1.2.7改性阳离子棉织物染色后的干摩擦与湿摩擦牢度测试在Y571B型摩擦色牢度仪上摩擦60次,然后用CTA评定沾色用灰卡确定色牢度等级.2.结果与讨论2.1活性橙B[1]2RLN等4支活性染料在棉织物的上染直接性图1~图4是活性橙B2RLN等4支活性染料在普通棉织物的上染率和固色率与硫酸钠浓度的关系从图中可以看到,活性橙B2RLN的上染率和固色率随硫酸钠浓度的升高而迅速升高.并很快出现饱和现象.固色率达到90%以上,具有良好的直接性.活性艳红X3B100%等其它3支活性染料,上染率和固色率随硫酸钠浓度的升高基本上线性升高,没有出现饱和现象.最终上染率和固色率不及活性橙B2RLN,但固色率都在60%以上,上染直接性还是比较好.2.2.阳离子改性棉织物的上染曲线棉织物接枝2,3环氧丙基三甲基氯化铵的接枝增重率为0.67±0.04%.图5是接枝阳离子棉织物用4种活性染料在无盐促染条件下的上染曲线.从图中可以看到,4种染料的上染速率都很快,上染过程在10min内可达90%以上,上染率分别为99.85%,99.89%,98.81%,99.98%.肉眼观察染色残液无色透明,.无残留染料.需要说明的是:在分光光度计上测定染色残液中染料吸光度时,一般用蒸馏水作对照,如果改用在60℃恒温40min的普通棉织物浸泡水溶液作对照进行测定,染色残液的吸光度就为0,计算出的上染率达到100.0%,即表明该染料在无盐条件下对改性阳离子棉织物的上染率很可能已经达到100.0%,只是棉织物在染色过程中有极少量的杂质溶于水中,使得染液中染料吸尽后如果用蒸馏水作对照,仍然能够测到染色残液有很低的吸光度,所以计算显示的上染率略小于100%.随后在固色、煮浮色过程中,上染的染料完全不会褪入溶液中,溶液中观察不到有颜色褪下来.改性阳离子棉织物具有如此高的上染率,是棉织物上带有的大量阳离子对阴离子染料的电性吸附作用力所致.同时改性阳离子棉织物固色率与上染率一致,表明接枝在棉织物上的阳离子对阴离子极强的相互作用不仅能使染料竭染,同时还起着固色的作用.因为染料即使在棉织物上上染率达到100%,但染料与织物的化学反应效率也不可能达到100%,必然有部分染料被水解成为浮色,这些浮色在煮浮色工艺中应该会褪入溶液中,没有出现这种现象是因为接枝在棉织物上的阳离子对阴离子染料产生了强的吸引作用,这种作用与通常采用阳离子固色剂进行固色的原理类似.不同之处在于:普通固色时阳离子固色剂是吸附在织物上的;而接枝阳离子棉织物的阳离子是以共价键的形式接在织物上的,不会在皂洗时溶入水中,所以其固色率要高得多.2.3十二烷基硫酸钠(SDS)对阳离子改性棉的缓染作用接枝阳离子棉织物活性染料的上染速度非常快,在10min内可达到90%以上,容易引起染色不匀,所以,用十二烷基硫酸钠做缓染剂,研究了阴离子表面活性剂的缓染作用.图6~图9是4支活性染料在不同SDS浓度下的缓染效果。

从图中可以看到,改性阳离子棉织物的染色,随着染液中加入的十二烷基硫酸钠浓度的增加,其上染率会有所降低,上染时间延长至50min左右,起到了缓染的作用,并且最终上染率有所降低.阴离子表面活性剂的缓染原理是:十二烷基硫酸钠带负电荷,接枝阳离子棉织物带正电荷.由于十二烷基硫酸钠相比染料分子要小得多,在溶液中泳动速度就要比染料分子快得多,因此十二烷基硫酸钠优先与接枝阳离子棉织物上的正电荷结合.但是,由于染料分子比表面活性剂分子相对要大,在棉织物上结合的直接性比表面活性剂要高,因此染料分子与接枝阳离子之间的相互作用比十二烷基硫酸钠与棉织物的相互作用要强,所以,结合在棉织物表面的十二烷基硫酸钠会被染料分子置换下来.十二烷基硫酸钠的这种优先与接枝阳离子棉织物结合,然后被阴离子染料分子置换下来的现象就是十二烷基硫酸钠的缓染作用.当然,如果十二烷基硫酸钠这种阴离子表面活性剂浓度很高,与棉织物阳离子的结合趋势增大,一部分阴离子表面活性剂会吸附在棉织物上,不能被染料分子置换下来,继续占据阳离子结合位点,染料的分子就不能与棉织物上的阳离子结合,这就是染料的上染率会有所下降的原因.2.4色牢度用活性染料染色的普通棉织物在60皂洗条件下,通过表中可以看出其皂洗色牢度为4级.而用活性染料染色的接枝阳离子棉织物,在60℃皂洗条件下,其皂洗牢度都达到5级,皂洗液也观察不到洗脱染料的颜色.从表中可以看出其棉沾和丝沾牢度为4级或4-5级.而用活性染料染色的接枝阳离子棉织物,其棉沾和丝沾牢度都达到5级,皂洗液也观察不到洗脱染料的颜色.另外,可以看出其干摩擦为4级,湿摩擦牢度为3-4级.而用活性染料染色的接枝阳离子棉织物,在进行60次摩擦后,其摩擦牢度都有所提高.3.结论棉织物用2,3环氧丙基三甲基氯化铵进行接枝阳离子改性,可以大幅度提高活性染料的上染率和固色率,并且不需要用盐做促染剂,实现无盐染色.阳离子改性棉织物的染色后各种色牢度都得到提高,接枝在棉织物上的阳离子对阴离子染料具有固色作用.阳离子改性棉织物的上染过程十分迅速,容易造成染色不均.用阴离子表面活性剂在很低浓度条件下就可以有效的降低阳离子改性棉织物的上染速率,实现缓染.因此在普通棉织物上接枝阳离子是提高棉织物上染率和固色率的非常有效的方法,具有良好的应用前景.1.2 阳离子改性剂CHPTMAC的合成在装有电动搅拌器、滴液漏斗和温度计的500 mL三口烧瓶中,加入70 g质量分数为37%的浓盐酸,边搅拌边滴加110 g质量分数为33%的三甲胺水溶液,控制反应温度不超过3O℃。

反应完毕,调节溶液pH值至3—4,结晶抽滤,干燥。

取62 g结晶物于500 mL三口烧瓶中,加入200 g无水乙醇溶解。

水浴加热至40℃,边搅拌边滴加57 g环氧氯丙烷。

滴加完毕,继续反应1.5 h,冷却至室温,抽滤。

用乙醇洗涤,干燥,得到最终产物3一氯-2-羟丙基一三甲基氯化铵(CHPTMAC)。