5-6月数控设备刀片使用分析-070810

数控车床的刀具管理与维护

数控车床的刀具管理与维护现代制造业的发展离不开高效准确的机械加工工艺,而数控车床作为重要的数控机床之一,具备精密加工的优势,在各个行业得到广泛应用。

在数控车床的使用过程中,刀具是不可或缺的关键组成部分。

本文将详细介绍数控车床的刀具管理与维护措施,以确保机床的正常运转和工件加工质量。

一、刀具管理1. 刀具选择在进行刀具的选择时,应根据具体的加工要求和工件材料来确定。

不同材料和工艺对刀具的要求有所不同,如高速切削需要使用硬质合金刀具,而精密加工则需要使用高精度的刀具。

并且,还需要考虑工件的形状和尺寸等因素,选择合适的刀具。

2. 刀具配套数控车床在加工过程中通常需要使用多种刀具,需要针对不同工序和不同切削类型配备相应的刀具。

为了提高工作效率,可以根据加工工艺和工件要求,事先准备好刀具,并按需配套使用,确保工序之间的刀具快速更换,避免浪费时间。

3. 刀具存储刀具的存储应遵循整洁、干燥的原则。

将刀具放置在专门的刀具架或刀盒中,分类储存,并标明刀具的规格、型号、使用寿命等信息。

此外,还应保持刀具的清洁,及时清除切削剩余物和刀具上的锈蚀等,以延长刀具寿命。

4. 刀具刃磨刀具的刃磨是刀具管理的重要环节。

在数控车床使用过程中,刀具的刃口会因为切削磨损而变钝,影响加工质量。

因此,定期对刀具进行刃磨,恢复其切削性能。

刀具刃磨要注意合适的刃磨角度和刃磨深度,以及刃磨后的刃口质量检查,确保刀具能正常使用。

二、刀具维护1. 清洁保养数控车床的刀具在使用过程中容易受到切削液和切削剩余物的侵蚀,影响刀具的使用寿命。

因此,在每次切削作业完成后,应及时清洁刀具。

使用刷子和清洁剂清除刀具表面附着物,并在干燥后涂上保护油保持刀具的光洁。

2. 润滑保养刀具的润滑是保持正常运转和延长使用寿命的关键。

数控车床的滑动和旋转部件需定期加注润滑油脂,使其保持良好的润滑状态。

同时,要定期检查润滑系统的工作正常性,并清洁润滑管道,防止堵塞。

3. 定期检查定期检查是刀具维护的重要环节。

浅析数控机床刀具的选择及使用

用度 和精度高 。在满足加工要求的前提下 ,尽量选择较短的刀柄 ,以提

高刀具加工的刚性 。

囊括 了表 面处理技术 和刀具 生产专用数控 技术 及装备 的研发 和应 用 。

“ 三高一专”刀具产品的研究 、生产和推广服务 ,成为了企业竞争的焦 点 ,谁发展慢一点 ,就要被淘汰 出局。这种竞争的结果 , 使 国际工具工 业的发展 日 趋集 中化。那些具有强大研发能力和经济实力 的企业在竞争 中脱颖而出,成为推动和领导行业发展的主力 。在制造业 中,生产技术

引 言

数控刀具的选择 和切 削用量 的确定是数控 加工工艺 中的重要内容 , 它不仅影响数控机床的加工效率 ,而且直接影响加工质量 。数控加工刀 具必须适应数控机床高速 、高效和 自动化程度 高的特点 ,一般应包 括通

用刀具 、通用连接刀柄及少量专用刀柄 。刀柄要连接刀具 ,并装在机床 动力头上 ,因此 已逐渐标准化和系列化 。

屑的排除 ;系列化、标准化 ,以利 于编程和刀具管理。

三 、数控加工 刀具 的选择

刀具 的选择是在数控编程的人 机交互状态下进行的。应根据机床 的

加工能力 、工件材料的性能 、加工工序 、切削用量以及其它相关 因素正

确选用刀具及刀柄 。刀具选择总的原则是 :安装调整方 便、刚性好 、耐

常由刀具企业 自 行研究开发 , 机床企业协作制造 。所以 ,刀具专用数控 技术和装备的开发和应用已经成为现代工具企业 的一个重要工作 内容 。 由此可见 , 现代刀具企业的运作范围, 从专用原材料的研究和生产开始 ,

缺少的手段。由于刀具制造工艺 的特殊性 , 刀具制造的专用数控机床通

二 、数控 刀具 的特点

数控 刀具与普通机床上所用的刀具相 比,有许多不同的要求 ,主要 有以下特点 :刚性好 ( 尤其是粗加工刀具) 、 精度高 、 抗振及热变形小 ; 互 换 性好 , 便 于快速换刀 ;寿命高 ,切削性能稳定 、可靠 ;刀具 的尺寸便 于调整 , ‘ 以减少换刀调整时间 ;刀具应能可靠地断屑或卷屑 。以利于切

数控机床的刀具热稳定性分析与优化

数控机床的刀具热稳定性分析与优化随着制造业的发展,数控机床在现代工业中发挥着重要的作用。

而刀具作为数控机床加工过程中最为关键的工具,其热稳定性问题一直是制约加工质量和效率的重要因素。

本文将围绕数控机床刀具热稳定性展开分析与优化讨论,以期提高加工效率、降低生产成本,最终提升数控机床的加工质量。

首先,我们来探讨数控机床刀具热稳定性的分析方法。

刀具的热稳定性主要与加工工况、材料热物性以及刀具自身的特点密切相关。

在分析刀具热稳定性时,首先需要确定加工工况的温度分布情况,包括切削温度、切削区域温度以及刀柄温度等。

其次,需要了解刀具材料的热物性参数,例如导热系数、比热容等,这些参数将决定刀具的传热性能。

最后,要考虑刀具自身的特点,如刀具材料的稳定性、刀尖形状的设计等。

基于以上分析方法,我们可以针对数控机床刀具热稳定性的问题进行优化。

首先,可以对加工工况进行调整以降低切削温度。

例如,可以通过调整切削速度、进给速度和切削深度等参数来降低刀具的热负荷,从而减小刀具的温度升高。

其次,可以优化刀具材料的选择。

高速钢、硬质合金等材料具有较好的耐热性能,可以在一定程度上提高刀具的热稳定性。

此外,也可以通过涂层技术来增加刀具的耐热性能,如在刀具表面涂覆陶瓷涂层或涂覆金属氮化物等。

另外,在刀具的设计方面也有优化的空间。

刀尖形状的设计可以影响切削温度的分布,从而影响刀具的热稳定性。

合理的刀尖设计可以减小刀具热区的集中程度,降低刀具温度的升高。

此外,还可以通过刀具冷却技术来改善刀具的热稳定性,例如通过内冷系统或外冷系统来对刀具进行冷却,以提高刀具的散热性能。

除了以上方法外,还可以借助仿真软件进行数控机床刀具热稳定性的优化。

通过建立数学模型,可以模拟切削过程中刀具的温度分布、应力分布等,从而评估不同工况下刀具的热稳定性。

根据仿真结果,可以选择最优的刀具和工艺参数,以实现刀具热稳定性的最佳效果。

总结起来,数控机床刀具的热稳定性分析与优化是提高加工质量和效率的重要任务。

数控机床、刀具和夹具的选择与使用

数控刀具的选择

▪ 刀具的选择是数控加工工艺设计中的重要内容之一。刀具选择 合理是否不仅影响数控机床的加工效率,而且还直接影响加工质量。 选择刀具通常要考虑机床的加工能力、工序内容和工件材料等等因 素。

模具制造工艺学

数控机床、刀具和夹具的选择与使用

▪ 数控机床的合理使用 ▪ 1 数控机床的选用原则

▪ 目前,我国生产的数控机床有高档、中档、及经济型3个档次, 经济性数控机床的性能现已有了质的提高,而价格却只有中档数控 的几分之一至十几分之一,应可能选用。

数控机床、刀具和夹具的选择与使用

▪ 数控机床的合理使用 ▪ 2 曲面加工与坐标轴数的选择

1.3 夹具的设计和使用

▪ 对数控机床夹具设计使用的具体要求

3 夹具的设计要方便加工零件的装卸,夹具要能迅速完成零件的 定位、夹紧和拆卸过程。为此,夹具的设计要力求结构简单,整体 性能好,不得有零碎的配件和繁杂的结构。为有效缩短辅助工作时 间,保证装夹的可靠,数控机床夹具常采用气动、液压和偏心夹紧 方式夹紧工件。

切屑缠绕都会影响加工的正常进行,因此,应合理选用断屑槽的形

状、尺寸与切削用量,保证断屑的可靠。

刀柄

▪ 刀柄是加工中心必备的辅助工具,用以将刀具与机床主轴连接 起来。由于加工中心有自动交换刀具的功能,所以刀柄必须满足机 床主轴自动松开和拉紧定位的要求,且能在机械手的夹持下与搬运 下,准确地安装各种切削刀具。

1.3 夹具的设计和使用

▪ 对数控机床夹具设计使用的具体要求

2 为适应数控加工高强度、大切削量的特点,数控夹具的结构应 具备足够的强度与刚度,以避免在振动与装夹力的作用下产生变形; 要避免工件在受强力切削时位置发生错动,数控夹具对工件的夹紧 力就要大一些,为防止过大的夹紧力与较大的切削力使工件产生变 形,夹具的定位点、支撑受力点、夹紧点的选择应慎重。

数控刀具的选用及切削用量的分析

◇ 高教论述◇

科技 墨向导

2 0 1 3 年2 1 期

数控刀具的选用及切削用量的分析

( 抚顺市技师学院

贺 鹏 辽宁 抚顺

1 1 3 1 2 3 )

【 摘 要】 随着现代科 学技术的不 断发展 , 数控技术在机械加工 中得到广泛应用 , 因此 , 对于刀具的选择 以及切 削用量 的确 定提 出 了; 特点; 选择

目前 . C A D技术在数控 加工中得到不断应 用 . 这些软 件都提供一 在进行数 据编程 时 . 将准确 的刀具轴 向尺寸编 到程序 中 对 于我国来 定的1 9 动 编程功 能. 由编程人员将切削用量 以及加 工路 径进行设定之 说 , 到目 前 为止 . 数控机床加工 中心 . 其刀柄主要有三种规格 的直柄 以 后, 自动生成 U G程 序并且传输到数控机床 中从 而完成加工的 与传 及 四种规格 的椎柄 。尤其值得注意 的是 . 在经济 型数控机床 的加工过 统机 床的明显 区别在 于数控加工 中的刀具选择 以及切削用量 都是在 程 中 . 刀具的刃磨 以及 测量大多是人 工进行换取 的 . 占用的辅 助时间 人机交互 的状态完成 的. 同时对编程人员 的技术知识掌 握要求也 比较 比较多 , 因此 , 必须合理安排刀具的顺序 . 从而减少换取刀具的时间。 高. 必 须掌握刀具 的选 择以及切削用 量确定 的原则 . 在进行数 据编程 3 . 切 削 用 量 的选 择 时, 应该充分考虑其数控加工特点 。下面就对数控机床 中常用刀具 以 正确选择切削用量 的大小能够降低加工成本 .提高经济效益 . 减 及 选择做出具体分析 少切削效率以及延长刀具的使用寿命。当然 , 选择切削用量是建立在 1 . 数控机床常用刀具种类以及特点 确保加工质量以及刀具耐用度的条件 上的 . 能够最大限度的发挥刀具 数控机床 常用刀具 的种类 比较多 .分 为常规刀具 或者模块化 刀 的性能 , 提高切削效率。 编程人员在进行数控 编程 时 , 必须按照每一道 具. 同时模块化刀具能够提高生产加 工时间 . 减少换刀停机 时间, 从 而 工序的切削用量来进行编程 . 通过 指令 的形 式将 其用量大小编到程序 提高其刀具的合理化以及标准化 中。 切削用量包括有切削速度 、 切削深度以及进给速度等。因此 . 在选 ( 1 ) 刀具分类 : ①按照切削工 艺划分 : 铣 削刀具 ( 立铣 、 面铣等 ) 、 钻 择切削用量时坚 持的总原则 为 : 在进行半粗加 工或者精加工 时 , 在保 再确保 切削效率 以及 经济效益 : 在进 行粗加 削刀具 ( 铰刀 、 钻 头) 以及车 削刀具 ( 车槽 、 外圆 ) 。②按 照刀具结构划 证加工质量 的前 提之下 . 分: 镶嵌 式( 主要 是采用 焊接或 者机夹式进行 连接) 、 内冷式 、 整体式 以 工时 . 应该主要以提高生产效率 . 同时兼顾经济成本 3 . I切 削 速度 及特殊 型式( 复合式 刀具 ) 。 ③按照制造刀具 材料划 分 : 金 刚石 刀具 、 陶 瓷 刀具 以及 立方 氮化硼 刀具 。到 目 前为止 , 为了能够使用数控机床对 提高切削速度是保 证提高生产 效率 的前提 . 然而 . 切 削速 度的高 刀具 的要求 . 在加工过程 中 . 使用机夹式刀具 比较常见 , 占到 3 5 %。 低 主要是 由刀具 的耐用度 以及刀具 的材料相关 的 当切削速度在逐渐 ( 2 ) 刀具特点 : 与传统机床上使用 的刀具进行相 比 , 有着许多不 同 增大时 . 刀具 的耐用度就会下 降。同时切削材料也会 直接影响其切削 的独有特点 : 互换性 比较好 、 耐磨性 比较好 、 精度高 ; 标 准化 、 通用化 以 速度 。当加工材料 的强度 比较大 , 硬度 比较大 . 以及 材料 的韧性 比较 及系列化 : 寿命 比较长 、 切削性 比较好 ; 刀具 的尺 寸能够随意调整 , 具 差 , 都会 降低其切削速度 。因此 , 对于同一刀具在加工不 同材料 时 , 应 有很大 的灵 活性 : 钢性 高以及强度 高 , 最后刀具 能够灵活 的卷 屑以及 该适 当的选择切削力度 。对于软材料 ,需要 的切削力度就 比较小 , 因 断屑 . 有利于排屑切削 此, 这时可 以选择大 的切削速度 ; 对于硬材料 。 需要 的切削力度 就比较 大, 这时应该选择小得切削速度。 另外 , 切削速度的大小还与切削的角 2 . 数控 刀具 的选择 在数控加工 中.对于刀具的选择主要是为 了实现 提高 生产效率 , 度 以及刀具 的形状有着密切关系 3 . 2进给速度 降低生产成本 . 提高经济效益的 目标 , 因此 . 数控刀具 的选 择坚 持的总 原则为 : 不仅 仅满足普 通机 床的具备 的条件 . 还应该 考虑刀具 自身的 进给速 度的选择与加工 精度与粗糙度 相关 . 因此 . 在选择进 给速 度时 , 对于加工表面 比较粗糙的 , 可以选择较大的进给速度 : 对 于加工 工作条件 . 使刀具的用处发挥到最大限度。 就选择 比较小的进给速度。同时 , 在加工 的过程 中 , 在选择 刀具时 .刀具 的尺寸与被加工 工件的表 面尺寸是相一 致 表面 比较光滑的 . 另 的。 对于在平面零件 的周边轮廓进行加工时 . 应该使用立铣刀 ; 对于加 进给速度也可以通过人工调整控制面板上的修 调机关来人工设置 。 工毛坯表面或者粗 加工孔 时 . 选 择镶嵌硬质合 金刀 的铣 刀 : 对于 曲面 外 , 在进行轮廓加工时 , 接近拐角的地 方应 该降低进 给速度 , 过 了拐角 再适当的提高进 给速度 。 的精 加工 . 常常 考虑到球头刀具 的端部切 削速 度为零 . 为 了能够进一 处 , 3 . 3切 削 深度 步的保证加 工精度 , 采用 球头 的刀具 ; 在加工 凹槽 或者是凸 台时 , 一般 数控机床 的精 度直接影 响着 切削速度 . 因此 . 在数控 机床精度允 选用 的是 高速 钢立铣 刀 : 对 于一些立体 型面或 者是变斜角 的轮廓形 , 应 该使用 较大 的切削深度 . 从而减 少走 刀次数 。 提高生产 采用 的是环形铣 刀或者盘形铣刀 : 在对 于表 面加工或者是为 了追求切 许 的条件 下 . 另外 . 为了能够保 证工件 的加工精度 以及表面粗糙度 , 在进行精 削效率 上 . 一般选用平头 刀具 。 因此, 无论是平面 的精加工还是 曲面的 效率 应该 留有一定 的余量 ( 余量可 以小于普通机床 ) 。 粗加工 。 在保证不 过切 的条件下 , 一般都选用平头 刀具 , 具有很高 的经 加工时 .

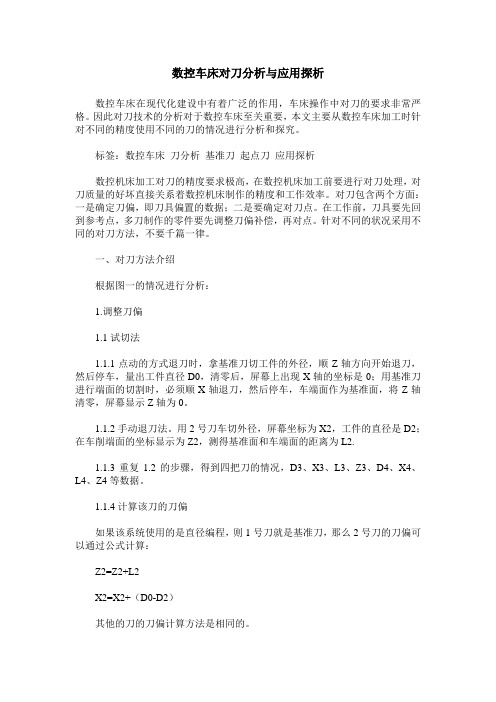

数控车床对刀分析与应用探析

数控车床对刀分析与应用探析数控车床在现代化建设中有着广泛的作用,车床操作中对刀的要求非常严格。

因此对刀技术的分析对于数控车床至关重要,本文主要从数控车床加工时针对不同的精度使用不同的刀的情况进行分析和探究。

标签:数控车床刀分析基准刀起点刀应用探析数控机床加工对刀的精度要求极高,在数控机床加工前要进行对刀处理,对刀质量的好坏直接关系着数控机床制作的精度和工作效率。

对刀包含两个方面:一是确定刀偏,即刀具偏置的数据;二是要确定对刀点。

在工作前,刀具要先回到参考点,多刀制作的零件要先调整刀偏补偿,再对点。

针对不同的状况采用不同的对刀方法,不要千篇一律。

一、对刀方法介绍根据图一的情况进行分析:1.调整刀偏1.1试切法1.1.1点动的方式退刀时,拿基准刀切工件的外径,顺Z轴方向开始退刀,然后停车,量出工件直径D0,清零后,屏幕上出现X轴的坐标是0;用基准刀进行端面的切割时,必须顺X轴退刀,然后停车,车端面作为基准面,将Z轴清零,屏幕显示Z轴为0。

1.1.2手动退刀法。

用2号刀车切外径,屏幕坐标为X2,工件的直径是D2;在车削端面的坐标显示为Z2,测得基准面和车端面的距离为L2.1.1.3重复1.2的步骤,得到四把刀的情况,D3、X3、L3、Z3、D4、X4、L4、Z4等数据。

1.1.4计算该刀的刀偏如果该系统使用的是直径编程,则1号刀就是基准刀,那么2号刀的刀偏可以通过公式计算:Z2=Z2+L2X2=X2+(D0-D2)其他的刀的刀偏计算方法是相同的。

1.1.5把得到的偏值输入相应的刀具号下方,回车即可。

1.2试靠法1.2.1整个系统在点动形式时,用基准刀来切零件的外径,顺Z轴方向退刀,然后停车,得出直径D0,X轴数据清零,则屏幕出现X轴坐标为0。

1.2.2点动形式下,用基准刀切零件端面,顺X轴方向退刀,然后停车,Z 轴清零,屏幕出现Z轴坐标为0。

1.2.3运用手动方法来使基准刀退出。

1.2.4确定刀号然后用点动方式,使其刀尖接近零件的直径D0,刀尖快要靠近直径时,把进给量调低。

数控机床的数据采集与分析方法

数控机床的数据采集与分析方法数控机床是一种高精度、高效率的机械设备,广泛应用于制造业的各个领域。

为了实现对数控机床的监控和优化,数据采集与分析方法是至关重要的。

本文将探讨数控机床的数据采集方式以及如何利用这些数据进行分析。

一、数据采集方式1. 传感器数据采集:通过安装传感器在数控机床的各个部位,如进给轴、主轴、刀库等位置,采集到机床运行时的各种物理量,如温度、振动、电流等。

利用这些传感器采集的数据,可以获取到机床在运行过程中的状态信息。

2. PLC数据采集:数控机床通常配备了可编程逻辑控制器(PLC),它可以通过读取和记录机床的输入输出信号,来实现对机床运行状态的监控。

通过提取PLC的数据,可以了解机床的运行时间、工件加工质量以及故障诊断等信息。

3. 数据采集系统:数控机床可以配备专门的数据采集系统。

该系统通过与机床控制系统的数据接口通信,实时获取机床的运行状态数据。

这样的系统可以提供更加详细和全面的数据采集,包括工件的加工参数、刀具状态以及轴向位置等。

二、数据分析方法1. 统计分析:通过对采集到的数据进行统计分析,可以得到机床运行过程中的常规参数统计,如平均值、方差和标准差等。

这些统计数据可以用来评估机床的稳定性和性能,比如工件尺寸的精度和表面质量的均一性等。

2. 趋势分析:将采集到的数据进行时间序列分析,可以得到机床的运行趋势。

通过观察趋势的变化,可以发现机床运行过程中的异常情况,如加工误差的积累、刀具磨损的增加等。

这样的分析可以帮助制定合理的维护计划,提高机床的稳定性和可靠性。

3. 故障诊断:通过对采集到的数据进行故障诊断分析,可以实现对机床故障的及时发现和处理。

通过比较机床的实际运行数据与预设的参数,可以检测机床是否存在异常现象,如传感器故障、电机电流超载等。

利用故障诊断分析,可以提前预警并避免机床故障的发生。

4. 数据挖掘:利用数据挖掘算法,可以从大规模的机床数据中发现潜在的规律和关联。

车床刀片替换策略

摘要本文针对车床刀片的替换问题,根据题目要求,对92台车床的大修、换刀以及换用刀片的类型等参量进行分析求解,在简化模型的基础上,综合运用Matlab和Excel软件,对数据作逐步加工,建立优化模型,得到最经济合理的替换方案,使各问题得到了很好的解决。

针对问题一,换刀时只能使用A型刀片,则只需考虑车床自新购使用时间、刀片剩余寿命和大修次数这三个参量。

考虑到实际情况,将车床大修放宽为5个小时。

根据约束,可对车床逐个进行处理,运用Matlab求解和Excel联合求解,可得到每台车床的大修月份、换刀月份和报废月份。

最后统计得在所有车床到寿之前,全部使用A型刀片进行更换,总计需要消耗6000片刀片,其中新A型刀片4775片,旧A型刀片1225片,新购刀片资金是4775元,剩余刀片寿命总和是19825.7小时。

针对问题二,与问题一类似,只是换刀时只能使用B型刀片,同样只需考虑车床自新购使用时间、刀片剩余寿命和大修次数这三个参量。

考虑到实际情况,仍将车床大修放宽为5个小时。

根据约束,可对车床逐个进行处理,运用Matlab 求解和Excel联合求解,可得到每台车床的大修月份、换刀月份和报废月份。

最后统计得在所有车床到寿之前,全部使用B型刀片进行更换,新B型刀片4725片,旧B型刀片1225片,新购刀片资金7890.75元,剩余刀片寿命总和是39326小时。

针对问题三,为了得到最佳的优化效果,我们应该尽可能多的先使用A型刀片,同时考虑到那些没有进行大修过的车床必须使用B型刀片进行更换,并且在第一次更换的时候会有一部分旧的A型刀片产生,这些刀片可以提供给要进行第二次大修的车床使用,并且在车床报废时也会产生一些具有300小时以上寿命的A、B型刀片,在车床进行第一次大修时优先换上旧的B型刀片,若没有旧的B 型刀片可供使用,则选用A型刀片。

基本假设不变,通过Matlab求解得到:在所有车床到寿之前,需要使用新A型刀片375片,金额是375元;新B型刀片4500片,金额是7515元。

浅谈机械数控加工过程中刀具高效使用的优化方案

浅谈机械数控加工过程中刀具高效使用的优化方案112研究与探索Research and Exploration ·工艺流程与应用中国设备工程 2023.08 (上)的质量问题,最终影响数控机床的加工效率与质量;互换性强的特征使刀具的安装更便捷,更换容易;强刚性使刀具即使长时间使用也能稳定运行。

2 机械数控加工过程中刀具损坏形式和预防措施2.1 刀具损坏形式机械数控加工过程中的刀具损坏表现为磨损与破损两种,以磨损部位细分,刀具磨损主要为前面磨损、后面磨损与前后面同时磨损三种,刀具后面磨损的情况一般是因为切削脆性材料或者厚度较小的材料引起,或者机械数控设备的主轴转速较低时切削从刀具前面流出所导致;数控机床处于高强度运转状态下,在摩擦或者高温压力下也会破坏刀具,使刀具前面出现月牙洼;刀具前后面同时磨损的现象是在中等切削速度、刀具进给量条件下加工塑性材料所引起。

刀具破损分为早期破损和后期破损两种,具体表现为崩刃、刀具碎裂、裂纹、刀具与刀柄剥离几种,数控机床在加工过程中产生的热量较大,特别是在切削或加工高硬度材料时,在切削热力与切削力的同步作用下刀具破损难以避免。

2.2 刀具损坏的预防措施机械数控加工过程中出现刀具损坏现象的概率较高,为避免出现这一现象,延长刀具的使用寿命,应提前针对刀具制定预防措施,主要从采买、安装和使用着手。

首先,在刀具采买环节,应选用正规厂家生产的刀具,并做好刀具生产资质等的检查,参考机械数控设备的刀具配备要求,选择特定种类与型号的刀具,先选刀片再选刀柄。

其次,刀具安装环节应严格参考安装规范,尽可能避免使用套管,注意控制预紧力,采用较小的刀头伸出量,选用整体刀垫。

最后,刀具使用过程中,应根据整个机械数控设备的加工需求调整刀具的各个参数,如技术人员需将切割角度控制在合理范围内。

3 机械数控加工中刀具使用的优化策略3.1 采纳钻削的概念各机械加工企业为高效利用刀具,应根据实际的生产需求选择恰当的加工工艺,并解决在加工过程中所出现的各种问题,提升刀具使用效率。

数控刀具选择与使用方法详解

数控刀具选择与使用方法详解随着科技的不断发展,数控刀具在工业生产中的应用越来越广泛。

数控刀具的选择和使用方法对于工件加工的质量和效率起着至关重要的作用。

本文将详细介绍数控刀具的选择和使用方法,帮助读者更好地理解和应用数控刀具。

一、数控刀具的选择1.刀具材料的选择刀具材料的选择是数控刀具选择的首要考虑因素。

常见的刀具材料有硬质合金、高速钢和陶瓷等。

硬质合金具有良好的硬度和耐磨性,适用于高速切削和重切削;高速钢具有较高的韧性和耐热性,适用于中低速切削和小批量生产;陶瓷刀具具有优异的耐磨性和高温稳定性,适用于高速切削和干切削。

2.刀具形状的选择刀具形状的选择要根据工件的形状和加工要求来确定。

常见的刀具形状有平面铣刀、立铣刀、球头铣刀、T型刀具等。

平面铣刀适用于平面加工和开槽;立铣刀适用于立面加工和开槽;球头铣刀适用于曲面加工和倒角;T型刀具适用于槽加工和切割。

3.刀具涂层的选择刀具涂层对刀具的耐磨性和切削性能有着重要影响。

常见的刀具涂层有TiN涂层、TiAlN涂层和TiCN涂层等。

TiN涂层具有良好的耐磨性和低摩擦系数,适用于铸铁和不锈钢等材料的加工;TiAlN涂层具有较高的硬度和耐热性,适用于高温合金和钛合金等材料的加工;TiCN涂层具有良好的切削性能和耐磨性,适用于铝合金和铜合金等材料的加工。

二、数控刀具的使用方法1.刀具安装刀具安装是数控刀具使用的关键步骤。

在安装前,应检查刀具的磨损程度和刀具夹持部位的磨损情况。

安装时,应确保刀具与主轴的配合精度,并使用扭矩扳手进行正确的夹持力。

安装完成后,应进行试切,以确保刀具的稳定性和切削效果。

2.刀具切削参数的选择刀具切削参数的选择要根据工件材料、刀具材料和切削类型等因素来确定。

常见的切削参数有进给速度、切削深度和切削速度等。

进给速度的选择要根据切削类型和刀具直径来确定;切削深度的选择要根据工件材料和刀具强度来确定;切削速度的选择要根据刀具材料和工件材料的硬度来确定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

零件号刀片明细使用人使用设备建议最小领用量(片)

087300024刀片 TNMG160408-MA UE60052

087300027刀片 TNMG220408-MA UE60053

087300042刀片 DCMT11T304 UE60202

087300068陶瓷刀片 SPGN120308 “TT30 汽缸倒角”3

087300043刀片 DCMT11T304-MV VP15TF2

087300093陶瓷刀片DNGA150608-A66N “建议用OKUMA旧的”2

087300020刀片 DCMT11T308 UE60203

087300024刀片 TNMG160408-MA UE60053

087300027刀片 TNMG220408-MA UE60054

087300032刀片 DCMT070204-SV UE60203

087300042刀片 DCMT11T304 UE60203

087300152刀片 G6020 TT30 “回切扣头”3

新产品

刀片 45°越程槽刀片GP1.57 - 0.79 TT305

087300043刀片 DCMT11T304-MV VP15TF3

新产品

刀片 VPR400 TT30 LION “京瓷加工端面槽”5

新产品

刀片 VPR300 TT30 LION “京瓷加工端面槽”5

待定

刀片 DGJ 40 CFS NX2525 “三菱加工端面槽”5

待定

刀片 GBA43R300-030 PR930 “京瓷加工配气座外圆槽”5

待定

刀片 DGM 40CTB (R2) UE6020“三菱加工汽缸R槽”5

087300085刀片 N123H2-0480-0005-GF*W=4.83

087300032刀片 DCMT070204-SV UE60205

087300020刀片 DCMT11T308 UE60205

087300042刀片 DCMT11T304 UE60205

087300043刀片 DCMT11T304-MV VP15TF5

087300058陶瓷刀片 WNGA080404 TT605

087300059陶瓷刀片 WNGA080408 TT605

087300065刀片 TCMW110304 BCBN0105

087300078刀片 WNGA080412-M5 TP2005

087300151刀片 TCMW090204 BN010LION5

新产品

刀片 G3015 TT30 LION “加工阀盖内孔槽”5

新产品

刀片 45°越程槽刀片GP1.57 - 0.79 TT303

087300066刀片 CNGA 120404 SE - S0225 KBN5255

087300152刀片 GN6 TT30 或 G6020 TT303

待定

刀片 WNGA080408-GH UE60205

087300150刀片 CNGA120404 BN010 LION5

待定

刀片 CNGA120404 TT605

待定

刀片 TPMT110304 TT605

做入系统中

刀片 DNGA 150608 TT605

做入系统中

刀片 TPGB110304 BN0105

待定

刀片 DCMT070204 - TT30 ( PR930)5

087300020刀片 DCMT11T308 UE60205

087300027刀片 TNMG220408-MA UE60053

087300034刀片 4IR5API403 061/0392087300042刀片 DCMT11T304 UE60204087300043刀片 DCMT11T304-MV VP15TF3087300020刀片 DCMT11T308 UE60205087300043刀片 DCMT11T304-MV VP15TF3087300078刀片 WNMG080412-M5.TP2003087300146刀片 GPCW1504-8R LION5待定刀片 DCMT11T304 HQ PR9305087300147刀片 GPCW1504-5R LION5087300023刀片 SNMG120408-MH UE60204087300042刀片 DCMT11T304 UE60206087300043刀片 DCMT11T304-MV VP15TF4087300146刀片 GPCW1504-8R LION5087300147刀片 GPCW1504-5R LION5待定刀片 DCMT11T304 HQ PR9305做入系统中刀片 GPCW1506-R2.67 LION5087300020刀片 DCMT11T308 UE60205087300030刀片 DNMT150408-MA UE60204087300032刀片 DCMT070204-SV UE60204087300042刀片 DCMT11T304 UE60203087300043刀片 DCMT11T304-MV VP15TF3087300058陶瓷刀片 WNGA080404 TT605087300059陶瓷刀片 WNGA080408 TT605087300062刀片 DNMG150608-MH4087300078刀片 WNMG080412-M5.TP2004087300093刀片 DNGA150608-A66N5087300015刀片 478054045 001005272N1 525连接套用5087300069刀片 001003272N4-UM 525 K-02-04-03连接套用5089200054刀片 DGJ 300 SNR NX553做入系统中刀片 DNGA 150608 TT605待定刀片 DGJ 300 SNL NX553087300042刀片 DCMT11T304 UE60203087300043刀片 DCMT11T304-MV VP15TF3087300020刀片 DCMT11T308 UE60205087300027刀片 TNMG220408-MA UE60054087300042刀片 DCMT11T304 UE60205087300043刀片 DCMT11T304-MV VP15TF4087300062刀片 DNMG150608-MH4087300078刀片 WNMG080412-M5.TP2004087300079刀片 22ER5API404.CP5003087300080刀片 20ER6.35FG.CP500.00026767.3087300081刀片 N151.2 - 500 - 40 - 4P 2355087300082刀片 N151.2 - 500 - 40 - 4P 5255087300083刀片 DCMT11T308 - MM 20254设备使用刀片明细XH756胡建龙庞志海茹成飞OKMA-LC30ZL-35B马杰英赵磊赵鹏齐根原C630-1CK7815贾全新庞建平杨超博陈汝明郑莉梁晓东CK7840A11李方李晓光徐鹏CK7820B孙彦成王彦成魏和涛耿志峰候建军

李建忠

刘占军

田顺

张平生

CK7840

CK7840A/1

087300084刀片 DNMX150612 - WM 20264

087300085刀片 N123H2-0480-0005-GF*W=4.8 41254

087300086刀片 VBMT160412-PM VBMT333-PM5

087300087刀片 880 - 05 03 05 H - C - GR “U 钻用”3

087300088刀片 880 - 05 03 W08H - P - GR 4044“U 钻用”3

待定

刀片 LION GM03 - 08 TT30“用于QL80接头回切扣头”5

庞志海

茹成飞