第二章工艺流程设计

(完整word版)年产20万吨果冻的工厂生产工艺设计

毕业论文题目:年产20万吨果冻的工厂生产工艺设计英文并列题目:Process Design of Yelly with an annual output 200,000 tons of factory production学院:****** 专业:食品***** 班级:******学生:**** 指导教师(职称)*****完成时间:2010 年月日至2010 年月摘要介绍了果冻工业现状和发展趋势、生产工艺流程的特点。

设计了果冻生产工艺流程,进行了物料衡算、经济核算、主要设备的设计及选型;绘制了果冻生产工艺流程图、主要设备装配图以及车间平面布置图等。

关键词:果冻;设计;工艺流程;物料衡算;热量衡算AbstractThe status and development tendency, the process characteristics of industrial yelly were introduced . The technological processes of yelly production, the material balance and economic accounting, major equipment design and selection were designed. Drawing a map of yelly production process, major equipment and assembly workshops and other layout plans.Key Words: Yelly Design Technological process Material balance Energy balance目录摘要 (I)Abstract (II)第一章概述 (5)1.1果冻的发展现状与趋势 (5)1.2 果冻生产工艺设计的意义........................................... 错误!未定义书签。

(完整版)第二章《流程与设计》练习题

第二章《流程与设计》练习题班级______________ 姓名______________1、人们邮寄包裹的流程一般是:取包裹单——购买标准包装箱——包装密封——填写包裹单——交寄手续——收回执单。

我们可以看到,邮寄包裹的整个过程,可以分解为若干个小的过程,每个小过程都有明确的任务。

我们把这些小过程称为(C)。

A、步骤B、时序C、环节D、顺序2、煮饭时要先洗米、添水、插电,最后按开关,这是一个简单的流程。

在这种流程中,做事的时间上的先后顺序称为(C)。

A、次序B、先后C、时序D、顺序3、在流程中,时序体现了环节之间的哪一种关系?(C)A、相互作用B、相互制约C、先后顺序D、有机联系4、关于流程、时序、环节,下列表述错误..的是(C)。

A、任何流程反映了一定的时序,体现出一定的环节。

B、环节是一个相对概念,有些环节还可以再细分为许多子环节。

C、任何流程中环节的先后顺序(时序)是不可颠倒的。

D、设计科学合理的流程,目的是为了提高质量和效率。

5、下面关于流程的叙述错误..的是(A)。

A、流程的优化就是要使流程的环节简化。

B、流程是具有层次性的,大流程中包含小流程。

C、任何流程都包含两个基本要素:环节和时序。

D、科学合理的流程可以提高工作效率和生活质量。

6、氢气燃烧实验的流程如图。

小李在实验室做该实验时,将试管中收集好的氢气未经验纯就直接点燃,导致试管炸裂。

这个事例告诉我们(C)。

A、盛装氢气的试管太小B、验纯环节是可有可无的C、有些流程的环节是不可缺少的D、氢气燃烧实验是危险的,不该在实验室操作7、使用高压锅时要先放汽再开锅盖,否则有可能引发爆炸。

由此从流程的角度来说,下列观点错误..的是(A)。

A、任何流程的时序都是可以更改的B、不可颠倒的时序往往反映了事物的内在规律C、合理正确的流程引导我们正确做事D、生活中处处有流程8、流程设计应考虑的基本因素是(D)。

A、材料B、资金C、设备D、内在属性和规律9、我们每周都按照本班的课程表来进行课程的学习,课程表属于流程的(C)表达方式。

工艺流程设计

③仪表位号

仪表位号由仪表功能标志和仪表回路编号两部 分组成。在检测控制系统中,一个回路中的每一 个仪表(或元件)都应标注仪表位号。

思考题

1、生产方法和工艺流程的选择原则 2、工艺流程设计的任务 3、工艺流程图图样种类 4、管道仪表流程图中管道的标注内容

预热装置

干燥装置

粉碎装置

2、反应过程

根据反应过程的特点、产品要求、物料特性、 基本工艺条件来决定采用反应器类型及决定采用 连续操作,还是间歇性操作。另外,物料反应过 程是否需外供能量或移出热量,都要在反应装置 上增加相应的适当措施。如果反应需要在催化剂 存在下进行,就须考虑催化反应的方式和催化剂 的选择。一般说确定主反应过程的装置,往往都 有文献、资料可供参考,或有中试结果。现有工 业化装置可以借鉴、参考,因此并不复杂。

标注内容应包括四个组成部分:即管段号、管径、 管道等级和绝热(或隔声)代号。

管径

管道等级

PG 13 10–300–A1A-H

管道顺序号 工序编号 物料代号 绝热或隔声代号 管段号

4、阀门与管件的表示方法

5、仪表控制点的表示方法

①图形符号

②仪表的功能标志

由1个首位字母和1-3个后继字母组成。第一个 字母表示被测变量,后继字母表示读出、输出功能。

反应釜

3、产物的后处理

(1)产物的分离净化 1)反应副产物生成 2)未反应原料掺杂 3)有害杂质停留 4)产物复杂的聚集状态

(2)产品的加工 筛选、包装、灌装、计量、输送、储存等

(3)未反应原料的循环与利用

苯,甲苯 苯乙烯

乙烯

烷基化

苯 塔

乙 苯 塔

乙 苯 脱 氢

苯 甲 苯 塔

乙 苯 塔

(完整版)化工设计习题及答案

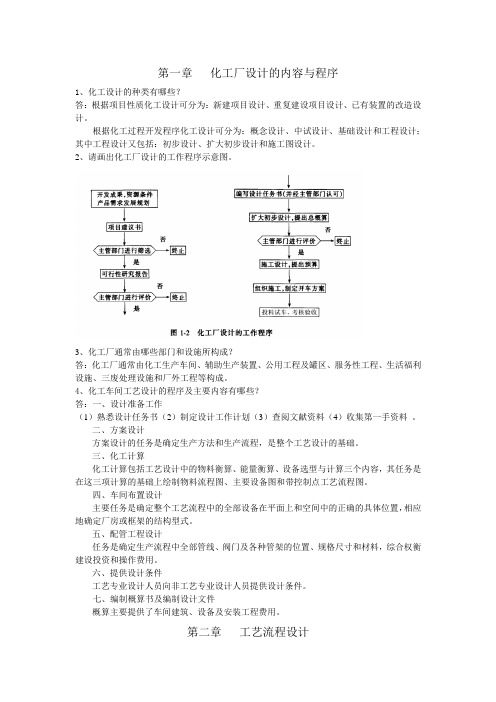

第一章化工厂设计的内容与程序1、化工设计的种类有哪些?答:根据项目性质化工设计可分为:新建项目设计、重复建设项目设计、已有装置的改造设计。

根据化工过程开发程序化工设计可分为:概念设计、中试设计、基础设计和工程设计;其中工程设计又包括:初步设计、扩大初步设计和施工图设计。

2、请画出化工厂设计的工作程序示意图。

3、化工厂通常由哪些部门和设施所构成?答:化工厂通常由化工生产车间、辅助生产装置、公用工程及罐区、服务性工程、生活福利设施、三废处理设施和厂外工程等构成。

4、化工车间工艺设计的程序及主要内容有哪些?答:一、设计准备工作(1)熟悉设计任务书(2)制定设计工作计划(3)查阅文献资料(4)收集第一手资料。

二、方案设计方案设计的任务是确定生产方法和生产流程,是整个工艺设计的基础。

三、化工计算化工计算包括工艺设计中的物料衡算、能量衡算、设备选型与计算三个内容,其任务是在这三项计算的基础上绘制物料流程图、主要设备图和带控制点工艺流程图。

四、车间布置设计主要任务是确定整个工艺流程中的全部设备在平面上和空间中的正确的具体位置,相应地确定厂房或框架的结构型式。

五、配管工程设计任务是确定生产流程中全部管线、阀门及各种管架的位置、规格尺寸和材料,综合权衡建设投资和操作费用。

六、提供设计条件工艺专业设计人员向非工艺专业设计人员提供设计条件。

七、编制概算书及编制设计文件概算主要提供了车间建筑、设备及安装工程费用。

第二章工艺流程设计1、化工工艺设计包括哪些内容?答:生产方法选择,工艺流程设计,工艺计算,设备的设计与选型,设备布置,管道设计对非工艺设计提条件,设计说明书,概预算书。

2、在选择生产方法和工艺流程时,应该着重考虑的原则有哪些?其步骤有哪些? 答:先进性、可靠性、合理性;资料搜集与项目调研、生产设备类型与制造厂商调研、对调研结果进行全面分析对比。

3、工艺流程设计的步骤有哪些?答:确定整个流程的组成,确定每个过程或工序的组成,确定工艺操作条件,确定控制方案,原料与能量的合理利用,制定“三废”处理方案,制定安全生产措施。

年产10000t核桃奶车间工艺设计

年产10000t核桃奶生产车间工艺设计专业:食品科学与工程学生:徐洋指导教师:刘学文摘要:食品生产车间设计作为食品工厂设计的主体内容,具有非常重要的地位。

新产品、新工艺、新技术、新设备的使用和开发都离不开食品车间的设计工作。

同时整个设计工作必须符合国家标准的相关规定,方能在确保产品安全的基础上生产出色、香、味俱全的优质食品。

核桃乳作为一种常见的植物蛋白饮料,具有营养丰富、绿色健康等特点。

核桃乳的生产工艺与豆乳类饮料工艺具有异曲同工之处,本设计主要是在参考豆乳类饮料生产设计工艺的基础上,对核桃乳生产车间布置工艺和车间生产流程进行设计说明,同时对辅助车间和部分厂区设施进行了简要介绍。

工艺流程设计主要包括原料配方的确定,生产工艺的选择;在生产工艺的基础上进行物料和热量计算;依据工艺选择和计算的结果,结合实际生产经验选择符合生产规模和工艺要求的设备;将所选设备根据生产流程进行合理的排列布置,完成设备工艺流程图。

车间布置设计主要内容包括:根据工艺设计内容确定车间整体构型、车间面积;选定车间土建参数,参考土建和车间构型进行设备布置等。

关键词:黑桃奶乳饮料工艺设计车间布置目录第二章生产工艺流程设计 (6)2.1产品方案及班产量确定 (6)2.1.1产品方案要求 (6)2.1.2班产量的确定 (6)2.2工艺流程的确定 (7)2.2.1生产方法 (7)2.2.2工艺选择 (7)2.2.3.工艺流程 (8)2.3工艺生产的要点 (8)2.3.1原料预处理 (8)2.3.2脱种皮 (8)2.3.3浸泡 (9)2.3.4磨浆 (9)2.3.5过滤 (9)2.3.6调配 (9)2.3.7均质 (9)2.3.8脱气 (10)2.3.9加热杀菌与灌装 (10)2.3.10密封杀菌及检验 (10)2.4原料筛选和水质要求 (10)2.5成品的质量指标 (11)第三章物料衡算 (12)3.1物料衡算的目的原理 (12)3.2年产10000t核桃奶班产量确定 (12)3.3辅助材料计算 (14)第四章设备选型 (15)4.1设备选型原则 (15)4.2各工段的设备选型 (15)4.2.1预处理系统 (15)4.2.2磨浆系统 (16)4.2.3配料系统 (16)4.2.4灌装系统 (18)4.2.5清洗系统 (18)附录1:生产设备一览表 (21)附录2:车间平面布置图 (24)附录3:车间工艺流程图 (24)致 (25)第一章绪论1.1核桃产品生产价值1.1.1核桃的营养价值核桃又称胡桃,属于胡桃科落叶桥木,核桃同榛子、腰果、扁桃的干果一起被誉为世界四大干果,且核桃位列四大干果之首。

苏打水生产车间工艺设计

引言苏打水是带有弱碱性的饮料,常添加甜味剂和香料的饮料,市面上亦存在无添加甜味剂苏打水,以下所述危害大多为人工甜味剂及香料摄入过多的危害。

它是碳酸氢钠的水溶液,含有弱碱性,医学上外用可消毒杀菌,内服可综合人体内的酸碱平衡,改变酸性体质。

本次设计是年产8kt苏打水,通过对原水的处理,加入碳酸氢钠和一些必要的微量元素,配成苏打水溶液。

根据工艺流程、物料衡算和所要求的生产参数,划分了车间生产阶段和生产时间。

在每个生产阶段中,根据需要生产的产量,计算得到所需要的设备的生产能力。

通过设备的选型,选择了相应的处理设备,并且选择了型号和台数,班次和人员最后列出了所选设备的设备一览表。

对工厂平面进行总体布置,最后完成工厂平面设计图。

关键词:工艺流程,物料衡算,设备选型,厂房布置。

第一章 设计总论1.1设计依据劳动法 食品安全法 设计任务书GB5749生活饮用水卫生标准 GB/T4789产品中微生物标准 中华人民共和国食品卫生法 食品添加剂使用卫生标准 中华人民共和国食品包装法1.2设计任务年产8千吨苏打水生产车间工艺设计。

1.3产品方案1.3.1班次一年工作300天,一日二班,每班工作八个小时,班产量为kg nk Q Q 62.190477.023*********=⨯⨯==班 1.3.2产品规格每瓶苏打水350ml 近似380g 。

1.4 产品简介苏打水是带有弱碱性的饮料,它是碳酸氢钠的水溶液,含有弱碱性,医学上外用可消毒杀菌,内服可综合人体内的酸碱平衡,改变酸性体质。

苏打水分有气苏打水和无气苏打水,其常添加甜味剂和香料的饮料,市面上亦存在无添加甜味剂苏打水。

1.4.1苏打水的营养价值天然苏打水除含有碳酸氢钠外,还含有多种微量元素成分,因此是上好的饮品。

目前,世界上只有法、俄、德等少数国家出产天然苏打水。

天然苏打水富含硼、锌、硒、铬等离子矿物和微量元素,这些微量元素呈离子状态,更易被人体吸收;有理想的PH值,天然苏打水的酸碱性值呈弱碱性,对传输氧气,调节新陈代谢,排除酸性废物和预防疾病是非常必要的。

水处理厂工艺流程设计—平流式沉淀池

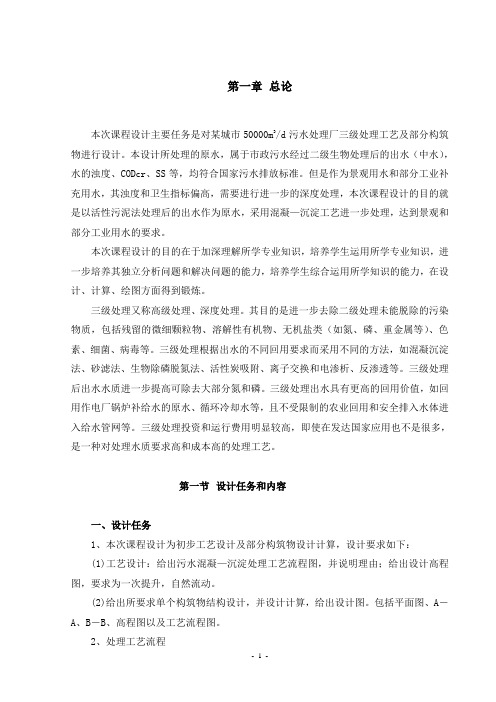

本次课程设计主要任务是对某城市50000m3/d污水处理厂三级处理工艺及部分构筑物进行设计。本设计所处理的原水,属于市政污水经过二级生物处理后的出水(中水),水的浊度、CODcr、SS等,均符合国家污水排放标准。但是作为景观用水和部分工业补充用水,其浊度和卫生指标偏高,需要进行进一步的深度处理,本次课程设计的目的就是以活性污泥法处理后的出水作为原水,采用混凝—沉淀工艺进一步处理,达到景观和部分工业用水的要求。

排泥管直径:

污泥斗高度: tg =3.46m

污泥斗容积:

③泥斗以上梯形部分容积(设池底坡度为0.01):

梯形部分高度:

污泥斗以上梯形部分容积:

④ 污泥都和梯形部分污泥容积

>26.25

(4) 池子总高度

缓冲层高 (0.3~0.5),超高

(取7.4m)

(5) 进水穿孔墙:墙长4.5m,墙高3.5m,超高0.5m

4、快滤池:

快滤池流速10m/h,停留时间40min。具体计算见第三章。

5、污泥脱水间:

污泥脱水间高3.96m,通过离心脱水机对污泥进行脱水处理。

第三章平流式沉淀池的计算

第一节概述

用于沉淀的构筑物称为沉淀池,沉淀池按池内水流方向的不同,可分为平流式沉淀池,辐流式沉淀池、竖流式沉淀池和斜板斜管沉淀池。本次课程设计采用的平流式沉淀池。

1、进水区

通过混凝处理后的水先进入沉淀池的进水区,进水区内设有配水渠和穿孔墙,配水渠墙上配水孔的作用是使进水均匀分布在整个池子的宽度上,穿孔墙的作用是让水均匀分布在整个池子的断面上。

2、沉淀区

沉淀区是沉淀池的核心,其作用是完成固体颗粒与水的分离。

3、出水区

出水区的作用是均匀收集经沉淀区沉降后的出水,使其进入出水渠后流出池外。为保证在整个沉淀池宽度上均匀集水和不让水流将已沉到池底的悬浮固体带出池外,必须合理设计出水渠的进水结构。

制药工艺与设备复习提纲及答案

2、医药洁净厂房湿度的确定。(掌握) 答:易吸潮产品(如硬胶囊、粉针等)相对湿度控制在 45-50%;片剂、颗粒剂等固体制剂 相对湿度控制在 50-65%。冬季可取低值,夏季取高值。(干球温度 23-25℃,相对湿度 20-50% 时,人体感觉最佳;相对湿度 35-50%时,细菌的存活力降低)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第二章 工艺流程设计 工艺流程设计是化工设计中非常重要的环节,它通过工艺流程图的形式,形象地反映了化工生产由原料 进入到产品输出的过程,其中包括物料和能量的变化,物料的流向以及生产中所经历的工艺过程和使用的设备 仪表。工艺流程图集中地概括了整个生产过程的全貌。

工艺流程设计是工艺设计的核心。在整个设计中,设备选型、工艺计算、设备布置等工作都与工艺流程 有直接关系。只有流程确定后,其他各项工作才能开展,工艺流程设计涉及各个方面,而各个方面的变化又反 过来影响工艺流程设计,甚至使流程发生较大的变化。因此,工艺流程设计动手最早,而往往又结束最晚。

本章主要介绍生产方法和工艺流程的选择,工艺流程设计,工艺流程图绘制,典型设备的自控流程四个 内容。

第一节 生产方法和工艺流程的选择 生产同一化工产品可以采用不同原料,经过不同生产路线而制得,即使采用同一原料,也可采用不同生 产路线,同一生产路线中也可以采用不同的工艺流程。

选择生产路线也就是选择生产方法,这一步是决定设计质量的关键,必须认真对待。如果某产品只有一 种生产方法,就无须选择;若有几种不同的生产方法,就应逐个进行分析研究,通过各方面比较,从中筛选一 个最好的方法,作为下一步工艺流程设计的依据。由于我们接触到的大多数是已有生产路线的工艺流程设计, 因此,本节只对上述内容作简要介绍。

一、生产方法和工艺流程选择的原则 在选择生产方法和工艺流程时,应考虑以下一些原则。 1.先进性 先进性主要指技术上的先进和经济上的合理可行,具体包括基建投资、产品成本、消耗定额和劳动生产 率等方面的内容,应选择物料损耗小、循环量少,能量消耗少和回收利用好的生产方法。 2.可靠性 可靠性是指所选择的生产方法和工艺流程是否成熟可靠。如果采用的技术不成熟,就会影响工厂正常生 产,甚至不能投产,造成极大的浪费。因此,对于尚在试验阶段的新技术、新工艺、新设备应慎重对待。要防 止只考虑新的一面,而忽视不成熟、不稳妥的一面。应坚持一切经过试验的原则,不允许把未来的生产厂当作 试验工厂来进行设计。另外,对生产工艺流程的改革也应采取积极而又慎重的态度,不能有侥幸心理。 3.结合国情中国是一个发展中的社会主义国家。在进行工厂设计时,不能单纯从技术观点考虑问题,应从中国的具 体情况出发考虑各种具体问题。 上述三项原则必须在技术路线和工艺流程选择中全面衡量,综合考虑。一种技术的应用有长处,也有短 处。设计人员必须采取全面分析对比的方法,并根据建设项目的具体要求,选择其中不仅对现在有利,而且对 将来也有利的工艺技术,竭力发挥有利的一面,设法减少不利的因素。 比较时要仔细领会设计任务书提出的各项原则要求,要对收集到的资料进行加工整理,提炼出能够反映 本质的、突出主要优缺点的数据材料,作为比较的依据。要经过全面分析、反复对比后选出优点较多、符合国 情、切实可行的技术路线和工艺流程。总的目标是使未来的化工厂的产品质量、生产成本以及建厂难易等主要 指标达到比较理想的水平。 二、生产方法和工艺流程确定的步骤 确定生产方法,选择工艺流程一般要经过三个阶段。 1.搜集资料,调查研究 这是确定生产方法和选择工艺流程的准备阶段。在此阶段,要根据建设项目的产品方案及生产规模,有 计划、有目的地搜集国内外同类型生产厂的有关资料,包括技术路线特点、工艺参数、原材料和公用工程单耗、 产品质量、三废治理以及各种技术路线的发展情况与动向等技术经济资料。掌握国内外化工技术经济的资料, 仅靠设计人员自己搜集是不够的,还应取得技术信息部门的配合,有时还要向咨询部门提出咨询。 2.落实设备 设备是完成生产过程的重要条件,是确定技术路线和工艺流程时必然要涉及到的因素。在搜集资料过程 中,必须对设备予以足够重视。对各种生产方法中所用的设备,分清国内已有定型产品的、需要进口的及国内 需重新设计制造的三种类型,并对设计制造单位的技术力量、加工条件、材料供应及设计、制造的进度加以了 解。 3.全面对比 全面分析对比的内容很多,主要比较下列几项: ①几种技术路线在国内外采用的情况及发展趋势; ②产品的质量情况; ③生产能力及产品规格; ④原材料、能量消耗情况; ⑤建设费用及产品成本; ⑥三废的产生及治理情况; ⑦其他特殊情况。 第二节 工艺流程设计 一、流程设计的任务 当生产工艺路线选定之后,即可进行流程设计。它和车间布置设计是决定整个车间(装置)基本面貌的 关键性的步骤,对设备设计和管路设计等单项设计也起着决定性的作用。 流程设计的主要任务包括两个方面:一是确定生产流程中各个生产过程的具体内容、顺序和组合方式, 达到由原料制得所需产品的目的;二是绘制工艺流程图,要求以图解的形式表示生产过程中,当原料经过各个 单元操作过程制得产品时,物料和能量发生的变化及其流向,以及采用了哪些化工过程和设备,再进一步通过 图解形式表示出化工管道流程和计量控制流程。 为了使设计出来的工艺流程能够实现优质、高产、低消耗和安全生产,应按步骤逐步解决以下问题。 (1) 确定整个流程的组成。工艺流程反映了由原料制得产品的全过程。应确定采用多少生产过程或工序 来构成全过程,确定每个单元过程的具体任务(即物料通过时要发生什么物理变化、化学变化以及能量变化), 以及每个生产过程或工序之间如何连接。 (2) 确定每个过程或工序的组成。应采用多少和由哪些设备来完成这一生产过程,以及各种设备之间应 如何连接,弄明确每台设备的作用和它的主要工艺参数。 (3) 确定操作条件。为了使每个过程、每台设备正确地起到预定作用,应当确定整个生产工序或每台设 备的各个不同部位要达到和保持的操作条件。 (4) 控制方案的确定。为了正确实现并保持各生产工序和每台设备本身的操作条件,及实现各生产过程 之间、各设备之间的正确联系,需要确定正确控制方案,选用合适的控制仪表。 (5) 合理利用原料及能量。计算出整个装置的技术经济指标应当合理地确定各个生产过程的效率,得出 全装置的最佳总收率,同时要合理地做好能量回收与综合利用,降低能耗。据此确定水、电、蒸汽和燃料的消 耗。 (6) 制定三废的治理方法。除了产品和副产品外,对全流程中所排出的三废要尽量综合利用,对于那些 暂时无法回收利用的,则须进行妥善处理。 (7) 制定安全生产措施。应当对设计出来的化工装置在开车、停车、长期运转以及检修过程中,可能存 在哪些不安全因素进行认真分析,再遵照国家的各项有关规定,结合以往的经验教训,制订出切实可靠的安全 措施,例如设置安全阀、阻火器和事故贮槽等。 二、工艺流程设计方法首先要看所选定的生产方法是正在生产或曾经运行过的成熟工艺还是待开发的新工艺。前者是可以参考 借鉴而需要局部改进或局部采用新技术新工艺的问题。后者须针对新开发技术,在设计上称为概念设计。不论 哪种情况一般都是将一个工艺流程分为四个重要部分,即原料预处理过程、反应过程、产物的后处理(分离净 化)和三废的处理过程。一般的工作方法如下。 (1) 以反应过程为中心。根据反应过程的特点、产品要求、物料特性、基本工艺条件来决定采用反应器 类型及决定采用连续操作,还是间歇性操作。有些产品不适合连续化操作,如同一生产装置生产多品种或多牌 号产品时,用间歇操作,更为方便。另外,物料反应过程是否需外供能量或移出热量,都要在反应装置上增加 相应的适当措施。如果反应需要在催化剂存在下进行,就须考虑催化反应的方式和催化剂的选择。一般说确定 主反应过程的装置,往往都有文献、资料可供参考,或有中试结果。现有工业化装置可以借鉴、参考,因此并 不复杂。 (2) 原料预处理过程。在主反应装置已经确定之后,根据反应特点,必然对原料提出要求,如纯度、温 度、压力以及加料方式等。这就应根据需要采取预热(冷)、汽化、干燥、粉碎筛分、提纯精制、混合、配制、 压缩等措施。这些操作过程就需要相应的化工单元操作,加以组合。通常不是一台两台设备或简单过程完成的。 原料预处理的化工操作过程是根据原料性质、处理方法而选取不同的装置及不同的输送方式,从而可能设计出 不同的流程。 (3)产物的后处理。根据反应原料的特性和产品的质量要求,以及反应过程的特点,实际反应过程可能会 出现下列情况。 ①除了获得目的产物外,由于存在副反应,还生成了副产物。 ②由于反应时间等条件的限制或受反应平衡的限制,以及为使反应尽可能完全而有过剩组分。 ③原料中含有的杂质往往不是反应需要的,在原料的预处理中并未除净,因而在反应中将会带入产物中, 或者杂质参与反应而生成无用且有害的物质。 ④产物的集聚状态要求,也增加了后处理过程。某些反应过程是多相的,而最终产物是固态的。 除上述原因外,还有其他各种各样原因,相应地要采用各种不同措施进行处理。因此用于产物的净化、 分离的化工单元操作过程,往往是整个工艺过程中最复杂、最关键的部分,有时是制约整个工艺生产能否进行 的关键环节,即保证产品质量的极为重要的步骤。因此,如何安排每一个分离净化的设备或装置以及操作步骤, 它们之间如何连通,有否达到预期的净化效果和能力等,都是必须认真考虑的。 (4) 产品的后处理。经过前述分离净化后达到合格的目的产品,有些是下一工序的原料,可加工成其他 产品;有些可直接作为商品,往往还须进行后处理工作,如筛选、包装、灌装、计量、贮存、输送等过程。 (5) 未反应原料的循环或利用以及副产物的处理。由于反应不是全部,剩余组分在产物处理中被分离出 来,一般应循环回到反应设备中继续参与反应。(6) 确定“三废”排出物的处理措施。在生产过程中,不得不排放的各种废气、废液和废渣,应尽量综 合利用,变废为宝,加以回收。无法回收的应妥善处理。“三废”中如含有有害物质,在排放前应该达到排放 标准。因此在化工开发和工程设计中必须研究和设计治理方案和流程,要做到“三废”治理与环境保护工程、 “三废”治理工艺与主产品工艺同时设计、同时施工,而且同时投产运行。按照国家有关规定,如果污染问题 不解决,是不允许投产的。 (7) 确定公用工程的配套措施。在生产工艺流程中必须使用的工艺用水(包括作为原料的软水、冷却水、 溶剂用水以及洗涤用水等)、蒸汽(原料用汽、加热用汽、动力用汽及其他用汽等)、压缩空气、氮气等以及 冷冻、真空都是工艺中要考虑的配套设施。至于生产用电、上下水、空调、采暖通气都是应与其他专业密切配 合的。 (8) 确定操作条件和控制方案。一个完善的工艺设计除了工艺流程等以外,还应把投产后的操作条件确 定下来,这也是设计要求。这些条件包括整个流程中各个单元设备的物料流量(投料量)、组成、温度压力等, 并且提出控制方案(与仪表控制专业密切配合)以确保能稳定地生产出合格产品来。 (9) 制定切实可靠的安全生产措施。在工艺设计中要考虑到开停车、长期运转和检修过程中可能存在各 种不安全因素,根据生产过程中物料性质和生产特点,在工艺流程和装置中,除设备材质和结构的安全措施外, 在流程中应在适宜部位上设置事故槽、安全阀、放空管、安全水封、防爆板、阻水栓等以保证安全生产。 (10) 保温、防腐的设计。这是在工艺流程设计中的最后一项工作,也是施工安装时最后一道工序。流程 中应根据介质的温度、特性和状态以及周围环境状况决定管道和设备是否需要保温和防腐。 三、工艺流程设计的基本方法——方案比较 一个优秀的工程设计只有在多种方案的比较中才能产生。进行方案比较首先要明确判据,工程上常用的 判据有产物收率、原材料单耗、能量单耗、产品成本、工程投资等。此外,也要考虑环保、安全、占地面积等 因素。 进行方案比较的基本前提是保持原始信息不变。这里应强调指出,过程的操作参数如温度、压力、流速、 流量等原始信息,设计者是不能变更的。设计者只能采用各种工程手段和方法,保证实现工艺规定的操作参数。