湿法蚀刻的分类

ETCH 蚀刻

ETCH 蚀刻在集成电路的制程中,常需要将整个电路图案定义出来,其制造程序通常是先长出或盖上一层所需要之薄膜,再利用微影技术在这层薄膜上,以光阻定义出所欲制造之电路图案,再利用化学或物理方式将不需要之部分去除,此种去除步骤便称为蚀刻(ETCH)一般蚀刻可分为湿性蚀刻(WET ETCH)及干性蚀刻(DRY ETCH)两种。

所谓干性蚀刻乃是利用化学品(通常是盐酸)与所欲蚀刻之薄膜起化学反应,产生气体或可溶性生成物,达到图案定义之目的。

而所谓干蚀刻,则是利用干蚀刻机台产生电浆,将所欲蚀刻之薄膜反映产生气体由PUMP抽走,达到图案定义之目的。

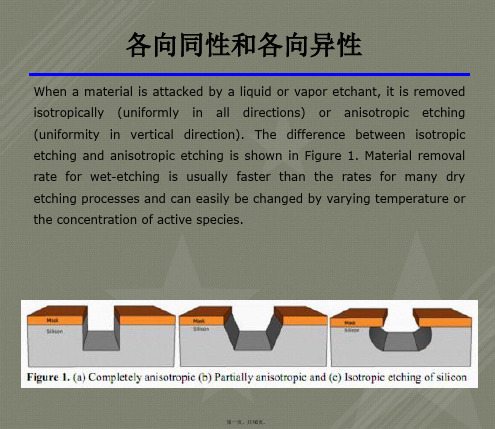

ISOTROPIC ETCHING 等向性蚀刻在蚀刻反应中,除了纵向反应发生外,横向反应亦同时发生,此总蚀刻即称之为等向性蚀刻。

一般化学湿蚀刻多发生此种现象。

干式蚀刻,其实刻后的横截面具有异向性蚀刻特性(Anisotropic),即可得到较陡的图形。

PLASMA ETCHING 电浆蚀刻1.定义:在干蚀刻技术中,一班多采用电浆蚀刻与活性离子蚀刻,通常电浆蚀刻使用较高之压力(大于200mT)及较小之RF功率,当芯片浸在电浆之中,暴露在电将之表面层原子或分子与电浆中之活性原子接触并发生反应形成气态生成物而离开晶面造成蚀刻,此类蚀刻即称之为电浆蚀刻。

所谓电浆极为气体分子在一电场中被游离成离子(正、负电荷)、电子及中性基(Radical)等,在纯化学反应中,吾人取中性基为蚀刻因子,在R.I.E时,取活性离子作为中性因子。

REACTIVE ION ETCHING(R.I.E.)活性离子蚀刻1. 定义:在电浆蚀刻时,电浆里包含了活性原子、活性离子(正离子)及电子,当压力较低(小于100mT)且气体两端所加之电压够高时,活性离子即被迅速加速冲向电极上之芯片,而撞击晶面上暴露在电浆中的表层,将表层之原子击出,再与活性原子反应因而造成蚀刻,此类之蚀刻即称之为活性离子蚀刻。

目前我们已有的R.I.E蚀刻机台为8110、8130、8330等。

1-干法刻蚀和湿法刻蚀

1 干法刻蚀和湿法刻蚀干法刻蚀是把硅片表面暴露于空气中产生的等离子体,等离子体通过光刻胶中开出的窗口,与硅片发生物理或化学反应,从而去掉暴露的表面材料。

湿法腐蚀是以液体化学试剂以化学方式去除硅片表面的材料。

2刻蚀速率是指在刻蚀过程中去除硅片表面材料的速度,通常用。

A/min表示刻蚀速率=T/t(。

A/min)其中T=去掉的材料厚度t=刻蚀所用的时间为了高的产量,希望有高的刻蚀速率。

3刻蚀选择比指的是同一刻蚀条件下一种材料与另一种刻蚀材料相比刻蚀速率快多少。

他定义为被刻蚀材料的刻蚀速率与另一种材料的刻蚀速率的比。

干法刻蚀的选择比低,通常不能提供对下一层材料足够高的刻蚀选择比。

高选择比意味着只刻除想要刻去的那层。

4干法刻蚀的主要目的完整的把掩膜图形复制到硅片表面上。

优点:刻蚀剖面是各向异性,具有非常好的侧壁剖面控制,好的CD控制最小的光刻胶脱落或粘附问题好的片内,片间,批次间的刻蚀均匀性较低的化学制品使用和处理费用不足:对下层材料的差的刻蚀选择比,等离子体带来的器件损伤和昂贵的设备。

5化学机理:等离子体产生的反应元素与硅片表面的物质发生反应,为了获得高的选择比,进入腔体的气体都经过了慎重选择。

等离子体化学刻蚀由于它是各向同性的,因而线宽控制差。

物理机理:等离子体产生的带能粒子在强电场下朝硅片表面加速,这些离子通过溅射刻蚀作用去除未被保护的硅片表面材料。

6基本部件:发生刻蚀反应的反应腔,一个产生等离子体的射频电源,气体流量控制系统,去除刻蚀生成物和气体的真空系统。

氟刻蚀二氧化硅,氯和氟刻蚀铝,氯,氟和溴刻蚀硅,氧去除光刻胶。

7z微波激励源来产生高密度等离子体。

ECR反应器的一个关键点是磁场平行于反映剂的流动方向,这使得自由电子由于磁力的作用做螺旋形运动。

当电子的回旋频率等于所加的微波电场频率时,能有效把电能转移到等离子体中的电子上。

这种振荡增加了电子碰撞的可能性,从而产生高密度的等离子体,获得大的离子流。

浅析GaN的湿法刻蚀

浅析GaN的湿法刻蚀摘要通过对GaN材料湿法蚀刻的研究入手,进一步对蚀刻技术做一个概括,回顾不同的湿法蚀刻技术对比其特点。

并从对GaN上进行湿法蚀刻的过程中,探究湿法蚀刻的工艺原理和最终效果。

针对GaN材料蚀刻方法中光辅助化学湿法蚀刻与p-GaN材料湿法蚀刻之间的不同进行探讨和应用领域的调研。

关键词氮化镓;湿法蚀刻;光辅助引言GaN材料一般用于制造高功率、高頻率、导热性良好的电子器件,因为GaN 材料普遍拥有禁带宽度大、电子饱和漂移速度高、导热性优秀的特点。

并且由于GaN材料禁带宽度较大,可以利用此性能来制作蓝光、绿光和紫外光光电子器件。

在对GaN做工艺处理时由于GaN材料的特性,需要使用较为合适的衬底材料辅助,但是很难找到合适的衬底材料。

目前实验室中都使用Al2O3作为衬底材料使用,但是Al2O3材料本身是绝缘的并且解离十分困难。

因此在对GaN进行湿法蚀刻时,需要同时将GaN材料制作的产品的p型和n型电极放在同一侧,并且需要通过湿法蚀刻的方式将n-GaN材料裸露出来,从而制造一个突破口。

所以对GaN材料进行湿法蚀刻处理是十分有必要的。

由于GaN具有良好的热稳定性和化学稳定性,因此在使用湿法蚀刻进行处理时比较困难,因此在传统工艺中一般都是用干法蚀刻,其主要工艺手段是感应耦合等离子体刻蚀(ICP)、反应离子束刻蚀(RIE)、电子回旋加速共振(ECR)等离子刻蚀、化学辅助离子束刻蚀(CAIBE)和磁控反应离子刻蚀(MIE)等。

但是上述干法蚀刻工艺所使用的设备都较庞大并且在整个工艺处理过程中花费的成本也十分高昂而且这些大型设备的操作也较为复杂在某些工艺节点还需要使用到有毒有害气体,严重的破坏生产环境对操作人员的健康有所损害。

反观湿法蚀刻,该工艺所使用的设备较为简单,操作也相对便捷,并且使用的原料毒性较小,并且在工艺处理的过程中对原材料的损伤程度很低,是很科学很便捷的一种工艺处理方法。

本文着重探讨GaN的湿法蚀刻工艺,尤其是着重于讨论GaN材料光辅助湿法蚀刻的机理、p-GaN材料在湿法蚀刻过程中存在的难点以及湿法蚀刻在整个GaN材料研究领域中所起到的意义和应用的范围。

湿法刻蚀PPT课件

●优点 工艺设备简单、成本低、具有良好的刻 蚀选择比 ●缺点 各项异性刻蚀

学习总结

经常不断地学习,你就什么都知道。你知道得越多,你就越有力量 Study Constantly, And You Will Know Everything. The More

You Know, The More Powerful You Will Be

结束语

当你尽了自己的最大努力时,失败也是伟大的, 所以不要放弃,坚持就是正确的。

When You Do Your Best, Failure Is Great, So Don'T Give Up, Stick To The End 演讲人:XXXXXX 时 间:XX年XX月XX日

刻蚀剂槽

甩,烘干

超纯水冲 洗

●定特征尺寸大于3 m

●各向异性刻蚀

●反应物扩散到被刻蚀薄膜的表面

●反应物与被刻蚀薄膜反应

●反应物的产物从反刻应蚀产表物面:扩气散体到,溶液

中

或者能溶于腐蚀剂 的物质

一般第二步的过程最慢,该步骤决定了

刻蚀速率

●用氧化剂将刻蚀材料氧化成氧化物 ●用另一种溶液将形成的氧化物溶解掉

●刻蚀溶液的浓度 ●刻蚀时间 ●反应温度 ●搅拌方式

刻蚀溶液的浓度越高、反应温度越高,薄膜的刻蚀速率就 越快。反应过程是一个放热、放气的反应。反应放热,造 成局部的温度升高,使反应速率增快;反应放气,产生气 泡,可以隔绝局部的薄膜和刻蚀溶液,使反应停止。 如何解决:

?? 搅拌,超声

大多数先采用强氧化剂对硅(Si)进行氧化,用氢氟酸

一句话:速率取决于浓度较低者

硅属于两性氧化物,即可以和酸反应,又可以和碱反应, 用含KOH的溶液来对硅进行刻蚀,可以用KOH溶液和异 丙醇(IPA)相混合来进行。Si(100)面的刻蚀速率比Si

Wet and Dry Etching湿法和干法刻蚀

湿法刻蚀

This lateral and downward etching process takes places even with isotropic dry etching which is described in the dry etch section. Wet chemical etching is generally isotropic even though a mask is present since the liquid etchant can penetrate underneath the mask (Figure 2b). If directionality is very important for highresolution pattern transfer, wet chemical etching is normally not used.

第十页,共16页。

干法刻蚀

Figure 4. Process of a reactive ion interacting with the silicon surface. (a) The interaction between the reactive ion and the silicon atom. (b) A bond between the reactive ion and the silicon atom then chemically remove the silicon atoms from the surface.

第二页,共16页。

湿法刻蚀

Diffusion of the liquid etchant to the structure that is to be removed. (2) The reaction between the liquid etchant and the material being etched away. A reduction-oxidation (redox) reaction usually occurs. This reaction entails the oxidation of the material then dissolving the oxidized material. (3) Diffusion of the byproducts in the reaction from the reacted surface. 各向异性的湿法刻蚀:

湿法蚀刻技术在集成电路失效分析中的应用

湿法蚀刻技术在集成电路失效分析中的应用摘要:湿法蚀刻是通过特定的化学溶液在一定的条件下去除不需要的材料。

在集成电路失效分析中,湿法蚀刻技术主要应用在样品处理方面,包括样品的获取、去层处理以及硅衬底减薄等。

去除不同的材料需要使用不同的化学试剂以及特定的反应条件,本文详细分析了去除封装树脂、金属材料、保护层及介电层以及硅材料的湿法蚀刻技术。

关键词:失效分析;湿法蚀刻;样品处理引言蚀刻是一种将晶圆表面的材料有选择性地移除或者整体移除的工艺制程,蚀刻制程可以分为湿法蚀刻和干法蚀刻两种,其中湿法蚀刻是借由化学反应来移除物质。

在典型的失效分析流程中,样品往往需要剥层处理,即将芯片从上至下一层一层去除掉,而去除不同的材料层次需要用到不同的蚀刻方法。

相对于干法蚀刻来说,湿法蚀刻最大的缺点是蚀刻方向上的各项同性,即在各个方向上的蚀刻速率相同,因此不容易得到理想的蚀刻轮廓。

此外,湿法蚀刻所使用的各种化学试剂也存在一定的安全风险,比如氢氟酸(HF)、硝酸(HNO3)、硫酸(H2SO4)、磷酸(HPO3)、盐酸(HCL)以及氢氧化钠(NaOH)等。

尽管如此,湿法蚀刻依然是集成电路失效分析中一项不可或缺的基本的样品处理方法,其主要优点有:(一)设备器具价格低廉,操作简单;(二)选择比较高,不容易对下层材料造成损伤;(三)没有辐射和等离子体,不会影响器件的性能;(四)通过控制反应成分,可以获得较高的蚀刻速率。

1封装树脂的去除大多数情况下,芯片在制造完成后会被封装在树脂中,以保护芯片不被损害以及避免外界干扰,只在四周或者底部引出引脚和芯片内部建立电性连接。

而当芯片失效后需要做分析时,必须把封装树脂去掉,暴露出芯片表面。

去除树脂可以采用热的发烟硝酸或者浓硫酸,或者二者以一定比例配制而成的混合酸。

根据目的不同,用酸去树脂也有两种方式:(一)只去除芯片正面上方的树脂,不破坏四周或者底部的引脚,在使芯片表面完全暴露出来时还要保证芯片电性连接的完整,目的是为了给芯片做热点分析。

铜湿法刻蚀工艺

铜湿法刻蚀工艺全文共四篇示例,供读者参考第一篇示例:铜湿法刻蚀工艺是一种常见的电化学加工方法,通常用于生产PCB(Printed Circuit Board,印刷电路板)和微电子器件。

铜湿法刻蚀工艺是一种相对简单有效的方法,通过化学溶液中的化学反应去除不需要的金属部分,从而制作出精确的电路板。

在本文中,我将介绍铜湿法刻蚀工艺的原理、步骤和应用范围。

## 一、铜湿法刻蚀工艺的原理铜湿法刻蚀工艺是一种通过充满化学溶液的容器,在特定的电场下,通过阳极(被腐蚀的金属)和阴极(腐蚀金属离子在表面脱落的金属)之间的通电,使金属的离子在表面脱落的工艺。

在铜湿法刻蚀工艺中,主要通过氯化铜等化学溶液进行蚀刻,将铜电路板表面不需要的部分腐蚀掉,从而得到所需的电路板结构。

### 1.准备工作在进行铜湿法刻蚀前,首先需要准备好工作环境和设备,包括化学溶液、工作平台、电极等。

### 2.设计电路板根据设计要求,将需要制作的电路板布局设计在电路板上。

### 3.制作印刷膜将电路板图案通过印刷或是光刻的方法制作在电路板上。

### 4.蚀刻将电路板放入蚀刻槽中,通过施加恰当的电压和控制腐蚀时间来蚀刻电路板。

将蚀刻后的电路板进行清洗,去除残留的化学溶液和腐蚀产物。

对蚀刻后的电路板进行检验,确保电路板的质量和精度。

铜湿法刻蚀工艺广泛应用于PCB 制造、电子器件生产等领域。

其主要优点包括:蚀刻速度快、成本低、精度高。

铜湿法刻蚀工艺也存在一些缺点,如产生废液难处理、容易造成环境污染等问题。

随着环保意识的提高和新技术的不断应用,铜湿法刻蚀工艺仍然是一种重要的制造方法。

铜湿法刻蚀工艺在电子行业中扮演着重要的角色,为电路板的生产提供了有效的解决方案。

通过不断的研究和技术改进,铜湿法刻蚀工艺将继续发展,并为电子行业和科学研究提供更多的可能性。

第二篇示例:铜湿法刻蚀工艺是一种常用于半导体制造和微电子工艺中的一种工艺技术。

通过在铜表面涂覆有机感光胶,并在其表面曝光、去除和蚀刻来实现精密的图形制作。

光刻湿法刻蚀研究PPT课件

编辑版pppt

1

湿法刻蚀的特点

❖优点:选择比高(一般高于100:1)

❖

生产速率高

❖

设备比较便宜

❖缺点: 各向同性,不适合形成3um以下的图形

❖

化学试剂用量大,并且污染环境

❖

气泡形成及化学蚀刻液无法完全与晶圆表

面接触所造成的不完全及不均匀的蚀刻

编辑版pppt

2

湿法刻蚀的用处

❖ 曾经在特征尺寸大于3um的时代广泛使用,现在被干法刻 蚀替代

❖ 药液配比: H2SO4(浓):H2O2=10:1(体积比)120℃ (+-10℃)

❖ H2SO4/H2O2去胶工艺不适用于AL后去胶

编辑版pppt

11

氧化去胶工艺-SC1工艺

❖ 药液配比:

❖ NH4OH:H2O2:H2O≈1:1:5或1:2:10(体积比)

❖ 去胶原理:SC-1液中的H2O2具有很强的氧化性,可以把 有机物和无机物等杂质氧化成高价离子和氧化物而清除 。氨水是充当络合剂的作用,与杂质离子形成络合物溶 于水中被清除。

❖ 由于NH4OH易挥发、H2O2易分解,因此,该药液的有 效时间较短,目前,规定换液2小时(1:1:5,75+-5 ℃)或12小时(1:2:10,50+-5 ℃)内有效;

❖ 该去胶工艺主要用于SDG、POLY及SD注入后的去胶清洗( 即干法去胶后去表面的胶丝或POLYMER清洗)

编辑版pppt

12

❖ 双氧水会和Si反应生成SiO2,如需保护Si,则要阻挡层。

❖

自对准钛硅化物的形成

编辑版pppt

9

光刻胶的湿法刻蚀

光刻胶湿法刻蚀方法比较多,大体分为两种 ❖ 氧化去胶 ❖ 溶剂去胶

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

湿法蚀刻的分类

湿法蚀刻是一种常见的制造微电子器件的技术。

它通过在半导体表面加工涂覆光刻胶,然后使用紫外线露光机器将图案暴露在胶层上。

接下来,在湿法蚀刻机器中,用不同的溶液对暴露的区域进行蚀刻,形成所需的微小结构。

按照使用的溶液的不同,湿法蚀刻可以分为以下几种分类:

1. 碱性湿法蚀刻:使用弱碱性的溶液,如氢氧化钠或氢氧化铵。

这种蚀刻主要用于硅表面的加工,可以获得较好的加工精度和表面质量。

2. 酸性湿法蚀刻:使用弱酸性的溶液,如氢氟酸或氢氯酸。

这

种蚀刻主要用于金属表面的加工,可以获得较好的加工速度和表面质量。

3. 氧化剂湿法蚀刻:使用含有氧化剂的溶液,如高氯酸或高氢

氧化钾。

这种蚀刻主要用于玻璃或陶瓷表面的加工。

4. 有机溶液湿法蚀刻:使用含有有机物质的溶液,如氯乙酸或

丙酮。

这种蚀刻主要用于有机聚合物表面的加工。

不同的湿法蚀刻分类适用于不同的材料和加工需求,可以提高加工效率和精度,同时也有助于制造出更高质量的微电子器件。

- 1 -。