ID外观设计规范V1

汽车电子结构设计规范

一. 外观设计标准:1.尽量考虑屏最大化(除非排不下,成功案例:飞歌的8寸屏悦动,科维的8寸屏锋范,我司的B70);2.整体匹配原车风格,注意按钮,旋钮,碟口,装饰件的装 配效果,做ID之前,一定要把碟口和屏位置先定好,把车型配置和仪表盘,音响的颜色种类弄清楚,特别要弄清楚 主流车型是什么配置的,当一款车型出现高低配以及两种颜色时,我们应该先做什么颜色的面板(例如帝豪EC8和中华骏捷FRV,新赛欧高配和低配,丰田老锐志),首选应该以销量大的主流车型颜色为主,高配的颜色为先;当一款车型分体和一体机都可以做时,首选分体(例如腾翼C30和别克新凯越).避免方向失误和重复修改.3.碟口尺寸设计标准,长124--128mm,宽度3.8--7mm4. 屏窗口设计标准:(1)6.1寸:136.8X72.3mm (2) 6.2寸:138.1X77.8mm(3)7寸:154.2X87.2mm(4) 8寸:177.2X100mm(具体见图1-1)5.旋钮和旋钮导光圈,旋钮装饰圈,碟口灯尽量共用,好处加快开发周期,提高备料效率,避免因重复开发和打样造成的人力物力损耗.6.最终量试产品装车间隙尽量均匀,不能大于原车.二.结构设计标准:主要从面板大小与壁厚的关系,按钮与面板的配合间隙,旋钮及装饰件与面板的配合间隙,面板与屏的装配关系,导光圈和碟口导光设计标准,MIC孔和复位钮孔的设计标准,PCB板与面板及内部装配工艺,面板支架与面板装配关系,屏安装支架的设计,编码器与旋钮去做设计规范1.胶厚设计规范1-1.面板尺寸200长X200宽mm以内,面板料厚为2.0--2.5mm,常用厚度在2.2--2.5mm之间,面板尺寸200长X200宽mm-300X300mm范围内,面板料厚为2.7--3.2mm.面板尺寸300长X300宽mm-400X400mm范围内,面板料厚为3.0--3.5mm.1-2.面板上M2.0自攻司筒大小3.8-4.0mm,针孔为1.7mm,没有特别规定的情况下,一般取3.8mm大小司筒M2.3自攻司筒,M2.6自攻司筒,M3.0自攻司筒,M4.0自攻司筒.1-3.骨位与胶厚的设计标准,骨位的厚度不能大于胶厚的1/2,骨位深度大于15mm,骨位应小于胶厚的1/2,面板的骨位大小一般为0.8-1.0mm.1-4.按钮胶厚1.4--1.6mm(保证透光又不缩水),骨位大小1.0mm,导向骨位 1.0mm.2.面板,按钮,旋钮及装饰件的间隙配合(具体见图2-2)2-1.面板和按钮,面板与装饰圈表面喷普通油漆的时候(油漆厚度0.08mm左右),长行程按钮(硅胶钮)与面板单边间隙为0.4mm,短行程轻触开关为0.25mm,跷跷板硅胶钮与轴平行方向间隙为0.5mm,与轴垂直方向为0.4mm.跷跷板轻触开关钮与轴平行方向间隙为0.5mm,与轴垂直方向为0.4mm.2-2.面板和按钮,面板与装饰圈表面喷橡胶油,PU,UV的时候(油漆厚度0.1mm左右),长行程按钮(硅胶钮)与面板单边间隙为0.4mm,短行程轻触开关为0.3mm,跷跷板硅胶钮与轴平行方向间隙为0.5mm.与轴垂直方向为0.4mm.跷跷板轻触开关钮与轴平行方向间隙为0.5mm,与轴垂直方向为0.4mm.小按钮与硅胶钮预压0.2mm,跨度较大的按钮预压0.3mm.2-3.按钮和面板骨位配合间隙设计规范(见图3-3),一定要做防呆设计,左边按钮和面板应写1,2,3,4,右边应写A,B,C,D.2-4.面板与电镀装饰圈间隙为单边0.2mm,按钮与电镀装饰圈单边间隙为0.5mm2-5.一般按钮导向骨位和面板导向骨位咬合尺寸应该大于7.5mm,能做大尽量做大,咬合尺寸小于8.0mm,按钮导向骨位和面板做到0.1mm,8.0-25mm导向骨间隙为0.12mm,后装式按钮,外表面要喷普通油的与面板导向骨位间隙为0.14mm,要喷UV和光油的为0.15mm.2-6.按钮与面板咬合的地方做模时不准分级,,以免影响手感,甚至造成卡键,按钮底部台面设计尽量做成平面,其次是阶梯状,再次没办法才做成弧面.2-7.按钮围骨与面板间隙统一为0.4mm,台面行程间隙为2.0mm,面板倒扣宽度在2.0--3.0mm之间与按钮行位孔行程预留2.0mm,左右间隙为0.4mm,导向骨位尽量做到按钮上,三个骨和四个骨位视围骨的大小和深度而定.2-8.当导光圈从底部透光时,大旋钮和面板单边间隙1.0mm,小旋钮为0.8mm,特殊情况例外.(见图示2-2)当导光圈从面板表面部透光时,喷油旋钮和导光圈单边间隙0.6mm.导光圈与面板的单边间隙为0.1mm,电镀钮和电镀装饰圈的单边间隙0.8mm2-9.编码器和旋钮导光圈间隙单边0.1mm,编码器和旋钮配合孔位结构设计做到6.0mm,模厂模具做到5.96mm.2-10. 旋钮顶部电镀装饰件与旋钮装配设计时候应该考虑电镀层的厚度,预留0.15mm的装配尺寸,单个旋钮应该胶厚均匀,做到1.8mm厚. 2-11.KB板和面板装配时候,应该做两定位柱定位,跨度大点为宜,定位柱大小为1.2mm,PCB板孔位为1.4mm.2-12.AUX孔位尺寸为5.2mm,复位钮孔位尺寸为2.2mm,MIC孔单孔尺寸为1.3mm,双孔尺寸为1.0mm,安装麦克风的固定孔位为4.8mm(见图4-4)3.面板,屏,触摸屏及TFT板支架,面板支架设计3-1.面板和触摸屏正面的设计间隙为0.5mm,局部围骨为0.3mm,局部围骨必须在触摸屏可视区外,尽量靠边,今后新产品设计尽量做围骨最好不要包黑胶纸,减少生产负担;包胶纸的屏的上下左右与面板间隙为0.3mm,未包胶纸的屏上下左右与面板骨位间隙为0.25mm,触摸屏和屏排线区域预留0.6mm以上间隙,防止排线压断,7,8寸触摸屏正面左右上下共贴5条PRON海绵垫,6.1,6.2寸触摸屏左右下贴4条海绵垫(具体见图5-5和3D图).3-2.触摸屏和屏上边缘平齐,下边缘比屏小0.5mm,预留出触摸屏排线的位置,防止排线折断,设计面板骨位时候,应该以屏尺寸为准再偏0.6mm以上.3-3.面板遮光围骨厚1.0mm,高度高出触摸屏底部4mm(做围骨时应考虑水口的位置).3-4.面板和触摸屏接触区域上下左右做N条距离在15mm以内的1.0mm厚的骨位,防止面板变形和防止局部受力造成压屏3-5.TFT压屏支架尽量共用在量试的支架,6.1,6.2寸屏整块压屏支架厚度0.8mm,分开对称支架厚度1.0mm,尽量做对称的两条共用支架,7,8寸屏支架厚度1.0mm,采用上下两条安装或者整块安装,尽量共用. 3-6.面板支架与面板之间装配间隙为0.2mm,上下左右做骨位或者柱子定位,方便生产装配,出碟位置尽量留大,防止和碟片及两爪子干涉造成卡碟和出碟不顺现象发生.4.塑胶件材料及工艺规范4-1.旋钮导光圈和碟口导光片,遥控镜片,尽量共用,避免重复开模造成资源浪费.4-2.旋钮导光圈和碟口导光片材料目前有5种,(1)透明PC喷白油(705,714旋钮导光圈);(2)淡蓝PC(3)乳白色PC,(4)茶色.(5)橙色(玛驰在用).遥控镜片有两种材质:红棕色,紫褐色,做工艺图时尽量共用成熟的材料.4-3.所有面板材质使用ABS777-D(特殊情况除外),按钮材质为PC和ABS758-D,所有塑材工艺处理时,尽量使用目前公司在用的工艺,给生产带来负担),使用其它材质和工艺需测试组不准随便增加油漆和丝印种类(如哑黑油漆能共用尽量共用,以免和领导同意.4-4.所有需要喷灰色油漆的面板底材请用灰白色材质(同704凯美瑞面板),可防止划伤后露出黑底,喷灰色油漆的按钮材质可用灰白色PC或ABS758啤塑,直接喷油后镭雕.镭雕按钮工艺尽量简单,禁止多次喷涂.5.PCB板工艺设计规范.5-1.所有按键板厚度为1.2mm,GPS,SD,AUX,USB小板厚度1.2mm,出结构限高图时,应用不同颜色和图层以及阴影部分详细写出避位和元器件摆放区域,避免LAYOUT时出错.5-2.在走LAY板流程时,请同时附上结构图和原理图,图纸用恒晨共用的图框,注明设计师名字,项目名称,以及日期,修改后的板卡,请在流程表格里面注明修改事项,原因,修改后的版本号,最重要的是在图纸里注明详细修改事项,必要时去LAYOUT组当面5-3.所有PCB板线框图纸和拼板图由结构工程师提供,PCB板结构图和拼板时严格按图纸要求实行(具体见图).5-4.结构工程师画板卡结构图时,应该和硬件工程师一块讨论元器件的摆放位置和排插件的插口方向,排线的长度,元器件做成标准件,越详细越好,特别要考虑生产工艺是否能大批量生产.5-5.在做结构设计时候,请把TFT支架和面板支架接地,防止静电对电路和元器件造成破坏.5-6.LED灯数量和摆放位置尽量科学,旋钮导光一般采用3颗LED灯,类似迈腾上方透光钮用4颗灯,大导光圈导光面积大,也用4颗灯.5-7.目前PCB有两种手指,金手指和碳膜手指,此两种工艺可靠性差不多l,碳膜工艺简单便宜,请尽量用碳膜工艺.5-8 遥控接收头可根据不同高度加海绵垫,塑料套管,塑胶支架,因此物件属于PCB板组件,所以所加的垫片物料必须加到PCB板组件BOM单里,料号由结构工程师提供给BOM工程师..设计经常会出现的问题及对策.7-1.设计时经常会出现的严重问题:(1)出碟不顺. (2)严重卡键(包括装车和DVD面板).(3)触摸屏触摸不良(4)按钮按下去无功能.(5)屏装配过程中压坏或运输过程中容易破损.问题分析及预防:7-2.设计时的常见的普遍性问题:(1)漏光. (2)透光不均或不透光.(3)按钮手感不好,有摩擦音(4)旋钮手感不好,装配太紧.(5)装车有缝隙,或装不到位.。

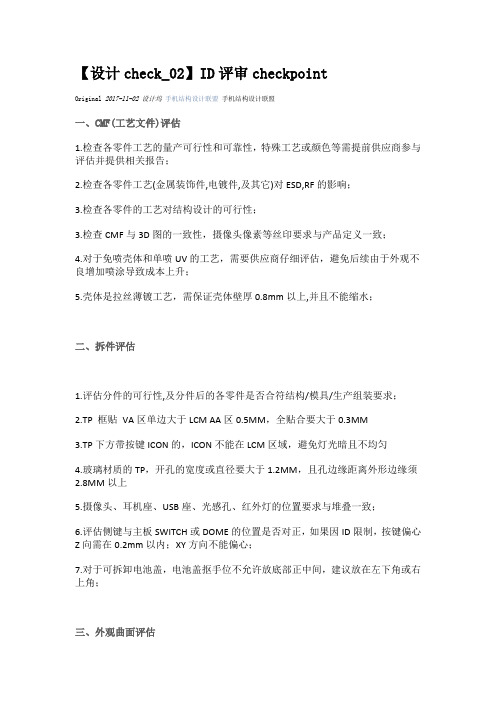

【设计check_02】ID评审checkpoint

【设计check_02】ID评审checkpointOriginal 2017-11-02设计坞手机结构设计联盟手机结构设计联盟一、CMF(工艺文件)评估1.检查各零件工艺的量产可行性和可靠性,特殊工艺或颜色等需提前供应商参与评估并提供相关报告;2.检查各零件工艺(金属装饰件,电镀件,及其它)对ESD,RF的影响;3.检查各零件的工艺对结构设计的可行性;3.检查CMF与3D图的一致性,摄像头像素等丝印要求与产品定义一致;4.对于免喷壳体和单喷UV的工艺,需要供应商仔细评估,避免后续由于外观不良增加喷涂导致成本上升;5.壳体是拉丝薄镀工艺,需保证壳体壁厚0.8mm以上,并且不能缩水;二、拆件评估1.评估分件的可行性,及分件后的各零件是否合符结构/模具/生产组装要求;2.TP 框贴VA区单边大于LCM AA区0.5MM,全贴合要大于0.3MM3.TP下方带按键ICON的,ICON不能在LCM区域,避免灯光暗且不均匀4.玻璃材质的TP,开孔的宽度或直径要大于1.2MM,且孔边缘距离外形边缘须2.8MM以上5.摄像头、耳机座、USB座、光感孔、红外灯的位置要求与堆叠一致;6.评估侧键与主板SWITCH或DOME的位置是否对正,如果因ID限制,按键偏心Z向需在0.2mm以内;XY方向不能偏心;7.对于可拆卸电池盖,电池盖抠手位不允许放底部正中间,建议放在左下角或右上角;三、外观曲面评估1.外观分型面角度小于45度时,要求分型位置有0.3mm以上直伸边或者接近直伸边,避免分型面锐边喷油锯齿和跌落壳裂等;2.出模角度检查,不同的外观纹面要求不同的拔模角度,一般不能小于3度,免喷涂的一般要求5度以上;3.SPEAKER为背出音时需设计凸点避免整机平放桌面时声音被堵住;4.摄像头孔,耳机,USB孔等开孔是否满足设计要求;5.闪光灯罩外形尺寸需要符合闪光灯器件的规格书要求,一般为¢3MM以上;6.音量键/电源键突出高度是否足够,是否会影响手感;7.金属装饰件应避免尖角;8.对于喷涂的前壳,顶面不能是尖角,至少留0.2的直伸位,防止耐磨测试不过;9.要考虑手握手机时MIC孔不会被遮住,方孔大于1.0x1.0mm, 小于1.2x1.5mm;圆孔≥φ1.0mm;10.镜片外表面,应该低于壳体面0.05-0.1mm以上避免磨损.(特殊造型例外)11.指纹镜面低于外观面不得超过0.55mm,以免影响体验;四、空间检查1.检查ID总厚度是否符合堆叠厚度表;2.检查USB,耳机等插头与壳体的干涉;3.TP左右两侧泡棉胶宽度要求做到0.8MM以上(0.8~1.2之间需使用特殊强粘性泡棉胶),如果有效贴胶面积小于要求,必须按点胶工艺设计;4.摄像头镜片背胶空间是在否足够,丝印区域是否会挡住摄像头视角;装饰件点胶空间是否足够;4.检查ID曲面是否有足够的空间来满足MD设计,壳体强度是否足够: (包括LCM、camera、speaker&receiver、motor、hinge(FPC)、connector、mic、battery、audio jack、keypad、sim card、I/O、side key、SD card、pen、等);五、整机尺寸1.手机尺寸Size(LxWxH) 是否与产品定义一致;。

061 结构设计评审表V1.0 20160815

5 产品导光片和按键是否有做防呆设计?

6 产品导光片和按键安装方式是否合理?

7 遥控窗设计角度是否达到要求?

8 CA 卡或 TF 卡是否方便装取?有无插卡标识?

结构 9 产品散热孔设计是否满足性能需求?是否预留散热片位置?

设计 10 机壳与各部件之间是否有干涉?

11 是否有预留贴标签及条码位置,标签位做防呆设计?

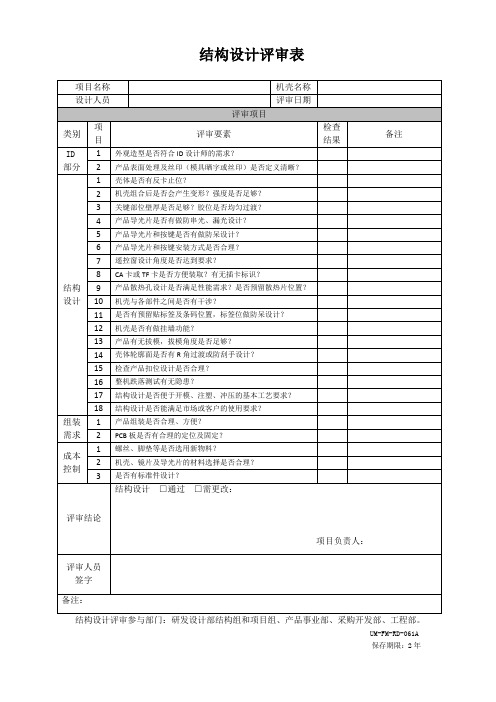

结构设计评审表

项目名称

机壳名称

设计人员

评审日期

评审项目

项 类别

目

评审要素

ID

1 外观造型是否符合 ID 设计师的需求?

部分 2 产品表面处理及丝印(模具晒字或丝印)是否定义清晰?

1 壳体是否有反卡止位?

2 机壳组合后是否会产生变形?强度是否足够?

3 关键部位壁厚是否足够?胶位是否均匀过渡?

4 产品导光片是否有做防串光、漏光设计?

需求 2 PCB 板是否有合理的定位及固定?

1 螺丝、脚垫等是否选用新物料? 成本

2 机壳、镜片及导光片的材料选择是否合理? 控制

3 是否有标准件设计?

结构设计 □通过 □需更改:

检查 结果

备注

评审结论

项目负责人:

评审人员 签字

备注:

结构设计评审参与部门:研发设计部结构组和项目组、产品事业部、采购开发部、工程部。

12 机壳是否有做挂墙功能?

13 产品有无拔模,拔模角度是否足够?

14 壳体轮廓面是否有 R 角过渡或防刮手设计?

15 检查产品扣位设计是否合理?

16 整机跌落测试有无隐患?

17 结构设计是否便于开模、注计是否能满足市场或客户的使用要求?

组装 1 产品组装是否合理、方便?

手机ID设计岗位职责

手机ID设计岗位职责

手机ID设计岗位职责主要包括以下几个方面:

1. 物理设计:手机ID设计师需要负责设计手机的外观形态,

包括外壳、按键、接口等,确保其符合用户需求,并满足技术和制

造要求。

2. 软件设计:手机ID设计师需要与软件开发团队协作,参与

手机用户界面的设计、图标和标志设计等工作,确保在视觉和功能

上都能够满足用户需求。

3. 用户研究:手机ID设计师需要积极从用户角度思考设计,

并通过现场访问、市场调研、用户调查等方式了解用户需求,反馈

到设计方案中。

4. 创新设计:手机ID设计岗位需要在众多竞争对手中脱颖而出,因此设计师需要负责创新设计,并为产品注入新鲜血液。

5. 设计方案制作:手机ID设计师需要制作并呈现固本企业设

计方案,维护设计规范,保持设计团队的技术水平和知识储备。

6. 项目管理:对于一个团队或项目,手机ID设计师需要进行

有效的项目管理和领导,确保项目按时交付和预算控制在预期范围内。

7. 制造技术支持:手机ID设计师提供制造过程支持,在制造

过程中通过调整设计方案优化制造过程,检验设计质量并解决问题。

总之,手机ID设计师的岗位需要在良好的业务背景下,结合市场、技术、用户等因素进行综合考量,确保手机设计方案兼顾美观性、实用性、易用性等综合指标。

ID工作流程

7

投模工艺文件: 投模工艺文件: 由设计助理负责输出,需要注意如下问题: A 必须设计师、主管审核后发出 。 B 按键丝印必须打印在机头丝印核对表上,软件确认后才能发出 T0前颜色打样: 前颜色打样: 前颜色打样 项目投模后4天内由设计师负责更新配色效果图,确认配色,同时输出颜色样品,由设计助理负责 跟进,供应商必须在5天内提供颜色样品,颜色确认后用于T0打样。 UCT对于颜色样要求如下:(附在邮件及工艺菲林文件中) 颜色要与要求效果一致 UV光亚度要与要求效果一致 喷油表面流平要好,不得出现明显的橘皮现象 喷油表面不得有尘点、露底等现象 字符丝印清晰,粗细及颜色要与工艺文件一致 注:同种效果打样,连续两次出现打样有误,采购必须跟进采取措施

ID 工作流程

1

项目设计: 项目设计 确定方向后才能进一步深入刻画

2

方案确定: 方案确定: 设计师输出ID线框和工艺图给结构,注意ID线框套板后尺寸合理,工艺图按部件、材料、工艺来 标注 。在项目跟进过程中,如需更新丝印机配色 ,由设计师负责完成,客户确定后安排设计助理 打样。 注:ID图先给主管确认后再输出,屏幕贴图一定要采用全英文。客户如需cdr文件,必须把源文 件合并后再发出

3

外观建模: 外观建模: 首先确定大型,在实际允许的情况下严格按照ID线框来调整,后期细节调整与结构沟通完成 ,投 模会议后需再次确认外观形态

4

手板工艺文件: 手板工艺文件: 由设计师将工艺菲林源文件传给设计助理,设计助理根据结构线框更新,同时工艺说明也参考工 艺图的方式,按部件、材料、工艺来补充说明 ,原来通过分色的形式来标明工艺的方式继续保留 。

END

13 封样: 封样: 客户确认效果后才能安排签样,如客户有更改,设计助理需及时将问题反馈给设计师。 另注意如下问题: A 签样前必须完成机头丝印表的核对工作 B 如供应商不能提供组装样,可先将颜色样签给供应商和组装厂,后期再安排供应商补送组装样 承认书 14 供应商标准颜色库: 供应商标准颜色库: 关于各供应商颜色样问题,针对不同供应商,确定几种标准颜色:黑、白、银、红、蓝、绿、黄 咖啡,将此颜色样品收集好,整理好各颜色的油漆厂、油漆编号,做成样品书,一式两份,一份 留底,一份给供应商,后期打样直接按此标准颜色打样,可将uv光亚度不断调整。此事由设计助 理负责,壳料厂、按键厂都要梳理一遍。

UI评审checklist、ID评审检查表

玻璃材质的TP,开孔的宽度或直径要大于1.2MM,且孔边缘距离外形边缘须2.8MM以上

5

type-c,tf卡,hdmi的位置要求与堆叠一致;

6

评估侧键与主板SWITCH或DOME的位置是否对正,如果因ID限制,按键偏心Z向需在0.2mm以内;XY方向不能偏心;

7

外观曲面评估

1

外观分型面角度小于45度时,要求分型位置有0.3mm以上直伸边或者接近直伸边,避免分型面锐边喷油锯齿和跌落壳裂等;

4

5

检查ID曲面 是否有足够的空间来满足MD设计,壳体强度是否足够: (包括LCM、camera、speaker&receiver、motor、hinge(FPC)、connector、mic、battery、audio jack、keypad、sim card、I/O、side key、SD card、pen、等);

2

出模角度检查,不同的外观纹面要求不同的拔模角度,一般不能小于3度,免喷涂的一般要求5度以上;

4

type-c,tf卡,hdmi孔等开孔是否满足设计要求;

5

防水,散热要求

6

按键/电源键突出高度是否足够,是否会影响手感;

7

金属装饰件应避免尖角;

8

对于喷涂的前壳,顶面不能是尖角,至少留0.2的直伸位,防止耐磨测试不过;

整机尺寸

1

尺寸Size(LxWxH) 是否与产品定义一致;

1

检查各零件工艺的量产可行性和可靠性,特殊工艺或颜色等需提前供应商参与评估并提供相关报告;

2

检查各零件工艺(金属装饰件,电镀件,及其它)对ESD,RF的影响;

3

检查各零件的工艺对结构设计的可行性;

4

表面处理标准

RCA -磨损测试

测试方法:覆盖层根据抗摩擦测试方法被摩擦 即使用 NORMAN Tool Inc.(Evansville IN,USA)的 RCA#71BB 机器 用在测试表面的负荷力=175g,NTI 的 11/16’宽度的摩擦纸,17cycle/min,循环长度 16mm。 Indication 指示 循环数 使用模式 适用 RCA Cont. 500 连续 按键 RCA Cont 500 连续 丝印 RCA Cont 500 连续 喷涂 RCA Cont 500 连续 电镀 This tables provides: cycles number, mode for the different type of product. 这张表提供了循环次数,不同类型的产品的模式。 不合格:测试后,露出底材(对于喷涂、电镀) ,图案或字体缺损、不清晰(对于丝印、按键) 。

Rhc –抗普通清洁剂

被指定的仅是那些可能需要偶尔清洁的地方。 测试方法:覆盖层被摩擦 25 组循环(1 个循环= 1 个完整的来回运动) ,使用一种工具,用 2m/min 的均匀速度。 清洁剂的 25 组测试之后,立刻用一块软布擦去。 测试设备: a. 手动工具:质量 450g, 材料: 钢, 表面镀锌 b. 毛毡:厚度 5mm, 精确质量 360kg/m3 成分:羊毛 85 – 90% 其余为合成纤维 厂商:Bayerische Wollfilfabriken K,89362 Offingen /DONAU.GERMANY 厂商名称:LEW036 c. 使用的化学品: 特殊的沸点 100-140℃, (化学式: CnH2n-2) 15 o C 时的密度:710 – 740kg/m 3 , 硫:max. 0.1mg/100g, 苯容量: max 5mg/100ml 乙醇 96%,甲醇 5%(化 学方程式 C2H 5 OH) 例如白酒。 20oC 时密度:790Kg/m3, 沸点: 65/78℃, 熔点:98-114℃ 例如酒精 合格: 测试之后,覆盖层没有褪色,没有受到明显侵蚀,光泽改变是允许的。

id4cross说明书

id4cross说明书ID4 Cross 是一款由大众汽车公司推出的跨界 SUV 型电动汽车,其特点是拥有出色的性能、高度的实用性和出色的电动续航里程。

本说明书将介绍 ID4 Cross 的技术参数、创新设计、驾驶体验以及维护保养等方面的内容。

一、技术参数1. 尺寸:整车长宽高为XXmm × XXmm × XXmm,轴距为 XXmm。

2. 电动动力系统:ID4 Cross 搭载了一套先进的电动动力系统,采用大众最新一代电机和电池技术,具有高效、可靠、环保的特点。

3. 动力输出:ID4 Cross 的电动机最大功率为 XX 千瓦,最大扭矩为 XX 牛·米,百公里加速时间为 X 秒。

4. 续航里程:ID4 Cross 的电池容量为 XX 千瓦时,理论续航里程达到 XX 公里,满足日常通勤和周末旅行的需求。

5. 充电方式:ID4 Cross 支持快速充电和家用插座充电两种方式,快速充电可以在短时间内充满电池,家用插座充电适合日常使用。

6. 智能驾驶辅助系统:ID4 Cross 配备了多种智能驾驶辅助系统,包括自动泊车、自动巡航、盲点监测等功能,提高了驾驶的安全性和便利性。

二、创新设计1. 外观设计:ID4 Cross 的外观设计简洁、动感,并突出了跨界SUV 的特点,饱满的车身线条展现了力量感和运动感。

2. 室内空间:ID4 Cross 提供宽敞的内部空间,后排座椅可折叠,提供更大的载物空间,可以满足不同的需求。

3. 数字化驾驶舱:ID4 Cross 配备了大尺寸的中控显示屏和数字化仪表盘,操作简便,信息展示清晰,提升了驾驶体验。

4. 环保材料:ID4 Cross 在内饰设计中采用了环保材料,如可回收材料和无毒塑料,使车内环境更加健康。

三、驾驶体验1. 静音性能:ID4 Cross 的电动汽车驱动系统非常安静,提供了平稳、宁静的驾驶体验,减少了驾驶的疲劳感。

2. 操控性能:ID4 Cross 借助先进的底盘技术和电动助力转向系统,操控稳定、灵活,驾驶起来非常舒适。

华为结构类物料签样流程V2.0

华为结构类物料签样流程V2.0流程名称版本文件编码拟制人审核人批准人流程owner适用范围终端结构类物料签样流程v2.0王杰/172293焦向峰/40322郑平方/112316郑平方/112316终端各产品线结构类物料(不含包装、标签及tk模式物料)流程架构生效日期l1l2l3l4标准角色iqcipd管理研发整机开发md设计师、id设计师、pe-t、sqe、mqe、1.概述针对终端结构类物料相同的签样类型,分别定义适当的签样流程,用来规范签样过程,明晰有关角色的职责。

2.目的规范终端结构类物料的签样过程,指导有关领域的签样活动和工作协调关系,在确保签样质量的前提下,顺利完成签样活动。

签样样品是产品技术要求的重要补充,是我司mqe/iqc检查来料时的其中一项重要依据。

供应商在启动生产我司采购物料前,需得到我司的签样认可,取得签样。

3.术语4.流程范围流程起点流程终点输入输出tr3ga签样启动条件、待签承认书、待签样品已签承认书、已签样品5.流程绩效指标指标名称签样周期指标定义计算公式从发动签样,至mqe发送至样品的时间,mqe收件人样品的时间点-发动签样的时间点用以来衡量签样活动的效率。

6.角色与职责角色名称md设计师职责1、发动v研制及vn1研制阶段的限量签样活动;2、制订并保护v3/v4研制及vn1研制阶段的结构签样临时标准;3、化解研制过程及供应商生产意见反馈的影响可以量产性的设计问题;4、对产品结构满足用户设计规格展开证实;5、对供应商提供更多的签样材料展开审查并盖章;对应职位/岗位md设计师6、对供应商提供更多的合乎签样条件的等待签下样品展开盖章;7、v研制及vn1研制阶段结构物料问题的主导者。

id设计师1、制订并保护v研制及vn1研制阶段的结构外观签样临时标准;2、化解研制过程及供应商生产意见反馈的影响可以量产性的设计问题;3、对产品外观满足用户设计规格展开证实;4、对供应商提供更多的签样材料展开审查并盖章;5、对供应商提供更多的合乎签样条件的等待签下样品展开盖章;6、v研制及vn1研制阶段结构物料外观/性能设计问题的主导者。

华为终端结构件承认书制作规范V1.0.

文件名称华为终端结构件承认书制作规范版本 V1.0 生效日期文件编码流程架构 L1 拟制人邹志雄 L2 采购审核人吴占荣 L3 终端采购认证批准人刘黎源 L4 流程OWNER 刘黎源适用范围华为终端有限公司结构件物料1. 概述本规范规定了华为终端结构件承认书的制作内容,让华为工程师能有效、正确地指导供应商进行承认书制作,让供需间的标准界面清晰。

2. 目的规范终端结构件各阶段的承认书的具体制作要求,让供应商及华为工程师都了解承认制作要求,能更有效指导承认书制作。

3. 术语名称定义签样是对供应商交付的产品满足产品设计要求外观/结构(含性能程度的承认,是供应商证明其具备供货能力的基本体现,是产品设计技术要求的重要补充部分。

正式签样正式签样用于正式生产中(VN2/LV/RU/MP ,由PE-T 主导,必须在正式生产前完成,是研发团队向后端PE-T 团队交接(VN1转VN2的其中一个必要条件;完成正式签样,表明产品结构设计已经通过验证比较成熟,结构件达到启动量产的状态;后续量产提升的优化工作不再需要通过更改设计来达到。

对于ID 领域而言,正式签样包括标准中值,标准上限和标准下限三种类型。

图纸包括MD 2D 结构图纸、ID 工艺图纸等CPK Complex Process Capability index 过程能力指数也称工序能力指数,是指工序在一定时间里,处于控制状态(稳定状态下的实际加工能力。

4. 内容4.1 各类承认书具体制作要求见如下表格:承认书制作.xlsx4.2 正式承认书制作:4.2.1 样品承认书相关资料相关资料包含但不仅限于:●承认书要求硬质文件夹保护;承认书封面包含客户、项目名称、物料编码(没有编码的部件需要注明所属编码或者研发试制单号、供应商名称、供应商制定确认项和华为承认确认项等基本内容。

●正式签样承认书内容要求:✓图纸(包括ID、MD等整个承认编码的图纸✓标准确认单✓素材全尺寸报告(需要附供应商转换的图纸✓成品全尺寸报告✓CPK报告✓测试报告✓外观检查及签核确认单✓环保信息(Reach和Rohs✓供应商BOM信息包含材质证明✓供应商品质控制计划PMP或QC工程图✓工艺流程图(Process Chart✓质量检查标准书SIP✓制程关键控制要素表格✓包装方式POP✓开发遗留问题确认报告✓样板(承认时主件的所有模穴✓硬质封面4.2.2 签样样品◆签样样品获得的原则:达到品质及量产要求,缺任何一个条件,都是不合格的样板;且由PE-T在供应商量试合格品中随机抽取的样板。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ID實際值

CODE I J K L M

N

O

<=0.3

P

<=0.3

Q

<=0.3

R

<=0.5[内孔]

S

<=0.8

T

<=0.3

<=0.3

U

<=0.2

V

<=0.3 [内孔]

W

<=0.3 [内孔]

X

<=0.3

REF

NAME THERMAL ODD-BEZEL ODDR-BUTTON K-LOCK BATTERY BATTERY/LCD LATCH BOTTOM HOLE

<=0.55

KB /PLASTIC (鏤空TYPE K/B)

<=0.3

T/P MYLAR T/P BUTTON ID LED / MYLAR BASE最接近地面點

<=0.1

2 key 式四邊<=0.25 中間<=0.4 蹺蹺板<=0.25

成型導光 LED GAP<=0.05 一般 MYLAR <= 0.1 (噴UV

時,Gap<=0.5)

>1

Dummy Foot 接近地面點

0.5

ห้องสมุดไป่ตู้

Click pad & Click pad alike Power button Mylar

上 <=0.05 左右下 <=0.3 (噴UV時,上 <=0.05 左右下

<=0.15 (噴UV時,Gap<=0.5)

DC-IN

U V

W

D-SUB(VGA)

RJ-45 H

RJ-11 AUDIO(SPDIF)

New-card

Card-reader

HDMI

LIST

GAP <=0.3

<=0.5

<=0.3 <=1 (拔模1.5度消光,極限旋轉 GAP <= 0.6 min)

<=1.2 電池未凸出 C 件 GAP<=1.2 電池凸出 C 件 GAP =<=1.4

BOTTOM DOOR

RUBBER SPEAKER

FUN-BUTTON

GAP Hole3.5/1.3 上左右<=0.5 下<=1.2

<=0.2 7*3*R0.5

<=0.2 三邊<=0.2 作動<=3.5

<=0.9

<=0.3

<=0.1 <=0.9

<=0.25 (噴UV時,Gap<=0.5)

ID實際值

KB /PLASTIC

L

J K

D EF

I

H

G

X

A BC

W

M

N

O PQ

TS

U V

TS

R

NB ID GAP LIST

CODE A B C D E

NAME LCD A/B面美工溝

LCD&TOP 間 BASE C/D面美工溝 LCD&HINGE 兩側

LCD&TOP旋轉面

F

LCD & C 旋轉 GAP

G

LOGO

USB

1394 S-VEDIO