ABAQUS碰撞分析经典案例:保险杠撞击刚性墙

基于ABAQUS的碰撞有限元分析

Interna l Combustion Engine&Parts0引言在某系统中,转动台体需要绕着其转轴在有限转角范围内转动。

当转动台体运动极限位置处时,就会与极限位置处结构发生打边碰撞,这样会造成转动台体和极限位置处结构发生破坏损伤。

尤其是当转动台体高速运动时,发生碰撞的破坏程度就越大。

为了保护转动台体和极限位置处结构,在极限位置处设计了一种橡胶缓冲垫[1]。

橡胶是一种用粘弹性橡胶材料,抗压性好,回弹性强,广泛运用于缓冲减振情形。

本文设计了一种条状橡胶缓冲垫,通过螺钉固定在极限位置处结构上。

当转动台体运动到极限位置处时,首先与橡胶缓冲垫发生接触,橡胶被压缩变形缓冲转动台体的碰撞,可以起到保护转动台体和极限位置处结构的功能。

为了验证缓冲效果,本文采用了仿真软件,建立了碰撞分析模型,对转动台体和橡胶缓冲垫的碰撞过程进行仿真分析。

1橡胶本构模型橡胶作为一种超弹性材料,在较小外力作用下就能够高度变形,在外力除去后又能恢复原状,几乎无永久变形。

橡胶的模型有很多种,本文采用Mooney-rivlin本构模型,其应变能密度函数表达式为:W=C10(I1-3)+C01(I2-3)。

其中C10和C01分别为Rivlin系数;I1和I2分别为Green应变不变量。

对于橡胶类材料,其初始弹性模量E0、剪切模量G 的关系为:G=E0/3=2(C10+C01)。

橡胶硬度HS与弹性模量E0有如下关系:E0=(15.75+2.15HS)/(100-HS)。

综上,可得出:基于ABAQUS的碰撞有限元分析汪俊伟(中国空空导弹研究院,洛阳471000)摘要:本文针对某系统中转动台体存在的极限位置处会发生打边碰撞问题,设计了一种橡胶缓冲垫进行结构保护。

采用了ABAQUS仿真软件对碰撞过程进行仿真分析,结果显示碰撞过程中最大应力值远小于结构材料的屈服极限,橡胶缓冲垫的设计能满足使用要求。

仿真分析过程也为类似碰撞结构设计及优化提供一定的参考依据。

ABAQUS跌落分析实例

ABAQUS跌落分析实例跌落冲击属于冲击动力学范畴。

冲击动力学是固体力学中重要的研究方向,它涉及物理、力学和材料科学等多种学科,主要研究弹性体在瞬变、动载荷作用下的运动、变形和破坏规律。

跌落和碰撞问题一般需要采用显式动力学方法进行求解,Abaqus/Explicit对瞬态高速问题提供了效率极高的解决方案。

本文采用Abaqus/Explicit求解器,对电路板模型进行跌落分析,用以展示ABAQUS进行跌落分析的高效性。

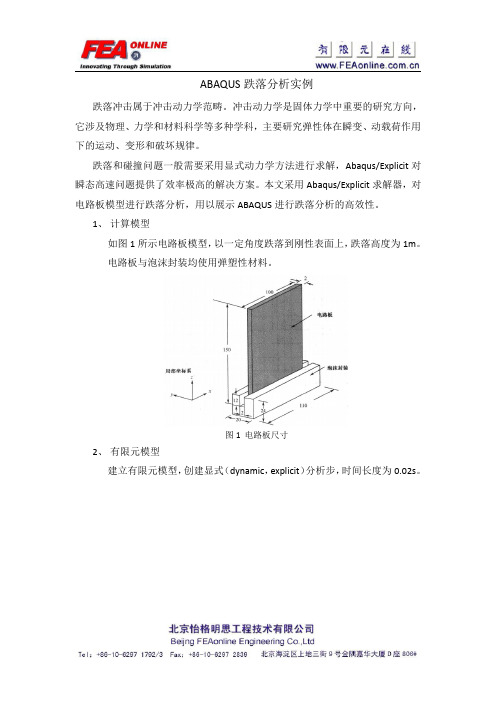

1、计算模型如图1所示电路板模型,以一定角度跌落到刚性表面上,跌落高度为1m。

电路板与泡沫封装均使用弹塑性材料。

图1电路板尺寸2、有限元模型建立有限元模型,创建显式(dynamic,explicit)分析步,时间长度为0.02s。

图2电路板有限元模型3、边界条件跌落计算过程中,地面假体完全固支,电路板施加4.439m/s的初始速度来模拟从1m高处落。

电路板与地面之间建立摩擦系数为0.3的接触条件。

图3电路板速度边界4、计算结果提取跌落过程中模型的整体变形和应力分布情况。

下图所示为碰撞后大约4ms时刻,泡沫和电路板的变形形状以及应力云图。

图4泡沫和电路板变形图图5泡沫和电路板应力分布云图绘制各种能量随时间变化图如图5所示。

图6能量随时间变化首先考虑动能历史。

在模拟开始阶段,部件为自由落体,所以动能很大。

初始碰撞使泡沫封装产生变形从而减小动能。

时间在大约7ms时泡沫封装的一侧与地面发生碰撞,进一步减小了动能。

在余下的模拟中,物体一直保持着接触。

在碰撞中,泡沫封装的变形将能量从动能转换到内能,因而在动能减小的同时内能在增加。

汽车前保险杠碰撞过程动力学仿真与分析

76

华 东 交 通 大 学 学 报

2018拄

LS—DYNA对车 一桥 墩碰 撞进 行仿 真模 拟 ,探讨 碰撞 角度 与撞 击力 的二 次 函数 关 系用 于车 一桥墩 碰撞 的可行 性 ,研究 结 果说 明碰撞 角度 与撞 击力 成 三次 函数 关 系 ,并 证 实角 度与 桥梁 的位移 成一 次 线性 关 系 。综上 ,大 多数学 者对 前保 险杠 的研 究 主要集 中在 前纵 梁 的截 面 、厚 度 、材 料及 其诱 导 结构 等方 面 ,但 少有 学 者对 实 车 前 保 险杠 系统进 行 分析 。

关 键 词 :前 保 险 杠 :有 限元 模 型 :耐撞 性 ;显 示 动 力 学

中 图分 类 号 :U463.55

文 献 标 志 码 :A

正碰 是 汽车 碰撞 的主要 形式 ,所 占比例 高达 66.9%tu。前保 险杠 作 为正 面碰 撞 的 主要 吸能部 件 ,其 耐撞 性决 定 了汽车 的被 动安 全性 ,受 到学者 们 的广泛 关 注 。

20世 纪 3O年代 ,国外 开 始采用 整 车碰撞 法 进行 汽车 碰撞研 究 ,该方 法 虽可模 拟 出实车 碰撞 的真 实状 况 ,但可 重复 性低 、试验 时 间长和 成本 高等 缺点 制约 了它 的使 用范 围 。20世 纪 7O年 代 ,计 算机 仿真 法凭 借试 验周 期短 、成 本低 、重复 性好 等优 点而 作为 一种 有效 的研 究方 法 ,开始 被运用 于 汽车碰 撞研 究 。20世纪 8O年 代 ,Benson和 HallquistE21初 次运 用显 式有 限元 方法 进行 了整 车碰 撞仿 真 模拟 。高彬[31对 某款 轿 车某些 部 件进 行 简化 和 离散 后 ,模拟 了其 与 刚性 墙 的碰撞 过 程 ,分 析 和 评价 了该 车 的碰 撞 性 能 。金 信 炬 和葛 如 海 利 用 Hypermesh分 别建 立 了重 型汽 车保 险杠 系统 与 刚性 低速 正 碰与 摆锤 偏碰 2种工 况 ,再 通过 LS—DYNA进行 求解 ,获 得 了保 险杠 的变形 、加速 度 等参数 ,分 析 了某 重 型汽 车保 险杠 的低 速碰撞 性 能 。杨 艳 庆和 田晋跃 l51基 于 LS—DYNA分析 了前 纵梁 部 分薄 壁梁 表 面开 矩 形 吸能孔 的状 况 ,对 薄壁 梁有 限 元模 型 进行 优 化 和分 析 了 优化 后保 险杠 模 型碰撞 的力 学性 能 。Hosseinipour等[61研 究 了不 同 间距诱 导槽 对薄壁 金 属管碰 撞过 程 中 的载 荷一位 移 曲线 、能量 吸收及 构件 变形 的影 响 ,并发 现理论 结果 与 实验结 果 吻合 良好 。Zhang等[71研究 了不 同截 面加 固策 略在碰 撞 中的影 响 。Pakizehkar等 _8】利 用 ANSYS建立 了沟 槽 管 的有 限元模 型并 借 助 LS—DYNA求 解器 进行 求解 ,研 究和 分析 了周 向槽 的 间距 与数量 对载荷 一位移 曲线 和 能量 吸收 一位移 曲线 以及 初 始屈 曲载 荷 的影 响 ,并 发现 有 限元结 果与 实验 结果 吻合 良好 。Elmarakbi等 01对钢 材 和铝材 薄壁 S形纵 梁 和薄壁 管前 端 结构 的碰 撞 形式 和能 量 吸收 特性 进行 了有 限元仿 真 模拟 ,并 优化 吸 能构 件 的设计 。Emami等 ll 1利 用 显示 有 限元 软件 LS—DYNA模 拟 了带 环形 凹槽 的圆柱 形金 属构 件 碰撞 过程 中的能 量 吸收 状况 及 其变 形形 式 ,还 以 比吸能和 载荷 比的最 佳值 为 目标 函数进 行优 化设 计 。Zhang等ll21指 m在 同样 的轴 向压力下 ,多元 薄壁 梁 比 单 元 薄壁梁 吸 收更 多 的能 量 。周伶 俐 等[ 31将 反 转螺 旋 型薄壁 结 构 引入 汽车 前纵 梁 的结 构设 计 ,以截 面 形状 参 数 、旋 角 和分 段数 为 设计 变 量 ,并 以 吸能 最 大化 为 目标 函数进 行优 化 计 算 。苏 建 等ll 4l对 前 纵梁 碰 撞 过 程 进 行 了模 拟仿 真 ,通 过 添加 诱 导槽 及 添 加加 强 板 的方 式对 前 纵梁 结 构 进行 了优化 。程海 根 和邹 江娜 l151运 用

ABAQUS汽车安全气囊碰撞传感器有限元分析(中英对照)

汽车安全气囊系统撞击传感器的有限单元分析摘要汽车弹簧碰撞传感器可以利用有限单元分析软件进行设计,这样可以大大减少设计时间。

该传感器包括一个球和一个有弹簧在内的塑料套管的外壳。

传感器设计的重要因素是碰撞中的两个传感器的力位移响应和传感器的弹簧压力。

以前传感器的设计、制作和测试需要满足力位移原型硬件的要求。

弹簧必须远低于材料的弹性极限而设计。

利用有限元分析,传感器可以被设计为满足力位移的水平压力。

本文的讨论说明利用有限单元分析进行设计可以节省很多时间。

MSC/ABAQUS已经被用于分析和设计安全气囊碰撞传感器。

弹簧的大挠度和球与弹簧之间的接触用几何非线性分析。

贝塞尔三维刚性球表面元素和惯性基准系统刚性表面界面元素被用于塑料球与弹簧接触面的分析。

滑动轨道分析被用于弹簧与弹簧接触的平行界面间。

有限元传感器的力位移响应分析结果与实验结果非常一致。

引言汽车安全气囊系统的重要组成部分是碰撞传感器。

包括机械、电子传感器在内的碰撞传感器主要用于各类安全气囊系统。

本文研究的是由一个球和一个塑料套管和两个弹簧组成的机电传感器(见图1)。

当传感器遇到严重的撞击脉冲,球被推入完成电路连接然后两个弹簧接触到消防安全气囊。

这两个弹簧的力位移设计关键是要满足不同的加速度对传感器的输入要求。

传感器的弹簧强度必须保持低于弹簧材料屈服强度,防止弹簧塑性变形。

有限元分析,可以作为预测工具,以优化工程所需的力和位移反应,同时保持在弹簧压力可接受的水平。

过去传感器的设计需要不断地进行制作和测试,直到力位移原型硬件得到满足需要的条件。

利用有限元分析,制作和测试原型的数量大大减少,这大大降低了传感器设计的时间。

本文讨论的内容可以表明有限单元分析软件能够节省原型制作时间的能力。

MSC/ABAQUS [1]已经用于分析和设计安全气囊碰撞传感器。

对于大挠度的弹簧与球接触的有限单元分析应是几何非线性的。

各种接触单元中使用了这个包括硬表面界面分析,例如贝塞尔曲线的三维刚性表面元素,平行线界面元素,以及滑线元素。

ABAQUS解析刚体定义三维刚性表面

ABAQUS 解析刚体定义三维刚性表面

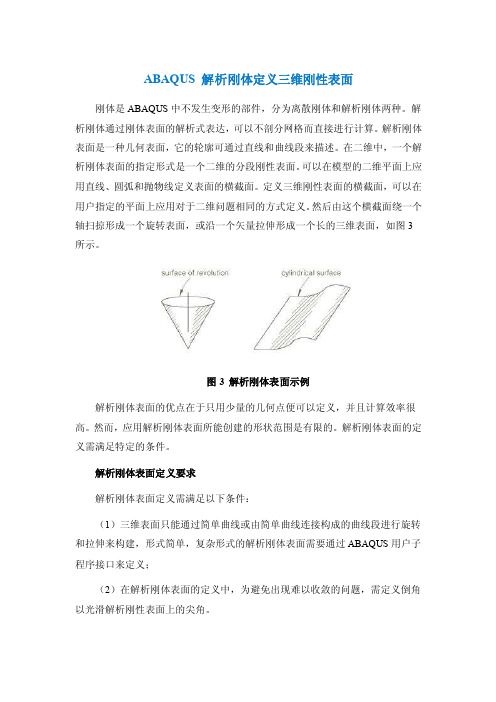

刚体是ABAQUS中不发生变形的部件,分为离散刚体和解析刚体两种。

解析刚体通过刚体表面的解析式表达,可以不剖分网格而直接进行计算。

解析刚体表面是一种几何表面,它的轮廓可通过直线和曲线段来描述。

在二维中,一个解析刚体表面的指定形式是一个二维的分段刚性表面。

可以在模型的二维平面上应用直线、圆弧和抛物线定义表面的横截面。

定义三维刚性表面的横截面,可以在用户指定的平面上应用对于二维问题相同的方式定义。

然后由这个横截面绕一个轴扫掠形成一个旋转表面,或沿一个矢量拉伸形成一个长的三维表面,如图3所示。

图3 解析刚体表面示例

解析刚体表面的优点在于只用少量的几何点便可以定义,并且计算效率很高。

然而,应用解析刚体表面所能创建的形状范围是有限的。

解析刚体表面的定义需满足特定的条件。

解析刚体表面定义要求

解析刚体表面定义需满足以下条件:

(1)三维表面只能通过简单曲线或由简单曲线连接构成的曲线段进行旋转和拉伸来构建,形式简单,复杂形式的解析刚体表面需要通过ABAQUS用户子程序接口来定义;

(2)在解析刚体表面的定义中,为避免出现难以收敛的问题,需定义倒角以光滑解析刚性表面上的尖角。

abaqus解析刚体定义参考点定义结点结合

abaqus解析刚体定义参考点定义结点结合在Abaqus中,刚体是一种特殊的有限元模型,它不受扭曲、变形或体积变化的影响,不会产生应力和应变。

刚体可以用于模拟真实世界中的刚体物体的行为,如机械结构、机器人、汽车、飞机等。

在Abaqus中,我们可以通过定义参考点和定义结点来声明和定义我们的刚体模型。

下面我们来详细了解这两个概念。

1.定义参考点(Reference Point):定义参考点是将刚体与其他模型(如弹性体或壳单元)连接在一起的关键。

它代表了刚体模型的位置和方向。

可以通过三个坐标来定义参考点的位置,也可以通过欧拉角来定义参考点的方向。

在Abaqus 中,定义参考点使用RP定义命令来实现。

2.定义结点(Node):定义结点是刚体的一个重要特性,它代表了刚体的固定点。

在Abaqus中,我们可以给刚体模型添加一个或多个结点,来描述刚体模型的形态和运动。

结点可以用一种特殊的单元类型R3D4(ReferenceThree-Dimensional Solid)来定义,表示一个固定的点。

通过定义结点,我们可以在模型中添加约束、加载等边界条件。

在Abaqus中,刚体模型的定义通常涉及到以下几个方面:1.建立刚体模型:首先,我们需要建立刚体模型,可以通过几何建模软件(如CATIA、SolidWorks等)建立一个刚体模型,并将其导入到Abaqus中。

然后,我们可以使用Abaqus提供的工具对导入的几何模型进行处理和修改,以满足特定的分析需求。

2.定义参考点:一旦我们有了刚体模型,我们就可以在模型中选择一个或多个参考点,用RP命令来定义这些参考点。

在RP命令中,我们需要指定参考点的名称和位置(坐标)。

可以使用绝对坐标或相对坐标来定义参考点的位置。

3.定义结点:接下来,我们需要在刚体模型的合适位置上添加结点。

可以使用命令*NODE来定义结点的坐标。

在定义结点时,我们需要指定结点的编号、坐标和自由度。

由于刚体是固定的,因此结点的自由度为零,即在三个方向上都无法位移。

汽车碰撞过程的有限元数值模拟

哈尔滨工程大学硕士学位论文汽车碰撞过程的有限元数值模拟姓名:徐文岷申请学位级别:硕士专业:机械设计及理论指导教师:张旭20070301等软件,这样在利用HYPERMESH划分好模型的有限元网格后,可以直接把计算模型转化成不同的求解器文件格式,从而利用相应得求解器进行计算。

HYPERMESH也可以直接输入CAD几何模型及有限元模型,减少用于建模的重复工作和费用。

HYPERMESH最著名的特点是它具有强大的有限元网格前处理功能和后处理功能。

在处理几何模型和有限元网格的效率和质量方面,具有很好的速度,适应性和可定制性,并且模型规模没有软件限制。

HYPERMESH具有强大的智能网格生成工具,可以交互调整每一个曲面或边界的网格参数,包括单元密度,单元长度变化趋势,网格划分算法等,因此HYPE鼢艇SH在汽车和航空航天等领域有着广泛的应用。

图3.3汽车整车有限元模型3.4汽车有限元模型的建立整车模型的建立参考了文献【38】,通过实际测量和相关手册得到汽车的关键点的数据,在前处理软件中建立汽车的外部模型。

对某些部件进行简化,如乘客、发动机、散热器等部件简化成固体单元,整车模型中的部件材料特性参数参照文献【38】规定的。

整车模型共有25个部件,各部件的编号及材料(a)内部件名称(b)外部件名称图3.4汽车部件名称在整车模型中,部分部件的连接采用点焊单元,但大部分部件之『日J的连接采用共同节点的方式连接,图3.5和表3.2给出了一个共同节点连接方式的示例。

表3.2中的每个单元的四个节点编号,是从如图所示单元左下角的节点依次选取的。

图3.5部件连接方式(1)边界约束条件:剐性墙的所有自由度均被约束。

(2)碰撞速度:按照CMVDR294的标准,对汽车施加一x轴负向的碰撞速度,大小为50km/h(13.89m/s)。

(3)接触算法:在碰撞过程中,有些部件变形后会碰到其它部件,有些部件变形后自身各部分相互挤压在一块,发生相互作用。

abaqus多体动力学实例

abaqus多体动力学实例

以下是一些ABAQUS多体动力学的实例:1. 碰撞分析:使用ABAQUS进行车辆碰撞分析,通过模拟车辆间的碰撞来评估车辆的安全性能。

该分析可以帮助设计师了解碰撞对车辆结构和乘员安全的影响。

2. 机器人动力学分析:使用ABAQUS进行机器人动力学分析,通过建立机器人的几何模型和运动学模型,预测机器人在工作过程中的运动特性和力学行为,为机器人设计和控制提供参考。

3. 风力发电机塔架分析:使用ABAQUS对风力发电机塔架进行动力学分析,包括风荷载、地震和振动等外部载荷的作用。

通过该分析可以评估塔架的稳定性和结构强度,为风力发电机的设计和安装提供依据。

4. 舰船耐冲击分析:使用ABAQUS对舰船在碰撞或爆炸等外部冲击载荷下的动力学行为进行分析。

该分析可以帮助船舶设计师设计出更加耐冲击的船体结构,提高船舶在恶劣环境下的安全性能。

5. 建筑物结构振动分析:使用ABAQUS对建筑物结构在风荷载或地震作用下的动力学响应进行分析。

通过该分析可以评估建筑物的结构强度和稳定性,为建筑物的设计和改进提供指导。

abaqus中冲击计算橡胶出现大变形导致计算停止

abaqus中冲击计算橡胶出现大变形导

致计算停止

在使用Abaqus进行橡胶材料冲击计算时,大变形确实可能导致计算停止。

这主要是因为橡胶材料在受到冲击时,其形变往往非常大,有时甚至可以达到或超过其原始尺寸的几倍。

这种大变形会对Abaqus的网格划分和计算稳定性提出很高的要求。

首先,大变形可能导致网格扭曲或重叠,从而使计算无法进行。

Abaqus在进行有限元分析时,需要在每个时间步长内对网格进行更新,以保持计算的准确性。

如果网格扭曲或重叠,Abaqus就无法正确地进行这种更新,从而导致计算失败。

其次,大变形也可能导致计算的不稳定。

当材料发生大变形时,其应力、应变等物理量的变化可能会变得非常剧烈,从而使计算结果出现振荡或发散。

这种不稳定的计算结果通常是没有意义的,因此Abaqus会选择停止计算。

为了解决这个问题,你可以尝试以下几种方法:

优化网格划分:使用更精细的网格划分,可以更好地捕捉橡胶材料在大变形过程中的行为,从而提高计算的稳定性。

使用更合适的材料模型:橡胶材料的力学行为非常复杂,选择合适的材料模型对于准确模拟其冲击行为非常重要。

你可以尝试使用更复杂的材料模型,如超弹性模型或粘弹性模型,以更好地描述橡胶材料的行为。

引入接触和约束:在橡胶材料与其他物体发生接触或碰撞时,引入适当的接触和约束条件,可以帮助避免网格扭曲或重叠,从而提高计算的稳定性。

总之,处理Abaqus中冲击计算橡胶出现大变形导致计算停止的问题需要综合考虑多种因素,包括网格划分、材料模型选择以及接触和约束条件的设置等。

通过合理的设置和优化,你可以提高计算的稳定性,从而得到更准确的结果。

abaqus 刚体接触定义

abaqus 刚体接触定义Abaqus是一种广泛应用于工程领域的有限元分析软件,可以用于模拟和分析各种结构和物体的力学行为。

在工程设计中,刚体接触是一个常见的问题,它涉及到两个或多个刚体之间的接触行为以及受力情况。

本文将介绍如何在Abaqus中定义刚体接触。

在Abaqus中,刚体接触可以通过定义接触对来实现。

接触对包括两个刚体表面之间的接触区域以及定义在该区域上的接触行为。

接触行为可以包括摩擦、黏附、断裂等不同情况。

下面将介绍如何在Abaqus中定义一个简单的刚体接触。

在Abaqus的模型中建立两个刚体,并确定它们的初始位置和姿态。

然后,选择一个刚体作为主体,另一个刚体作为从体。

接着,在Abaqus的界面中选择“Create Interaction”工具,然后选择“Contact Pair”选项。

在接下来的对话框中,选择主体和从体,并选择刚体表面之间的接触区域。

可以选择整个表面或者只选择部分区域作为接触区域。

接着,选择接触对的属性,包括摩擦系数、黏附力等。

根据具体情况调整这些属性的数值。

完成接触对的定义后,可以进行模拟计算并观察刚体接触行为。

在计算过程中,Abaqus会根据接触区域的几何形状和接触对的属性计算刚体之间的接触力和接触位移。

可以通过查看计算结果来分析刚体接触的行为。

需要注意的是,在定义刚体接触时,需要考虑接触区域的几何形状、刚体的材料性质以及接触对的属性等因素。

这些因素会对刚体接触行为产生重要影响。

因此,在定义刚体接触时,需要仔细选择参数并进行合理的假设和简化。

除了上述基本的刚体接触定义,Abaqus还提供了更复杂的接触模型和分析方法。

例如,可以使用非线性接触模型来考虑接触区域的变形和非线性材料行为。

还可以使用动力学分析方法来模拟高速接触和碰撞行为。

这些高级功能可以根据具体需要进行选择和使用。

在Abaqus中定义刚体接触是一个重要且常见的工程问题。

通过合理选择参数和进行适当的分析,可以准确模拟和分析刚体接触行为,为工程设计提供有价值的参考和指导。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

碰撞分析案例:保险杠撞击刚性墙 -------ABAQUS/Explicit 显式非线性 碰撞分析案例:保险杠撞击刚性墙 案例关注重点:焊接和撞击有限元分析模型的定义 案例背景 随着科学技术的发展,汽车已经成为人们生活中必不可少的交通工具。但当今由于交通事故造成的损失日益剧增,研究汽车的碰撞安全性能,提高其耐撞性成为各国汽车行业研究的重要课题。目前国内外许多着名大学、研究机构以及汽车生产厂商都在大力研究节省成本的汽车安全检测方法,而汽车碰撞理论以及模拟技术随之迅速发展,其中运用有限元方法来研究车辆碰撞模拟得到了相当的重视。而本案例就是取材于汽车碰撞模拟分析中的一个小案例―――保险杠撞击刚性墙。 案例分析 本案例的几何模型是通过导入已有的*.IGS 文件来生成的(已经通过专用 CAD 软件建好模型的),共包括刚性墙(PART-wall)、保险杠(PART-bumper)、平板(PART-plane)以及横梁(PART-rail)四个部件,该分析案例的关注要点就是主要吸能部件(保险杠)的变形模拟,即发生车体碰撞时其是否能够对车体有足够的保护能力其是否能够将撞击瞬间的动能转化为内能吸收掉以保护驾驶等人员的安全作者这里根据具体车体模型建立了保险杠撞击刚性墙的有限元分析模型,为了节省计算资源和时间成本这里也对保险杠的对称模型进行了简化,详细的撞击模型请参照图49所示,撞击时保险杠分析模型以2000mm/s的速度撞击刚性墙,其中分析模型中的保险杠与平板之间、平板与横梁之间不定义接触,采用焊接进行连接,对于保险杠和刚性墙之间的接触采用接触对算法来定义。 分析模型中各部件的材料参数: 刚性墙的材料密度为 ×10-9,弹性模量为 ×105,泊松比为 ; 保险杠、平板以及横梁的材料密度为 ×10-9,弹性模量为 ×105,泊松比为 ,塑性应力-应变数据表: 210 300 325 390 438 505 527 本例单位制为:ton、mm、s。 案例求解 1. 定义部件(Part) 第一步 启动 ABAQUS/CAE,创建一个新的模型数据库,重命名为 The crash simulation,保存模型为The crash 。 第二步 通过导入已有的*.IGS 文件来创建各个部件,在主菜单中执行【File】【Import】【Part】命令,选择随书光盘中的 文件,弹出【Create Part From IGS File】对话框如图50 所示,根据图50 所示设定 Repair Options 和 Topology 的相关选项,其它参数默认,单击【Ok】按钮,可以看到在模型树中显示了导入的部件 bumper_asm。 第三步 从 Module 列表中选择Part,进入 Part 模块,通过鼠标左键选择模型树中模型 Parts(1)下面的 bumper_asm部件,并单击鼠标右键选择 Copy 命令,弹出 Part Copy对话框如图 51所示,在Part Copy 对话框提示区中输入 bumper,并在 Copy Options 中选择 Separate disconnected regions into parts 选项,单击【Ok】按钮完成导入几何模型四个部件的分离,这时我们可以看到模型树上模型Parts(1)下有五个部件,分别为 bumper_asm、bumper_1、bumper_2、bumper_3、和 bumper_4,选择 bumper_asm部件单击鼠标右键并选择 Delete 命令删除此部件,此时模型Parts(1)下只剩下了四个部件,分别为 bumper_1、bumper_2、bumper_3、和bumper_4,将部件 bumper_1、bumper_2、bumper_3、和 bumper_4 分别对应更名为wall(刚性墙)如图51 所示、bumper(保险杠)如图52 所示、plane(平板)如图 53 所示和 rail(横梁)如图 54 所示。 2. 定义材料属性(Property) 第四步 从 Module 列表中选择Property,进入 Property模块,单击工具箱中 (Create Material),弹出【Edit Material】对话框,输入材料名称Material-wall,执行【General】【Density】,输入材料密度 ,执行【Mechanical】【Elasticity】【Elastic】,输入弹性模量 ,泊松比 ,单击【OK】按钮,完成材料 Material-wall的定义;继续创建另外一种材料,材料名称为Material-bumper -plane -rail(三种材料的参数数据是完全一样的),执行【General】【Density】,输入材料密度 ,执行【Mechanical】【Elasticity】【Elastic】,输入弹性模量,泊松比 ,执行【Mechanical】【Plasticity】【Plastic】,输入如图 55 塑性数据,单击【OK】按钮,完成材料Material-bumper -plane -rail的定义。 第五步 单击工具箱中 (Create Section),弹出【Create Section】对话框,如图 56所示,创建一个名称为 Section-wall 的均匀壳截面,单击【Continue】按钮,弹出【Edit Section】对话框,如图 57 所示,在 Shell thickness (壳厚度)文本框内输入 1,材料使用 Material-wall,为了提高运算效率我们选用默认的Simpson 积分算法,在壳体厚度方向上布置 3 个积分点,Section-wall 的截面属性参数设置完成后如图 57所示;按照上述方法继续创建另外三个截面属性,名称分别为:Section-bumper、Section-plane、Section-rail,壳体厚度分别为 1、2、3,材料使用Material-bumper -plane -rail,算法选用默认的 Simpson积分算法,壳体厚度方向上布置 3个积分点。单击工具箱中 (Assign Section),把截面属性 Section-wall、Section-bumper、Section-plane 以及Section-rail 分别赋予部件 wall、部件 bumper、部件 plane 和部件 rail。 3. 定义部件装配(Assembly) 第六步 从Module 列表中选择 Assembly,进入 Assembly 模块,单击提示区中 (Instance Part),在弹出的【Create Instance】对话框中依次选中部件 wall、部件 bumper、部件plane 和部件 rail,单击【OK】按钮,创建了各个部件的实例,其中各个实例已经按照默认位置装配完成,各个实例最终装配模型如图 49 所示。 4. 定义网格划分(Mesh) 第七步 从 Module 列表中选择Mesh,进入 Mesh模块,环境栏中 Object选择 Part:wall,单击工具箱中 (Seed Part),弹出【Global Seeds】对话框,输入 Approximate global size: 30,其它参数设置选择默认,单击【OK】按钮,完成种子的设置;单击工具箱中 (Assign Mesh Controls),根据信息区提示选择整个部件Part-rigid-plane,单击【Done】按钮,弹出【Mesh Controls】对话框,如图 58 所示,Element Shape栏中选择单元形状为Quad,Technique 栏中选择 Free,单击【OK】按钮;单击工具箱中 (Assign Element Type),选择 Explicit、Linear、Shell,即选择四边形减缩壳体单元S4R;单击工具箱中 (Mesh Part),单击提示区【Yes】按钮,完成部件wall的网格划分。 第八步 从环境栏中 Object 选择Part:bumper,单击工具箱中 (Seed Part),弹出【Global Seeds】对话框,输入 Approximate global size:15,其它参数设置选择默认,单击【OK】按钮,完成种子的设置,执行【Seed Edge】【Biased】命令,用鼠标左键选择如图59 所示左边的两条曲线,选择时鼠标尽量靠近图示箭头指向曲线的一半区域,单击信息提示区的【Done】按钮,在信息提示区输入 Bias ratio(>=1):,回车,输入种子数为 20,单击【Done】按钮;继续执行【Seed Edge】【Biased】命令,用鼠标左键选择如图 59 所示右边的四条曲线,注意箭头指向方向,单击信息提示区的【Done】按钮,在信息提示区输入 Bias ratio(>=1):,回车,输入种子数为4,单击【Done】按钮完成种子设置。单击工具箱中 (Assign Mesh Controls),根据信息区提示选择整个部件 bumper,单击【Done】按钮,弹出【Mesh Controls】对话框,设置如图 58 所示,单击【OK】按钮。单击工具箱中 (Assign Element Type),选择 Explicit、Linear、Shell,即选择四边形减缩壳体单元 S4R;单击工具箱中 (Mesh Part),单击提示区【Yes】按钮,完成部件 bumper 的网格划分。 第九步 从环境栏中 Object 选择Part:plane,单击工具箱中 (Seed Part),弹出【Global Seeds】对话框,输入 Approximate global size:15,其它参数设置选择默认,单击【OK】按钮,完成种子的设置;单击工具箱中 (Assign Mesh Controls),根据信息区提示选择整个部件Part-rigid-plane,单击【Done】按钮,弹出【Mesh Controls】对话框,设置如图 58 所示,单击【OK】按钮;单击工具箱中 (Assign Element Type),选择 Explicit、Linear、Shell,即选择四边形减缩壳体单元 S4R;单击工具箱中 (Mesh Part),单击提示区【Yes】按钮,完成部件plane 的网格划分,按照如同部件 plane 网格划分参数的设定完成部件 rail的网格划分。 第十步 从环境栏中 Object 选择 Assembly,单击工具箱中 (Verify Mesh),框选整个分析模型(包括四个部件),单击提示区中【Done】按钮,弹出【Verify Mesh】对话框,在Type 栏中选择 Analysis Checks,单击【Highlight】按钮,可以统计整个分析模型各个实例的网格信息如下所示: Part instance: bumper-1 Number of elements : 1518, Analysis errors: 0 (0%), Analysis warnings: 0 (0%) Part instance: plane-1 Number of elements : 120, Analysis errors: 0 (0%), Analysis warnings: 0 (0%) Part instance: rail-1 Number of elements : 204, Analysis errors: 0 (0%), Analysis warnings: 0 (0%) Part instance: wall-1 Number of elements : 425, Analysis errors: 0 (0%), Analysis warnings: 0 (0%) 通过分析模型的网格分析检查所知,各实例模型网格质量没有警告和错误信息。 5. 定义接触(Interaction)