第六章化学气相淀积

合集下载

[工学]第六章 薄膜工艺

![[工学]第六章 薄膜工艺](https://uimg.taocdn.com/38f12764852458fb770b564a.webp)

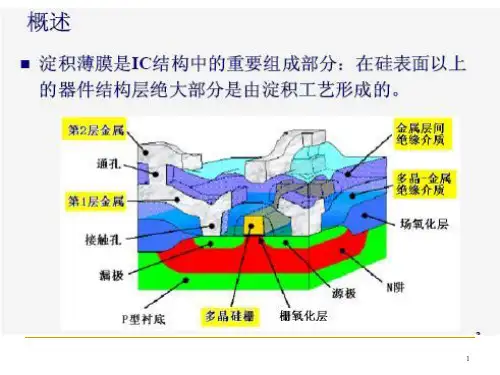

4. 金属膜:包括硅化物,用作低阻互连,欧姆 接触,金属/半导体整流等。

薄膜工艺

• 物理气相淀积 :薄膜淀积过程是物理过程,如蒸 发、溅射等。 • 化学气相淀积 :薄膜淀积过程是化学反应过程, 如常压化学气相淀积(APCVD)、低压化学气相 淀积(LPCVD)等。 • 外延 :包括物理气相淀积和化学气相淀积,所生 长的薄膜是单晶,因此具有特殊性,其制备技术 包括化学气相淀积、分子束外延(MBE)等。

第六章

薄膜工艺

一、物理气相淀积(PVD) 二、化学气相淀积(CVD) 三、外延(Epitaxy)

在微电子工艺中会用到不同种类的薄膜,比如: 电介质膜、外延膜、多晶硅膜和金属膜等。 1. 电介质膜:可以用作绝缘材料,掩蔽材料和 钝化层等;

2. 外延膜:高质量的单晶膜,对器件进行优化。

3. 多晶硅膜:在MOS器件中作栅电极材料;

热蒸发、电感热蒸发和电子束蒸发。

一个简单的蒸发台

蒸发必须在一定真空度下进行 , 这是因为真空度太低,蒸气分 子会与空气分子碰撞而损失能 量,改变运动方向,从而到达 不了晶片表面。

其次,低真空下,蒸气分子会 与空气发生氧化等反应。

在真空下,蒸气分子的平均自 由程很大,基本上可以沿直线 方向运动到晶片表面堆积。

磁控等离子体示意图

磁场平行于电极,这样从电极激发出来的二次电子会 被磁场束缚作圆周运动,但离子比较重,受到的影响 比较小。

感应耦合等离子体示意图

线圈上首先加上高电压产生等离子体,然后加上射频 电流产生交变的射频磁场,从而使电子在磁场中的射 程增加,与更多的气体原子(分子)碰撞产生离子。

电子回旋共振等离子体示意图

其中:pe蒸发物质的蒸气压,T温度,ρ蒸发物质密度,A坩埚 面积,M蒸发物质分子量,k玻尔兹曼常数,Z视角因子。

第六章_薄膜气相淀积工艺

35

36

二、氮化硅薄膜

1.氮化硅薄膜在集成电路中的主要应用,有三个方

面: (1)用作为硅选择氧化和等平面氧化的氧化掩膜; (2)钝化膜; (3)电容介质。

氮化硅的化学汽相淀积:中等温度(780~820℃)的 LPCVD或低温(300℃) PECVD方法淀积

37

2. 低压化学气相淀积氮化硅薄膜

27

CVD 过程中使用等离子体的好处

1. 更低的工艺温度 (250 – 450℃); 2. 对高的深宽比间隙有好的填充能力 (用高密度等 离子体);

3. 淀积的膜对硅片有优良的黏附能力;

4. 高的淀积速率; 5. 少的针孔和空洞,因为有高的膜密度; 6. 工艺温度低,因而应用范围广。

28

各种类型 CVD 反应器及其主要特点

A、氮化硅的低压淀积方程式: 氮化硅的低压化学气相淀积主要通过硅烷、二氯二 氢硅与氨在700-8000C温度范围内反应生成。主要反 应式如下 LPCVD 3SiH2Cl2+7NH3Si3N4 +3NH4CL +3HCl +6H2 PECVD 3SiH4 + 4NH3 Si3N4 + 12H2

21

APCVD生长速率快,但成膜均匀性不好,容易产 生影响薄膜质量的微粒,基本不应用于集成电路 制造。LPCVD反应系统一般要求温度在650℃以上, 不能应用到后段。 后段工艺中薄膜生长的反应温度较低,需引入额 外的非热能能量或降低反应所需激活能以得到足 够反应能量。

22

前者代表是PECVD和HDPCVD,等离子体提供 的能量大大降低反应所需热能,从而降低反 应温度到400℃以下;后者代表是采用TEOS 与O3反应系统的SACVD,由于O3在较低温度下 就可以提供氧自由基,反应所需激活能小于 TEOS与O2 系统,因此较低温度下也可以提 供足够的淀积速率。

集成电路制造技术——原理与工艺(第二版)-第6章-CVD[64页](2024版)

](https://uimg.taocdn.com/b2fc93c3f424ccbff121dd36a32d7375a517c61b.webp)

转化为化学能,这使得表面化学反应过程变得更加复杂。

二、 CVD工艺原理

2.2 薄膜淀积速率及影响因素

主气流区

薄膜 衬底

δ

1.生长动力学

• 从Grove模型出发,用动力学方法分析化学

气相淀积,推导出薄膜生长速率的表达式:

Cg

Cs

1 气相扩散流密度Jg为:

J g Dg

边界层

Cs C g

hg (C g C s )

能经受淀积温度即可。

薄膜

衬底

一、 CVD概述

CVD分类

可以按照工艺特点、工艺温度、反应室压力、反应室壁温和化学反应

的激活方式等分类,通常按照工艺特点分类,有:

常压化学气相淀积(APCVD)

低压化学气相淀积(LPCVD)

按气压分类

等离子增强化学气相淀积(PECVD)

金属有机物化学气相淀积(MOCVD)

激光诱导化学气相淀积(LCVD)

微波等离子体化学气相淀积(MWCVD)

热激活

按反应激活

方式分类

一、 CVD概述

用途与特点

• CVD工艺主要用于制备SiO2、Si3N4等介质薄膜,

ploy-Si等半导体薄膜,另外,也用于制备金属

PECVD

LPCVD

化系统中常用的钨、金属硅化物等薄膜。

• CVD工艺制备的薄膜具有较好地性质,如附着

达该点的反应剂数量

二、 CVD工艺原理

2.影响台阶覆盖因素

• 气体分子到达衬底表面特殊的位置

的机制可以有三种:扩散、再发射

和表面迁移

• 影响台阶覆盖因素很多:薄膜种类、

淀积方法、反应剂系统和工艺条件

(T、P、v)

• 对具体薄膜的淀积应找出影响台阶

二、 CVD工艺原理

2.2 薄膜淀积速率及影响因素

主气流区

薄膜 衬底

δ

1.生长动力学

• 从Grove模型出发,用动力学方法分析化学

气相淀积,推导出薄膜生长速率的表达式:

Cg

Cs

1 气相扩散流密度Jg为:

J g Dg

边界层

Cs C g

hg (C g C s )

能经受淀积温度即可。

薄膜

衬底

一、 CVD概述

CVD分类

可以按照工艺特点、工艺温度、反应室压力、反应室壁温和化学反应

的激活方式等分类,通常按照工艺特点分类,有:

常压化学气相淀积(APCVD)

低压化学气相淀积(LPCVD)

按气压分类

等离子增强化学气相淀积(PECVD)

金属有机物化学气相淀积(MOCVD)

激光诱导化学气相淀积(LCVD)

微波等离子体化学气相淀积(MWCVD)

热激活

按反应激活

方式分类

一、 CVD概述

用途与特点

• CVD工艺主要用于制备SiO2、Si3N4等介质薄膜,

ploy-Si等半导体薄膜,另外,也用于制备金属

PECVD

LPCVD

化系统中常用的钨、金属硅化物等薄膜。

• CVD工艺制备的薄膜具有较好地性质,如附着

达该点的反应剂数量

二、 CVD工艺原理

2.影响台阶覆盖因素

• 气体分子到达衬底表面特殊的位置

的机制可以有三种:扩散、再发射

和表面迁移

• 影响台阶覆盖因素很多:薄膜种类、

淀积方法、反应剂系统和工艺条件

(T、P、v)

• 对具体薄膜的淀积应找出影响台阶

化学气相淀积的工艺流程

化学气相淀积的工艺流程

化学气相淀积(Chemical Vapor Deposition,CVD)是一种通过化学反应在固体表面上生成薄膜的方法。

其工艺流程可以简单描述为以下几个步骤:

1. 基材准备:选择合适的基材,如硅片、玻璃或金属衬底,并进行表面处理,以提供一个干净平整的表面。

2. 反应室装载:将经过准备的基材放置在反应室中,确保其处于适当的位置。

3. 气体进料:将适量的进料气体引入反应室中。

这些气体可能是单一的或混合的,通常包括反应物和携带气体。

反应物气体被选择为具有所需化学反应的材料。

4. 反应:在反应室中加热基材和反应气体,使反应物气体发生化学反应。

通常,化学反应的产物是气态的,由于在基材表面降温,产生固态沉积物。

5. 沉积层生长:经过一段时间的反应,化学反应产物会在基材表面生成一层薄膜。

沉积速率取决于多种因素,如反应温度、气体浓度和反应时间。

6. 淀积物处理:在薄膜生长完毕后,需要对淀积物进行处理。

这可能包括冷却基材,停止进料气体,清洗或退火处理等。

7. 反应室释压和拆卸:在薄膜处理完毕后,需要关闭反应室,并将内部压力降

至大气压。

然后,可以打开反应室并拆卸基材。

需要注意的是,实际的CVD工艺流程可能会因具体材料、设备和应用而有所不同,以上流程仅为一般化概述。

不同的CVD方法还包括低压化学气相沉积(LPCVD)、等离子体增强化学气相沉积(PECVD)等。

大学材料科学基础第6章--材料的凝固与气相沉积

令

d (G非 ) dr

=0

非均匀形核的临界半径为:

rk

2

GV

16

结论:非均匀形核使临界晶核的形核功减小,但晶 核的临界半径没有变。

• 非均匀形核的晶核形成功主要取决于 称接触角 或浸润角, 越小对形核越有利。

• 大小的因素影响: cos = (L/B-S/B)/ L/S

L/B就越越小小,并且S/B越接近L/S,cos 越接近l, 角 基底与晶核的晶体结构、原子间距等越相近,其界

面能越小

• 应用:

人工降雨:

AgI

晶体结构 密排六方

晶格常数 a 0.458 nm

c 0.749 nm

冰 密排六方

0.452 nm 0.736 nm

17

非自发形核问题概括

• 在同样过冷度下非自 发形核的形成功小, 使非自发形核形成功 与过冷度的关系曲线 左移。

• 以均匀形核的形成功 为标准,那么,非均 匀形核就可在很小的 过冷度下发生。

exp GA

kT

• 形核率N取决于形核与克服能垒几率的乘积

N = Bexp Gk exp GA

kT

kT

10

N = Bexp Gk exp GA

kT

kT

• 第一项是随过冷度增加而 急剧增加(Gk与T2成反 比)

• 第二项中的激活能GA对 温度变化不大敏感

• 过冷度小时受形核率受所 控制

• 过冷度大时受形核能垒受 所控制

13

非均匀形核的形核功

设晶核以球冠状形成于基底(模壁

或杂质表面) B上,L/S、S/B、 L/B分别表示液-固相晶核、晶核-

图6-5 非均匀形核示意图

基底、液相-基底间单位面积的表面张力,晶核的表面积为AL/S, 晶核-基底的界面积为AS/B,晶核的球冠体积为V,则有

第六章材料的凝固与气相沉积

(5)

4 3 2 3 cos cos3 2 将(1)-(4)带入(5) G非 ( r GV 4r L / S )( ) 3 4 G均 S ( )

9

3 4 3 2 3 cos cos G非 ( r GV 4r 2 L / S )( ) 3 4 G均 S ( )

15

正温度梯度下有:

ksGs kLG L RH f

此时过冷度中只有很少一部分是为了提供转变驱动力的 需要,大部分是为了散除熔化潜热使晶体尽快生长。实 际界面由许多小平面构成,以低指数晶面为主。

16

在负温度梯度下,突出的部分可以加快生长从而形 成枝干状。

负温度梯度下的晶体生长

17

第三节

固溶体合金的凝固

2)正离子尺寸越小越易于形成非晶

3)正离子电负性在1.5-2.1之间 4)在结构上以共价键为主

41

非晶合金的形成规律

42

2、常用材料的非晶态

硅酸盐矿物在自然界中分布极为广泛已知的硅酸盐矿物有600多 种,约占已知矿物种的1/4,占地壳岩石圈总质量的85%。在硅酸 盐结构中,每个Si原子一般为四个O原子包围,构成[SiO4]四面 体,即硅氧骨干,它是硅酸盐的基本构造单位。

熔化焊的组织

组织接近于连续铸造,焊接速度不同熔池的形状也不同

36

材料的制备技术

一、区域熔炼

首先应用于半导体材料的生产,基于合金在不平衡凝固时的成分 不均匀化。从左端加热,将杂质逐渐向右端排除。

k0 x CS C0 [1 (1 k0 ) exp( )] l

37

二、制备单晶

是半导体工业的基石,包括坩埚直拉法和悬浮区熔化法。

4 G r 3 GV 4r 2 3

华南师范大学材料科学与工程教程第六章 材料的凝固与气相沉积(二)

目的:

•可使铸件得到向单一方向延伸的柱状晶; •或按照设计要求使具有一定体积比 的两相成为片状或棒状共晶!

20/03/2017

28

• 3、非晶态合金

在特殊的冷却条件下金属可能不经过结晶过程而凝固

成保留液体短程有序结构的非晶态金属,一般其结构与液态 相同也就是把液态金属原子排列固定到固态。非晶态金属又 称为金属玻璃。 非晶态金属具有一系列突出的性能,如具有很高的室温强 度、硬度和刚度,具有良好的韧性和塑性。 由于非晶态无晶界、相界、无位错、无成分偏析,所以 有很高的耐蚀性及高电阻率、高导磁率、低磁损和低声波衰 减率等特性,广泛用于高技术领域。

k0x0 x0

x0/k0

X 在T2时固相、液相整体成 分达到XS和XL时建立平衡

T3:固体整体成分达到合金成分x0,凝固结束 平衡凝固特点?

20/03/2017 4

热

平衡凝固特点: ① 液相中溶质原子通过迁移而分

T1 T2 T3

xL

布均匀,固相中溶质原子通过扩散

也分布均匀;

k0x0 x0 x0/k0

①价键:正离子的原子价不得小于3; ②正离子形态:正离子在氧离子所包围的多面体中,正 离子尺寸越小,越易形成非晶态 ③正离子的电负性,在1.5-2.5之间 ④价键、结构:以共价键为主,比较空旷不紧密地网状结构 非晶态材料研究的意义: 材料呈非晶态后具有一些特殊的物理化学性能

20/03/2017

金属玻璃 非晶Si、Ge Se基非晶材料

1) 熔体的纯度非常高,防止非均匀形核; 2) 液体的温度控制在精确的范围内,过冷度很小,可以生长但 不足以发生自发形核; 3) 引入一个晶体 (晶种),仅让这个晶体在此环境中长大。 20/03/2017 26

第六讲 化学气相沉积CVD技术优秀课件

? 在上述 6 个方程的基础上,加上另外两个方程

p(SiCl4)+p(SiCl3H)+p(SiCl2H2)+p(SiClH3)+p(SiH4) +p(SiCl 2)+p(HCl)+ p(H2)

=0.1MPa

Cl ? 4 p(SiCl4)+3 p(SiCl 3H)+2 p(SiCl2H2)+p(SiClH 3)+2 p(SiCl2)+p(HCl) H p(SiCl 3H)+2 p(SiCl2H2)+3 p(SiClH 3)+4 p(SiH 4)+p(HCl)+2 p(H2)

SiCl4(g)+2H2O(g)? SiO2(s)+4HCl(g) (1500?C)

岐化反应

如 GeI2 变价为另一种更稳定的化合物和 Ge 的反应

2GeI2(g)? Ge(s)+GeI4(g)

(300? 600?C)

置换反应

如不同化合物中的元素改变结合对象得到 SiC 的反应

SiCl4(g)+CH4(g)? SiC(s)+4HCl(g)

=常数

即给定气体的总压力和系统初始时的 Cl/H原子比。 由8个方程即可求解八个气体组分的分压力

各种Si-Cl-H化 合物的标准生 成自由能随温 度的变化

化学反应 : SiCl 4+2H 2? Si+4HCl ……

由标准自由能变 化? G?可确定反应

的平衡常数 Ki

不同温度、 0.1MPa、 Cl/H=0.01时 Si-Cl-H系统的 平衡气相组成

化学气相沉积的温度范围

与 PVD 时不同,CVD 过程的温度一般 也比较高(随需求不同而不同),因为较高 的温度有助于提高薄膜的沉积速率。此时

p(SiCl4)+p(SiCl3H)+p(SiCl2H2)+p(SiClH3)+p(SiH4) +p(SiCl 2)+p(HCl)+ p(H2)

=0.1MPa

Cl ? 4 p(SiCl4)+3 p(SiCl 3H)+2 p(SiCl2H2)+p(SiClH 3)+2 p(SiCl2)+p(HCl) H p(SiCl 3H)+2 p(SiCl2H2)+3 p(SiClH 3)+4 p(SiH 4)+p(HCl)+2 p(H2)

SiCl4(g)+2H2O(g)? SiO2(s)+4HCl(g) (1500?C)

岐化反应

如 GeI2 变价为另一种更稳定的化合物和 Ge 的反应

2GeI2(g)? Ge(s)+GeI4(g)

(300? 600?C)

置换反应

如不同化合物中的元素改变结合对象得到 SiC 的反应

SiCl4(g)+CH4(g)? SiC(s)+4HCl(g)

=常数

即给定气体的总压力和系统初始时的 Cl/H原子比。 由8个方程即可求解八个气体组分的分压力

各种Si-Cl-H化 合物的标准生 成自由能随温 度的变化

化学反应 : SiCl 4+2H 2? Si+4HCl ……

由标准自由能变 化? G?可确定反应

的平衡常数 Ki

不同温度、 0.1MPa、 Cl/H=0.01时 Si-Cl-H系统的 平衡气相组成

化学气相沉积的温度范围

与 PVD 时不同,CVD 过程的温度一般 也比较高(随需求不同而不同),因为较高 的温度有助于提高薄膜的沉积速率。此时

第六讲_化学气相沉积(CVD)技术ppt课件

aAbB cC

其自由能的变化为

G cGC aGA bGB

其中,a、b、c 是反应物、反应产物的摩尔数。由此

G

G

RTln

aCc aAa aBb

G RTlnK

ai 为物质的活度,它相当于其有效浓度。G是反应的标 准自由能变化。

由G,可确定 CVD 反应进行的方向。

例: CVD 过程的热力学考虑

例如,考虑下述的薄膜沉积反应的可能性

(1400C)

化学气相沉积反应的类型

气相输运

如将某一物质先在高温处升华

2CdTe(s)2Cd(g)+Te2(g) 然后使其在低温处冷凝的可逆反应

(T1, T2 )

显然,这实际上是一种利用物理现象的 PVD 过程,但它在 设备、物质传输及反应的热力学、动力学分析方面却完全与 CVD 过程相类似

就象沉积太阳能电池CdTe薄膜的密闭容器升华技术 (Close-Spaced Sublimation,CSS)

化学气相沉积的气压环境

与 PVD 时不同,CVD 过程的气压一般 比较高(随需求不同而不同),因为较高的 气压有助于提高薄膜的沉积速率。此时

气体的流动状态多处于粘滞流状态 气体分子的运动路径不再是直线 气体分子在衬底上的沉积几率不再是接近

100%,而是取决于气压、温度、气体组成、 气体激发状态、薄膜表面状态等多个因素 这也决定了 CVD 薄膜可被均匀地涂覆在复 杂零件的表面,而较少受到 PVD 时阴影效 应的影响

第六讲

薄膜材料的CVD方法

Preparation of thin films by CVD methods

提要

CVD 过程中典型的化学反应 CVD 过程的热力学 CVD 过程的动力学 CVD 过程的数值模拟技术 CVD 薄膜沉积装置

Chapter_6-气相沉积

在低于熔点时,元素的蒸气压已较高 ( 如 Cr 、 Ti、Mo、Fe、Si等)。此时,直接利用由固态 物质的升华现象,即可实现元素的热蒸发 即使是到了元素的熔点以上,其平衡蒸气压 也低于10-1Pa。此时,需要将物质加热到其熔 点以上。大多数金属的热蒸发属于这种情况

石墨没有熔点,而其升华温度又很高,因而多利 用石墨电极的放电过程来使碳元素发生热蒸 发

合金中各元素的热蒸发

MBE分子束外延 growth for the process A+B2→AB2

反应蒸镀就是在蒸镀金属过程中充入某些 活性气体,使活性气体的原子、分子和蒸 发的金属原子、低价化合物分子在基板表 面沉积过程中发生反应,从而形成化合物 薄膜的方法。

三、蒸发薄膜沉积法的优点与缺点

(3)气相物质的沉积

气相物质在基片上沉积是一个凝聚过程。 根据凝聚条件的不同,可以形成非晶态膜、多晶 膜或单晶膜。 镀料原子在沉积时,可与其它活性气体分子发生 化学反应而形成化合物膜,称为反应镀。 在镀料原子凝聚成膜的过程中,还可以同时用具 有一定能量的离子轰击膜层,目的是改变膜层的 结构和性能,这种镀膜技术称为离子镀。

三、 蒸镀工艺

蒸镀工艺:基材表面清洁--蒸发源加热镀膜材料--镀膜材 料蒸发(或升华)--真空室内形成饱和蒸气--蒸气在基材表面 凝聚、沉积成膜。 蒸发镀膜的基本过程: 关闭充气阀和高真空阀等阀门,通过机械泵对钟罩进行预 抽气; 当压强达到1~10 Pa后,关闭低真空阀,打开高真空阀, 通过扩散泵和机械泵串联对钟罩进行抽气,一旦钟罩内的 压强达到所需要的数值后,便可以对蒸发源加热进行蒸镀; 蒸镀完毕后,关闭高真空阀,通过充气阀向钟罩内放气; 然后打开钟罩,取出蒸镀好的基片或工件。 重新装入膜料,更换待镀基片或工件,放下钟罩,可以重 复以上步骤,再次进行蒸镀。

石墨没有熔点,而其升华温度又很高,因而多利 用石墨电极的放电过程来使碳元素发生热蒸 发

合金中各元素的热蒸发

MBE分子束外延 growth for the process A+B2→AB2

反应蒸镀就是在蒸镀金属过程中充入某些 活性气体,使活性气体的原子、分子和蒸 发的金属原子、低价化合物分子在基板表 面沉积过程中发生反应,从而形成化合物 薄膜的方法。

三、蒸发薄膜沉积法的优点与缺点

(3)气相物质的沉积

气相物质在基片上沉积是一个凝聚过程。 根据凝聚条件的不同,可以形成非晶态膜、多晶 膜或单晶膜。 镀料原子在沉积时,可与其它活性气体分子发生 化学反应而形成化合物膜,称为反应镀。 在镀料原子凝聚成膜的过程中,还可以同时用具 有一定能量的离子轰击膜层,目的是改变膜层的 结构和性能,这种镀膜技术称为离子镀。

三、 蒸镀工艺

蒸镀工艺:基材表面清洁--蒸发源加热镀膜材料--镀膜材 料蒸发(或升华)--真空室内形成饱和蒸气--蒸气在基材表面 凝聚、沉积成膜。 蒸发镀膜的基本过程: 关闭充气阀和高真空阀等阀门,通过机械泵对钟罩进行预 抽气; 当压强达到1~10 Pa后,关闭低真空阀,打开高真空阀, 通过扩散泵和机械泵串联对钟罩进行抽气,一旦钟罩内的 压强达到所需要的数值后,便可以对蒸发源加热进行蒸镀; 蒸镀完毕后,关闭高真空阀,通过充气阀向钟罩内放气; 然后打开钟罩,取出蒸镀好的基片或工件。 重新装入膜料,更换待镀基片或工件,放下钟罩,可以重 复以上步骤,再次进行蒸镀。