低氮燃烧器技术规范

相关主题

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图4

S≤10mm,C≤3mm, S>10mm时,C≤0.1S+2mm,

图5

3.2.10 燃烧器箱体尺寸偏差(包括二次风门和连接体及连接法兰)应符合表 2 规定。

图6

图7

序号 1 2 3 4

5 6 7

8

9

名称

符号

箱体整体平面度(指箱体钢板) ΔA

箱体总高度偏差(见图 6)

ΔH

箱体棱角直线度

ΔW

箱体对角线之差及连接法兰上 螺孔的对角线之差

图1

拼接钢板或型钢厚度 S(mm) 1<S≤4

4<S≤12

12<S≤18

>18

允许错边δ(mm)

≤0.5

≤1.0

≤1.5

≤2

3.2.5 钢板件、型钢件的拼接坡口和拼接焊缝尺寸应符合设计图样和工艺文件的规定。 3.2.6 钢板卷制的圆筒、圆锥件端面与轴线的垂直度为(见图 2)

图2

3.2.7 圆筒、圆锥件的内外圆卷筒椭圆度偏差(见图 3)

成断续的几处。 3.3.7 按图纸要求进行焊接,确保焊接件各类尺寸的正确性;焊后不允许有明显的变形,确 保安装尺寸正确,必要时焊后应对工件进行校正。 3.3.8 焊缝宽度要均匀,最大宽度 Cmax 和最小宽度 Cmin 的差值,在任意 50MM 范围内不得 大于 4MM,整个焊缝长度范围内不得大于 5MM; 3.3.9 焊缝与母材之间应平滑过渡,以减少应力集中,焊缝余高不应太大,一般为 0~3MM。 3.3.10 图纸上未标注焊接后磨平粗糙度的焊缝磨平后表面粗糙度为 Ra12.5。 3.4 装配: 3.4.1 装配前应领会设计意图,清楚介质的流向、耐磨层的朝向、焊接装配间隙等要符合图 纸要求。 3.4.2 燃烧器的安装角号,上下左右位置必须符合设计要求,不允许出现装错,装反现象。 3.4.3 燃烧器内同一轴线的各部件组装后,未注同轴度偏差≤φ3 3.4.4 筒体端面,喷口端面与轴线垂直,允许偏差<2mm。 3.4.5 摆动喷嘴与风箱口的单边间隙约 12~16mm。 3.4.6 装配后间隙应按设计图纸规定进行严格控制。装配间隙应调整均匀,以防止运行中, 间隙窜动偏向一侧而造成摆动卡涩。 3.4.7 装配后应达到: 3.4.7.1 各摆(转)动装置动作灵活,位置准确。无任何卡、擦、碰等异常现象。 3.4.7.2 喷口摆动幅度应达到设计图样的规定,摆动角度和二次风门的实际开度与调节机构 指示位置一致,操作装置应灵活可靠。 3.4.7.3 燃烧器装配时,所有转动轴孔处涂以耐高温的润滑剂。 3.4.7.4 对于有摆动要求的煤粉燃烧器,为了确保喷嘴能自由摆动,一次风室喷嘴,煤粉喷 嘴与密封板之间装配后间隙除图样规定的之外应按图 13 所示间隙严格控制。

图13

3.4.7.5 厂内进行组装后,喷口摆动和风门挡板开闭调试保证摆动灵活到位,风门开关位置 准确。关闭后保证漏风间隙达到图纸要求上下偏差 1mm 以内。摆动指针和风门挡板指针需 指示准确。出厂时喷口应调整到水平位置,且左右方向处于风室正中,同时摆动指示指针在 0 位。

3.5 保温:

3.5.1 燃烧器的保温应符合设计图样的要求,保温材料采用硅酸铝板,厚度要求 150mm。 3.5.2 保温层内、外层之间,应错缝布置,施工者应将所有的对接缝密封,使对接缝间不存 在任何间隙,必要时,可用手工向接缝处填充硅酸铝碎絮。 3.5.3 保温层用保温针固定,保温层外罩铁丝网,最后用自锁压板固定,压板应压入保温层 中,压板压紧后将保温针头弯倒以固定压板。保温材料应填充紧密,绑扎牢固,厚度均匀, 饱满。 3.5.4 出厂产品的保温在焊接护板内部,因此必须在加工过程中保证。现场的外保温,要对 安装单位严格要求、监督检查。对于现场吊装作业过程中对燃烧器、燃尽风上下端面保温的 破坏应在安装后期进行恢复并加强保温。保温施工图应对此处有明确技术要求。

低 NOx 燃烧器加工技术规范

1 适用范围: 本技术规范适用于本公司低 NOx 燃烧器结构件的制造及检验。 凡产品图样、技术文件和订货技术条件无特殊要求时,均应符合本通用技术要求。

2 引用标准: JB/T4194-1999 《锅炉直流式煤粉燃烧器 制造技术条件》 JB/T1620-93 《锅炉钢结构技术条件》 DL/T869-2004 《火电发电厂焊接技术规程》 DL/T776-2001 《火电发电厂保温材料技术条件》 JB/T 1615-1991 《锅炉 油漆和包装技术条件》

相邻喷口中心距偏差(见图 8)

喷口中心偏移量(见图 8)

喷口端面宽度偏差(见图 8) 喷口端面高度偏差(见图 8)

喷口端面的对角线之差 圆形喷口端面最大外径和最小外 径之差 圆形喷口的内筒与外筒的同轴度

符号 ΔH

Δh δ

Δb Δh ΔL Δd

aபைடு நூலகம்

偏差值 当 H≤2.5m 时,ΔH≤4mm 当 2.5m<H≤5m 时,ΔH≤6mm 当 H>5m 时,ΔH≤8mm 当 h≤500mm 时,Δh≤3mm 当 h>500mm 时,Δh≤5mm 用耐热不锈钢板制成的喷口,δ≤3mm 用耐热铸钢(铸铁)制成的喷口,δ≤3mm Δb≤b/100,且Δb≤3m m 当 h1≤300mm 时,Δh1≤2.5mm 当 h1>300mm 时,Δh1≤4mm ΔL≤3mm Δd≤d/100,且Δd≤4mm (d 为喷口名义外径) a≤φ4mm

ΔT≤3mm

在任意每米长度内,ΔW1≤1mm 且在全长范围内:当全长≤5m 时,ΔW1≤4mm 当全长>5m 时,ΔW1≤6mm 在任意每平米的面积范围,ΔA≤2mm 且在总面积内≤6mm

3.2.11 燃烧器喷口(或喷嘴)的尺寸偏差应符合表 3 规定。

序号 1

2 3 4 5 6 7 8

名称 上下两端喷口之间的总高度偏差 (见图 8)

Δγ

箱体及连接法兰宽度偏差 连接法兰与箱体垂直度(见图 6) f

连接法兰上相邻两螺孔(或腰形 孔)中心距偏差(见图 7) 连接法兰上两端部螺孔(或腰形 孔)中心距偏差(见图 7) 连接法兰面直线度

Δt ΔT ΔW1

连接法兰面平面度

ΔA1

偏差值 在任意每平米的面积范围内,ΔA≤3mm, 且在总面积内 ≤8mm 当 H≤5m 时,ΔH≤6mm 当 H>5m 时,ΔH≤8mm 当名义尺寸≤5m 时,ΔW≤6mm 当名义尺寸>5m 时,ΔW≤8mm 当对角线长度γ≤2.5m 时,Δγ≤4mm 当对角线长度 2.5m<γ≤5m 时,Δγ≤6mm 当对角线长度γ>5m 时,Δγ≤8mm ±6mm 当法兰长度≤5m 时,f≤6mm 当法兰长度>5m 时,f≤8mm Δt≤1.5mm

图11

图12

图9

图10

3.3 焊接

3.3.1 焊缝尺寸形状应按图样规定。焊缝起弧和收弧处为满焊。 3.3.2 焊缝表面不得有裂纹、固体夹渣、未融合和未焊透、烧穿等缺陷。 3.3.3 对用于吊架的承载焊缝除符合上述规定外,焊缝表面还不得存在气孔和咬边。 3.3.4 焊缝咬边深度不得大于 0.5mm,对断续焊缝其咬边长度不得超过每段长度的 25%;单 段单侧咬边长度不得超过 60mm;对每条连续焊缝,每米焊缝长度内咬边长度累计不得超过 120mm。 3.3.5 在任意 150mm 长度内的焊缝表面,气孔数不超过 5 个,并不得存在贯穿性气孔,其中 对直径为 1~2mm 的气孔数不超过 1 个,否则应焊补修磨。 3.3.6 避免出现漏焊、少焊、以及焊缝不正确现象,如有些关键地方要求连续焊缝,不可焊

9

圆形喷口直径的圆度

当喷口直径 d≤400mm 时,其圆度为 3mm

当喷口直径>400mm 时,其圆度为 4mm

10 喷口最大伸出长度与最小伸出长 ΔL ΔL≤5mm

度之差(见图 8)

注:对铸件,Δb 、Δh1、 ΔL 的数值可放宽 2mm

图8

3.2.12 燃烧器上风管法兰接口尺寸偏差按表 4 规定。

3.6 油漆、包装与运输

3.6.1设备出厂时,零部件的包装应符合JB/T 1615-1991 《锅炉 油漆和包装技术条件》的 规定。 3.6.2 耐热不锈钢喷口不必涂漆,保持金属本色。 3.6.3 带有水冷套的燃烧器应尽量与水冷套组装后包装出厂。 3.6.4 运输时,风门挡板处于关闭位置并固定,喷口、转动臂连接杆均应固定。 3.6.5 包装箱外侧应有明显的文字说明,如:设备名称、用途及运输、储存安全注意事 项等。包装箱内附带下列文件:装箱单、产品使用说明书、产品检验合格证书、安装指示 图等。

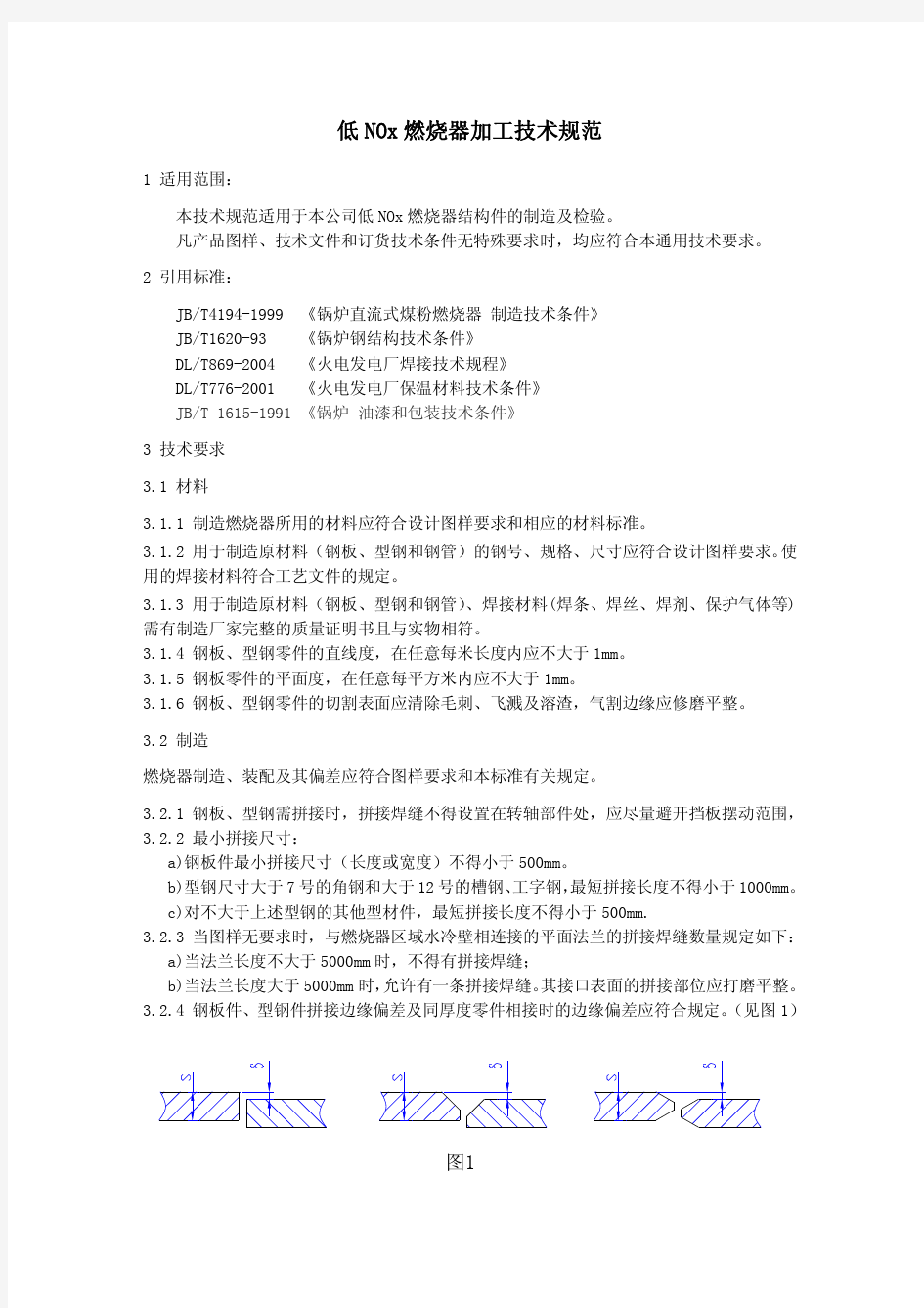

a)钢板件最小拼接尺寸(长度或宽度)不得小于 500mm。 b)型钢尺寸大于 7 号的角钢和大于 12 号的槽钢、工字钢,最短拼接长度不得小于 1000mm。 c)对不大于上述型钢的其他型材件,最短拼接长度不得小于 500mm. 3.2.3 当图样无要求时,与燃烧器区域水冷壁相连接的平面法兰的拼接焊缝数量规定如下: a)当法兰长度不大于 5000mm 时,不得有拼接焊缝; b)当法兰长度大于 5000mm 时,允许有一条拼接焊缝。其接口表面的拼接部位应打磨平整。 3.2.4 钢板件、型钢件拼接边缘偏差及同厚度零件相接时的边缘偏差应符合规定。(见图 1)

风管法兰端面与风管轴心线的垂直度(见图 9) f

法兰上相邻两螺孔中心距偏差(见图 7)

Δt

法兰上两端螺孔中心距偏差(见图 7)

ΔT

圆形法兰上螺孔中心圆半径偏差(见图 12) ΔR

偏差值 当 H≤5m 时,ΔH≤8mm 当 H>5m 时,ΔH≤10mm ΔA≤3mm 平面度为 1.5mm Δh≤5m m δ≤5mm ΔL≤5mm Δl≤3mm 法兰为矩形时, f≤3mm 法兰为圆形时, 当外径 D≤500mm 时,f≤2mm 当外径 D>500mm 时,f≤3mm Δt≤1.5mm ΔT≤2mm ΔR≤21mm

Dmax-Dmin≤1/100Dw

图3

3.2.8 矩形喷口端面处的尺寸偏差为(见图 4): 3.2.9 圆筒零件纵向拼缝处的棱角(不包括焊缝)偏差(见图 5)。

1.当宽度b≤400mm时,Δb为±3mm, 对角线之差┃L1-L2┃≤3mm

2.当宽度b>400mm时,Δb为±4mm, 对角线之差┃L1-L2┃≤4mm

3 技术要求 3.1 材料 3.1.1 制造燃烧器所用的材料应符合设计图样要求和相应的材料标准。 3.1.2 用于制造原材料(钢板、型钢和钢管)的钢号、规格、尺寸应符合设计图样要求。使 用的焊接材料符合工艺文件的规定。 3.1.3 用于制造原材料(钢板、型钢和钢管)、焊接材料(焊条、焊丝、焊剂、保护气体等) 需有制造厂家完整的质量证明书且与实物相符。 3.1.4 钢板、型钢零件的直线度,在任意每米长度内应不大于 1mm。 3.1.5 钢板零件的平面度,在任意每平方米内应不大于 1mm。 3.1.6 钢板、型钢零件的切割表面应清除毛刺、飞溅及溶渣,气割边缘应修磨平整。 3.2 制造 燃烧器制造、装配及其偏差应符合图样要求和本标准有关规定。 3.2.1 钢板、型钢需拼接时,拼接焊缝不得设置在转轴部件处,应尽量避开挡板摆动范围, 3.2.2 最小拼接尺寸:

序号 1

2 3 4 5 6 7 8

9 10 11

名称

符号

上下两端风管接口之间的总高度偏差(见图 9) ΔH

法兰平面高度偏差(见图 9、图 11)

ΔA

风门孔法兰接口表面平面度

相邻法兰中心线偏差(见图 9)

Δh

法兰中心偏移量(见图 10)

δ

风管中心至法兰平面尺寸偏差(见图 11)

ΔL

法兰内边对角线之差

Δl

S≤10mm,C≤3mm, S>10mm时,C≤0.1S+2mm,

图5

3.2.10 燃烧器箱体尺寸偏差(包括二次风门和连接体及连接法兰)应符合表 2 规定。

图6

图7

序号 1 2 3 4

5 6 7

8

9

名称

符号

箱体整体平面度(指箱体钢板) ΔA

箱体总高度偏差(见图 6)

ΔH

箱体棱角直线度

ΔW

箱体对角线之差及连接法兰上 螺孔的对角线之差

图1

拼接钢板或型钢厚度 S(mm) 1<S≤4

4<S≤12

12<S≤18

>18

允许错边δ(mm)

≤0.5

≤1.0

≤1.5

≤2

3.2.5 钢板件、型钢件的拼接坡口和拼接焊缝尺寸应符合设计图样和工艺文件的规定。 3.2.6 钢板卷制的圆筒、圆锥件端面与轴线的垂直度为(见图 2)

图2

3.2.7 圆筒、圆锥件的内外圆卷筒椭圆度偏差(见图 3)

成断续的几处。 3.3.7 按图纸要求进行焊接,确保焊接件各类尺寸的正确性;焊后不允许有明显的变形,确 保安装尺寸正确,必要时焊后应对工件进行校正。 3.3.8 焊缝宽度要均匀,最大宽度 Cmax 和最小宽度 Cmin 的差值,在任意 50MM 范围内不得 大于 4MM,整个焊缝长度范围内不得大于 5MM; 3.3.9 焊缝与母材之间应平滑过渡,以减少应力集中,焊缝余高不应太大,一般为 0~3MM。 3.3.10 图纸上未标注焊接后磨平粗糙度的焊缝磨平后表面粗糙度为 Ra12.5。 3.4 装配: 3.4.1 装配前应领会设计意图,清楚介质的流向、耐磨层的朝向、焊接装配间隙等要符合图 纸要求。 3.4.2 燃烧器的安装角号,上下左右位置必须符合设计要求,不允许出现装错,装反现象。 3.4.3 燃烧器内同一轴线的各部件组装后,未注同轴度偏差≤φ3 3.4.4 筒体端面,喷口端面与轴线垂直,允许偏差<2mm。 3.4.5 摆动喷嘴与风箱口的单边间隙约 12~16mm。 3.4.6 装配后间隙应按设计图纸规定进行严格控制。装配间隙应调整均匀,以防止运行中, 间隙窜动偏向一侧而造成摆动卡涩。 3.4.7 装配后应达到: 3.4.7.1 各摆(转)动装置动作灵活,位置准确。无任何卡、擦、碰等异常现象。 3.4.7.2 喷口摆动幅度应达到设计图样的规定,摆动角度和二次风门的实际开度与调节机构 指示位置一致,操作装置应灵活可靠。 3.4.7.3 燃烧器装配时,所有转动轴孔处涂以耐高温的润滑剂。 3.4.7.4 对于有摆动要求的煤粉燃烧器,为了确保喷嘴能自由摆动,一次风室喷嘴,煤粉喷 嘴与密封板之间装配后间隙除图样规定的之外应按图 13 所示间隙严格控制。

图13

3.4.7.5 厂内进行组装后,喷口摆动和风门挡板开闭调试保证摆动灵活到位,风门开关位置 准确。关闭后保证漏风间隙达到图纸要求上下偏差 1mm 以内。摆动指针和风门挡板指针需 指示准确。出厂时喷口应调整到水平位置,且左右方向处于风室正中,同时摆动指示指针在 0 位。

3.5 保温:

3.5.1 燃烧器的保温应符合设计图样的要求,保温材料采用硅酸铝板,厚度要求 150mm。 3.5.2 保温层内、外层之间,应错缝布置,施工者应将所有的对接缝密封,使对接缝间不存 在任何间隙,必要时,可用手工向接缝处填充硅酸铝碎絮。 3.5.3 保温层用保温针固定,保温层外罩铁丝网,最后用自锁压板固定,压板应压入保温层 中,压板压紧后将保温针头弯倒以固定压板。保温材料应填充紧密,绑扎牢固,厚度均匀, 饱满。 3.5.4 出厂产品的保温在焊接护板内部,因此必须在加工过程中保证。现场的外保温,要对 安装单位严格要求、监督检查。对于现场吊装作业过程中对燃烧器、燃尽风上下端面保温的 破坏应在安装后期进行恢复并加强保温。保温施工图应对此处有明确技术要求。

低 NOx 燃烧器加工技术规范

1 适用范围: 本技术规范适用于本公司低 NOx 燃烧器结构件的制造及检验。 凡产品图样、技术文件和订货技术条件无特殊要求时,均应符合本通用技术要求。

2 引用标准: JB/T4194-1999 《锅炉直流式煤粉燃烧器 制造技术条件》 JB/T1620-93 《锅炉钢结构技术条件》 DL/T869-2004 《火电发电厂焊接技术规程》 DL/T776-2001 《火电发电厂保温材料技术条件》 JB/T 1615-1991 《锅炉 油漆和包装技术条件》

相邻喷口中心距偏差(见图 8)

喷口中心偏移量(见图 8)

喷口端面宽度偏差(见图 8) 喷口端面高度偏差(见图 8)

喷口端面的对角线之差 圆形喷口端面最大外径和最小外 径之差 圆形喷口的内筒与外筒的同轴度

符号 ΔH

Δh δ

Δb Δh ΔL Δd

aபைடு நூலகம்

偏差值 当 H≤2.5m 时,ΔH≤4mm 当 2.5m<H≤5m 时,ΔH≤6mm 当 H>5m 时,ΔH≤8mm 当 h≤500mm 时,Δh≤3mm 当 h>500mm 时,Δh≤5mm 用耐热不锈钢板制成的喷口,δ≤3mm 用耐热铸钢(铸铁)制成的喷口,δ≤3mm Δb≤b/100,且Δb≤3m m 当 h1≤300mm 时,Δh1≤2.5mm 当 h1>300mm 时,Δh1≤4mm ΔL≤3mm Δd≤d/100,且Δd≤4mm (d 为喷口名义外径) a≤φ4mm

ΔT≤3mm

在任意每米长度内,ΔW1≤1mm 且在全长范围内:当全长≤5m 时,ΔW1≤4mm 当全长>5m 时,ΔW1≤6mm 在任意每平米的面积范围,ΔA≤2mm 且在总面积内≤6mm

3.2.11 燃烧器喷口(或喷嘴)的尺寸偏差应符合表 3 规定。

序号 1

2 3 4 5 6 7 8

名称 上下两端喷口之间的总高度偏差 (见图 8)

Δγ

箱体及连接法兰宽度偏差 连接法兰与箱体垂直度(见图 6) f

连接法兰上相邻两螺孔(或腰形 孔)中心距偏差(见图 7) 连接法兰上两端部螺孔(或腰形 孔)中心距偏差(见图 7) 连接法兰面直线度

Δt ΔT ΔW1

连接法兰面平面度

ΔA1

偏差值 在任意每平米的面积范围内,ΔA≤3mm, 且在总面积内 ≤8mm 当 H≤5m 时,ΔH≤6mm 当 H>5m 时,ΔH≤8mm 当名义尺寸≤5m 时,ΔW≤6mm 当名义尺寸>5m 时,ΔW≤8mm 当对角线长度γ≤2.5m 时,Δγ≤4mm 当对角线长度 2.5m<γ≤5m 时,Δγ≤6mm 当对角线长度γ>5m 时,Δγ≤8mm ±6mm 当法兰长度≤5m 时,f≤6mm 当法兰长度>5m 时,f≤8mm Δt≤1.5mm

图11

图12

图9

图10

3.3 焊接

3.3.1 焊缝尺寸形状应按图样规定。焊缝起弧和收弧处为满焊。 3.3.2 焊缝表面不得有裂纹、固体夹渣、未融合和未焊透、烧穿等缺陷。 3.3.3 对用于吊架的承载焊缝除符合上述规定外,焊缝表面还不得存在气孔和咬边。 3.3.4 焊缝咬边深度不得大于 0.5mm,对断续焊缝其咬边长度不得超过每段长度的 25%;单 段单侧咬边长度不得超过 60mm;对每条连续焊缝,每米焊缝长度内咬边长度累计不得超过 120mm。 3.3.5 在任意 150mm 长度内的焊缝表面,气孔数不超过 5 个,并不得存在贯穿性气孔,其中 对直径为 1~2mm 的气孔数不超过 1 个,否则应焊补修磨。 3.3.6 避免出现漏焊、少焊、以及焊缝不正确现象,如有些关键地方要求连续焊缝,不可焊

9

圆形喷口直径的圆度

当喷口直径 d≤400mm 时,其圆度为 3mm

当喷口直径>400mm 时,其圆度为 4mm

10 喷口最大伸出长度与最小伸出长 ΔL ΔL≤5mm

度之差(见图 8)

注:对铸件,Δb 、Δh1、 ΔL 的数值可放宽 2mm

图8

3.2.12 燃烧器上风管法兰接口尺寸偏差按表 4 规定。

3.6 油漆、包装与运输

3.6.1设备出厂时,零部件的包装应符合JB/T 1615-1991 《锅炉 油漆和包装技术条件》的 规定。 3.6.2 耐热不锈钢喷口不必涂漆,保持金属本色。 3.6.3 带有水冷套的燃烧器应尽量与水冷套组装后包装出厂。 3.6.4 运输时,风门挡板处于关闭位置并固定,喷口、转动臂连接杆均应固定。 3.6.5 包装箱外侧应有明显的文字说明,如:设备名称、用途及运输、储存安全注意事 项等。包装箱内附带下列文件:装箱单、产品使用说明书、产品检验合格证书、安装指示 图等。

a)钢板件最小拼接尺寸(长度或宽度)不得小于 500mm。 b)型钢尺寸大于 7 号的角钢和大于 12 号的槽钢、工字钢,最短拼接长度不得小于 1000mm。 c)对不大于上述型钢的其他型材件,最短拼接长度不得小于 500mm. 3.2.3 当图样无要求时,与燃烧器区域水冷壁相连接的平面法兰的拼接焊缝数量规定如下: a)当法兰长度不大于 5000mm 时,不得有拼接焊缝; b)当法兰长度大于 5000mm 时,允许有一条拼接焊缝。其接口表面的拼接部位应打磨平整。 3.2.4 钢板件、型钢件拼接边缘偏差及同厚度零件相接时的边缘偏差应符合规定。(见图 1)

风管法兰端面与风管轴心线的垂直度(见图 9) f

法兰上相邻两螺孔中心距偏差(见图 7)

Δt

法兰上两端螺孔中心距偏差(见图 7)

ΔT

圆形法兰上螺孔中心圆半径偏差(见图 12) ΔR

偏差值 当 H≤5m 时,ΔH≤8mm 当 H>5m 时,ΔH≤10mm ΔA≤3mm 平面度为 1.5mm Δh≤5m m δ≤5mm ΔL≤5mm Δl≤3mm 法兰为矩形时, f≤3mm 法兰为圆形时, 当外径 D≤500mm 时,f≤2mm 当外径 D>500mm 时,f≤3mm Δt≤1.5mm ΔT≤2mm ΔR≤21mm

Dmax-Dmin≤1/100Dw

图3

3.2.8 矩形喷口端面处的尺寸偏差为(见图 4): 3.2.9 圆筒零件纵向拼缝处的棱角(不包括焊缝)偏差(见图 5)。

1.当宽度b≤400mm时,Δb为±3mm, 对角线之差┃L1-L2┃≤3mm

2.当宽度b>400mm时,Δb为±4mm, 对角线之差┃L1-L2┃≤4mm

3 技术要求 3.1 材料 3.1.1 制造燃烧器所用的材料应符合设计图样要求和相应的材料标准。 3.1.2 用于制造原材料(钢板、型钢和钢管)的钢号、规格、尺寸应符合设计图样要求。使 用的焊接材料符合工艺文件的规定。 3.1.3 用于制造原材料(钢板、型钢和钢管)、焊接材料(焊条、焊丝、焊剂、保护气体等) 需有制造厂家完整的质量证明书且与实物相符。 3.1.4 钢板、型钢零件的直线度,在任意每米长度内应不大于 1mm。 3.1.5 钢板零件的平面度,在任意每平方米内应不大于 1mm。 3.1.6 钢板、型钢零件的切割表面应清除毛刺、飞溅及溶渣,气割边缘应修磨平整。 3.2 制造 燃烧器制造、装配及其偏差应符合图样要求和本标准有关规定。 3.2.1 钢板、型钢需拼接时,拼接焊缝不得设置在转轴部件处,应尽量避开挡板摆动范围, 3.2.2 最小拼接尺寸:

序号 1

2 3 4 5 6 7 8

9 10 11

名称

符号

上下两端风管接口之间的总高度偏差(见图 9) ΔH

法兰平面高度偏差(见图 9、图 11)

ΔA

风门孔法兰接口表面平面度

相邻法兰中心线偏差(见图 9)

Δh

法兰中心偏移量(见图 10)

δ

风管中心至法兰平面尺寸偏差(见图 11)

ΔL

法兰内边对角线之差

Δl