树脂砂轮混料工艺

呋喃树脂砂混制工艺(精)

特点

适用范围 粘度(20℃) 密度(20℃) 技 术 指 标 糠醇定值 加入量 含氮量 水 分 游离甲醛

2.呋喃树脂砂混砂配比及工艺

混 砂 配 比

砂(21组) 树脂(占砂质量) 固化剂 (占树脂质量) 混砂工艺 树脂加入量% 固化剂加入量 (占树脂质量%) 脱模时间min 1h 抗拉 强度 4h 24h 备 注 注意事项 1 40 20~35 0.20 1.45 100% 0.8%~1.2% 20%~60% 100% 0.8%~1.2% 30%~70%

呋喃树脂砂混制工艺

(二)呋喃树脂砂混制工艺

1.呋喃树脂性能指标

树脂牌号 编 号 FL102 SQ003 FL104 SQ004 FL105 SQ005

外 观

淡黄色至红棕色透明液体

粘度低,易混砂,型砂流动性 好;气味小,游离甲醛含 量低,减轻环境污染,改 善了工作环境;树脂砂强 度高,保证铸件质量,降 低生产成本 灰铸铁件、有色铸件 ≤30mPa.s 1.15~1.18g/㎝3 (83±1)% ≤0.42% ≤7.0% ≤0.3%

淡黄色透明液体

粘度低,易混砂,型砂流动 性好;气味小,游离甲 醛含量低,减轻环境污 染,改善了工作环境; 含氮量低,可避免铸件 产生氮气孔 铸纲件、球铁件 ≤20mPa.s 1.15~1.18g/㎝3 (95±1)% ≤1.5% ≤3.0% ≤0.3%

淡褐色透明液体

粘度低,易混砂,型砂流 动性好;无氮,铸件 不会产生氮气孔缺陷; 强度高,可降低树脂 用量,降低成本,保 证铸件质量 各种铸钢件、大型球铁件 ≤30mPa.s 1.15~1.20g/㎝3 (90±1)% 0 ≤2.0% ≤0.3%

工 艺 性 能

当温度在25~35℃,相对湿度为70%~80%(夏季)时,用GSO4号固化剂 当温度在15~25℃,相对湿度为50%~70%(春秋季)时,用GSO3号固化剂 当温度在5~15℃,相对湿度为60%~70%(冬季)时,用GSO9号固化剂 当树脂与皮肤接触时。可能会对个别人产生轻微刺激作用,操作者应戴防护手套

砂轮的制造工艺

砂轮的制造工艺

砂轮的制造工艺主要包括选材、配方、配胶、成型、烧结和修整等步骤。

1. 选材:选择适合制造砂轮的磨料和粘结剂材料。

常用的磨料包括氧化铝、碳化硅、氮化硼等;粘结剂常用的有陶瓷粘结剂、树脂粘结剂和橡胶粘结剂等。

2. 配方:根据需要制造的砂轮的硬度、强度、耐磨性等特性,合理配比磨料和粘结剂的比例。

配方的设计对砂轮的性能有重要影响。

3. 配胶:将粘结剂与磨料混合搅拌,使其均匀分布。

配胶过程中需要控制配胶时间、温度和湿度等参数,以确保胶结剂和磨料充分结合。

4. 成型:将配胶好的磨料和粘结剂放入模具中,经过压制使其成型。

成型方式有冷压成型和热压成型两种,选择合适的成型方式可以提高砂轮的成型质量。

5. 烧结:将已成型的砂轮放入窑炉中进行高温烧结。

烧结过程中粘结剂在高温下熔化,使磨料固化成一体,形成坚固结构。

6. 修整:对砂轮进行修整,修整包括修整外径和修整侧面两个步骤。

修整外径是在砂轮切割机上进行,主要目的是得到平整的边缘;修整侧面是通过在砂轮上切入沙眼来使砂轮两侧平行。

以上是砂轮的一般制造工艺,不同类型的砂轮可能有一些差异。

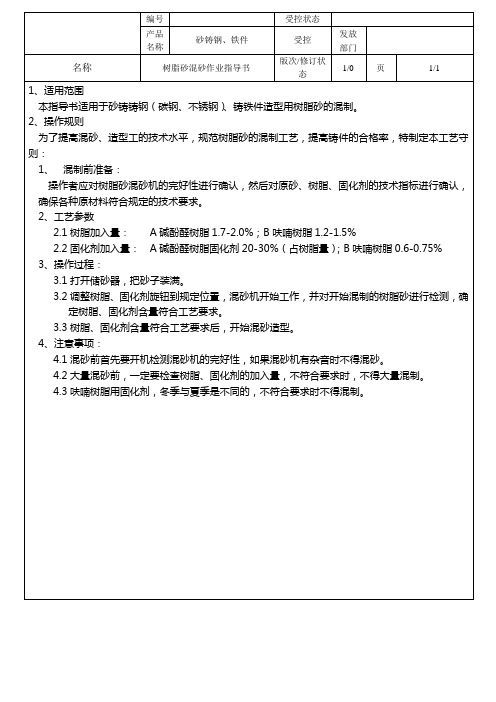

树脂砂混砂作业指导书

编号受控状态

产品名称砂铸钢、铁件受控

发放

部门

名称树脂砂混砂作业指导书版次/修订状

态

1/0 页1/1

1、适用范围

本指导书适用于砂铸铸钢(碳钢、不锈钢)、铸铁件造型用树脂砂的混制。

2、操作规则

为了提高混砂、造型工的技术水平,规范树脂砂的混制工艺,提高铸件的合格率,特制定本工艺守则:

1、混制前准备:

操作者应对树脂砂混砂机的完好性进行确认,然后对原砂、树脂、固化剂的技术指标进行确认,确保各种原材料符合规定的技术要求。

2、工艺参数

2.1树脂加入量: A碱酚醛树脂1.7-2.0%;B呋喃树脂1.2-1.5%

2.2固化剂加入量: A碱酚醛树脂固化剂20-30%(占树脂量);B呋喃树脂0.6-0.75%

3、操作过程:

3.1打开储砂器,把砂子装满。

3.2调整树脂、固化剂旋钮到规定位置,混砂机开始工作,并对开始混制的树脂砂进行检测,确

定树脂、固化剂含量符合工艺要求。

3.3树脂、固化剂含量符合工艺要求后,开始混砂造型。

4、注意事项:

4.1混砂前首先要开机检测混砂机的完好性,如果混砂机有杂音时不得混砂。

4.2大量混砂前,一定要检查树脂、固化剂的加入量,不符合要求时,不得大量混制。

4.3呋喃树脂用固化剂,冬季与夏季是不同的,不符合要求时不得混制。

树脂砂轮的控制要点

文/黄绍玖生产纤维增强树脂切割砂轮和钹型修磨砂轮(以下简称砂轮)的质量控制点有很多,不同的企业有不同的规定,有些企业把硬化或成型做为关键质量控制点,有些企业把混料做为质量控制点,无论企业设置哪个环节作为关键质量控制点,目的都是为稳定提高产品质量。

生产砂轮主要是三大步骤:混料--成型--硬化。

就以硬化和成型过程来说,本人的观点认为:第一,整过生产过程当中,硬化的工艺曲线确定后,一般生产过程当中很少会频繁去调整它,特别是生产规模稍大的采取隧道窑硬化的企业,整个硬化过程相对比以往的烘箱硬化的产品质量更加稳定,即使是目前用烘箱去硬化,也会采取智能温度控制器去控制升温保温过程,不像以往那样用人工去调节控制升温保温曲线,所以整个硬化过程都应该比以前生产砂轮更加稳定。

一般有几年生产经验的企业,都会总结到一个适合自已产品的硬化曲线,所以在生产过程当中,硬化的质量控制应是比较成熟的,除非是遇到停电、仪表故障或线路出故障的情况造成硬化过程受影响。

第二,成型过程存在变化的因素较多,与人员操作问题、机器稳定性问题、成型参数设置问题、人员的操作规范与员工的培训、从业人员的熟练程度等方面有关,存在着的不确定性相对来说比较多些,但如果在这些过程中多些培训和检查,一般都不会产生整体的批量不合格。

成型过程如何设置成型压力和成型温度等参数,有些企业成型时根据气候条件和自身的生产工艺的不同,也并不一定需要成型温度,而是采取冷压成型。

在成型过程当中,应该设置多大的成型压力比较合适,这个根据不同企业生产工艺过程来定。

按本人的工作经验来总结:达到成型密度基础上,成型压力越小越好。

有些观点认为,产品不耐磨,那就加大压力,把产品密度压大些。

这种做法在某些条件下是可以实现,比如切割一些小工件时,可以通过加大成型密度来实现,但加大密度来提高产品耐磨度有时不一定都适用,特别是在切割截面积较大的工件时就更不容易实现。

我们在做切割试验过程当中会发现一种现象:切割效果不锋利的时候,产品的磨耗反而越来越大。

树脂砂工艺流程

树脂砂工艺流程一、树脂砂概述树脂砂是一种常用于铸造的模具材料,由树脂和填充料组成。

其优点包括制备简单、成本低、表面光滑、精度高等,因此在工业生产中得到广泛应用。

下面将介绍树脂砂的工艺流程。

二、原料准备1.树脂选择:树脂砂的主要成分是树脂,常用的有酚醛树脂、酚醇树脂和酚甲醛树脂等。

选择树脂时需要考虑铸件的材质、形状、质量要求等因素。

2.填充料选择:填充料主要用于增加树脂砂的强度和耐热性。

常用的填充料有石英砂、石英粉、锆砂等。

填充料的选择要根据铸件的特点和使用环境来确定。

3.添加剂选择:树脂砂中还需要添加一些辅助材料,如固化剂、抗氧化剂、润滑剂等。

这些添加剂的选择要根据树脂砂的具体要求来确定。

三、树脂砂制备1.树脂与填充料的混合:将树脂和填充料按照一定比例混合,可以采用手工搅拌或机械搅拌的方式。

混合的目的是使树脂和填充料充分均匀地混合在一起。

2.添加剂的加入:根据需要,将适量的固化剂、抗氧化剂、润滑剂等添加到树脂砂中,并进行充分搅拌,使其均匀分散。

3.加水调湿:树脂砂在使用前需要进行湿润处理,以提高其粘结性和塑性。

通常是将适量的水加入到树脂砂中,然后搅拌直至均匀吸湿。

四、模具制备1.模具设计:根据铸件的形状和尺寸,设计相应的模具。

模具的设计要考虑铸件的缩短率、浇注系统、冷却系统等因素。

2.模具制作:根据模具设计图纸,选择合适的材料进行模具制作。

常用的模具材料有铁、铝、石膏等。

制作过程包括模板制作、模具拼装、模具修整等环节。

3.模具涂覆:树脂砂需要涂覆在模具表面,以便更好地复制铸件的形状。

涂覆的方式可以是手工涂覆或机械涂覆,涂覆的厚度要根据铸件的要求来确定。

五、铸造操作1.模具准备:将涂覆好树脂砂的模具准备好,包括清理模具表面、涂抹脱模剂等。

2.浇注铸件:将熔融金属倒入模具中,填充整个空腔,保持一定的冷却时间,待金属凝固后,即可取出铸件。

3.清理铸件:将铸件从模具中取出后,进行去砂、去毛刺、修整等工序,使其达到要求的尺寸和表面质量。

混料工序

树脂磨具混料工艺探讨一、树脂磨具混料工艺流程图图1 双锅混料机混料工艺流程粉状树脂磨具成型料,在混料过程中,需加入湿润剂。

一般情况下是液体酚醛树脂和液体环氧树脂,它们硬化后又成为结合剂的一部分,所混制的成型料具有良好的松散性和可塑性,便于摊料和实现成型的自动化,使得磨具的组织比较均匀,坯体的湿强度也较高。

磨料表面首先被一层低粘度的液体所包涂,在填料和粉状树脂加入后,液体树脂就把它们粘结在磨粒的外表面,液体树脂与粉状树脂的混料比例适当时,成型具有良好的松散性,每颗磨粒的外表面有一层干燥的树脂粉膜,使颗粒能彼此分开。

若液体树脂配量少或粉状树脂配量多时,料就干燥多粉,未粘附在磨粒上的过量粉状树脂游离在混合料内,投料时易沉积在磨具底面,造成坯体积粉现象,导致硬化后产品硬度不均。

当液体树脂配量多或粉状树脂配量少时,磨粒表面不能形成树脂粉膜,成型料则潮湿、结块,影响成型操作和制件的组织均匀性。

为此混料时必须把液体树脂和粉状树脂的比例调节好,才能混出性能料良好的成型料。

二、成型料混制均匀的影响因素1.加料次序的影响磨粒—湿润剂—混合—粉状树脂+填充剂—混合首先,湿润剂把磨粒表面润湿,然后加粉状树脂和填充剂,使结合剂均匀粘附在磨粒上,成型料既具有可塑性,又具有一定的松散性,同时粉状树脂和填充剂均匀的分布于磨料的表面,在切割过程中填充剂能够起到预期的作用。

因此这种加料次序比较合理。

如存在未被湿润的磨粒,磨粒被粉状材料包围,不易被湿润剂湿润,而湿润剂将树脂粉粘结成小结合剂团,影响结合剂的均匀分布。

2.混料时间的影响混料时间的长短与成型料的状态、树脂液的黏度、磨料粒度的粗细、混料机的结构和室温的高低有关。

一般而言,混料时间太短,混料不均匀,混料时间长些,则混料均匀些。

但是混合时间过长也有害处。

若混料时间过长会使混合料颗粒之间互相摩擦次数增加而发热,易使磨料表面的树脂粉膜被溶解,是成型料失去松散性,造成结块。

因此,加入粉状树脂后,分散均匀就应立即停止搅拌。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

树脂砂轮混料工艺

树脂砂轮混料工艺是一种新型的砂轮制备工艺,它通过将树脂固化剂、磨料、填充剂和其他添加剂混合搅拌,然后在一定温度和湿度下固化,经过抛光、磨料粒度控制和砂轮抛光等工序,以达到良好的表面粗糙度和表面形状的要求。

这种工艺的优势是可以有效的提高砂轮的耐磨性和硬度。

因为树脂和磨料的结合,使得砂轮具有较高的耐磨性,从而延长砂轮的使用寿命。

此外,树脂砂轮的硬度也会比普通砂轮高出一些,因此可以更好的保护砂轮的表面,避免磨料粒子在砂轮表面的损耗,使砂轮表面更加光滑,粗糙度更小。

树脂砂轮混料工艺也有缺点。

由于混合料的粘度比较大,固化时间比较长,同时也需要较高的温度和湿度,所以生产效率比较低。

此外,树脂砂轮混料工艺需要比普通砂轮混料工艺更多的添加剂,因此,制备成本比较高。

总的来说,树脂砂轮混料工艺是一种新型的砂轮制备工艺,这种工艺有一定的优势和缺点,可以根据需要选择,在生产中发挥重要作用。

在实际应用中,树脂砂轮混料工艺主要应用于制备具有较高耐磨性和硬度的砂轮,如铸造砂轮、陶瓷砂轮、金属基砂轮、硬质合金砂轮等,可以满足不同工艺的要求。

由于树脂砂轮具

有较高的耐磨性和硬度,因此也可以应用于其他领域,如抛光、切割、抛光等工序,以满足不同的工艺要求。