复合平动式矫直机-工艺计算

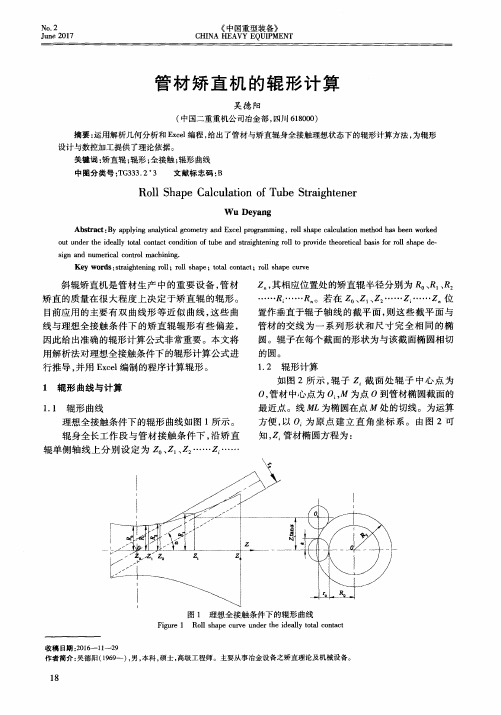

管材矫直机的辊形计算

:1

( 1 o )

0

F0

将上 式 ( 9 ) 代人 式 ( 1 0 ) , 化 简得 出 :

W u De y a ng

Ab s t r a c t : B y a p p l y i n g a n a l y t i c a l g e o me t r y a n d E x c e l p r o g r a mmi n g ,r o l l s h a p e c a l c u l a t i o n me t h o d h a s b e e n w o r k e d o u t u n d e r t h e i d e ll a y t o t l a c o n t a c t c o n d i t i o n o f t u b e a n d s t r a i g h t e n i n g r o l l t o p r o v i d e t h e o r e t i c l a b a s i s f o r r o l l s h a p e d e — s i g n a n d n u me r i c l a c o n t r o l ma c h i n i n g . Ke y wo r d s : s t r a i g h t e n i n g r o l l ;r o l l s h a p e;t o t a l c o n t a c t ;r o l l s h a p e c u r v e

KM L 一

Ⅱ V

。

, n 一

一

得出: y :_ — ■ — — — ■— 一

, , “ 一 ¨ 1 _, 0 i

( 9 )

点 M( X , Y ) 在 椭 圆上 , 可以得 出 :

AO法工艺计算带公式

AO法工艺计算带公式O法工艺计算是一种常用于工程和制造过程中的计算方法,通过对材料的性质、工艺参数和设备条件进行分析,来确定工艺过程中的各个环节,并提供合理的计算和优化方案。

本文将介绍O法工艺计算的基本原理、计算公式和应用案例。

一、O法工艺计算的基本原理O法工艺计算是一种在工程领域中广泛应用的计算方法。

它的基本原理是根据物理学和数学原理,通过对所研究对象的物理特性和工艺过程中的条件参数进行分析,建立起合适的数学模型,并利用这些模型进行计算和优化。

在O法工艺计算中,首先需要确定所研究对象的物理特性和工艺参数,这些参数包括但不限于材料的密度、熔点、导热系数,工艺过程中的温度、压力、时间等。

其次,根据这些参数,建立起适当的数学模型,有时需要结合实验数据来拟合,以准确描述所研究对象的物理特性和工艺过程中的变化规律。

最后,通过对这些数学模型进行计算和分析,得出合适的结果,并对其进行优化。

二、O法工艺计算的常用公式在O法工艺计算中,有一些常用的公式可以用来描述物理特性和工艺过程中的变化。

下面列举了一些常见的公式:1.热传导方程热传导方程用于计算材料在温度梯度下的热传导情况,表达式如下:q=-kA∇T其中,q为单位时间内通过单位面积的热流量,k为材料的导热系数,A为传热面积,∇T为温度梯度。

2.热膨胀方程热膨胀方程用于计算材料在温度变化下发生的线膨胀和体膨胀,表达式如下:ΔL=αL0ΔT其中,ΔL为长度的变化量,α为材料的线膨胀系数,L0为初始长度,ΔT为温度变化量。

3.复合材料层合板的弯曲方程复合材料层合板的弯曲方程用于计算受力下的层合板的弯曲情况,表达式如下:M=E(Ig+y²A)θ其中,M为受力矩,E为材料的弹性模量,Ig为层合板的惯性矩,y为受力点的距离,A为受力面积,θ为受力角度。

4.体积流量方程体积流量方程用于计算流体在管道中的流动情况,表达式如下:Q=vA其中,Q为单位时间内通过管道的流体体积,v为流体的平均流速,A为管道的横截面积。

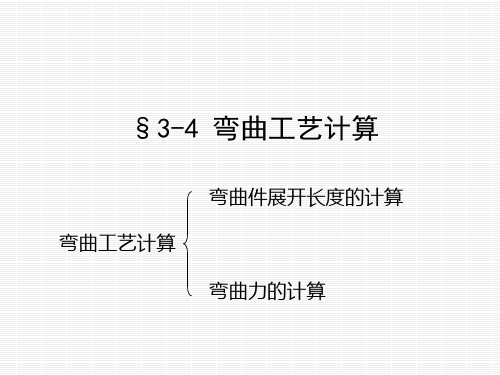

3.4 弯曲工艺计算

一. 弯曲件展开长度的计算

L l1 l 2 l3

π α1 180

(r1 xt )

πα2 180

(r2 xt )

πα3 180

(r3 xt )

一. 弯曲件展开长度的计算

弯曲半径r<0.5t: 按体积不变原则进行计算。

一. 弯曲件展开长度的计算

注意:

∵弯曲件展开长度公式为经验公式 或 中t的公差、r、α、x的微小误差 ∴展开长度计算数据不准确 ∴弯曲模的制作顺序: 先作弯曲模→通过弯曲件实际尺寸调整展 开长度数据→确定展开毛坯准确落料刃口尺寸 →制作落料模。

二. 弯曲力的计算

校正弯曲力的计算: Fj=qA

式中:Fj——校正弯曲力; q——单位校正力; A——工件被校正部分的投影面积。

顶件力或压料力FQ的计算

FQ=(0.3~0.8)FZ

二. 弯曲力的计算

例:V型弯曲件,材料H68,厚t=3mm,宽b=100mm,抗拉强度 Rm=400N/mm2,弯曲内侧圆角r=3mm,工件被校正部分在 凹模上的投影面积为10000mm2 求:自由弯曲力及校正弯曲力二. 弯曲力的来自算自由弯曲力的计算

V形件: Fz 0.6kbt2 Rm /(r t )

2 U形件: Fz 0.7kbt Rm /(r t )

式中:FZ——自由弯曲力;(冲压结束时的弯曲力) k——安全系数;(一般取k=1.3) b——弯曲件宽度 t——弯曲件厚度; Rm——材料的抗压强度; r——弯曲半径

解:

0.6kbt2 Rm 0.6 1.3 100 32 400 Fz 46800 N 46.8kN r t 33

Fj=qA=35×10000=350000=350kN ∴校正弯曲力远大于自由弯曲力

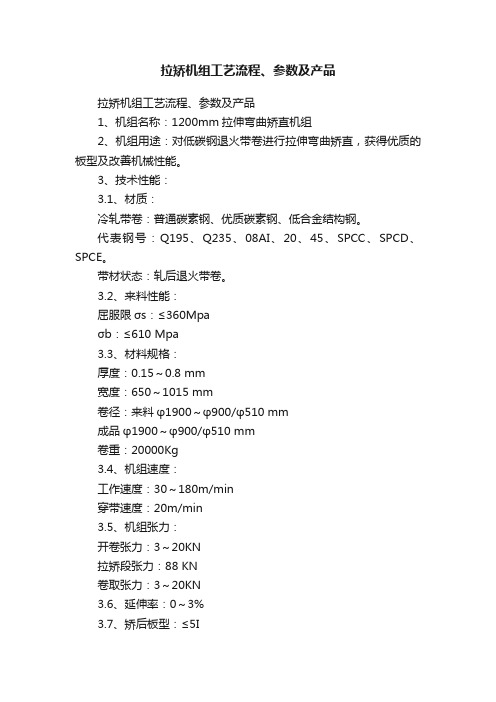

拉矫机组工艺流程、参数及产品

拉矫机组工艺流程、参数及产品拉矫机组工艺流程、参数及产品1、机组名称:1200mm拉伸弯曲矫直机组2、机组用途:对低碳钢退火带卷进行拉伸弯曲矫直,获得优质的板型及改善机械性能。

3、技术性能:3.1、材质:冷轧带卷:普通碳素钢、优质碳素钢、低合金结构钢。

代表钢号:Q195、Q235、08AI、20、45、SPCC、SPCD、SPCE。

带材状态:轧后退火带卷。

3.2、来料性能:屈服限σs:≤360Mpaσb:≤610 Mpa3.3、材料规格:厚度:0.15~0.8 mm宽度:650~1015 mm卷径:来料φ1900~φ900/φ510 mm成品φ1900~φ900/φ510 mm卷重:20000Kg3.4、机组速度:工作速度:30~180m/min穿带速度:20m/min3.5、机组张力:开卷张力:3~20KN拉矫段张力:88 KN卷取张力:3~20KN3.6、延伸率:0~3%3.7、矫后板型:≤5I3.8、拉伸弯曲矫直机型式:一弯一矫3.9、传动方向:甲方在2006年7月25日前通知乙方。

4、装机水平4.1开卷、卷取及张力装置直流传动,原装西门子6R70系列全数字直流调速器进行控制。

4.2开卷、卷取采用具有卷径计算和补偿的动态控制方式。

4.3前后张紧辊传动电机间按速度和张力要求进行控制并自动进行载荷分配,组成延伸率全数字闭环控制,以确保延伸率的精度。

4.4机组的综合控制采用西门子S7-300型PLC集中控制,以现场总线方式对各传动机组进行管理和控制,PLC主机装在主操纵台中,从机装在付操纵台中,其间用PROFIBUS-DP通讯电缆连接,以期减少用户现场布线工作量。

同时提高机组的控制精度。

4.5各操作点间接线采用可以现场装配的接插端子完成。

4.6所有控制元件采用施耐德产品。

4.7带头和带尾采用焊接方式,减少穿带时间。

4.8各交流电机(泵、站、风机)采用组合控制方式,减少维护工作量。

4.9开卷机CPC自动对中。

拉弯矫培训

卷取串层除与卷取张力有关外,与带材表面带油量大 小有直接关系,所以还要参考实际情况设定。

四、拉矫生产中应注意的几个问题

1、断带(电气故障除外) ➢ 裂边; ➢ 开卷张力过大,全段不均匀变形; ➢ 来料板形不良,局部不均匀变形。

对于1152-H18 PS版基产品, σ值约为200MPa,

E为 7104N / mm2

。

计算可知,材料的极限弹性变形量

△l/L=200MPa /(7×104)=0.28%。

也就是说,对于1152-H18 PS版基产品,如果给定 的延伸率低于0.28%,材料完全处于弹性变形阶。

材料的塑性变形量计算如下:

若在矫直辊投用的情况下,需要的扭矩载荷会相 应降低20~50%,与矫直辊压入深度有关。

2、开卷/卷取张力的设定原则

依据张力放大原则,一般开卷张应力取材料屈服极 限的8~15%,卷取张力一般为开卷张力的1.1~1.5

倍。张应力乘以带材的横截面积即为实际张力值。

※※值得注意的是,开卷张力的作用并不是矫平 带材,其最小设定值应以保证带材在张力辊面不产 生打滑为原则。无谓的增大开卷张力,既增大电机 负荷,又容易使带材产生不均匀变形导致断带。

理论上,若来料带材的原始平直度为100I单位, 即 △l/L×105=100I,

则 △l/L=100/105= 0.1%。

也就是说,至少需要施加0.1%的塑性变形量, 才能使带材平直。

极限弹性变形量和最小塑性变形量两者叠加,就 是矫直带材所需的最小延伸率(ε)值。 计算可知: ε=0.28%+0.1%=0.38%

三、张力的设定原则

整个拉矫机列的张力分布分为三段,开卷段 张力、矫直段张力、卷取段张力。

零件2的工艺性分析及工艺计算

零件2的工艺性分析及工艺计算2.1.1 工艺分析该零件形状简单,对称,由圆弧和直线组成,料厚1.5mm。

制件要求表面不得有擦伤,划痕;孔及轮廓边缘不得有毛刺;冲裁件内外形达到精度IT12,两孔中心距公差为±0.12㎜。

将以上精度与零件简图中所标注额尺寸公差相比较,可认为该零件的精度要求能够在冲裁加工中得到保证。

其他尺寸标注,生产批量等情况,也均符合冲裁的工艺要求,故决定采用冲孔落料倒装复合冲裁模进行加工,且一次成形。

零件图如图2.188+62=150图2.1零件图2.1.2 排样及工艺计算1排样零件外形为直型槽,可以采用横排或纵排;考虑到零件为小批量生产,如果采用横排,则模具尺寸和结构就会相应增大,从而增加模具生产成本,所以本设计决定采用纵排结构。

如图2.2所示。

图2.2 排样图2搭边查《冲压手册》表2.18为 ,确定搭边值a ,a1。

当t=1.5时,a=2,a1=1.8 3 条料宽度B=1[2()]D a c -∆++∆+=00.691.3-≈92 (2.1) 4 材料利用率η η =100nABS⨯% (2.2) 式中 n ——一个歩距冲裁件数目; A ——冲裁件面积(包括内形结构废料);B ——条料宽度; S ——进距; 取:n=1; A =24048404π⨯+⨯=3176.64;B=92;S=41.8η= 82.6% (2.3)2.2 冲压力及压力中心的计算1冲压力冲裁力公式为 P= (2.4)式中 P —冲裁力; 孔P —冲孔冲裁力; 落P —落料冲裁力。

2 冲孔力P 孔(2.5)式中 K —系数(取K=1.3); n —孔的个数,1=n 。

孔L —冲孔周长,8.6220=⨯==ππd L 孔mm ; t —材料厚度,t=1.5 mm ;—材料抗剪强度,查“冲压手册”表8.7,20钢=275~392MPa 取MPa 。

所以 =1×1.3×62.8×1.5×350=42861N 3落料力P 落。

直进式拉丝机拉拔工艺及电机功率的计算

直进式拉丝机拉拔工艺及电机功率的计算作者:贾福旺凡俊锋来源:《城市建设理论研究》2014年第28期摘要以进线直径φ14mm、成品钢丝直径φ7mm,最大拉拔速度6m/s,进料钢丝抗拉强度1300MPa的预应力钢丝拉拔为例,介绍直进式拉丝机的拉拔工艺及电机功率的计算。

根据钢丝进出线直径计算出总压缩率。

依据线材拉拔特性及成品要求,初步设定平均压缩率,计算出拉丝机拉拔道次。

然后利用拉拔真伸长法计算出各道次压缩率,计算出各拉拔道次的钢丝直径,依据秒流量相等原则推导出各道次拉拔速度。

根据经验公式对各拉拔道次的钢丝强度和拉拔力进行计算,而后由拉拔力和拉拔速度计算出电机功率。

关键词拉丝机;拉拔工艺;功率计算;压缩率;真伸长值;拉拔力中图分类号:C35文献标识码: AAbstractLine diameter φ14mm, finished wire diameter φ7mm, the maximum drawing speed 6m / s, feed wire drawing 1300MPa tensile strength of prestressing steel for example, describes a straight wire drawing machine drawing process and electrical power calculations. According to the wire diameter of the inlet and outlet to calculate the total compression rate. Wire drawing based on the characteristics and requirements of the finished product, initially set the average compression ratio, calculated drawing machine drawing pass. Then use to calculate the compression ratio of each pass drawing really elongation method, calculated for each drawing pass the wire diameter, according to the principle of equal mass flow is derived for each pass drawing speed. According to the empirical formula is calculated for each pass wire drawing strength and pulling force, then the drawing force and drawing speed to calculate the motor power.Keywordsdrawing machine; drawing process; power calculation; compression ratio; true value of elongation; pulling force拉丝机对线材或棒材的预处理质量直接关系到标准件等金属制品生产企业的产品质量。

拉矫机

拉矫工艺操作规程一、拉矫机工艺参数和设备技术性能1、带材规格材质:普碳钢屈服强度:带宽:1050板厚:0.15-0.5带卷外型尺寸:900-1800/510卷重:20吨2、机组参数机组能力:10万吨/年速度:220矫直张力:50入口张力:5出口张力:8延伸率:2%(延伸率精度±10%)矫正能力:边浪≤1.0中浪≤1.0矫直精度:矫直后板型平直度W≤0.5%3、双弯双矫拉矫机功能:作为带材的精整设备,对带材进行拉伸弯曲矫直作业,用来改善原料板型,消除带钢浪形,瓢曲等板型缺陷,提高带钢的平直度和板型质量。

设备组成:由矫直机(弯曲辊系,矫直辊系),张紧辊及其传动装置,换辊车组成的双弯双矫矫直机由弯曲辊系和矫平辊系组成,采用两套弯曲辊系和两套矫平辊系装在一个整体机构架内。

弯曲辊系由1#弯曲辊系,2#弯曲辊系组成,上弯曲辊固定且带有液压快开装置,下弯曲辊由交流点击,减速机带动,可以上下移动,可根据需要调整弯曲量大小,调整量通过标尺显示。

矫平辊系由1#矫平辊和2#矫平辊组成。

1#矫平辊系由三个矫平辊组成,两个上矫平辊(转向辊)固定,下矫平工作辊由交流电机,减速机带动上下移动,可根据需要调整矫平量大小。

调整量通过标尺显示。

2#矫平辊由两个矫平辊组成,下矫平辊(转向辊)固定,上矫平辊由交流电机,减速机带动,分别可以上下移动。

可根据需要调整矫直量大小,调整量可通过标尺显示。

4、拉矫机机械部分手机架:由左右牌坊和上下横梁以及辊系的升降装置,压下装置等组成。

机架具有良好的刚度,保证了辊系及其辅助设置在安装后的使用功能。

辊系:由两组上下弯曲辊盒,一个下矫直辊盒和一个上矫直辊盒及其转向辊组成。

一组上下弯曲辊盒分别由一只&23×1200mm的工作辊,两只&35×1200mm的中间辊,三列&65×120mm的支撑辊(21套)的弯曲单元组成。

另一组上下弯曲辊盒分别由一只&28×1200mm的工作辊,两只&35×1200mm的中间辊,三列&65×120mm的支撑辊(21套)的弯曲单元组成。

拉弯矫张力辊的设计计算

拉弯矫直机组设计中张力辊主要参数的计算符可惠(中色科技股份有限公司,河南洛阳471039)[摘要]:本文介绍了拉弯矫直机组的工作原理,张力辊组在拉弯矫直机中的作用及张力辊组基本参数的计算。

[关键词]:张力辊、放大系数、功率、延伸率近年来,随着轧制技术的快速发展,薄带材的平直度已经有了较大改善。

然而,随着用户对板带材平直度的要求更加严格,矫直设备的需求也有了跨越式的发展,其中拉弯矫直设备是提升薄带材板型质量的重要设备之一,它是通过使带材产生一定的延伸量来消除带材波浪、获得良好板型。

拉弯矫直的工作原理:拉弯矫直机是综合了连续张力矫直机和辊式矫直机的特点,使带材在拉伸和弯曲的作用下,连续多次正反弯曲,在大变形矫正下,逐步产生塑性延伸并释放板材内应力,以消除板带材在冷加工时产生的波形、翘曲、侧弯和潜在的板型不良等缺陷,使厚度薄、材料硬的薄带材达到板型平整,满足高端用户的需求。

张力辊组是拉弯矫直机组中的重要设备,拉弯矫直所需的张力主要是靠张力辊组之间张力递增来实现;入口张力辊组最后一个辊和出口张力辊组第一个辊的速度差产生必要的延伸率。

张力递增倍数与带材和张力辊之间的包角、摩擦系数有关。

摩擦系数在实际运行当中也有许多变数,由于包胶辊在使用一段时间后辊面会被磨光,因此辊面与带材之间的摩擦系数会急剧下降,导致系统无法正常工作。

所以,在设计张力辊时既要满足张力要求又要防止张力辊组与带材打滑现象的发生。

下面我们以无锡某厂700mm不锈钢拉弯矫直机组张力辊的参数选择加以说明。

1 张力辊辊径张力辊组设计的基本要求是既要满足张力需要又要防止张力辊组与带材打滑现象的发生,带材包绕在张力辊上,在其包绕接触处产生摩擦力,正是这个摩擦力,使出口张力与入口张力按某种规律变化,借此改变张力值,对机组实现张力控制。

带材材质:不锈钢带材的屈服极限:σs=205~510N/mm²带材的弹性模量;E=206GPa带材厚度:h= 0.08~0.6mm带材宽度b≤550mm机组速度v:0—100—150 m/minT=30k N最大开卷张力:b最大卷取张力: c T =35 kN最大拉伸张力: n T =200kN下面以入口张力辊组为例,进行主要主要参数的计算。

中厚板矫直规程的计算模型及其优化设定13

C l lt nmoe ado t zt nstn feen shd l i a uai c o dl n Pi ai e igo l l g ceue n mi o t vi

meim hayPael e n rcs oes du ev lt e l gP - vi X EJ, n, U为a l, LU又ag u‘ 从 N G 分 时 , 人 GJ n i U ua H l 介e , iI nh , 叭 G ud -a o 从N i p a 褚 - (. h Sa K y a o R l g n A t ao N r es r U i rt, hnag 1 T e t e e Lb f o i ad u m t n, ot at n n e i Seyn t l n o i h e v sy 100 , hn ; .T n sa l e oPrt n T n sa 6 10 C ia 104 C ia 2 aghnPa C roai , aghn030 , hn) t o

通常采用的同一的相对加工曲率为乙 闭。 =3

13 小变形调整方案 .

这种调整方案的基本原则是 : 进人该辊的轧

件, 经过反弯及弹复后, 其最大原始曲率应完全消 除。为了能消除进人该辊的最大的相对原始曲率

11 整体倾斜调整方案 .

这种调整方案 , 主要是调整首、 尾部压下量。 衡量矫直效果的一个重要指标是塑性变形率, 为 了达到矫后的精度范围要求, 不同厚度和钢种的 钢板在矫直过程中有不 同的塑性变形率的要求 , 塑性变形率越大, 矫直效果越好 。由经验可知道 实际的不同厚度和钢种的钢板所需要的塑性变形 率用 a 表示, 或可采用理论计算根据不同的原始

数値解析手法塑性加工19953639121396重型机械197927230加工1961塑性加工199031矯正作用研究196329本方法基于经验分配预设定根据理论模型优化设定因此矫直工艺方法可信赖同时应用到某中厚板厂矫直机工艺二级过程机开发2006208202上接第44改进前后测温管寿命对比差不大于由于连续测温具有连续性有利于对中包温度的监控与拉速的调整改良后连续测温管的寿命可以达到24状态改进前改进后15157523001575294526响应时间响应时间是连续测温管插入钢液中到正常温度值所需要的时间从现场跟踪情况来看测温管平均响应时间在采用中间包连续测温技术能够快速连续确地测量中间包钢水温度测温管可重复使用命能够达到要求能够降低生产成本操作简便中间包连续测温技术应用后能及时反映中间包温度的变化趋势有助于实现温度跟拉速的合理匹对实现稳定连续有序可控的连铸生产起到了积极的作用成本计算据统计支测温偶头每只单价每炉钢费用为36

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0

复合平动式矫直机研发与应用

工艺计算

王三中2014-10-25

一、原始参数

316L不锈钢的材料性能:

抗拉强度σb(MPa):≥480屈服强度σ0.2(MPa):≥177

伸长率δ5(%):≥40断面收缩率ψ(%):≥60

硬度:≤187HB;≤90HRB;≤200HV组织特征为奥氏体型

二、矫直辊径

根据理论分析以及生产实践,辊距与辊径具有直接关系。辊距与辊径

具有以下关系:

D=φ·t

式中:D为辊径mm;φ为比例系数,对于型钢,φ=0.75~0.9;t为辊距

mm。从辊子本身的抗弯强度以及刚度条件看,辊径受到辊距大小限制。

由下面的计算得辊距350~500mm,取400mm,

则辊径D=(0.75~0.9)x400=300~360mm,取D=350mm

三、矫直辊距

校直校正系统的辊距可在一定范围内选取,但不能过大或过小。辊距过大,

导体塑性变形程度不足,不能保证矫直质量,同时导体有可能打滑,满足不了

咬入条件;辊距过小,由于矫直力过大可能造成导体与辊面快速磨损或辊子和

接轴等零件的破坏,也易挤碎导体。所以,最大允许辊距决定于矫直质量和咬

入条件;最小允许辊距决定于接触应力或扭转强度条件;最终在二者之间选取

合适辊距。

1、计算最大辊距

最大辊距由矫直质量或咬入条件确定,选取二者的较小者作为最大辊距。

(1)矫直质量条件

矫直必须使型钢反弯到最大原始曲率对应的最大弹复曲率。理想材料最大

弹复曲率为1/ρs,为保证足够的弯曲程度,应满足下式要求,如图所示。

1/(R+0.5h)≥1/ρs

式中,h为导体高度mm;R为矫直辊半径mm。

所以Dmax=ρs-h

ρs=EI/Ms-EI/kMw

式中,Dmax为最大辊径,Dmax=φtmaxmm,E为导体弹性模量MPa;I为导

体的惯性距mm4,Mw为导体最大弹性弯矩N·mm,Mw=σsπd4/32,d为圆钢直径,

σs为导体的屈服极限;k为导体截面系数,对于圆钢,k取1.7;Ms为导体的

塑性弯矩,Ms=kMw,N·mm。

(2)咬入条件

矫直过程中矫直辊对于导体的作用力在轧制方向的分力,必须大于摩擦力

的在轧制方向的分力,才能保证导体顺利咬入,进行矫直。

式中,r0为原始曲率半径,对于型钢,r0=(25~50)h,大断面取大值,小

断面取小值mm;μ1为矫直辊与导体的摩擦系数,μ1取0.2;f为滚动摩擦系

数,取f=0.1mm。

比较上述公式得到结论,限制最大辊距的因素是咬入条件,而不是矫直质

量。所以按照咬入条件计算最大辊距,咬入条件不易建立的情况可以利用送料

辊来保证。

计算得最大辊距约:500mm

2、计算最小辊距

最小辊距通过接触应力条件或接轴扭转强度确定,选取二者的较大者作为

最小辊距。

接触应力条件:

辊子与导体的接触可近似看作圆柱体与弹性半空间的平面接触。导体对矫

直辊的压力随着辊距的减小而增大,会加速辊面磨损,降低导体表面质量,所

以辊距不能太小,因此接触应力条件成为限制最小辊距的限制条件。

按照赫之公式计算

式中,p为导体对矫直辊的压力,p=tMs/8;R为矫直辊半径,R=D/2=φ·

t/2;b为导体宽度;E1、E2为矫直辊与导体的弹性模量;μ1、μ2为矫直辊

与导体的泊松比;[p]为许用挤压接触应力,取

[p]值=2σs。

计算得最小辊距约:350mm

四、校直校正系统辊数

型钢校直校正系统的辊数N的确定取决于矫直型钢的规格以及矫直质量的

要求。对于中小型型钢,N=7~11;对于大型型钢,N=7~8。

由于机列长度的限制,本校直校正系统选择复合平动校直校正系统,将水

平、垂直及截面校直校正综合为一体,通过调整偏心轴的旋转频率就等于增加

校直校正辊数,达到校直校正系统的辊数N的要求。

1、矫直速度确定

导体的矫直速度取决于生产率的要求,导体的进给速度为0~1500mm/min。

2、校直校正系统的技术参数

由以上计算确定校直校正系统技术参数如下:

机架形式:闭式结构

辊距:400mm(初步设计)

辊径:350mm(初步设计)

辊数:平动式,一组

导体规格:方钢53.8mm×53.8mm

矫直速度:0~1500mm/min

驱动伺服电机功率:3KW2组

电机减速机输出转速:0~1.5r/min

压下伺服电机减速机:1.5KW4组

压下速度:30mm/min

入口夹送压下行程:100mm

出口夹送压下行程:50mm