工厂布局规划

新工厂布局规划方案

新工厂布局规划方案随着时代的发展和科技的不断进步,各行各业都在不断改革和创新,为了适应市场的需求和提高生产效率,新工厂的建设和改造成为了必然的趋势。

新工厂的布局规划是其中很重要的一环,下面将就新工厂布局规划方案进行讨论。

1. 选址和场地规划在新工厂的选址和场地规划这一环节中,需要考虑以下因素:1.物流交通:地理位置是否便于物流运输,是否可与周边网络相连通;2.劳动力资源:工厂附近是否有充足的劳动力资源,该地区的劳动力市场是否稳定;3.环境因素:工厂所处的环境因素是否符合生产要求和环保标准;4.土地成本:新工厂选址需要考虑土地成本,同时还需要考虑该土地的未来增值潜力。

选址和场地规划需要确保工厂在未来的规模扩张中具备足够的可用土地和基础设施,并且需要充分考虑周边的环境和社会因素。

2. 厂房和设备规划在厂房和设备规划这一环节,需要考虑以下因素:1.生产流程:根据生产流程部署生产区域,确保工作流程顺畅;2.车间布局:车间的布局需要充分考虑设备的分布,同时尽量减少人员和设备的交叉;3.设备选型:设备应根据生产需求及产品的类型来选择,并且需要考虑设备的配置、数量、功率等参数;4.工艺流程:工艺流程应可操作性和效率两方面兼顾。

厂房和设备规划需要充分考虑设备的短期和长期运营成本,同时考虑设备的可扩展性和生产升级。

3. 办公区规划在办公区规划这一环节,需要考虑以下因素:1.办公区域位置:办公区域应该布置在生产车间以外的区域,以避免危险和影响工人生产;2.办公区面积:根据员工人数合理规划办公区面积;3.办公区功能布局:办公室、会议室、员工休息室等的分配,如何使各个区域协调、安排得当;4.设备和硬件设施配备:PC和电话等办公设施是否齐全,并且是否有咖啡机、饮水机等日常用品。

办公区规划需要充分考虑员工的工作效率和舒适感,同时也需要考虑办公区域的环保和体验。

4. 环保和安全规划环保和安全规划是新工厂布局规划的重要一环,需要充分考虑环境保护和人员安全。

汽车生产线布局规划方案

汽车生产线布局规划方案随着汽车产业的快速发展,汽车生产线的布局规划变得越来越重要。

一个合理的布局规划方案可以提高生产效率、降低成本,并且提供更好的工作环境和人员安全。

本文将探讨汽车生产线布局规划方案的重要性,并提出一些实用的建议。

一、背景介绍汽车生产线布局规划是指在汽车制造工厂中,如何合理地安排各个生产环节的位置和流程,以实现高效的生产。

一个好的布局方案可以最大限度地减少物料搬运、减少工人的移动距离,从而提高生产效率。

二、布局原则1. 流程分析在进行布局规划之前,需要对生产流程进行详细的分析。

了解每个工序的要求和特点,确定生产线的起点和终点,明确各个工序之间的依赖关系。

只有充分了解生产流程,才能制定出合理的布局方案。

2. 空间利用合理利用空间是布局规划的关键。

首先,需要确保每个工序的工作区域大小合适,以便工人能够自由地进行操作。

其次,需要合理安排设备和机器的位置,以确保工人能够方便地进行维修和保养。

最后,需要考虑到物料的存储和搬运,确保物料能够顺利地流动。

3. 人员安全人员安全是布局规划的重要考虑因素之一。

在布局规划中,需要合理划分出人员通道和物料通道,确保工人能够安全地进行操作。

此外,还需要考虑到紧急情况下的疏散通道和应急设施,以保障工人的生命安全。

4. 环境舒适一个好的工作环境可以提高工人的工作效率和满意度。

在布局规划中,需要考虑到工人的工作空间、采光和通风等因素。

此外,还可以设置一些休息区域和娱乐设施,以提供一个舒适的工作环境。

三、布局实践以下是一些实践中常用的布局规划方案:1. 直线布局直线布局是最简单和最常见的布局方式。

在直线布局中,各个工序按照流程顺序排列,形成一条直线。

这种布局方式适用于生产线上的工序相对简单,且需要大量的物料搬运的情况。

2. U型布局U型布局是一种常用的布局方式,适用于生产线上的工序较多,且需要频繁的物料搬运的情况。

在U型布局中,各个工序按照流程顺序排列,形成一个U形。

工厂布置的四种基本形式

工厂布置是指在有限的工厂空间内,合理地安排生产设备、工作区域和物流路线,以提高生产效率、降低成本、提升工作环境和安全性。

工厂布置的四种基本形式包括:

1. 工艺布置(Process Layout):

工艺布置是按照生产工艺流程来安排工厂的布局。

这种布置方式强调的是生产流程的连续性和逻辑性,适合于流程式生产,如化工、炼油等工业。

其优点是生产流程清晰,易于管理和控制,但缺点是灵活性差,不易于适应产品种类的变化。

2. 产品布置(Product Layout):

产品布置是按照产品的生产顺序来安排工厂的布局。

这种布置方式强调的是产品的流动路径最短,适合于大量生产单一产品或类似产品,如汽车制造等。

其优点是生产效率高,运输距离短,但缺点是生产线一旦建立,不易于更改和适应新产品。

3. 混合布置(Mixed Layout):

混合布置是工艺布置和产品布置的结合,适用于生产多种产品的情况。

这种布置方式可以兼顾生产效率和灵活性,适合于中小型企业。

其优点是灵活性强,可以适应产品种类的变化,但缺点是管理复杂,需要更多的协调和规划。

4. 单元布置(Cellular Layout):

单元布置是将工厂划分为若干个独立的工作单元,每个单元负责完成产品的全部或大部分生产过程。

这种布置方式强调的是工作的灵活性和团队的协作,适合于多品种小批量生产,如电子组装等。

其优点是响应速度快,质量控制容易,但缺点是初始投资成本较高。

工厂规划方案

一、项目背景随着我国经济的快速发展,制造业在国民经济中的地位日益重要。

为了提高我国制造业的竞争力,满足市场需求,实现产业升级,本方案针对某地区新建的工业园区,提出一套全面、合理的工厂规划方案。

二、规划目标1. 实现土地资源的高效利用,提高土地利用效益;2. 提升工厂生产效率,降低生产成本;3. 优化工厂布局,实现生产、办公、生活区域的合理分区;4. 建立完善的配套设施,提高员工生活质量;5. 符合国家相关法律法规和行业标准。

三、规划原则1. 符合国家产业政策,支持产业转型升级;2. 以人为本,关注员工需求;3. 绿色环保,节能减排;4. 可持续发展,注重长远规划;5. 经济合理,确保投资回报。

四、工厂规划布局1. 生产区(1)根据产品类型和生产工艺,合理划分生产单元,实现生产过程的模块化、自动化;(2)充分考虑生产流程,缩短物料运输距离,降低生产成本;(3)合理设置生产线布局,提高生产效率;(4)设置必要的仓储设施,确保原材料和成品库存合理。

2. 办公区(1)设置独立的办公区域,满足各类管理、研发、销售等需求;(2)合理规划办公空间,提高办公效率;(3)设置会议室、接待室等辅助设施,满足商务需求;(4)设置员工休息室,提高员工福利待遇。

3. 生活区(1)设置员工宿舍,满足员工住宿需求;(2)设置食堂、浴室、洗衣房等生活设施,提高员工生活质量;(3)设置运动场地、娱乐设施,丰富员工业余生活;(4)设置绿化带,营造良好的生态环境。

4. 配套设施(1)设置安全、环保、消防等配套设施,确保工厂安全稳定运行;(2)设置污水处理、废气处理等环保设施,实现节能减排;(3)设置供电、供水、供暖等基础设施,满足工厂生产需求;(4)设置交通设施,方便员工出行。

五、环境保护与节能减排1. 严格执行国家环保法规,确保工厂生产过程中不产生污染物;2. 采用先进的环保技术和设备,降低污染物排放;3. 加强能源管理,提高能源利用效率;4. 建立节能减排管理体系,定期进行评估和改进。

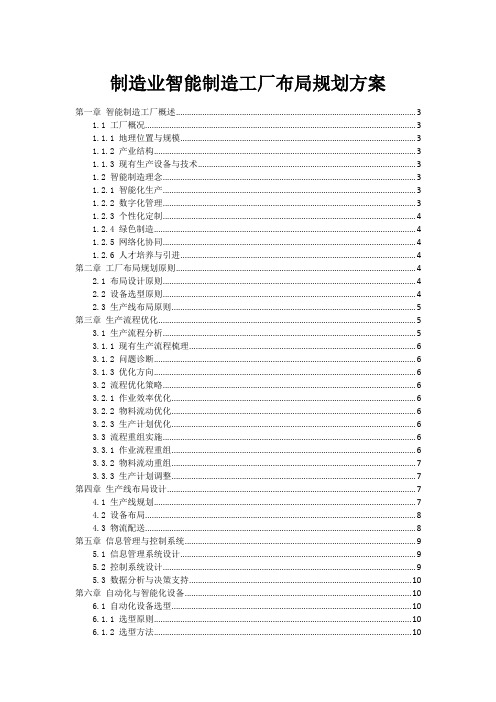

制造业智能制造工厂布局规划方案

制造业智能制造工厂布局规划方案第一章智能制造工厂概述 (3)1.1 工厂概况 (3)1.1.1 地理位置与规模 (3)1.1.2 产业结构 (3)1.1.3 现有生产设备与技术 (3)1.2 智能制造理念 (3)1.2.1 智能化生产 (3)1.2.2 数字化管理 (3)1.2.3 个性化定制 (4)1.2.4 绿色制造 (4)1.2.5 网络化协同 (4)1.2.6 人才培养与引进 (4)第二章工厂布局规划原则 (4)2.1 布局设计原则 (4)2.2 设备选型原则 (4)2.3 生产线布局原则 (5)第三章生产流程优化 (5)3.1 生产流程分析 (5)3.1.1 现有生产流程梳理 (6)3.1.2 问题诊断 (6)3.1.3 优化方向 (6)3.2 流程优化策略 (6)3.2.1 作业效率优化 (6)3.2.2 物料流动优化 (6)3.2.3 生产计划优化 (6)3.3 流程重组实施 (6)3.3.1 作业流程重组 (6)3.3.2 物料流动重组 (7)3.3.3 生产计划调整 (7)第四章生产线布局设计 (7)4.1 生产线规划 (7)4.2 设备布局 (8)4.3 物流配送 (8)第五章信息管理与控制系统 (9)5.1 信息管理系统设计 (9)5.2 控制系统设计 (9)5.3 数据分析与决策支持 (10)第六章自动化与智能化设备 (10)6.1 自动化设备选型 (10)6.1.1 选型原则 (10)6.1.2 选型方法 (10)6.2.1 集成原则 (11)6.2.2 集成方法 (11)6.3 设备互联互通 (11)6.3.1 通信协议 (11)6.3.2 网络架构 (11)6.3.3 数据管理 (12)第七章质量管理与控制 (12)7.1 质量管理体系 (12)7.2 质量控制策略 (12)7.3 质量检测与监控 (13)第八章安全生产与环境保护 (13)8.1 安全生产措施 (13)8.1.1 安全管理制度 (13)8.1.2 安全培训与教育 (13)8.1.3 安全设施配置 (13)8.1.4 安全检查与隐患整改 (13)8.1.5 应急预案 (14)8.2 环境保护措施 (14)8.2.1 污染防治 (14)8.2.2 节能减排 (14)8.2.3 环保设施配置 (14)8.2.4 环保监测与管理 (14)8.2.5 环保宣传教育 (14)8.3 应急预案 (14)8.3.1 应急组织体系 (14)8.3.2 应急预案制定 (14)8.3.3 应急资源保障 (14)8.3.4 应急演练与培训 (14)8.3.5 应急信息沟通与报告 (15)第九章人力资源配置与培训 (15)9.1 人力资源规划 (15)9.1.1 规划目标 (15)9.1.2 人力资源规划内容 (15)9.1.3 人力资源规划实施 (15)9.2 员工培训与发展 (15)9.2.1 培训目标 (15)9.2.2 培训内容 (15)9.2.3 培训方式 (16)9.2.4 培训效果评估 (16)9.3 人才引进与激励机制 (16)9.3.1 人才引进 (16)9.3.2 激励机制 (16)第十章项目实施与评估 (16)10.1.1 实施阶段划分 (16)10.1.2 实施步骤 (17)10.2 项目评估与监控 (17)10.2.1 评估指标 (17)10.2.2 评估方法 (17)10.2.3 监控措施 (17)10.3 项目总结与优化 (18)10.3.1 项目总结 (18)10.3.2 优化措施 (18)第一章智能制造工厂概述1.1 工厂概况本章节旨在详细介绍制造业智能制造工厂的基本情况,为后续智能制造工厂布局规划提供基础信息。

工厂布局分析与设计

设计原则

遵循工艺流程顺畅、物料搬运 便捷、空间利用充分等原则。

设计方案

根据分析结果和设计原则,制 定具体的布局设计方案,包括 车间、仓库、通道等的规划。

实施计划

制定详细的实施计划,包括时 间进度、资源需求、风险应对

措施等。

效果评估与经验总结

效果评估

通过对比改进前后的生产效率、成本等指标, 评估改进效果。

布局设计应具有一定的灵活性,以适应市 场变化和产品更新换代的需求。

安全性原则

经济性原则

确保工厂布局符合安全生产要求,降低事 故风险。

在满足生产需求的前提下,尽量降低布局成 本,提高经济效益。

02 工厂布局分析

现有布局分析

绘制现有工厂布局图

包括设备、生产线、仓库、办公区等 的相对位置。

识别问题区域

灵活调整布局

随着生产需求的变化, 及时调整工厂布局,以 适应新的生产要求和提 高空间利用率。

05 工厂布局实施与评估

实施计划制定

明确实施目标

根据工厂布局设计方案,确定具体的实施目标和期望效果 。

制定详细计划

包括实施步骤、时间节点、负责人和所需资源等,确保计 划的可操作性和可追溯性。

风险评估与应对措施

引入柔性生产

通过引入自动化设备、提高工人技能等方式,提高生产线的柔性,以 应对产品种类和产量的变化。

设备布局优化

1 2 3

设备分类与规划

根据设备的加工能力和工艺要求,对设备进行分 类和规划,确定各类设备的数量和布局位置。

设备间距与通道设置

根据设备尺寸、操作空间和安全要求,合理设置 设备间距和通道宽度,确保设备布局紧凑且符合 安全标准。

问题诊断与分析

车间规划和布局要求,工厂管理必备!

车间布局设计是工艺设计的重要组成部分,关系整个车间的命运。

布局设置是从顾客需求开始,围绕作业员设计工序流动,最终的目的是使作业流程中的浪费和过载达到最小化、使车间透明化、消除经验式的管理弊端,使空间和劳动力得到最大限度的利用。

01车间布局的依据①生产工艺流程图;②物料衡算数据及物料性质、包括原料、半成品、成品、副产品的数量及性质;三废的数量及处理方法;③设备资料,包括设备外形尺寸、重量。

支撑形式、保温情况及其操作条件,设备一览表等;④车间组织及定员资料;⑤厂区总平面布置,包括本车间与其它生产车间、辅助车间、生活设施的相互联系,厂内人流物流的情况与数量;⑥公用系统用量,供排水、供电、供热、冷冻、压缩空气、外管资料等有关布置方面的一些规范资料。

02车间布局设计的原则与内容1、原则要求:技术先进、经济合理、节省投资、操作维修方便、设备排列简洁、紧凑、整齐、美观。

(1)车间布置应符合生产工艺要求的原则(2)车间布置应符合生产操作要求的原则①每一个设备要考虑一定的位置;②设备布置应考虑为操作工人能管理多台设备或多种设备创造条件;③设备布置不宜过挤或过松,宜尽量对称紧凑,排列整齐,充分利用空间;④要考虑相同设备或相似设备互相使用的可能性和方便性;⑤设备的自动测量仪表要集中控制,阀门控制集中,便于工人操作。

(3)车间布置应符合设备安装、检修要求的原则①根据设备大小及结构,考虑设备安装、检修及拆卸所需要的空间和面积;②满足设备能顺利进出车间的要求;③通过楼层的设备,楼面上要设置吊装空间;④考虑设备的检修和拆卸以及运送所需要的起重运输设备。

(4)车间布置应符合厂房建筑要求的原则①凡笨重设备或运转时会产生很大振动的设备应布置在厂房的底层;②有剧烈振动的设备,其操作台不得与建筑物的柱子、墙连在一起;③设备布置时,要避开建筑的柱子以及主梁;④厂房操作台要统一考虑;⑤设备不应该布置在建筑物的沉降缝或伸缩缝处;⑥在不严重影响工艺流程顺序的原则下,将较高设备尽量集中布置。

工厂布局规划范文

工厂布局规划范文Factory Layout PlanningI. OverviewFactory Layout Planning is the process of designing the most efficient physical arrangement of production facilities to meet the customer needs. It is the most crucial stage in the planning and design of a successful factory. The successful planning of a factory layout can result in significant cost reductions as well as improved customer service through higher efficiency and productivity.The layout of a factory is impacted by multiple factors. These factors include the plant size, location, type of products manufactured, production processes, material flow, and other characteristics of the manufacturing equipment. It is important to consider all of these factors in order to design a successful and cost-effective layout.II. ObjectivesThe primary objectives of factory layout planning are to reduce product costs, improve workflow efficiency, and provide a safe working environment. This can be achieved by optimizing material flow, equipment placement, and the overall physical arrangement of the factory.The main objectives of a factory layout plan are to:1. Minimize material handling costs2. Optimize machine placement3. Provide safe working conditions4. Increase productivity5. Increase flexibility6. Make better use of space7. Reduce risk of accidents8. Increase customer satisfactionIII. ProcessThe process of designing an efficient factory layout can be divided into three stages: analysis, design, and implementation.1. Analysis – This is the first step in the layout planning process. It involves collecting and analyzing data about theplant size, type of products manufactured, production processes, material flow, customer requirements, and other relevant factors. This process helps to understand the existing layout and develop a plan to improve it.IV. ConclusionFactory layout planning is an important process and is essential to the success of any manufacturing facility. It is important to consider all of the relevant factors in order todesign an efficient and cost-effective layout. The successful implementation of a new layout can lead to significant cost reductions and improved customer service.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工厂布局规划

工厂布局规划是指根据工厂的生产流程和需求,合理安排各工作区域的位置和布局方式的一项重要工作。

良好的工厂布局规划能够提高生产效率,减少资源浪费,提高工作环境和员工舒适度。

下面是一个700字左右的工厂布局规划示例。

工厂布局规划示例

一个成功的工厂布局规划需要考虑多个因素,包括生产工艺流程、员工流动、物料流动、设备布置、安全要求等等。

下面是一个以汽车制造厂为例的工厂布局规划示例。

1.车间区域:根据生产流程,将车间分为焊接车间、涂装车间、总装车间等不同功能的区域,并安排在合理的顺序上。

焊接车间位于最前方,接近原材料的存放区域,以便快速获取所需材料;涂装车间位于焊接车间的后方,便于将焊接后的车体移到涂装区域进行处理;总装车间位于最后方,便于接收涂装好的车体进行总装。

2.物料流动:根据生产流程,建立合理的物料流动路径和存放

区域。

将原材料存放区域与焊接车间、涂装车间之间设立物料传送带,以快速并且准确地将所需的原材料传送到每个工作区域。

在涂装车间与总装车间之间也设立物料传送带,以便将涂装好的车体传送到总装区域。

3.设备布置:根据每个工作区域的功能需求,选择合适的设备

并合理布置。

在焊接车间,需要安装焊接机器人和焊接设备,

以提高生产效率和焊接质量。

在涂装车间,需要安装涂装设备和烘干设备,以确保涂装的均匀和固化。

在总装车间,需要安装组装设备和检测设备,以便进行车辆总装和质量检测。

4.员工流动:考虑员工的工作流动路径和工作站的布置。

将员工进入车间的通道安排在工厂的侧面,以便员工的进出不影响物料的流动和设备的运行。

在每个工作区域内,合理布置员工的工作站,使员工可以尽可能地方便地进行操作和交流。

5.安全要求:在整个工厂布局规划过程中,要考虑安全要求。

为每个工作区域安排安全通道和紧急出口,确保在紧急情况下员工的安全和逃生。

在涂装车间和焊接车间等可能产生有害气体的区域,要安装排气装置和防护设备,以保障员工的健康和安全。

综上所述,一个成功的工厂布局规划需要考虑多个因素,包括生产流程、员工流动、物料流动、设备布置、安全要求等等。

通过合理地安排每个工作区域的位置和布局方式,可以提高生产效率,减少资源浪费,提高工作环境和员工舒适度。