辊压粉磨理论研究-分析

辊筒磨主要结构和动力学参数的分析

辊筒磨主要结构和动力学参数的分析

论文编号:1001-3954(2007)10-0068-071

辊筒磨主要结构和动力学参数的分析

高凤阳1 费 宁2 沈文博3

1沈阳建筑大学 辽宁沈阳 110165 2沈阳金杯汽车制造有限公司 3沈阳炮兵学院

摘要:辊筒磨是一种新型卧式挤压磨,结合了辊压机和立式磨的优点。本文阐述了辊筒磨的结构构 成和工作机理,对其结构和动力学参数进行了分析和探讨,为改进和完善辊筒磨的设计、制造和应 用提供了理论依据。 叙词:辊筒磨 粉磨 力学分析

(上接第 67 页)

[σ F2]=352.8 MPa>48.31 MPa

通过对齿轮弯曲疲劳强度计算,齿轮弯曲疲劳

强度满足要求。只要能够保证齿轮质量,安装符合要

求,断齿现象应不会发生。但是,齿轮运行一段时

间后,对齿轮副间的尺寸进行测量,发现小齿轮轴线

和球磨机滚筒的轴线不平行,这时齿轮啮合成为局部

接触,齿轮在整个齿宽上受力不均匀,齿轮轴容易

(4) 运行结果证明,改进后齿轮使用寿命有明显提 高。

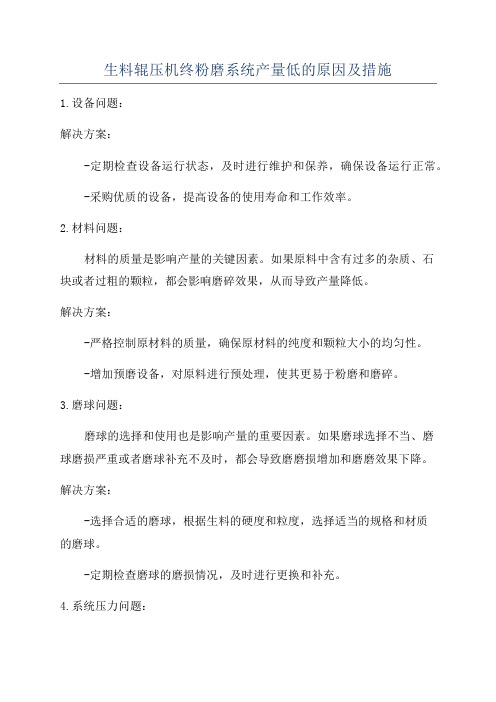

考虑到齿轮护罩振 动的影响,喷油 管和供油系统之间 采用软油管连接。 润滑油直接喷到齿

1.防护罩 2.大齿轮 3.喷油嘴 4、6.喷 油阀 5.小齿轮

2 自动喷油装置简图

参考文献 1 邱宣怀,郭可谦,吴宗泽等. 机械设计. 北京:高等教育出版社,

1.磨筒 2.刮料器 3.物料运动速度控制装置 4.磨辊 图1 辊筒磨结构和工作原理简图

辊筒磨的工作原理和过程如图 1 所示,首先磨料

图2 辊压机、立式磨、辊筒磨嵌入角的比较

69

Mining & Processing Equipment

第35卷 2007 年第 10 期

生料辊压机终粉磨系统产量低的原因及措施

生料辊压机终粉磨系统产量低的原因及措施1.设备问题:解决方案:-定期检查设备运行状态,及时进行维护和保养,确保设备运行正常。

-采购优质的设备,提高设备的使用寿命和工作效率。

2.材料问题:材料的质量是影响产量的关键因素。

如果原料中含有过多的杂质、石块或者过粗的颗粒,都会影响磨碎效果,从而导致产量降低。

解决方案:-严格控制原材料的质量,确保原材料的纯度和颗粒大小的均匀性。

-增加预磨设备,对原料进行预处理,使其更易于粉磨和磨碎。

3.磨球问题:磨球的选择和使用也是影响产量的重要因素。

如果磨球选择不当、磨球磨损严重或者磨球补充不及时,都会导致磨磨损增加和磨磨效果下降。

解决方案:-选择合适的磨球,根据生料的硬度和粒度,选择适当的规格和材质的磨球。

-定期检查磨球的磨损情况,及时进行更换和补充。

4.系统压力问题:解决方案:-根据生料的特性和磨磨系统的工作状态,合理调整系统的压力,保持系统的良好运行状态。

-定期检查系统的压力,及时处理压力过低或过高的情况,保证系统的正常运行。

5.运行参数问题:解决方案:-根据生料的特性和磨磨系统的工作状态,合理调整运行参数,提高磨碎效果和产量。

-定期检查运行参数,及时调整和优化参数设置,确保系统的正常工作。

综上所述,生料辊压机终粉磨系统产量低的原因可能有设备问题、材料问题、磨球问题、系统压力问题和运行参数问题等。

解决这些问题需要采取相应的措施,包括设备维护和保养、优化原料质量和预磨处理、选择合适的磨球、调整系统压力和优化运行参数等。

只有综合考虑所有的因素,才能解决产量低的问题,提高生料辊压机终粉磨系统的产量和效率。

8.2.18.3辊磨机工作原理

图 3 辊磨机的粉磨原理示意图

(a)Impact (b) Shear

Heat Gas

Roller Compression

Raw Material

Table 图 4 辊磨机的粉磨原理

二 、工作过程

(1)辊式磨的主要部件是碾辊、磨盘、加压装置及选粉 机构(分离装置)、底座、机壳、传动装置及润滑系统组 成。尽管各种类型辊磨机粉磨机理相同,但其研磨体、 加压装置及选粉机构(分离装置)、传动装置及润滑系统 等却有差别。

d-物料粒径,D-磨辊大端直径 上式说明,喂料粒度与磨辊直径有一定比值 范围,喂料粒度大,磨辊直径也需相应增大。

图 6 物料在磨辊与磨盘间的粉磨过程

3、磨盘转速

磨盘转速不能过低或过高,磨盘

的转速过低,惯性离心力小物料难以

很好的均匀分布在磨盘上,磨机产量

ቤተ መጻሕፍቲ ባይዱ

低;转速也不能太大,否则物料会因

惯性的行为过大而不经磨辊研磨就直

(2)影响产品水分的因素是入磨风温和风量。风量基本恒定,不应随 意变化。因此入磨风温就决定了物料出磨水分。在北方为防止均化库在 冬季出现问题,一般出磨物料水分在 0.5%以下,不应超出0.7%。

(3)影响磨机产量的因素除物料本身的性能外,主要是拉紧力、料层 厚度的合理配合。拉紧力超高,研磨能力越大,料层越薄,粉磨效果越 好。但必须要在平稳运行的前提下追求产量,否则事与愿违,当然磨内的 通风量应满足要求。

(4)立式磨粉磨系统中是靠风机产生的负压把粉磨后的 物料(细粉)抽走的,因此风速必须达到一定值才能产生 足够的抽力。

三、工作参数的确定

1、钳角α 辊磨机的钳角又称为啮入

角,用物料与研磨体(磨辊 与磨盘)接触点的切线夹角α

粉磨理论 (3)

VRM 粉磨理论

能耗

N = i * µ * T * v = i * µ * kT * DR * W * DM * π * n/60

磨机能耗 (kW)

= 常数 * µ * kT * DO2.5

{常数随磨机几何布置和磨盘转速而变}

16

VRM 粉磨理论

能耗

磨机能耗 (kW) = 常数 * µ * kT * DO2.5

18

VRM 粉磨理论

单位粉磨压力 kT = F / A

F

A

FR FH MR PHYD DCYL DPISTON

: 粉磨压力 = FR + FH : 磨辊映射区域(单磨辊) = DR * W : = MR * 9.81 / 1000 : = PHYD * ((DCYL)2 – (DPISTON)2) * (π / 4) * 100 : 磨辊单元重量 (单磨辊) : 液压粉磨压力 : 液压缸直径 : 液压活塞直径

磨盘的转速要适度,以使得离心力超过物料与

磨盘之间的摩擦力;

因此物料颗粒是不断的向磨盘外围滑动

9

VRM 粉磨理论

磨盘上物料运动

喂料 粉磨区

磨盘的转 动方向

粉磨后物料 喷口环的开度,可通过内插 板来进行调节

10

VRM 粉磨理论

磨盘上物料运动

物料以螺旋方式运动.物料摩擦力越小,其径向速度就 越高,相对磨盘向后滑动的趋势就越明显. 物料层的形状和颗粒的运动情况取决于磨盘的形状、 转速、循环的物料和物料相对磨盘的摩擦力.

F A = FR + FH = 245 + 848 = DR * W = (0.6 * DO) * (0.2 * DO) = (0.6 * 4.0) *(0.2 * 4.0) kT = F / A = 1093 / 1.92

辊式磨粉机的设计原理

辊式磨粉机的设计原理辊式磨粉机是一种常见的粉研设备,可用于矿石、建材、化工等行业中的粉磨工序。

其设计原理主要包括进料系统、研磨系统、排粉系统和驱动系统。

进料系统是辊式磨粉机的起始装置,用于将物料送入磨粉机。

一般采用物料给料斗和输送带进行物料的供给。

物料给料斗在物料前端设置,并根据物料特性和生产需求进行设计。

输送带的转速和运行方向可以通过电机控制,以控制物料的进给量。

研磨系统是辊式磨粉机的核心部分,用于将物料进行粉碎和研磨。

研磨系统由研磨辊、研磨盘和研磨辊间隙调整装置组成。

研磨辊通过电机驱动转动,分为固定辊和摇摆辊。

研磨辊和研磨盘之间的间隙可以通过调整装置进行控制,根据物料的硬度和需要的粉碎度进行设置。

排粉系统用于将研磨后的物料排出磨粉机。

一般采用离心式排粉系统,包括离心风机和排粉器。

研磨完的物料进入排粉器后,通过离心风机的作用,物料被吸入风道,并经过风道排出磨粉机。

排粉器可以根据需要进行调整,以控制物料的排出量和细度。

驱动系统是辊式磨粉机的动力来源,用于驱动磨盘和研磨辊的运转。

一般采用电机作为驱动设备,并通过皮带传动或齿轮传动将动力传递给磨盘和研磨辊。

电机的功率和转速可以根据物料的特性和生产需求进行选择。

辊式磨粉机的工作原理是:物料由物料给料斗进入磨粉机,并由输送带将物料送入研磨系统。

研磨辊通过电机驱动转动,将物料压碎和研磨。

经过研磨后的物料从研磨盘的中央排出,进入排粉系统。

通过离心风机的作用,物料被吸入风道,并经过风道排出磨粉机。

最后,排出的物料经过粉末分离器进行粉末分级,得到所需的细度级别的粉末。

辊式磨粉机的设计原理主要基于物料的物理性质、研磨特性和工艺要求。

通过调整进料系统、研磨系统、排粉系统和驱动系统的参数,可以实现不同物料的研磨要求。

同时,辊式磨粉机还需考虑生产效率、能耗和维护成本等因素,以在实际生产中能够经济高效地运行。

8 辊压磨

第二节 辊压机主要结构

• 辊压机主要结构包括压辊轴、传动、机架、液压、喂料、 • 一、压辊轴 • 压辊是主要工作部件,在运转中,两个辊子必须保持平行,以 便使物料均匀受压。这对保证辊压机的正常作业是十分重要的, 一般辊子的直径与宽度之比D/L=3~1。辊子表面是平整光滑 的。常用的辊面有两种,一种是可更换的耐磨套辊面,由耐磨 性能良好的合金材料制造,做成整体套筒与辊芯固定、另一种 是堆焊辊面,堆焊厚度为7 mm。HRC=60。 • 在辊轴两端装有调心滚动轴承,大型的用多排圆柱轴承一个辊 子用螺栓固定在机架上,另一个辊子的轴承装在滑块上,以便 按喂料量和物料性质随时调节辊子间的间隙。粉磨压力由液压 系统通过滑块施加给活动辊,辊间压力在 50~30 0 M Pa之间。 两辊的间隙一般为 6~12m他还应设有挡块装置,防止两辊面 直接接触。辊面磨损不均匀时,可用车削加工修整或堆焊的方 法,使表面平整。

• 尽管辊压机的辊压方式与辊式破碎机相似,但 其根本区别在于前者辊子间的压力远大于后者。 因此,经辊压机处理过的物料所含有的细粉量 远比辊式破碎机的多。 • 辊压机比球磨机的粉磨效率高,由于在球磨机 中物料受到的是压力和剪力,而且是这两种力 的综合效应。而辊压机中,物料基本上只受压 力。试验表明,在颗粒物料的破碎过程中,如 只施加纯粹的压力,所产生的应变五倍于剪力 所产生的应变。

2 1

θ1

=

37.23 ×

180 + sin 2 × 37.23 180 2 4 2 0.5 × 0.33 × π × sin 37.23 × sin 2 37.23 −

π

37.23 ×

π

180 + sin 2 × 24.58 )) 180 2 4 − 2 0.5 × 0.33 × π × sin 37.23 0.2379 − 0.6498 / 2 + 0.9634 / 4 − 0.0742 + 0.4290 / 2 − 0.7565 / 4 −= 0.1897 0.1051 = = 0.55 0.1897 (24.58 × × sin 2 24.58 −

辊式磨的工作原理(原料磨)

辊式磨的工作原理

摘要:辊式磨的工作原理

辊式磨是应用料床粉磨原理来粉磨物料的机械,不论其结构如何改变,其基本的工作原理相同。

辊式磨有两种明显不同的粉碎原理。

由于磨盘的旋转带动磨辊转动。

物料受离心力的作用向磨盘边缘移动.井被啮入磨辊底部而粉碎,磨盘的转速比较高,物料进入磨盘后。

物料不仅在辊下被压碎,而且被推向外缘,越过挡料圈落入风环,被高速气流带起,大颗粒破折回落到磨盘.小颗拉被气流带入分离器,在回转风叶的作用下.进行分离。

粗粉重新返回磨盘再粉磨,合格的粉料随气流带出机外。

当物料处于磨锟磨盘碾磨装置的作业区时.大块物料直接被压碎,细粒物料受挤压后形成科床,进行粒间粉碎。

在颗粒床中间,一个颗粒对着另一个颗粒擦挤而过.引起棱角和边缘的掉落,并被粉碎,粉碎后的细粉集团越过盘外立刻暴露在高速气流中.密集的细粉破冲散,井按大小被带入分级机或折回,过细的细粉软垫层的缓用作用减到最低。

料床粉磨大大降低了粉磨无用功.以及大量的再循环减

生了过粉磨和缓冲作用,从而提高了粉磨效率.。

科技成果——辊压机粉磨系统

科技成果——辊压机粉磨系统适用范围建材行业水泥生产线行业现状原料粉磨:采用球磨机系统电耗23kWh/t;泥粉磨:采用球磨机系统电耗42kWh/t。

目前该技术可实现节能量16万tce/a,减排约42万tCO2/a。

成果简介1、技术原理采用高压挤压料层粉碎原理,配以适当的打散分级烘干装置。

2、关键技术专用磨辊堆焊及修复技术,液压、润滑、喂料、传动、自动控制技术,以及与之相配套的打散分级烘干、球磨机改造等。

3、工艺流程辊压机联合粉磨→半终粉磨→终粉磨。

主要技术指标原料粉磨:采用辊压机终粉磨系统电耗13kWh/t,单位产品节电量10kWh/t。

水泥粉磨:采用辊压机半终粉磨系统电耗30kWh/t,单位产品节电量12kWh/t。

技术水平辊压机装置及系统技术先后分获天津市政府和建材联合会科技进步奖,“TRP(R)220-160大型生料辊压机系统装备”项目被列入2014年度国家重点新产品计划项目。

迄今已有300多台TRP型辊压机及其系统在水泥生产线运行,并出口海外市场。

目前该技术在行业内的推广比例达到50%。

典型案例典型用户:拉法基水泥、亚泰集团、尧柏水泥、金隅集团、蒙西水泥、中材水泥、宁夏赛马和祁连山等诸多水泥集团。

典型案例1某2500t/d新型干法水泥生产线原料磨系统改造项目节能技改投资额约3000万元,停产对接时间15天。

同比采用球磨机,节电40%以上(约10kWh/t生料);同比采用球磨机,吨生料粉磨电耗降低10kWh/t计算,年节电1400万kWh,年节电效益约为700多万元(按0.5元/度计算),投资回收期4.0年。

典型案例2某2500t/d新型干法水泥生产线水泥磨系统改造节能技改投资额约3000万元,建设期120天。

比原采用球磨机节电30%以上(约12kWh/t水泥);同比采用球磨机,以年产130万t水泥,吨水泥粉磨电耗降低12kWh/t计算,年节电效益约为780万元(按0.5元/度计算),投资回收期4.0年。

辊压机的操作及常见故障及分析处理

辊压机操作控制首先从稳压仓料位控制回料量等方面入手调节辊压机的运行,确保辊压机系统运行平衡。

辊压机运行调节参数主要是挤压粉碎力(压力),磨辊转速,料饼厚度(辊缝尺寸)和控制辊压机电机电流。

a. 在确保系统安全的条件下尽可能适当地提高辊压机的压力,合理调节系统运行保护的延时程序,既有利提高辊压机作功能力,又有利于系统正常纠偏。

b. 一般规律是辊压机两主辊电流越高,说明辊压机作功越多,系统产量越高。

要求达到电机功率的60% 以上。

c. 根据挤压物料特性和磨机生产不同品种水泥时,确定辊压机垫片厚度和辊缝尺寸大小。

d. 重视辊压机下料点的位置,喂料要注意料仓物料离析导致偏辊,偏载。

因细料难以施压和形成“粒向破碎”。

所以,细粉越多,辊缝越小,功率越低。

e. 导料板插入深度越深,辊缝越小,功率越低,最终导致产量下降。

辊压机进料口到稳压仓下料点之间柱壁面上粘结细粉后,也影响辊压机产量。

f. 加强辊压机侧挡板的维护, 间隙控制在2 -5mm 之间较为合适, 经常检查侧挡板磨损状况, 防止磨损严重漏料。

g.定期检查辊压机辊面, 若出现剥落与较大磨损要及时补焊处理。

h. 防止辊压机振动而跳停的故障。

辊压机常见故障及分析处理1、辊压机是利用高压料层粉碎的机理,采用单颗粒粉碎群体化的工作方式进行连续工作。

常见故障有:①辊压机气动阀板阀刚开启时常造成辊缝过大跳停;②辊缝偏差大跳停;③辊轴温差大跳停;④干油给油器故障跳停;⑤两辊异常振动,动、静辊电流不稳,挤压效果不佳等。

我们主要从辊压机的操作参数、以及入辊压机物料的性质等方面进行研究并采取措施。

具体如下:(1)辊压机气动闸板阀刚开启时料柱对辊子冲力大,液压系统来不及纠偏造成辊缝过大跳停。

对此从两方面进行调整:一是在气动闸板阀汽缸的排气孔处加装球型阀门,把球型阀门开口在1/4处.使气动闸板阀缓慢开启减小对辊子的冲击力;二是从PLC程序控制上将卸荷阀线路短接,使卸荷阀只在停机排料时工作,在辊压机运行情况下卸荷时只通过比例方向阀卸荷,保证系统压力缓慢下降,避免开阀时压力过大瞬时快速卸荷而造成辊压机跳停。

辊式磨系统粉磨工艺讲义

立磨参数的控制

5、控制产品细度(控制分离器的转速). 产品的细度主要因素由分离器的转速和该处

的风速决定。转速一定时,风速愈大,细度愈粗。 风速一定时,转速愈高,细度愈细。正常状况下, 出磨风量稳定,该处的风速变化也不大。

控制产品细度的三种调节方式:一是提高选 粉机转速;二是控制辊压大小;三是降低循环风 机风量.

2、寻找适宜的辊压(拉紧力的控制) 操作中遵循物料流量大,则辊压高的配合,否则,

料层波动,带来土渣、振动等问题。辊压与物料的 特性、料层厚度有关。

研磨压力(辊磨自重+中心架质量+拉紧力+其 它)是作用在物料上的力,操作上的压力指的是拉 紧力(或称辊压力\液压力),通过控制液压系统, 改变拉紧力大小满足粉磨需要.

主要用于粉磨生料、原煤和水泥的预粉磨、联合 粉磨系统

5

二、立磨结构

立磨的形式不同,其结构和工作原 理基本相同。

立磨由机架、分离器、磨辊、磨盘、 液压加压装置、传动系统、润滑油站 等部分组成。

不同形式的辊磨主要区别在于: 磨辊的形状和个数、磨盘的形状、 内部选粉机的形式、 辊子是否能 抬起等

Atox磨

喂料

三 道 锁 风 阀

成品

23

辊式磨的工艺流程

2、就物料流动的方式分: A、风扫式。风扫系统中,喷口环处的风速一般范

围60~100m/s.下落颗粒(到磨盘内)大小为1 5~100㎜ B、部分外循环的半风扫式 部分外循环的风速25~38 m/s,下落颗粒大 小为2~8㎜。

风环处风速降低,磨内循环物料(反吹到磨盘的物 料)大量降低,料层变薄,外循环排渣量大,产 品质量高。

18

四、辊式磨的主要工艺参数

4 、磨辊、磨盘的相对尺寸 5、辊磨通风