低成本管控下LF造渣工艺的研究与实践

LF炉快速脱硫

关于LF炉如何快速脱硫的讨论罗小武1.引言在实际的生产中,LF炉冶炼脱硫能力对后续能否生产出合格的产品至关重要。

特别是随着新产品开发的需要,对钢中S含量要求越来越高,对LF炉快速脱硫工艺要求更为严格。

因此在LF炉生产过程中快速有效的脱硫越来越受到我们的重视。

2.脱硫原理分析2.1脱硫过程LF脱硫机理按照冶金学理论脱硫应该按如下步骤进行:(1)在钢-渣界面上,钢水中[FeS]按分配定律进入炉渣。

[FeS]=(FeS) (1-1)(2)渣中(FeS)与渣中自由(CaO)结合为稳定的(CaS)。

(FeS)+(CaO)=(FeO)+(CaS) (1-2) 脱硫基本过程大体分为:硫由钢液内向钢-渣界面迁移;界面的化学反应,硫化物向渣层迁移。

2.2钢水氧化性对脱硫的影响涟钢所采用的LF炉脱硫剂为石灰,其脱硫反应按离子理论可写作:(O2-)+[S]=(S2-)+[O] (1-3) 由上式可知,降低炉渣氧化性促进反应向有利于脱硫的方向进行。

因为钢渣之间存在氧的传质,如果钢水的含氧量较高,必然将影响脱硫反应向右进行。

即钢水的脱氧与脱硫是相互联系的,脱氧良好的钢水可提高渣的脱硫能力,这也是脱硫的前提条件。

2.3炉渣碱度对脱硫的影响炉渣碱度和流动性对脱硫的影响由式(1-3)可知:炉渣中Ca2 +活度越高,越促进脱硫反应的进行。

因此提高炉渣碱度,可促进脱硫反应向右进行。

但是在碱度达到一定程度后,继续提高碱度不利于脱硫,这是因为当( CaO)含量过高后,渣中会有固相质点析出,使炉渣粘度提高,流动性变差,影响了脱硫的动力学条件,使脱硫效果变差。

生产实践中,当炉渣碱度偏高时,采用加精炼渣的办法加以调整。

2.4渣量对脱硫的影响理论分析,渣量越大,对脱硫越有利,但渣量过大,会导致原材料、电能等生产成本的增加,因此实际生产时,需要合理考虑渣量大小,在适当范围内尽量增大渣量。

2.5搅拌强度对于脱硫的影响由于脱硫反应是钢渣界面反应,而钢中[S]向渣中扩散是这个反应的限制环节。

摘 要 LF炉精炼渣对钢水脱硫和促进Al2O3等脱氧产物从钢水中的去除具有重要作用

LF精炼工艺的优化摘要LF炉精炼渣对钢水脱硫和促进Al2O3等脱氧产物从钢水中的去除具有重要作用。

针对中、低碳含铝钢转炉生产的粗钢水[O]含量高和钢水[C]低的特点,提出了采用CaO-Al2O3的LF 炉精炼渣系。

为满足脱硫和吸收同化夹杂的需求,制精炼渣终渣组成中w(SiO2)=4%~7%,w(CaO)/w(Al2O3)=1.7~1.9。

出钢过程中采用渣洗工艺,向钢包内加入大部分精炼渣、出钢末期对转炉下渣还原处理,保证足够的软吹Ar 时间,对16MnR进行精炼,得到了脱硫率为61.8%、铸坯T[O]为22×10-6、铸坯中大型夹杂总量为15.68mg·(10kg)−1的良好冶金效果。

关键词LF炉精炼管线钢1. LF法工艺简介随着连铸技术的发展和对钢质量要求的不断提高,钢包精炼炉(LF 炉)在炼钢工艺中起到越来越重要的作用。

钢包精炼炉除了采用还原气氛埋弧加热、透气砖吹氩搅拌等技术外,还引进了合成渣精炼技术,达到对初炼钢水进一步调质的作用。

通过采用高碱度、高还原性精炼渣料可以进一步脱除钢中硫、氧;合成渣料熔化成渣后形成部分泡沫渣,可对电弧进行埋弧加热操作,减少了电弧对包衬和包盖耐火材料的损坏;LF炉通过底部吹氩搅拌,促使钢中杂物聚集上浮,与熔渣接触被吸收,可以精炼和净化钢液;电弧加热过程电极周围空气中的水分子、氮气极易电离而进入钢液使气体含量增加,通过渣层覆盖钢液,可以有效地防止吸入气体;与脱氧制度配合,对夹杂物进行变性和无害化处理。

但是,要充分发挥精炼渣的作用,必须针对不同的钢种,合理设计精炼渣成分,并且在精炼渣的加入制度、LF 精炼炉操作工艺方面协调配合,才能达到预期效果。

其实LF法就是钢包炉外精炼。

原理:LF是在ASEA-SKF法和VAD法的基础上改进而来的,它采用氩气搅拌,在大气下用石墨电极埋弧加热,再加上白渣精炼技术,组合而成。

效果:1.精炼功能强,适宜生产超低硫(脱硫效率可达50%~70%,至0.010%以下)、超低氧钢(全氧可控制在(20~50)X0.0001%)。

LF炉精炼工艺优化和设备改造的生产实践

2 L F 炉精炼应用中存在的 问题

在 某炼钢厂应 用L F 炉 之后 ,成 功开发 了多种钢 ,如 高 碳 硬线 钢 、冷 轧 板 、冷 镦钢 等产 品,提 高 了企 业 生产 能

力 ,扩大 了业务类 型 。在炼钢 厂 中某 作业区 中,应 用 了三

座5 0 t 型号的L F 转炉 ,并配有三台连铸机 ,在进行板坯生产

5 9

表1 L F 炉优化 改造前后 的铸坯低倍缺 陷表

炉渣线受 电弧高温影 响,在循环钢 水侵蚀 的作用 下 ,容 易 在包底 中出现穿漏钢 事故 。对钢包 砌筑工 艺进行优化 ,在 进行钢包 砌筑时 ,应 用质量较好 的M g — G 砖 ,提高钢包包底 及渣 线在 精炼过程 中的可靠性 与安全性 。在 该炼钢厂 中 自 优化钢 包砌筑工 艺后 ,大大减 少了穿渣线事 故 ,保证 了精

明显 。

别精炼 的方 式 ,前渣精 炼主要在转 炉 出钢 时处 理,后渣主

要 是在L F 炉 精炼过程 中造渣 。优化后 L F 炉精炼造渣 工艺生 产 流程为 :在 转炉 出钢 的过 程 中,添 加萤石 、石灰 及精炼 渣 等渣 料 ,通过 利用钢水搅 拌作用与 吹氩 搅拌作用 ,能够 完成前 渣精炼 ;在钢水到达氩 站之后 ,考 虑生产钢种 的实

3 . 1 . 1 L F 炉 精炼造 渣工 艺优化 。针对L F 炉在 应用 中 存在 的问题 ,对炼钢 厂造渣工 艺进行综合 分析,研究 出符 合不 同品种钢 的渣 系,从而 改变 了传统 的石 灰加精炼渣 的 生产模式 ,为高附加值 品种钢 的研 发奠定基础 。在 经过L F 炉 精炼造渣 工艺优化之 后,其造渣 工艺形成前渣 与后渣分

2 0 1 3 年第3 5 期

LF精炼渣系概述

精炼渣系综述一、目前常用的精炼渣渣系迄今为止,人们已经研究了很多种精炼渣渣系,其中应用最为广泛的要数Ca0基合成渣,这是由于Ca0自身具有很强的脱硫能力,而且其原料非常丰富,价格低廉。

Ca0基渣系有以下几种:①Ca0-CaF2渣系Ca0-CaF2渣系在1500℃下的硫容量可以高达0.03,具有很强的脱氧、脱硫能力,其硫容量在二元渣系中是最高的。

在Ca0-CaF2渣系中,CaF2的主要作用是改善渣的流动性,降低渣的熔点,增大脱硫产物的扩散速度,改善脱硫动力学条件。

成渣中Ca0与CaF2的比例要适当,比值若过高,则渣中Ca0含量较高,使合成渣熔点过高,流动性较差,从而影响精炼效果;比值过低,则渣中CaF2含量较高,对Ca0起了稀释作用,不利于脱硫。

但是由于在这种渣系中CaF2含量相对较高,对炉衬侵蚀严重,同时这种渣系粘度较小,不利于埋弧操作,导致电弧对包衬的辐射侵蚀。

此外CaF2还会与渣中其它组元反应,生成含氟气体对污染环境。

②Ca0-A1203-CaF2渣系Oguch S等人测定了Ca0-A1203-CaF2渣系在1550℃时的硫含量,结果表明,渣中的硫含量主要取决于Ca0/A1203的大小,而CaF2含量对其影响很小。

当Ca0/A1203的比值增加,lgKs(渣中硫含量)显著增加。

由于原料中不可避免会带入部分Si02,因而Cad-Al203-CaF2渣系实际上为Ca0-A1203-CaF2-Si02四元渣系。

对该渣系进行研究后得出w ( Ca0 ) /w (Si02)大于0.15后,脱硫效果比较理想。

③Ca0-A1203-Mg0-Si02渣系Ca0-Si02-Mg0-A1203渣系是当前应用最为广泛也最常见的精炼渣系。

实验研究表明当R<3.0时,随着碱度增加,LS随之增加,而当R>3.0时,若再继续增加碱度R反而下降。

提高渣中Ca0的含量,可以显著降低钢中的硫含量,但当(Ca0%) >60%后,由于Ca0含量过高,增大了炉渣粘度,使流动性变差,脱硫效果反而会降低,不利于脱硫。

LF炉精炼研究总结

LF炉精炼研究总结LF炉精炼是一种常用于金属冶炼的技术,主要用于提炼和精炼各种金属。

在过去的几十年里,LF炉精炼技术已经成为金属冶炼行业的重要环节,对于提高产品质量和降低能源消耗都起到了积极的作用。

在本文中,我将对LF炉精炼研究的主要成果进行总结。

首先,LF炉精炼技术的研究主要集中在以下几个方面:1.氧化剂的选择和使用:氧化剂是LF炉中的重要组成部分,它可以帮助将杂质氧化为易挥发或易溶解的形式,从而达到精炼的目的。

研究人员通过改变氧化剂的种类和添加量,探索了不同金属的氧化反应规律,从而提高了炉内氧化反应的效率和精确性。

2.温度和压力控制:温度和压力是LF炉精炼的关键参数,对炉内反应的速率和效果有着重要影响。

研究人员通过控制炉内的温度和压力,调整反应的进行,从而达到理想的精炼效果。

同时,他们还研究了温度和压力对不同金属精炼的影响规律,为实际工业生产提供了参考依据。

3.炉渣的优化:炉渣在LF炉精炼过程中起着重要的作用,可以吸附和吸收冶炼过程中产生的杂质。

研究人员通过改变炉渣的成分和添加剂,提高了炉渣的吸附和吸收能力,加速了金属冶炼的速度和质量。

4.炉底处理技术:炉底处于精炼过程的最底部,是杂质积聚和堵塞的主要区域。

研究人员通过改进炉底的结构和设计,增加了炉底的清理效果和使用寿命,减少了炉底处理的时间和成本。

以上是LF炉精炼技术的主要研究成果,它们在金属冶炼领域中得到了广泛应用和认可。

然而,目前仍存在一些问题和挑战需要进一步研究。

首先,LF炉精炼技术的研究主要集中在铁合金的精炼上,而对于其他金属的精炼研究相对较少,需要进一步拓展研究范围。

此外,研究人员还可以探索不同金属之间相互作用的规律,以提高多金属冶炼的效率和产品质量。

其次,LF炉精炼技术在能源消耗方面仍有待改进。

虽然研究人员已经通过优化炉渣和控制温度等手段降低了能源消耗,但仍需要进一步研究如何提高能源利用率,减少炉内能量的浪费。

最后,随着环境保护意识的提高,金属冶炼行业也面临越来越严格的环保要求。

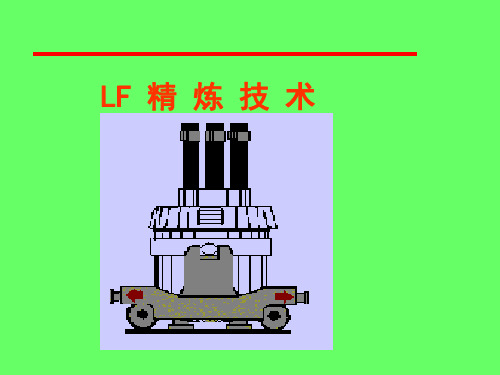

LF精炼技术

1 LF精炼目的

• 钢水温度满足连铸工艺要求; • 处理时间满足多炉连浇要求; • 成份微调能保证产品具有合格的成份及

实现最低成本控制; • 钢水纯净度能满足产品质量要求; • 均衡物流的手段; • 取消电炉还原期。

2 LF精炼工艺

• 电炉或转炉出钢→ 去渣→ 脱氧(加还原渣、加 脱氧剂)→ 加热(加合金、取样)→ 浇注

代入式(1)、(2)计算可得:

对 40t 钢液引起的钢液温降为 0.0075℃/min;

对 60t 钢液引起的钢液温降为 0.005℃/min;

对 80t 钢液引起的钢液温降为 0.0037℃/min。

由此可见,氩气吸热对钢液温降的影响完全可以忽略不计。

5.3.2 吹氩搅拌引起钢液温降分析

• 钢包包衬的蓄热

。

浇注温度

工艺要求:正常条件下,保护浇注温度为±5℃ ,浇注工可根据条件改变。

浇注过程中的成分偏差

工艺要求:成分最大偏差满足以下要求:C 0.03%;Mn 0.12%,Si 0.1% CEQ 0.03%。

存在问题:如果钢成分不在成分偏差的最大范围,钢质量降级。

•N

精炼结束后,钢包吊往连铸。

• 工艺过程中应注意

规程。操作者应该能生产规定的所有钢种。

6 控制设备 测温枪、定氧仪、合金称量设备及喂线机被控制并按计划校准。

3 LF工艺过程操作要点

• 根据钢液中酸溶铝的要求及钢液中溶解氧控制加铝 量的喂铝线操作;

• 考虑埋弧加热、脱硫、吸附夹杂物的造渣操作;

• 考虑防止吸气、卷渣以及加快夹杂物去除的最佳搅 拌模型控制的吹氩搅拌处理;

•C

钢包到钢包炉等待位置后,钢包炉处吹氩接通,吹 氩时保证不裸露钢液面,但当要从料仓加料时,增加 氩气流量,吹开渣面,料加到裸露的钢液面上。

LF精炼炉钢渣冶金资源化利用技术探讨

1 F )L 精炼炉钢渣传统处理方法效率较低 ,在 处 理过 程 中浪费 了大量 的冷却 水 和钢渣 热 量 ,还 造 成 了二 次污 染 。 2 F精炼炉钢渣在冶金生产领域内循环利用 )L 是最经济有效的方式。 . 3 F )L 精炼炉热 态钢渣循环利用于 L 精炼 生 F 产 ,不需要较 大投资 ,可 回收 浇余 钢水和钢渣 热 能 ,节省 L. F精炼渣 料消 耗和 电耗 ,工艺 简单 可 行 ,具有 良好的经济效益和社会效益。 .

L F精炼 炉钢 渣含有 C O、A , i: 氧化 a 1 、SO 等 0

作者简 介:王 刚 (9 3一 ,男 , 0 7 7 18 ) 2 0 年 月毕业于武 汉科 技大

学冶金 工程专业 。助理工程师 ,主要从 事型钢产 品开发 与炼钢工艺

研 究 工作 。

1 0

莱 钢科 技

21 0 2年 2月

入下一炉精炼前 钢水,循环利用于 L F精炼生产。

该工 艺流 程如 下 :

1 )钢水浇注完毕后 ,将钢包 内的热态钢渣 和 浇余钢水倒入下一炉精炼前的钢水 中; 2 )运至 L 精炼工位 ,进行钢水精炼 ; F 3 )浇注钢水 ,可再将热态钢渣 和浇余钢水倒 人下 一炉 钢水 中 ,进 行 下一个 循环 流程 。 该工 艺可 减少 L F精炼 炉 热 态钢 渣 和 浇余 钢水 的周转时间 , 预热利用值更高 , 操作简单易行。通过 以上工艺 ,F L 精炼炉钢渣循环利用 , 精炼最终排 出 的炉渣硫含量可达到 12 以上 , .% 从精炼脱硫角度

LF快速脱硫工艺研究

LF快速脱硫工艺研究摘要:依据LF脱硫机理和热力学原理,结合马钢炼钢厂LF炉的实际,从影响LF炉脱硫的因素、LF造渣工艺、渣系选择等方面,介绍了马钢炼钢厂LF炉快速脱硫的生产实践。

关键词:LF精炼快速脱硫渣系选择在实际的生产中,LF炉冶炼脱硫能力对后续能否生产出合格的产品至关重要。

特别是随着新产品开发的需要,对钢中S含量要求越来越高,对LF炉快速脱硫工艺要求更为严格。

因此在LF炉生产过程中快速有效的脱硫越来越受到我们的重视。

1 LF脱硫原理分析1.1 LF脱硫机理按照冶金学理论脱硫应该按如下步骤进行。

脱硫基本过程大体分为:硫由钢液内向钢-渣界面迁移;界面的化学反应,硫化物向渣层迁移。

1.2 热力学原理造渣脱硫过程中,常采用石灰做为脱硫剂,其脱硫反应按离子理论可写作[1]。

△G0=71965-38T,J/molKs=[aS2-·aO]/[aO2-·aS]=[(%S)·γS2-]/[aO2-·[%S]fS]或[%S]=1/Ks([(%S)·γS2-·aO])/([aO2-·fS](1-4)由式(2-2)可以看出,强化脱硫的热力学条件是:高碱度的渣(即增大aO2-);低氧位或强还原性(即降低aO);降低(%S)(即换渣);以及高温操作(因△H≈71965>0,提高温度使Ks值变大)。

2 影响LF脱硫的因素一般来说影响LF炉脱硫的因素有冶炼周期、钢中酸溶铝浓度及熔渣氧化性、熔渣碱度,吹氩搅拌强度等。

(1)冶炼还原期:LF炉在冶炼阶段的还原期脱硫效果最明显。

还原期从加入还原剂开始至通电结束,故可将精炼渣料提前加入钢包,使精炼渣尽快形成,从而在通电时间不变的情况下,延长还原时间,从而提高脱硫率。

同时,还原期的温度越高对脱硫越有利,这是由于高温是脱硫反应的热力学条件,但过高,渣层变稀,脱硫效果会略有降低。

(2)钢中酸溶铝浓度及熔渣氧:当钢中的酸溶铝在200×10-6左右,脱硫效果显著,当钢中氧性控制(FeO+MnO)小于1%,硫分配系数提高至150以上,脱硫显著。

LF精炼智能控制技术现今应用和未来发展情况研究

LF精炼智能控制技术现今应用和未来发展情况研究摘要:LF精炼炉最早是由日本的大同特钢企业研发成功,这种技术具有较高的加热效率、精准的温度控制、使用成本较低、适应范围较广以及较强的除夹杂能力等,因此在当前的冶金行业当中得到了广泛的运用。

特别是在转炉冶炼方面上,其生产效率一直在不断提升,同时也有着大幅提升的连铸比,在此基础之上还能够突破钢水进行二次精炼时的限制,进而更好的衔接转炉、连铸这两种工艺。

由此可见,这种工艺技术的合理运用,能够极大提升生产效率与质量,同时将智能控制技术融入其中并大力发展,更是推动技术革新与创新的重要动力。

关键词:LF精炼;智能控制技术;应用;未来发展1、LF精炼智能控制现状1.1国内研究应用情况近些年,国内在智能精炼方面做了一些积极的研究,主要是依托高校和科研院所进行基础研究,跟生产厂进行合作共同开发。

但国内还没一家企业能完全实现智能化精炼,有少数厂家进行了个别模型的开发应用,但都不系统、未集成,终点预报准确性不高。

1997—2003年,宝钢与东北大学合作开发LF终点成分及温度预报模型、LF脱氧合金化模型项目,开发的LF炉过程控制模型于2005年6月在宝钢300tLF炉上投入应用,但没有开发底吹氩模型,且各子模型离散化不集成;2012年东北大学以135tLF精炼炉为研究对象,研究了LF精炼渣硫容量计算模型,重点研究和开发了LF精炼过程钢水脱硫在线预报模型,进行了现场调试、验证;2017年梅钢在精炼工序开展合金模型的研究和应用,对降低合金总成本、提高钢水成分控制精度发挥了重要的作用,也是单一模型控制,终点预报成功率80%左右。

1.2存在问题在整个炼钢工艺系统,转炉及连铸工序控制高度自动化,甚至已实现“一键炼钢”或“一键浇注”,为工序降低成本、质量稳定控制等提供了有效支撑。

LF 精炼智能控制无法有效协同集成的原因有:1)LF精炼作为中间工序,因其是一个多变量、非线性、强耦合、时变、工作环境恶劣及随机干扰性强的更为开放的系统,模型控制难度增加;2)LF精炼渣系丰富多元、各钢企生产组织多变、过程直接检测手段有限等使得LF精炼控制模型很难达到统一;3)国内LF炉大多是引进设备,外方考虑到技术保密性,很多算法和程序都是“黑箱加密”的,这样就造成了投资较高,系统不开放,设备发生故障时不好维护,也无法根据实际实现二次优化开发,使得现LF精炼控制单系统或单项技术应用相对较多,多元系统优化集成后的智能化精炼控制很少见。

LF精炼工艺的完善

LF精炼工艺的完善发表时间:2018-10-01T13:59:48.940Z 来源:《基层建设》2018年第23期作者:程康季景明刘广勇孙建[导读] 摘要:LF精炼脱硫最为常用, 研究的也最多, 但LF 工序要求较长的处理时间。

河北钢铁集团承钢分公司河北省承德市 067000摘要:LF精炼脱硫最为常用, 研究的也最多, 但LF 工序要求较长的处理时间。

渣洗脱硫是利用转炉出钢过程的高温钢流强大搅拌力, 实现精炼渣对钢水脱硫, 是一种简单、可行、高效的精炼脱硫工艺, 被广泛应用, 尤其适用于生产节奏比较快的转炉厂。

采用此方法后, 以前必须经过LF 精炼处理的一些钢种, 现改为只进行吹氩处理, 就能满足成品钢水成分的要求, 降低了精炼成本。

本文分析了LF精炼工艺的完善内容。

关键词:LF;精炼工艺;方法;某炼轧厂 LF -连铸生产线投产, 原设计年生产能力105 万t 。

近年来, 随生产工艺的优化, 现平均每炉冶炼周期达到31. 27 min , 小时产钢量221t , 月生产能力可达15 万t , LF 炉充分发挥协调缓冲和保证钢液质量的作用。

同时减少了精炼前期造渣料的加入量和造渣时间,提高了精炼脱硫率.但如果转炉终点渣料加入量较大,会导致炉渣不能充分融化或结壳,影响LF 精炼脱硫效果,降低精炼脱硫率。

一、钢包炉的主要设备与生产工艺钢包炉的主要设备:双钢包车、炉体(钢包)、钢包盖、电弧加热系统、喂线系统、底吹氩搅拌系统装置、合金上料系统及其他辅助设备。

其主要技术参数为:最小容量75t , 最大容量135t ;钢包的高度4 300mm , 上部外沿直径 3 426 mm , 最小自由空间900mm ;炉盖提升高度(液压)300mm ;电极直径 450mm , 提升行程3000mm ,电压调档方式为有载。

二、LF精炼工艺分析1.造渣工艺分析。

LF 精炼渣基本功能为:①深脱硫, 深脱氧;②起泡埋弧;③可去除钢中非金属夹杂物, 净化钢液;④改变夹杂物的形态;⑤防止钢液2 次氧化和保温。