ADAMS 转向系统验模流程解析

10_ADAMS_CAR模块详细实例教程(悬架分析篇)

10_ADAMS_CAR模块详细实例教程(悬架分析篇)10悬架分析 (225)10.1悬架模型参数调整 (225)10.2悬架参数设定 (229)10.3悬架仿真 (231)10.4查看后处理结果 (233)附例 (234)224《悬架分析篇》10悬架分析在ADAMS/Car下可进⾏的悬架分析包括:(1)车轮同向运动(Parallel wheel analysis)(2)车轮反向运动(Oppositel wheel analysis)(3)侧倾和垂直⼒分析(Roll and vertical forces)-悬架的侧倾⾓变化,同时保持作⽤于悬架的总垂直⼒不变,因此作⽤于左右车轮的垂直⼒会变化,导致左右轮⼼的位置改变。

(4)单轮运动(Single wheel travel)-⼀个车轮固定,另⼀个车轮运动。

转向(Steering)-在给定轮⼼⾼度下,在转向盘或转向机上施加运动。

(5)静态分析(Static load)-可以在轮⼼或轮胎印迹上施加载荷,如纵向⼒、侧向⼒、垂直⼒。

(6)外部⽂件分析(External file)-利⽤外部⽂件来驱动仿真。

1)载荷分析(Loadcase),⽂件中包含的输⼊可以是轮⼼位移、转向盘转⾓,或者是作⽤⼒;2)车轮包络分析(wheel envelope),车轮同向运动的同时,车轮发⽣转到,主要是与CAD软件结合检查悬架、转向系等与车⾝的⼲涉。

10.1悬架模型参数调整在前⾯第8章已经完成前悬架模块的装配,在⼦系统或装配体中质量、硬点、衬套、弹簧和减振器特性是可以修该的,以满⾜⽤户实际情况。

1)修改质量特性在部件附近右击⿏标,在出现的清单⾥找到所要修改的部件,选择Modify。

出现如下窗⼝:225226在该对话框⾥可以修改质量和转动惯量特性。

2)修改硬点从菜单选择Ajust>Hardpoint>Table ,选择Table 可以同时编辑所有硬点。

⽽如果选择Modify 则⼀次只能修改⼀个硬点。

ADAMS软件操作基础精讲

3.7 定义操作环境

定义地面坐标系

默认:笛卡儿坐标系作为地面坐标系, 313旋转系列

单位设置

单 位 系 统 长 度 质 量 力 时 间 角 度 频 率

1 MMKS 毫 米 公 斤 牛 顿 秒 度 弧 度 /秒

2 MKS

米 公 斤 牛 顿 秒 度 弧 度 /秒

3 CGS 厘 米 克 达 因 秒 度 弧 度 /秒

设置工作栅格、图标对话框

显示 设定

选择显 示对象

设置栅 格方向

设置栅格 类型、尺 寸、间隔

设置栅 格位置

设置不 同类型 对象的 图标

设置图 标尺寸

显示方式设置

显示视图辅助信息: View Accessories, 坐标窗口操作

设置屏幕和打印字体 Settings --- Fonts 保存和重新设置 Save/Restore Settings

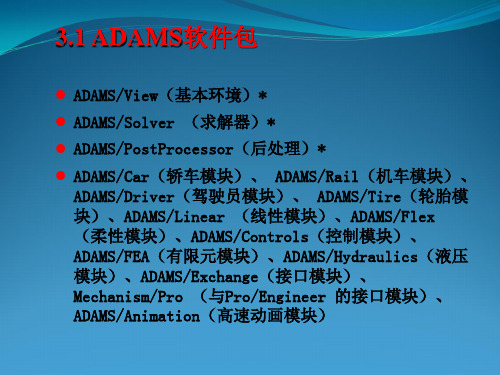

3.1 ADAMS软件包

ADAMS/View(基本环境)* ADAMS/Solver (求解器)* ADAMS/PostProcessor(后处理)*

ADAMS/Car(轿车模块)、 ADAMS/Rail(机车模块)、 ADAMS/Driver(驾驶员模块)、 ADAMS/Tire(轮胎模 块)、ADAMS/Linear (线性模块)、ADAMS/Flex (柔性模块)、ADAMS/Controls(控制模块)、 ADAMS/FEA(有限元模块)、ADAMS/Hydraulics(液压 模块)、ADAMS/Exchange(接口模块)、 Mechanism/Pro (与Pro/Engineer 的接口模块)、 ADAMS/Animation(高速动画模块)

4 IPS 英 寸 斯 磅 力 秒 度 弧 度 /秒

adamsVIEW详细教程

第5章 ADAMS/ViewADAMS/View是ADAMS一个强大的模块,主要是用于前处理(建模)。

它除了提供了强大的建模功能,同时也集成了仿真、优化分析的功能。

通过对本章的学习,可以对ADAMS/View的主要功能及其操作步骤有一定的了解。

5.1 ADAMS/View简介ADAMS/View是一个强大的建模和仿真环境,它可以建模、仿真并优化机械系统模型。

ADAMS/View可快速对多个设计变量进行分析直到获得最优化的设计。

在ADAMS/View中创建模型的步骤与通常创建物理模型的步骤是相同的。

尽管列出的创建模型的步骤似乎是一次创建模型成功,然后再对模型进行测试并优化,但建议在创建整个模型之前先建立并测试模型的小的元件或子系统。

例如,先创建一些小的模型部件,把它们联系在一起,然后运行简单的仿真以测试它们的运动,确保它们运动正确。

一旦模型正确,再在其上添加更复杂的模型。

刚开始会进展缓慢,但能在开始下一步之前确保每个子系统工作正常,为后续工作作好铺垫。

5.1.1 建模和仿真的步骤建模和仿真的步骤大体上可以分为下面几步:(1)建模(Build):创建零件、约束零件、定义作用在零件上的力;(2)测试模型(Test):测试特征、进行仿真、察看动画、察看结果曲线;(3)验证模型(Validate):输入测试数据、在绘制的曲线图上添加测试数据;(4)模型优化(Refine):添加摩擦、定义柔性体、施加作用力函数、定义控制;(5)迭代(Iterate):增加参变量、定义设计变量;(6)优化分析(Optimize):进行设计敏感性研究、完成试验设计、进行优化研究;(7)宏操作(Automate):创建用户菜单、创建用户对话框、以宏的形式记录并重新进行模型操作。

5.1.2 创建模型1. 模型元素类型复杂机械系统模型主要由部件、约束、力(驱动)、力元等要素组成。

ADAMS/View中的模型元素基本由这四类组成。

(1)部件:也称作构件。

ADAMS_32t卡车转向机构的运动学仿真

32t卡车转向机构的运动学仿真摘要:汽车转向系统的功能就是按照驾驶员的意愿控制汽车的行驶方向。

汽车转向系统对汽车的行驶安全至关重要,因此汽车转向系统的零件都称为保安件。

汽车转向系统和制动系统都是汽车安全必须要重视的两个系统。

本文利用虚拟样机技术在ADAMS/View软件环境下建立了32t卡车的转向机构的多体运动学计算模型, 研究影响转向性能的主要设计参数点。

并进行了运动学仿真分析研究,优化设计出了内、外侧车轮的偏转角度随时间的变化规律并使其基本满足理想的转向轮偏转角之间的关系--阿克曼定理。

通过对这个课题的研究,将转向误差降低至最低,对提高整车主动安全性、减轻驾驶员负担有很大的实用价值。

关键词:虚拟样机技术;转向机构;仿真;优化设计;转向误差0引言传统的汽车设计模式是先进行汽车零部件的设计, 然后将零部件组装成物理样机, 再进行试验研究。

这种设计方法由于设计周期长, 成本高, 成功率低,已经逐渐被虚拟样机技术所取代。

虚拟样机技术是指在产品设计开发过程中, 将分散的零部件设计和分析技术(指在某单一系统中零部件的CAD 和FEA 技术)揉合在一起, 利用计算机建立产品的整体模型, 并针对其在使用后的各种工况进行仿真分析, 预测产品的整体性能, 进而改进产品设计、提高产品性能的一种新技术[3]。

当今汽车工业的发达国家对虚拟样机技术的研究已经取得了显著的成果, 所开发的软件如ADAMS、DADS、NEWEUL 等都为汽车设计水平的提高提供了有力的手段。

本文借助于多体动力学软件ADAMS/View建立了一种32t重卡汽车的转向机构的多体系统运动学模型, 从运动学角度对其进行了优化设计分析。

1 转向机构的运动学仿真分析本文所述的卡车转向机构的结构组成(如图1所示),如何设计汽车的转向特性,使汽车具有良好的操纵性能,从而在一定程度上改善了整车的转向性能是本文的关键。

图 11.1建立虚拟样机模型汽车设计中的虚拟样机技术是以多体系统动力学为理论基础的,基于多体系统动力学理论, 利用机械系统动力学仿真软件ADAMS/View, 按照ADAMS建立模型的要求,建立了该型卡车的转向机构的几何模型,如图。

Adams-car-insight操作流程

Adams-car-insight操作流程

Adams-car-insight操作流程

Adams/car-Adams/insight操作流程

本方法依据Adams/car 2013,首先对Adams/car 模型进行一次仿真

1.建立优化设计变量

Simulate-DOE interface-Design objective-NEW

2.进入Adams/insight界面

Simulate-DOE

interface-Adams/insight-Export

3.选取优化变量

在窗体左侧选中用于敏感度研究的优化变量,按添加到选取栏,从选取栏中删除选中的变量。

4.选取优化目标

在窗口左侧选中用于敏感度研究的优化目标,按添加到选取栏,从选取栏中删除选中的变量。

5.分析空间生成

按分析空间生成按钮,生成分析空间,然后按分析计算按钮,返回Adams/car界面进行分析计算。

6.查看分析结果

分析计算完毕后,通过菜单simulation-Adams/insight-display,打开分析文件查看对话框,修改分析文件名后,按ok进入Adams/insight模块

按结果生成按钮,再按结果保存按钮,把分析结果保存为html格式。

然后打开所保存的html 文件查看结果。

选中effect,查看各优化变量对目标变量的影响的敏感度。

敏感度大的优化变量对目标变量影响越显,为进一步进行优化的重要对象。

浏览器中直接打开结果文件。

ADAMS使用入门

模型建构环境

欲定义模型建构环境... 设定坐标系统

ADAMS/View 使用 直角坐标 系 你可以设定为 圆柱坐标 或 球坐标 欲设定坐标系统 … 使用 主功能表 Settings | Coordinate System

工作目 录

设定单位

欲设定单位… 使用 主功能表

ADAMS Basic Training 多体系统动力学分析软件入门 Multi-body Simulation System

1

ADAMS软件介绍 软件介绍

• ADAMS是英文Automatic Dynamic Analysis of Mechanical Systems的缩 写,是由美国MDI公司(Mechanical Dynamics Inc.)开发的机械系统动 力学自动分析软件。 在当今动力学分析软件市场上ADAMS独占鳌头,拥有70%的市场份额, ADAMS拥有windows版和unix两个版本,目前最高版本为ADAMS 2010。 ADAMS软件使用交互式图形环境和零件库、约束库、力库,创建完全参数 化的机械系统几何模型,其求解器采用多刚体系统动力学理论中的拉格 郎日方程方法,建立系统动力学方程,对虚拟机械系统进行静力学、运 动学和动力学分析,输出位移、速度、加速度和反作用力曲线。 ADAMS软件的仿真可用于预测机械系统的性能、运动范围、碰撞检测、峰 值载荷以及计算有限元的输入载荷等。 ADAMS软件由基本模块、扩展模块、接口模块、专业领域模块及工具箱5 类模块组成。用户不仅可以采用通用模块对一般的机械系统进行仿真, 而且可以采用专用模块针对特定工业应用领域的问题进行快速有效的建 模与仿真分析。

ADAMS/View Command files (.cmd)

ADAMS基本操作

3.1 ADAMS软件包

ADAMS/View(基本环境) ADAMS/Solver(求解器) ADAMS/Postprocessor(后处理器) ADAMS/Car(轿车模块)、ADAMS/Rail(机车模 块)、ADAMS/Driver(驾驶员模块)、 ADAMS/Tire(轮胎模块)、ADAMS/Linear(线 性模块)、ADAMS/Flex(柔性模块)、 ADAMS/Controls(控制模块)、ADAMS/FEA (有限元模块)、 ADAMS/Hydraulics(液压模 块)、 ADAMS/Exchange(接口模块)、 Mechanism/Pro (与Pro/Engineer 的接口模块)、 ADAMS/Animation(高速动画模块)

3.2 ADAMS/View 建模仿真 步骤:

复杂机器仿真时 要循序渐进 完成几个零件的 约束添加后就进 行一次仿真

分析技巧:

采取渐进的,简单逐步发展到复杂的分析 策略 不必过分追求构件几何形体的细节部分 先从分析线性(阻尼)开始 →非线性 (阻尼 ) 整个系统分解为若干子系统 ,先对子系统 仿真分析和试验 应该尽量减小系统的规模,仅考虑影响样 机性能的构件

启动时的ADAMS/View主窗口:

窗口名称栏 主工 具箱 菜单栏 快捷工 具栏

欢迎 窗口

工作屏 幕区

视图方向

状态栏

3.4 ADAMS/View程序屏幕

1. 2.

3.

4. 5.

6.

ADAMS/View主窗口部分功能如下: 主工具箱—展示各种常用命令的快捷键; 命令菜单栏—包括了ADAMS/View程序的全部命 令; 快捷工具栏—设置了一些最基本的文件和编辑 命令的快捷按钮; 工作屏幕区—显示样机模型的区域; 工作栅格—在工作区显示栅格的目的是利于建 模; 状态栏—显示操作过程中的各种信息和提示;

ADAMS方向问题

1 静态加载

设置界面

ISO-W坐标系(接地点) ISO-C坐标系(轮心点)

各种载荷加载的位置及参考坐标系

可见,静态加载时回正力矩向左转为正;侧向力向左为正;制动力正值为向后的力;驱动力向前为正;轮跳向上为正。

另外,方向盘转角输入向左转为正;齿条行程向右为正。

2 后处理界面

轮胎受力中,侧向力向右为正,纵向力向前为正,垂向力向上为正,回正力矩向右转为正;车轮转角向右转为正;车身侧向位移向右为正,轮心侧向位移向右为正;车身纵向位移向前为正,轮心纵向位移向后为正;车轮往外张开时前束角为负,车轮往外倾时外倾角为正,主销轴线往内倾时注销内倾角为正;车身横摆角向左转为正,车辆点头时俯仰角为正;车辆向左转时转向半径为正;侧向加速度方向chassis acceleration_lateral默认向右为正,而conditions sensor_lateral acceleration 默认向左为正。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

密级:秘密项目报告

Adams/Car中转向系统验模流程

报告人:

审核:

日期:

目录

一、问题描述 (3)

1.1验模意图 (3)

1.2验模内容 (3)

二、验模流程 (4)

2.1转向系干摩擦验证 (4)

2.1.1试验目的 (4)

2.1.2实际试验方法 (4)

2.1.3 仿真试验方法 (4)

2.2转向系角传动比特性验证 (9)

2.2.1试验目的 (9)

2.2.2实际试验方法 (9)

2.2.3仿真试验方法 (10)

2.3转向系正向刚度特性验证 (10)

2.3.1试验目的 (10)

2.3.2实际试验方法 (11)

2.3.3仿真试验方法 (11)

2.4转向系逆向刚度特性验证 (13)

2.4.1试验目的 (13)

2.4.2实际试验方法 (13)

2.4.3仿真试验方法 (13)

一、问题描述

1.1验模意图

同其它CAE方法一样,在建立Adams车辆动力学仿真模型时,需要考察模型仿真试验与实际试验的一致性。

即:实车动力学试验的准确性和重复性;Adams模型在多大程度上能够预测车辆动力学行为。

因目前模型建立尚未有一整套详细规范,而有可能导致同一车辆、不同人所建的模型计算结果大相径庭。

模型建立时需要考虑诸多因素,同时每一子系统都要进行相关的仿真测试验证,而MSC发布的adams/car中仅保留了与悬架、转向相关的TestRig,因而至于转向系、轮胎、动力传动系和制动系乃至悬架偏频等的测试试验台都需要开发建立。

1.2验模内容

与实际试验内容相一致,主要包括转向系角传动特性试验、转向系正向刚度特性试验、转向系逆向刚度特性试验和转向系干摩擦特性试验。

以AVANZA车型为例,对其转向系统的验模流程做初步规范。

二、验模流程

2.1转向系干摩擦验证

转向系的干摩擦主要包括主销的摩擦阻力矩、转向机的摩擦力矩(取决于转向机效率)、各个球头的摩擦力矩以及原地转向时轮胎与地面的摩擦力矩等。

2.1.1试验目的

通过试验得到转向系的摩擦及阻尼特性。

2.1.2实际试验方法

试验前,标定各传感器的零点,轮胎气压和轴荷分别符合制造厂规定,滑盘解锁,使车轮能在滑盘上自由转动。

分别在有助力和无助力(关闭助力)两种情况下进行试验,测量方向盘上的转矩和转角。

2.1.3 仿真试验方法

(1)将模型的初始参数调整到与实际转向试验同等初始条件下的仿真工况下,如相同的载荷状态、相同的车轮初始定位参数以及相同的轮胎气压和轴荷等,尽可能保证仿真试验条件与实际试验条件相一致,以保证结果的准确性。

(2)在Acar的Template模式下打开Avanza车型的转向子系统模板,如图1所示。

图1 Avanza转向系统模板(带助力转向)

(3)在转向器中的齿轮和齿条的移动副中加摩擦(默认状态下无摩擦存在),具体的操作方法是:选中移动副单击右键选择Modify,弹出图2所示的对话框,单击图中设置摩擦力的按钮。

图2 设置约束副间的摩擦力

(4)在如图3所示的对话框中通过设置静摩擦系数、动摩擦系数、摩擦力滑动半径、约束副I,JMarker点的相对运动速度、最大运动位移以及初始摩擦力和最大摩擦力等来改变约束副间摩擦力的大小。

图3 设置干摩擦的大小

(5)Acar中可以在移动副、转动副、球铰、虎克铰、圆柱副等约束副间设置摩擦力,不同约束副间设置摩擦力大小的参数不尽相同,但参数意义都相似,如有需要可以参照HELP中相关内容的详细说明。

在干摩擦的设置过程中,也可以在转向子系统中其它约束副间(比如转向轴和中间轴间的虎克副、转向盘和转向管柱间的转动副等)设置摩擦力。

另外,也可以在悬架子系统模板中转向节和转向横拉杆间的

球铰设置摩擦力,见图4所示。

图4 设置球铰约束副间的摩擦力

(6)设置完干摩擦后,转换至Standard模式,打开Avanza前悬架模型。

选择菜单Simulation/Suspension Analysis/Creat Loadcase,弹出如图5所示的对话框,设置与实际试验相同的方向盘转角,

从-350度转动至350度。

图5 生成仿真工况文件

(7)为了更好地和实际试验结果相对比,需要将生成的仿真工况文件做进一步修改,将方向盘从-350度开始逆时针方向旋转到350度,然后再顺时针方向转动到-350度,旋转一周,并且将角度间距划分的越小越好,在此划分间距为5度,共280个点,仿真工况文件如图6所示。

图6 转向仿真工况文件

(8)从菜单Simulation/Suspension Analysis中选择Exernal Files 选项,将上一步骤中生成的仿真工况文件添加进来,进行转向系干摩擦仿真试验。

在后处理程序中找到方向盘力矩和方向盘转角的关系曲线,如图7所示。

图7 方向盘力矩和转角的关系

(9)和实际试验结果作对比,如果滞回圈过小,则可以调整约束副间的参数值增大摩擦力,以增加方向盘力矩,反之亦然。

2.2转向系角传动比特性验证

转向系角传动比是指方向盘转过角度和车轮相应的转过角度之间的关系。

2.2.1试验目的

通过试验得到转向系的角传动比特性。

2.2.2实际试验方法

试验前将转向轮置于滑盘上,将滑盘解锁使车轮可自由转动,轮胎气压和轴荷分别符合制造厂规定,关闭助力系统。

试验时,方向盘由中间位置向左(右)转动至最大转角,方向盘转速不大于10度/秒,测量方向盘的转角和左右转向前轮的转角。

2.2.3仿真试验方法

(1)在干摩擦调整准确的基础上做转向静态仿真试验,设置转向盘从-350度旋转至350度(当然也可以与实际试验方法一致编写仿真工况从中间位置起向左或向右转至最大转角)。

(2)在后处理程序中找到方向盘转角与车轮转角(或前束角)的关系曲线,并和实际试验结果作对比,如图8所示。

图8 方向盘转角和车轮转角的关系

2.3转向系正向刚度特性验证

转向系的正向刚度是指设车轮固定不动,将方向盘转过一定的角度所需要的力矩。

2.3.1试验目的

通过试验得到转向系的正向刚度特性。

2.3.2实际试验方法

试验前,将转向系统处于使用载荷加载状态下,标定各传感器的零点。

将两侧车轮固定,分别在有无助力情况下将转向盘从中间位置(即零位)起向左(或向右)侧方向连续转动,转向盘力矩逐渐加载至50Nm,然后将转向盘向另一侧方向连续转动,使转向盘力矩加载至50Nm,再将转向盘回到中间位置(零位)时停止,此过程为一次试验。

同时用计算机数据采集系统记录方向盘力矩和转角。

2.3.3仿真试验方法

(1)在Acar的Template模式下打开Avanza车型的悬架子系统模板,如图9所示。

图9 Avanza悬架子系统模板

(2)将悬架的转向节臂与地面固定,以限制车轮的转动。

具体的做法有多种,可以将转向节臂外侧硬点和大地建立固定约束副,见图10所示。

图10 将转向节臂固定于地面

(3)转换至Standard模式下进行仿真试验,先编写仿真工况文件,将方向盘从-35度转动至35度,然后再反向转动至-35度,方向盘转动一周。

具体仿真工况文件的编写以及仿真方法和转向干摩擦相似。

(4)在后处理程序中找到方向盘力矩与方向盘转角的关系曲线,并和实际试验结果作对比,如图11所示。

图11 方向盘力矩和方向盘转角的关系曲线

2.4转向系逆向刚度特性验证

转向系的逆向刚度是指设方向盘固定不动,将车轮绕主销转过一定的角度所需要的力矩。

2.4.1试验目的

通过试验得到转向系的逆向刚度特性。

2.4.2实际试验方法

试验前,将转向系统处于使用载荷加载状态下,标定各传感器的零点。

将方向盘固定在试验台架上,在有无助力情况下分别在左、右前轮逐渐施加力矩,用计算机数据采集系统记录车轮转动力矩,并记录对应的车轮转动位移。

2.4.3仿真试验方法

(1)在Acar的Standard模式下进行仿真试验,加载回正力矩从0至1000Nmm,方向盘固定(输入为0),运行仿真运算。

(2)在后处理程序中找到车轮转角与方向盘力矩的关系曲线,并进行适当的代数运算,和实际试验结果作对比,如图12所示。

图12 车轮转角和方向盘力矩的关系曲线

通过修改拉杆两端的衬套刚度来使得试验数据与仿真数据的曲线斜率相接近,斜率小了,说

明变形小,衬套刚度过大,应该把衬套刚度跳小。