HXD1C型机车作业标准

HXD1C型电力机车高低压试验

HXD1C型电力机车高低压试验程序一、低压试验(一)准备工作1. 各自动开关和模式选择开关在正常运行位;2.确认总风缸风压不低于700kPa,各风路塞门在正常工作位置。

3. 确认控制电源柜上照明及停放制动自动开关在闭合位。

4. 自动制动阀“运转位”、单独制动阀均置“制动区”,机车制动缸压力300kPa,停放制动“制动位”。

5. 确认换向手柄、调速手柄置“0”位,打开机械室门。

6. 网重联时,重联机车完成以上各项后,闭合蓄电池“控制电源输出”自动开关,大闸手柄置“重联位”、小闸手柄置“运转位”,确认本机与重联机车的车钩、气路(列车管、总风管及平均管)和电路电缆联接完成,并开放联接的气路塞门;(二)试验顺序及要求1. 闭合蓄电池电源(1)闭合控制电源柜“控制电源输出”自动开关32-F02,检查DC110V、DC24V和电源模块相应工作指示是否正常(红灯故障,绿灯正常);(2)检查控制电源柜上显示屏,蓄电池输出电压不低于88V,Ⅰ、Ⅱ端司机操纵台上控制电压表的电压指示应与控制电源柜上显示屏的指示相一致;(3)机车控制系统得电自检,可听到电器的动作声,大约60秒左右完成,在此过程中,应禁止其他操作;(4)自检结束后,检查微机显示屏、监控显示屏、制动显示屏上电显示应正常。

2. 闭合电钥匙开关(1)插入机车电钥匙开关22-S01(22-S02)并转动到“闭合”位,司机室操纵权被选择,机车允许操纵,此时应从微机显示屏“主界面”上确认显示的各种信息及图标无异常;(2)网重联时,确认“机车配置”界面上显示识别的重联机车编号正确。

3.微机显示屏切换试验(1)主要数据界面按压微机显示屏“主界面”的【主要数据】按键,进入“主要数据”界面,确认显示的各种信息正确无异常。

(2)网络拓扑界面按压微机显示屏“主要数据界面”的【网络状态】按键,进入“网络拓扑界面”,确认显示的各种信息无异常。

(3)受电弓状态界面按压微机显示屏“主要数据界面”的【受电弓】按键,进入“受电弓状态界面”,确认机车满足升弓条件。

机务段HXD1C机车劳动安全卡控措施

机务段HXD1C机车劳动安全卡控措施机务段HXD1C机车运用整备劳动安全卡控措施为确保HXD1C机车运用和整备作业劳动人身安全,根据HXD1C机车的性能和特点,结合段的生产组织实际,制定本措施。

第一章整备作业HXD1C电力机车原则上在重庆西整备场5道进行,特殊情况,需经整备车间主任(副主任)和运用车间主任(副主任)同意。

一、整备场作业区⒈HXD1C电力机车整备作业必须在无电区内进行。

⒉各整备作业股道设置安全警示标志,每股道两块“无电区”警示牌内方为无电区,反之为有电区。

⒊用黄色作外框、绿色铺划在外框内,标注“无电区”范围和“无电区”警示字样,其日常保养维护由整备车间负责。

二、班前规定⒈班前严禁饮酒,发现职工酒后上岗,应立即停止其工作,并提交段处理;⒉班前应充分休息,保证精力充沛;凡是进行“下夜班”作业,必须强制待班休息。

⒊严格倒班纪律,严格执行“小四班”的作业倒班规定,严禁私自篡改“小四班”的倒班时间。

- 1 - / 10⒋接班前,由工班长负责点名,并结合生产任务、天气情况、作业环境等实际情况,有针对性地向作业人员布置任务,明确分工,检查督促作业人员按规定穿戴劳动防护用品,检查安全防护措施落实到位,并提出具体的安全注意事项,在交接本上做好记录备查。

⒌值班工长负责整个作业过程的安全监护,车间指定专人任班组安全员,配合工班长负责现场安全监护。

⒍规定作业前集体出工,作业完毕后集体收工。

⒎对于专检专修整合的地勤班组,由地勤组工长履行专检组工作职责。

三、机车入库⒈机车乘务员入库时要加强了望,做到车动集中看、了望不间断,在“机车停车位置”标前一度停车;禁止升弓或降弓滑行进入无电区。

⒉在整备场行走要注意防滑,穿越线路要加强了望,不准跨越地沟,上下机车站稳抓牢,严禁飞乘飞降,下机车时要认真观察地形,不准盲目下车,不准背向机车下车及单手下车。

⒊机车乘务员到达规定交接地点,必须按规定与整备作业人员进行机车交接,办理交接手续后方可退勤。

HXD1C机车详细介绍

等效干扰电流(Jp) 机车在满功率牵引工况下,距牵引变电所10km处测量, 接触网每公里0.83Ω,6522 ≤2.5A

机车电传动型式:采用“交-直-交”电传动形式。电源侧 采用四象限斩波整流器,电机侧采用变压变频式逆变器,

向三相异步牵引电动机供电。每个电机由各自的逆变器供 电(轴控)。

1轴到2轴 2轴到3轴

2250 mm 2000 mm

Page 13

总体设计说明

机车主要尺寸

车钩中心线距轨面高度为(新轮)

880 10 mm

受电弓降下时受电弓滑板距轨面高度 ≤4750mm (新轮)

在牵引时,受电弓滑板距轨面工作高度 5200 ~6500mm

齿轮箱底面最低点距轨面高度不小于(新轮)120 mm

机车排障器距轨面高度:

100(+10 0)mm

转向架扫石器距轨面高度

30 mm

Page 14

总体设计说明

主要技术参数

机车轮周牵引功率(持续制) 机车轮周电制动功率(持续制)

≥7200 kW ≥7200 kW

机车起动牵引力(0~5 km/h速度范围内半磨耗的轮周平 均牵引力,干燥无油轨面)

Page 26

车顶设备布置

总体设计说明

Page 27

总体设计说明

司机室设备布置

整个司机室布置满足UIC651的要求 司机室及司机台的设计大量借鉴了HXD1B型机车的布置方案和成熟部件

Page 28

总体设计说明

机械间设备布置

Page 29

总体设计说明

车下设备布置

Page 30

总体设计说明

车体顶盖距轨面高

4040 mm

司机室尾部距车钩中心距离

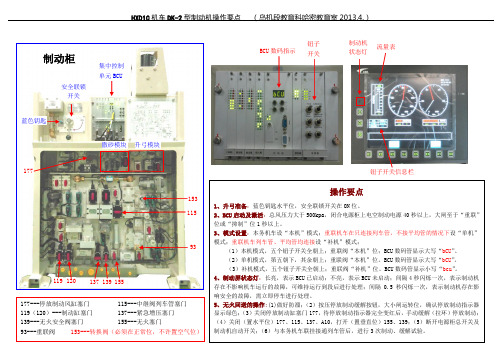

HXD1C机车DK2制动机操作要点

HXD1C 机车DK-2型制动机操作要点 (乌机段教育科哈密教育室2013.4.)制动机 状态灯 流量表 钮子 开关 钮子开关信息栏BCU 数码指示 操作要点 1、升弓准备:蓝色钥匙水平位,安全联锁开关在ON 位。

2、BCU 启动及激活:总风压力大于500kpa ,闭合电源柜上电空制动电源40秒以上,大闸至于“重联”位或“抑制”位1秒以上。

3、模式设置:本务机车设“本机”模式;重联机车在只连接列车管,不接平均管的情况下设“单机”模式;重联机车列车管、平均管均连接设“补机”模式;(1)本机模式,五个钮子开关全朝上;重联阀“本机”位;BCU 数码管显示大写“bCU ”。

(2)单机模式,第五朝下,其余朝上;重联阀“本机”位。

BCU 数码管显示大写“bCU ”。

(3)补机模式,五个钮子开关全朝上;重联阀“补机”位。

BCU 数码管显示小写“bcu ”。

4、制动屏状态灯:长亮,表示BCU 已启动;不亮,表示BCU 未启动;间隔4秒闪烁一次,表示制动机存在不影响机车运行的故障,可维持运行到段后进行处理;间隔0.5秒闪烁一次,表示制动机存在影响安全的故障,需立即停车进行处理。

5、无火回送的操作:(1)做好防溜;(2)按压停放制动缓解按钮,大小闸运转位,确认停放制动指示器显示绿色;(3)关闭停放制动缸塞门177,待停放制动指示器完全变红后,手动缓解(拉环)停放制动;(4)关闭(置水平位)177、115、137、A10,打开(置垂直位)155、139;(5)断开电源柜总开关及制动机自动开关;(6)与本务机车联挂接通列车管后,进行3次制动、缓解试验。

制动柜集中控制 单元BCU 蓝色钥匙安全联锁开关 177 137 139 155 115 93 153119 120 撒砂模块 升弓模块177---停放制动风缸塞门 115---中继阀列车管塞门 119(120)---制动缸塞门 137---紧急增压塞门 139---无火安全阀塞门 155---无火塞门 93---重联阀 153---转换阀(必须在正常位,不许置空气位)。

HXD1C机车高低压试验操作规程

试验程序试验步骤试验要求低压试验1、闭合电源柜三个自动开关1、按压电源柜上监控模块“确认键”,显示屏显示蓄电池电压不低于77V。

无故障报警显示。

2、闭合低压柜各自动开关1、注意事项:标示为“VCM1”和“VCM2”的自动开关应在其它开关闭合后,最后进行闭合,而且必须同时闭合。

2、可以听到低压柜内传出接触器闭合的声音。

3、确认高压接地开关的状态(在主断路器处)。

1、确认方法:(1)、高压接地开关钥匙孔无“蓝色”钥匙。

(2)、开关的手动手柄朝在机车左侧(面对I司机室)。

(3)、四把黄色钥匙均插在钥匙孔中。

4、确认空气管路柜的塞门在“运行”位5、将“蓝色”钥匙插入U99,至闭合位置。

机车中央控制装置CCU开始进行自检,无须操作。

6、按压微机显示屏上部标示为“”的键,进入“当前故障界面”。

6.1 无故障提示,按压“0”键,回“主界面”。

1、在“当前故障界面”中如有故障提示,按故障题目显示的内容进行故障处理。

7、在“主界面”下按下“1”键进入“主要数据界面”,再按下“3”键,进入“网络界面”。

8、按压“0”键,回“主界面”。

1、确认界面中的图标和线条显示均显示绿色表示在正常工作状态。

2、如果图形及线条显示“红色”为异常,标示对应显示的模块和网络线出现故障。

高压试验1、闭合司控器电钥匙1、将司控器的电钥匙向右转动45°,即闭合电钥匙。

2、大闸手柄推“抑制位”,再回“运转位”1、在有总风压力情况下,列车管和均衡风缸压力将上升。

3、小闸推“制动位”1、在有总风压力情况下,制动缸压力300KPa。

4、进入“主要数据界面”4.1 按压微机显示屏“主界面”下的“1”键,进入此界面。

4.2 检查完毕,按压“0”键回主界面。

显示内容 显示颜色 状态说明受电弓红色+黄色受电弓不能出现此种图标,此图标表示受电弓被锁闭。

车顶隔离开关灰色 显示该图形为表示车顶隔离开关在闭合位正常司机室占用 文字显示 白色 显示司机室占用端与操作端要相符合 VCM 文字显示 白色 有文字显示VCM 1“主”、VCM 2“从” 机车模式文字显示白色文字应显示“正常操作”5、将升弓板钮扳倒“合”位 1、观察网压表显示网压在25KV 左右,表示受电弓已升起。

HXD1C机车牵引封锁、惩罚制(1)

达到缓解条件后,按压监控装置缓解 键,将自阀手柄置抑制位1秒以上,确 认“惩罚制动、动力切除”红字消 失,回运转位缓解。

VCM1、VCM2同时断开,(同时伴随机车 闭合VCM1、VCM2待装置自检后,将自

7

断主断、降弓),制动显示屏显示动力 切除、惩罚制动,微机显示屏显示“显

阀手柄置抑制位1秒以上,确认“惩罚 制动、动力切除”红字消失,回运转

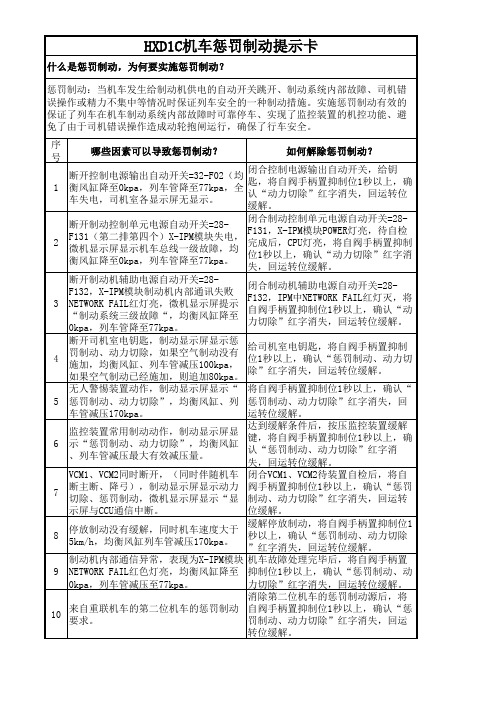

HXD1C机车惩罚制动提示卡

什么是惩罚制动,为何要实施惩罚制动?

惩罚制动:当机车发生给制动机供电的自动开关跳开、制动系统内部故障、司机错 误操作或精力不集中等情况时保证列车安全的一种制动措施。实施惩罚制动有效的 保证了列车在机车制动系统内部故障时可靠停车、实现了监控装置的机控功能、避 免了由于司机错误操作造成动轮抱闸运行,确保了行车安全。

闭合制动控制单元电源自动开关=28F131,X-IPM模块POWER灯亮,待自检 完成后,CPU灯亮,将自阀手柄置抑制 位1秒以上,确认“动力切除”红字消 失,回运转位缓解。

3

断开制动机辅助电源自动开关=28F132,X-IPM模块制动机内部通讯失败 NETWORK FAIL红灯亮,微机显示屏提示 “制动系统三级故障“,均衡风缸降至 0kpa,列车管降至77kpa。

0kpa,列车管减压至77kpa。

力切除”红字消失,回运转位缓解。

消除第二位机车的惩罚制动源后,将

10

来自重联机车的第二位机车的惩罚制动 要求。

自阀手柄置抑制位1秒以上,确认“惩 罚制动、动力切除”红字消失,回运

转位缓解。

重要提示:惩罚制动故障(惩罚制动请求后,制动缸5秒后没有压力)相关信息在显 示屏显示,要求司机在10秒内进行操作(2秒内连续按2次无人警惕按钮),否则紧 急制动。

机车乘务员一次乘务作业程序标准解读

《兰州铁路局机车乘务员一次乘务作业程序标 准》关键条款案例分析

项目

具体条款

案例选编

九、 确认 制动 主管 贯通 防止 列车 制动 失灵

第十五条第7项、第十六条第4项、第十九条第6项 1.司机在列车制动机试验过程中发现充、排风有异常 或列车管漏泄每分钟超过20Kpa时,及时通知检车员 处理(无列检人员通知车站值班人员)。 2.列车制动机试验时,司机应确认并正确记录充、排 风时间,并作为本次列车操纵和制动机使用的参考 依据。装有列尾装置的列车,进行列尾风压查询; 装有防关装置的机车,注意观察其状态;CCBⅡ型 、法维莱等微机制动的制动机,注意观察显示屏上 充风流量信息。 3.列车在始发站开车后,如运行区段为下坡道,列车 运行达到一定速度后,司机要操纵自阀减压50kpa以 上,进行列车制动机试验,试验列车主管贯通状态 和制动力大小;如运行区段为上坡道,要充分利用 线路条件,进行列车制动主管的贯通试验,具体地 点由机务段规定。

车起 连接及折角塞门开放状态。多机重 起动时,机车与机次

车分 联时,机车与车辆连挂状态的检查 第一位车辆车钩分离,

离 由连挂司机负责;列车本务司机应 构成铁路交通一般D8

复检机车与第一位车辆的车钩、软 类事故。

管连结和折角塞门状态。

《兰州铁路局机车乘务员一次乘务作业程序标 准》关键条款案例分析

项目

事故案例1:2011年11月25日, 哈尔滨机务段HXN5型0244机 车,在绥化站9道连挂车列时, 控速不当,停车不及碰轧脱 轨器,构成铁路交通一般D7 类事故。 事故案例2:2012年1月18日 ,南昌局鹰潭机务段HXD1C 型0136号机车,计划担当 32016次牵引任务。在向塘西 站四场6道连挂时,机车轧上 脱轨器,造成机车前进方向1 、2动轮脱轨,构成铁路交通 一般D2类事故。

机车乘务员一次乘务作业程序标准.

《兰州铁路局机车乘务员一次乘务作业程序标 准》关键条款案例分析

项目

四、 机车 进入 挂车 线控 速、 确认

具ห้องสมุดไป่ตู้条款

第十三条第4项和第十四条第1、2、3项 1.出段挂车走行速度,在固定走行线上的限速 为40km/h,线路(道岔)允许速度低于 40km/h的按线路(道岔)允许速度运行,进 入有车线运行速度不得超过20km/h(《技规 》第230条、《行规》第44条)。 2.进入挂车线后,要严格控制速度,确认脱轨 器、防护信号及停留车位臵。 (1)认真执行十、五、三车距离速度及呼唤 应答制度。 (2)距脱轨器、防护信号、车列10米前必须 停车。 (3)确认脱轨器、防护信号撤除后,学习司 机(非操纵司机)显示连挂信号,司机以不超 过5Km/h的速度平稳连挂,连挂时,根据需要 适当撒砂,连挂后必须试拉。

新《机车乘务员一次乘务作业程序标准 》 主要修改变化部分说明

• 9.第六章“途中作业”中第三十八条增加:“旅客列车在 区间发生故障需双管改单管供风时,司机应掌握安全速度 (最高不超过120Km/h)运行至前方站后进行,跨局旅客 列车改为单管供风后,司机报告车站值班员转报列车调度 员。因列车总风管压力漏泄不能维持运行,应立即停车, 关闭机车后部折角塞门判断机车或车辆原因,属车辆原因 应立即通知车辆乘务员处理”。 • 10.第六章“途中作业”中第四十八条“内燃、电力机车 运行中,应对机械间、电器间进行巡视检查”,增加了 “双班单司机值乘时,途中操纵换班前”进行巡视检查的 规定。 • 11.增加了“第九章,单司机作业的规定”。 • 12.增加了“第十章,CTC区段作业的相关规定”。

案例选编

事故案例: 2007年7月23 日,兰州西机务段 SS7E047号机车,担当兰 州至敦煌间N857次旅客 列车,运行至兰新线大 青阳口—马莲井间下行 线K424+810m处,因前 行嘉峪关机务段担当的 85209次货物列车在上坡 道停车后反向溜逸,以 42km/h的速度与续行刚 停车7秒的N857次旅客列 车冲突,构成铁路交通 重大事故。

HXD1C机车操纵方法

300

设定速度+1.5

N=5 N=4

200

N=3 N=8 N=2 N=9 N=10 N=11 N=12

100

N=1

0 0 10 20 30 40 50 60 70 速度(km/h) 80 90 100 110 120 130

HXD1C牵引特性

从上图可以看出:牵引力与机车运行速度的关系为:

和谐HXD1型大功率重载货运电力机车 实际速 度km/h 25t轴重 最大牵 引力kN 启动 0 570 5 10 20 30 40 50 60 65 70 80

4、坡道起车时的注意事项:

坡道起车时,司机应正确判断后部车辆的缓解状 态和缓解时间,掌握好提手柄时机,避免因操纵不 当而造成空转或断钩及列车分离事故。列车压钩后 再起车时,司机应注意手柄位置,防止因手柄位置 不正确造成起车失败。如列车起不动时应迅速退回 牵引手柄防止打伤钢轨,并立即采取制动措施,防 止列车溜逸 。

(线路直缓地段)尽量提高列车速度,储足动能,做

到动能闯坡,闯爬结合,爬坡时要注意观察主显示屏

(IDU)牵引数据画面中各轴牵引力的发挥情况。

雨雪天气防途停的操纵要点

和谐HXD1型大功率重载货运电力机车

2、空转稍退级,略高实际值;

机车发生空转减载时,乘务员不可盲目提高或 降低给定牵引力。应将手柄级位给定的牵引力(主 界面中前后转向架上蓝色三角标志 )缓慢退到

机车发生空转时的操纵方法

图三:(牵引力提升时的显示界面)

和谐HXD1型大功率重载货运电力机车

③缓慢提高手柄级 位

确保实际牵引力 能够跟随给定牵 引力

机车发生空转时的操纵方法

1、调速手柄移动过程中要做到平稳,防止“设定速度” 突升 或突降。 2、在移动调速手柄时要防止“设定速度”低于“实际 速度”,否者会使机车实际牵引力降低而造成列车运 行速度降低。 3、在调整机车“设定速度”过程中,等实际牵引力稳 定之后,再缓慢提高手柄级位,并观察实际牵引力能 否跟随给定牵引力上升,直到实际牵引力不能再跟随 给定牵引力上升为止。 4、当机车发生空转时请及时撒沙,也能有效抑制空 转。

HXD1C型电力机车车顶设备布置_及受电弓的检修毕业设计说明书

毕业设计说明书课题名称:HXD1C型电力机车车顶设备布置及受电弓的检修毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

HXD1C型机车库内作业标准1.提前1 小时30分钟出勤,出勤时必须着装整齐,携带岗位合格证,驾驶证(A证),进行揭示的四核对,领取电钥匙和测温仪后上车(插卡时间不少于一小时十分钟)。

2.上车后,闭合控制电源.停放制动.24V电源脱扣,将自阀放置运转位,单阀放置全制位,挂禁动牌进行监控装置的输入。

3.监控装置输入完毕后,司机携带电钥匙,进行机车走形部的检查,检查路线从二端右侧逆时针进行走形部的检查,重点检查司机室的外观,车钩的三态作用(锤检),总风管.列车管.连接器.密封圈、排障器、排障板安装螺丝、及距轨面高度(110—120mm)机车信号感应器安装支架,牵引杆.牵引梁.各螺丝防缓标记是否错位沙箱沙量,沙管支架.撒砂马蹄胶管有无偏斜.距轨面高度(35-55mm)检查轮轨润滑储脂罐螺丝及防缓标记是否错位、油压减震器.是否有漏油,各轴箱.轴头螺丝放缓标记是否错位,制动盘、制动拉杆、闸片托架.有无明显的破碎和裂纹,机车接地电缆线是否破损脱落。

机车总风缸安全卡带螺丝放缓标记是否错位.总风缸排水阀是否紧固。

各轴箱拉杆螺丝及放缓标记是否错位,各动轮踏面有无擦伤,擦伤深度不应超过0.7mm.磨耗深度不超过7mm,踏面无缺限(剥离深度不超过1mm长度不超过40mm),车体的底架变压器无开焊裂纹,各接线及套管无破损,螺丝紧固。

4.地沟检查:地沟检查路线从二室下部至一室下部。

重点检查:车钩前从板,从板座.钩尾销及螺栓齐全紧固,牵引连杆组.上下吊座无裂纹,各单元制动器,制动拉杆吊座无开焊,车体底架中央纵梁.隔墙梁无开焊裂纹.各电机吊挂装置.母线盒无破损传感器接线良好、各抱轴箱、齿轮箱、无漏油及合口螺丝紧固传感器接线无破损。

5.走形部检查完毕后,进行机车上部检查,检查路线从一室至二室。

一二司机室无人警惕转换开关.紧急驾驶转换开关.监控转换开关必须全在正常位、检查低压柜各脱扣开关,必须在闭合位,各辅助开关必须在正常位或自动位,冷却塔的水位在三分之二,上下进出水阀必须在开启状态。

制动屏柜A24塞门在全开位.U99(蓝色)钥匙在垂直位,C10无人警惕塞门(红色).主断风缸塞门(红色)、无人警惕备用塞门(老车无此塞门).必须在垂直位,控制风岗塞门(黑色)、撒砂塞门(红色).1 .2转向架制动缸塞门(红色).弹停装置塞门(黄色)必须在水平位。

无火回送塞门(黄色)在正常位。

干燥器电源及塞门都在开放位,一二端得受电弓塞门(K74)在全开位.三项设备运转良好,工具备品齐全(灭火器4具人力紧固器4箱铁鞋10个)检查库内升弓作业时必须确认人员齐全,车下无作业人员后,插上电钥匙给电源.鸣笛呼唤后升弓,升弓时开窗确认升弓状态(发现弓和网不能可靠接触并产生较大电弧时立即降弓),确认司机室操纵屏及网压表网压显示正常后,操纵屏提示消除后在闭合主断,确认蓄电池控制电压达到110V闭合空压机开关,检查司机操纵屏.网络.辅助系统全部在良好状态(显示器均为绿色如有其它颜色立即反馈行修),并将司机操纵屏上的自动过分相切除,将连挂速度设定为2公里,确认制动屏.显示状态在本机状态(600KPa、操纵端、不补风如不符合上述条件立即进行制动屏的更改)。

上部检查完毕后,及时将非操纵端的门窗锁闭。

6、司机室必须按定置管理摆放物品,司机侧的操纵台上只允许摆放;点牌、手帐、操纵提示卡、副司机侧摆放手帐、手电及票据袋。

6、库内制动机的实验(当制动屏显示动力切除、惩罚制动时先将自阀控制手柄移至抑制位2秒后移回运转位即可解除):制动机试验(五步闸)(一)准备工作1、确认制动系统模式设置为“本机、货车、不补风、列车管管压600(500)kPa”2、确认总风缸风压在750--900kPa,大、小闸手柄均置“运转”位,均衡风缸、列车管风压600(500)kPa,机车制动缸风压为0。

3、缓解停放装置。

(二)试验顺序及要求第一步阶段常用制动⑴大闸手柄均置“初制”位①均衡风缸、列车管减压40--60kPa;②机车制动缸风压升至70--110kPa;3、保压一分钟检查列车管漏泄不超过10KP。

⑵大闸手柄阶段移至“全制”位①均衡风缸、列车管风压阶段下降,并能阶段保压;②制动缸风压阶段上升,并能阶段保压。

全制位时,均衡风缸、列车管减压140--180kPa,制动缸风压升至360--420kPa。

⑶大闸手柄移至“抑制”位均衡风缸、列车管、机车制动缸风压保持不变。

⑷侧压小闸手柄①制动缸风压降至0;②松开小闸手柄机车制动缸风压不回升。

⑸自阀手柄移至“重联”位①均衡风缸风压缓慢降至0;②列车管减压至70kPa左右;③制动缸风压上升至450kPa左右。

⑹大闸手柄移至“运转”位①均衡风缸、列车管恢复600(500)kPa;②制动缸风压降至0;第二步常用全制动⑺大闸手柄直接移至“全制”位①均衡风缸、列车管5--7秒减压140kPa;②制动缸风压6--8秒升至360kPa;③保压1分钟,均衡风缸、列车管风压泄漏不超过10kPa。

⑻大闸手柄移至“运转”位①均衡风缸、列车管恢复600(500)kPa;②制动缸风压降至0。

第三步小闸阶段制动⑼小闸手柄由“运转”位阶段移至“全制”位①机车制动缸阶段上升并能保压;②全制位机车制动缸风压升至300kPa左右;⑽小闸阶段移至“运转”位①制动缸风压阶段下降并能保压;②运转位制动缸风压降至0。

第四步小闸全制动⑾小闸手柄移至“全制”位机车制动缸风压2--3秒升至300kPa。

⑿小闸手柄移至“运转”位机车制动缸风压3--5秒降至0。

第五步大闸紧急制动(此项按车间要求执行)⒀换向手柄置“前”位,大闸手柄置“紧急”位①列车管风压迅速降到0,制动显示屏显示“动力切除”;②均衡风缸风压缓慢降至0;③自动撒砂5秒;④机车制动缸风压3-5秒升至200kPa,并继续升至450kPa。

⒁侧压小闸手柄①制动缸风压降至0;②松开小闸手柄,机车制动缸风压升至450kPa。

⒂等待一分钟,确认制动显示屏提示缓解信息后,将大闸手柄移至“运转”位①制动显示屏“动力切除”消失;②均衡风缸、列车管恢复定压600(500)kPa;③机车制动缸风压降至0;④换向手柄回“0”位。

第六步:一端制动机试验完毕,单阀全制位在进行低压电气试验(前进、后退、制动实验、牵引力、制动力不得超过15KN)实验完毕后断电降弓,自阀手柄移至重联位(插上插销),单阀移至全制位、拔下电钥匙进行换端。

此时制动屏显示动力切除、惩罚制动字样。

第八步:换端后插上电钥匙,此时制动屏显示动力切除惩罚制动,将自阀手柄移至抑制位2秒后在移回运转位此时动力切除、惩罚制动字样消除,鸣笛呼唤升弓确认网压正常后合电,确认控制电压110V闭合空压机开关,将单阀手柄移至运转位后自阀手柄移至全制位,①均衡风缸、列车管5--7秒减压140kPa;②制动缸风压6--8秒升至360kPa;⑻大闸手柄移至“运转”位①均衡风缸、列车管恢复600(500)kPa;②制动缸风压降至0。

第三步小闸阶段制动⑼小闸手柄由“运转”位阶段移至“全制”位①机车制动缸阶段上升并能保压;②全制位机车制动缸风压升至300kPa左右;⑽小闸阶段移至“运转”位①制动缸风压阶段下降并能保压;②运转位制动缸风压降至0。

端制动机试验完毕,单阀全制位在进行低压电气试验(前进、后退、制动实验、牵引力、制动力不得超过15KN)第七步:将单阀移至运转位,制动缸压力为零。

司机2或学习司机下车检查单元制动器闸片缓解间隙。

(检查方法:手托闸片底部能晃动即可)第八步:全部试验完毕后进行无线列调及列尾控制实验库内出段作业标准1、人员到齐,确认防护信号撤出,鸣笛动车。

2、库内走行严格按限制速度运行(HXD1C型机车功率过大提手柄时不可过急,设定速度最好为10公里每小时)3、动车后速度达到5公里必须推单阀试验制动力(可不停车)。

4、无论库内动车、还是转线换端动车时速度达到5公里时必须推单阀试验制动力5、HXD1C型机车制动力较弱,单机运行停车时提前制动。

6、如双机重联出库时,二位机车必须将大闸放置重联位(插好定位销)、单闸运转位制动屏设置为单机模式(600kpa、操纵端、切除、货车、不补风),连接风管时防止开错塞门发生人身伤害。

7、出库签点时,学习司机或司机2必须准确的将HXD1C型机车车型、车号报告给扳道员。

出库挂头作业标准1、进入连挂线后,确认脱轨器及防护信号按现行作业标准执行。

2、连挂时可使用连挂键,动车后确认连挂键已投入,随时注意连挂人员的手信号,直至挂头,防止撞响钩。

3、连挂后按规定进行试拉。

运行中的操作注意事项1、电气化区段无论何种情况都要执行好“四防”1.防止机车进入无网区2.防止带电过分相3.防止掉入分相绝缘区 4.防止双弓过分相. “四禁”1.禁止三机及以上机车升弓重联运行2.禁止不按规定断主断路器过分相3.禁止双弓过分相4.禁止在分相、分段、绝缘锚断关节处停车。

2、操纵电力机车和内燃机车有很多不同之处,如分相设在刚出站后切为上坡道时应严格按道岔限速控制列车速度(控速低于道岔限速2-3km/h即可),此时为了安全通过分相,在列车头部到达断电标时立即手柄回“零”断开主断(并打点防止因距离误差造成运器显示带电过分相)。

3、HXD1C型机车牵引功率较大,站内起车时加载时初始牵引力不应给太大,手柄设定速度在30—50km/h之间,当列车走行10m或车钩完全伸开后,在逐步提高主手柄位置,防止因功率太大发生断钩。

4、区间惰力运行在加载时,手柄设定的速度不可超过实际运行速度太多,防止因牵引力过大造成断钩,最好是手柄设定的速度与实际运行速度相差2-3km/h等电流稳定上升后在逐步增大牵引力。

5、HXD1C型机车制动系统充风慢排风慢,区间贯通实验或使用空气制动调速时应早撩高缓,站内停车前的调速尽量空电配合使用(雨雪天气时电制动力不易过高防止因滑行造成距离误差)6、站内停车进站后严禁使用电制降速或停车(特殊情况除外)7、中间站解备保留时连接风管时防止开错塞门发生人身伤害。

8、操纵电力机车时应养成良好的操纵习惯,右手操作电钥匙、换向手柄、主手柄。

左手操做主断板钮、升降弓板钮、空压机板钮、9、下坡道过分相时,提前控速,并及时使用强泵风避免过分相时造成低风压或超速。

10、区间运行时,在速度高风压足的情况下,可以再禁止双弓标处断主断。

11、电力机车在区间途停后,必须及时将停车位置和接触网支柱编号记录于司机手帐(防止大复位后监控装置降级无法确认停车位置)12、过分相合闸正确程序:当断开主断路器时,将分闸扳钮放在分位后及时回零位确认IDU主断路器图标底色变为绿色并呼唤应答,需要合闸时,必须确认司机操纵屏和网压表网压显示正常后闭合主断路器。

如果过分相后主断无法闭合,主断状态显示为黄色,先将主断扳键开关打分位,回零后再合主断。