PFMEA分析范例

PFMEA分析范例

PFMEA分析范例在工业生产和制造领域,PFMEA(Potential Failure Mode and Effects Analysis)是一种常用的方法,用于识别潜在故障模式及其影响,以便制定预防和纠正措施。

本文中,我们将以汽车生产过程中的焊接工艺为例,进行PFMEA分析。

1. 引言焊接是汽车制造过程中的重要环节,决定着车身质量和安全性。

在PFMEA分析中,我们将主要关注潜在的焊接故障模式及其对产品质量的影响。

2. PFMEA分析步骤2.1 识别焊接过程中的潜在故障模式通过对焊接过程的详细了解和分析,我们可以识别出可能出现的潜在故障模式。

例如,焊接接头处出现焊缺陷、焊接接头强度不足等。

2.2 评估潜在故障模式的重要性针对每个潜在故障模式,我们需要评估其对产品质量和安全性的影响程度。

例如,焊缺陷可能导致焊接接头脆弱,从而影响车身的强度和耐久性。

2.3 确定潜在故障模式的原因针对每个潜在故障模式,我们需要确定其发生的原因。

例如,焊接接头出现缺陷可能是由于焊接机器设备不稳定或焊接工艺参数设置错误造成的。

2.4 评估潜在故障模式的探测度针对每个潜在故障模式,我们需要评估探测到该模式的可能性。

例如,通过机器视觉系统检测焊接缺陷的准确率和可靠性。

2.5 制定预防和纠正措施针对每个潜在故障模式,我们需要制定相应的预防和纠正措施,以减少故障发生的可能性。

例如,通过提高设备的稳定性和改进焊接工艺参数来减少焊缺陷的发生。

3. 结论通过PFMEA分析,我们可以全面识别和评估潜在的焊接故障模式,并制定相应的预防和纠正措施,从而提高产品的质量和安全性。

4. 参考文献在此处列出参考文献的引用,以便读者进一步了解PFMEA分析方法。

注意:以上的文章仅为范例,实际的PFMEA分析可能会根据不同情况和需求进行调整和修改。

PFMEA风险分析评估范例

产品型号/Product Model: / 关键日期/ Key Date:2017年8月16日 FMEA日期 FEMA date:2017年8月16日修订revised by:2018年9月25日核心小组:XX,XXX,XXX,XXX,产品型号/Product Model: / 关键日期/ Key Date:2017年8月16日 FMEA日期 FEMA date:2017年8月16日修订revised by:2018年9月25日核心小组:XX,XXX,XXX,XXX,产、设备每日点检;备每日点检;产品型号/Product Model : / 关 键 日 期/ Key Date :2017年8月16 日 FMEA 日期 FEMA date :2017年8月16日 修 订revised by :2018年9月25日核心小组:XX,XXX,XXX,XXX,产、设备每日点检、上线前试产、设备每日点检专检验、上线前试产、设备每日点检产品型号/Product Model: / 关键日期/ Key Date:2017年8月16日 FMEA日期 FEMA date:2017年8月16日修订revised by:2018年9月25日核心小组:XX,XXX,XXX,XXX,产品型号/Product Model: / 关键日期/ Key Date:2017年8月16日 FMEA日期 FEMA date:2017年8月16日修订revised by:2018年9月25日核心小组:XX,XXX,XXX,XXX,产品型号/Product Model: / 关键日期/ Key Date:2017年8月16日 FMEA日期 FEMA date:2017年8月16日修订revised by:2018年9月25日核心小组:XX,XXX,XXX,XXX,产品型号/Product Model: / 关键日期/ Key Date:2017年8月16日 FMEA日期 FEMA date:2017年8月16日修订revised by:2018年9月25日核心小组:XX,XXX,XXX,XXX,产品型号/Product Model: / 关键日期/ Key Date:2017年8月16日 FMEA日期 FEMA date:2017年8月16日修订revised by:2018年9月25日核心小组:XX,XXX,XXX,XXX,产品型号/Product Model: / 关键日期/ Key Date:2017年8月16日 FMEA日期 FEMA date:2017年8月16日修订revised by:2018年9月25日核心小组:XX,XXX,XXX,XXX,功能不良不能达到产品的使用效果,消费者投诉原材料不合格,导致产品品质不合格,达不到预期用途;1严格按照原料标准采购原材料,定期进行产品检测。

PFMEA分析范例(第四版)

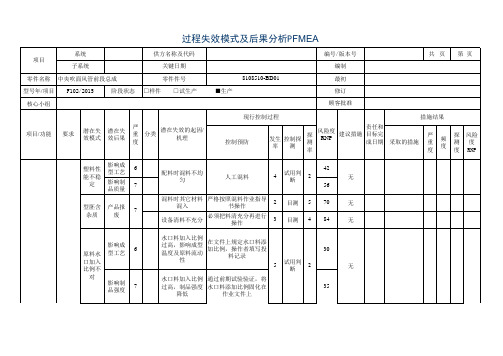

过程失效模式及后果分析P FMEA

本体吹塑成型:塑料以熔融状态在封闭模具型

腔内成型

1、项目:填入需分析的项目名称(系统)和所属专业室(子系统)。

供方名称/代码:输入负有过程设计职责的OME、组织或部门,及供方组织的代码。

编号:填入一个用于识别PFMEA文件的数字列,用于文件控制。

关键日期:填入PFMEA的初始日期,但不能超过预期的生产日期的开始时间,如果是供方组织,日期不能超过顾客要求的PPAP提交日期。

编制:填入负责编制PFMEA的工程师/小组的名字和联系信息。

项目型号/年份:填入将使用或将分析过程影响的型号投产年度和项目代号。

最初:PFMEA完成的最早日期。

修订:PFMEA修订日期。

2、表格末尾的编制、审查、批准及日期必须手签。

注意:不够可以加页。

PFMEA分析例子

PFMEA分析例子PFMEA是指过程故障模式和影响分析(Process Failure Mode and Effects Analysis)的缩写,是一种用于识别、评估和控制过程故障的方法。

它通过梳理过程的每一个环节,识别潜在的错误模式,并评估这些错误对产品质量、生产效率和安全性等方面的影响。

本文将通过一个虚构的例子,详细介绍PFMEA的分析过程。

假设汽车制造公司的条生产线负责生产汽车轮胎,下面将针对该生产线进行PFMEA分析。

首先,需要明确所要分析的过程。

这里是汽车轮胎生产线的整个过程,包括原材料采购、橡胶混合、轮胎成型、胶囊生产、硫化等环节。

接下来,需要确定每个环节的输入、输出及其特征。

比如,原材料采购环节的输入为橡胶等轮胎原材料,输出为符合质量要求的原材料,其特征包括橡胶硬度、厚度等。

同理,其他环节也需要明确输入、输出及其特征。

然后,根据以下几个方面,对每个环节的潜在故障模式进行识别和评估。

1.故障模式识别:对每个环节进行详细分析,找出可能出现的故障模式。

比如,在橡胶混合环节,故障模式可能包括橡胶混合不均匀、橡胶粘度异常等。

2.故障原因识别:确定导致每个故障模式出现的原因。

比如,在橡胶混合不均匀的故障模式中,可能原因包括橡胶配方错误、混合时间不足等。

3.故障后果评估:对每个故障模式的后果进行评估,包括对产品质量、生产效率和安全性等方面的影响。

比如,在橡胶混合不均匀的故障模式中,后果可能包括轮胎硬度不均匀、轮胎质量不符合要求等。

4.现有预防控制措施评估:评估目前已有的预防控制措施的有效性。

比如,在橡胶混合不均匀的故障模式中,可能已有的控制措施包括严格控制配方、定期维护混合设备等。

5.现有检测控制措施评估:评估目前已有的检测控制措施的有效性,以避免不合格品进入下一环节。

比如,在橡胶混合不均匀的故障模式中,可能已有的控制措施包括定期抽检混合橡胶的质量。

最后,根据以上分析结果,制定改进措施,包括:1.优化现有预防控制措施。

PCB软硬结合板快压PFMEA分析范例

FMEA-FP-02/2019/7/29采取的措施actionadopted S O D RP N 快压机压合温度偏低Quick pressing machine pressing temperature islow3按<<快压机生产操作指示>>的要求,根据不同类型的产品调节温度参数According to<<quickly press the operationinstructions>>request,according to the different types of products adjusting the parameters of thetemperature 生产前核对工卡的产品类型与压机参数 Check the job card before production product types and press parameters590设定超温报警装置Set over tempera ture alarm device 设备部MaintenanceDepartment2019.12.31设定超温报警装置设Setover temperaturealarmdevice61530快压机热盘平整度不合格Quick press hot plate flatness is unqualified2每月测量调整Monthly measurementadjustmentQA检测 QAinspection672无none项目Item:类型Type:FPC&RF-PCBPCB分级符号说明:1.如果客户有指定标识符号,则按客户要求进行标识;2.客户没有指定标识符号,则按如下标识:“◆”表示产品特殊特性,“▲”表示过程特殊特性。

classification symbol description :1.mark symbol per customer's specific symbol;2.if no specific symbol from customer,mark symbol as below:“◆” for product special characteristic ,and “▲” for process special characteristic.过程责任Responsibility:快压Quick pressure关键日期Key Date:FMEA编号FMEA No.:编制日期Pepare date:2018/1/31编制Prepareby:6潜在失效起因/机理potential failurecause/mechanism频度O 现行过程控制预防current process controlmethod现行过程控制探测current process detection核心小组core team :责任及目标完成日期responsibi lity & due date修订日期Modify Date:Potential Failure Mode and Effect Analysis过程潜在失效模式及后果分析(PFMEA)内容版本content Version:A1审批Approvalby:潜在失效后果potential failure effect严重度S级别class ifica tion建议措施advice action措施结果action result 探测度D工厂批准plant approval:压不实Pressure is not tight影响性能及外观Affectthe performanc e and appearanceR P N过程功能process function 要求 requirement潜在失效模式potential failure mode采取的措施action adopted S O DRPN潜在失效起因/机理potentialfailure cause/mechanism 频度O现行过程控制预防current process controlmethod现行过程控制探测currentprocess detection责任及目标完成日期responsibility & duedate潜在失效后果potential failure effect严重度S级别classification建议措施adviceaction措施结果action result探测度DRPN过程功能process function要求 requirement潜在失效模式potentialfailure mode快压机热盘温度偏低 Quickpress hot platetemperature islow2每月测量调整Monthly measurementadjustmentQA检测 QAinspection672无none快压机压力过大,温度过高Quick pressingmachine withlarger pressureand highertemperature2按<<快压机生产操作指示>>的要求生产Production accordingto<<quickly press theoperation instructions>>request生产前检查参数Check beforeproductionparameters560无none烧附铁板、矽铝箔到使用寿命或破损 Burningiron, siliconaluminum foiluntil life ordamaged1无划伤、皱折、破损等,使用用寿命<20000次,Noscratches, buckling,breakage, etc,Use life< 20000 times生产前检查是否有划伤、皱折、破损等Check whetherthere is ascratch beforeproduction,buckling,breakage, etc530无none包封变色Coating colorchange影响弯折性能及外观Affect theBendingperformance andappearance6快压机压合时间过长Quickpressingmachinepressingtime istoo long2按<<快压机生产操作指示>>的要求,根据不同类型的产品调节时间参数Accordingto<<quickly press theoperation instructions>>request,according tothe different types ofproducts adjusting theparameters of thetemperature生产前检查参数Check beforeproductionparameters560无none 6快压:通过压机在一定的温度和压力下,使覆盖膜与基材、基材与基材或补强与软板间结合在一起。

冲压成型PFMEA分析范例

(D) R.P.

N

原材料表面 氧化.

外观不良,部 品使用寿命减

短,客退.

6

原母料运输时包装

不良海运造成生 绣;两地温差很大

2

所致.

IQC每一段规格抽 一段确认.

7

84

责任和 目标完 成日期

措施执行结果 采取的措施 S O D RPN

原材料变形 送料不顺 3

进 料 检 验

铁板切条时,刀卡

松动偏移所致.在 运输中两物体相撞

项目名称: 车辆/年度: 核心小组:

潜在失效模式及后果分析

Failure Mode and Effect Analasis

(过程FMEA)

过程责任部门: 关键日期:

质量部 IQC

FMEA编号:

页码: 第 编制者: FMEA日期:

1页

共 8页

过程功能 或要求

潜在失效模 式

严

潜在失效后果

重 度

分 潜在失效起因/机 类理

2

160

制定《汰 换计划书

FMEA编号:

项目名称:

过程责任部门:

质量部 IQC

页码: 第 2 页 共 8 页

车辆/年度:

关键日期:

编制者:

核心小组:

FMEA日期:

过程功能 或要求

潜在失效模 式

严

潜在失效后果

重 度

分 类

(S)

潜在失效起因/机 理

频 度 (O)

现行 预防 过程 控制

现行探测过程控 制

探 风险

测 度

顺序 数

建议措施

垂直 即寸法

后续工作无法 组装

7

177.8±0.3

部品抽牙孔 后续攻牙产生

工艺品生产PFMEA分析范例

工艺品生产PFMEA分析范例PFMEA(Process Failure Mode and Effects Analysis,过程故障模式及影响分析)是一种质量管理工具,用于识别潜在的过程故障模式,评估其可能的影响,并采取相应的控制措施来减少潜在风险。

下面是一个关于工艺品生产的PFMEA分析范例。

1.识别潜在故障模式:1.1工艺流程:1.1.1设计图纸确认1.1.2材料准备1.1.3加工1.1.4上色1.1.5装配1.1.6检验1.1.7包装1.2潜在故障模式:1.2.1设计图纸错误1.2.2材料损坏1.2.3加工尺寸偏差1.2.4上色不均匀1.2.5拼装不牢固1.2.6产品瑕疵1.2.7包装不当2.评估故障的可能影响:2.1设计图纸错误:影响:导致生产出的工艺品与设计要求不符等级:高控制措施:设计确认流程,质检确认设计2.2材料损坏:影响:导致生产出的工艺品存在缺陷或无法完成生产等级:高控制措施:定期检查材料质量,采购可靠供应商的材料2.3加工尺寸偏差:影响:导致工艺品的尺寸不准确等级:中控制措施:加工前测量并调整机器,设立合适的尺寸容差2.4上色不均匀:影响:使工艺品的外观不一致等级:低控制措施:培训工人掌握良好的工艺技能,确保上色过程的均匀性2.5拼装不牢固:影响:导致工艺品容易松散或易损坏等级:高控制措施:设立拼装标准,检查拼装质量,并培训工人掌握好的拼装技巧2.6产品瑕疵:影响:导致工艺品有明显的瑕疵,无法达到销售要求等级:高控制措施:增加工序检查点,加强员工培训,改进生产流程2.7包装不当:影响:导致工艺品在包装运输过程中受损等级:中控制措施:采用合适的包装材料和方式,加强包装工人培训3.根据评估的风险等级采取控制措施:3.1设计图纸错误、材料损坏、拼装不牢固和产品瑕疵是高风险故障模式,需要采取以下控制措施:-设计确认流程,并确保设计图纸准确无误;-定期检查材料质量,并选择可靠的供应商;-设立拼装标准,检查拼装质量,并培训工人掌握好的拼装技巧;-增加工序检查点,加强员工培训,改进生产流程。

PCB内层DES线PFMEA分析范例

项目Item:编制Prepare by:类型Type:审批Approval by:过程责任Responsibility:采取的措施action adoptedS O DR P NK 2CO 3浓度超下限concentration of K2CO3 is too low2控制K2CO3浓度为8-12%control K2CO3concentration within 8-12%每班化验分析一次chemical analysis every shift550无none显影液温度超下限temperature of developing solutionis too low 2温度控制在28-32℃control temperature within 28-32℃设备对温度超标有自动检测并报警功能550无none传送速度超上限conveyor speed is toofast2速度控制在3.5±0.5m/min control speed within 3.5±0.5m/min设备数显速度,每4小时目视检查一次770无none喷压超下限spray pressure is too low2压力控制在1.5±0.5kg/cm 2control pressure within 1.5±0.5kg/cm2设备对压力超标有自动检测并报警功能550无noneK 2CO 3浓度超上限concentration of K2CO3 is too high2控制K 2CO 3浓度为8-12%control K2CO3concentrationwithin 8-12%每班化验分析一次chemical analysis every shift550无none责任及目标完成日期responsibil ity & due date核心小组core team:潜在失效起因/机理potential failure cause/mechanism 频度O现行过程控制预防current process controlmethod现行过程控制探测current process detection探测度D1.如果客户有指定产品及过程特性符号,按客户要求标识;2.客户没有指定,则按如公司规定标识。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PFMEA分析范例

概述:

PFMEA(Process Failure Mode and Effects Analysis)是一种常用于

产品和过程设计中的风险管理工具。

通过对潜在故障模式的分析和评估,PFMEA可以帮助确定和优化关键过程步骤,减少质量问题和生产

成本。

本文将以汽车制造业为例,介绍PFMEA分析的基本流程和应用。

1. PFMEA基本流程

1.1 确定待分析的过程:在汽车制造业中,可以选择车身焊接、涂装、总装等过程作为分析对象。

1.2 组建跨职能团队:由设计、工程、生产等相关人员组成团队,共同参与分析。

1.3 制定PFMEA表:结合过程流程图和工艺文件,编制PFMEA 表,以记录故障模式、原因、影响和控制措施等信息。

1.4 识别故障模式:通过团队讨论和现场观察,识别可能导致质量问题的故障模式。

1.5 评估故障严重性和频率:根据故障的严重程度和发生频率,对故障进行评估和排序。

1.6 确定控制措施:制定适当的控制措施,以减轻故障的效应或预防故障的发生。

1.7 评估控制措施的有效性:对已实施的控制措施进行评估,确保其有效性。

1.8 持续改进:根据实际应用情况,持续改进并更新PFMEA表。

2. 汽车制造业中的PFMEA应用

2.1 车身焊接过程

2.1.1 故障模式:焊接接头断裂

2.1.2 原因分析:焊接参数不合适、焊缝设计不合理等

2.1.3 故障影响:车身刚性降低,安全性能下降

2.1.4 控制措施:优化焊接参数、改进焊缝设计、加强焊接工艺监控

2.2 涂装过程

2.2.1 故障模式:漏涂、起皮

2.2.2 原因分析:喷涂设备故障、工艺流程不合理等

2.2.3 故障影响:外观质量下降,耐候性降低

2.2.4 控制措施:定期维护喷涂设备、优化涂装工艺、加强质量检查

2.3 总装过程

2.3.1 故障模式:装配错误、零部件损坏

2.3.2 原因分析:装配工序缺失、操作不规范等

2.3.3 故障影响:功能失效,客户投诉

2.3.4 控制措施:明确装配流程、培训装配人员、加强质量把关

3. PFMEA分析的效益

通过PFMEA分析,汽车制造企业可以实现以下效益:

3.1 降低质量成本:通过确定和控制潜在故障点,减少质量问题的发生,降低质量成本。

3.2 提高客户满意度:通过预防潜在故障的发生,提高产品质量和可靠性,满足客户需求。

3.3 优化工艺流程:通过分析和优化关键过程步骤,提高生产效率和产品质量。

3.4 加强团队协作:跨职能团队的参与和合作,促进沟通和协同,提升整体绩效。

结论:

PFMEA作为一种风险管理工具,在汽车制造业中具有广泛的应用价值。

通过对潜在故障模式进行分析和评估,可以及早发现和解决问题,提高产品质量和生产效率。

汽车制造企业应积极应用PFMEA分析方法,并持续改进和更新,以提升竞争力和市场份额。