PFMEA Workshop工作表

第五版DFMEA;PFMEA表格

AIAG & VD

步)

PFMEA开始 PFMEA修订

跨职能

3步)

失效分析(第4步)

3.过程作业要素的功 能和过程特性

1.失效 影响FE

严重度 (S)

作业步 骤的失 效模式 (FM)

作业要 素的失 效原因

(FC)

现行预 防控制

(PC)

AIAG & VDA PFMEA

项目: PFMEA开始日期: PFMEA修订日期:

持续改善

历史/变更授权 (适用时)(这一 类是可选项)

1.过程项目

结构分析(第2步) 2.过程步骤

公司名称: 制造地址: 顾客名称: 年型/平台:

第2步)

公司名称: 制造地址: 顾客名称: 年型/平台:

策划准备(第1步) 功能分析(第3步)

3.过程作业要素

1.过程项功能

2.过程步骤的功能和产 品特性

跨职能团队:

风险评估(第5步)

发生度 (O)

现行探 测控制 (DC)

探测度 (D)

AP

特殊特 性

筛选器 代码(选

填)

预防控 制

PFMEA ID编号: 过程职责: 保密级别:

改进措施(第6步)

探测措 施

责任人

目标完 成时间

状态

采取基 于证据 的措施

实际完 成时间

S

步)

结果文件化 (第7步)

O

D

特

PFMEA第五版表格

特殊特 性

筛选器 代码

预防措施

探措施

根据规范

MRKJ503

根据数据表调整力的大 小

5

8对电机性 能曲线进

2

M

行完全检

测

带位置控 制传感器 的选择性

压装

带压力监 测的选择 性压装

P

改进措施

责任人

目标完成 日期

状态: 尚未确认/ 决策/执行

已完成 不执行

采取基于 证据的措

施

完成日期

严 重 度

发 生 度

电机装配 线

[OP30]烧 结轴承压 装过程

电机装配 线

[OP30]烧 结轴承压 装过程

压装机

功能分析

项目 开始日期 修订日期 职能团队

失效分析

PFMEA

2.过程步骤的功能 3.过程工作要 1.对于上一较高级别要素和

和产品特性 素的功能和 I或最终用户的失效影响(

(量值为可选项) 过程特性

FE)

不能实现 烧结轴承 的轴向定 位

机器将烧结 轴承压入电 机壳,实现 轴向定位

设备在达 到最终位 置前停止

PFMEA

系统/子系 统/组件/部

件

DFMEA编 号

设计职责

保密等级

风险分析

当前的对失效起因的预 防措施( PC)

频 度 (0 )

FC /FM 的当前探

测措施 (DC)

FC

/F

M 的 AP(行 探 动优先 测 级) 度 (

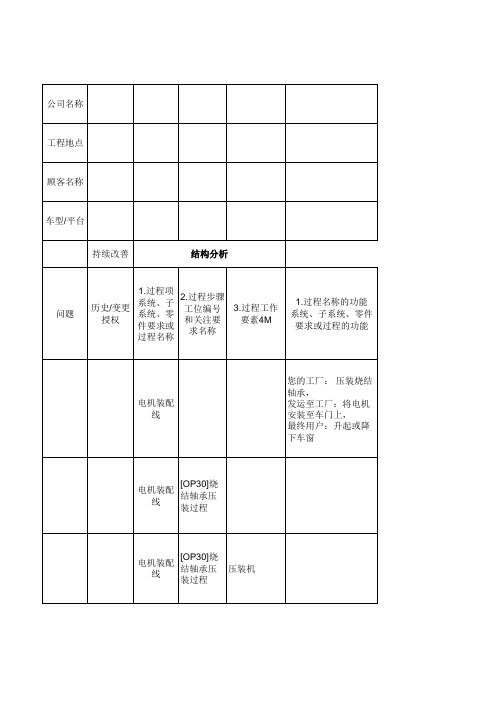

公司名称

工程地点

顾客名称

车型/平台 持续改善

结构分析

功能分析

问题

历史/变更 授权

1.过程项 系统、子 系统、零 件要求或 过程名称

23.PFMEA表格

CORE Team - Richard Zhao B, Jianwei Yu, Chen Hongsheng, Zu Yong Long, Hu Jing

程序 功能 Requirements 失效模式 影响失效的原因 超 分 差 级 影响失效在机构 方面的原因 产ቤተ መጻሕፍቲ ባይዱ当前控制方法

10 10

2

10

过程失效模式和原因分析 (PFMEA)

零件名称: 刷杆保持架 零件号:41B539072ACP1 过程责任人- 玉剑威 过程执行: 陈红升,朱永隆, 胡进 日期 - 2005.06.25 版次___1.0

发 现 2 2 1 1 1 2 1 2 2 2 R. P. 生 钻模磨损 下料样板损坏 在夹具上装夹不正确 车工刀架不垂直 磨削进给量不恰当 夹具磨损 程序编制错误 不恰当的刀具和进给速度 测量不正确 不恰当的刀具和进给速度 不恰当的刀具和进给速度 测量不正确 2 修正钻模 1 每批检查样板尺寸 1 再车床上校正 2 调整机床 1 调整进给量和方法 1 修整夹具 2 检查校正程序 2 使用规定的专用刀具和适当的 进给速度 2 使用规定的检验量规和 增加检验的频次 1 使用规定的专用刀具和适当的 进给速度 2 使用规定的专用刀具和适当的 进给速度 1 使用规定的检验量规和 增加检验的频次 工序45 工序50 精磨余量不够 油漆不牢固 表面碰伤 工件不干净 4 3 3 表面油漆缺陷 操作不正确 3 钳工去毛刺时台面不干净, 操作不正确 油和锈迹未去干净 使用的油漆不符合要求 转运碰伤 3 在规定的工作台上操作,用转 工台车存放 2 规定油漆前必须清洗干净 1 按规定的牌号和有效期使用 2 用专用周转箱隔离存放 1 1 1 1 12 6 3 3 N. 8 10 5 6 3 10 10 20 20 推荐的措施 目标、责任人 和完成日期 采取的措施 措施的结果 S e v 工序15 工序20 位置不对 内、外圆余量不 够 钻孔偏差 下料尺寸小 装夹不正 平面度不好 工序30 工序35 平行度不好 位置度超差 缺槽尺寸超差 工件变形 工件装夹不正确 程序错误 操作不正确 2 5 5 3 3 5 5 5 5 平行度超差 孔的尺寸超差 操作不正确 操作不正确 5 5 5 O c c D e t R. P. N.

五金加工PFMEA标准表格模版

FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date:车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工程FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date:车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工程FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date:车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工程FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date:车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工程FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date:车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工程machiningFMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date:车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工程FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date:车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工程FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date:车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工程FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date:车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工程FMEA 编号Number:页码Page:准备人Prepared By:Sev Occ Det R.P.N.. 关键日期Key Date:车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:Completion工程版本Rev.A0A1批准Approval by日期 Date准备人Prepared by变更内容Comment审核Checked by0.2 Aout of spec.。

pfmea空白表格

PROCESSPOTENTIALPOTENTIALCPOTENTIALCURRENT CURRENT D RECMMD.RESPONSIBILITY FUNCTION FAILURE EFFECT(S) OF S L CAUSE O PROCESS PROCESS E R ACTION(S)AND TARGET ACTIONS S O D R 工艺MODE FAILURE E A MACHANISM C PREVENTIONCONTROLST P COMPLETION DATE TAKENE C E P要求潜在失效潜在失效VSOF FAILUREC现行现行EN建议的负责部门采取措施V C TNREQUIREMENTS requirment 模式效果S 潜在失效原因机理过程预防过程控制C 修整措施及完成日期后的结果清洗机前加盘洗机ACTION RESULTSRev.: 1wang miao , weng ran ,li zhengya,ma xiangfei,xu juntao, Ma Roger,yan huashanFMEAFMEA No SGH-C04-FM-BL-05E Process: Tempered Line - GTFailure Mode and Effects Analysis FMEA Date (Orig. ): 2013/2/1Design-FMEA ☐ Process-FMEA ☑Prepare by: MA JunUpdated Date: 2010/10/25Approved by: Eloi GUENETCore team:No序号PROCESSPOTENTIAL POTENTIAL C POTENTIAL CURRENT CURRENT D RECMMD.RESPONSIBILITY FUNCTION FAILURE EFFECT(S) OF S L CAUSE O PROCESS PROCESS E R ACTION(S)AND TARGET ACTIONS S O D R 工艺MODE FAILURE E A MACHANISM C PREVENTIONCONTROLST P COMPLETION DATE TAKENE C E P要求潜在失效潜在失效VSOF FAILUREC现行现行EN建议的负责部门采取措施V C TNREQUIREMENTS requirment 模式效果S 潜在失效原因机理过程预防过程控制C 修整措施及完成日期后的结果ACTION RESULTSNo序号510-1 :PE Inspection 生产检验510-2 :PE Inspection QC检验Characteristics Classification:特性分类CC/SC 为 CAF 标识Means that it need to keep record for tracing 。

3 PFMEA-PCP workshop Exercise Sheets_20060901

PFMEA -- 过程定义

PFMEA工作表

——制定过程流程图

工艺流程的工序描述

A)

功能描述(动词+名词)

A-1. A-2. A-3. A-4. A-5.

B)

B-1. B-2. B-3. B-4. B-5. B-6.

详细阐述失效模式, PFMEA -- 详细阐述失效模式,后果及原因

PFMEA工作表

PFMEA工作表

详细阐述失效模式, PFMEA -- 详细阐述失效模式,后果及原因

——分析失效原因与后果,评定风险系数

PFMEA工作表

——计算SO与RPN,实施风险降低

PFMEA – 采取降低风险的行动

AIAG参考:严重度评级表 AIAG参考:严重度评级表

后果 评定准则:后果的严重度当潜在失效模式导致最终 顾客和/或—个制造/装配厂产生缺陷时便得出相应 的定级结果。最终顾客永远是要首先考虑的。如果 两种可能都存在的,采用两个严重度值中的较高者。 (顾客的后果) 当潜在的失效模式在无警告的情况下影响车辆安全 运行和/或涉及不符合政府法规的情形时,严重度定 级非常高 当潜在的失效模式在有警告的情况下影响车辆安全 运行和/或涉及不符合政府法规的情形时,严重度定 级非常高 车辆/项目不能工作(丧失基本功能)。 车辆/项目可运行但性能水平下降。 顾客非常不满意。 车辆/项目可运行但舒适性/便利性项目不能运行。 顾客不满意 车辆/项目可运行但舒适性/便利性项目性能水平有 所下降。 配合和外观/尖响和咔哒响项目不舒服。多数(75% 以卜)顾客能发觉缺陷。 配合和外观/尖响和咔哒响项目不舒服。50%的顾客 能发觉缺陷。 配合和外观/尖响和咔哒响项目不舒服。有辨识力 顾客(25%以下)能发觉缺陷。 无可辨别的影响 评定准则:后果的严重度当潜在失效模式导致最终顾客 和/或一个制造/装配厂产生缺陷时便得出相应的定级 结果。最终顾客永远是要首先考虑的。如果两种可能 都存在的,采用两个严重度值中的较高者。 (制造/装配后果) 或可能在无警告的情况下对(机器或总成)操作者造成 危害 或可能在有警告的情况下对(机器或 总成)操作者造成危害 或100%的产品可能需要报废,或者 车辆/项目需在返修部门返修1个小时以上 或产品需进行分捡、一部分(小于100%)需报废,或车 辆/项目在返修部门进行返修的时间在0.5-1小时之间。 或一部分(小于100%)产品可能需 要报废,不需分检 或者车辆/项目需在返修部门返修少于0.5小时 或100%的产品可能需要返工或者车 辆/项目在线下返修,不需送往返修部门处理 或产品可能需要分检,无需报废,但部分产品(小于 100%)需返工。 或部分(小于100%)产品可能需要返工,无需报废,在生 产线上其它工位返工。 或部分(小于100%)产品可能需要返工,无报废,在生产 线上原工位返工 或对操作或操作者而言有轻微的不方便或无影响。 严 重 度 级 别 10

新版PFMEA表格

失效分析(步骤四)

PFMEA风险

2.过程步骤的功 能和产品特性 (量值为可选 项)

3.过程工 作要素的 功能和过 程特性

1.对于上

一较高级

2.关注

别要素和/ 失效影响的 要素的 3.工作要素的失效起因

或终端用 严重度(s) 失效模 (FC)

户的失效

式(FM)

影响(FE)

当前的 对失效 起因的 预防措 施(PC)

选)

施

A优化(步骤六)

频度 (O)

探测 度 (D)

DFME A措 施优 先级

筛选器代 码(可 备注 选)

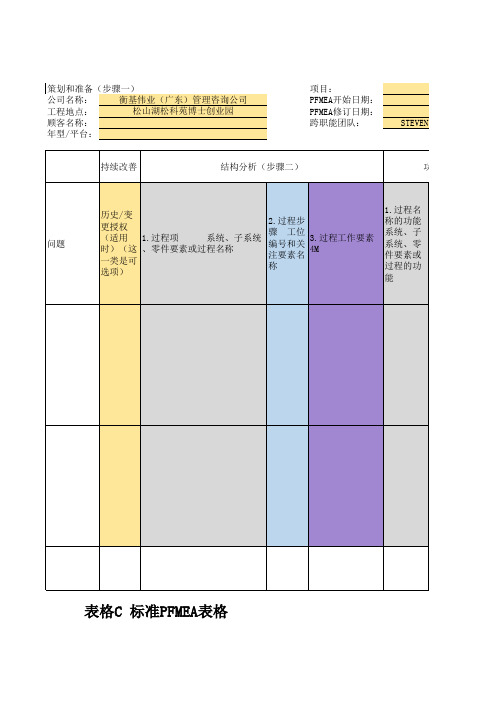

策划和准备(步骤一)

公司名称:

衡基伟业(广东)管理咨询公司

工程地点:

松山湖松科苑博士创业园

顾客名称:

年型/平台:

项目: PFMEA开始日期: PFMEA修订日期: 跨职能团队:

STEVEN 13929414846

持续改善

结构分析(步骤二)

功能分析(步骤三

问题

历史/变

更授权

(适用 1.过程项

系统、子系统

时)(这 、零件要素或过程名称

一类是可

选项)

2.过程步

骤 工位 编号和关 注要素名

3.过程工作要素 4M

称

1.过程名 称的功能 系统、子 系统、零 件要素或 过程的功 能

表格C 标准PFMEA表格

STEVEN 13929414846 功能分析(步骤三)

过程失效模式及影响分析(过程FMEA)

PFMEA ID编号: 过程责任人: 保密级别: 加微信免费送案例及DFM分析(步骤五)

PFMEA优化(步骤六)

当前的

失效起 失效起

因/失效 模式的 频度

PFMEA表格(第四版)

措施结果action results R P N

必备条件 requirement

S

O

D

潜在失效模式及后果分析表(PFMEA) RE MODE AND EFFECTS ANALYSIS(PROCESS FMEA)

系统item: 子系统/部件model year(S)/program(s): 核心小组 core team:

级别 classification 项目 process step 功能 function 严重度Severity 潜在失效模式 potential failure mode 潜在失效的后 果potential effect(s) failure 现行过程current process 潜在失效的 起因/机理 频 potential cause(S) 现行过程预防控制 度 现行过程探测控制 controls of failure 数 controls detection prevention 0

FMEA编号 : 过程责任process responsibility 关键日期key date 页码 第 页,共 页 编制人 prepared by: PFMEA 日期(版本) date(Orig)

风险 建议 顺序 措施 探 测 数 recommended action 度 RPN D

责任和目 标完成日 措施实 期 responsibili 施描述 ty&target 及完成 completion 日期

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

打分

V 不能探测,或不检查控制 V 不直接的,或仅仅随机检查控制 V 仅仅目视检查控制 V 仅进行两次目视检查控制 V V 采用图表方法控制,如SPC V 在零件离开工位后,采用计量型检具进行控制,或计数型检具检验 进行100%检验进行控制 V V 在后续操作中进行差错探测,或作业准备检查和首件检验 (仅针对作业设定起主导原因的过程) V V 在工位上的差错探测, 或在后续操作中通过多种认可进行差错探测: 供给、选择、配装、验证。不会接受偏差零件 V V 在工位上的差错探测(带自动停止功能的自动监测), 偏差零件不会被通过 V 不会制造出偏差零件,因为已通过过程/产品设计,采用了防错

10

无警 告的 危害 有警 眚的 危害 很高 高

9

8 7

中等

低 很低

车辆/项目可运行但舒适性/便利性项目不能运行。 顾客不满意

车辆/项目可运行但舒适性/便利性项目性能水平有 所下降。 配合和外观/尖响和咔哒响项目不舒服。多数(75% 以卜)顾客能发觉缺陷。

或一部分(小于100%)产品可能需 要报废,不需分检或 者车辆/项目需在返修部门返修少于0.5小时

AIAG参考:探测度评级表

不可探测度 几乎不可能 非常微小 微小 很小 小 中等 中上 高 很高 几乎肯定

评价标准 绝对不可探测 现行控制探测度非常微小 现行控制探测度微小 现行控制探测度很小 现行控制可以探测出 现行控制探测度中等 现行控制探测度中上 现行控制探测度高 现行控制探测度很高 现行控制肯定探测得出 检验类型 A B C 建议的探测方法范围

PFMEA -- 过程定义

PFMEA工作表

——制定过程流程图

描述工艺流程的各个工序

A)

功能描述(动词+名词)

A-1. A-2. A-3. A-4. A-5.

B)

B-1. B-2. B-3. B-4. B-5. B-6.

PFMEA -- 详细阐述失效模式,后果及原因PFLeabharlann EA工作表——定义失效模式

当潜在的失效模式在无警告的情况下影响车辆安全 运行和/或涉及不符合政府法规的情形时,严重度定 级非常高 当潜在的失效模式在有警告的情况下影响车辆安全 运行和/或涉及不符合政府法规的情形时,严重度定 级非常高 车辆/项目不能工作(丧失基本功能)。 车辆/项目可运行但性能水平下降。 顾客非常不满意。

评定准则:后果的严重度当潜在失效模式导致最终顾 客和/或一个制造/装配厂产生缺陷时便得出相应的定 级结果。最终顾客永远是要首先考虑的。如果两种可 能都存在的,采用两个严重度值中的较高者。 (制造/装配后果)

或可能在无警告的情况下对(机器或总成)操作者造成 危害 或可能在有警告的情况下对(机器或 总成)操作者造成危害 或100%的产品可能需要报废,或者 车辆/项目需在返修部门返修1个小时以上 或产品需进行分捡、一部分(小于100%)需报废,或车辆 /项目在返修部门进行返修的时间在0.5-1小时之间。

严 重 度 级 别

或部分(小于100%)产品可能需要返工,无需报废,在生 产线上其它工位返工。

或部分(小于100%)产品可能需要返工,无报废,在生产 线上原工位返工 或对操作或操作者而言有轻微的不方便或无影响。

3

2

AIAG参考:频度评级表

失效发生的可能性 很高:失效几乎是不可避免的 可能失效率 >=100/千辆/项 50/千辆/项 高:一般与以前经常发生失效的过程相似 的工艺有关 中等:一般与以前时有失效发生,但不占 主要比例的过程相类似的工艺有关 20/千辆/项 10/千辆/项 5/千辆/项 2/千辆/项 1/ 千辆/项 低:很少几次与相似过程有关的失效 辆/项 很低:很少几次与几乎完全相同的过程有 关的失效 极低:失效不大可能发生。几乎完全相同 的过程也未有过失效。 0.1/ 千 辆/项 <=0.010/千辆/项 1.67 1 1.5 2 0.5/ 千 1.33 3 Cpk < 0.33 0.33 0.51 0.67 0.83 1.00 1.17 频度 数 10 9 8 7 6 5 4

10 9 8 7 6 5 4 3 2 1

PFMEA Workshop 工作表

1. 成立多功能小组 制定过程流程图 定义失效模式 分析失效原因与后果,评定风险系数

计算SO与RPN,实施风险降低

PFMEA -- 团队组建

PFMEA工作表

——多功能小组

小组组长 生产操作作人员

设备维护人员 调试人员 制造/工艺工程师 质量工程师 设计工程师 顾客代表(如SQE) 其他(如供应商代表)

工序名称: 工步名称: 工步功能(动词+名词): 1. 失效模式(遗漏): 2. 失效模式(太多的行动): 3. 失效模式(不完全的行动): 4. 失效模式 (不一致的行动): 5. 失效模式(不均衡的行动): 6. 失效模式(行动太慢): 7. 失效模式(行动太快):

8. 失效模式(其他):

PFMEA工作表

或100%的产品可能需要返工或者车 辆/项目在线下返修,不需送往返修部门处理 或产品可能需要分检,无需报废,但部分产品(小于100%) 需返工。

6

5 4

轻微

很轻 微 无

配合和外观/尖响和咔哒响项目不舒服。50%的顾客 能发觉缺陷。

配合和外观/尖响和咔哒响项目不舒服。有辨识力 顾客(25%以下)能发觉缺陷。 无可辨别的影响

PFMEA -- 详细阐述失效模式,后果及原因

——分析失效原因与后果分析,评定风险系数

PFMEA工作表

——计算SO与RPN,实施风险降低

PFMEA – 采取降低风险的行动

AIAG参考:严重度评级表

后果

评定准则:后果的严重度当潜在失效模式导致最终 顾客和/或—个制造/装配厂产生缺陷时便得出相应 的定级结果。最终顾客永远是要首先考虑的。如果 两种可能都存在的,采用两个严重度值中的较高者。 (顾客的后果)