硫酸锌溶液中锌粉置换除钴的机理研究

不同粒度锌粉除钴效果的探究及生产实践

28

湖南有色金属

第 35卷

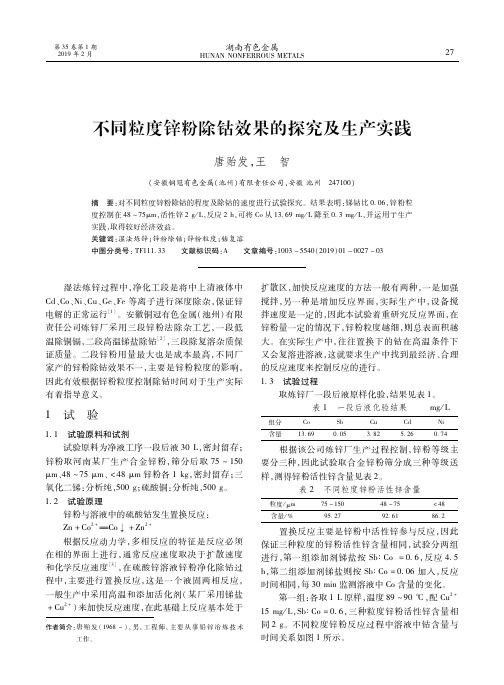

图 1 Sb∶Co=06时,时间与溶液含钴量关系图 第二组:各取 1L原样,温度 89~90℃,配 Cu2+ 15mg/L,Sb∶Co=006,三种粒度锌粉活性锌含量相 同 2g。不同粒度锌粉反应过程中溶液中钴含量与 时间关系如图 2所示。

作者简介:唐 贻 发 (1968-),男,工 程 师,主 要 从 事 铅 锌 冶 炼 技 术 工作。

扩散区,加快反应速度的方法一般有两种,一是加强 搅拌,另一种 是 增 加 反 应 界 面,实 际 生 产 中,设 备 搅 拌速度是一定的,因此本试验着重研究反应界面,在 锌粉量一定的情况下,锌粉粒度越细,则总表面积越 大。在实际生 产 中,往 往 置 换 下 的 钴 在 高 温 条 件 下 又会复溶进溶液,这就要求生产中找到最经济、合理 的反应速度来控制反应的进行。 13 试验过程

湿 法 炼 锌 过 程 中,净 化 工 段 是 将 中 上 清 液 体 中 Cd、Co、Ni、Cu、Ge、Fe等离子进行深度除杂,保证锌 电解的正常运行[1]。安徽铜冠有色金属(池州)有限 责任公司炼 锌 厂 采 用 三 段 锌 粉 法 除 杂 工 艺,一 段 低 温除铜镉,二段高温锑盐除钴[2],三段除复溶杂质保 证质量。二段 锌 粉 用 量 最 大 也 是 成 本 最 高,不 同 厂 家产的锌粉除钴效果不一,主要是锌粉粒度的影响, 因此有效根据锌粉粒度控制除钴时间对于生产实际 有着指导意义。

应更改,保证锌粉 85%以上在 48~75μm之间,生产 中净化工段为连续除杂工艺,二段除钴共有 5个反 应槽,串联使用,每槽体积 100m3,年产 10万 t锌,每 小时流量在 150~160m3,根据试验结果,48~75μm 锌粉反应时间 2h、Sb∶Co=006时除钴效果最佳, 考虑到实验室条件下搅拌强度与实际生产中搅拌强 度有所差异,实际生产中反应时间应稍延长,于 2014 年 3月将二段 4个反应槽除钴改造为 3个反应槽进 行除钴,生 产 中 二 段 反 应 时 间 为:流 经 槽 体 时 间: (100×3)÷160=1875(h);压滤时间:04h;共计: 1875+04=2275(h)。

硫酸锌溶液深度净化除钴的现状与发展

硫酸锌溶液深度净化除钻的现状与发展1概述在湿法炼锌过程中,锌焙砂经过中性浸出所得的硫酸锌溶液含有许多杂质,其中有电位较锌正的杂质铜、镉、钻、碑、撲等,也有阴离子杂质氯、氟等。

这些杂质的存在对电解极为有害,如降低电流效率、增加电能消耗,影响产品质量等。

因此在电解前必须对这种溶液进行净化,把有害杂质除至允许含量。

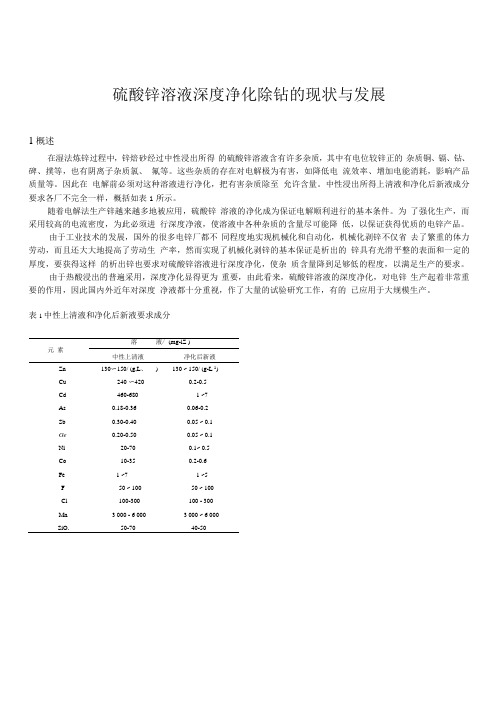

中性浸出所得上清液和净化后新液成分要求各厂不完全一样,概括如表1所示。

随着电解法生产锌越来越多地被应用,硫酸锌溶液的净化成为保证电解顺利进行的基本条件。

为了强化生产,而采用较高的电流密度,为此必须进行深度净液,使溶液中各种杂质的含量尽可能降低,以保证获得优质的电锌产品。

由于工业技术的发展,国外的很多电锌厂都不同程度地实现机械化和自动化,机械化剥锌不仅省去了繁重的体力劳动,而且还大大地提高了劳动生产率,然而实现了机械化剥锌的基本保证是析出的锌具有光滑平整的表面和一定的厚度,要获得这样的析出锌也要求对硫酸锌溶液进行深度净化,使杂质含量降到足够低的程度,以满足生产的要求。

由于热酸浸出的普遍采用,深度净化显得更为重要,由此看来,硫酸锌溶液的深度净化,对电锌生产起着非常重要的作用,因此国内外近年对深度净液都十分重视,作了大量的试验研究工作,有的已应用于大规模生产。

表1中性上清液和净化后新液要求成分溶液/ (mg-lZ )元素中性上清液净化后新液Zn130〜150/ (g,L、) 130 ~ 150/ (g-L-1)Cu240 〜4200.2-0.5Cd460-680 1 ~7As0.18-0.360.06-0.2Sb0.30-0.400.05 ~ 0.1Ge0.20-0.500.05 ~ 0.1Ni20-700.1~ 0.5Co10-350.2-0.6Fe 1 ~7 1 ~5F50 ~ 10050 ~ 100Cl100-300100 - 300Mn 3 000 - 6 000 3 000 ~ 6 000SiO.50-7040-50铜量不足,氧化作用不彻底,除钻效率低;铜量过多又增加黄药消耗。

浅析湿法炼锌净化除钴的影响因素

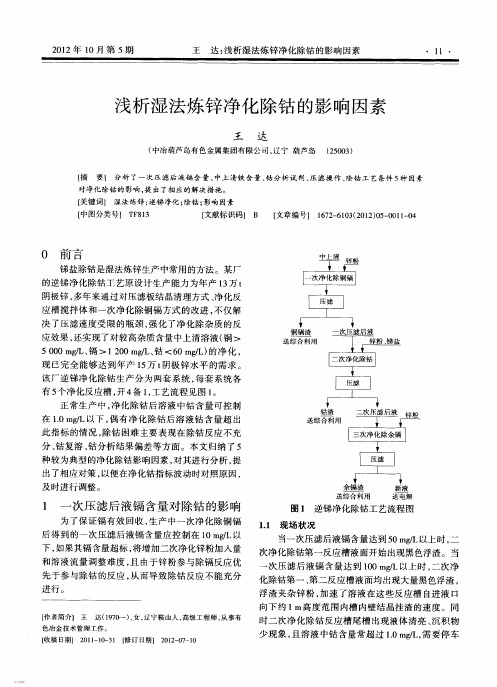

净化操作不当,会导致一次压滤后液中钴镉等 杂质复溶,使生产处于被动。生产过程中,若出现二 次净化除钴尾槽钴含量合格,压滤后溶液中钴含量 不合格,同时镉含量超过10 mg/L情况,考虑是因压

滤过程中系统液体混入了酸,造成钴镉复溶。采取 的措施是:首先将不合格的液体返回相应工序再处 理;其次检查压滤板清洗过程中洗液是否与正常生 产系统的液体完全隔离;再者检查清洗后压滤板洗 液残留是否合格。确认压滤板残留洗液pH值达到 5.oZ后,才可将清洗后的压滤板重新投入使用。

一次压滤后 液镉含虽

二次净化除钴尾槽出口二次净化除钴尾槽出口

钻含量(东系统)

钴含量(西系统)

当二次净化除钴反应槽液面产生浮渣时,浮渣

中被置换出的镉部分发生以下氧化、复溶与还原反

应:

2Cd+O:=2CdO

(1)

CdO+ZnSO。=CdSO。+ZnO

(2)

CdSO。+Zn=Cd+ZnSO。

(3)

原用于二次净化除钴的锌粉部分消耗在除镉反

.13.

Fe2+含量是否升高,检查氧化槽是否带入了还原性 物质(如酸化矿中s2一含量和混合液中锌粉残留量过 高),检查氧化槽温度、酸度、反应时间等是否正常, 可采取加大锰粉、阳极泥使用量和其它相应措施。 2.3.2净化工序

净化各段要视情况提高锌粉加入量。尤其在一 次净化,锌粉加入量可提高至正常情况时的2倍以 上,尽可能将溶液中的铁在此段除去,减少二次净化 除钴压力。同时二次净化的温度、流量、锑盐加入量 都按控制范围的上限操作,锌粉加入量可提高至正 常时的2~3倍。此时净化新液中铁、钴含量虽较高, 但此液返回净化再处理意义不大,只有将此溶液送

2012年10月第5期

王达:浅析湿法炼锌净化除钴的影响因素

湿法炼锌净化除钴实验研究及实践

湿法炼锌净化除钻实验研究及实践通过对传统的锌粉-稀盐净化除钻工艺改进实验研究,在高温锌粉-禅盐净化除钻工艺过程添加适量C/+ ,可将中性上清液里的高钻除到要求含量,为锌电解提供合格新电解液。

此方法用于实际生产中,取得了较好的效果。

在湿法炼锌过程中,中性上清液中含有的Cu2+、Cd2+、Ni2+、C°2+ 和Fe.As.Sb等杂质会影响锌电解过程。

这些杂质元素必须除去。

合格电解液成分要求:[Cu2+]w0.000 3 g/L,[Cd2+]c0-002 g/L、[Ni2+]w0.0015 g/L、[C°2+]w0.001 5 g/L、[Fe]w0.01 g/L、[As] + [Sb]w0.000 5 g/L。

目前采用的净化除钻工艺有:一段低温锌粉除铜镉,二段高温锌粉-锦盐除钻镣工艺;一段低温锌粉除铜镉,二段低温锌粉-神盐除钻镣工艺;一段高温锌粉-歸盐除铜钻镣,二段低温锌粉除镉等净化工艺。

工业生产时当中性上清液中[C°2+ ]兰0.002 g/L 时,采用的净化除钻工艺为:一段低温锌粉除铜镉镣,二段黄药除钻工艺;一段低温锌粉除铜镉,二段B-藁酚除钻工艺等。

黄药净化除钻工艺与B-荼酚除钻工艺相比生产成本低,但产生的黄酸根对人体有害,严重污染环境,且残留的有机物会引起电解“烧板”,降低了电流效率;B -藁酚除钻工艺不但生产成本高,而且有机物也引起电解“烧板”,从废渣中回收钻难度大,成本高,对环境污染严重。

因此,研究经济环保的中性上清液除钻工艺,是湿法炼锌的关键课题之一,对生产过程具有重要的意义。

1实验研究1.1实验原理依据锌粉-歸盐净化除钻工艺过程的热力学理论,Co2+/Co 电位-0.267 V、Ci?+/Cu 电位 + 0.337 V、Zn2 + /Zn电位-0.763 V,净化除钻时,置换出的单质钻附着在未反应的锌粉上或被锌粉置换出的单质铜上,由还原电极电位可以看到,钻在铜上析出的电位为+ 0.22 V,大且为正值,而在锌上析出的电位为-0.35 V,小且为负值,所以,在锌粉-歸盐净化除钻过程给溶液中添加适量C/+可以提高Co?+的析出电位,有利于钻的净化除去。

硫酸锌溶液置换沉淀法除铜镉钴镍.

用多倍于当量的锌粉。在许多场合下,用置换沉淀法有可能完全除去溶液中被置换的金属离

子。

表 2-4

在平衡状态下被置换金属与置换金属离子活度的比值( aMe1x ) aMe2y

置换金属

被置换金属

Zn

Cu

Fe

Cu

Ni

Cu

金属的标准电位,V

置换金属

-0.763 -0.440 -0.241

被置换金属

+0.337 +0.337 +0.337

+0.536 +0.798

Ag+,Ag

Ag++e→Ag

+0.799

Hg2+,Hg

Hg2++2e→Hg

Hale Waihona Puke +0.854Br(l),BrCl2(g),Cl-

1/2Br2+e→Br1/2Cl2+e→Cl-

+1.066 +1.358

Au+,Au

Au++e→Au

+1.50

F2(g),F-

1/2F2++e→F-

+2.85

2.1.1.2 置换沉淀的应用

(1) 用主体金属除去浸出液中的较正电性金属 如硫酸锌中性浸出液用锌粉置换脱铜、镉、钴和镍;镍钴溶液中用镍粉或钴粉置换脱铜。 在锌湿法冶金中,广泛使用锌粉置换除去中性浸出液中的铜、镉、钴和镍。该法除铜比

较容易,当使用量为铜量的 1.2~1.5 倍的锌粉时,就能将铜彻底除尽。但除镉较困难,除 钴和镍更困难。

离子的析出电位随离子活度和温度而变,表 2-5 是锌和钴的离子析出电位随温度和离子 活度变化的情况。

锌铅合金锌粉净化除钴的研究

由表 4 可知 ,在相同条件下使用锌铅合金锌粉 除钴效果较好 ,净化后液残钴比普通锌粉稍低 ,说明 铅的加入没有影响锌粉的还原能力 ,反而有利于除 钴 。在充分搅拌的情况下 , 加入 3. 5 g/ L 锌粉在 120 min 内可将溶液中的 Co 、Ni 、As、Sb 、Fe 方别除 至 1 ,1 ,0. 3 ,0. 3 ,1 mg/ L 以下 。试验结果见表 4 。

2. 40 1. 60

另外 ,试验中还发现 ,不同日期取来的一净后液 在相同试验条件下结果相差较大 ,可以认为一净后 液中其他成分 ,如聚丙烯酰胺等对钴返溶有影响 。 为排除一净后液其它杂质的干扰 ,采用自制硫酸锌 溶液 ( Zn 140 g/ L ,Co 16 mg/ L ) 进行 L9 (34) 正交试 验。

2. 23

600

2. 55

2. 45

2. 33

650

2. 54

2. 44

2. 39

600

0. 43

1. 12

1. 40

600

2. 37

2. 20

600

5. 28

3. 40

3. 00

600

2. 16

2. 17

2. 18

静置 3 h Pb ( %)

2. 25 2. 30 2. 35 2. 13 2. 16 2. 64 2. 16

张秋芳 ,姜春英

(葫芦岛锌厂 ,辽宁 葫芦岛 125003)

摘 要 :进行硫酸锌溶液净化除钴时 ,多采用锑盐 —锌粉法 。在该法技术条件基础上研究了锑盐 —锌铅合金锌粉除钴的效果及其对钴返溶的抑制 ,认为锑盐 —锌铅合金锌粉除钴在技术 上可行 ,经济上合理 。

锌粉除钴效率在生产中的研究运用

锌粉除钻效率在生产中的研究运用西北铅锌冶炼厂锌系统釆用湿法流程,净液工序采用三段逆铸净化除杂质,即I段低温加粗锌粉除Cu> Cd: II段高温加锌粉和除Co、Ni; m段低温除残Cd。

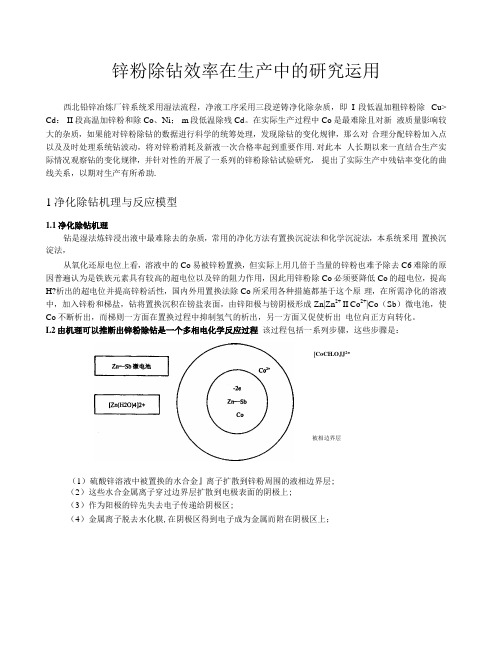

在实际生产过程中Co是最难除且对新液质量影响较大的杂质,如果能对锌粉除钻的数据进行科学的统筹处理,发现除钻的变化规律,那么对合理分配锌粉加入点以及及时处理系统钻波动,将对锌粉消耗及新液一次合格率起到重要作用.对此本人长期以来一直结合生产实际情况观察钻的变化规律,并针对性的开展了一系列的锌粉除钻试验研究,提出了实际生产中残钻率变化的曲线关系,以期对生产有所希助.1净化除钻机理与反应模型1.1净化除钻机理钻是湿法炼锌浸出液中最难除去的杂质,常用的净化方法有置换沉淀法和化学沉淀法,本系统釆用置换沉淀法,从氧化还原电位上看,溶液中的Co易被锌粉置换,但实际上用几倍于当量的锌粉也难予除去C6 难除的原因普遍认为是铁族元素具有较高的超电位以及锌的阻力作用,因此用锌粉除Co必须要降低Co 的超电位,提高H?析出的超电位并提高锌粉活性,国内外用置换法除Co所采用各种措施都基于这个原理,在所需净化的溶液中,加入锌粉和梯盐,钻将置换沉积在镑盐表面,由锌阳极与镑阴极形成Zn|Zn2+ II Co2+|Co(Sb)微电池,使Co不断析出,而梯则一方面在置换过程中抑制氢气的析出,另一方面又促使析出电位向正方向转化。

L2由机理可以推断出锌粉除钻是一个多相电化学反应过程该过程包括一系列步骤,这些步骤是:[CoCH.OJJ2*被相边界层(1)硫酸锌溶液中被置换的水合金』离子扩散到锌粉周围的液相边界层;(2)这些水合金属离子穿过边界层扩散到电极表面的阴极上;(3)作为阳极的锌先失去电子传递给阴极区;(4)金属离子脱去水化膜,在阴极区得到电子成为金属而附在阴极区上;(5) 锌失去电子变为锌离子,形成水合离子; (6) 这些水合离子离开电极表面,向液相界层扩散; (7)水合锌离子离开边界层扩散到溶液本体中。

湿法炼锌溶液净化β萘酚除钴的研究

湿法炼锌溶液净化β-荼酚除钻的研究巴彦淖尔紫金锌业公司设计生产能力为年产20万t锌锭,生产工艺为:锌精矿氧化焙烧-热酸浸岀-低污染黄钾铁矶除铁。

公司处理的原料属于高铁闪锌矿,且钻含量较高。

在锌电积过程中,钻的危害较大,不仅影响电流效率,还使阴极锌板出现大面积烧板现象,严重影响阴极锌质量。

硫酸锌净化除钻的方法主要有镣盐法、黄药法、碑盐法和a-亚硝基。

-荼酚钻法等叫鎌盐法较成熟,国内锌冶炼厂普遍釆用;黄药法由于黄药对杂质元素敏感,用量大,而且黄药法深度除杂效果差,生产过程中黄药气味大,污染环境。

碑盐法会带入神,操作中易产生HjAs气体,污染环境,且神的累积对系统带来二次污染。

a-亚硝基。

-荼酚除钻具有反应速度快,钻脱除率高,钻渣产量少,可操作性强等特点,由于该技术开发的较晚,迄今未见国内锌厂主工艺净化采用此法的报道%只有釆用P- 荼酚回收净化钻渣的报道叫国外采用此方法的厂家较多,如日本安中、彦岛冶炼厂,意大利马格拉港炼锌厂等。

紫金锌业厂的中上清液钻含量高出同行几倍,可以考虑釆用a-亚硝基B-荼酚选择性吸附钻。

本文研究了影响B-荼酚除钻的主要因素以及除钻过程中杂质元素的行为。

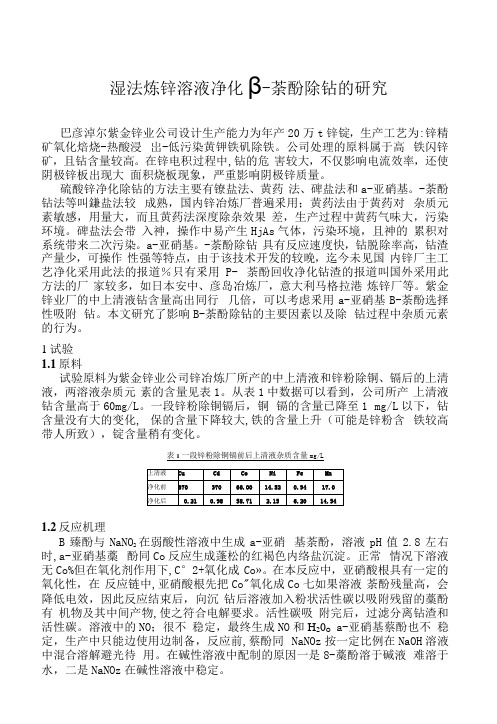

1试验1.1原料试验原料为紫金锌业公司锌冶炼厂所产的中上清液和锌粉除铜、镉后的上清液,两溶液杂质元素的含量见表1。

从表1中数据可以看到,公司所产上清液钻含量高于60mg/L。

一段锌粉除铜镉后,铜镉的含量已降至1 mg/L以下,钻含量没有大的变化, 保的含量下降较大,铁的含量上升(可能是锌粉含铁较高带人所致),锭含量稍有变化。

表1 一段锌粉除铜镉前后上清液杂质含量mg/L1.2反应机理在弱酸性溶液中生成a-亚硝基荼酚,溶液pH值2.8左右B臻酚与NaNO2时,a-亚硝基藁酚同Co反应生成蓬松的红褐色内络盐沉淀。

正常情况下溶液无Co%但在氧化剂作用下,C°2+氧化成Co»。

在本反应中,亚硝酸根具有一定的氧化性,在反应链中,亚硝酸根先把Co"氧化成Co七如果溶液荼酚残量高,会降低电效,因此反应结束后,向沉钻后溶液加入粉状活性碳以吸附残留的藁酚有机物及其中间产物,使之符合电解要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硫酸锌溶液中锌粉置换除钴的机理研究

硫酸锌溶液中锌粉置换除钴的机理可以描述为以下几个步骤:

1.锌粉与硫酸根离子结合形成锌离子,同时锌粉还可以作为还原剂,将高钴硫酸锌溶液中的钴离子还原为钴金属。

2.锌和钴离子结合形成Zn-Co合金,这一步反应可以很快的达到平衡。

3.Zn-Co合金继续和钴离子反应得到钴单质,这一步反应是整个反应的控制步骤。

此外,锌粉的晶体形貌对除钴效果也有重要影响。

小颗粒锌粉具有更大的比表面积,可以提供更多的表面活性位点来促进反应的进行,因此其除钴效果比大颗粒锌粉更好。

以上信息仅供参考,如需了解更多信息,建议查阅相关文献或咨询专业人士。