管道压损计算

管道阻力损失计算公式

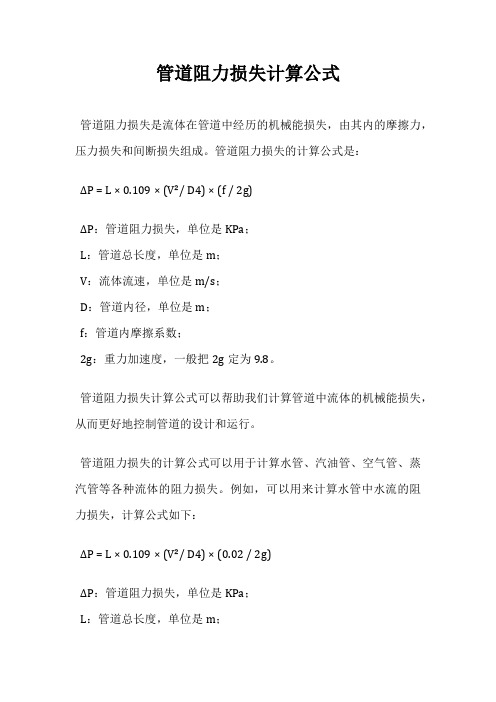

管道阻力损失计算公式

管道阻力损失是流体在管道中经历的机械能损失,由其内的摩擦力,压力损失和间断损失组成。

管道阻力损失的计算公式是:

ΔP = L × 0.109 × (V²/ D4) × (f / 2g)

ΔP:管道阻力损失,单位是KPa;

L:管道总长度,单位是m;

V:流体流速,单位是m/s;

D:管道内径,单位是m;

f:管道内摩擦系数;

2g:重力加速度,一般把2g定为9.8。

管道阻力损失计算公式可以帮助我们计算管道中流体的机械能损失,从而更好地控制管道的设计和运行。

管道阻力损失的计算公式可以用于计算水管、汽油管、空气管、蒸汽管等各种流体的阻力损失。

例如,可以用来计算水管中水流的阻力损失,计算公式如下:

ΔP = L × 0.109 × (V²/ D4) × (0.02 / 2g)

ΔP:管道阻力损失,单位是KPa;

L:管道总长度,单位是m;

V:水流流速,单位是m/s;

D:管道内径,单位是m;

0.02:水流的摩擦系数;

2g:重力加速度,一般把2g定为9.8。

通过计算管道的阻力损失,我们可以更好地控制管道的运行,从而更有效地利用管道的资源。

管道阻力损失的计算公式实际上是一种能量守恒定律,它也可以用于分析水力学系统中流体的流动特性,从而发现和解决流体流动中的问题。

总之,管道阻力损失计算公式是一个非常有用的工具,可以帮助我们计算管道中流体的机械能损失,更好地控制管道的设计和运行。

管道压损计算

管道压损计算:1.管道中压损:△=△+△+△△:管道总压降,KPa△:直管段压降,KPa△:局部压降,KPa△:标高变化压降,KPa2.雷诺数(气体在管道内得流动方程)()雷诺数;气体密度,Kg/m³()管道内气体得速度,m/s管道直径,m动力粘度,Pa、s动力粘度,m²/s气体得粘度随温度得增高而增大(液体得粘度随温度得增高而减小),与压力几乎没有关系。

空气得粘度壳用下式计算:t:为气体温度圆管内流动得下限雷诺数:直管段压降△其中摩擦系数应根据流动状态按下面公司计算。

(1)在工程计算时:时按流层计算;沿程压损系数:金属管沿程压损系数:橡胶软管沿程压损系数:时按紊流进行计算:3.直管段压降△其中摩擦系数应根据流动状态按上面公式计算.直管段压降,KPa摩擦系数:管道长度,m管道直径,m气体密度,Kg/m³,时r=1、29管道内气体得速度,m/s阻力附件系数,=1、15~1、204、管道管径与壁厚关系(1)风管得壁厚管壁应有合理得厚度,太薄钢性差,受负压吸力易变形;太厚则浪费钢材不经济。

风管壁厚按下表取值:风管壁厚度表3管径D(mm) 100~630 710~1000 1120~1700 1800~2650 2800~5600(2)当含有熟料及磨损性强得矿物粉尘,且流速〉15m/s 时,风管壁厚适当加大.(3)为防止大型风管得刚度变形,在其长度方向每隔2、5m 增加一道加固圈,加固圈 可用宽50~80,厚度为5~8mm 得扁钢制作.(4)风管得法兰规格,螺栓孔径,数量等均应按表中给定尺寸确定.5、管道阻力计算(1) 阻力计算公式风管系统阻力应为管道得摩擦阻力与局部阻力之与:λ——圆管摩擦阻力系数;见表L—-风管长度,m;D——风管直径,m;ξ——管件及变径点阻力系数,查工艺手册(下)14~18页;υ—-风管中流速,m /s;ρ——空气密度,K g/m 3,20℃时r=1、29;K 0——阻力附加系数,K 0=1、15~1、20;(2)摩擦阻力系数λ计算管道内摩擦阻力系数“λ”值与介质流动状态、雷诺数R e及管壁粗糙度κ等因素有关,对于钢板焊接得管道其摩擦系数λ计算如下:① λ=1、42/(l g1、274×Q /υ×κ)2 (4)λ———-摩擦阻力系数,mm 见表5a 、5bQ----—管内气体流量,m 3ﻩ/h;υ———--管内气体流速,m/s ;Κ----管壁粗糙度,mm 一般取κ=0、1m mΚ值 表4②ﻩ (5)de-——-——-——当量直径,mΚ—-——-—-—-管壁粗糙度,m(3)续表5a(3)局部阻力系数“ξ”值该系数指动压头单位得局部损失数,由于气流经各种管件(三通、弯头、变异管、阀门等)流向变换、冲击或流速变化引起得压力损失。

管道压力损失计算

冷热水管道系统的压力损失无论在供暖、制冷或生活冷热水系统,管道是传送流量和热量必不可少的部分。

计算管道系统的压力损失有助于: (1) 设选择正确的管径。

(2) 设选择相应的循环泵和末端设备。

也就是让系统水循环起来并且达到热能传送目的的设备。

如果不进行准确的管道选型,会导致系统出现噪音、腐蚀(比如管道阀门口径偏小)、严重的能耗及设备的浪费(比如管道阀门水泵等偏大)等。

管道系统的水在流动时遇到阻力而造成其压力下降,通常将之简称为压降或压损。

压力损失分为延程压力损失和局部压力损失:— 延程压力损失指在管道中连续的、一致的压力损失。

— 局部压力损失指管道系统内特殊的部件,由于其改变了水流的方向,或者使局部水流通道变窄(比如缩径、三通、接头、阀门、过滤器等)所造成的非连续性的压力损失。

以下我们将探讨如何计算这两种压力损失值。

在本章节内我们只讨论流动介质为水的管道系统。

一、 延程压力损失的计算方式对于每一米管道,其水流的压力损失可按以下公式计算其中:r=延程压力损失 Pa/m Fa=摩擦阻力系数ρ=水的密度 kg/m 3v=水平均流速 m/sD=管道内径 m公式(1)延程压力损失局部压力损失管径、流速及密度容易确定,而摩擦阻力系数的则取决于以下两个方面:(1)水流方式,(2)管道内壁粗糙程度表1:水密度与温度对应值水温°C10 20 30 40 50 60 70 80 90 密度 kg/m3999.6 998 995.4 992 987.7 982.8 977.2 971.1 964.61.1 水流方式水在管道内的流动方式分为3种:—分层式,指水粒子流动轨迹平行有序(流动方式平缓有规律)—湍流式,指水粒子无序运动及随时变化(流动方式紊乱、不稳定)—过渡式,指介于分层式和湍流式之间的流动方式。

流动方式通过雷诺数(Reynolds Number)予以确定:其中:Re=雷诺数v=流速m/sD=管道内径m。

管道压力差计算公式

管道压力差计算公式

沿程压力损失:液体在等直径管中流动时因摩擦而产生的损失,称为沿程压力损失。

层流时通过管道的流量q =(πd 4/128μL)Δp,管道内的平均流速v = (d 2/32μL )Δp,沿程压力损失

Δpλ=(64/Re)( L /d )ρv 2 /2=λ(L/d )ρv 2 /2

式中λ为沿程阻力系数,实际计算时对金属管取λ= 75 / Re,Δp为压差,μ为液体粘度,L为管道长度。

紊流时的沿程压力损失

Δpλ=λ(L /d)ρv 2 /2

计算式与层流时相同,但参数λ除了与雷诺数有关外,还与管道的粗糙度有关,λ= f(Re,Δ/ d ),Δ为管壁的绝对粗糙度,Δ/d 为相对粗糙度。

局部压力损失:液体流经管道的弯头、接头、阀口等处时,液体流速的大小和方向发生变化,会产生漩涡并发生紊动现象,由此造成的压力损失称为局部压力损失Δpξ。

Δpξ= ξρv 2 / 2

ξ为局部阻力系数,具体数值可查有关手册。

总压力损失:沿程压力损失+局部压力损失

整个液压系统的总压力损失∑Δp应为所有沿程压力损失∑Δpλ和所有的局部压力损失之和∑Δpξ。

∑Δp = ∑Δpλ+ ∑Δpξ。

管道压力损失

除尘系统中的管道压力损失计算管道的压力损失就是含尘空气在管道中流动的压力损失.它等于管道沿程(摩擦)压力损失和局部损失之和 ,在实际计算中以最长沿程一条管道进行计算,其计算结果作为风机造型的参考依据. 一:管道的沿程压力损失由于空气本身有粘滞性,而且与管壁间有摩擦,因而沿程将产生阻力,这部分阻力通常称为沿程阻力或摩擦阻力。

克服沿程阻力引起的能量损失称为沿程压力损失或摩擦压力损失,简称沿程损失或摩擦损失。

1. 沿程损失的计算:a .空气在横截面不变的管道内流动时,沿程压力损失按下式计算:△P m =λ△P m ---管道沿程压力损失(Pa ) λ-----摩擦阻力系数V------管道内空气的平均流速(m/s ) e------空气的密度(Kg/m 3) L------管道的长度(m )R S ------管道的水力半径(R S =A/P ) A------管道的截面积(m 2) P -----湿周,既管道的周长(m )左管道系统计算中,一般先计算出单位长度的摩擦损失,通常也称比摩阻(Pa/m ):△P m =λ4R S1 2V 2e L4R S1 2V 2e比摩阻力可通过查阅图表14-1得出,我公司的管道主要应用于除尘系统中,考虑到含尘空气中粉尘沉降的问题,除尘管道内的风速选择为25~28m/s.根据计算图标得出的以下数据:(表14-1)(表14-2)(动压计算公式:Pa= 二:管道的局部压力损失当含尘空气流经管道中的管件及设备时,由于在边界急剧改变的区域将出现漩涡区和速度的重新分布,从而使流动阻力大大增加,这种阻力称为局部阻力。

克服局部阻力引起的能量损失,称之为局部压力损失或局部损失。

局部损失可按下列公式计算:△P J =δ△P J ----局部压力损失(Pa ) δ------局部阻力系数局部阻力系数δ可根据不同管道组件:如进出风口、弯头、三通等的不同尺寸比例,在相关资料中可查得,然后再根据上式计算出局部损失的大小。

管道压损计算

管道压损计算:1.管道中压损:△=△+△+△△:管道总压降,KPa△:直管段压降,KPa△:局部压降,KPa△:标高变化压降,KPa2.雷诺数(气体在管道内得流动方程)()雷诺数;气体密度,Kg/m³()管道内气体得速度,m/s管道直径,m动力粘度,Pa、s动力粘度,m²/s气体得粘度随温度得增高而增大(液体得粘度随温度得增高而减小),与压力几乎没有关系。

空气得粘度壳用下式计算:t:为气体温度圆管内流动得下限雷诺数:直管段压降△其中摩擦系数应根据流动状态按下面公司计算、(1)在工程计算时:时按流层计算;沿程压损系数:金属管沿程压损系数:橡胶软管沿程压损系数:时按紊流进行计算:3.直管段压降△其中摩擦系数应根据流动状态按上面公式计算。

直管段压降,KPa摩擦系数:管道长度,m管道直径,m气体密度,Kg/m³,时r=1。

29管道内气体得速度,m/s阻力附件系数,=1、15~1。

204、管道管径与壁厚关系(1)风管得壁厚管壁应有合理得厚度,太薄钢性差,受负压吸力易变形;太厚则浪费钢材不经济。

风管壁厚按下表取值:风管壁厚度表3管径D(mm) 100~630 710~10001120~17001800~26502800~5600(2)当含有熟料及磨损性强得矿物粉尘,且流速>15m/s 时,风管壁厚适当加大。

(3)为防止大型风管得刚度变形,在其长度方向每隔2。

5m增加一道加固圈,加固圈 可用宽50~80,厚度为5~8mm 得扁钢制作。

(4)风管得法兰规格,螺栓孔径,数量等均应按表中给定尺寸确定。

5、管道阻力计算 (1) 阻力计算公式风管系统阻力应为管道得摩擦阻力与局部阻力之与:λ——圆管摩擦阻力系数;见表L ——风管长度,m; D ——风管直径,m;ξ——管件及变径点阻力系数,查工艺手册(下)14~18页; υ——风管中流速,m/s;ρ—-空气密度,Kg /m 3,20℃时r=1.29; K 0——阻力附加系数,K0=1。

管道内压力损失的计算

管道内压力损失的计算一、液体在直管中流动时的压力损失液体在直管中流动时的压力损失是由液体流动时的摩擦引起的,称之为沿程压力损失,它主要取决于管路的长度、内径、液体的流速和粘度等。

液体的流态不同,沿程压力损失也不同。

液体在圆管中层流流动在液压传动中最为常见,因此,在设计液压系统时,常希望管道中的液流保持层流流动的状态。

1.层流时的压力损失在液压传动中,液体的流动状态多数是层流流动,在这种状态下液体流经直管的压力损失可以通过理论计算求得。

圆管中的层流(1)液体在流通截面上的速度分布规律。

如图所示,液体在直径d 的圆管中作层流运动,圆管水平放置,在管内取一段与管轴线重合的小圆柱体,设其半径为r ,长度为l 。

在这一小圆柱体上沿管轴方向的作用力有:左端压力p 1,右端压力p 2,圆柱面上的摩擦力为F f ,则其受力平衡方程式为:122()0f p p r F π--= (由式(2-6)可知:式中:μ因为速度增量du 与半径增量dr 符号相反,则在式中加一负号。

Δp =p 1- p 2Δp 、式(2-45)代入式(2-44),则得: 对式积分得:当r =R 时,u =0,代入(2-47)式得:则 22()4p u R r l μ∇=-由式可知管内流速u 沿半径方向按抛物线规律分布,最大流速在轴线上,其值为:2max 4pR u l μ∇=(1) (1)? 管路中的流量。

图(b)所示抛物体体积,是液体单位时间内流过通流截面的体积即流量。

为计算其体积,可在半径为r 处取一层厚度为的微小圆环面积,通过此环形面积的流量为:对式积分,即可得流量q :(2) (2)? 平均流速。

设管内平均流速为υ对比可得平均流速与最大流速的关系: υ=max2u(4)沿程压力损失。

层流状态时,液体流经直管的沿程压力损失可从式求得:232lv p d μ∇=由式可看出,层流状态时,液体流经直管的压力损失与动力粘度、管长、流速成正比,与管径平方成反比。

管道压力损失计算公式

管道压力损失计算公式1. 狄阿克罗斯公式(Darcy-Weisbach公式):狄阿克罗斯公式是用来计算流体在管道内的压力损失,其公式为:ΔP=f*(L/D)*(ρ*V^2/2)其中,ΔP为单位长度的压力损失,f为摩阻系数,L为管道长度,D 为管道内径,ρ为流体密度,V为流速。

2.流量-压力损失公式:流量-压力损失公式是将狄阿克罗斯公式两边同时乘以流量Q,得到以下公式:ΔP=f*(L/D)*(ρ*Q^2/(2*A^2))其中,A为管道的截面积。

3.流速-压力损失公式:流速-压力损失公式是将狄阿克罗斯公式两边同时除以流速V,得到以下公式:ΔP=f*(L/D)*(ρ*V/2)这个公式适用于计算不同流速下的压力损失。

需要注意的是,以上公式中的摩阻系数f是一个与流体性质、管道壁面状况相关的参数,需要根据实际情况进行确定。

常用的计算摩阻系数的经验公式有Colebrook公式、Henry-Fanning公式等。

除了上述的基本公式外,还有一些特定情况下的压力损失计算公式,如:4.突然扩大和突然收缩的管道压力损失计算公式:对于突然扩大和收缩的管道,压力损失可以通过以下公式进行计算:ΔP=K*(ρ*V^2/2)其中,K为局部阻力系数,与管道扩大或收缩的角度和形状相关。

5.弯头和弯管的压力损失计算公式:对于弯头和弯管,压力损失可以通过以下公式进行计算:ΔP=K*(ρ*V^2/2)K与弯头或弯管的曲率半径、流速大小等因素有关。

需要注意的是,以上公式中的单位通常以SI制为准,因此在计算过程中需要对参数进行单位换算。

在实际应用中,需要结合具体的设计要求和管道实际情况选择合适的压力损失计算公式,并根据实际情况进行参数的确定和计算。

同时还需要考虑其他因素的影响,如流体的温度、粘度、管道的材质、布局等。

管道内的局部阻力及损失计算

管道内的局部阻力及损失计算1.突然变宽或变窄的管道段:当管道内的截面突然变宽或变窄时,会引起阻力的增加。

根据连续性方程,流过突变截面的流量必须相同,所以流速也会随之改变。

可以使用Venturi公式来计算突变截面的压力损失:ΔP=(ρ*v^2/2)*(1/A1^2-1/A2^2)其中,ΔP是压力损失,ρ是流体的密度,v是流体的速度,A1和A2分别是突变前后的截面面积。

2.弯头、三通和四通管道:弯头和管道的交叉处会造成流体流动方向的改变,从而引起阻力。

不同类型的弯头、三通和四通管道有不同的阻力特性。

常用的计算方法是使用阻力系数来计算压力损失:ΔP=K*(ρ*v^2/2)其中,ΔP是压力损失,ρ是流体的密度,v是流体的速度,K是阻力系数,根据实际情况选择合适的数值。

3.收缩和扩张截面:当管道内的截面收缩或扩张时,流速会相应地增加或减小,并引起一定的压力损失。

hL=K*(v^2/2g)其中,hL是单位长度的压力损失,K是阻力系数,v是流体的速度,g是重力加速度。

4.管道内的阀门和节流装置:阀门和节流装置会在管道内引起阻力,其大小与装置类型、开关程度和流速等因素有关。

一般来说,可以使用阻力系数来计算阀门和节流装置的压力损失。

以上介绍了常见的管道内局部阻力的计算方法,通过选择合适的阻力系数和计算公式,可以对管道内局部阻力进行准确的评估。

在实际应用中,还应注意对其它特殊构造或结构的局部阻力进行适当的调整和考虑。

最后要注意的是,管道内局部阻力会导致流体能量损失,这会造成管道系统的能量耗散,所以在设计和选择管道系统时,需要合理估算管道的压力损失,以保证流体的正常运行和系统的高效性。

管道损耗率

管道损耗率一、概念解释管道损耗率是指在液体通过管道时,由于管道的摩擦阻力和弯头、三通、阀门等设备的局部阻力所引起的压力损失与总压力之比。

它是衡量管道输送能力和效率的重要指标。

二、计算公式1. 管道损耗率计算公式:η = (P1 - P2) / P1 * 100%其中,η为管道损耗率;P1为进口压力;P2为出口压力。

2. 管道摩阻系数计算公式:λ = f * (D / ε)其中,λ为摩阻系数;f为摩阻系数因子;D为管径;ε为绝对粗糙度。

3. 管道流量计算公式:Q = π * D^2 / 4 * v其中,Q为流量;D为管径;v为平均流速。

三、影响因素1. 管径:管径越大,流量越大,损耗率越小。

2. 流速:流速越大,损耗率越大。

3. 管材:不同材质的管材表面粗糙度不同,会影响摩擦系数和损耗率。

4. 弯头、三通、阀门等设备:这些设备会增加局部阻力,从而增加损耗率。

四、如何减小管道损耗率1. 选择合适的管径:根据实际需要选择合适的管径,避免过大或过小。

2. 控制流速:控制流速在合理范围内,避免过高或过低。

3. 选择合适的管材:根据实际需要选择表面粗糙度小、摩擦系数小的管材。

4. 减少局部阻力:尽量减少弯头、三通、阀门等设备的数量和使用频率。

五、应用实例例如,某工厂要将液体从A地输送到B地,距离为1000m,高度差为10m。

液体密度为1000kg/m³,黏度为0.01Pa·s。

管道材质为钢质无缝管,内径为100mm。

进口压力为1MPa,要求出出口压力和损耗率。

1. 计算平均流速:v = Q / (π * D^2 / 4)Q = 1000 * 9.81 / (1000 * 10) * π * (0.1^2 / 4) = 0.0245m³/sv = 0.0245 / (π * 0.1^2 / 4) = 7.85m/s2. 计算雷诺数:Re = v * D / νRe = 7.85 * 0.1 / 0.01 = 78.53. 计算摩阻系数:λ = f * (D / ε)根据Moody图查得f为0.02,ε为0.045mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管道压损计算: 1. 管道中压损:

△p P =△f P +△t P +△e P

△p P :管道总压降,KPa △f P :直管段压降,KPa △t P :局部压降,KPa △e P :标高变化压降,KPa 2. 雷诺数(气体在管道内的流动方程) νμρud ud R e ==

(ρ

μ

ν=) :e R 雷诺数;

:ρ气体密度,Kg/m ³()

:u 管道内气体的速度,m/s

:d 管道直径,m

:μ动力粘度,Pa.s

:ν动力粘度,m ²/s

气体的粘度随温度的增高而增大(液体的粘度随温度的增高而减小),与压力几乎没有关系。

空气的粘度μ壳用下式计算:

2

/36)273

273(*380380*

10*7580.1t t ++=-μ t :为气体温度

圆管内流动的下限雷诺数:2000Re =c

直管段压降△2

2

'pu d L P i f λ= 其中摩擦系数λ应根据流动状态按下面公司计算。

(1) 在工程计算时:

2000Re ≤时按流层计算;

沿程压损系数:Re

64=

λ 金属管沿程压损系数:Re 75=

λ 橡胶软管沿程压损系数:Re

80

=λ

2000Re >时按紊流进行计算:25

.0Re 3164.0=

λ

20,2n L P K Pa

D υρ

λξ⎛⎫∆=+∑⨯ ⎪⎝⎭

3. 直管段压降△02

2

K u d L P f ρλ

= 其中摩擦系数λ应根据流动状态按上面公式计算。

:f P 直管段压降,KPa

:λ摩擦系数 L :管道长度,m

:d 管道直径,m

:ρ气体密度,Kg/m ³,C 020时r=1.29

:u 管道内气体的速度,m/s

:0K 阻力附件系数,0K =1.15~1.20

4、管道管径与壁厚关系

(1)风管的壁厚

管壁应有合理的厚度,太薄钢性差,受负压吸力易变形;太厚则浪费钢材不经

济。

风管壁厚按下表取值:

(2)当含有熟料及磨损性强的矿物粉尘,且流速>15m/s 时,风管壁厚适当加大。

(3)为防止大型风管的刚度变形,在其长度方向每隔2.5m 增加一道加固圈,加固圈 可用宽50~80,厚度为5~8mm 的扁钢制作。

(4)风管的法兰规格,螺栓孔径,数量等均应按表中给定尺寸确定。

5、管道阻力计算 (1) 阻力计算公式

风管系统阻力应为管道的摩擦阻力与局部阻力之和:

λ——圆管摩擦阻力系数;见表

L ——风管长度,m ; D ——风管直径,m ;

风管壁厚度

表3

(3)

ξ——管件及变径点阻力系数,查工艺手册(下)14~18页;

υ——风管中流速,m/s;

ρ——空气密度,Kg/m3,20℃时r=1.29;

K0——阻力附加系数,K0=1.15~1.20;

(2)摩擦阻力系数λ计算

管道内摩擦阻力系数“λ”值与介质流动状态、雷诺数Re及管壁粗糙度κ等因素有关,对于钢板焊接的管道其摩擦系数λ计算如下:

①λ=1.42/(lg1.274×Q/υ×κ)2 (4)

λ----摩擦阻力系数,mm 见表5a、5b

Q-----管内气体流量,m3 /h;

υ-----管内气体流速,m/s;

Κ----管壁粗糙度,mm 一般取κ=0.1mm

②(5)

de---------当量直径,m

Κ---------管壁粗糙度,m

200---4000.0210.023

400---8000.0180.020

>8000.0150.017

(3)局部阻力系数“ξ”值

该系数指动压头单位的局部损失数,由于气流经各种管件(三通、弯头、变异管、阀门等)流向变换、冲击或流速变化引起的压力损失。

清洁气体局部系数按表附录三选用,但带粉尘的局部阻力系数应加以修正,公式如下:

ξF=ξ0(1+κJ×μ) (6)

ξ0-----清洁气体局部阻力系数见表

ξF-----带粉尘的气体局部阻力系数;

κJ-----根据测试确定系数,取0.8--1.0;

μ------气体混合物浓度,kg/kg。

常用管件和阀件底局部阻力系数ζ值

4.弯管压降计算:

5.如有侵权请联系告知删除,感谢你们的配合!

6.

7.

8.。