固体饮料产工艺流程图

固体饮料生产工艺流程

固体饮料生产工艺流程简介

固体饮料的定义和分类

生产工艺流程的各个环节

生产过程中需要注意的事项

固体饮料的质量标准和检测方法

原料准备

02

原料选择与采购

原料种类:根据产品需求选择合适的原料,如植物提取物、糖、果味等。

供应商选择:选择有资质、信誉良好的供应商,确保原料质量可靠。

采购计划:根据生产计划制定原料采购计划,确保生产所需原料的及时供应。

原料验收:对采购的原料进行质量检验,确保符合标准

配料准备:根据配方比例,将原料进行称重和混合,为后续生产做好准备

配料计算与称量

配料前的准备:检查配料单,核对原料数量和规格

计算配料量:根据配方比例,计算每种原料所需的重量

称量:使用电子秤准确称量各种原料的重量

记录:记录配料结果,确保生产过程的可追溯性

设备维护:定期对设备进行维护保养,确保设备的正常运行和使用寿命

包装与成品储存

06

包装材料选择与要求

包装材料应具备足够的强度和韧性,能够承受运输和存储过程中的压力和冲击。

包装材料应具有良好的阻隔性能,能够有效地阻隔氧气、水蒸气和异味,保证产品的品质和口感。

包装材料应具有合适的尺寸和形状,方便存储和运输,同时也要符合产品的特点和市场需求。

原料预处理

清洗:去除原料中的杂质和污物

破碎:将原料破碎成适当的大小和形状,以便于后续加工

混合:将破碎后的原料按照配方要求进行混合,确保原料的均匀性和稳定性

灭菌:对原料进行灭菌处理,保证产品的卫生安全

配料与混合

03

配料准备

确定配方:根据产品要求,确定所需原料种类和比例

原料采购:确保原料质量,符合生产标准

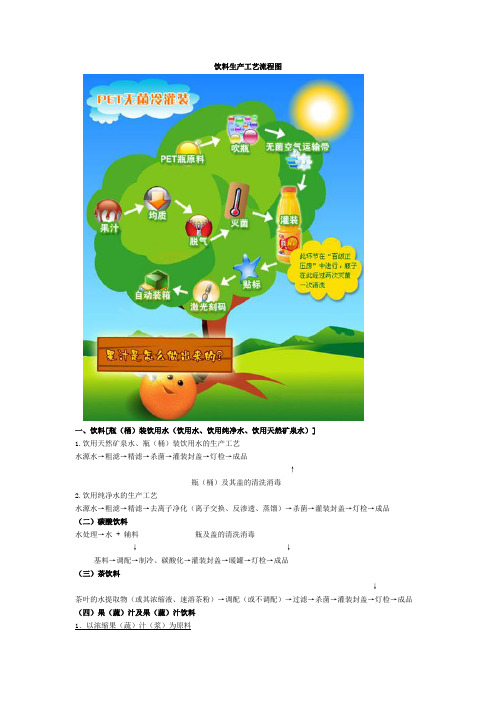

饮料生产工艺流程图

饮料生产工艺流程图

一、饮料[瓶(桶)装饮用水(饮用水、饮用纯净水、饮用天然矿泉水)]

1.饮用天然矿泉水、瓶(桶)装饮用水的生产工艺

水源水→粗滤→精滤→杀菌→灌装封盖→灯检→成品

↑

瓶(桶)及其盖的清洗消毒

2.饮用纯净水的生产工艺

水源水→粗滤→精滤→去离子净化(离子交换、反渗透、蒸馏)→杀菌→灌装封盖→灯检→成品(二)碳酸饮料

水处理→水 + 辅料瓶及盖的清洗消毒

↓↓

基料→调配→制冷、碳酸化→灌装封盖→暖罐→灯检→成品

(三)茶饮料

↓

茶叶的水提取物(或其浓缩液、速溶茶粉)→调配(或不调配)→过滤→杀菌→灌装封盖→灯检→成品(四)果(蔬)汁及果(蔬)汁饮料

1.以浓缩果(蔬)汁(浆)为原料

水 + 辅料

↓

浓缩汁(浆)→稀释、调配→杀菌→无菌灌装(热灌装)→灯检→成品

2.以果(蔬)为原料

果(蔬)水 + 辅料

↓↓

预处理→榨汁→稀释、调配→杀菌→无菌灌装(热灌装)→灯检→成品

(五)含乳饮料及植物蛋白饮料

1.含乳饮料

乳(复原乳)→调配→均质→杀菌灌装(灌装杀菌)→成品

↓↑

杀菌冷却水+辅料

↓↓

发酵→均质→调配→均质→杀菌灌装(灌装杀菌)→成品

注:活性乳酸菌饮料无最后一步杀菌过程。

2.植物蛋白饮料

水水+辅料

↓↓

原料→预处理→制浆→过滤脱气→调配→均质→杀菌灌装(或灌装杀菌)→成品(六)固体饮料

水+辅料

↓

原料→调配→脱水干燥→成型包装→成品。

固体饮料生产工艺流程

生产工艺流程

★

★★★

★

★

★★关键控制点

植物固体饮料提取工艺

★

★

★ 关键控制点

一、原辅料:蔗糖、葡萄糖、麦芽糊精、提取物等

二、生产流程要点:

粉碎配料搅拌制软材制湿颗粒

合格

干燥整粒装袋检验入库

操作过程:(1)启动过程中进行空运转,正常后将蔗糖、葡萄糖送入粉碎机内进行粉碎。

(筛网根据情况面定)蔗糖、葡萄糖的下料需保持均匀,过快

会堵塞筛网,使设备产生故障。

如下料不均匀,也会出现蔗糖、葡萄糖

颗粒不碎,影响制粒效果。

(2)将粉好的蔗糖、葡萄糖粉与其它原辅料倒入混合机内混合,干混5~10

分钟,然后加入质粒液和酒精剂适量进行湿混10~15分钟,(视情况而定,

保证握之成团,触之及散的程度)

(3)混合后的软材倒入容器内,用摇摆式颗粒机将软材制成湿颗粒,(筛

网且数视情况而定)

(4)开启沸腾干燥床,用蒸汽将设备内和蒸汽管道的冷凝水排出干净,

以便沸腾订内和温度受热均匀。

(湿颗粒进入沸腾床前需对沸腾床进行

70~80℃的预热30分钟,防止微生物的产生)然后将湿颗粒送入沸腾干

燥床内进行烘干。

待温度达到80℃时,时间控制3~5分钟后,但根据工

艺的变化而时间也随之变化。

然后将温度冷却50℃后方可放料整粒、装

袋、检验合格后入库。

关键控制:干混时间5~10分钟、湿混时间10~15分钟、粉碎细度100目、干燥温度70~80℃。

生产前的准备:对所有的设备进行清洁,直接接触的料口,容器需进行消毒,防止微生物的产生。

固体饮料生产工艺流程

固体饮料生产工艺流程

生产工艺流程

★

★

★

★ ★ ★

★

★ 关键控制点

植物固体饮料提取工艺

★

★

★关键控制点

一、原辅料:蔗糖、葡萄糖、麦芽糊精、提取物等

二、生产流程要点:

粉碎配料搅拌制软材制湿颗粒

合格

干燥整粒装袋检验入库

操作过程:(1)启动过程中进行空运转,正常后将蔗糖、葡萄糖送入粉碎机内进行粉碎。

(筛网根据情况面定)蔗糖、葡萄糖的下料需保持均匀,过快会

堵塞筛网,使设备产生故障。

如下料不均匀,也会出现蔗糖、葡萄糖颗

粒不碎,影响制粒效果。

(2)将粉好的蔗糖、葡萄糖粉与其它原辅料倒入混合机内混合,干混5~10

分钟,然后加入质粒液和酒精剂适量进行湿混10~15分钟,(视情况而定,

保证握之成团,触之及散的程度)

(3)混合后的软材倒入容器内,用摇摆式颗粒机将软材制成湿颗粒,(筛

网且数视情况而定)

(4)开启沸腾干燥床,用蒸汽将设备内和蒸汽管道的冷凝水排出干净,

以便沸腾订内和温度受热均匀。

(湿颗粒进入沸腾床前需对沸腾床进行

70~80℃的预热30分钟,防止微生物的产生)然后将湿颗粒送入沸腾干

燥床内进行烘干。

待温度达到80℃时,时间控制3~5分钟后,但根据工

艺的变化而时间也随之变化。

然后将温度冷却50℃后方可放料整粒、装

袋、检验合格后入库。

关键控制:干混时间5~10分钟、湿混时间10~15分钟、粉碎细度100目、干燥温度70~80℃。

生产前的准备:对所有的设备进行清洁,直接接触的料口,容器需进行消毒,防止微生物的产生。

固体饮料生产工艺流程

固体饮料生产工艺流程

生产工艺流程

★

★

★ ★

★

★

★

★ 关键控制点

植物固体饮料提取工艺

★

★

★关键控制点

一、原辅料:蔗糖、葡萄糖、麦芽糊精、提取物等

二、生产流程要点:

粉碎配料搅拌制软材制湿颗粒

合格

干燥整粒装袋检验入库

操作过程:(1)启动过程中进行空运转,正常后将蔗糖、葡萄糖送入粉碎机内进行粉碎。

(筛网根据情况面定)蔗糖、葡萄糖的下料需保持均匀,过快

会堵塞筛网,使设备产生故障。

如下料不均匀,也会出现蔗糖、葡萄糖

颗粒不碎,影响制粒效果。

(2)将粉好的蔗糖、葡萄糖粉与其它原辅料倒入混合机内混合,干混5~10

分钟,然后加入质粒液和酒精剂适量进行湿混10~15分钟,(视情况而定,

保证握之成团,触之及散的程度)

(3)混合后的软材倒入容器内,用摇摆式颗粒机将软材制成湿颗粒,(筛

网且数视情况而定)

(4)开启沸腾干燥床,用蒸汽将设备内和蒸汽管道的冷凝水排出干净,

以便沸腾订内和温度受热均匀。

(湿颗粒进入沸腾床前需对沸腾床进行

70~80℃的预热30分钟,防止微生物的产生)然后将湿颗粒送入沸腾干

燥床内进行烘干。

待温度达到80℃时,时间控制3~5分钟后,但根据工

艺的变化而时间也随之变化。

然后将温度冷却50℃后方可放料整粒、装

袋、检验合格后入库。

关键控制:干混时间5~10分钟、湿混时间10~15分钟、粉碎细度100目、干燥温度70~80℃。

生产前的准备:对所有的设备进行清洁,直接接触的料口,容器需进行消毒,防止微生物的产生。

中药固体饮料生产工艺流程

中药固体饮料生产工艺流程中药固体饮料生产工艺流程如下:

1.选料。

注意审查原料的合格证书,每批原料都需要抽样检验,检验合格后,方可入库。

2.微波烘干灭酶。

将原料进行微波烘干灭酶处理。

3.原料预处理。

对原料进行进一步处理。

4.配料混合。

将不同的中药固体饮料产品进行不同的比例生产,要配料均匀,计量准确。

5.制粒。

将混合好的原料制成颗粒。

6.微波杀菌。

对制成的颗粒进行微波杀菌处理。

7.筛粉。

对杀菌后的颗粒进行筛粉处理。

8.包装。

对筛粉后的中药固体饮料进行包装。

固体饮料生产工艺流程

固体饮料生产工艺流程

生产工艺流程

★

★★★

★★★

★ 关键控制点

植物固体饮料提取工艺

★

★

★ 关键控制点

一、原辅料:蔗糖、葡萄糖、麦芽糊精、提取物等

二、生产流程要点:

粉碎配料搅拌制软材制湿颗粒

合格

干燥整粒装袋检验入库

操作过程:(1)启动过程中进行空运转,正常后将蔗糖、葡萄糖送入粉碎机内进行粉碎。

(筛网根据情况面定)蔗糖、葡萄糖的下料需保持均匀,过快

会堵塞筛网,使设备产生故障。

如下料不均匀,也会出现蔗糖、葡萄糖

颗粒不碎,影响制粒效果。

(2)将粉好的蔗糖、葡萄糖粉与其它原辅料倒入混合机内混合,干混5~10

分钟,然后加入质粒液和酒精剂适量进行湿混10~15分钟,(视情况而定,

保证握之成团,触之及散的程度)

(3)混合后的软材倒入容器内,用摇摆式颗粒机将软材制成湿颗粒,(筛

网且数视情况而定)

(4)开启沸腾干燥床,用蒸汽将设备内和蒸汽管道的冷凝水排出干净,

以便沸腾订内和温度受热均匀。

(湿颗粒进入沸腾床前需对沸腾床进行

70~80℃的预热30分钟,防止微生物的产生)然后将湿颗粒送入沸腾干

燥床内进行烘干。

待温度达到80℃时,时间控制3~5分钟后,但根据工

艺的变化而时间也随之变化。

然后将温度冷却50℃后方可放料整粒、装

袋、检验合格后入库。

关键控制:干混时间5~10分钟、湿混时间10~15分钟、粉碎细度100目、干燥温度70~80℃。

生产前的准备:对所有的设备进行清洁,直接接触的料口,容器需进行消毒,防

止微生物的产生。

固体饮料生产流程

固体饮料生产流程固体饮料啊,那可是咱们生活中常见的好东西呢!你知道它是怎么生产出来的吗?嘿,那就听我慢慢道来。

先来说说原料吧,就好像做菜得有菜一样,固体饮料得有各种好材料呀!这些原料那可得精心挑选,得是质量上乘的,不然怎么能做出美味又健康的固体饮料呢?就像盖房子得用坚固的砖头,这原料就是固体饮料的基础呢!选好了原料,接下来就得加工啦!这就好像把各种食材放到锅里煮一样。

把那些原料进行粉碎呀、混合呀,让它们充分地融合在一起。

想象一下,各种不同的味道和营养在这个过程中交织在一起,是不是很神奇?然后呢,就是关键的一步啦,调制!这就像是个魔法过程,要让固体饮料有独特的风味和口感。

这可得靠经验丰富的师傅们啦,他们就像魔法师一样,用他们的巧手和智慧,调配出恰到好处的比例,让我们喝到嘴里的时候忍不住赞叹:“哇,真好喝呀!”再之后,就是干燥啦!把混合好的液体变成固体,就好像水变成冰一样。

这个过程可不简单呢,得掌握好温度和时间,不然可就达不到理想的效果咯。

等干燥好了,就到了包装环节啦。

把这些固体饮料装到漂亮的袋子或者盒子里,就像给它们穿上了漂亮的衣服。

这包装也很重要呢,不仅要好看,还得能保护好里面的宝贝呀!哎呀,你说这固体饮料的生产过程是不是很有趣?从原料到成品,每一步都充满了学问和技巧呢!这就好像我们的人生,每一个阶段都很重要,都需要我们用心去对待呀!生产固体饮料可不只是为了赚钱哦,更是为了给我们带来美味和快乐呢!当我们在忙碌的一天后,泡上一杯香甜的固体饮料,那感觉,真是太棒啦!它能让我们放松身心,享受一下生活的小美好。

所以啊,我们可不要小瞧了这小小的固体饮料,它背后可是有一群人在努力付出呢!他们用心去生产,就是为了让我们能喝到放心又好喝的固体饮料呀!大家以后喝固体饮料的时候,可别忘了这些哦!。

植物固体饮料生产工艺规程——需制粒

植物固体饮料生产工艺规程目的:建立一个植物固体饮料生产工艺规程,使生产规范化,为植物固体饮料的生产管理、质量管理提供技术准则,确保产品质量。

范围:植物固体饮料的生产。

责任:生产部负责本规程的实施,质量部负责本规程实施的监督检查。

内容:1 产品概述1.1 产品名称:XXX植物固体饮料1.2 剂型:固体饮料1.3 规格:10g/袋(依据不同产品要求而定)2 配方和依据2.1 配方.参考具体品种的配方。

3 工艺流程图其中,带*为关键控制点。

虚线框为清洁区。

4 工艺流程及工艺要求4.1生产前准备4.1.1检查操作间的生产环境温度(20~28℃)、相对温度(≦60%)应符合要求并记录;4.1.2生产前用紫外灯消毒30分钟以上;4.1.3确认设备所用水、电、气已准备到位;4.1.4确认容器具、生产工具等均已清洁;4.1.5确认设备状态,应有“已清洁”、“完好”状态标识;4.1.6确认操作间已清场;4.1.7确认操作现场无与本批次生产无关的文件资料,无上批次生产遗留物;4.2称量4.2.1直接使用原料或中间产品,需清洁或除去外包装。

4.2.2称量人认真核对物料名称、规格、批号、数量等,确认无误后按规定的方法和生产配料单的定额称量,记录并签名。

4.2.3称量必须复核,核对称量后的物料的名称、重量,确认无误后记录、签名。

4.2.4需要进行计算后称量的物料,计算结果先经复核无误后再称量。

4.2.5配好批次的原辅料装于洁净容器中,并附上标志,注明品名、批号、规格、数量、称量人、日期等。

4.2.6剩余物料包装好后,贴上标志,放入拆包间暂存。

4.2.7每配制完成一种产品的原辅料必须彻底清场,清洁卫生后经检查合格后方可进行另一种产品的称量配制。

4.3混合、制软材4.3.1开机前检查是否清场、设备完好。

4.3.2接通电源,调整料槽使其水平。

点动“启动”按钮,空转1分钟,无异常后断开电源,备用。

4.3.3接通电源,将物料倒进槽形料桶内,盖上盖板,将槽形料桶调节到水平位置,按下“启动”按钮,按规定时间(15~20分钟)进行混合,槽型混合机的搅拌叶在运行过程中,不得打开盖板用手接触物料,防止事故发生。

固体饮料生产工艺流程

固体饮料生产工艺流程

生产工艺流程

★

★★★

★★★

★ 关键控制点

植物固体饮料提取工艺

★

★

★ 关键控制点

一、原辅料:蔗糖、葡萄糖、麦芽糊精、提取物等

二、生产流程要点:

粉碎配料搅拌制软材制湿颗粒

合格

干燥整粒装袋检验入库

操作过程:(1)启动过程中进行空运转,正常后将蔗糖、葡萄糖送入粉碎机内进行粉碎。

(筛网根据情况面定)蔗糖、葡萄糖的下料需保持均匀,过快

会堵塞筛网,使设备产生故障。

如下料不均匀,也会出现蔗糖、葡萄糖

颗粒不碎,影响制粒效果。

(2)将粉好的蔗糖、葡萄糖粉与其它原辅料倒入混合机内混合,干混5~10

分钟,然后加入质粒液和酒精剂适量进行湿混10~15分钟,(视情况而定,

保证握之成团,触之及散的程度)

(3)混合后的软材倒入容器内,用摇摆式颗粒机将软材制成湿颗粒,(筛

网且数视情况而定)

(4)开启沸腾干燥床,用蒸汽将设备内和蒸汽管道的冷凝水排出干净,

以便沸腾订内和温度受热均匀。

(湿颗粒进入沸腾床前需对沸腾床进行

70~80℃的预热30分钟,防止微生物的产生)然后将湿颗粒送入沸腾干

燥床内进行烘干。

待温度达到80℃时,时间控制3~5分钟后,但根据工

艺的变化而时间也随之变化。

然后将温度冷却50℃后方可放料整粒、装

袋、检验合格后入库。

关键控制:干混时间5~10分钟、湿混时间10~15分钟、粉碎细度100目、干燥温度70~80℃。

生产前的准备:对所有的设备进行清洁,直接接触的料口,容器需进行消毒,防

叮叮小文库止微生物的产生。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

固体饮料工艺流程图(干法车间)

一、原料验收:控制农药、重金属残留危害

在原料验收过程中,必须按《原辅材料验收标准》进行严格检测,审查原料采购合同及供应商提供的合格证书,每批原料由质检科负责抽样按验收标准进行检验,出具进货检验报告,检验达到公司原辅料验收标准后,方可入库,否则予以退货。

二、微波烘干灭酶:

微波烘干机温度控制在120℃—160℃之间,并在台班记录上记录,随时观察烘干效果,严格按操作程序操作。

三、配料混合:

生产前人员手、设备、工具用72T o酒精进行消毒,按不同的产品进行不同的比例生产,要配料均匀不得多配或少配现象,计量要准确,按生产通知单规定的数量进行配料,此项工作由监测员进行复查,各种原料缺一不可,每桶混合20分钟,严格按《生产通知单》生产。

四、微波杀菌:控制致病、微生物的危害

经配料混合的原料,再经微波杀菌进行杀菌,杀菌温度控制在85℃—95℃之间,杀菌时间为3分钟—5分钟,并如实填写在台班记录上,生产时操作工不得离开现场。

生产结束后对微波杀菌机用72T酒精进行清扫消毒,并填写《微波杀菌台班记录》。

五、筛粉、凉粉:控制生物性和物理性的危害

每班次检查筛网的完好,每天在生产前后及生产过程中随时检查筛网是否完好,控制筛网断落到营养粉中造成物理性危害。

六、包装

每班用72T o酒精对所有工具、设备进行彻底消毒,包装材料要提前进行24小时消毒。

由包装车间控制保证包装材料进入车间24小时后查看进料单无误后使用,并记录使用时间备查。

成品进入包装后,严格按包装程序进行包装,计量要准确每袋误差±2g,并填写《包装台班记录》。

七、人员卫生管理

操作人员进入生产岗位前,要换好工作服、工作鞋、戴好工作帽,按照公司的洗手消毒程序对手、脚进行消毒后进入生产岗位作业。

质检科每日进入生产现场检查,对不符合生产卫生操作的人员进行考核,并当场纠正,填写《每日卫生检查记录》。

固体饮料工艺流程图(湿法车间)

一、原料验收:控制农药、重金属残留危害

在原料验收过程中,必须按《原辅材料验收标准》进行严格检测,审查原料采购合同及供应商提供的合格证书,每批原料由质检科负责抽样按验收标准进行检验,出具进货检验报告,检验达到公司原辅料验收标准后,方可入库,否则予以退货。

二、果仁脱皮分拣

将果仁用脱皮机脱皮后,进行分拣,拣出果仁壳、果皮、石子、发霉等杂质,清洗干净后备用。

三、配料混合

生产前人员手、设备、工具用72T o 酒精进行消毒,按不同的产品进行不同的比例生产,要配料均匀不得多配或少配现象,计量

要准确,按生产通知单规定的数量进行配料,此项工作由监测员进行复查,各种原料缺一不可,各种添加剂要严格计量准确,严格按《生产通知单》生产。

并填写《添加剂使用记录》

四、煮浆杀菌:控制致病菌、微生物的危害

将配料混合后的原料进行加热,煮浆温度控制在70℃—75℃之间,煮好的浆料静止10分钟后进行均质,并如实填写在台班记录上,生产时操作工不得离开现场,并填写《打浆台班记录》和《CCP检测记录》。

五、筛粉晾粉:控制生物性和物理性的危害

每班次检查筛网的完好,每天在生产前后及生产过程中随时检查筛网是否完好,控制筛网断落到营养粉中造成物理性危害。

并认真填写《接粉车间台班记录》和《CCP控制记录》。

五、包装

每班用72T o酒精对所有工具、设备进行彻底消毒,包装材料要提前进行24小时消毒。

由包装车间控制保证包装材料进入车间24小时后查看进料单无误后使用,并记录使用时间备查。

成品进入包装后,严格按包装程序进行包装,计量要准确每袋误差±2g,并填写《包装台班记录》。

六、人员卫生管理

操作人员进入生产岗位前,要换好工作服、工作鞋、戴好工作帽,按照公司的洗手消毒程序对手、脚进行消毒后进入生产岗位作业。

质检科每日进入生产现场检查,对不符合生产卫生操作的人员进行考核,并当场纠正,填写《每日卫生检查记录》。