固体饮料生产工艺流程

固体饮料生产工艺流程教学提纲

固体饮料生产工艺流

程

固体饮料生产工艺流程

生产工艺流程

★

★

★ ★

★

★

★

★关键控制点

植物固体饮料提取工艺

★★

★关键控制点

一、原辅料:蔗糖、葡萄糖、麦芽糊精、提取物等

二、生产流程要点:

粉碎配料

合格

干燥整粒装袋检验入库

操作过程:(1)启动过程中进行空运转,正常后将蔗糖、葡萄糖送入粉碎机内进行粉碎。

(筛网根据情况面定)蔗糖、葡萄糖的下料需保持均匀,过快

会堵塞筛网,使设备产生故障。

如下料不均匀,也会出现蔗糖、葡萄

糖颗粒不碎,影响制粒效果。

(2)将粉好的蔗糖、葡萄糖粉与其它原辅料倒入混合机内混合,干混

5~10分钟,然后加入质粒液和酒精剂适量进行湿混10~15分钟,(视情

况而定,保证握之成团,触之及散的程度)

(3)混合后的软材倒入容器内,用摇摆式颗粒机将软材制成湿颗粒,

(筛网且数视情况而定)

(4)开启沸腾干燥床,用蒸汽将设备内和蒸汽管道的冷凝水排出干

净,以便沸腾订内和温度受热均匀。

(湿颗粒进入沸腾床前需对沸腾

床进行70~80℃的预热30分钟,防止微生物的产生)然后将湿颗粒送

入沸腾干燥床内进行烘干。

待温度达到80℃时,时间控制3~5分钟

后,但根据工艺的变化而时间也随之变化。

然后将温度冷却50℃后方

可放料整粒、装袋、检验合格后入库。

关键控制:干混时间5~10分钟、湿混时间10~15分钟、粉碎细度100目、干燥温度70~80℃。

生产前的准备:对所有的设备进行清洁,直接接触的料口,容器需进行消毒,防止微生物的产生。

固体饮料生产工艺流程

固体饮料生产工艺流程

固体饮料生产工艺流程主要包括原料准备、配料、混合、烘干、包装等环节。

首先,原料准备是生产固体饮料的第一步。

根据产品配方,将所需的原料进行采购,包括果汁、食用酸、食用香精、食用色素、食用添加剂等。

原料应该符合国家食品安全标准,经过检验合格后进行存放和清洗。

接下来是配料环节。

根据产品配方和比例,通过称量设备将各种原料按照配方应有的比例进行称量。

配料的准确性和比例的精确性直接关系到产品的品质。

接下来是混合环节。

将已经称好的各种原料倒入搅拌机中,通过搅拌机的高速旋转进行混合。

搅拌时间和搅拌速度要根据产品的要求进行调整,保证混合均匀。

然后是烘干环节。

混合完毕的固体饮料需要通过烘干设备进行干燥处理。

通常采用喷雾干燥技术,将混合好的物料通过喷雾喷洒到高温高速气流中,使水分迅速蒸发并将物料变成微细颗粒。

最后是包装环节。

烘干完毕的固体饮料通过输送带送入自动包装机中进行包装。

常见的包装方式有袋装、瓶装、罐装等。

包装过程中要注意保持卫生、防止污染,并进行严格的检验和抽检,确保产品质量。

此外,生产过程中的设备清洗和消毒也是必不可少的环节,要确保生产环境和设备的卫生和安全。

以上是固体饮料生产的基本工艺流程,每个环节都需要严格控制好各种参数,确保产品的品质和安全。

同时,生产过程中要遵循国家相关的食品安全法规和标准,保证产品符合食品安全要求。

固体饮料工艺流程图

固体饮料工艺流程图固体饮料工艺流程图固体饮料是一种以粉状物质为基础配方制成的饮品,其制作过程需要经过多个步骤。

下面是一个典型的固体饮料工艺流程图,具体如下:1. 原料采购:采购各种需要用到的原料,如糖、乳粉、食用香精等。

确保原料的质量和安全。

2. 原料准备:将原料按照配方要求进行称量、混合和筛分。

确保原料的比例准确,并消除颗粒的团聚。

3. 成型:将混合好的原料送入混合机,加入适量的水或液体成分,搅拌均匀。

确保原料的湿度和颗粒大小适中。

4. 干燥:将成型好的原料送入烘干装置,通过加热和空气流动使原料中的水分蒸发出去。

确保产品的质量和稳定性。

5. 粗碾:将干燥后的饮料块状物经过粗碾机进行破碎,得到适当的颗粒大小和形状。

确保产品的口感和风味。

6. 精碾:将粗碾后的饮料颗粒送入细碾机进行二次研磨,得到更细的颗粒大小和均匀度。

确保产品的口感和流动性。

7. 包装:将精碾好的固体饮料送入自动包装机,进行包装、封口和标签粘贴等。

确保产品的包装美观和防潮。

8. 检验:从生产线上取样,进行湿度、颗粒度、流动性和营养成分等方面的检验。

确保产品的质量符合标准。

9. 成品入库:将合格的固体饮料进行分批入库,存储在干燥、阴凉和通风的仓库中。

确保产品的质量和保存期限。

10. 售后服务:对产品进行质量跟踪和售后服务,及时处理用户的意见和投诉。

确保产品的市场竞争力和用户满意度。

以上是一个固体饮料的工艺流程图,每个步骤都十分关键。

在实际的生产中,还需要根据具体的饮料配方和市场需求进行调整和完善。

固体饮料的制作需要严格控制原料质量、操作流程和卫生环境,以确保产品的安全和品质。

固体饮料生产工艺流程

固体饮料生产工艺流程

生产工艺流程

★

★★★

★★★

★ 关键控制点

植物固体饮料提取工艺

★

★

★ 关键控制点

一、原辅料:蔗糖、葡萄糖、麦芽糊精、提取物等

二、生产流程要点:

粉碎配料搅拌制软材制湿颗粒

合格

干燥整粒装袋检验入库

操作过程:(1)启动过程中进行空运转,正常后将蔗糖、葡萄糖送入粉碎机内进行粉碎。

(筛网根据情况面定)蔗糖、葡萄糖的下料需保持均匀,过快

会堵塞筛网,使设备产生故障。

如下料不均匀,也会出现蔗糖、葡萄糖

颗粒不碎,影响制粒效果。

(2)将粉好的蔗糖、葡萄糖粉与其它原辅料倒入混合机内混合,干混5~10

分钟,然后加入质粒液和酒精剂适量进行湿混10~15分钟,(视情况而定,

保证握之成团,触之及散的程度)

(3)混合后的软材倒入容器内,用摇摆式颗粒机将软材制成湿颗粒,(筛

网且数视情况而定)

(4)开启沸腾干燥床,用蒸汽将设备内和蒸汽管道的冷凝水排出干净,

以便沸腾订内和温度受热均匀。

(湿颗粒进入沸腾床前需对沸腾床进行

70~80℃的预热30分钟,防止微生物的产生)然后将湿颗粒送入沸腾干

燥床内进行烘干。

待温度达到80℃时,时间控制3~5分钟后,但根据工

艺的变化而时间也随之变化。

然后将温度冷却50℃后方可放料整粒、装

袋、检验合格后入库。

关键控制:干混时间5~10分钟、湿混时间10~15分钟、粉碎细度100目、干燥温度70~80℃。

生产前的准备:对所有的设备进行清洁,直接接触的料口,容器需进行消毒,防

叮叮小文库止微生物的产生。

固体饮料生产工艺流程

固体饮料生产工艺流程简介

固体饮料的定义和分类

生产工艺流程的各个环节

生产过程中需要注意的事项

固体饮料的质量标准和检测方法

原料准备

02

原料选择与采购

原料种类:根据产品需求选择合适的原料,如植物提取物、糖、果味等。

供应商选择:选择有资质、信誉良好的供应商,确保原料质量可靠。

采购计划:根据生产计划制定原料采购计划,确保生产所需原料的及时供应。

原料验收:对采购的原料进行质量检验,确保符合标准

配料准备:根据配方比例,将原料进行称重和混合,为后续生产做好准备

配料计算与称量

配料前的准备:检查配料单,核对原料数量和规格

计算配料量:根据配方比例,计算每种原料所需的重量

称量:使用电子秤准确称量各种原料的重量

记录:记录配料结果,确保生产过程的可追溯性

设备维护:定期对设备进行维护保养,确保设备的正常运行和使用寿命

包装与成品储存

06

包装材料选择与要求

包装材料应具备足够的强度和韧性,能够承受运输和存储过程中的压力和冲击。

包装材料应具有良好的阻隔性能,能够有效地阻隔氧气、水蒸气和异味,保证产品的品质和口感。

包装材料应具有合适的尺寸和形状,方便存储和运输,同时也要符合产品的特点和市场需求。

原料预处理

清洗:去除原料中的杂质和污物

破碎:将原料破碎成适当的大小和形状,以便于后续加工

混合:将破碎后的原料按照配方要求进行混合,确保原料的均匀性和稳定性

灭菌:对原料进行灭菌处理,保证产品的卫生安全

配料与混合

03

配料准备

确定配方:根据产品要求,确定所需原料种类和比例

原料采购:确保原料质量,符合生产标准

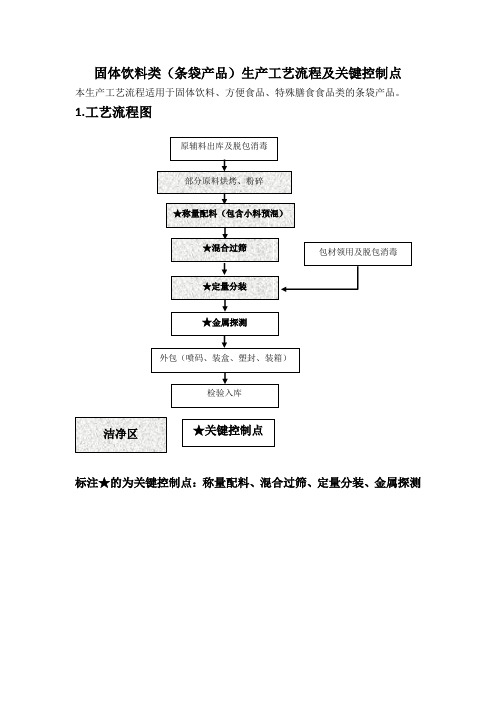

固体饮料类(条袋产品)生产工艺流程及关键控制点

固体饮料类(条袋产品)生产工艺流程及关键控制点本生产工艺流程适用于固体饮料、方便食品、特殊膳食食品类的条袋产品。

1.工艺流程图标注★的为关键控制点:称量配料、混合过筛、定量分装、金属探测2.工艺描述1、原辅料出库及脱包消毒1.1根据生产计划及相关领料程序,领取相应数量的原辅料;1.2原辅料在脱包间脱去原辅料的外包装并做好标识,将原料至于缓冲间内,开启紫外灯,照射30min以上消毒处理。

2、部分原料烘烤、粉碎2.1对于部分水分或细度不符合产品要求的原料,还需进行烘烤或粉碎处理,直至达到产品要求为准;2.2对于水分和细度符合产品要求的原料,则无需进行此操作。

3、称量配料(包含小料预混)3.1根据产品配料单要求,确认食品添加剂以及营养强化剂添加量以及单位,分别称取各种原料(根据需求选择合适精度电子天平并进行校准复核)。

称好的物料分别贮存于其他容器中。

复核人员依次对各种物料进行复核,包括品名、厂家、批号、重量等。

3.2将复核后的各种小料混合均匀。

4、混合过筛4.1依次将复核好的原料和混合后的小料倒入到经过75%酒精擦拭晾干的三维混合机中,调整好混合机至合适的运行状态,充分混合30min,混合均匀、4.2将混合好的物料经20目筛过筛后(20目筛过筛情况需正常无异味。

)倒入容器中,标注信息并记录感官及过筛合格,移交下一道工序。

5、包材领用及脱包消毒5.1根据生产计划及相关领料程序,领取相应数量的包材;5.2在脱包间脱去包材的外包装,将包材至于缓冲间内,开启紫外灯,照射30min以上消毒处理。

6、定量分装6.1根据灌装相关设备操作规程,调试好各设备参数,根据产品规格要求,对混合过筛后的物料进行灌装并封口。

每次开机调试稳定后抽检50袋,后面每半小时抽检连续10条,进行灌装封口的检查以及净含量检查。

6.2定量分装检查项目:净含量、漏气(水中挤压不漏气或拍打不漏气、不漏粉)、白边(不大于2mm)、光标(是否在规定位置偏差3mm内)、温湿度(湿度不超过50%)、压边(是否平整严密)、斜边(不超过5°)、切口(撕口不得超过1/2)7.金属探测7.1灌装完成的产品依次进行金属探测检测。

固体饮料生产工艺流程#精选

固体饮料生产工艺流程

生产工艺流程

★

★★★

★★★

★ 关键控制点

植物固体饮料提取工艺

★

★

★ 关键控制点

一、原辅料:蔗糖、葡萄糖、麦芽糊精、提取物等

二、生产流程要点:

粉碎配料搅拌制软材制湿颗粒

合格

干燥整粒装袋检验入库

操作过程:(1)启动过程中进行空运转,正常后将蔗糖、葡萄糖送入粉碎机内进行粉碎。

(筛网根据情况面定)蔗糖、葡萄糖的下料需保持均匀,过快

会堵塞筛网,使设备产生故障。

如下料不均匀,也会出现蔗糖、葡萄糖

颗粒不碎,影响制粒效果。

(2)将粉好的蔗糖、葡萄糖粉与其它原辅料倒入混合机内混合,干混5~10

分钟,然后加入质粒液和酒精剂适量进行湿混10~15分钟,(视情况而定,

保证握之成团,触之及散的程度)

(3)混合后的软材倒入容器内,用摇摆式颗粒机将软材制成湿颗粒,(筛

网且数视情况而定)

(4)开启沸腾干燥床,用蒸汽将设备内和蒸汽管道的冷凝水排出干净,

以便沸腾订内和温度受热均匀。

(湿颗粒进入沸腾床前需对沸腾床进行

70~80℃的预热30分钟,防止微生物的产生)然后将湿颗粒送入沸腾干

燥床内进行烘干。

待温度达到80℃时,时间控制3~5分钟后,但根据工

艺的变化而时间也随之变化。

然后将温度冷却50℃后方可放料整粒、装

袋、检验合格后入库。

关键控制:干混时间5~10分钟、湿混时间10~15分钟、粉碎细度100目、干燥温度70~80℃。

止微生物的产生。

最新文件仅供参考已改成word文本。

方便更改如有侵权请联系网站删除。

固体饮料生产工艺流程

生产工艺流程

★

★★★

★

★

★★关键控制点

植物固体饮料提取工艺

★

★

★ 关键控制点

一、原辅料:蔗糖、葡萄糖、麦芽糊精、提取物等

二、生产流程要点:

粉碎配料搅拌制软材制湿颗粒

合格

干燥整粒装袋检验入库

操作过程:(1)启动过程中进行空运转,正常后将蔗糖、葡萄糖送入粉碎机内进行粉碎。

(筛网根据情况面定)蔗糖、葡萄糖的下料需保持均匀,过快

会堵塞筛网,使设备产生故障。

如下料不均匀,也会出现蔗糖、葡萄糖

颗粒不碎,影响制粒效果。

(2)将粉好的蔗糖、葡萄糖粉与其它原辅料倒入混合机内混合,干混5~10

分钟,然后加入质粒液和酒精剂适量进行湿混10~15分钟,(视情况而定,

保证握之成团,触之及散的程度)

(3)混合后的软材倒入容器内,用摇摆式颗粒机将软材制成湿颗粒,(筛

网且数视情况而定)

(4)开启沸腾干燥床,用蒸汽将设备内和蒸汽管道的冷凝水排出干净,

以便沸腾订内和温度受热均匀。

(湿颗粒进入沸腾床前需对沸腾床进行

70~80℃的预热30分钟,防止微生物的产生)然后将湿颗粒送入沸腾干

燥床内进行烘干。

待温度达到80℃时,时间控制3~5分钟后,但根据工

艺的变化而时间也随之变化。

然后将温度冷却50℃后方可放料整粒、装

袋、检验合格后入库。

关键控制:干混时间5~10分钟、湿混时间10~15分钟、粉碎细度100目、干燥温度70~80℃。

生产前的准备:对所有的设备进行清洁,直接接触的料口,容器需进行消毒,防止微生物的产生。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

固体饮料生产工艺流程

生产工艺流程

★

★ ★

★ 关键控制点

植物固体饮料提取工艺

★

关键控制点

一、原辅料:蔗糖、葡萄糖、麦芽糊精、提取物等

二、生产流程要点:

粉碎配料搅拌制软材制湿颗粒

合格

干燥整粒装袋检验入库

操作过程:(1)启动过程中进行空运转,正常后将蔗糖、葡萄糖送入粉碎机内进行粉碎。

(筛网根据情况面定)蔗糖、葡萄糖的下料需保持均匀,过快会堵塞筛网,使设备产生故障。

如下料不均匀,也会出现蔗糖、葡萄糖颗粒不碎,影响制粒效果。

(2)将粉好的蔗糖、葡萄糖粉与其它原辅料倒入混合机内混合,干混5~10分钟,然后加入质粒液和酒精剂适量进行湿混10~15分钟,(视情

况而定,保证握之成团,触之及散的程度)

(3)混合后的软材倒入容器内,用摇摆式颗粒机将软材制成湿颗粒,(筛网且数视情况而定)

(4)开启沸腾干燥床,用蒸汽将设备内和蒸汽管道的冷凝水排出干净,以便沸腾订内和温度受热均匀。

(湿颗粒进入沸腾床前需对沸腾床进行

70~80℃的预热30分钟,防止微生物的产生)然后将湿颗粒送入沸腾干燥

床内进行烘干。

待温度达到80℃时,时间控制3~5分钟后,但根据工艺的

变化而时间也随之变化。

然后将温度冷却50℃后方可放料整粒、装袋、检

验合格后入库。

关键控制:干混时间5~10分钟、湿混时间10~15分钟、粉碎细度100目、干燥温度70~80℃。

生产前的准备:对所有的设备进行清洁,直接接触的料口,容器需进行消毒,

防止微生物的产生。