产品外观检验标准---修改

产品外观检验标准

2.所謂欠點是指材料及處理面的共通欠點的條件中可以缺認的缺陷. 3.欠點的大小 原則上是指面積 和幅度 4.表以外的其它欠點,根據類似欠點可隨時判定. 5.大小判定參考雜物測定圖表 6.如客戶有特別要求依據客戶要求標準實施.

臟污

發白

不可

直徑小于20,且同一面不可超過2 直徑小于10,且同一面不可超過3 個可接收 個可接收

大小在0.7m㎡以下半徑50mm以內無 大小在80m㎡以下半徑30mm以內無 同樣欠點 同樣欠點 1.0點 距離30CM不顯眼 距離30CM不顯眼

油墨飛濺、氣泡 字體模糊不清、 線粗細不勻 文字斷 、 線斷 印 刷 面 欠 點 文字缺 、 击出 異物 髒污、 擦傷

0.1m㎡以下50mm以內無同樣欠點 文字/線粗±1/4且±0.1mm以下. 不可 文字/線粗1/2以下,且0.1mm以下(1文 字缺2個地方,3個地方以上不可

0.2m㎡以下50mm以內無同樣欠點 文字/線粗±1/4且±0.2mm以下.

外觀等級容許范圍(目標)與等級區分表(一)

外觀等級 分類

材料及 處理面 的共通 欠點

I級 范圍

II級 范圍

III級 范圍

欠點的種類名稱

髒污、 擦傷 、 打痕 、裂紋

大小在0.2mm以下(只有取量器0.08m 大小在0.5mm以下,半徑50mm以內無 大小在1.0mm以下(處理鋼板是3m㎡ ㎡以下)半徑50mm以內無同樣欠點 同樣欠點 以下)半徑30mm以內無同樣欠點

刮傷長度≦3mm 寬度≦0.2mm,至多 刮傷長度≦3mm 寬度≦0.2mm,至多 刮傷長度≦5mm 寬度≦0.2mm,至多 二條,間距≧10mm 二條,間距≧10mm 一條 不可 不可 不可

产品生产检验标准

产品生产检验标准

一、产品外观检验标准

1、产品灌装:注料合理,切割整齐,无带盖,无缺陷,无扭斜、偏头,形态完整,膨胀率达到

标准。

2、产品冻结:无空头、变形、软塌、螎化等不良冻结现象。

3、产品工艺:结构合理,层次分明,表靣平整、光滑,色泽、感观符合该产品应有的特征。

4、产品形态:形态完整,无夹心、外露、串色,无杂质污染,无缺角少棱、变形现象。

5、产品插扦:位置、长度合适,插扦插入产品中心部位,木扦外露长度3---5cm.

6、插扦端正:严禁有双棍、断棍、斜棍、无棍等现象。

7、产品形状:个头大小均匀一致,符合产品生产标准,单支产品重量偏差不能大于3g。

8、涂层均匀:有巧克力涂层产品要求涂层均匀,表面光滑,涂层位置一致,涂层无破损,无倒

流现象。

产品涂层时如混有果粒或其它干料,产品表面颗粒应分布均匀。

二、产品包装检验标准

1、包装袋图案、颜色、文字清晰完整;生产日期、批号正确、清楚。

2、包装袋对标准确,包装规范,图案完整,无乱版、错版、扭斜等现象。

3、产品包装横封、纵封封口严实平整,无烧焦、偏封、封口不严现象。

4、产品包装表面整洁干净,无料液,无污染,无破损。

5、产品纸箱上的产品品名、生产日期、批号与包装袋上的产品品名、生产日期、批号一致,且

清晰明了。

6、纸箱外观整齐干净,文字图案清晰,无污染,无破损。

潮湿发霉、溅水纸箱严禁使用。

7、产品装箱时要摆放整齐,数量准确。

8、封箱时纸箱中缝对折紧凑, 箱面平整严实, 无扭斜、凸起现象。

封箱胶带适中,长度为

3---5cm。

产品外观检验规范修改版

产品外观检验规范修改

版

Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】

1.范围

本规范规定了生产线装配好的半成品﹑成品机的外观检验标准,除客户特殊规定和检验指导书明确规定外,IQC﹑LQC﹑IPQC﹑OQC检查员以此规范为依据判定外观不良品及其缺陷等级.

2.引用标准

无

3.定义

前面为A面,侧面为B,底面为C面;

“∮”代表不良项最大直径;

“L”代表不良项长度;

“D”代表不良项宽度;

关键质量特性缺陷为CR,重要质量特性缺陷为MA,一般质量特性缺陷为MI;

4 材料﹑工具﹑环境

基本资料:BOM(零件目录),PANTONE(色板),PO(订单), Specification(规格书),Sample(样板);

辅料﹑工具﹑仪器:

游标卡尺;

塞尺;

直尺或直角尺;

3M胶带;

卷尺;

外观等级菲林片;

灯光亮度:200 LUX以上,目视距离30CM,视角90°&±45°;

检验条件:相对湿度95%以下,温度-10℃~40℃,必须现场确认;

5. 外观检验顶目

5.1外观物的材质.颜色.规格尺寸;

5.2外观污点及外观附着异物;

5.3外观刮伤.削伤.花壳;

5.4注塑成型缺点;

5.5外观间隙.缝宽;

5.6外观变形;

5.7外观字体.图案的印刷(含丝印.移印)

5.8装配;

5.9包装件;

5.10喷油件;

5.11电镀件;

5.12 LCD;

5.13太阳能光电板;

5.14 PCBA;

6.规范细节及缺陷分级。

产品外观检验标准

产品外观检验标准(d o c-8)(总8页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--产品外观检验标准一、变压器涉及到的有烤漆品、电镀品、塑胶品等样品的外观检查标准有:1、烤漆品外观不良及允收标准:⑴流胶:A面流漆宽度<,长度<15mm, B面不做要求,但不能影响到其它功能⑵沙粒:在不转动零件的情况下:A面沙粒与烤漆同色, 沙粒Φ<,个数应少于8PCS, 且分散;沙粒与烤漆异色, Φ<,个数少于3PC⑶汽泡:零件A面烤漆气泡:检测面内气泡Φ<,不多于3PCS且分散, B面可不作要求⑷针孔:A面针孔:检测面内针孔Φ<,个数少于5PCS,且分散⑸异色:A面异色污染污点:检测面异色污点Φ<,不多于3PCS面⑹划伤:A面不露底色的划伤:检测面内划伤长度<10mm,宽度小于,少于3道;露底色划伤:检测面内划伤长度<5mm, 宽度小于,少于2道. HM软轨烤漆表面有露出胶条底色的划伤不可接收,依长度方向单条划伤超过10cm不可接收,小于10cm的划伤在30cm内不能超过2条,否则不接收。

⑺橘子皮:A面桔子皮无凹凸手感,小于零件检测面的1/4面积,否则属MI,B 面可不作要求⑻脏污:A面不允许有擦拭不掉的污垢、指纹、油污。

B面不作要求⑼抛光痕:A面抛光痕无凹凸手感⑽变形:A面不可有明显的五金变形及摔伤现象,B面不可有影响组装的五金变形2、电镀品外观不良及允收标准:⑴阴阳面:A面1/3面内不允许有阴阳面,B面不作要求⑵镀层脱落:A面(含铁件B面)不可有镀层脱落;压铸件B面允许镀层脱落但不可露底材⑶流漆:A面可有凸手感的流漆(流漆宽度小于,长度小于5mm);B面不作要求⑷沙粒:A面麻点、沙粒φ≤,不超过检验面积的1/3;B面不作要求。

⑸汽泡:铁件A、B表面均不允许有气泡;压铸件,铝件A面不允许有气泡;B面气泡φ≤,且在1cm2面积内不多于3pcs⑹针孔:A面针孔φ≤不多于2个,φ≤的不多于5个, φ≤的不作要求;B面针孔φ≤1mm,1cm2内不多于4pcs⑺异色:在不转动零件的情况下:检验时可见1/2内异色,面积≤1mm2,且不多于3处;B面可不作要求⑻划伤:A面及铁件的B面不允许有露底材划伤; A面允许有不露底色划伤,长度≤10mm,宽度≤不多于2条,且分散;B面划伤不作要求,(反射罩:A面划伤长度≤20mm,且不多于3道,B面划伤长度≤30mm,且不多于5道;)⑼吐酸:A面均不可有吐酸现象;⑽脏污:A面不允许有擦拭不掉的污垢、指纹、油污。

产品外观检验标准

产品外观检验标准修订记录1 目的作为通用产品外观检验判定依据,确保品质能符合客户需求。

2 范围本标准规定了通用产品塑胶件、电镀件、喷漆件、压铸件、整机装配、彩盒及包装的外观检验,包括缺陷定义、缺陷允收标准等。

本标准适用于产品塑胶件、压铸件、彩盒、资料及包装的外观检验。

3 职责质量人员对产品外观的检验和判定。

4 定义4.1 产品等级定义S等级:手持类产品、高端类终端产品,包括但不限于高端市场、特定客户有较高要求的产品。

A等级:通用类终端产品4.2 外观等级面定义1级面:暴露在外,且正常使用时可直接看到的主要表面,正常情况指产品的正面、顶面、侧面,要求有最佳的外观质量。

2级面:暴露在外,且正常使用时并不直接看到的次要表面,正常情况下指产品的背面和底面,要求有好的外观质量。

3级面:正常使用中看不到,只有在装拆时才看到的内表面或遮盖面,不要求有好的外观质量。

(注:外观等级优先按照图纸中的定义;若图纸中没有定义,下面有图示或单独定义的,以图示和单独定义为准;没有则按照此外观等级要求执行。

)功能面:功能面指压铸机加件中,影响产品防水、屏蔽、散热、装配等性能的表面。

不包含在以上的1、2、3级面中。

图 1 ONT产品外观面等级示意图4.3彩盒测量面定义测量面定义表,备注:未涉及到的为非管控区域标准层次分为A标和B标二种。

日美等外观要求较高的运营商建议使用A标,如日本KDDI/DOCOMO、英国BT;除了A标建议的运营商及通用市场,首选B标。

4.4纸浆模塑制品测量面定义测量面定义表5 内容5.1检查面积划分和缺陷代码检测面积按照每100mm*100mm(100cm²)区域进行划分,表面小于100mm*100mm时,以100mm*100mm计,以下所述单位面积的缺陷数均以此为准。

表 1缺陷代码表5.2外观检验条件视力:要求检验者的校正视力不低于1.2,不能使用放大镜用于外观检验。

检视距离:400mm±50mm;光照强度:光照度在300-600Lux的近似自然光(如40W日光灯、距离500mm处);检视角度:检查者位于被检查表面的正面、视线与被检表面呈45-90°进行正常检验(见图1)图2“正视”位置示意图检视时间:根据检视面的不同,检视时间有不同,如下表2。

产品外观检验标准样板

产品外观检验标准样板一、标准概述本标准旨在规范产品外观检验过程中对外观缺陷的评定和判定,并提供了详细的检验项目和评分标准。

二、适用范围本标准适用于所有产品的外观检验,包括但不限于电子产品、家电、机械设备、玩具等。

三、术语定义1.外观缺陷:指产品外观上的瑕疵、损坏或不符合设计要求的地方。

2.公差:指产品在尺寸、颜色、外观上允许存在的误差范围。

3.良品:指外观满足设计规定要求,未发现明显的外观缺陷。

4.不良品:指外观存在明显缺陷,不符合设计要求的产品。

四、检验项目及评分标准1.表面缺陷1.1划痕或刮痕评分标准:-轻微划痕或刮痕,不超过表面允许公差范围,得2分;-中等程度划痕或刮痕,超过表面允许公差范围,得1分;-严重划痕或刮痕,无法修复,得0分。

1.2气泡或气孔评分标准:-轻微气泡或气孔,难以察觉,得2分;-中等程度气泡或气孔,明显可见,得1分;-大面积气泡或气孔,明显影响产品外观,得0分。

1.3漏涂、缺漆或涂装不均匀评分标准:-涂装薄弱或不均匀,但不影响产品外观,得2分;-部分或局部缺漆,严重影响外观,得1分;-大面积漏涂、缺漆或涂装极不均匀,明显瑕疵,得0分。

2.尺寸缺陷2.1尺寸偏差评分标准:-尺寸偏差在公差范围之内,得2分;-尺寸偏差超出公差范围,但不影响使用,得1分;-尺寸偏差严重超出公差范围,完全无法使用,得0分。

3.透明度3.1透明度不足或过高评分标准:-透明度在设计规定范围内,得2分;-透明度略低于设计规定,但不影响使用,得1分;-透明度明显低于设计规定,严重影响产品外观和使用,得0分。

4.颜色差异4.1颜色匹配不准确评分标准:-颜色匹配准确,并符合设计要求,得2分;-颜色匹配略有偏差,但不影响外观和使用,得1分;-颜色匹配明显偏差,严重影响外观和使用,得0分。

五、评定原则1.评分按照每项检验项目的评分标准进行;2.所有评分总分满分为10分;3.若任何一项评分为0分,则产品判定为不良品;4.若所有评分都为满分,则产品判定为良品。

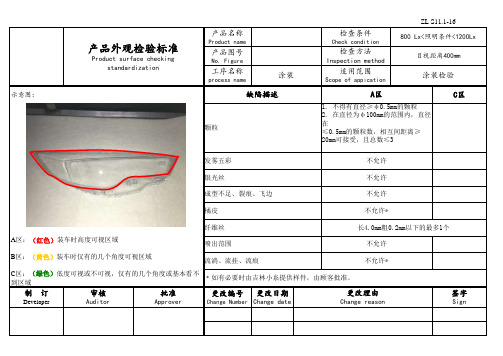

产品外观检验标准

制订

Developer

审核

Auditor

批准

Approver

更改编号 更改日期

Change Number Change date

更改理由

Change reason

签字

Sign

示意图:

产品外观检验标准

Product surface checking standardization

产品名称

Product name

产品图号

No. Figure

工序名称

process name

涂装

缺陷描述

颗粒

检查条件

Check condition

检查方法

Inspection method

适用范围

成型不足、裂痕、飞边

不允许

橘皮

不允许*

纤维丝

长4.0mm粗0.2mm以下的最多1个

A区:(红色)装车时高度可视区域

喷出范围

不允许

B区:(黄色)许*

C区:(绿色)低度可视或不可视,仅有的几个角度或基本看不 到区域

﹡如有必要时由吉林小糸提供样件,由顾客批准。

Scope of appication

ZL S11.1-16 800 Lx<照明条件<1200Lx

目视距离400mm

涂装检验

A区

C区

1. 不得有直径≥φ0.5mm的颗粒 2. 在直径为φ100mm的范围内,直径 在 ≤0.5mm的颗粒数,相互间距离≥ 20mm可接受,且总数≤3

发雾五彩

不允许

银光丝

不允许

通用外观检验标准

1.目的:规定公司产品的表面等级划分及外观质量要求。

2.范围:适用于指导产品的生产、总装及产品结构件的验收,外购件、外加工件的验收及指导。

3.定义:产品表面等级根据重要程度,可划分为A级面、B级面和C级面,具体定义如下:表面等级定义1)如果零件、部件、产品在后续装配、安装过程中被掩盖,则以被掩盖后的表面来定义;如果零件、部件、产品在后续装配、安装过程中有可能被掩盖也有可能不被掩盖,则按照不掩盖的表面来定义。

4.检验条件4.1. 光源要求要求在自然光或光照度为500LX 的近似自然光下检验,如40W的日光灯。

要求光源位于被检查表面正上方45°范围内,且距离被检查表面的直线距离为500mm(图1)。

要求在手电筒光照下检验柜体内部(箱内)。

光源要求示意图4.2. 检验员的要求检验员位于被检查设备的正面,视线与被检查表面呈45°~90°角进行检验(图2),要求检验员的视力或矫正视力应不低于1.0。

检验时不能使用放大镜。

被检查表面与人眼视线的关系4.3. 外观表面大小划分产品外观表面大小分为小、中、大、超大四种,分类原则有两种,一种是按面积大小分类,一种是按最大外形尺寸分类。

按照两种不同的分类原则,得到的表面类别不一致时,以大的一类为准。

比如某一表面按照面积大小划分为“小”,按照最大外形尺寸划分为“中”,则该表面为“中”。

产品外观表面大小划分标准,具体见表 2 。

当缺陷所在面的尺寸超过表 2 中对应的最大一类“超大”时,则将该面划分为若干个“超大”面或其它大小的面处理,且划分方法应保持同一种方式,即始终按面积划分或始终按外形尺寸划分。

产品外观表面大小类别划分标准5.判定总则1)产品外观应美观,单独的零、部件整体视觉效果不能受到破坏,不能给人以劣质产品的印象。

生产者应认真操作,严格控制产品质量,避免在生产过程中出现对各种表面的损伤。

如果发现某一缺陷具有批量性或大面积性或者影响功能,即便此缺陷属于“可接受”范围,也应对该产品不予验收。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

外观检验标准

1、目的

建立统一的外观检验标准,使检验人员有统一的判定依据。

2、适用范围

本标准适用所有成品半成品的外观品质检验。

3、定义

3.1 不良缺陷定义

点缺陷具有点形状的缺陷,测量尺寸时以其最大直径为准。

颗粒在喷漆件表面上附着的细小颗粒。

积漆在喷漆件表面出现局部的油漆堆积现象。

阴影在喷漆件或机加件、钣金件、塑料件表面出现的颜色较周围暗的区域

显示 LED窗口位置不能形成直角的区域或折叠隐藏的尺寸不符

亮色对接原有的曲线感应、无划手现象,如锯齿状、调色方向、圆弧、直线

桔纹在喷漆件或电镀件表面出现大面积细小的像桔子皮形状的起伏不平。

掉漆在形成圆弧、直角、遮面位置边缘(掉漆≥0.2mm)

透底在喷漆件表面出现局部的油漆层过薄而露出基体颜色的现象。

边角不能形成90度角的,高度范围尺寸不一与连接组件不符

鱼眼由于溶剂挥发速度不适而造成在喷漆件表面有凹陷或小坑。

剥落机加件、钣金件、表面上出现涂层或镀层脱落的现象。

直线歪曲不能形成直线(如产品部件)

毛絮油漆内本身带有的,或油漆未干燥时落在油漆表面而形成的纤维状毛絮。

色差产品表面呈现出与标准样品的颜色的差异,称为色差。

光泽不良产品表面呈现出与标准样品光泽不一致的情况。

方向产品部件两者角度不一、朝向不一

手印在产品表面或零件光亮面出现的手指印痕。

异色点在产品表面出现的颜色异于周围的点。

多胶点因组装方面的损伤而造成局部细小的点胶凸起、模糊不清(两者受压不能正常操作和组装的)

灌胶当甲烷灌进溶体箱内会产生化学反应,甲烷通过一个较薄的载面后,其压力损失很大,会载面产生细碎裂痕

缺件不影响安装及操作

文字中英文翻译对照,(丝印、贴标)

硬划痕由于硬物摩擦而造成产品表面有深度的划痕。

细划痕没有深度的划痕。

飞边由于产品参数或模具的原因,造成在五金件、钣金件、塑料件的边缘或分型面处所产生的废边。

翘曲塑料件因内应力而造成的平面变形。

烧焦在五金件、钣金件、塑料件表面出现的局部的焦化发黑。

破裂因内应力或机械损伤而造成产品的裂纹或细小开裂。

油渍在产品表面所残留的油污。

气泡由于原料在成型前未充分干燥,水分在高温的树脂中气化而形成气泡或库房存期一周内发现的气泡。

凹坑由于部分组件的损坏等原因,造成在平面上出现的高低不平。

彩虹现象指透明区域在反光条件下出现彩色光晕的现象(如LcD等)。

透明度差指透明区出现模糊、透明度不佳的现象。

生锈/氧化暴露在空气中的金属表面发生的化学反应。

缺陷代码对照表

4、检验环境及条件

距离:人眼与部品表面的距离为300 ~ 350mm。

时间:每件检验时间不要超过12S。

位置:检视面与桌面成45°。

检查:视线与部品被检测面垂直,上下左右转动15°检查部品,检查顺序为:先看上侧,从上至下看,再看左侧,从左向右看,最后检查部品的背面。

照明:100W冷白荧光灯,光源距零件表面500 ~ 550mm。

不良缺陷标准界定仪器外壳外观检验

外壳上丝网印刷的外观检验见表

显示屏(LCD)外观检验

显示屏可分为两个区:

中央区:显示信息的区域;

边缘区:(装机后被盖住的区域)。

显示屏(LCD)外观检验。