TTO 阶段设备工装检验标准080126

工器具检验检查标准

1次/ 半年

序 号

工器 具名 称

工器 具类 别

基本要求

检验/检查标准

周期

备注

6。安全帽的颜色、10go标记要统 一规定,以区别其它单位。

7。不得在安全帽内再佩戴其他帽 子。

璃钢帽W3。5年)。

2

安全

+H-市

安全 用具

1.必须使用有效期内合格的安全

3.不可使用有破损的绝缘靴.

1。产品标识及定期检验合格标识 应清晰齐全。

2。靴底的防滑花纹磨损应不超过50%,不能磨透露出绝缘层。

3。绝缘靴整体各处应无裂纹、无 漏洞、无气泡、无灼伤、无划痕等 损伤。

1次/ 半年

序 号

工器 具名 称

工器 具类 别

基本要求

检 身内.

工器 具类 别

基本要求

检验/检查标准

周期

备注

能将挂钩直接勾在安全绳上,应勾 在安全带的挂环上。

7。安全带严禁打结使用,使用中要 避开尖锐的构件。

4。金属酉己件表面应光洁、无裂纹、 无严重锈蚀和目测可见的变形,配 件边缘应呈圆弧形.

5。金属卡环(钩)必须有保险装置, 且操作要灵活。

6.钩体和钩舌的咬□必须完整,两 者不得偏斜。

1次/ 半年

序 号

工器 具名 称

工器 具类 别

基本要求

检验/检查标准

周期

备注

5。防坠器规格长度有3m、5m、10m、15m、20m、30m等,应根 据现场情况正确选用.

5.防坠器吊绳应无断股、无霉变、 无磨损。

6.防坠器壳体应无变形、无裂纹、 无缺损.

7.金属卡钩必须有保险装置,且操 作灵活.

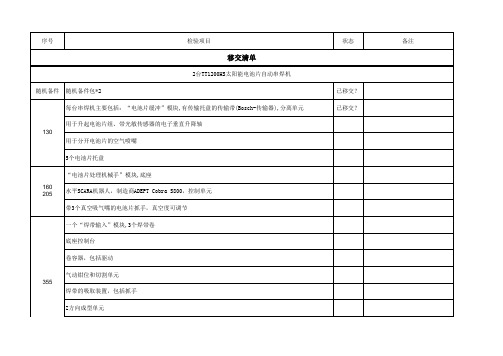

TT串焊机检验标准

装配图纸(不包含零件图纸,除非是备用件、耗损件和与产品直接联系的部件) 电路图纸 气路图纸 文件 硬件结构图 操作手册 2份 (中-英对照) 程序备份(PLC)

产品验收指标

1 2 3 4 5 6 7 电池片生产周期,标准为生产每片电池片的周期为2.5秒 每小时的电池片最大产量:串焊机年产量为35MWP,按每串10片,每片4W,22小时/天,340天/年 计算, 每小时最大产能为: 1272片/h 电池片间距及电池串长度:电池串长度最大为2000mm,误差为±1mm, 在1000mm的长度上,误差小于± 0.5mm 焊带长度: 焊带在初始和末端的裁切长度应≥8mm。 不需更换部件,片间距可以2-6mm内调整. 采用 180°剥离测试对焊接质量进行测试 最小剥离力应在1.0N/1mm以上 对于客户自已生产的没有质量缺陷的 A 级电池片(电池片隐裂及裂片不良率需≤0.1%),破片率小 于0.3%,依据5天设备正常生产统计. 合格?

序号

检能电池片自动串焊机 随机备件 随机备件包*2 每台串焊机主要包括:“电池片缓冲”模块,有传输托盘的传输带(Bosch-传输器),分离单元 用于升起电池片组、带光敏传感器的电子垂直升降轴 130 用于分开电池片的空气喷嘴 5个电池片托盘 “电池片处理机械手”模块,底座 160 205 水平SCARA机器人,制造商ADEPT Cobra S800,控制单元 带3个真空吸气嘴的电池片抓手,真空度可调节 一个“焊带输入”模块,3个焊带卷 底座控制台 卷容器,包括驱动 气动钳位和切割单元 355 焊带的吸取装置,包括抓手 Z方向成型单元 已移交? 已移交?

功能测试

1 2 供给电池片 电池片分离 合格?

3 4 5 6 7 8 9 10

有缺陷的电池片的视觉检查系统:可检测边缘破损>=0.5mm,可检测栅线柆置,外观,宽度,完整性 助焊剂喷涂 电池片载入和传送 焊带供给和切割 下压治具 焊接 机器完整性的检验,机械和电子硬件完好,无故障,安全功能正常,包含安全门,紧急停止按钮功能 正常 设备利用率为≥95%,不包括预防性的设备维护停机和生产管理停机(采集1个星期的数据做统计计算)

设备检查标准

设备检查标准1.基础稳固,无腐蚀、塌陷、倾斜、连接牢靠、无松动、断裂、脱落现象。

2.外观整齐,零部件规整。

①漆皮完好,颜色符合规定;②零部件磨损、变形在允许技术范围内;③零部件齐全,连接可靠,调整数据符合技术要求;④零部件整齐,修复后的零部件需规整、焊缝毛刺应修平;零件不得留有由于拆卸不当造成的锤伤、铲口、缺角等缺陷;⑤通用紧固连接件要规格化(如螺栓、垫、销子等);对于部位相同作用相同的紧固连接件要大小长短一致,螺丝露出螺帽二至四扣,垫圈配备合适,开口销尺寸与孔径相宜;⑥设备标牌固定牢靠,当月技术状况和维护等级标志清楚。

3.润滑密封良好:①水、风、汽、料无跑冒滴漏现象;②润滑方面作到:坚持设备润滑“五定”要求,即定润滑点、定油品、定油量、定人员、定化验周期;用油标号合理,给油装置完好,油量适宜,油压正常,油脂纯净,油标齐全;③减速箱快速轴允许有轻微渗油痕迹外,其余不能有渗油现象;4.计量仪表准确、安全防护装置齐全可靠:⑦各种计量仪表应定期检验,指示准确;⑧安全阀应定期校正,铅封完好;⑨安全栏杆、安全罩、撞尺、撞头等应当完整牢固;⑩电气安全装置(如过流保护、警铃、事故开关、终端开关、消弧罩、接地线及其他保护装置)应灵敏可靠;防尘严密。

5.运行正常:①运转平稳,无异响,无振动;②达到设计能力或经标定的能力;③各部温升在允许范围内;④电机配备及原设计相符,不超负荷运转,电流不超过额定值;⑤对必须进行定期检验或预防性实验的设备(如起重机械、受压容器、高低压电气设备等),按规定进行了实验;6.设备基础管理工作,按质量体系文件要求。

(1)档案、报表、记录、验收单、各项填写齐全。

(2)车间设备月检查填写记录,对检查发现的问题填写处理设备问题返馈单、采取措施、处理结果、时间、处理负责人签字等,形成真正的闭环痕迹管理。

(3)车间设备月考核经济责任制填写记录。

(4)车间对主要生产设备状况进行分析(直接影响产品质量的),制定措施进行PDCA循环,持续改进。

设备工装检具设计制作和检验规范(含表格)

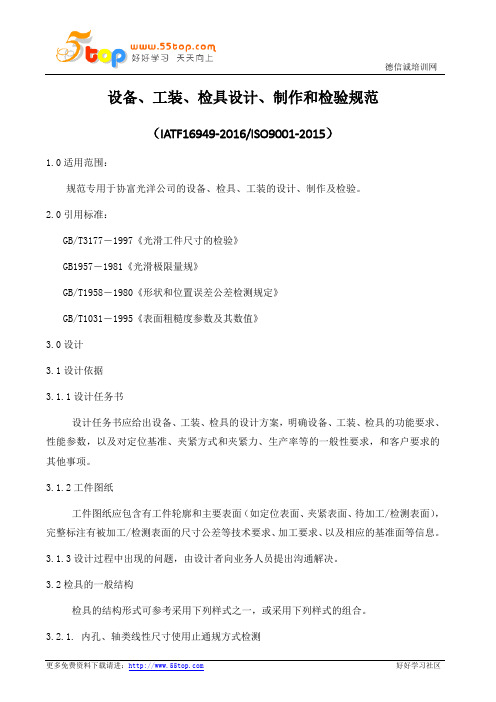

设备、工装、检具设计、制作和检验规范(IATF16949-2016/ISO9001-2015)1.0适用范围:规范专用于协富光洋公司的设备、检具、工装的设计、制作及检验。

2.0引用标准:GB/T3177-1997《光滑工件尺寸的检验》GB1957-1981《光滑极限量规》GB/T1958-1980《形状和位置误差公差检测规定》GB/T1031-1995《表面粗糙度参数及其数值》3.0设计3.1设计依据3.1.1设计任务书设计任务书应给出设备、工装、检具的设计方案,明确设备、工装、检具的功能要求、性能参数,以及对定位基准、夹紧方式和夹紧力、生产率等的一般性要求,和客户要求的其他事项。

3.1.2工件图纸工件图纸应包含有工件轮廓和主要表面(如定位表面、夹紧表面、待加工/检测表面),完整标注有被加工/检测表面的尺寸公差等技术要求、加工要求、以及相应的基准面等信息。

3.1.3设计过程中出现的问题,由设计者向业务人员提出沟通解决。

3.2检具的一般结构检具的结构形式可参考采用下列样式之一,或采用下列样式的组合。

3.2.1. 内孔、轴类线性尺寸使用止通规方式检测(1)内孔尺寸使用塞规检测无特别要求时,塞规的通规与止规应分置塞规手柄的两端、或制成两件。

检验直径3~50mm的塞规一般采用滚花手柄与两端的锥柄测头组合的形式,锥柄锥度为1∶50;止规要比通规短,通规的长度不小于被测表面的配合长度;为便于更换通规,在手柄靠近通规测头锥柄尾部处开孔,如下图:止通规的工作尺寸及制作精度按附录一确定。

(2)轴类尺寸使用卡/环规检测轴类尺寸原则要求使用环规检测,通规的长度不小于配合长度,止规比通规短。

在保证轴的形状误差不致影响配合性质的条件下,允许以卡规代替环规:片形双头卡规用于1~50mm的轴的检测,其厚度为2~5mm;圆片形单头卡规用于1~300mm的轴的检测,其厚度为2~20:3.2.2.外形长度尺寸检测外形长度尺寸检测采用检具座与塞规结合的方式,被测件置于检具座内,一端靠紧、另一端使用止通规进行检测。

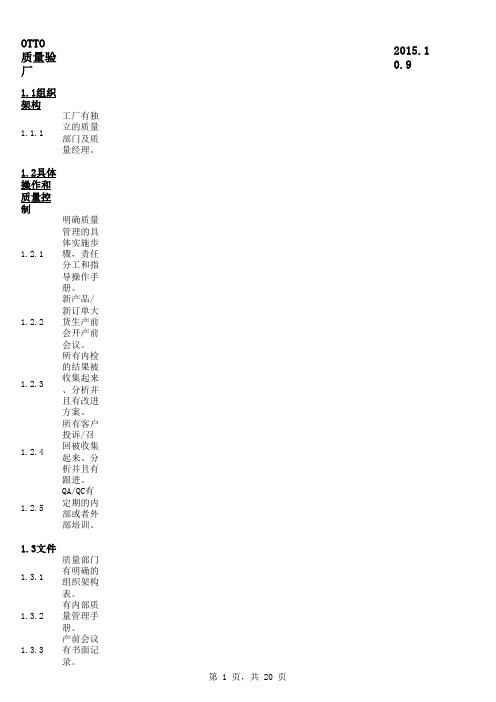

OTTO质量验厂标准

OTTO 质量验厂2015.10.9 1.1组织架构1.1.1工厂有独立的质量部门及质量经理。

1.2具体操作和质量控制1.2.1明确质量管理的具体实施步骤,责任分工和指导操作手册。

1.2.2新产品/新订单大货生产前会开产前会议。

1.2.3所有内检的结果被收集起来、分析并且有改进方案。

1.2.4所有客户投诉/召回被收集起来、分析并且有跟进。

1.2.5QA/QC有定期的内部或者外部培训。

1.3文件1.3.1质量部门有明确的组织架构表。

1.3.2有内部质量管理手册。

1.3.3产前会议有书面记录。

1.3.4针对1.2.3有书面记录。

1.3.5所有客户投诉/召回的产品以文件形式记录下来并归档。

1.3.6QA/QC培训有书面记录。

2.1原料仓库2.1.1仓储环境2.1.1.1仓库空间足够容纳进出原材料。

2.1.1.2仓库环境干净整洁,照明充足。

2.1.1.3原材料被恰当地堆放在托盘或者木架上,外部有保护物遮挡避免受到灯光/灰尘/湿气影响。

2.1.1.4仓库有仓储目录标明面料库存的明细和位置。

2.1.1.5仓库的设备运转良好,符合仓库要求。

2.1.2具体操作和质量控制2.1.2.1工厂内部对来料有一个抽样检查的比例系统2.1.2.2有指定的检验员按照规定的验货标准检验和合理存储来料。

2.1.2.3在验货时,客户确认样应在手以作比对。

2.1.2.4应根据面料不同检查重量/直径/厚度2.1.2.5应检查面料纱支规格并做好记录。

2.1.2.6应从面料的经纬向检查色差,每个订单的色差应妥善归档并保留在面料检验区。

2.1.2.7面料的缸差应该清楚标明,每一块缸差样都应该归档并清楚标识。

2.1.2.8疵品面料应该清楚标明,并且在单独区域存放。

2.1.2.9来料应送实验室检查物理指标,比如水洗色牢度、摩擦色牢度以及水洗缩率等等。

2.2辅料仓库2.2.1仓储环境2.2.1.1仓库空间足够容纳进出辅料。

2.2.1.2仓库环境干净整洁,照明充足。

工装检具规范

文件编号: Q/SIERT/JB—04—2008通用设计、制作和检验的指导规范版本: B受控状态:发放编号:持有者:编制: 2008年月日审核:2008年月日批准:2008年月日发布日期:2008年月日实施日期:2008年月日厦门思尔特机器人系统有限公司发布文件修改控制页目次1.适用范围 (4)2.引用标准 (4)3.设计 (4)3.1.设计依据 (4)3.2.检具的一般结构 (4)3.3.工装的结构形式 (6)3.4.机架的一般做法 (7)3.5.尺寸公差及表面粗糙度选择 (8)3.6.材料及热处理选用 (9)3.7.电气相关要求 (9)3.8.机械设计的其他要求 (9)4.制作 (10)5.外协加工要求 (11)6.检验 (11)6.1.检验依据 (11)6.2.检测法 (11)6.3.线形尺寸检测 (11)6.4.形状和位置公差检测 (11)6.5.表面粗糙度的评价 (12)6.6.常用金属材料表面硬度测定 (12)附录一检测规制作公差带的确定 (14)附录二检测规测量面的表面粗糙度 (16)附录三千分尺和游标卡尺的不确定度 (16)附录四指示表的不确定度 (16)附录五计量器具不确定度的允许值 (17)1.适用范围:规范专用于协富光洋公司的设备、检具、工装的设计、制作及检验。

2.引用标准:GB/T3177-1997《光滑工件尺寸的检验》GB1957-1981《光滑极限量规》GB/T1958-1980《形状和位置误差公差检测规定》GB/T1031-1995《表面粗糙度参数及其数值》3.设计3.1.设计依据3.1.1.设计任务书设计任务书应给出设备、工装、检具的设计方案,明确设备、工装、检具的功能要求、性能参数,以及对定位基准、夹紧方式和夹紧力、生产率等的一般性要求,和客户要求的其他事项。

3.1.2.工件图纸工件图纸应包含有工件轮廓和主要表面(如定位表面、夹紧表面、待加工/检测表面),完整标注有被加工/检测表面的尺寸公差等技术要求、加工要求、以及相应的基准面等信息。

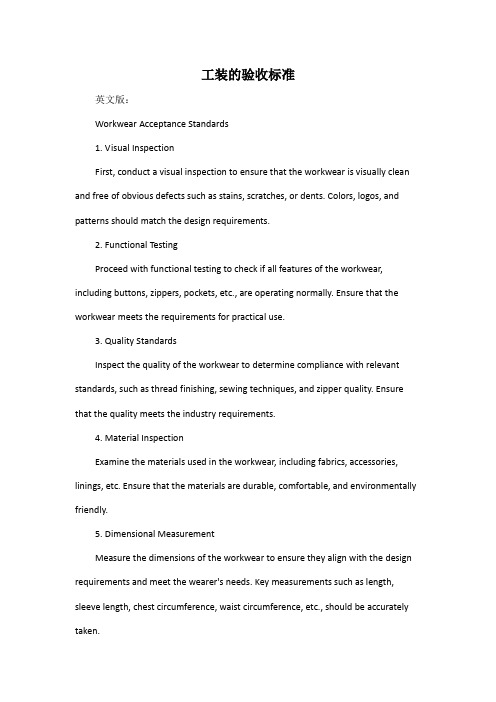

工装的验收标准

工装的验收标准英文版:Workwear Acceptance Standards1. Visual InspectionFirst, conduct a visual inspection to ensure that the workwear is visually clean and free of obvious defects such as stains, scratches, or dents. Colors, logos, and patterns should match the design requirements.2. Functional TestingProceed with functional testing to check if all features of the workwear, including buttons, zippers, pockets, etc., are operating normally. Ensure that the workwear meets the requirements for practical use.3. Quality StandardsInspect the quality of the workwear to determine compliance with relevant standards, such as thread finishing, sewing techniques, and zipper quality. Ensure that the quality meets the industry requirements.4. Material InspectionExamine the materials used in the workwear, including fabrics, accessories, linings, etc. Ensure that the materials are durable, comfortable, and environmentally friendly.5. Dimensional MeasurementMeasure the dimensions of the workwear to ensure they align with the design requirements and meet the wearer's needs. Key measurements such as length, sleeve length, chest circumference, waist circumference, etc., should be accurately taken.6. Safety PerformanceCheck the safety performance of the workwear, including any special requirements such as flame retardancy, anti-static properties, radiation protection, etc. Ensure that the workwear does not pose a hazard to personnel during use.7. Operating InstructionsProvide instructions for the use and operation of the workwear, including the correct method of wearing, maintenance advice, precautions, etc. Ensure that users can use the workwear correctly and safely.8. Packaging InspectionFinally, conduct a packaging inspection to ensure that the workwear packaging is intact, clean, and meets transportation and storage requirements. The packaging should include relevant documents such as user manuals, warranty cards, etc.中文版:1. 外观检查首先进行外观检查,确保工装外观整洁,无污渍、刮痕、凹陷等明显缺陷。

工装验收标准

工装验收标准

工装是指在特定的工作环境下穿着的服装,它不仅要符合工作的特殊要求,还要符合相关的安全标准。

因此,对工装的验收是非常重要的。

本文将对工装验收标准进行详细介绍,以便广大从业人员了解和掌握相关知识,确保工作安全和效率。

首先,工装验收的标准主要包括以下几个方面:

1. 外观质量,工装的外观应该整洁、干净,无明显的污渍、破损或褶皱。

任何织物的颜色应该均匀,无明显的色差。

纽扣、拉链、袋口等部位应牢固可靠,无松动或者脱落现象。

2. 尺寸合适,工装的尺寸应该合适,不宜过大或者过小,以免影响工作时的灵活性和舒适度。

特别是一些特殊工种,如高空作业、机械作业等,更需要工装的尺寸合适,以确保工作安全。

3. 材质合格,工装的材质应该符合相关的标准要求,对于一些特殊工作环境,如高温、低温、酸碱等,工装的材质更需要符合相应的特殊要求,以确保工作人员的安全和健康。

4. 功能性能,工装的功能性能也是非常重要的,比如防水、防火、防静电等功能,都需要经过严格的验收,以确保在特定的工作环境下能够发挥相应的作用。

在进行工装验收时,需要严格按照相关的标准和流程进行,确保验收的公正、客观和准确。

同时,也需要对验收人员进行专业的培训和指导,以确保他们能够熟练掌握验收的技巧和方法,提高验收的效率和准确性。

总之,工装验收是确保工作安全和效率的重要环节,只有通过严格的验收,才能确保工作人员在特定的工作环境下能够穿着合适、安全的工装,从而保障他们的安全和健康。

希望广大从业人员能够重视工装验收,严格按照相关的标准和流程进行,确保工作安全和效率,为企业的发展做出积极的贡献。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

TTO阶段设备工装检验标准(讨论稿)

1目的

1.1为保证公司新产品或设备工装改造投产按计划有序的进行,新产品投入涉及的设备工装的采购和改造也要按投产计划进行生产准备工作。

在进入PP之前,为评价设备工装的准备完成情况特制订本检验标准。

1.2该阶段设备检验结果将以标准文件形式存档,并作为设备终验收的依据。

1.3如设备、工装未达到该检验标准设定的主要项目,原则上生产不能进入PP阶段。

2.适用范围

2.1公司(直属车间、质保部、产品部)新产品投入涉及的所有新购和改造的设备、工装(模具、检具、工位器具除外)。

2.2评价时间确定为TTO结束后,进入PP之前的时间段。

3.定义

3.1调试及生产TTO:是生产启动阶段的工艺调试,安排在PP 生产之前。

主要任务是将尺寸质量关键工序已达到批量工装状态的零件装配成整车,验证单件及总成工装、检验工序、设备的工艺能力,通过调试达到质量目标,培训操作者、检查员的操作能力。

3.2批量试生产PP:是指工艺调试完毕之后,正式生产前,在正式工装条件下的批量试生产阶段。

主要任务是:检验零件的供货能力、检验质量稳定性、检验设备通过能力、设备、工装优化、工艺文

件定稿。

4.职责范围

4.1在工艺TTO验证后,设备工装科负责按本标准组织设备工装检验工作。

4.2技术部、生产准备项目组提供与设备、工装检验相关的全车型开发时间周期表、设备采购清单与计划、单项目采购或改造施工滚动实施计划等。

4.3技术部、设备使用部门共同协助设备、工装TTO阶段检验工作。

5.评价检验标准

5.1设备

5.1.1按工艺布置要求,设备、工装机械结构部分安装固定工作已经完成。

5.1.2电气柜安装已就位,所供动力线敷设完毕,无临时线。

5.1.3设备、工装满足技术协议关于安装和使用性能的基本要求。

5.1.4安装精度满足初步的产品通过性要求。

5.1.5安全防护装置功能齐全,并已确认可靠。

5.1.6设备、工装已经进行空运转试验,无重要零部件的损坏。

5.1.7完成带负荷工作试验。

设备在一定负荷下工作,系统各组成部分工作正常,且安全、稳定、可靠。

5.1.8设备、工装运转中无结构松动、定位夹紧状态不良、干

涉等问题。

5.1.9设备安全、急停、保护回路工作正常,并有明显的指示标志。

5.1.10用电设备具有保护接地线,并且有明显的指示标记。

5.1.11设备操作各种按钮、指示灯标识清楚。

5.1.12设备基本操作功能齐全,可以根据需要进行正常切换操作。

5.1.13完成合同预验收阶段对设备精度检验的要求。

5.1.14设备各主要功能工作正常,能基本满足工艺要求。

5.1.15对设备操作人员进行设备操作培训,相关人员能够掌握生产必须的基本技能。

5.2工装(夹具、吊具)

5.2.1按工艺布置要求,工装机械结构部分安装固定工作已经完成。

5.2.2工装满足技术协议关于安装和使用性能的基本要求。

5.2.3安装精度满足初步的产品通过性要求。

5.2.4安全防护装置功能齐全,并已确认可靠。

5.2.5工装运转中无结构松动、定位夹紧状态不良、干涉等问题。

5.2.6完成合同预验收阶段对工装精度检验的要求。

5.2.7工装各主要功能工作正常,能基本满足工艺要求。

5.2.8对操作人员进行操作培训,相关人员能够掌握生产必须

的基本技能。