CAM加工模块的基本操作

masterCAM91教程全

(三)、E端点状态曲线

(四)、C转成曲线

2.6 矩形的构建 2.7 倒角的构建 2.8 文字的构建 2.9 插入图形 2.10 椭圆的构建 2.11 多边形的构建 2.12 边界盒的构建 2.13 螺旋线/螺旋

第三章 几何图形的编辑和尺寸标注

3.1 删 除 3.2 修 整 3.3 转 换 3.4 二维绘图综合实例 3.5 图形尺寸标注

选取或指定圆周上的三个点来生成一 个圆。

2.3.7 点半径圆

指定圆心与半径来生成一个圆。

2.3.8 点直径圆

指定圆心与半径来生成一个圆。

2.3.9 点边界圆

选取或指定圆心点及圆周上一点来生 成一个圆。

2.4 倒 圆 角

倒圆角的功能是使两条或多条相交直 线产生不同直径的圆角。

2.5 曲 线 的 构 建

2.2.4 连续线

连接多个任意点生成一条连续折线。 每个点可以用鼠标选取,也可以用键盘输 入,可以生成一条三维连续折线。

2.2.5 极坐标线

由极坐标的形式生成一条直线。

2.2.6切线

生成与一弧或多弧相切的切线。

(一)、角度方式。 (二)、两弧方式。 (三)、圆外点方式。

2.2.7 法线

生成一条与已知线条(直线,曲线, 圆弧,样条曲线)相垂直的线。

(一)、经过一点方式。 (二)、与圆相切方式。

2.2.8 平行线

生成与已知直线平行的直线。

(一)、方向/距离方式。 (二)、经过一点方式。 (三)、与圆相切方式。

2.2.9 分角线

生成两相交直线的角平分线,或在两 平行直线中间生成一条平行线。

2.2.10 连近距线

生成直线、曲线、圆弧、样条曲线与 点、直线、曲线、圆弧、样条曲线之间的 最近距离连线。选取的第一个图素可以为 直线、曲线、圆弧、样条曲线,选取的第 二个图素可以是点、直线、曲线、圆弧、 样条曲线。

数控自动编程操作步骤(UG--CAM模块)

《数控技术》实验报告实验名称:数控自动编程实验班级:学号:姓名:日期:2012年6月11日分数:机械工程学院2012年6月一、实验模型的建立在UG软件中设计一个零件,零件的毛坯尺寸严格按照将要加工的毛坯尺寸设计。

设计零件图如图1所示(该毛坯的尺寸为mm50⨯50⨯)。

mmmm40图1二、自动编程在菜单栏“开始”处选择“加工”。

根据零件图可判断出是加工平面图形,选择mill_planer(两轴)。

1.创建加工坐标系及安全平面在工具条中选择“几何视图”按钮,再选择窗口左侧资源条中的“操作导航器”按钮,导航视图为“几何视图”。

双击“MCS_MILL”节点,系统弹出如图2所示的对话框。

在“指定MCS,”上选择如图3所示的上表面,在“安全平面”中选择平面,点击按钮,在偏置距离中输入5,并选择上表面,其结果如图3所示。

图2图32.创建刀具在工具条中选择“创建刀具”按钮,出现如图4所示界面。

点击“确定”,出现如图5的界面,按照加工要求输入刀具直径(本实验取的刀具直径为8mm),如图5所示,点击“确定”,完成刀具的编辑。

图4图53.创建操作。

1)在工具条中选择“创建操作”按钮,出现如图6所示界面。

在“刀具”处选择“MILL”,在“几何体”处选择“WORKPIECE”,然后点击“确定”,出现如图7所示界面。

图6图72)在“指定部件”处选择按钮,系统弹出如图8的“部件几何体”对话框,在视图窗口中选择零件模型,单击“确定”按钮。

在“指定面边界”处选择按钮,体统弹出如图9所示界面,选择加工平面如图9所示,点击“确定”按钮。

图8图93)在“指定壁铣削面”处选择按钮,体统弹出如图10所示界面,选择如图10所示的所有侧面,然后点击“确定”按钮。

4)在“切削模式”处根据需要选择“跟随部件”,如图11所示。

5)在“毛坯距离”和“每一刀的深度”处根据零件要求选择恰当的数值,如图11所示。

6)在“进给和速度”处选择,根据加工要求给出“主轴转速”和“进给速度”,如图12所示。

CAM模块界面 基本操作

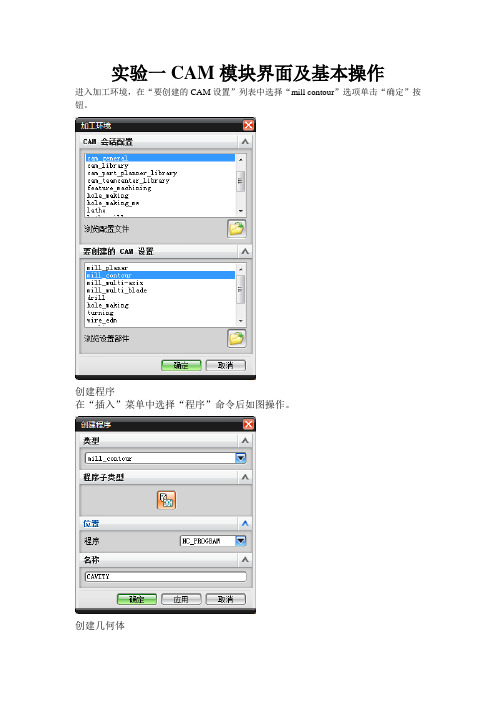

实验一CAM模块界面及基本操作

进入加工环境,在“要创建的CAM设置”列表中选择“mill contour”选项单击“确定”按钮。

创建程序

在“插入”菜单中选择“程序”命令后如图操作。

创建几何体

创建机床坐标系

选择“创建几何体”按钮

单击“确定”按钮

单击“CSYS对话框”

单击“确定”按钮,返还“MCS”

创建安全平面

单击“安全设置选项”下选择“平面”选项

单击“确定”按钮

创建工件几何体

选择“创建几何体”按钮

单击“确定”按钮

单击

选择整个零件实体为部件几何体

单击“确定”按钮单击

单击“确定”按钮创建切削区域几何体

单击“确定”按钮

单击

单击“确定”按钮

创建刀具

单击“创建刀具”按钮

单击“确定”按钮

单击“确定”按钮创建加工方法

单击“确定”按钮

单击“确定”按钮创建工序

单击“确定”按钮

单击

单击

单击“确定”按钮单击

生产刀轨并确定单击

单击

单击

单击“确定”按钮生成车间文档

单击“车间文档”按钮

单击“确定”按钮

输出CLSF文件

单击“确定”按钮

后处理

单击“后处理”

保存文件。

CNC数控加工中心操作规程

CNC数控加工中心操作规程

CNC数控加工中心是一种高精度、高效率的自动化加工设备,使用前需按照规程进行操作,以确保安全、有效地完成加工任务。

1. 检查设备:在操作前,检查设备的开关、紧固件等是否正常,保证设备处于良好的工作状态。

2. 安装工件:根据加工要求,将待加工工件安装在工作台上,确保工件的稳定和准确位置。

3. 检查刀具:检查加工中心上的刀具,确保刀具的锋利度和正常磨损程度,如需更换刀具,应按照正确的操作步骤进行更换。

4. 设置加工程序:根据加工要求,设置加工程序,包括切割速度、加工路径等参数的设定,确保加工的准确性和效率。

5. 启动加工中心:按照设备的操作要求,启动加工中心,确保设备运转平稳、无异常振动。

6. 监控加工过程:在加工过程中,及时监控加工中心的运行状态,注意异常情况的发生,如机械故障、刀具断裂等,及时停车检查并解决问题。

7. 完成加工任务:等待加工任务完成后,停止加工中心的运行,确认工件加工质量符合要求。

8. 清洁设备:在加工完成后,清理设备的残留物,包括废料、加工粉末等,保持设备的整洁。

9. 关闭设备:在操作结束后,按照设备的关闭程序,依次关闭加工中心、切断电源,并进行设备的维护保养工作。

以上是CNC数控加工中心操作的一般规程,实际操作时,还需根据设备的具体要求和加工任务的特点进行调整和补充。

CAM操作指南2

键槽形

D形

双D形

P42

§4-1

五 绘制椭圆 多边形、边界盒

练习11、绘制橄榄球。 1)绘图→下一页→椭圆→输入50、25、0°,180°→确定→原点 2)水平线→分别选椭圆的两个端点 3)实体→旋转→选椭圆边→执行→选水平轴→执行→确定 练习12、绘制内接六边形(R20)和外接六边形(R20)及边界盒. 1)绘图 →下一页→内接多边形R20,并打√ →确定→原点 2)绘图 →下一页→外接多边形R20 →确定→输入(50,0) 3)绘图 →下一页→边界盒→输入X5、Y5 →确定 4)实体→挤出→选两个多边形的边,箭头向下→执行→执行→ 先建立实体距离20,再切割主体距离5→确定 内接多边形

四等分位 圆心点 任意点 原点 交点

端点

中点

P36

§4-1

一、点的创建—等分绘点

2、等分绘点功能:该选项是沿一条线、圆弧、样条曲线 创建一系列的等距离的点. ◆ 绘制五角星方法1:

P37

§4-1

练习二

练习2、在一直线上等份4段,在一曲线上等份3段,在一圆上 绘制五角星(圆的直径100)。作法如下: 1)绘图→直线→两点画线→任意画一段长度 2)绘图→曲线→手动→任意画一段曲线长度 3)绘图→圆弧→点直径圆→输入100 →原心 4)绘图→直线→连续线→两点连成五角星 5)修整→修剪延伸→分割物体→分别每次连先三线1、2、3即可 6)实体→挤出→选五角星边(箭头向下)→执行→执行→ 输入距离20→确定→即生成实体,后删除圆即可. 1 2 3

P40

§4-1

练习六

练习8、绘制两点画弧、三点画弧、6种切弧、两点画圆、三点画 圆、点半径圆R20、点直径圆φ50、点边界圆R10。作法: 1)绘图→圆弧→两点画弧→输入(20,20)(-20,20)R20 2)绘图→圆弧→三点画弧→输入(-20,20)(-50,0) (-20,-20) 3)绘图→圆弧→切弧→切一物体→选相切的圆,点切点,输入 半径R20,再点保留的半圆 4)→切弧→切两物体→输入R20,选与弧相切的两圆 5)→切弧→切三物体→分别选与弧相切的三个圆 6)→切弧→中心线→先画两条直线,选与弧相切的直线,再选 圆经过的直线 7)→切弧→经过一点→选与弧相切的圆,再选弧经过一点,输 入R20 8) →切弧→动态绘弧→选与弧相切的圆,左键按一下,摆动一 段弧后,左键按一下 P40

项目1UGCAM(NX110辅助数控

项目1 UG CAM(NX 11.0)辅助数控加工基本过程知识要点●UG CAM基本加工流程原理。

●UG CAM各加工操作的含义及步骤。

技能目标●可以熟练操作数控编程功能模块(CAM)基本软件界面。

●可以实施UG CAM基本加工流程操作。

任务1.1 UG CAM工作界面UG CAM模块的基本工作界面,如图1-1所示,主要包含了菜单、工具栏、资源条、导航器、绘图区。

图1-1 UG CAM模块基本工作界面(1) 【插入】工具栏包含了创建程序、创建刀具、创建几何体、创建方法、创建工序等命令,是UG CAM操作中最基础的命令。

(2) 【导航器】工具栏包括了程序顺序视图、机床视图、几何视图和加工方法视图命令。

该工具栏通常与【工序导航器】按钮配合使用。

单击【程序顺序视图】按钮,再单击【工序导航器】按钮,该视图用于显示每个工序所属的程序组和每个工序在机床上的执行顺序,如图1-2所示。

图1-2 程序视图下的【工序导航器】窗格单击【导航器】工具栏中的【机床视图】按钮,再单击【工序导航器】按钮,该视图用于显示数控加工中所使用的各种刀具,如图1-3所示。

图1-3 机床视图下的【工序导航器】窗格单击【几何视图】按钮,再单击【工序导航器】按钮,该视图用于显示加工中所存在的几何体和坐标系,以及隶属于几何体下的加工工序,如图1-4所示。

图1-4 几何视图下的【工序导航器】窗格任务1.2 UG CAM(NX 11.0)基本加工流程UG CAM是UG软件的辅助制造模块,可以实现对复杂零件的自动编程数控加工,主要具备数控车、数控铣、数控钻、线切割等加工功能。

UG CAM和UG CAD紧密集成,UG CAM可以提供全面的、易于使用的功能,以解决数控刀具加工轨迹的生成、加工仿真和加工验证等问题。

本次任务以图1-5所示零件为例,简要说1.2 基本加工流程.mp4明UG CAM模块的基本加工流程和操作方法。

1.2.1 基本加工流程首先了解UG CAM模块加工基本流程。

CAM基础知识及基本操作流程培训

开锁 和 上锁

回复到上一

步

移动

连接

属性

复制 变形 暂存区 极性

四、Genesis常规基本操作 4.3.4 Action下拉菜单包含的项目

输出

标示问题 点

4.3.5. Option下拉菜单包含的项目

图形控制 测量

线型参数

分析网 络

反 选 参照选择

属性 捕捉参数 填充参数 颜色选择

四、Genesis常规基本操作 4.3.6 analysis 下拉菜单包含的项目

阻焊菲林,用于阻焊曝光

塞孔钻带层,通常指阻焊 塞孔

通孔定位销钉钻带,用于 机加工定位

印线菲林,用于厚铜板 ห้องสมุดไป่ตู้阻焊油墨印刷 Npth孔

各线路图形菲林,用于 各层的图形转移 (注意 ,方正的叠构在层命名 与客户命名刚好相反, 但coupon上的标示与 客户一直)

通孔钻带程序

四、 Genesis常规基本操作 4.1 開啟Genesis登入

CAM加工模块的基本操作

计算机辅助编程系统

数控编程 数控机床

计算机硬件

自动编程软件

计算机辅助编程系统的任务是根据工件的几何信息计算出数控加工的轨迹,并编制 出数控程序,主要功能包括数据输入输出、加工轨迹计算与编辑、工艺参数设置、 加工仿真、数控程序后处理、数据管理等。 数控加工设备的任务是接受数控程序,并按照程序完成各种加工动作。

通用加工配置 库加工配置

钻孔加工配置 车削加工配置

平面铣加工配置 轮廓铣加工配置 多轴铣加工配置 点位加工配置 孔加工配置 车削加工配置 线切实加工配置

每一种CAM进程配置包括多个CAM设置。选择不同的 CAM进程配置,在CAM设置列表中相应显示不同的 CAM设置,本课程介绍cam_general,通用加工配置下 所包含的零件模板。

一、加工模块简介

1、进入加工模块 在“应用”主菜单中选择:“加工”命令即 可进入加工模块。 2、加工环境设置 当一个零件首次进入加工模块时,系统会弹 出“加工环境”对话框,要求先进行初始 化,如图。

CAM进程设置用于选择加工所使用的机床类别。 CAM会话设置是在制造方式中指定加工设定的默认文件, 即选择一个加工模板也决定在生成程序、刀具、 方法、几何时可选择的父节点类型。 初始化:系统将根据指定的加工配置,调用相应的模板 和相关的数据进行加工环境的初始化。

(3)创建加工坐标系的方法

单击【操作导航器】工具条中的【几何视图】图标,打开 【操作导航器-几何体】窗口,双击坐标系 MCS_MILL,RSGA【MILL-ORIENT】对话框,进行操作。 在对话框中打开连接RCS与MCS选项时,则链接参考坐标 系RCS到加工坐标系MCS,使两个坐标系位置和方向相同, 只是RCS图标为灰色显示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2、加工操作工具条

(1)工具条提供与刀位轨迹有关的功能,生成刀位轨迹; 对已生成的刀位轨迹操作、编辑、删除、重新显示或者切削 模拟。 (2)工具条提供对刀具路径的操作,生成刀位源文件 (CLSF文件)及后置处理或车间工艺文件的生成。

3、视图工具条

(1)程序组视图分别列出每个程序组下面的各个操作; (2)加工刀具视图是指按所使用的刀具组织视图排列; (3)几何体视图则按几何体和加工坐标列出; (4)加工方法视图是对用相同的加工参数值的操作进行排 序显示,即按粗加工、精加工和半精加工方法分组开出。

(1)【加工坐标系】

加工坐标系是所有后序刀具路径各坐标点的基准位置。在 刀具路径中,所有坐标点的坐标值与加工坐标系相关联。 系统在初始化时,加工坐标系(MCS)定位在绝对坐标系 上。加工坐标系的坐标用XM、YM、ZM表示。

(2)【参考坐标系】

当加工区域从零件的一部分转移到另一部分时,参考坐标 系用于定位非模以减少参数的重新指定工 作。参考坐标系的坐标用XR、YR、ZR表示。系统在初始 化时,参考坐标系(RCS)定位在绝对坐标系上。

2、创建毛坯(创建的毛坯应是一个独立的实体) 、创建毛坯(创建的毛坯应是一个独立的实体)

在模拟刀具路径时,需用毛坯来观察零件的成型过程。因 此在进入加工模块前,应在建模环境中建立用于成型零件 的毛坯。毛坯的创建方法,应根据零件的结构、形状来选 择,可以创建单独的圆柱体或块体作为毛坯,也可以拉伸 零件的某个面来你那毛坯,还可以偏置零件的表面来创建。

①在【创建操作】对话框中的【类型】 下拉列表中选择mill_planar, ②在【操作子类型】选项组中(单击 【平面铣削】图标),指定加工类型。 ③在【程序】、【刀具】、【几何体】 和【方法】下拉列表中分别选择平面 铣削操作的程序、刀具、几何体和方 法,在【名称】文本框中输入操作名, 或者用系统默认名称。 ④完成上述操作后,单击【确定】按 钮, 打开【平面铣】对话框,根据系统提 示指定参数。

这个工具条包含的几乎全部是用于决定操作导航工 具显示内容的工具。 (2)【加工创建】工具条 这个工具条包含的是创建操作和4个节点的工具。 (3)【加工对象】工具条(见上) (4)【加工操作】工具条

这个工具条包含针对刀轨的各种行为的工具。

4、创建加工坐标系

在UG加工应用中,除使用工作坐标系WCS外,还使用两 个加工独有的坐标系,即加工坐标系(MCS)和参考坐标 系(RCS)。

典型的CAM系统由两个部分组成:计算机辅助编程系统;数控加工设备(数控 机床)

计算机辅助编程系统

数控编程 数控机床

计算机硬件

自动编程软件

计算机辅助编程系统的任务是根据工件的几何信息计算出数控加工的轨迹,并编制 出数控程序,主要功能包括数据输入输出、加工轨迹计算与编辑、工艺参数设置、 加工仿真、数控程序后处理、数据管理等。 数控加工设备的任务是接受数控程序,并按照程序完成各种加工动作。

一、加工模块简介

1、进入加工模块 在“应用”主菜单中选择:“加工”命令即 可进入加工模块。 2、加工环境设置 当一个零件首次进入加工模块时,系统会弹 出“加工环境”对话框,要求先进行初始 化,如图。

CAM进程设置用于选择加工所使用的机床类别。 CAM会话设置是在制造方式中指定加工设定的默认文件, 即选择一个加工模板集。选择模板文件将决定加工环境初 始化后可以选用的操作类型,也决定在生成程序、刀具、 方法、几何时可选择的父节点类型。 初始化:系统将根据指定的加工配置,调用相应的模板 和相关的数据进行加工环境的初始化。

CAM加工模块基本操作 CAM加工模块基本操作

CAM是计算机辅助设计(Compute Aided Manufacturing)的英文缩写, 是一项利用计算机软件、硬件协助人完成产品的设计与制造的技术。广 义的CAM是指工程技术人员在计算机组成的系统中以计算机为辅助工具, 完成从准备到产品制造整个过程的活动,包括工艺过程设计、工装设计、 NC自动编程、生产作业计划、生产控制、质量控制等。狭义的CAM一般 仅指NC程序编制,包括刀具路径规划、刀位文件生成、刀具轨迹仿真及 NC代码生成等。

(3)创建加工坐标系的方法

单击【操作导航器】工具条中的【几何视图】图标,打开 【操作导航器-几何体】窗口,双击坐标系 MCS_MILL,RSGA【MILL-ORIENT】对话框,进行操作。 在对话框中打开连接RCS与MCS选项时,则链接参考坐标 系RCS到加工坐标系MCS,使两个坐标系位置和方向相同, 只是RCS图标为灰色显示。

创建加工方法

在加工方法视图中的“METHOD”节点下方,有 “NONE”、“MILL_ROUGH”、 “MILL_SEMI_FINISH”、“MILL_FINISH”和 “DRILL_DRILL”等节点。 METHOD:节点是系统给定的不能改变。 NONE:节点是系统给定的不能改变。用来容纳一 些暂时不用的加工方法。 MILL_ROUGH:节点是系统给定的粗铣加工方 法 节点。 MILL_SEMI_FINISH:是系统给定的半精加工方法 节点。 MILL_FINISH:是系统给定的精加工方法节点。 DRILL_DRILL:是系统给定的钻孔加工方法节点。

创建加工方法

加工方法节点之上可以的父节 点,之下可以有子节点。加工 方法继承其父节点加工方法的 参数,同时也可以把参数传给 它的子节点加工方法。

创建平面铣操作方法实例

1、零件建模 2、初始化加工环境 3、指定部件几何体 4、创建程序:命名MY_PROMGRAM (父本组:PROMGRAM) 、创建程序:命名MY_PROMGRAM (父本组:PROMGRAM) 5、创建刀具:命名MY_MILL (父本组:GENERIC_MACHINE) 、创建刀具:命名MY_MILL (父本组:GENERIC_MACHINE) 6、创建几何体:命名MY_GEOMETRY (父本组:WORKPIECE) 、创建几何体:命名MY_GEOMETRY (父本组:WORKPIECE) 7、创建加工方法:命名MY_METHOD (父本组:MILL_ROUGH) 、创建加工方法:命名MY_METHOD (父本组:MILL_ROUGH) 8、创建操作:命名MY_OPERATION 、创建操作:命名MY_OPERATION 类型:mill_planar 类型:mill_planar 程序: MY_PROMGRAM 几何体:MY_GEOMETRY 几何体:MY_GEOMETRY 刀具: MY_MILL 方法: MY_METHOD 9、生成刀具轨迹 10、观察操作导航器中的四个视图 10、观察操作导航器中的四个视图

4、对象工具条

工具条提供操作导航窗口 中所选择对象的编辑、剪 贴、显示、更改名称及刀 位轨迹的转换与复制功能。

三、创建加工操作的基本流程

创建一个加工操作一般要经过创建零件模型、创建毛坯、 进入加工环境、创建加工坐标、创建操作等几个主要步骤。

1、创建零件模型

零件模型的创建通常属于CAD部分,其几何形状表示加工 最终完成的零件形状。UG是根据三维实体模型建立加工 刀具路径的,所以在进行零件的加工操作之前,需要首先 获得零件的CAD模型。

通用加工配置 库加工配置

钻孔加工配置 车削加工配置

平面铣加工配置 轮廓铣加工配置 多轴铣加工配置 点位加工配置 孔加工配置 车削加工配置 线切实加工配置

每一种CAM进程配置包括多个CAM设置。选择不同的 CAM进程配置,在CAM设置列表中相应显示不同的 CAM设置,本课程介绍cam_general,通用加工配置下 所包含的零件模板。

各【操作子类型】选项只是设置了一些默认的参数, 操作子类型】选项只是设置了一些默认的参数, 在创建操作时对这些参数可以进行修改, 在创建操作时对这些参数可以进行修改,但直接选 择这种方式有利于提高编程效率。 择这种方式有利于提高编程效率。

⑤在【几何体】选项组中,指定平面铣 削操作的几何体毛坯体、部件边界、 毛坯边界、检查边界、修剪边界和底面 等) ⑥在【刀轨设置】选项组中指定平面 铣削操作的铣削方法和切削模式。 ⑦在【创建操作】对话框中完成参数 设 置后,单击刀具路径生成图标,打开 【显示参数】对话框,单击确定按钮, 即可生成刀具路径。 ⑧单击确定,返回创建操作对话框, 选择父组下创建了指定名称的操作。 在操作导航工具的程序顺序视图中显 示新建操作的名称。

创建两个程序

继承关系: 继承关系: 状态关系: 状态关系:

√

创建加工刀具组

创建几何体

GEOMETRY:节点是系统给定的根节点,不能改变。节点 NONE:节点也是系统给定的根节点,不能改变。 MCS_MILL:是一个几何节点,它的名字可以改变。如MCS_DIE。 WORKPIECE:节点是工件节点,用它来指定工件。

5、创建操作操作是一个专门的概念

操作是一个专门的概念。从数据的角度看,它是一个数据 集,包含一个单一的刀轨以及生成这个刀轨所需要的所有 信息。而这些生成刀轨所需要的所有信息就称为操作参数。 如:在创建操作的过程中为生成刀轨所指定的被加工零件 的几何模型、毛坯模型、刀具进给量、主轴转速等都是这 个操作的参数。各类加工操作的创建步骤如下: 在【加工创建】工具条中单击【创建操作】图标打开 加工创建】工具条中单击【创建操作】 【创建操作】对话框,选择类型、子类型、位置,并指 创建操作】 定操作名称。

3、进入加工环境

在【CAM进程配置】中选择加工配置文件时一般选用通用加 工配置Cam general 在【CAM设置】中选择模板零件时,如果是平面铣就选 择:mill_planner模板零件,如果是轮廓铣就选择: mill_contour模板零件,最后单击初始化按钮,进入加工 环境界面。

在加工界面中有几个与铣加工有关的工具条。 (1)【操作导航器】工具条

二、UG CAM的工具条应用 二、UG CAM的工具条应用

进入加工模块后,UG除了显示常用的工具按钮外, 进入加工模块后,UG除了显示常用的工具按钮外, 还将显示在加工模块中专用的4 还将显示在加工模块中专用的4个工具条:创建 工具条、加工操作工具条、视图工具条和对象工 具条。 1、创建工具条 创建工具条提供新建数据的模板。可以新建操作、 程序组、刀具、几何体和方法。 创建工具条的功能对应“插入”主菜单下中的相 应命令。